Область техники, к которой относится изобретение

Изобретение относится к способу получения блок-сополимерной композиции, применяемой в составе полимерно-битумных вяжущих (ПБВ), адгезивных композиций, клеев-расплавов и т.д.

Технический результат состоит в получении блок-сополимерной композиции, характеризующейся повышенным содержанием высокомолекулярной фракции (Mw), расширенной полидисперсностью, как следствие, полученная блок-сополимерная композиция отличается улучшенной перерабатываемостью; на основе блок-сополимерной композиции получают полимерно-битумное вяжущее (ПБВ), отличающееся улучшенным сродством полимера к битуму, улучшенным комплексом свойств, а именно повышенной растяжимостью и максимальным усилием при растяжении, улучшенной эластичностью и повышенной стабильностью ПБВ при термическом старении.

Уровень техники

Битумы относятся к наиболее распространённым органическим вяжущим веществам и представляют собой сложную смесь из многочисленных и разнообразных по химическому строению жидких и твёрдых насыщенных, ненасыщенных, ароматических и полиароматических углеводородов и их окисленных кислородсодержащих производных, не растворимых в воде, но растворимых в сероуглероде, хлороформе и других органических растворителях. Битумы широко используются в изготовлении кровли и дорожном строительстве. Дорожные покрытия с применением битумов отличаются прочностью и безопасностью, а также обходятся в 2-2,5 раза дешевле, чем бетонные дорожные покрытия. Общим для большей части дорожных покрытий является сочетание в них минеральных наполнителей и битума, при этом битум используют в качестве прочной водонепроницаемой связующей среды. Зачастую, физические, физико-механические и реологические характеристики природных и промышленных битумов не удовлетворяют в полной мере предъявляемым требованиям. Для придания битумам требуемых свойств широко распространена практика модификации битумов различными полимерными материалами. В ряду используемых полимеров-модификаторов широкое применение находят блок-сополимеры винилароматических углеводородов и сопряженных диенов. Блочная молекулярная структура таких сополимеров приводит к возникновению в полимерной фазе матрицы термопластичных доменов из агрегированных поливиниароматических блоков, которые связанны между собой эластичными полидиеновыми блоками. Эта матрица сохраняется при модификации битумов такими сополимерами, что приводит к росту прочностных характеристик полимерно-битумного вяжущего (ПБВ) с одновременным снижением температуры хрупкости ПБВ (рост морозостойкости), повышением показателей эластичности и растяжимости. Эластичность (наряду с другими характеристиками, как например, температура размягчения и показатель глубины проникания иглы, пенетрации) определяет способность немодифицированного битума и ПБВ снижать циклические нагрузки, тем самым повышая устойчивость дорожного покрытия к колееобразованию. Улучшается способность битумов и ПБВ к взаимодействию с полимером, наполнителем и дорожным основанием, что приводит к росту растяжимости и максимального усилия растяжения, и долговечности дорожного покрытия. Таким образом, разработка рецептур полимерно-битумных вяжущих для дорожного покрытия является предметом непрекращающихся научно-практических изысканий и широко описана в научной литературе и патентной документации.

В патенте US7220798 (KRATON CORPORATION, 22.05.2007) описан способ получения блочных сополимеров сопряженного диена (блоки В) и одного или нескольких алкениларенов (блоки А), где диблочные сополимеры структуры А-B с «живым» литиевым активным центром сшиваются в итоговый полимер силанами формулы Rx-Si-(OR’)y (x=0,1; y+x=4), R и R’ представляют собой алкильные группы различной структуры. Кроме того, описана композиция, состоящая из блок-сополимеров структур (А-В)4X (0-5%), (А-В)3X (0-60%), (А-В)2X (40-95%) и A-B (2-10%), где А представляет собой полимерный блок моноалкениларена и В – полимерный блок сопряженного диена, X представляет собой остаток алкоксисиланового связующего агента. Область применения блок-сополимерной композиции не уточняется.

Недостатком указанного изобретения является присутствие в полимере блочных структур, значительно отличающихся между собой молекулярными массами, что может привести к неравномерному распределению блок-сополимерной композиции в битуме, как следствие к сниженной прочности полимерной сетки и нерегулярности свойств в материале полимерно-битумных вяжущих.

Из патента US8357735 (KRATON POLYMERS US LLC (US), 22.01.2013) известен способ получения композиции модифицированного бутадиен-стирольным блок-сополимером полимерно-битумного вяжущего. Композиция полимерно-битумного вяжущего включает 90-98 мас.% битума и 2-10 мас.% блок-сополимерной композиции. В одном из вариантов осуществления изобретения композиция полимерно-битумного вяжущего включает в себя композицию блок-сополимера, содержащую (i), получаемый реакцией сочетания блок-сополимер, имеющий множество лучей, включающих, по меньшей мере, два блока моновинилароматического углеводорода, размещенных, по меньшей мере, на двух из множества лучей, и, по меньшей мере, один блок сопряженного диена, размещенный, по меньшей мере, на одном из множества лучей, и (ii) один или несколько блок-сополимеров, включающих, по меньшей мере, один блок моновинилароматического углеводорода и, по меньшей мере, один блок сопряженного диена. Соотношение (i):(ii) в композициях сополимера составляет более, чем 1:1.

Использование полимерно-битумного вяжущего, модифицированного блок-сополимерной композицией по изобретению, в нижнем слое дорожного покрытия позволяет улучшить усталостные характеристики, обеспечить повышенную стойкость к необратимым деформациям и повышает экономичность строительства и эксплуатации дороги. Использование неполярных сшивающих агентов – силанов не позволяет в полной мере обеспечить требуемое сродство полимера к полярным частицам наполнителя и битума и, как следствие, не достигается требуемая прочность связывания полимерно-битумного вяжущего и наполнителя в дорожном покрытии и долговечность дорожных покрытий на основе таких полимерно-битумных вяжущих.

Заявка WO9525136 A1 (EXXON RESEARCH ENGINEERING CO (US), 21.09.1995) раскрывает сульфонированные негидрогенированные сополимеры стирола и бутадиена и способ их получения. Блок-сополимеры по изобретению соответствуют формуле А-В-А, где А – поливинилареновый блок, В – блок сопряженного диена. Сульфогруппы вводятся в уже готовый полимер путем реакции с ацилсульфатами (на основе уксусной или пропионовой кислоты), как готовых, так и полученных in situ. Указанные блок-сополимеры применяют для улучшения характеристик ПБВ, в частности повышения стойкости к расслаиванию.

Недостатком указанного способа является использование для получения полимера агрессивных реагентов (карбоновые и серная кислоты), что требует дополнительного реакторного оборудования и отдельных стадий подготовки полимера и проведения модификации полимера.

Из патента CN101316730 (DOW GLOBAL TECHNOLOGIES INC (US), 10.11.2010) известны эластомерные полимеры, модифицированные по концам цепей силанами и сульфидами, а также способ их получения. Такие функционализированные полимеры предназначены для использования в составе вулканизируемых композиций, в частности для шин, применение указанных модификаторов обеспечивает уменьшение сопротивления качению (показатель tg δ при 60 °С), в то же время, сохраняя хорошую перерабатываемость и физико-механические свойства.

Однако вышеуказанные полимеры не имеют блочного строения и неприменимы в составе полимерно-битумных смесей.

В патенте CN106496467 (SHANGHAI RES INST CHEMICAL IND, 15.03.2017) предложен функционализированный блок-сополимер для модификации дорожного битума. После стадий полимеризации и нейтрализации активного центра, полученный полимер функционализируют в присутствии инициатора радикальной реакции и тиола с полярными группами на конце: тиолбензойная кислота и т.п. Функционализация полимера приводит к повышению сродства блок-сополимера структуры к частицам битума и улучшению распределения полимера в битумах и стабильности полимерно-битумных вяжущих при повышении температуры.

Стоит отметить, что, в данном случае результат изобретения достигается за счет присутствия в полимере полярных групп. Тиольная группа не играет роли во взаимодействии с частицами битума, а используется только в качестве связки между молекулой полимера и полярной группой.

Недостатком данного изобретения является сложность проведения радикальной реакции, которой трудно управлять и, как следствие, контролировать конечный результат. Кроме того, применяемые реагенты коммерчески труднодоступны.

Из патента US9328235 (LG CHEM LTD (KR), 03.05.2016) известна структура и способ получения полимерного модификатора битума, который представляет собой трехблочный сополимер и который синтезируют путем анионной блок-сополимеризации винилароматического углеводорода и диенового углеводорода с сопряженными двойными связями с использованием органического анионного инициатора в реакторе, содержащем углеводородный растворитель. Cтадия получения блок-сополимера включает формирование винилароматического блока путем добавления винилароматического углеводорода в реактор, включающий углеводородный растворитель, и затем введение в него органического анионного инициатора; формирование блока диена с сопряженными двойными связями, присоединенного к концу винилароматического блока, путем добавления соединения диена с сопряженными двойными связями в реактор; введение функциональной добавки, выбранной из группы, состоящей из соединений, представленных формулой 1, в реактор; и получение композиции модификатора асфальта, включающей блок-сополимер и функциональную добавку, путем удаления углеводородного растворителя. В формуле 1 сумма n+m+m’ составляет до 35, n является целым числом от 1 до 5, каждое из m и m’ является целым числом, равным, по меньшей мере, 1, и Х является сложной эфирной группой [-С(=O)O-]. Изобретение также относится к способу композиции модификатора битума и композиции полимерно-битумного вяжущего.

Формула 1

Стоит отметить, что в качестве сшивающего агента используются соединения, содержащие полярные карбоксилатные группы, которые в свою очередь могут уменьшать сродство к неполярным частицам модифицируемого битума. Также показано, что изобретение не приводит к росту температуры размягчения в получающемся полимерно-битумном вяжущем.

В патенте US6025418 (FINA RESEARCH (BE), 15.02.2002) известен способ получения битум-полимерных композиций в присутствии новых вулканизирующих агентов для более качественного контроля реакции вулканизации. Битумная композиция содержит, мас.ч.: битум с индексом пенетрации 20-320 – 80-90; бутадиеновый полимер или бутадиен-стирольный блок-сополимер – 1-20; сера и серосодержащая добавка – 0,01-0,15. Способ получения битум-полимерных композиций осуществляют путем смешения компонентов при 150-170°С. Бутадиен-стирольный блок-сополимер является сополимером с линейной, радиальной или с звездообразной структурой с молекулярной массой 120000-280000. Изобретение относится к области модификации углеводородных связующих материалов, таких как битумы, асфальты, гудроны.

Совместное применение вулканизующей системы и серы позволило приготовить битумные вяжущие материалы с улучшенными свойствами сопротивления к образованию трещин. Однако недостатком является низкая селективность реакции модификации серой и серосодержащими вулканизирующими агентами, что приводит к неравномерности распределения сшитой полимерной сетки, следовательно, к снижению ее прочности и возникновению нерегулярности свойств в материале полимерно-битумного вяжущего. Также в примерах отмечено отсутствие улучшения в прочности прилипания и сцепления частиц битума с наполнителем в полимерно-битумном вяжущем, и его стабильности к старению.

Из заявки US6087420 (ELF ANTAR FRANCE (FR), 11.07.2000) известен способ получения битумно-полимерных композиций с улучшенными физико-механическими свойствами для дорожных покрытий, битумных смесей или водонепроницаемой облицовки. Способ так же относится к маточному раствору полимера, который может быть использован для приготовления из указанных композиций. Согласно предлагаемому варианту осуществления приготовления полимерно-битумных композиций, битум или смесь битумов и сополимера стирола и бутадиена линейной или разветвленной структуры, имеющие общее содержание бутадиена в диапазоне от 50 до 95 мас.% и 1,2-звеньев в диапазоне от 12 до 50 мас.%, выдерживают при перемешивании при температурах от 100 до 230°С. Для образования полимерно-битумной композиции, которая содержит по меньшей мере один сшивающий агент, выбранный из группы, образованной (i) серо-донорными связующими агентами, (ii) функционализирующими агентами, выбранными из карбоновых кислот или сложных эфиров, содержащих тиольные или дисульфидные группы, и (iii) пероксидными соединениями, которые генерируют свободные радикалы при температурах от 100°С до 230°С. В качестве связующего агента предпочтительно используется сера.

Известно, что пероксидные соединения инициируют разрушение и деструкцию полимера. Таким образом, применение данных соединений приводит к быстрому ухудшению свойств полимерно-битумных вяжущих.

Наиболее близким по технической сущности и достигаемому результату является способ модификации полимерно-битумного вяжущего, раскрытый в патенте US5508112 (ARR-MAZ PRODUCTS, L.P., FLORIDA, 16.04.1996). В данном патенте способ приготовления ПВБ включает гомогенизацию смеси битума и блочного сополимера стирола и сопряженного диена при повышенной температуре в течение определённого промежутка времени. Затем в гомогенную полимерно-битумную композицию при нагревании и продолжительном перемешивании добавляют смесь серы в качестве сшивающего агента и ускорителя сшивки, выбранным из моно- и дитиурамсульфида, морфолиндисульфида, капролактам N,N’-дисульфида, с добавками алкилдисульфидов, бензотиазолсульфонамидов, дитиокарбаматов металлов (висмут, цинк, медь, натрий), гуанидина, жирных кислот. Полимер представляет собой ди- или трехблочный сополимер стирола с бутадиеном, или изопреном, или карбоксилированным изопреном, или хлоропреном, или карбоксилированным бутадиеном. Полимер и сшивающий агент вводят в битум одновременно в форме раствора в масле, смешение проводят при 100-230°С в течение не менее 10 минут, предпочтительно от 10 до 60-ти минут.

К недостаткам указанного способа относится использование серы, что несет в себе экологические риски, а также то, что смешение по отдельности полимера в битуме и смеси серосодержащего сочетающего агента и ускорителя сшивки не позволяет достичь их гомогенного распределения в структуре полимер-битум, что может привести к ухудшению характеристик полимерно-битумного вяжущего и низкому качеству дорожного покрытия на его основе.

Раскрытие Изобретения

Технической задачей настоящего изобретения является создание блок-сополимерной композиции, способствующей повышению показателей растяжимости, максимального усилия при растяжении и эластичности полимерно-битумных вяжущих (ПБВ); улучшение стабильности ПБВ при термическом воздействии.

Настоящее изобретение относится к способу получения блок-сополимерной композиции полимеризацией винилароматического углеводорода и сопряженного диена, взятых в соотношениях (30-32):(68-70) мас.% соответственно, в среде углеводородного растворителя, в присутствии электронодонорной добавки, литийорганического инициатора, постполимеризационной обработкой, как минимум, двумя сочетающими агентами, дегазацией, отжимом, выделением и сушкой, причем каждый из сочетающих агентов независимо выбран из кремнийсодержащих соединений формулы R2SiHal2, где R представляет собой С1-С20 алкильные или С5-С20 арильные группы, и серосодержащих соединений, имеющих в своей структуре полисульфидные группы (-S-)n, где n=1-8, и группу-линкер (-Y-), выбранную из С1-С20-алкильных, С3-С20-алициклических, С3-С20-гетероциклических, С5-С20-ароматических групп.

Настоящее изобретение также относится к способу получения полимерно-битумных вяжущих путем получения вышеописанной блок-сополимерной композиции полимеризацией винилароматического углеводорода, постполимеризационной обработкой с применением, как минимум, двух сочетающих агентов, дегазацией, отжимом, выделением и сушкой, причем каждый из сочетающих агентов независимо выбран из кремнийсодержащих соединений формулы R2SiHal2, где R представляет собой С1-С20 алкильные или С5-С20 арильные группы, и серосодержащих соединений, имеющих в своей структуре полисульфидные группы (-S-)n, где n=1-8, и группу-линкер (-Y-), выбранную из С1-С20-алкильных, С3-С20-алициклических, С3-С20-гетероциклических, С5-С20-ароматических групп, и добавления полученной блок-сополимерной композиции в битум.

Кроме того, настоящее изобретение относится к блок-сополимерной композиции для полимерно-битумных вяжущих, включающей

(i) от 8 до 16 мас. % несшитого двублочного блок-сополимера АB;

(ii) от 34 до 87 мас. % трехблочного блок-сополимера, полученного с применением кремнийсодержащего сочетающего агента;

(iii) от 5 до 50 мас. % трехблочного блок-сополимера, полученного с применением серосодержащего сочетающего агента и

(iv) необязательно, функциональные добавки,

где A представляет собой блок моновинилароматического углеводорода, В представляет собой блок сопряженного диена,

причем содержание связанного моновинилароматического мономера составляет от 30 до 32 мас.%, сопряженного диена – от 68 до 70 мас.%, содержание 1,2-винильных звеньев - от 10 до 43 мас.% в расчете на 100 мас.% блок-сополимерной композиции.

Блок-сополимерная композиция характеризуется содержанием связанного моновинилароматического мономера от 30 до 32 мас.%, содержанием 1,2-звеньев от 10 до 43 мас.% на полимерный блок сопряженного диена, содержанием двублочного сополимера от 8 до 16 мас.%, средневесовой молекулярной массой от 75000 до 115000 а.е.м. и полидисперсностью от 1,3 до 1.6.

Также настоящее изобретение относится к полимерно-битумному вяжущему для дорожного строительства, которое представляет собой смесь, состоящую из 95,0-98,0 мас. % битума и 2,0-5,0 мас. % блок-сополимерной композиции по изобретению.

Техническим результатом настоящего изобретения является получение блок-сополимерной композиции, характеризующейся повышенным содержанием высокомолекулярной фракции (Mw), расширенной полидисперсностью (от 1,3 до 1.6), как следствие, блок-сополимерная композиция по изобретению отличается улучшенной перерабатываемостью; полученное на основе блок-сополимерной композиции полимерно-битумное вяжущее (ПБВ) отличается улучшенным сродством полимера к битуму, улучшенным комплексом свойств, а именно повышенной растяжимостью и максимальным усилием при растяжении, улучшенной эластичностью и повышенной стабильностью ПБВ при термическом старении.

Блок-сополимерная композиция для полимерно-битумных вяжущих в соответствии с изобретением представляет собой смесь блок-сополимеров (i)-(iii) как определено выше, с добавлением, при необходимости, функциональных добавок (iv), традиционных в данной области.

Присутствие от 8 до 16 мас. % блок-сополимера АВ (i) в составе композиции придает повышенную адгезию блок-сополимерной композиции к частицам битума за счет межмолекулярных физико-химических контактов, являясь по сути регулятором вязкости и скорости распределения полимера в битуме. При содержании несшитого блок-сополимера АВ (i) ниже 8 мас. % снижается скорость смешивания блок-сополимера с битумом, тем самым не достигается полного распределения блок-сополимера в ПБВ. При содержании блок-сополимера АВ (i) более 16 мас. % снижается температура размягчения ПБВ, возрастает значения показателя пенетрации (глубины проникания иглы), что негативно влияет на эксплуатационные характеристики дорожного покрытия.

Присутствие от 34 до 87 мас. % блок-сополимера, сшитого кремнийсодержащим сочетающим агентом (ii) в составе композиции по изобретению обеспечивает образование в ПБВ прочной термоэластопластной сетки полистирольных доменов, связанных эластическими полибутадиеновыми блоками.

Присутствие от 5 до 50 мас. % блок-сополимера, сшитого серосодержащим сочетающим агентом (iii) обеспечивает прочную адгезию между частицами блок-сополимерной композиции и битума за счет образующихся химических связей через атомы серы. При содержании блок-сополимера (iii) ниже 5 мас. % улучшений свойств ПБВ не отмечается. При содержании блок-сополимера (iii) выше 50 мас. % снижается прочность полимерной сетки в ПБВ, что негативно отражается на всех ключевых эксплуатационных характеристиках дорожного покрытия: долговечности, устойчивости к образованию трещин и колеи, морозо- и теплостойкости.

В соответствии с настоящим изобретением блок А в составе блок-сополимеров представляет собой блок моновинилароматического углеводорода. В качестве моновинильных ароматических углеводородов предпочтительно используют стирол или α-метилстирол, наиболее предпочтительно используют стирол. Содержание моновинильных ароматических углеводородов в конечном блок-сополимере составляет от 30 до 32 мас.% от общей массы блок-сополимера.

В соответствии с настоящим изобретением блок В в составе блок-сополимеров представляет собой блок сопряженного диена. В качестве сопряженных диенов предпочтительно используют 1,3-бутадиен или изопрен, наиболее предпочтительно используют 1,3-бутадиен. Содержание сопряженного диена в конечном блок-сополимере составляет от 68 до 70 мас.% от общей массы блок-сополимера.

В качестве сочетающего агента используют комбинацию кремне- и серосодержащих соединений.

В качестве кремнийсодержащего сочетающего агента предпочтительно применяют галогенозамещенные силаны общей формулой R2SiHal2, где R представляет собой С1-С20 алкильные или С5-С20 арильные группы. Наиболее предпочтительными кремнийсодержащими сочетающими агентами являются диметилдихлорсилан (ДМДХС) и дифенилдихлорсилан (ДФДХС).

Количество применяемого кремнийсодержащего сочетающего агента рассчитывают на количество лития в инициаторе, при этом по предлагаемому изобретению мольное соотношение галогена к литию находится в диапазоне от 0,34 до 0,84. Указанный диапазон обеспечивает требуемую степень разветвления блок-сополимера, так как при использовании меньшего количества кремнийсодержащего сочетающего агента содержание двублочного сополимера превышает 16 мас.% в составе блок-сополимера, а дозировка кремнийсодержащего сочетающего агента выше указанного диапазона приведет к тому, что содержание блок-сополимера (ii) в составе композиции будет превышать 87 мас. %.

В качестве серосодержащих сочетающих агентов, которые выступают как сшивающие агенты и в дальнейшем как ускорители сшивки при приготовлении полимерно-битумных композиций, применяют соединения, имеющие в своей структуре полисульфидные группы (-S-)n, где n=1-8, предпочтительно n=1-4, наиболее предпочтительно n=2 или n=4. Причем в составе серосодержащих сочетающих агентов присутствуют группы-линкеры (-Y-), которые способны реагировать с активными атомами Li в полимерной цепи и присоединять эти полимерные цепи. В качестве групп-линкеров (-Y-) могут быть использованы С1-С20- алкильные, С3-С20- алициклические, С3-С20-гетероциклические, С5-С20-ароматические групп группы; предпочтительны алкильные группы-линкеры структуры -(СН2)n- , где n=3 и более, наиболее предпочтительны алкильные линкеры -(СН2)n-, где n=3, поскольку такие соединения являются коммерчески доступными.

Предпочтительно в качестве серосодержащего сочетающего агента применяют ди(1-метилэтиловый) эфир тиопероксидикарбоновой кислоты, 4,4’-динитродифенилдисульфид, бис(триэтоксисилилпропил)дисульфид, бис[3-(триэтоксисилил)пропил]тетрасульфид, тетра-н-бутилтиурамдисульфид.

Наиболее предпочтительно применяют бис[3-(триэтоксисилил)пропил]дисульфид, бис[3-(триэтоксисилил)пропил]тетрасульфид и тетра-н-бутилтиурамдисульфид.

Количество применяемого серосодержащего сочетающего агента рассчитывают на количество лития, при этом по предлагаемому изобретению мольное соотношение серосодержащего агента к литию находится в диапазоне от 0,025 до 0,25. Указанный диапазон обеспечивает требуемое по настоящему изобретению содержание серосодержащего блок-сополимера в составе композиции.

Термин "алкильная группа" означает насыщенный углеводородный заместитель с линейной или разветвленной цепью, как правило, содержащий от 1 до 20 атомов углерода, например, от 1 до 10, от 1 до 8, от 1 до 6 или от 1 до 4 атомов углерода. Примеры подобных заместителей включают метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, разветвленные и неразветвленные пентил, гексил, гептил, октил, нонил и децил.

Термин "алкенильная группа" означает углеводородный заместитель с линейной или разветвленной цепью, содержащий одну или несколько двойных связей и, как правило, от 2 до 20 атомов углерода; например, от 2 до 10, от 2 до 8, от 2 до 6 или от 2 до 4 атомов углерода. Примеры подобных заместителей включают этенил (винил), 2-пропенил, 3-пропенил, 1,4-пентадиенил, 1,4-бутадиенил, 1-бутенил, 2-бутенил, 3-бутенил, пентенил и гексенил.

Термин "алкинильная группа" (сам по себе или в сочетании с другим(и) термином(ами)) означает углеводородный заместитель с линейной или разветвленной цепью, содержащий одну или несколько тройных связей и обычно от 2 до 15 атомов углерода; например, от 2 до 10, от 2 до 8, от 2 до 6 или от 2 до 4 атомов углерода. Примеры подобных заместителей включают этинил, 2-пропинил, 3-пропинил, 2-бутинил и 3-бутинил.

Термин "циклоалкильная группа" означает насыщенный циклический углеводородный заместитель, содержащий от 3 до 14 атомов углерода в цикле. Циклоалкил может иметь один углеродный цикл, который обычно содержит от 3 до 8 кольцевых атомов углерода и более типично от 3 до 6 кольцевых атомов.

Термин "арильная группа" означает ароматический карбоцикл, содержащий от 6 до 14 кольцевых атомов углерода или от 3 до 8, от 3 до 6 или от 5 до 6 кольцевых атомов углерода. Арил может быть моноциклическим или полициклическим (т.е. может иметь больше одного цикла). В случае полициклических ароматических циклов лишь один цикл полициклической системе должен быть ненасыщенным, в то время как остальные циклы могут быть насыщенными, частично насыщенными или ненасыщенными. Примеры арильных групп включают фенил, нафтил.

Термин "гетероциклическая группа" обозначает насыщенную, частично ненасыщенную или ароматическую циклическую структуру, содержащую в общей сложности от 3 до 14 кольцевых атомов, где, по меньшей мере, один из кольцевых атомов представляет собой гетероатом (например, атом кислорода, азота или серы), а остальные кольцевые атомы представляют собой атомы углерода. Гетероциклильная группа может, например, содержать один, два, три, четыре или пять гетероатомов.

Примеры гетероциклилов включают фуранил, пиразолил, морфолинил, индолизинил, пиранопирролил, пиридил, пиримидинил.

Как применено в настоящем описании, "алифатическая группа" является химической группой, которая содержит, по меньшей мере, одну цепочку атомов углерода, которая имеет длину, по меньшей мере, до 20 атомов углерода.

Ароматическая группа может представлять собой карбоциклическую арильную группу с от 6 до 10 атомами углерода в кольце, которая может быть незамещенной или замещенной по меньшей мере одной замещающей группой, выбираемой из группы, состоящей из замещающих групп С, указанных ниже; нитрогруппы; а также карбоксильной группы; указанные замещающие группы С выбирают из группы, состоящей из алкильных групп с от 1 до 6 атомами углерода; алкоксильных групп с от 1 до 6 атомами углерода; гидроксильных групп; атомов галогенов; аминогрупп; алкиламиногрупп с от 1 до 6 атомами углерода.

В качестве углеводородного растворителя по настоящему изобретению применяют алифатические и ароматические углеводородные растворители или их смеси. В соответствии с изобретением могут быть использованы гексан, толуол, циклогексан. Наиболее предпочтительно использовать углеводородный растворитель, представляющий собой смесь циклогексана и нефраса в соотношении (65-75):(30-35), где нефрас представляет собой гексан-гептановую фракцию парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания 65-75°С.

В качестве электронодонорной добавки (ЭД) по настоящему изобретению применяют соединения, выбранные из класса эфиров, такие как диэтиловый эфир, ди-н-бутиловый эфир, диэтиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, диметиловый эфир пропиленгликоля, диэтиловый эфир пропиленгликоля, дибутиловый эфир пропиленгликоля, этил-трет-бутиловый эфир этиленгликоля; из класса алкилтетрагидрофуриловых эфиров, такие как метилтетрагидрофуриловый эфир, этилтетрагидрофуриловый эфир, пропилтетрагидрофуриловый эфир, бутилтетрагидрофуриловый эфир, гексилтетрагидрофуриловый эфир, октилтетрагидрофуриловый эфир, тетрагидрофуран, 2,2-ди(тетрагидрофурил)пропан (ДТГФП), метиловый эфир тетрагидрофурилового спирта, бутиловый эфир тетрагидрофурилового спирта или из класса аминов, такие как, бутиловый эфир триэтиламина, пиридин, N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), триэтиламин, трипропиламин, этилентриамин, дипиперидиноэтан.

В качестве наиболее предпочтительной электронодонорной добавки в соответствии с настоящим изобретением используют этил-трет-бутиловый эфир этиленгликоля и тетрагидрофуран (ТГФ) или их смеси.

Количество применяемой электронодонорной добавки (ЭД) рассчитывают как мольное соотношение к литию и варьируют в диапазоне от 0,010 до 1,000 в зависимости от требуемой микроструктуры блок-сополимера и применяемой электронодонорной добавки: чем больше дозировка применяемой электронодонорной добавки, тем выше содержание 1,2-звеньев в получаемом блок-сополимере.

В качестве литийорганического инициатора по настоящему изобретению применяют этиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, фениллитий, этиллитий, метиллитий, диметиламинопропиллитий, α-метилстирилдилитий, пирролидид лития, трет-бутилдиметилсилокси-пропиллитий, 2-нафтиллитий, 4-фенилбутиллитий, пропиллитий, изопропиллитий. Наиболее предпочтительно используют н-бутиллитий.

Количество применяемого инициатора составляет диапазон от 20,0 до 25,0 ммоль на 1 кг мономеров. Большее или меньшее количество инициатора не позволит получить полимер с требуемыми молекулярными массами полимера.

В одном из вариантов осуществления изобретения, процесс получения композиции блок-сополимера сопряженного диена и моновинилароматического мономера осуществляют путем анионной сополимеризации в реакторе, в среде углеводородного растворителя, в присутствии электронодонорной добавки, литийорганического инициатора и, как минимум, двух сочетающих агентов, выбранных из кремнийсодержащего и серосодержащего сочетающих агентов. Инициирование полимеризации проводят путем добавления раствора инициатора в реактор к раствору винилароматического углеводорода в углеводородном растворителе в температурном диапазоне от 35 до 60°С, формируя поливинилароматический полимерный блок A с активным литием на конце. После полной конверсии (10-30 минут) винилароматического мономера добавляют сопряженный диен в температурном диапазоне от 45 до 55°С и на второй стадии процесса продолжают синтез полимера формированием полидиенового блока в температурном диапазоне 45-95°С, в течении 10-20 минут. Таким образом, получают двублочный несшитый сополимер строения AB (i).

Для получения трехблочной структуры сшитого кремнийсодержащим сочетающим агентом сополимера (ii) на заключительной стадии полимеризации проводят сшивку полученного двублочного блок-сополимера с расчетным количеством кремнийсодержащего сочетающего агента. Сшивку проводят в течение 5-10 минут при температуре от 90 до 115°С. Затем после сшивки кремнийсодержащим сочетающим агентом добавляют рассчитанное количество серосодержащего сочетающего агента для получения сшитого серосодержащим агентом блок-сополимера (iii). После сшивки в течение 5-10 минут при температуре от 90 до 115°С остаточный активный литий нейтрализуют стоппером. В качестве стоппера используют соединения с активным водородом: спирты, кислоты, вода и т.п.

Процесс сшивки можно проводить введением сочетающих агентов в любой последовательности или одновременно.

В альтернативном варианте несшитый двублочный сополимер АВ и трехблочные сшитые соответствующими сочетающими агентами блок-сополимеры синтезируются каждый в отдельном реакторе, а затем смешиваются, например, в усреднителе, в таких пропорциях, чтобы соответствовать требованиям настоящего изобретения.

После дезактивации активных центров до начала дегазации полимеризат стабилизируют любым подходящим антиоксидантом. Наиболее предпочтительно применять смесь фенольного, аминного и серосодержащего антиоксидантов. Дозировка антиоксиданта, как правило, составляет 0,4-0,6 мас.% на полимер. Такая дозировка является необходимой и достаточной для эффективной стабилизации полимера.

Затем блок-сополимерную композицию подвергают водно-паровой дегазации для удаления растворителя и последующей сушке.

Блок-сополимерная композиция, полученная в соответствии с настоящим изобретением, имеет следующие характеристики: содержание связанного моновинилароматического мономера составляет от 30 до 32 мас.%, сопряженного диена – от 68 до 70 мас.%, содержание 1,2-винильных звеньев составляет от 10 до 43 мас.%, средневесовая молекулярная масса блок-сополимерной композиции находится в диапазоне от 75000 до 115000 а.е.м. и полидисперсность от 1,3 до 1.6.

На основе полученной блок-сополимерной композиции путем ее добавления в битум получают полимерно-битумное вяжущее (ПБВ) для дорожного строительства, которое представляет собой смесь, состоящую из (А) 95,0-98,0 мас. % битума и (B) 2,0-5,0 мас. % блок-сополимерной композиции.

Процесс приготовления ПБВ типично осуществляют следующим образом: в разогретый до температуры не менее 175±5°С битум вводят расчетное количество блок-сополимерной композиции. Смешение проводят в течение 120±5 минут при постоянно поддерживаемой температуре 185±5°С и скорости перемешивания 3000±250 об/мин.

Битум, используемый в способе согласно настоящему изобретению, выбирают из любых битумов как природного, так и искусственного происхождения, полученных в результате переработки нефти, горючих ископаемых, битуминозных пород. Кроме того, нефтяные и каменноугольные смолы, полученные путем крекинга, могут быть использованы в качестве компонента полимерно-битумной композиции. Также допустимо применять смеси различных битумных материалов. Примеры подходящих битумов включают прямогонные битумы, осажденные битумы, окисленные битумы или их смеси. Кроме того, можно применять смеси одного или более из этих битумов с наполнителями, такими как нефтяные экстракты, например, ароматические экстракты.

Подходящими битумами являются те, которые характеризуются значениями пенетрации в интервале от примерно 25 до примерно 400 дмм при 25°C, предпочтительно от 80 до примерно 160 дмм, наиболее предпочтительно использовать битумы, имеющие пенетрацию от около 80 до около 140 дмм.

Доля битума в составе ПБВ составляет 95-98 мас.%. Повышение количества битума выше указанного диапазона приводит к снижению характеристик дорожного покрытия: устойчивости к колееобразованию, устойчивости к трещинообразованию, теплостойкости и морозостойкости. Снижение количества битума приведет к повышению вязкости (ухудшению технологичности) ПБВ.

Доля блок-сополимерной композиции в составе ПБВ составляет от 2 до 5 мас.%. Стоит отметить, что повышение содержания блок-сополимерной композиции выше указанного диапазона будет повышать вязкость ПБВ, а его понижение приведет к тому, что вязкость ПБВ будет соответствовать технологическим требованиям, но при этом снизится температура размягчения и вырастет глубина проникания иглы.

Полученное ПБВ обладает следующими характеристиками: растяжимость при 25°С в диапазоне от примерно 60 до примерно 91 см; максимальное усилие при растяжении при 0°С от 130,0 до 159,5 Н; изменение пенетрации после старения (70 минут при температуре 163°С) от около 73 до около 86 %; изменение эластичности (при 25°С) после старения (70 минут при температуре 163°С) от 87,6 до 97,9%. При этом остальные ключевые характеристики ПБВ, такие как температура размягчения, глубина проникания иглы, динамическая вязкость по Брукфильду, остаются без изменений.

Осуществление Изобретения

Далее будут описаны примеры осуществления настоящего изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только представленными примерами и того же эффекта можно добиться и в иных вариантах осуществления, не выходящих за рамки сущности заявленного изобретения.

Далее описаны методы испытаний, использованные для оценки свойств блок-сополимерной композиции и полимерно-битумного вяжущего, полученных заявленным способом.

1) Молекулярно-массовые характеристики образцов блок-сополимерной композиции определяли методом гель-проникающей хроматографии по внутренней методике. Измерения проводились на гель-хроматографе Gel-Permeation Chromatography Agilent 1260 Infinity II с последовательно соединенными колонками: 1) PLgel MIXED-C 300 × 7.5 mm; 2) PLgel MIXED-C 300 × 7.5 mm; 3) PLgel MIXED-C 300 × 7.5 mm, а также на гель-хроматографе «Breeze» фирмы «Waters» с рефрактометрическим детектором. Образцы блок-сополимерной композиции растворяли в свежеперегнанном тетрагидрофуране, массовая концентрация полимера в растворе 2 мг/мм, универсальная калибровка по полистирольным стандартам. Расчет проводили с использованием констант Марка-Куна-Хаувинка (для блок-сополимеров, содержащих моновинильный ароматический углеводород и сопряженный диен К=0,00041, α=0,693). Условия определения:

- банк из 4-х колонок с высоким разрешением (длиной 300 мм, диаметром 7,8 мм), заполненных стирогелем, HR3, HR4, HR5, HR6, позволяющий анализировать полимеры с молекулярной массой от 500 до 1 × 107 а.е.м;

- растворитель – тетрагидрофуран, скорость потока – 1 см3/мин;

- температура термостата колонок и рефрактометра – 30°С.

2) Определение микроструктуры образцов блок-сополимерной композиции проводилось по внутренней методике, которая основана на регистрации ИК-спектра анализируемого образца на Фурье-спектрометре инфракрасном с использованием приставки МНПВО (многократного нарушенного полного внутреннего отражения) и дальнейшем измерении максимумов оптических плотностей аналитических полос поглощения в диапазонах:

- для 1,4-транс звеньев от 960 см-1 до 980 см-1;

- для 1,2-звеньев от 900 см-1 до 920 см-1;

- для связанного стирола от 690 см-1 до 710 см-1.

3) Температуру размягчения (КиШ) ПБВ определяют согласно ГОСТ 11506-73.

4) Определение глубины проникания иглы (Пенетрация) ПБВ определяют согласно ГОСТ 11501-78.

5) Определение динамической вязкости ПБВ определяют согласно ГОСТ 33142-2014.

6) Растяжимость ПБВ определяли в соответствие с ГОСТ Р 33138-2014.

7) Определение максимального усилия при растяжении проводили в соответствие с ГОСТ Р 33138-2014.

8) Определение показателя эластичности после старения в течение 70 минут при температуре 163°С в соответствие с ГОСТ 33140-2014 и ГОСТ Р 52056-2003.

Сущность предлагаемого технического решения иллюстрируется нижеприведенными примерами конкретного исполнения, которые иллюстрируют, но не ограничивают объем притязаний данного изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только ими и того же эффекта можно добиться, применив эквивалентные формулы.

Пример 1 (способ по прототипу, который не включает добавление серосодержащего сочетающего агента на стадии получения блок-сополимерной композиции)

a) Синтез бутадиен-стирольных блок-сополимеров осуществляли в металлическом реакторе с рабочим объемом 5 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов. Температура в рубашке и реакторе регулировалась через АСУТП термостата. Скорость вращения мешалки в ходе всего синтеза составляла 300 об/мин. Загрузка смеси 3 л растворителя со 147,5 мл стирола и 7,42 мл ТГФ (в качестве электронодонорной добавки) осуществлялась в токе азота через сосуд с сифонной системой подачи. Инициатор (n-BuLi) в количестве 8,46 мл (8,71 ммоль) подавался в реактор при температуре 40°С. Полимеризацию полистирольного блока осуществляли в течение 20 минут, регистрируя рост температуры. Затем в реактор подавали 298,0 г бутадиена и, принудительным нагревом, повышали температуру реакционной массы до 85°С (соотношение стирол/бутадиен составляет 30/70). По достижении заданной температуры, нагрев реактора отключался. Формирование полибутадиеновой части двублочного сополимера осуществляли в течение 30 минут. Время синтеза полибутадиенового блока отсчитывалось от момента достижения 85°С до начала снижения температуры от максимально достигнутой точки. Далее, в реактор подавали кремнийсодержащий сочетающий агент– диметилдихлорсилан (ДМДХС) в количестве 7,69 мл, после чего включался принудительный нагрев для поддержания постоянной температуры 85°С в реакторе. Стадия сшивки в трехблочный сополимер проводилась в течение 5 минут.

Готовый продукт выделяли на лабораторном дегазаторе путем отгонки растворителя с острым водяным паром. Сырой образец нарезали небольшими кусками, которые высушивали в сушильном шкафу при 90°С на протяжении 2 часов.

b) Затем осуществляли приготовление композиции ПБВ в соответствие с рецептурой.

На первом этапе в разогретый битум в количестве 96,9 мас.% добавляли 3,0 мас.% блок-сополимера, синтезированный с использованием кремнийсодержащиего сочетающего агента на стадии а) и далее смешение проводили в течение 3 часов 10 минут с помощью смесительной системы IKA Werke Ultraturrax с применением насадки G45G, обеспечивающей высокое усилие сдвига, при постоянно поддерживаемой температуре 170°С и 3000 об/мин. Затем вводили 0,1 мас.% кристаллической серы в качестве сшивающего агента в смеси с 0,02 мас% бис[3-(триэтоксисилил)пропил]дисульфида в качестве ускорителя сшивки и перемешивали в течение 60 минут с помощью лопастной мешалки.

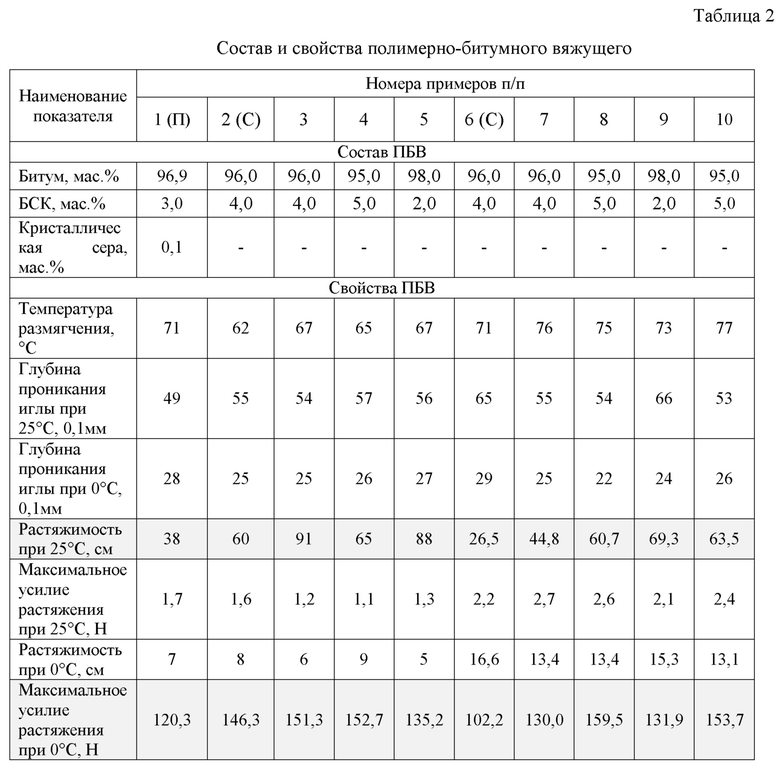

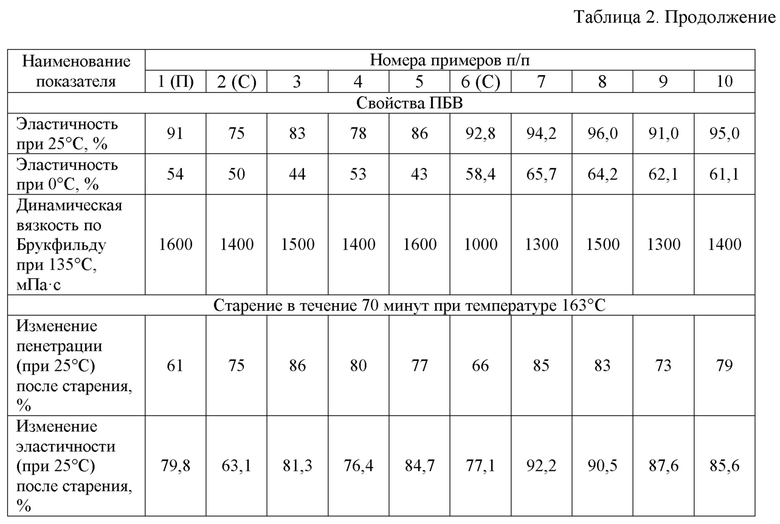

Свойства полученной блок-сополимерной композиции представлены в таблице 1.

Свойства полученного ПБВ представлены в таблице 2.

Пример 2 (сравнительный)

Получение блок-сополимерной композиции проводили аналогично примеру 1 с тем отличием, что на стадии приготовления ПБВ в разогретый до температуры не менее 175°С битум БНД 90/130 в количестве 96,0 мас.% вводили 4,0 мас.% блок-сополимерной композиции, синтезированной с использованием кремнийсодержащего сочетающего агента. Смешение блок-сополимерной композиции с битумом проводили в течение 120 минут без добавления серы, при постоянно поддерживаемой температуре 185°С.

Свойства полученной блок-сополимерной композиции представлены в таблице 1.

Свойства полученного ПБВ представлены в таблице 2.

Пример 3

Получение бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 1 с тем отличием, что на стадии синтеза полимера после подачи расчетного количества кремнийсодержащего сочетающего агента вводили серосодержащий сочетающий агент - бис[3-(триэтоксисилил)пропил]дисульфид в количестве 0,34 ммоль.

Приготовление ПБВ осуществляли так же, как и в примере 2.

Свойства полученной блок-сополимерной композиции представлены в таблице 1.

Свойства полученного ПБВ представлены в таблице 2.

Пример 4

Получение блок-сополимерной композиции проводили аналогично примеру 3 с тем отличием, что в качестве сопряженного диена использовали изопрен в количестве 298,0 г, а количество серосодержащего сочетающего агента составляло 1,70 ммоль. В качестве кремнийсодержащего сочетающего агента использовали дифенилдихлорсилан в количестве 7,69 мл.

Приготовление ПБВ осуществляли так же, как и в примере 2 с тем отличием, что количество битума составляло 95 мас.%, количество полимера – 5 мас.%.

Свойства полученной блок-сополимерной композиции представлены в таблице 1.

Свойства полученного ПБВ представлены в таблице 2.

Пример 5

Получение бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 4 с тем отличием, что количество стирола 152,2 мл, количество бутадиена 293,7 г (соотношение стирол/бутадиен составляло 32/68), количество серосодержащего сочетающего агента 3,40 ммоль подавали непосредственно на синтез после подачи расчетного количества кремнийсодержащего сочетающего агента.

Приготовление ПБВ осуществляли так же, как и в примере 2, с тем отличием, что количество битума составляло 98 мас.%, количество полимера – 2 мас.%.

Свойства полученной блок-сополимерной композиции представлены в таблице 1.

Свойства полученного ПБВ представлены в таблице 2.

Пример 6 (сравнительный)

Синтез бутадиен-стирольной блок-сополимерной композиции с увеличенным до 40 % (от полибутадиеновой части) содержанием 1,2-винильных звеньев осуществляли в соответствие с примером 2 с тем отличием, что в качестве электронодонорной добавки использовался этил-трет-бутиловый эфир этиленгликоля в количестве 3,96 моль.

Приготовление ПБВ осуществляли так же, как и в примере 2.

Свойства полученной блок-сополимерной композиции представлены в таблице 1.

Свойства полученного ПБВ представлены в таблице 2.

Пример 7

Получение блок-сополимерной композиции проводили аналогично примеру 6, с тем отличием, что в качестве сопряженного диена использовали изопрен. В качестве серосодержащего сочетающего агента применяли бис[3-(триэтоксисилил)пропил]тетрасульфид в количестве 0,25 ммоль. Серосодержащий сочетающий агент подавали непосредственно после формирования диблочного сополимера на стадии синтеза блок-сополимерной композиции.

Приготовление ПБВ осуществляли так же, как и в примере 2.

Свойства полученной блок-сополимерной композиции представлены в таблице 1.

Свойства полученного ПБВ представлены в таблице 2.

Пример 8

Получение бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 7 с тем отличием, что в качестве серосодержащего сочетающего агента использовали тетра-н-бутилтиурамдисульфид в количестве 0,27 ммоль. Серосодержащий сочетающий агент подавали непосредственно после формирования диблочного сополимера на стадии синтеза блок-сополимерной композиции. В качестве кремнийсодержащего сочетающего агента использовали дифенилдихлорсилан.

Приготовление ПБВ осуществляли так же, как и в примере 4.

Свойства полученной блок-сополимерной композиции представлены в таблице 1.

Свойства полученного ПБВ представлены в таблице 2.

Пример 9

Получение бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 8 с тем отличием, что количество серосодержащего сочетающего агента составляло 1,20 ммоль, его подавали непосредственно после формирования диблочного сополимера на стадии синтеза блок-сополимерной композиции. В качестве кремнийсодержащего сочетающего агента использовали диметилдихлорсилан (ДМДХС).

Приготовление ПБВ осуществляли так же, как и в примере 5.

Свойства полученной блок-сополимерной композиции представлены в таблице 1.

Свойства полученного ПБВ представлены в таблице 2.

Пример 10

Получение бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 9 с тем отличием, что в качестве серосодержащего сочетающего агента использовали ди-(1-метилэтиловый) эфир тиопероксидикарбоновой кислоты в количестве 0,27 ммоль. Кремнийсодержащий и серосодержащий сочетающие агенты подавали комбинацией в одном растворе непосредственно после формирования диблочного сополимера на стадии синтеза блок-сополимерной композиции. В качестве кремнийсодержащего сочетающего агента использовали диметилдихлорсилан.

Приготовление ПБВ осуществляли так же, как и в примере 8.

Свойства полученной блок-сополимерной композиции представлены в таблице 1.

Свойства полученного ПБВ представлены в таблице 2.

Таблица 1

Молекулярно-массовые характеристики и микроструктура блок-сополимерной композиции (БСК)

Примечание

СА(Si)* – кремнийсодержащий сочетающий агент

ДМДХС - диметилдихлорсилан

ДФДХС - дифенилдихлорсилан

СА(S)** – серосодержащий сочетающий агент – ускоритель сшивки при приготовлении полимерно-битумных композиций

СА(S)1 – бис[3-(триэтоксисилил)пропил]дисульфид

СА(S)2 – бис[3-(триэтоксисилил)пропил]тетрасульфид

СА(S)3 – тетра-н-бутилтиурамдисульфид

СА(S)4 – ди(1-метилэтиловый) эфир тиопероксидикарбоновой кислоты

ММ*** – моновинилароматический мономер

В соответствии с данными таблицы 1 очевидно, что блок-сополимерная композиция по изобретению отличается повышенным содержанием высокомолекулярной фракции (Mw), расширенной полидисперсностью, как следствие, полученная блок-сополимерная композиция отличается улучшенной перерабатываемостью.

Из таблицы 2 очевидно, что ПБВ на основе блок-сополимерной композиции по изобретению отличаются улучшенным комплексом свойств, а именно повышенной растяжимостью и максимальным усилием при растяжении, улучшенной эластичностью и повышенной стабильностью ПБВ при термическом старении.

Достигнутые улучшения особенно хорошо заметны на фоне сравнительных примеров (примеры 2 и 6), в которых ПБВ готовили на основе блок-сополимера, полученного без применения серосодержащего сочетающего агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Блок-сополимер для полимерно-битумных вяжущих, полимерно-битумные композиции для дорожного строительства | 2022 |

|

RU2803927C1 |

| Блок-сополимер для полимерно-битумных вяжущих, полимерно-битумные композиции для дорожного строительства | 2023 |

|

RU2825639C1 |

| Блок-сополимерные композиции для полимерно-битумных смесей | 2024 |

|

RU2836908C1 |

| Блок-сополимерные композиции для полимерно-битумных смесей | 2022 |

|

RU2827843C2 |

| Полимерно-битумная композиция для кровельных материалов и блок-сополимер, входящий в её состав | 2020 |

|

RU2767536C1 |

| БЛОК-СОПОЛИМЕР И МОДИФИЦИРОВАННАЯ ПОЛИМЕРОМ КОМПОЗИЦИЯ БИТУМНОГО ВЯЖУЩЕГО, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ УКЛАДКЕ АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ В КАЧЕСТВЕ НИЖНЕГО СЛОЯ ДОРОЖНОГО ПОКРЫТИЯ | 2008 |

|

RU2471833C2 |

| БИТУМНЫЕ ЭМУЛЬСИИ | 2007 |

|

RU2459845C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОПЕРЕЧНО-СШИТЫХ КОМПОЗИЦИЙ ПОЛИМЕРА И БИТУМА БЕЗ ИСПОЛЬЗОВАНИЯ СШИВАЮЩЕГО АГЕНТА | 2010 |

|

RU2544546C2 |

| КОМПОЗИЦИЯ БИТУМНОГО ВЯЖУЩЕГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2458091C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ БИТУМНОГО ВЯЖУЩЕГО | 2006 |

|

RU2405797C2 |

Изобретение относится к блок-сополимерной композиции, применяемой в составе полимерно-битумных вяжущих (ПБВ), адгезивных композиций, клеев-расплавов и т.д. Также настоящее изобретение относится к способу получения блок-сополимерной композиции, включающему полимеризацию винилароматического углеводорода и сопряженного диена, взятых в соотношениях (30-32):(68-70), мас. %, соответственно, в среде углеводородного растворителя, в присутствии электронодонорной добавки, литийорганического инициатора, постполимеризационную сшивку с применением как минимум двух сочетающих агентов различной природы, согласно изобретению указанные как минимум два сочетающих агента выбраны из кремнийсодержащих соединений формулы R2SiHal2, где R представляет собой С1-С20-алифатические или С6-С20-ароматические группы, и серосодержащих соединений, имеющих в своей структуре полисульфидные группы (-S-)n, где n=1-8, и группу-линкер (-Y-), способную замещаться активными атомами Li в полимерной цепи, выбранную из С1-С20-алкильных, С3-С20-алициклических, С3-С20-гетероциклических, С6-С20-ароматических групп, с получением блок-сополимерной композиции. Кроме того, настоящее изобретение относится к полученной блок-сополимерной композиции для полимерно-битумных вяжущих, включающей (i) от 8 до 16 мас. % несшитого блок-сополимера АB, (ii) от 34 до 87 мас. % сшитого кремнийсодержащим сочетающим агентом блок-сополимера, (iii) от 5 до 50 мас. % сшитого серосодержащим сочетающим агентом блок-сополимера, и (iv), необязательно, функциональные добавки, где A представляет собой блок моновинилароматического углеводорода, В представляет собой блок сопряженного диена, причем содержание связанного моновинилароматического мономера составляет от 30 до 32 мас. %, сопряженного диена – от 68 до 70 мас. %, содержание 1,2-винильных звеньев составляет от 10 до 43 мас. %. Технический результат состоит в получении блок-сополимерной композиции, характеризующейся повышенным содержанием высокомолекулярной фракции (Mw), расширенной полидисперсностью, как следствие, полученная блок-сополимерная композиция отличается улучшенной перерабатываемостью; на основе блок-сополимерной композиции получают полимерно-битумное вяжущее (ПБВ), отличающееся улучшенным сродством полимера к битуму, улучшенным комплексом свойств, а именно повышенной растяжимостью и максимальным усилием при растяжении, улучшенной эластичностью и повышенной стабильностью ПБВ при термическом старении. 4 н. и 13 з.п. ф-лы, 2 табл.

1. Способ получения блок-сополимерной композиции, включающий полимеризацию моновинилароматического углеводорода и сопряженного диена, взятых в соотношениях (30-32):(68-70), мас. %, соответственно, в среде углеводородного растворителя, в присутствии электронодонорной добавки, литийорганического инициатора, постполимеризационную обработку как минимум двумя сочетающими агентами, дегазацию, отжим, выделение и сушку, причем каждый из сочетающих агентов независимо выбран из кремнийсодержащих соединений формулы R2SiHal2, где R представляет собой С1-С20-алкильные или С6-С20-арильные группы, в мольном соотношении галогена к литию в диапазоне от 0,34 до 0,84, и серосодержащих соединений, имеющих в своей структуре полисульфидные группы (-S-)n, где n=1-8, и группу-линкер (-Y-), выбранную из С1-С20-алкильных, С3-С20-алициклических, С3-С20-гетероциклических, С6-С20-ароматических групп, в мольном соотношении к литию в диапазоне от 0,025 до 0,25.

2. Способ по п. 1, отличающийся тем, что указанные сочетающие агенты добавляют одновременно или последовательно в любой последовательности.

3. Способ по п. 1, отличающийся тем, что в качестве кремнийсодержащего сочетающего агента применяют диметилдихлорсилан и дифенилдихлорсилан.

4. Способ по п. 1, отличающийся тем, что в качестве серосодержащего сочетающего агента применяют соединения, имеющие в своей структуре полисульфидные группы (-S-)n, где n=1-4, предпочтительно n=2 или n=4.

5. Способ по п. 1, отличающийся тем, что в качестве серосодержащего сочетающего агента применяют ди-(1-метилэтиловый эфир тиопероксидикарбоновой кислоты, 4,4’-динитродифенилдисульфид, бис(триэтоксисилилпропил)дисульфид, бис[3-(триэтоксисилил)пропил]тетрасульфид, тетра-н-бутилтиурамдисульфид;

наиболее предпочтительно бис[3-(триэтоксисилил)пропил]дисульфид, бис[3-(триэтоксисилил)пропил]тетрасульфид и тетра-н-бутилтиурамдисульфид.

6. Способ по п. 1, отличающийся тем, что в качестве электронодонорной добавки применяют соединения, выбранные из класса эфиров, такие как диэтиловый эфир, ди-н-бутиловый эфир, диэтиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, диметиловый эфир пропиленгликоля, диэтиловый эфир пропиленгликоля, дибутиловый эфир пропиленгликоля, этил-трет-бутиловый эфир этиленгликоля; из класса алкилтетрагидрофуриловых эфиров, такие как метилтетрагидрофуриловый эфир, этилтетрагидрофуриловый эфир, пропилтетрагидрофуриловый эфир, бутилтетрагидрофуриловый эфир, гексилтетрагидрофуриловый эфир, октилтетрагидрофуриловый эфир, тетрагидрофуран, 2,2-ди(тетрагидрофурил)пропан (ДТГФП), метиловый эфир тетрагидрофурилового спирта, бутиловый эфир тетрагидрофурилового спирта, или из класса аминов, такие как бутиловый эфир триэтиламина, пиридин, N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), триэтиламин, трипропиламин, этилентриамин, дипиперидиноэтан; наиболее предпочтительно в качестве электронодонорной добавки применять этил-трет-бутиловый эфир этиленгликоля и тетрагидрофуран (ТГФ) или их смеси.

7. Способ по п. 1, отличающийся тем, что в качестве литийорганического инициатора применяют этиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, фениллитий, этиллитий, метиллитий, диметиламинопропиллитий, α-метилстирилдилитий, пирролидид лития, трет-бутилдиметилсилокси-пропиллитий, 2-нафтиллитий, 4-фенилбутиллитий, пропиллитий, изопропиллитий; наиболее предпочтительно используют н-бутиллитий.

8. Способ по п. 1, отличающийся тем, что в качестве углеводородного растворителя применяют алифатические или ароматические углеводородные растворители, или их смеси; предпочтительно растворитель выбирают из гексана, толуола, циклогексана; наиболее предпочтительно используют углеводородный растворитель, представляющий собой смесь циклогексана и нефраса в соотношении (65-75):(30-35), где нефрас представляет собой гексан-гептановую фракцию парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания 65-75°С.

9. Способ по п. 1, отличающийся тем, что в качестве моновинильных ароматических углеводородов используют стирол или α-метилстирол, наиболее предпочтительно стирол.

10. Способ по п. 1, отличающийся тем, что в качестве сопряженных диенов используют 1,3-бутадиен или изопрен, наиболее предпочтительно 1,3-бутадиен.

11. Блок-сополимерная композиция для полимерно-битумных вяжущих, полученная по любому из пп. 1-10.

12. Блок-сополимерная композиция в качестве добавки полимерно-битумных вяжущих, включающая

(i) от 8 до 16 мас. % несшитого двублочного блок-сополимера АB,

(ii) от 34 до 87 мас. % трехблочного блок-сополимера, полученного с применением кремнийсодержащего сочетающего агента, представляющего собой галогенозамещенный силан общей формулой R2SiHal2, где R представляет собой С1-С20-алкильные или С6-С20-арильные группы,

(iii) от 5 до 50 мас. % трехблочного блок-сополимера, полученного с применением серосодержащего сочетающего агента, представляющего собой соединение, имеющее в своей структуре полисульфидные группы (-S-)n, где n=1-8, и группу-линкер (-Y-), выбранную из С1-С20-алкильных, С3-С20-алициклических, С3-С20-гетероциклических, С6-С20-ароматических групп, и

(iv), необязательно, функциональные добавки,

где A представляет собой блок моновинилароматического углеводорода, В представляет собой блок сопряженного диена,

причем содержание связанного моновинилароматического мономера составляет от 30 до 32 мас. %, сопряженного диена – от 68 до 70 мас. %, содержание 1,2-винильных звеньев - от 10 до 43 мас. % в расчете на 100 мас. % блок-сополимерной композиции.

13. Блок-сополимерная композиция по п. 11 или 12, характеризующаяся средневесовой молекулярной массой (Mw) от 75000 до 115000 а.е.м.

14. Блок-сополимерная композиция по любому из пп. 11-13, характеризующаяся полидисперсностью от 1,3 до 1,6.

15. Полимерно-битумное вяжущее для дорожного строительства, включающее блок-сополимерную композицию по любому из пп. 11-14.

16. Полимерно-битумное вяжущее по п. 15, включающее 95,0-98,0 мас. % битума и 2,0-5,0 мас. % блок-сополимерной композиции по любому из пп. 11-14.

17. Полимерно-битумное вяжущее по любому из пп. 15, 16, которое обладает следующими характеристиками: растяжимость при 25°С в диапазоне от примерно 60 до примерно 91 см; максимальное усилие при растяжении при 0°С от 130,0 до 159,5 Н; изменение пенетрации после старения (70 мин при температуре 163°С) от около 73 до около 86 %; изменение эластичности (при 25°С) после старения (70 мин при температуре 163°С) от 87,6 до 97,9 %.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ И БУТАДИЕН-СТИРОЛЬНАЯ БЛОК-СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2233848C1 |

| СИЛАНСУЛЬФИДНЫЕ МОДИФИЦИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ ПОЛИМЕРЫ | 2012 |

|

RU2617403C2 |

| МОДИФИЦИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ ПОЛИМЕРЫ | 2009 |

|

RU2504555C2 |

| US 5508112 A1, 16.04.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ | 2014 |

|

RU2689781C2 |

| Преобразователь разности двух средних частот следования импульсов в постоянное напряжение | 1973 |

|

SU464847A1 |

| US 5545690 A1, 13.08.1996. | |||

Авторы

Даты

2022-03-17—Публикация

2020-10-25—Подача