Изобретение относится к области железнодорожного транспорта, в частности к конструкциям верхнего строения безбалластного железнодорожного пути и может быть использовано для создания высокоскоростной железной дороги [E01B2/00].

Из уровня техники известен БЕЗБАЛЛАСТНЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ [RU2669195, опубл.: 09.10.2018], содержащий основание в виде плит, покрытых гидроизоляционным слоем и соединенных с пролетным строением, рельсовые плиты с подрельсовыми опорами и средствами скрепления, отличающийся тем, что соединение плиты основания с пролетным строением выполнено с использованием закладной арматуры и с образованием монолитной конструкции, рельсовые плиты установлены на плиты основания, на поверхности которых уложен слой самоуплотняющегося бетона, а средство скрепления выполнено с возможностью обеспечения усилия прижатия рельса, при котором величина усилия сдвига составляла не менее 14 кH.

Недостатком аналога является отсутствие возможности корректировать вертикальные отметок рельсового пути после фиксации конструкции содержащей плиты основания, рельсовые плиты с подрельсовыми опорами и средствами скрепления, которые соединены с пролетным строением с использованием закладной арматуры с образованием монолитной конструкции, как следствие необходимость проведения капитальных ремонтов пути для выполнения работ по выравниванию пути, что увеличивает затраты и снижает эксплуатационную надежность пути.

Также известен РЕЛЬСОВЫЙ ПУТЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВОГО ПУТИ[RU2449071, опубл.: 27.04.2012], для направления рельсового подвижного состава, например, железнодорожных или трамвайных линий, при этом рельсы утоплены соответственно в паз плиты и проложены в упругой оболочке, рельсы имеют головку, шейку и подошву и минимальная ширина паза превышает максимальную ширину подошвы рельса, отличающийся тем, что бетонные плиты представляют собой готовые элементы, которые на торцах имеют позиционирующие элементы и скрепляющие элементы, причем бетонные плиты жестко соединены друг с другом и при этом рельсы длиннее плиты и вдавлены в упругую оболочку нескольких плит, при этом рельсы бесконечно сварены друг с другом, оболочка представляет собой полиуретановый слой в виде бесконечного профиля и имеет в поперечном сечении, по существу, одинаковую толщину, позиционирующие элементы представляют собой по меньшей мере один выступи один стакан на торцах плит, которые обращены к смежным плитам, скрепляющие элементы представляют собой расположенные сбоку плит болты, плиты уложены на щебеночную балластную постель, а между соседними плитами расположен уплотнительный профиль, при этом паз оболочки имеет одинаковую или меньшую ширину, чем ширина шейки рельса, при этом плита пригодна непосредственно для езды уличных транспортных средств, головка вдавленных в плиту рельсов имеет большую ширину, чем их подошва, паз расположен в плите или в утолщении на плите, утолщение имеет промежутки до плиты, а в способе изготовления рельсового пути из бетонных плит с рельсами для направления рельсового подвижного состава, например, железнодорожных или трамвайных линий, рельсы утапливают соответственно в паз и прокладывают в упругой оболочке, причем рельсы имеют головку, шейку и подошву и минимальная ширина паза превышает максимальную ширину подошвы рельса, отличающийся тем, что плиту изготовляют с пазом и затем монтируют в рельсовый путь и, наконец, рельсы вдавливают в упругую оболочку нескольких последовательно расположенных плит, при этом для изготовления паза плиту бетонируют с шаблонными рельсами и шаблонные рельсы после отвердевания плиты удаляют из плиты, а упругую оболочку бетонируют в качестве встроенного элемента вместе с шаблонным рельсом и она остается в плите после удаления из плиты шаблонного рельса, при этом шаблонный рельс соответствует размерам рельса и упругой оболочки и упругую оболочку заделывают в плиту после удаления шаблонного рельса, паз изготовляют точно по размеру посредством обработки шлифованием и/или фрезерованием, упругую оболочку после монтажа плиты в рельсовый путь заделывают в плиту, предпочтительно в несколько плит, при этом рельсы бесконечно сваривают друг с другом вне плиты и вдавливают их в оболочку, что плиты укладывают на щебеночную балластную постель и в рельсовом пути позиционируют одну относительно другой и жестко соединяют друг с другом, после чего их свинчивают друг с другом, а стыки между соседними плитами уплотняют, при этом паз оболочки изготовляют одинаковой или меньшей ширины, чем ширина шейки рельса.

Недостатком аналога является отсутствие у неё возможности корректировки вертикальных отметок рельсового пути после фиксация конструкции основания рельсового пути на дорожном основании. Согласно Пункта 1.2.2 СП 78.13330.2012 Автомобильные дороги, высотные отметки продольного профиля могут иметь отклонения от проектных значений до ±60 мм; остальные - до ±30 мм. Рельсовый путь, построенный в соответствии с рассматриваемым аналогом и уложенный на дорожное основание имеющий отклонение высотных отметок продольного профиля на указанные выше значения, ограничен в возможности его полноценного использования для создания высокоскоростной железной дороги, как следствие низкая надежность.

Наиболее близкой по технической сущности является БЕЗБАЛЛАСТНОЕ ВЕРХНЕЕ УСТРОЙСТВО ПУТИ ХОТЯ БЫ ДЛЯ ОДНОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ [EP0676504(A1), опубл.: 11.10.1995] представляющее собой систему безбалластного пролетного строения минимум для одного железнодорожного пути, выполненного из двух железнодорожных путей, в частности для высокоскоростных маршрутов, на бетонной плите проезжей части, забетонированной на заданном основании, при этом на бетонной плите проезжей части устроены опорные основания из бетона для железнодорожного пути, анкерные дюбельные отверстия, утопленные в бетонную плиту дороги в виде заливочных камер для приема анкерных дюбелей, на опорных основаниях расположены рельсодержатели с краевыми выемками для анкерных винтов, на рельсоопорах расположены железнодорожные рельсы, которые крепятся к рельсоопорным плитам с помощью рельсоскрепляющих устройств, соединенных с рельсоопорными плитам, при этом опорные основания бетонируется на бетонной плите проезжей части и крепятся к бетонной плите проезжей части с помощью опорного бетонного основания, вставленного в цементные камеры и забетонированного в анкерные дюбели, и анкерные винты упираются в рельсовую опору пластины с помощью крепежных головок винтов, при этом рельсовые опорные пластины соединены с опорным основанием с точной посадкой, рельсовые опорные пластины имеют опорные бурты для головок крепежных винтов, окружающих выемки для крепежных винтов, опорные основания окружены опалубочной рамой, опорные пластины рельсов встроены в опорное основание в качестве компонентов несъемной опалубки, при этом способ изготовления безбалластной системы проезжей части на бетонной плите проезжей части включает бетонирование опорных оснований на предварительно забетонированную бетонную плиту проезжей части "свежая по свежей", шлифовку опорных оснований на точную высоту и положение, введение цементационных камер в бетонную дорожную плиту путем сверления, установку опалубочных рам для опорных оснований и заливка тампонажного бетона, установку и регулировку рельсовых опорных плит, затяжку и привинчивание рельсов с рельсоскрепляющими устройствами, при этом осуществляется бетонирование опорных оснований, шлифовка опорных оснований, сверление камер отливки, установка рам опалубки, а также установка, регулировка и крепление, при этом укладка рельсоопорных плит осуществляется с использованием автоматических или полуавтоматических мобильных станочных агрегатов, при чем протягивание и завинчивание рельсов также осуществляют автоматическим или полуавтоматическим передвижным станочным агрегатом, при этом введение заливочных камер осуществляется путем сверления в бетонную плиту проезжей части, установка опалубочного каркаса, окружающего камеры заливки на виде сверху для опорных оснований осуществляется на бетонной плите проезжей части, установка и регулировка рельсовых опорных плит, включая предварительно смонтированные анкерные дюбели в качестве утрачиваемых элементов верхней опалубки, осуществляется с использованием удерживающего устройства внутри рамы опалубки, при этом осуществляется заливка цементного раствора в пространство формы, образованное из рамы опалубки и опорных плит рельсов, и бетонирование опорного основания и камер для затирки швов, при этом протягивание и привинчивание рельсов с рельсоскрепляющими устройствами, с введением заливочных камер, размещением опалубочные рамы, расстановку и регулировку рельсовых опор и заливку заливочного бетона производят с помощью автоматически или полуавтоматически работающих передвижных агрегатов машин, при чем рельсы также затягивают и ввинчивают с помощью автоматически или полуавтоматических передвижных машинных агрегатов, а автоматические или полуавтоматические агрегаты по меньшей мере функционально связаны между собой в производственную линию.

Основной технической проблемой прототипа является эксплуатационные качества недостаточные для использования при создании высокоскоростных железных дорог, объективно проявляемые в низкой надежности системы из-за производства сварочных и монтажных работ, требующих повышенной точности их выполнения, в «поле», что ведёт к расширению допустимого диапазона конструктивных размеров и как следствие снижение эксплуатационных характеристик путей.

Кроме того, низкие эксплуатационные качества прототипа объективного проявляются при возведение указанной конструкции с помощью «мокрых работ» по месту строительства, то есть осуществления процессов смешивания и формирования на строительной площадке бетона с использованием подвижных бетоносмесительных установок или другого специализированного оборудования, что также ведёт к расширению допустимого диапазона конструктивных размеров и как следствие увеличению неэффективных затрат и снижению эксплуатационных характеристик путей.

Задачей изобретения является устранение недостатков аналогов и прототипа.

Технический результат изобретения заключается в обеспечении возможности создания конструкции верхнего строения пути высокоскоростной железной дороги с высокими эксплуатационными свойствами, а именно высокими надежностью и скоростью ее монтажа/демонтажа.

Указанный технический результат достигается за счет того, что конструкция верхнего строения пути высокоскоростной железной дороги, характеризующаяся тем, что содержит опорные плиты, на которых смонтированы опорные блоки, включающие продольные опорные балки, размещенные вдоль рельса непосредственно под ним и поперечные силовые перемычки, при чем упомянутые опорные блоки смонтированы на упомянутых опорных плитах резьбовым соединением с помощью штанг, дважды ортогонально изогнутых с сохранением параллельности осей резьбовых частей штанг, которые проходят через упомянутые поперечные силовые перемычки и закреплены в опорных плитах в якорных устройствах, установленных в тело опорных плит, при этом положение опорных блоков относительно опорных плит зафиксировано и закреплено от перемещений относительно друг друга пластичными и затвердевающими в период монтажа вставками, установленными между внутренними стенками опорных блоков и упорами опорных плит и между прямоугольными вырезами продольных опорных балок и верхней поверхностью опорных плит, в теле опорных блоков смонтированы регулировочные узлы, верхняя площадка продольных опорных балок покрыта листовым металлом, а подошва рельса заглублена в верхнюю площадку продольных опорных балок, рельсовые нити между собой имеют разъёмное соединение посредством узла компенсации температурного расширения, нитка рельса закреплена к поверхности опорного блока с усилием, позволяющим рельсу продольно перемещаться и исключить его нахождение в напряжённом состоянии, рельсы, расположенные на устройстве по переводу рельс на другой путь, закреплены в скользящей опоре подпружиненным болтовым соединением с роликами, у которых наружный профиль постоянно прижимает основание рельса к скользящей опоре, на головках окончания рельса стрелки и окончания выдвижного рельса узла сцепления рельсов выполнены идентичные угловые разрезы, накладки двухголовые укороченные, смонтированные на боковых поверхностях выдвижного рельса вместе с упомянутым рельсом, имеют свободное перемещение вдоль подошвы упомянутого рельса в продольном направлении и осуществляют сцепление окончания рельса стрелки и окончания выдвижного рельса в стык, узел сцепления рельсов выполнен в виде электромеханического привода, а продольное движение выдвижного рельса обеспечивается узлом компенсации температурного расширения, установленного между узлом опорной оси на неподвижном рельсе и местом крепления зубчатой рейки к подошве выдвижного рельса.

В частности, якорные устройства выполнены с возможностью свободного вращения внутри ступенчатых полостей, расположенных в теле опорных железобетонных плит.

В частности, в верхнюю цилиндрическую часть якорного устройства завёрнута нижняя резьбовая часть металлической штанги.

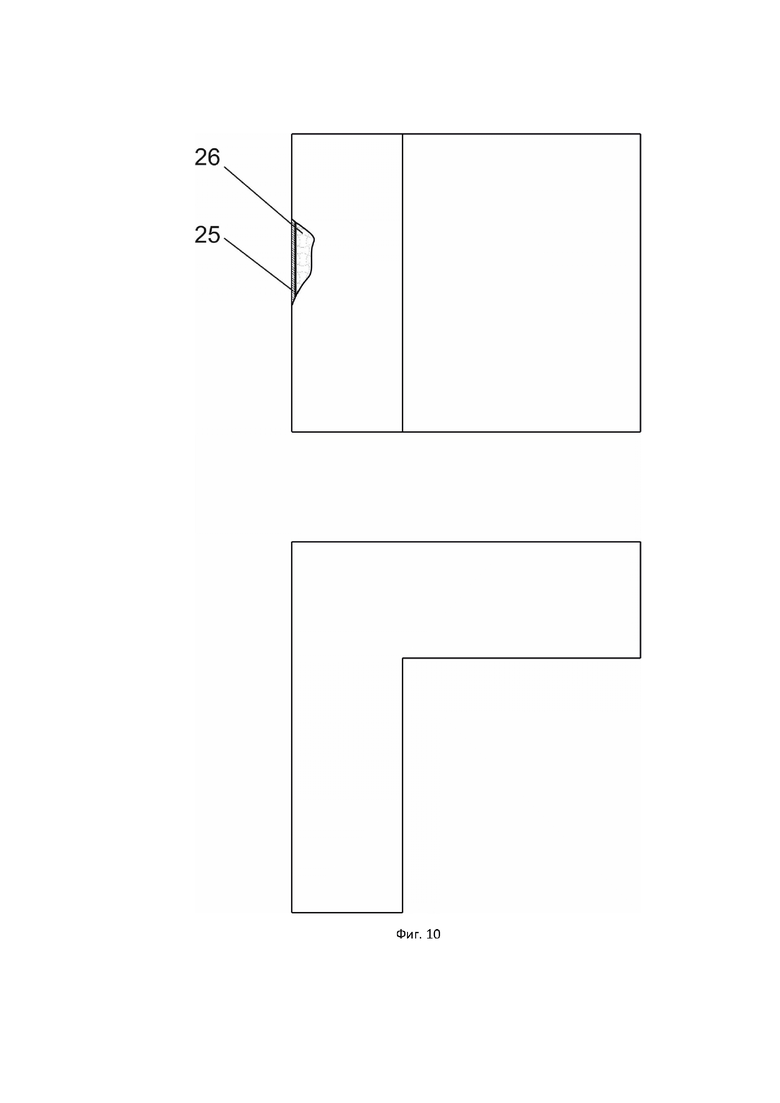

В частности, пластичные вставки выполнены Г-образной формы.

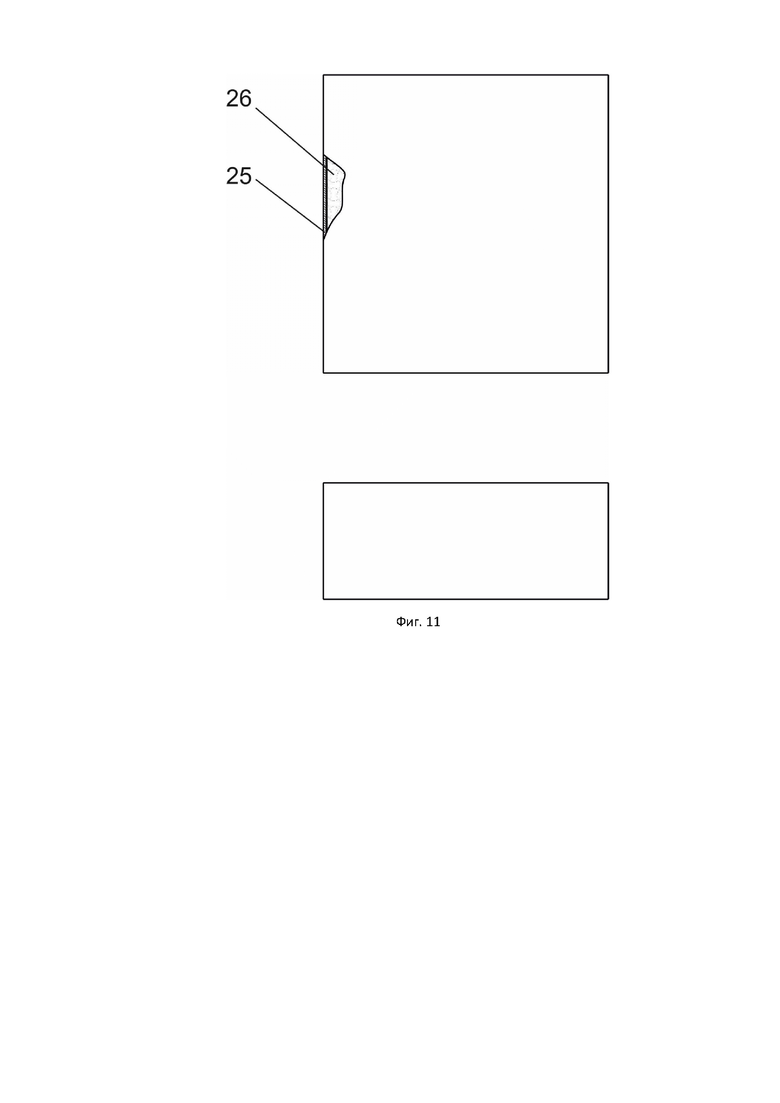

В частности, пластичные вставки выполнены прямоугольной формы.

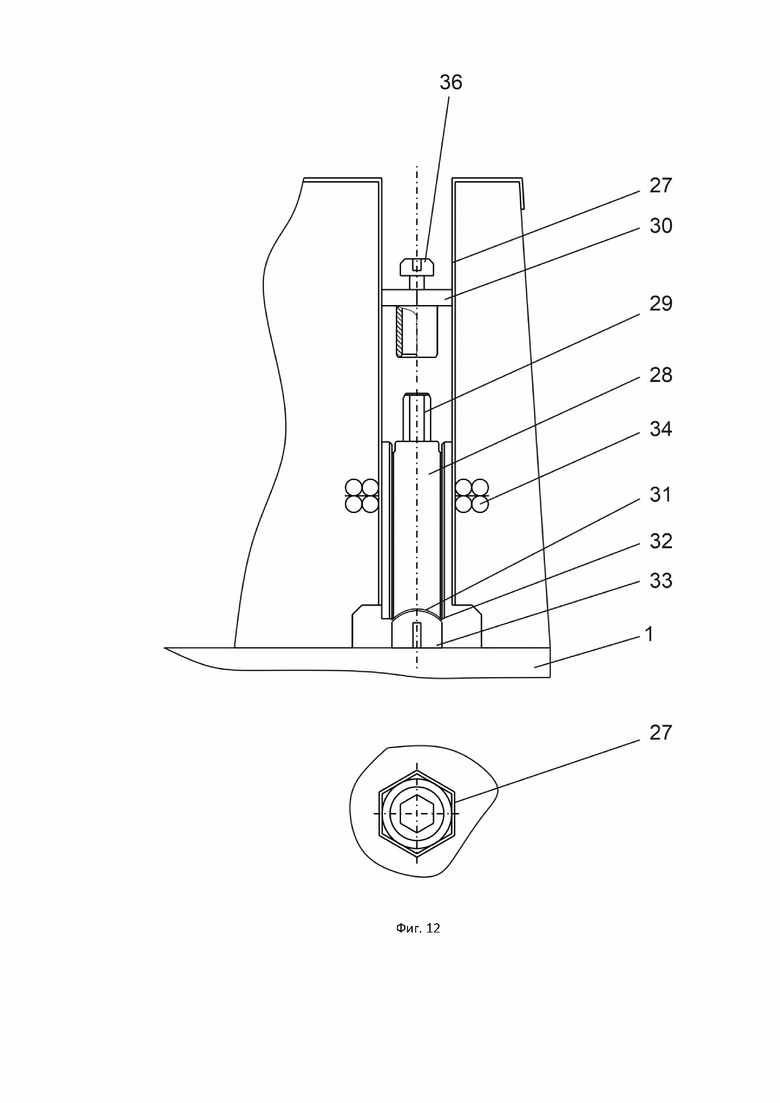

В частности, регулировочные узлы содержат вертикальный направляющий шестигранный профиль, в котором расположена передача винт-гайка, при чем верхняя часть резьбового винта передачи винт-гайка выполнена в виде шестигранника с установленным на нем фиксатором от отворота, а нижняя часть резьбового винта передачи винт-гайка выполнена в виде вогнутой сферической поверхности сопряженной с выпуклой сферической поверхностью подпятника, установленного на верхнюю поверхность опорной железобетонной плиты.

В частности, регулировочные узлы, размещенные в теле опорных железобетонных блоков, скреплены с силовой арматурой железобетонного опорного блока.

В частности, узел компенсации температурного расширения содержит симметрично расположенные металлические вставки, каждая из которых выполнена толщиной не менее 15 мм, длиной от 800 мм до 1000 мм и высотой равной высоте шейки рельса.

В частности, в узле компенсации температурного расширения на концах соединяющихся рельсов, металлические вставки выполнены под размер шейки рельсов, при чем каждая вставка приварена к своему рельсу боковой, верхней и нижней гранями.

В частности, в узле компенсации температурного расширения упомянутые металлические вставки соединены между собой по вертикальной плоскости, проходящей через продольную плоскость симметрии рельса и сжаты встречно расположенными болтовыми соединениями с тарельчатыми пружинами.

В частности, концы соединяющихся рельсов одной нити выполнены идентичными.

В частности, на концах соединяющихся рельсов одной нити выполнены симметричные ступенчатые вырезы.

В частности, симметричные ступенчатые вырезы образованы вертикально секущими плоскостями, у головки рельса, проходящими вдоль рельса через ось симметрии рельса и от концов выреза от продольной плоскости симметрии рельса к боковой поверхности головки рельса под углом равным от 30° до 45°, у подошвы рельса вырезы образованны вертикально секущими плоскостями, проходящими вдоль рельса через ось симметрии рельса и от концов выреза от продольной плоскости симметрии рельса к боковой поверхности подошвы рельса под углом равным 90°, при этом длина проекций секущих плоскостей головки и подошвы рельса на длину рельса равна длине упомянутой вставки узла компенсации температурного расширения.

В частности, скользящая опора смонтирована на конструкции составного рамного основания с использованием прижимающего устройства роликового типа, включающего вращающийся в подшипниковых опорах горизонтальный прижимной ролик, постоянно прижимающий скользящую опору к конструкции составного рамного основания.

В частности, идентичные угловые разрезы, расположенные на окончании рельса стрелки и окончании выдвижного рельса узла сцепления рельсов выполнены по вертикальным плоскостям от рабочей поверхности рельса до верхнего уровня шейки рельса, при чем линия пересечения плоскостей разреза проходит через вершину угла между вертикальными плоскостями разреза и вертикально проходит через вертикальную ось симметрии рельса, а угол между плоскостями разреза составляет от 60◦ до 90◦.

В частности, электромеханический привод включает электродвигатель, передающий крутящий момент входному валу механического редуктора, которые смонтированы к узлу опорной оси на неподвижном рельсе, посредством двух опорных штанг, при этом выходной вал механического редуктора передает крутящий момент реечной зубчатой передаче, в которой зубчатая рейка смонтирована к подошве выдвижного рельса, при этом реечная передача приводит в движение выдвижной рельс узла сцепления рельсов для ввода в зацепление с встречным рельсом.

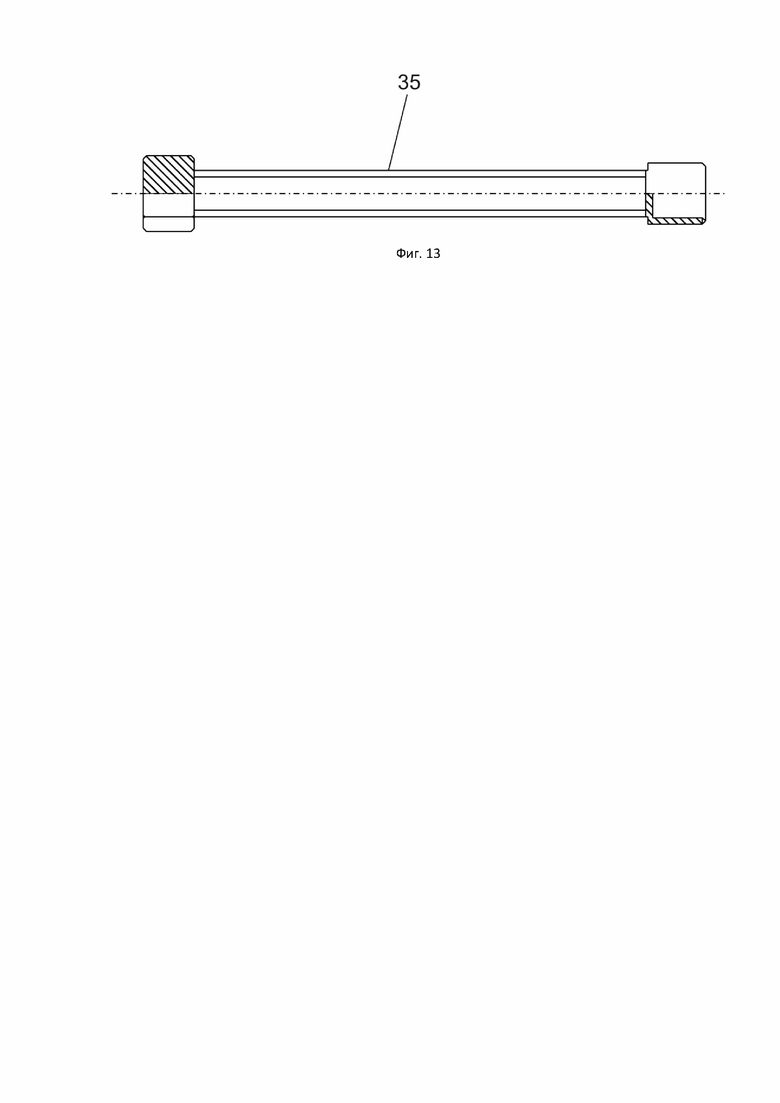

Способ сооружения высокоскоростного железнодорожного пути, отличающийся тем, что опорные блоки монтируют на опорных плитах и фиксируют их неподвижное взаимное расположение металлическими штангами, дважды ортогонально изогнутыми с коаксиально расположенными их резьбовыми частями на концах и вставками, смонтированными между внутренними стенками опорных блоков и упорами опорных плит, а также между прямоугольными вырезами продольных опорных балок опорных блоков и верхней поверхностью опорных плит, осуществляют юстировку опорных блоков в горизонтальной плоскости юстировочными приспособлениями, которые по четыре штуки монтируют на каждый опорный блок и в вертикальной плоскости регулировочными инструментами-шестигранниками, которые монтируют на каждый шестигранник регулировочного винта узла регулировочного винта опорного блока с последующим вращением регулировочных инструментов-шестигранников

В частности, опорный блок в горизонтальной плоскости выравнивают с точностью +/- 1,0 мм относительно параметров, заданных проектом.

В частности, диапазон регулирования опорного блока в вертикальной плоскости составляет от 0 до + 100 мм и по наклону вертикальной оси симметрии опорного блока к верхней поверхности упомянутой опорной плиты до +/- 4 градуса.

Краткое описание чертежей.

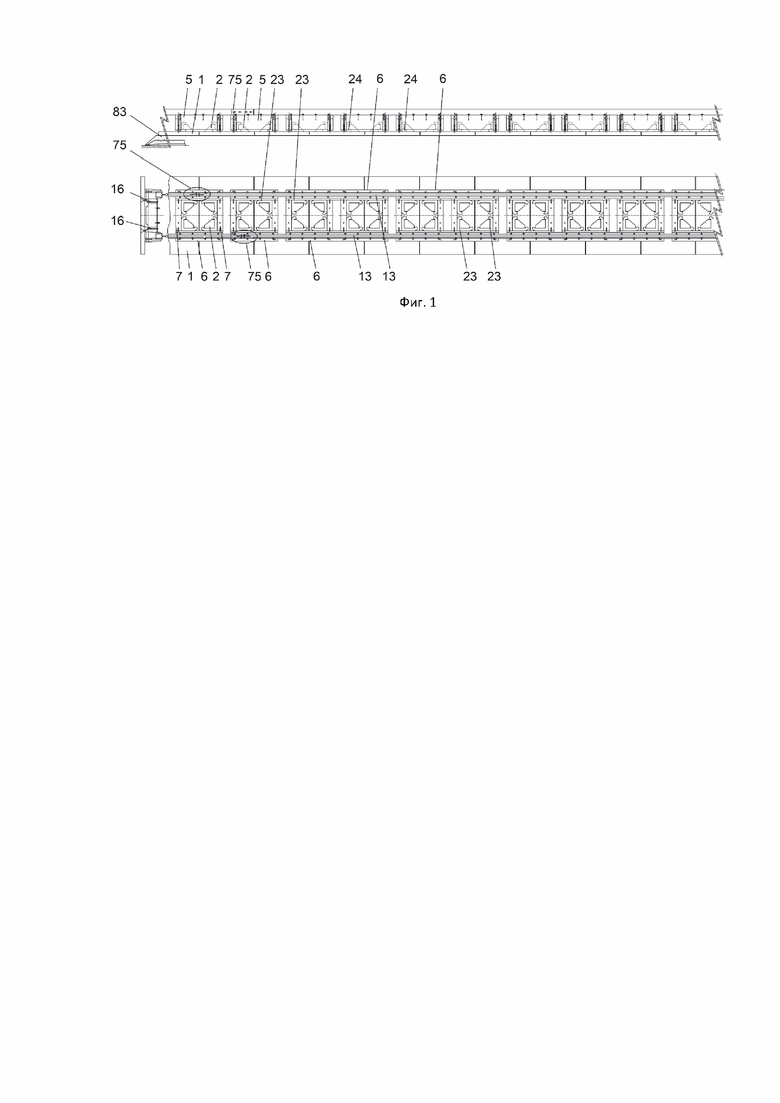

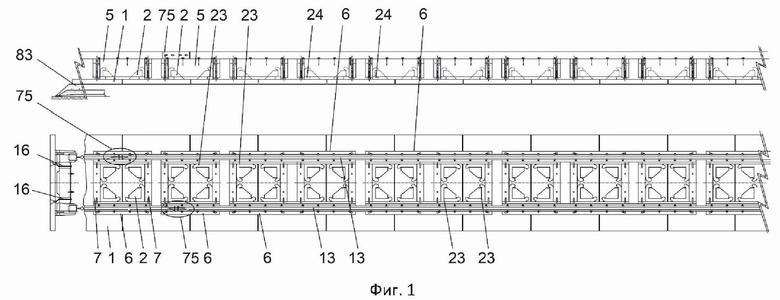

На фиг. 1 показан главный путь конструкции верхнего строения пути высокоскоростной железной дороги.

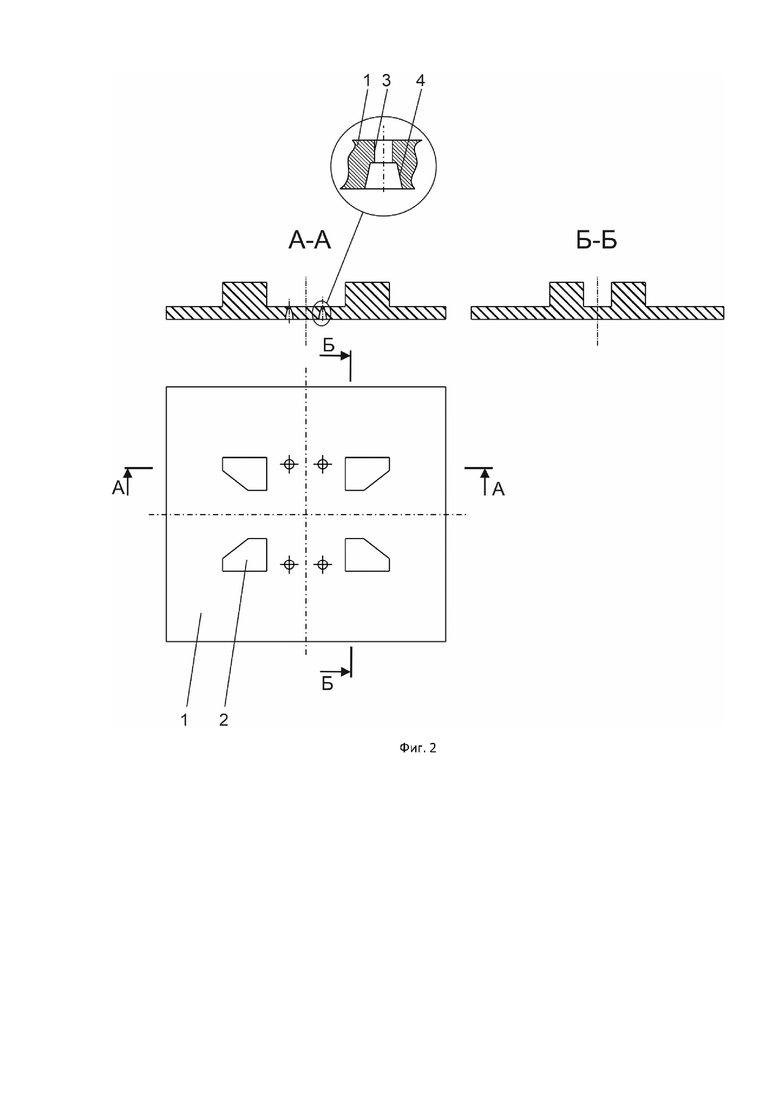

На фиг. 2 показана опорная плита.

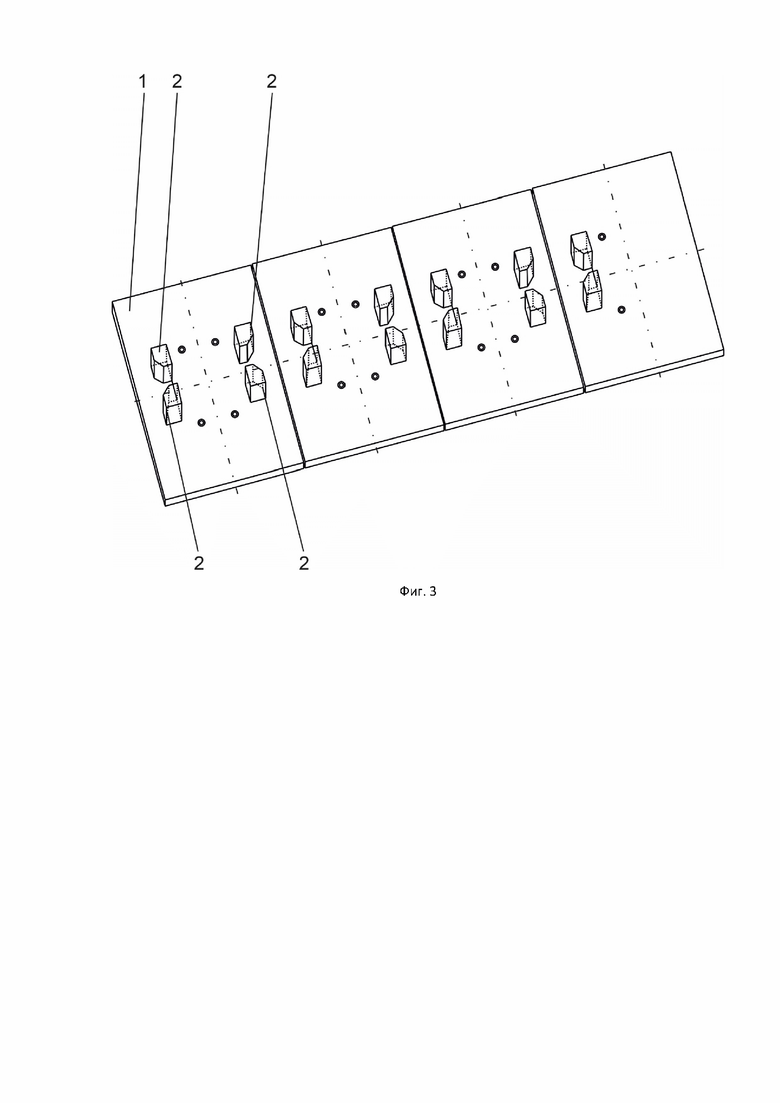

На фиг. 3 показан схема размещения опорных плит по трассе железнодорожного пути.

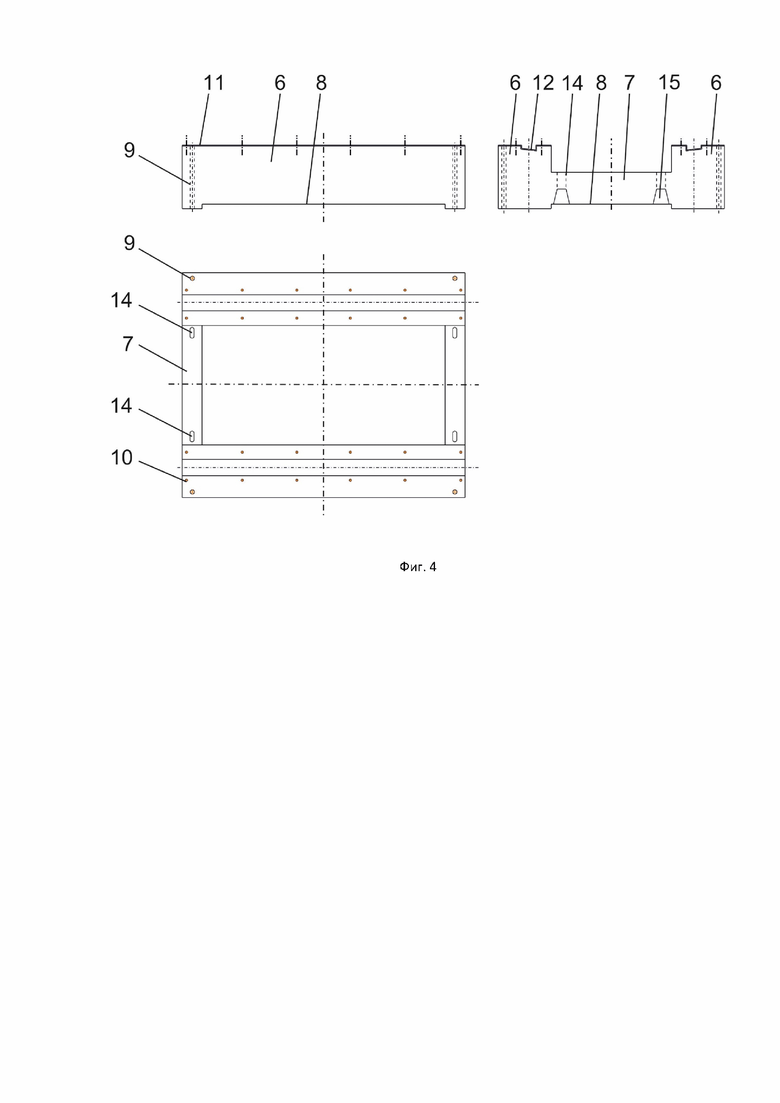

На фиг. 4 показан опорный железобетонный блок.

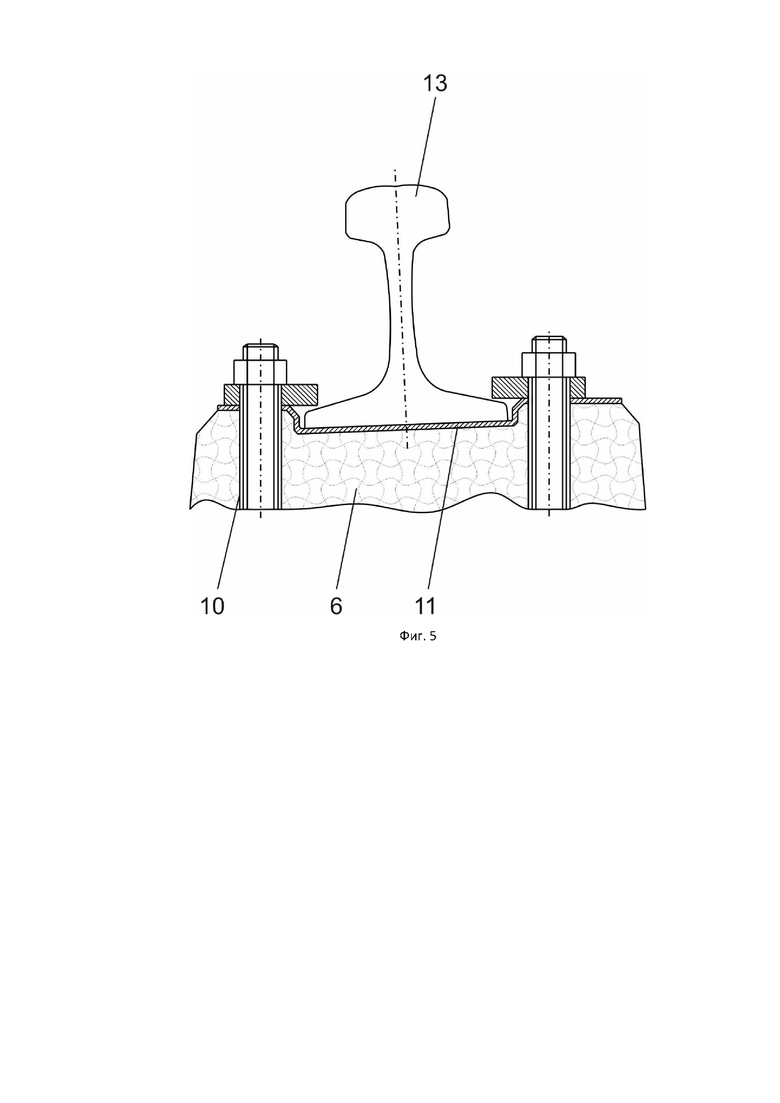

На фиг. 5 показана схема размещения рельса в продольной опорной балке.

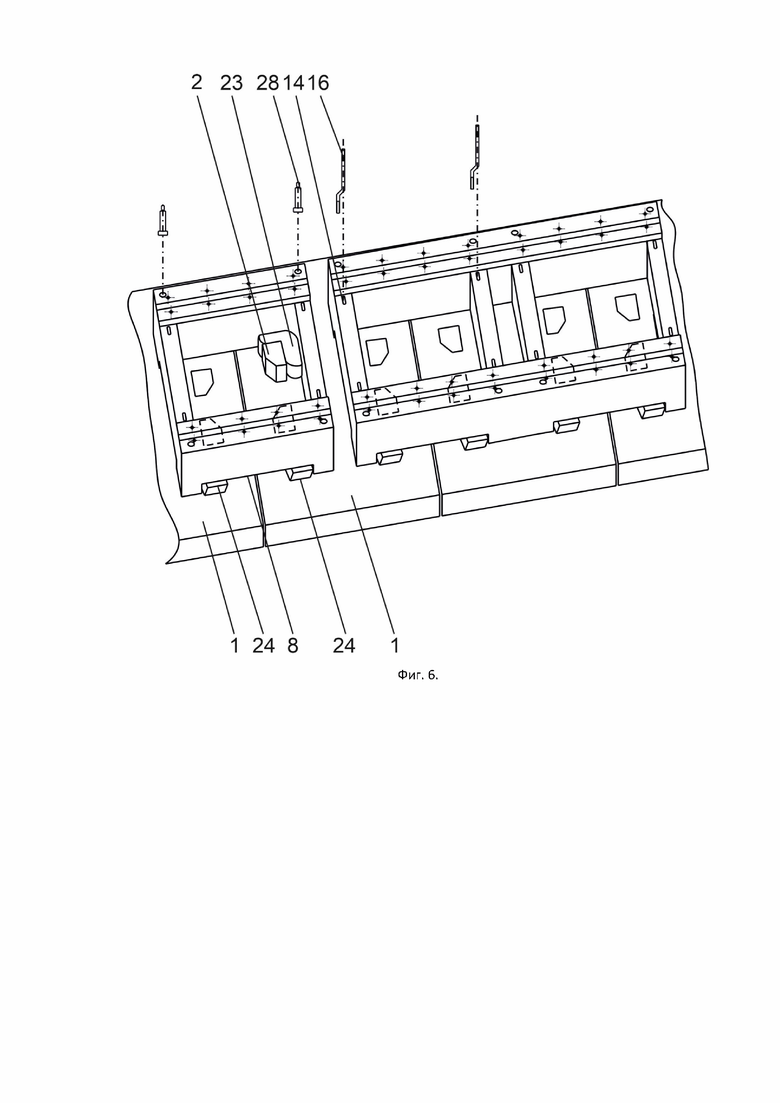

На фиг. 6 показана схема размещение опорных железобетонных блоков в первом и втором исполнении.

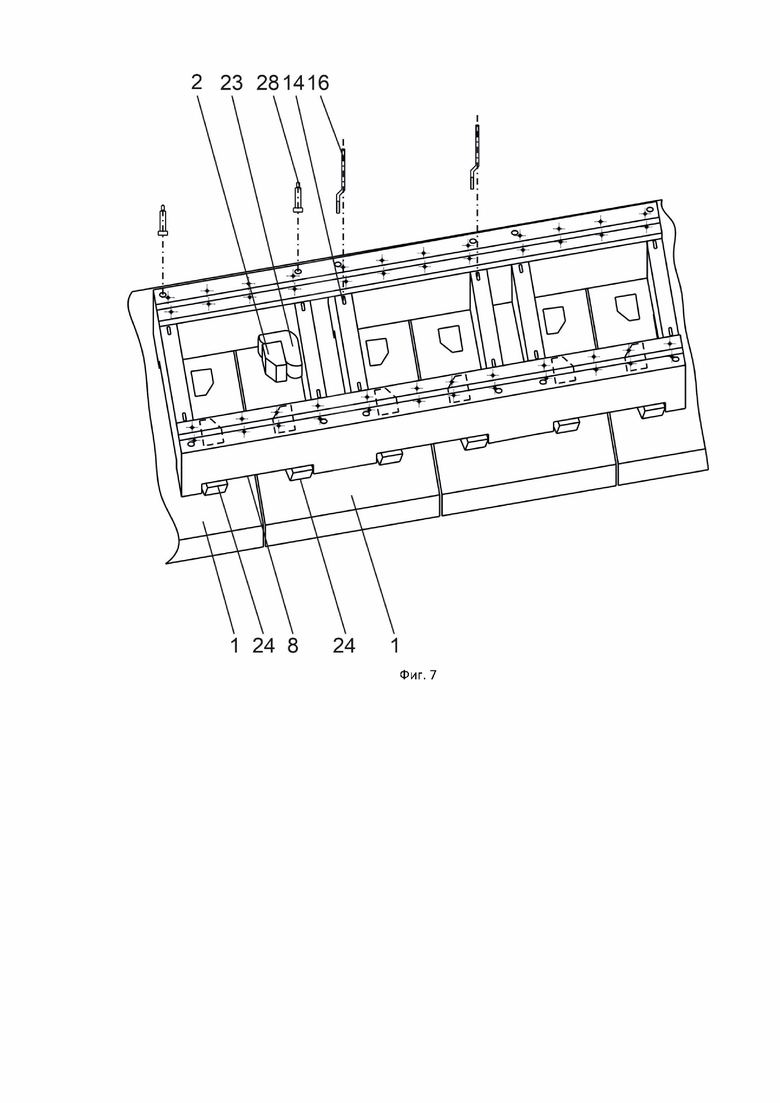

На фиг. 7 показана схема размещение опорных железобетонных блоков в третьем исполнении

На фиг. 8 показано якорное устройство.

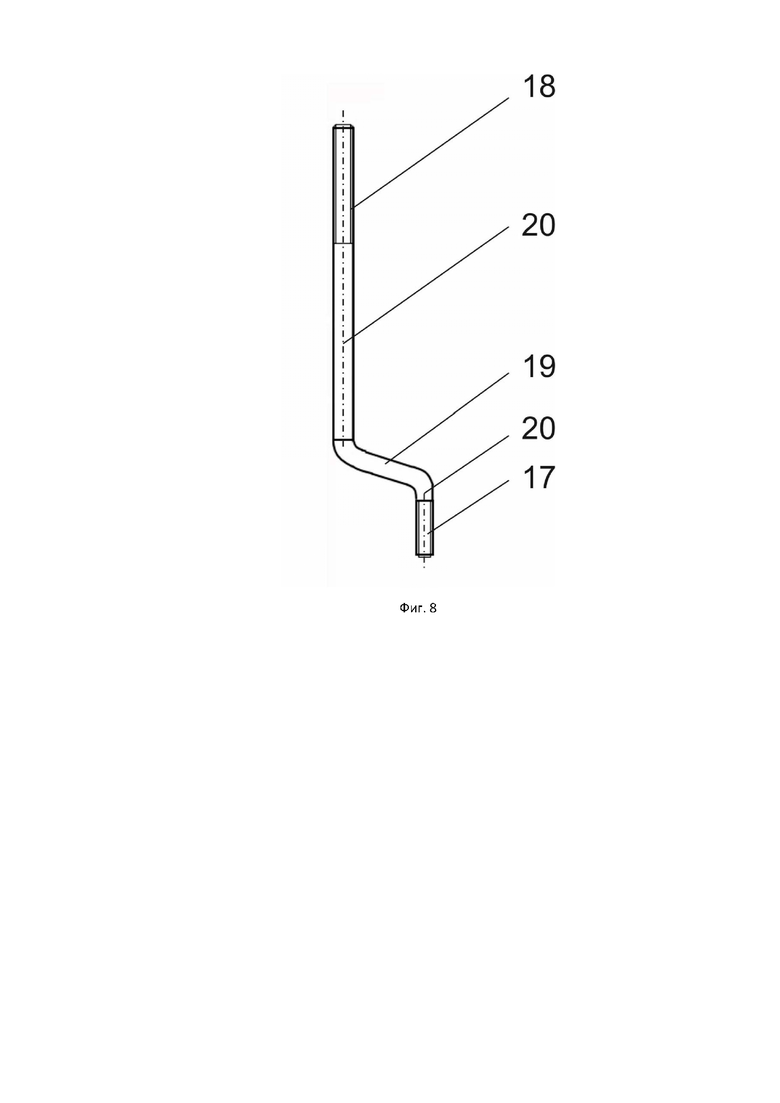

На фиг. 9 показана металлическая штанга.

На фиг. 10 показана Г-образная пластичная вставка.

На фиг. 11 показана прямоугольная пластичная вставка.

На фиг. 12 показан регулировочный узел опорного железобетонного блока.

На фиг. 13 показан регулировочный шестигранник-инструмент.

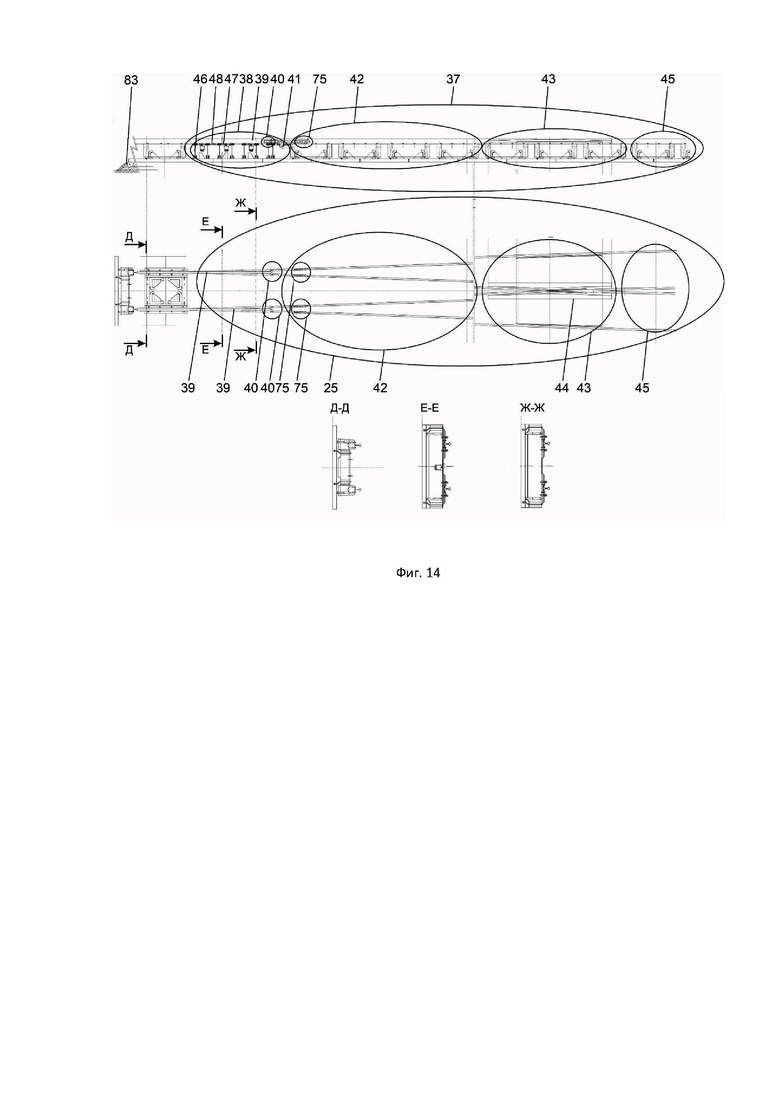

На фиг. 14 показано устройство по переводу рельсов на другой путь.

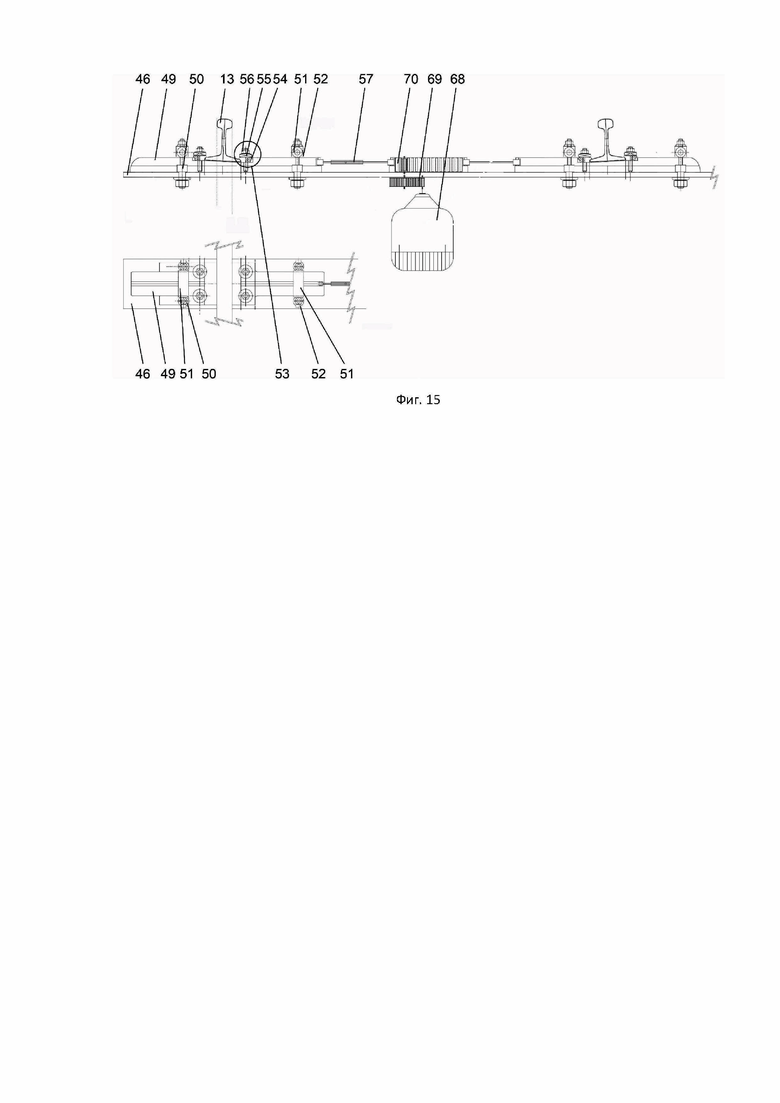

На фиг. 15 показано активное переводящее звено с электроприводом.

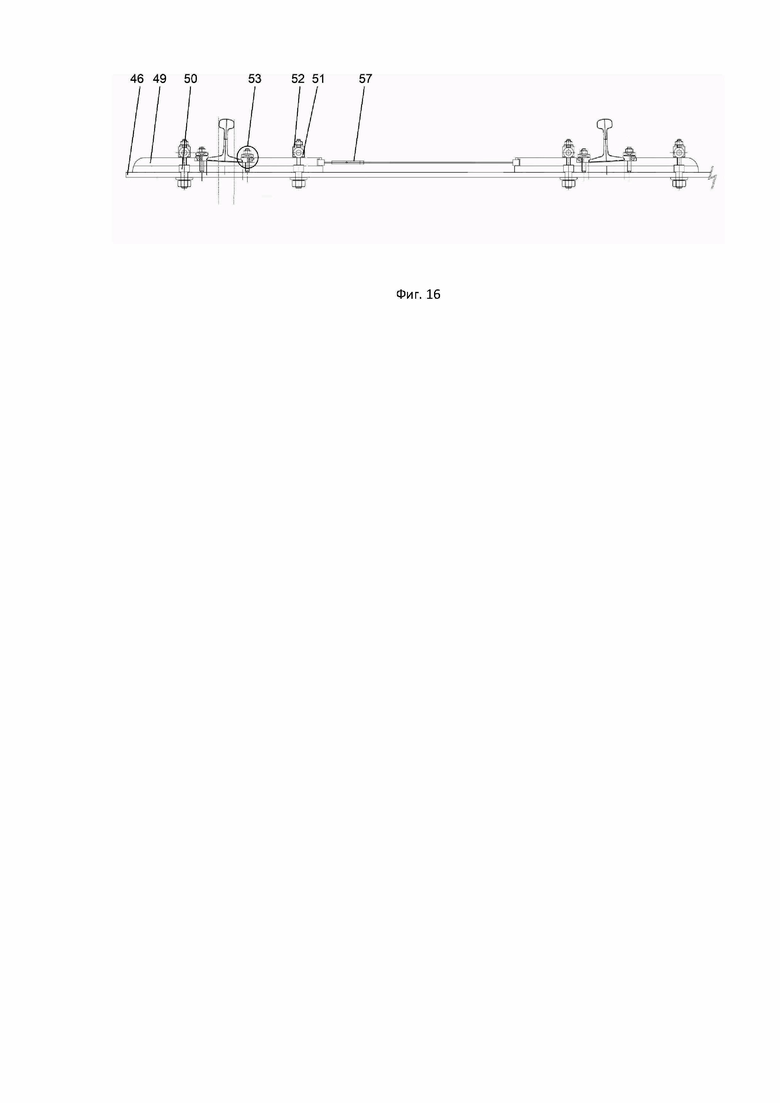

На фиг. 16 показано пассивной переводящее звено без электропривода.

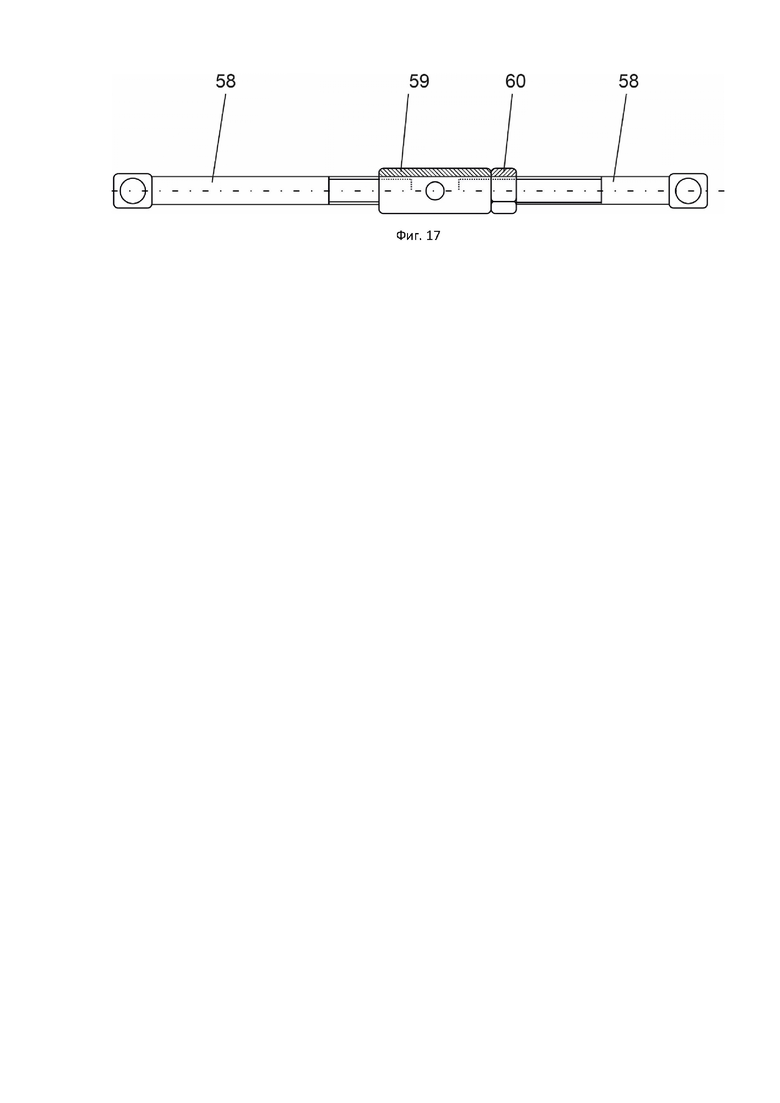

На фиг. 17 показано устройство регулировки межрельсового расстояния.

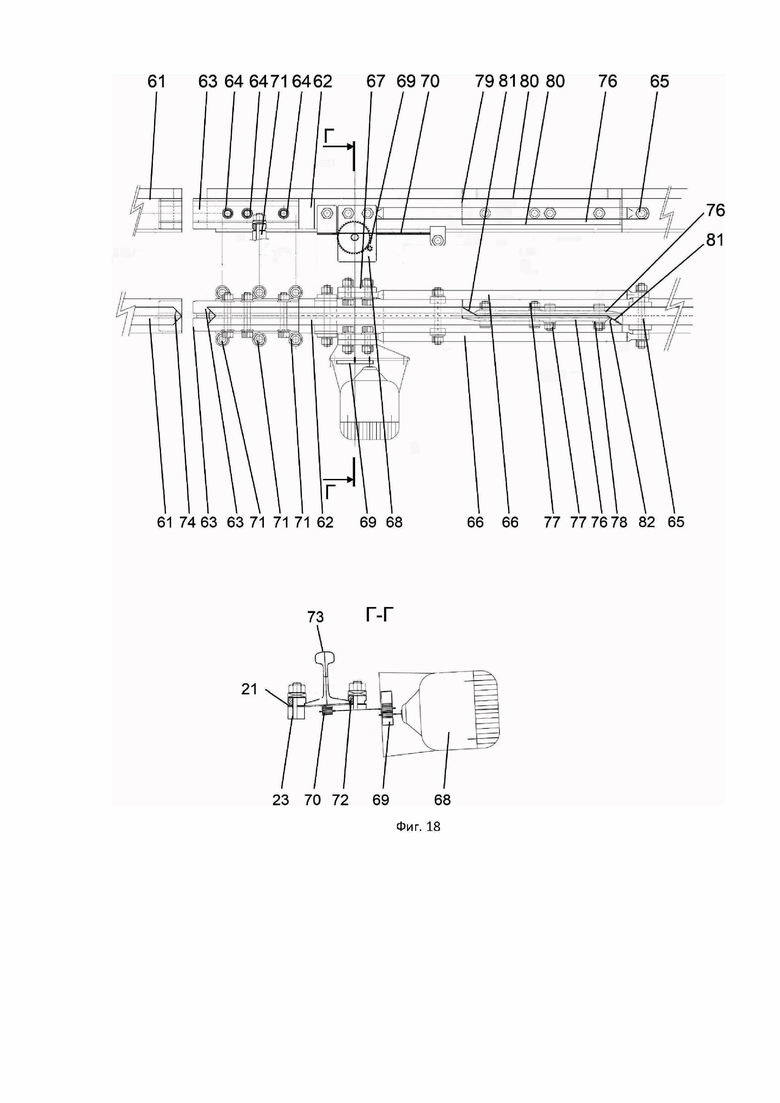

На фиг. 18 показан вид сверху и вид сборку узла сцепления рельса и узла компенсации температурного расширения рельса.

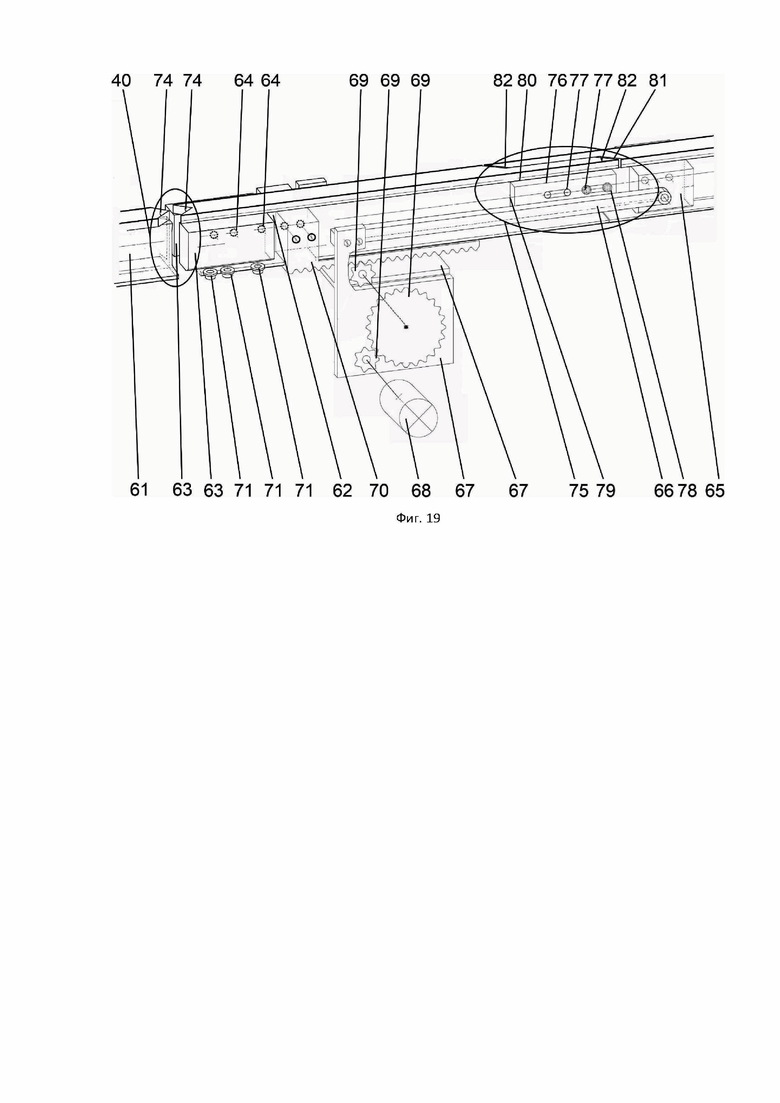

На фиг. 19 показан общий вид узла сцепления рельса и узла компенсации температурного расширения рельса.

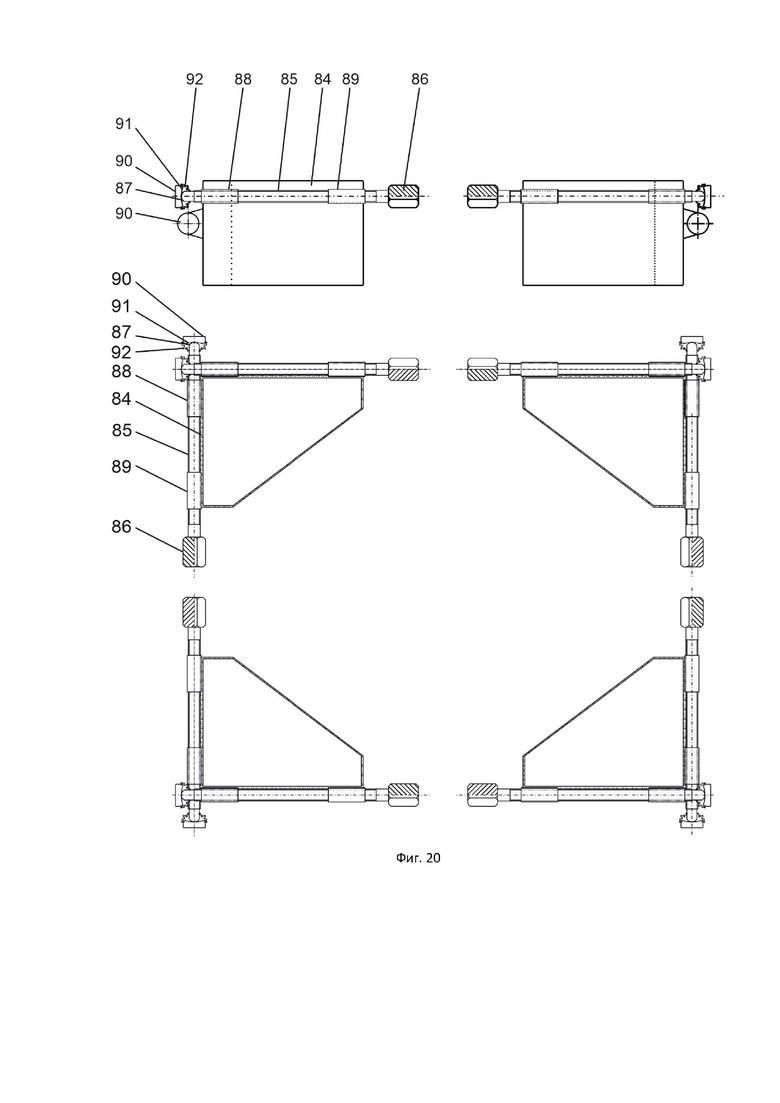

На фиг. 20 показано юстировочное приспособление.

На фигурах обозначено: 1 – опорные железобетонные плиты, 2 – упоры, 3 – цилиндрическая часть ступенчатой полости, 4 – коническая часть ступенчатой полости, 5 – опорные железобетонные блоки, 6 – продольные опорные балки, 7 – поперечные силовые перемычки, 8 – прямоугольные вырезы, 9 – сквозные шестигранные отверстия, 10 – отверстия под болтовые соединения прижимных устройств рельса, 11 – листовой металл, 12 – углубление на верхней площадке продольных опорных балок, 13 – рельс, 14 – продолговатые отверстия поперечных силовых перемычек, 15 – конусообразные полости опорных железобетонных блоков, 16 – штанга, 17 - нижняя резьбовая часть штанги, 18– верхняя резьбовая часть штанги, 19 – уступ штанги, 20 – оси резьбовых частей штанг, 21 – верхняя цилиндрическая часть якорных устройств, 22 – нижняя коническая часть якорных устройств, 23 – Г-образные пластичный вставки, 24 – прямоугольные пластичные вставки, 25 – оболочка пластичных вставок, 26 - пластичный затвердевающий состав, 27 – вертикальный направляющий шестигранный профиль, 28 – регулировочный винт, 29 – шестигранник регулировочного винта, 30 – фиксатор от отворота, 31 – нижняя сферическая часть регулировочного винта регулировочного узла опорных железобетонных блоков, 32 – сферическая часть подпятника регулировочного узла опорных железобетонных блоков, 33 – подпятник регулировочного узла опорных железобетонных блоков, 34 – силовая арматура, 35 – регулировочный инструмент-шестигранник, 36 – ограничитель фиксатора, 37 – устройство по переводу рельс на другой путь, 38 - блок перевода рельсового пути, 39 - рельсовый путь стрелки, 40 - узел сцепления рельсов, 41 - узел подачи рельса в зацепление, 42 – соединительные пути, 43 - блок крестовины, 44 – крестовидная часть, 45 – выходные пути, 46 – составное рамное основание, 47 – активные переводящие звенья, 48 – пассивные переводящие звенья, 49 – скользящие опоры, 50 – прижимное устройство скользящих опор, 51 – ролики прижимного устройство скользящих опор, 52 – опоры роликов прижимных устройств скользящих опор, 53 – прижимное роликовое устройство рельс в скользящей опоре, 54 – прижимной ролик прижимного роликового устройства рельс в скользящей опоре, 55 – пружинная шайба прижимного роликового устройство рельс в скользящей опоре, 56 – болтовое соединение прижимного роликового устройство рельс в скользящей опоре, 57 – устройство регулировки межрельсового расстояния, 58 – регулировочные шпильки устройства регулировки межрельсового расстояния, 59 – регулировочные гайки устройства регулировки межрельсового расстояния, 60 – стопорные гайки устройства регулировки межрельсового расстояния, 61 – окончание рельса стрелки узла сцепления рельсов, 62 –выдвижной рельс, 63 – стандартные двухголовые накладки укороченные, 64 – болтовые соединения стандартных двухголовых накладок, 65 – узел опорной оси, 66 – опорные штанги, 67 – опорный хомут, 68 – электромеханический привод, 69 – механический редуктор, 70 – реечная зубчатая передача, 71 – прижимающее устройство узла сцепления рельсов, 72 – роликовое устройство узла сцепления рельсов, 73 – рабочая поверхность рельса, 74 – угол разреза рабочей поверхности рельса узла сцепления рельсов, 75 – узел компенсации температурного расширения рельсов, 76 – металлические вставки узла компенсации температурного расширения рельсов, 77 – болтовое соединение накладок узла компенсации температурного расширения рельсов, 78 – тарельчатые пружины болтового соединения накладок узла компенсации температурного расширения рельсов, 79 – стык соединения рельса и накладки узла компенсации температурного расширения рельсов, 80 – поверхность рельса для приварки накладки узла компенсации температурного расширения рельсов, 81 – ступенчатые вырезы, соединяющихся рельсов узла компенсации температурного расширения, 82 – угол плоскости сечения ступенчатого выреза, 83 – дорожное полотно, 84 – кожух юстировочного приспособления, 85 – регулировочные болты, 86 – регулировочная головка, 87 – выпуклая сферическая поверхность регулировочного болта, 88 – регулировочные гайки, 89 – направляющие втулки, 90 – подпятники регулировочных болтов, 91 – сферическая поверхность подпятника юстировочного приспособления, 92 – защитные гофры от грязи.

Осуществление изобретения.

Конструкция верхнего строения пути высокоскоростной железной дороги представляет собой составную конструкцию, объединяющую в себе устройства, регулировочные узлы, компоненты и блоки (фиг. 1).

Основанием конструкции верхнего строения пути высокоскоростной железной дороги являются опорные железобетонные плиты 1 (фиг. 2, фиг.3). На верхней поверхности опорных железобетонных плит 1 смонтированы перпендикулярно (ортогонально) ориентированные упоры 2. Упоры 2 расположены симметрично относительно центров симметрии опорных железобетонных плит 1. Упоры 2 выполнены в виде прямоугольных параллелепипедов с одной скошенной гранью (фиг.3). Упоры 2 с опорными железнодорожными плитами 1 могут быть выполнены как заодно, в виде единой конструкции, так и смонтированы отдельно.

Упоры 2 изготовлены высотой до 300 мм, высота которых уточняется при разработке конструкторской документации расчётами на прочность для условий работы опорных железобетонных плит 1 и опорных железобетонных блоков 5 в конкретном проекте.

Опорная железобетонная плита 1 содержит ступенчатые полости, выполненные с цилиндрической 3 и конической 4 частью (см. фиг.2).

На верхней поверхности опорных железобетонных плит 1 смонтированы опорные железобетонные блоки 5 (фиг. 4). Опорные железобетонные блоки 5 выполнены в виде пустотелых блоков, образованных параллельно расположенными продольными опорными балками 6, соединенными поперечными силовыми перемычками 7. Продольные опорные балки 6 и поперечные силовые перемычки 7 в нижней части содержат прямоугольные вырезы 8. Продольные опорные балки 6 содержат сквозные шестигранные отверстия 9 и отверстия 10 под болтовые соединения прижимных устройств рельса.

Сквозные шестигранные отверстия 9 расположены симметрично относительно осей симметрии опорного железобетонного блока 5.

Отверстия 10 под болтовые соединения прижимных устройств рельса расположены с интервалом согласно расчёту на прочность и конструкторских требований.

Верхняя площадка продольных опорных балок 6 покрыта листовым металлом 11 и содержит углубление 12 для размещения в них рельса 13.

В одном из вариантов реализации подошва рельса 13 заглублена в верхнюю площадку продольных опорных балок 6 не менее чем на 12 мм и не более 18 мм (фиг. 5).

Конструктивные параметры размещения подошвы рельса 13 в продольной опорной балке 6 заданы проектом, исходя из кривизны криволинейных участков, которые задаются при проектировании высокоскоростного железнодорожного пути.

Поперечные силовые перемычки 7 содержат сквозные продолговатые отверстия 14 и конусообразные полости 15 (см. фиг.4).

Формы для отливки предварительно напряжённых железобетонных опорных блоков 5 и железобетонных опорных плит 1 разработаны отдельно на основании инженерных расчётов на прочность изготавливаемых изделий.

Опорные железобетонные блоки 5 для прямолинейных участков имеют несколько типоразмеров, номенклатура которых соотносится с количеством секций в опорном железобетонном блоке 5. Опорный железобетонный блок 5, состоящий из одной секции, определён как первый типоразмер (фиг. 6); состоящий из двух секций - второй типоразмер (см. фиг. 6); состоящий из трёх секции – третий типоразмер (фиг. 7).

Опорные железобетонные блоки 5 для криволинейных участков и участков по переводу рельс на другой путь имеют значительное количество других типоразмеров, которые разрабатываются в конструкторской документации конкретного проекта высокоскоростного железнодорожного пути. Конструктивные размеры опорных железобетонных блоков 5 зависят от устанавливаемых заказчиком проекта скоростных режимов подвижного состава на криволинейных участках и участках по переводу рельсов.

Опорные железобетонные блоки 5 смонтированы на верхней поверхности опорных железобетонных плит 1 с помощью металлических штанг 16, выполненных в одном из вариантов реализации с диаметром от М22 до М27 мм (фиг.8). Металлическая штанга 16 содержит нижнюю резьбовую часть 17 (5) и верхнюю резьбовую частью 18. Металлическая штанга 16 выполнена в виде стержня, дважды ортогонально изогнутого в виде уступа 19 (7) с длиной в одном из вариантов реализации до 10 см непосредственно перед нижней резьбовой частью 17 (5) при сохранении параллельности осей 20 (8) резьбовых частей металлической штанги 16 (4).

Металлические штанги 16 проходят через продолговатые отверстия 14 в поперечных силовых перемычках 7 (см. фиг.4) и закреплены на опорных железобетонных плитах 1 с помощью якорных устройств, установленных в тело опорных железобетонных плит 1.

Якорное устройство имеет возможность свободного вращения внутри ступенчатой полости опорной железобетонной плиты 1. Якорное устройство содержит верхнюю цилиндрическую часть 21 и нижнюю коническую часть 22 (фиг. 9). В верхнюю цилиндрическую часть 21 якорного устройства завёрнута нижняя резьбовая часть 17 металлической штанги 16. Нижняя часть якорного устройства 22 расположена внутри конической части 4 ступенчатой полости опорной железобетонной плиты 1.

Положение опорных железобетонных блоков 5 относительно опорных плит 1 зафиксировано и заблокировано от перемещений относительно друг друга пластичными при установке и затвердевающими в период монтажа вставками. В одном из вариантов реализации пластичные вставки выполнены Г-образной формы 22 и прямоугольной формы 23 (фиг. 10 и фиг. 11).

Г-образные пластичные вставки 23) установлены между внутренними стенками опорных железобетонных блоков 5 и упорами 2 опорных железобетонных плит 1. Пластичные вставки прямоугольной формы 24 установлены между вырезами 8 продольных опорных балок 6 и верхней поверхностью опорных железобетонных плит 1. (см. фиг.6 и фиг.7).

Пластичные вставки 23 и 24 в одном из вариантов реализации выполнены толщиной не менее 30 мм и состоят из оболочки 25, заполненной пластичным затвердевающим составом 26, который затвердевает до эксплуатационных параметров, в зависимости от физико-механических свойств применяемого материала. Прочность упомянутого затвердевающего состава сопоставимой с прочностью железобетона не ниже М400. Пластичный затвердевающий состав 18 в одном из вариантов реализации может быть выполнен в виде цементного раствора с армированием его стальной сеткой.

На участках размещения устройств перевода рельс на другой путь, где траектории рельсов приближаются друг к другу вплоть до соединения, продольные опорные балки 6 в конструкции опорных железобетонных блоков 5 также повторяют траекторию рельсов вплоть до полного соединения.

Возвышение наружного рельса на криволинейных участках пути обеспечивается соответствующим профилем нижнего строения пути и регулировкой поверхности опорного железобетонного блока 5 по высоте и наклону.

В сквозных шестигранных отверстиях 9 опорного железобетонного блока 5 в процессе их заводского изготовления, размещены регулировочные узлы (фиг. 12), содержащие вертикальный направляющий шестигранный профиль 27, в котором расположена передача винт-гайка.

Передача винт-гайка содержит регулировочный винт 28. Верхняя часть регулировочного винта 28 передачи винт-гайка выполнена в виде шестигранника 29 с установленным на нем фиксатором 30 от отворота. Нижняя часть 31 регулировочного винта 28 выполнена в виде вогнутой сферической поверхности, сопряженной с выпуклой сферической поверхностью 32 подпятника 33. Подпятник 33 установлен на верхнюю поверхность опорной плиты 1.

Сферическая поверхность 32 подпятника 33 позволяет регулировочному винту 29 «гасить» радиальные напряжения при проведении регулировки высоты опорного железобетонного блока 5.

Регулировочные узлы в опорном железобетонном блоке 5 скреплены с силовой арматурой 34 железобетонного опорного блока 5.

Регулировка положения опорного железобетонного блока 5 производится путём установки на фиксатор 30 от отворота, регулировочного инструмента-шестигранника 35 (фиг. 13) и вращения его до достижения требуемых параметров регулировки. После выполнения операции по выравниванию опорного железобетонного блока 5 по высоте и по наклону в соответствии с конструктивными параметрами создаваемой конструкции, заданными проектной документацией, в шестигранник 29 вставляется ограничитель фиксатора 36 (см. фиг.11). Диапазон регулирования опорного железобетонного блока 5 в вертикальной плоскости составляет от 0 до 100 мм и по наклону от вертикальной оси симметрии опорного блока к верхней поверхности опорной плиты до +/- 4 градуса, что позволяет перекрыть допустимый диапазон точности производства земляных планировочных работ при строительстве нижнего строения пути.

Устройство по переводу рельс на другой путь 37 (фиг. 14), включает несколько частей: блок перевода рельсового пути 38, где производится перевод рельсов с главного пути на другой путь, рельсовый путь стрелки 39, узел сцепления рельсов 40 и узел подачи рельса в зацепление 41, которые обеспечивают соединение рельсов по другому пути, соединительных путей 42, блок крестовины 43 с крестовидной частью 44 и выходные пути 45.

Рельсовый путь стрелки 39 размещен на поверхности составного рамного основания 46, изготовляемого из металлопроката, стандартного сортамента, в том числе двутавровых, швеллерных балок, конструкция рамного основания разрабатываются под конкретный проект отдельно.

Рельсовый путь стрелки 39, установлен подвижно на конструкции составного рамного основания 46, с использованием активных переводящих звеньев 47 (первый вариант) и пассивных переводящих звеньев 48 (второй вариант). Скользящие опоры 49 прижимаются к конструкции составного рамного основания 46 с помощью прижимного устройства 50, которое состоит из горизонтально расположенных роликов 51, вращающихся в опорах 52 (фиг.15, фиг.16).

Количество применяемых звеньев по первому варианту и второму варианты на участке стрелки 39 уточняется расчётом на прочность всех элементов блока перевода рельсового пути 38 и проверяется эмпирическим путём.

Вращающийся горизонтальный ролик 51 постоянно прижимает скользящую опору 49 к конструкции составного рамного основания 46, с усилием, определённым расчётом, которое обеспечивает постоянное прижатие рельса к рамному основанию 46 с расчётным усилием.

Рельсы 13 закреплены в скользящей опоре 49 с использованием прижимающего устройства 53 роликового типа, состоящего из прижимного ролика 54 пружинной шайбы 55, болтового соединения 56 (см. фиг.15).

Регулирование межрельсового расстояния осуществляется регулировочными устройствами 57 (см. фиг.16), которые состоят из регулировочных шпилек 58, регулировочных гаек 59, стопорных гаек 60 (фиг.17).

Устройство по переводу рельсов на другой путь 37 выполняет функцию перевода рельсовых нитей с одного пути на другой путь за счёт перемещения в горизонтальной плоскости, одновременно обеих рельсовых нитей и соединения их с рельсовыми нитями другого пути в стык (см. фиг.14).

В узлах подачи рельса в зацепление 41, на каждой рельсовой нити соединительных путей 42, установлены механические устройства, которые при соединении рельсовых нитей одного пути с рельсовыми нитями другого пути, производят стыковку концов рельсовых нитей одного пути и фиксируют полученное соединение рельсовых нитей этого пути и рельсовых нитей другого пути в виде безударного стыка.

Крестовидная часть 43 включает блок крестовины 44 с углом сердечника в пределах 1°45'- 2°02' и уклоном поверхности катания в жёлобе в пределах 1°15'-1°55'.

Узел сцепления рельсов 40, обеспечивающий соединение рельсов по другому пути, состоит из окончания рельса стрелки 61 с угловым разрезом головки 74 в одном из вариантов реализации от 60◦ до 90◦, окончания выдвижного рельса 62, с угловым разрезом головки идентичному угловому разрезу головки окончания рельса стрелки 61, двух стандартных двухголовых накладок укороченных 63, закреплённых тремя болтовыми соединениями 64, узла опорной оси 65, двух опорных штанг 66, опорного хомута 67, электромеханического привода 68, механического редуктора 69, зубчатой грузонесущей рейки 70, прижимающего устройства 71 с роликовым устройством 72 (фиг.18).

Угловой разрез головки окончания рельса стрелки 61 выполнен по вертикальной плоскости от рабочей поверхности рельса 73 до верхнего уровня шейки рельса. Угол 74 разреза в одном из вариантов реализации составляет от 60◦ до 90◦, он уточняется расчётом на прочность, испытывается и определяется в конструкторской документации проекта (фиг.19).

На окончании выдвижного рельса 62, где также выполнен угловой разрез головки идентичный угловому разрезу головки окончания рельса стрелки 61, установлены накладки двухголовые 63 укороченные, длиной не менее 750 мм (см. фиг. 18).

На окончании выдвижного рельса 62 выполнен вертикальный разрез от подошвы рельса до верхнего уровня шейки рельса по плоскости проходящей перпендикулярной горизонтальной оси симметрии рельса и через вертикальную линию вершины угла разреза головки. В технологическом плане, этот разрез целесообразнее выполнять в первую очередь, а затем производится угловой разрез головки.

Узел сцепления рельсов 40, работает в режиме стыковки встречного рельса, который выдвигается с помощью электромеханического привода 68. Расцепление рельсов происходит в обратном порядке, подаётся соответствующая команда на электромеханический привод 68, выдвижной рельс 62 движется в обратную сторону и происходит процесс расстыковки рельсового соединения в узле сцепления рельсов 40 (см. фиг. 19).

Выдвижной рельс 62 в конструкции узла 40, как и вся опорная поверхность подошвы рельсов прижат к металлической поверхности опорных балок прижимающим устройством 71 роликового типа, что исключает перемещения рельсов по вертикали.

Поверхность продольных опорных балок 6 и прижимающие устройства 71 исключают вертикальные перемещения выдвижного рельса при этом выдвижной рельс с двухголовыми накладками имеют свободное перемещение вдоль подошвы рельса 22 в продольном направлении в одном из вариантов реализации на расстояние до 180 мм, тем самым производится стыковка окончания рельса стрелки 61 и окончания выдвижного рельса 62 и образуется безударный стык.

Узлы компенсации температурного расширения рельсов 75 состоят из симметрично расположенных накладок 76 каждая из которых в одном из вариантов реализации толщиной не менее 15 мм, длиной от 800 мм до 1000 мм и высотой равной высоте шейки рельса. На концах соединяющихся рельсов, шейки рельсов выполнены под размер вставок, при чем каждая вставка приварена к своему рельсу боковой, верхней и нижней гранями, при этом вставки соединены между собой по вертикальной плоскости, проходящей через продольную плоскость симметрии рельса и сжаты встречно расположенными болтовыми соединениями 77 с тарельчатыми пружинами 78 (см. фиг. 19).

Каждая головка болтов зафиксирована в своей накладке, и каждая накладка приваривается к своему стыку 79 и к поверхности своего рельса 80.

На концах рельсов для изготовления узлов компенсации температурного расширения 75 шейки рельсов вырезаются под размер накладок с учётом толщины сварочного шва.

При этом концы соединяющихся рельсов, узла компенсации температурного расширения, выполнены идентичными, и на каждом рельсе выполнены симметричными, ступенчатыми вырезами 81, образованными вертикально секущими плоскостями, у головки рельса, проходящими вдоль рельса через ось симметрии рельса и от концов выреза от продольной плоскости симметрии рельса к боковой поверхности головки рельса под углом 82 в одном из вариантов реализации равным от 30° до 45°, у подошвы рельса вырезы образованны вертикально секущими плоскостями, проходящими вдоль рельса через ось симметрии рельса и от концов выреза от продольной плоскости симметрии рельса к боковой поверхности подошвы рельса под углом равным 90°, при этом длина проекций секущих плоскостей головки и подошвы рельса на длину рельса равна длине упомянутой вставки узла компенсации температурного расширения.

Соединение рельс посредством конструкции узла температурного расширения 75 выполнено разъёмным. Прочность узла компенсации температурного расширения 75 сопоставима с прочностью цельного рельса.

Узлы компенсации температурного расширения 75 размещены в области середины продольных опорных балок 6, при этом узлы 75 разных ниток рельсов, размещены не напротив друг друга, а со сдвигом относительно друг друга.

Поверхность продольных опорных балок 6 и прижимающие устройства 71 исключают вертикальные перемещения половинок рельса относительно друг друга, при этом рельсы вместе с накладками 63 имеют свободное перемещение вдоль вертикальной плоскости относительно друг друга и в продольном направлении рельса на длину в одном из вариантов реализации до 180 мм, тем самым компенсируя изменения длины рельса от температурных расширений/сжатий и исключает нахождение рельса в критически напряженном состоянии.

Узлы компенсации температурного расширения 75 обеспечивают компенсацию изменения длины рельса, как от изменения температуры, так и от механического продольного перемещения рельса при сцеплении рельсов в узле перевода рельса на другой путь 37, без создания значимых (критичных) напряжённостей в теле рельсов и обеспечивают при этом безударное катание колеса по рабочей поверхности рельса 73.

Конструкция верхнего строения пути высокоскоростной железной дороги монтируется на подготовленное дорожное полотно 83, которое отвечает техническим требованиям, установленным соответствующими нормативными документами по строительству нижнего строения пути железных дорог (см. фиг. 1).

Способ сооружения высокоскоростного железнодорожного пути заключается в том, что основные компоненты конструкции, а именно опорные железобетонные плиты 1, опорные железобетонные блоки 5, устройства по переводу рельсов на другой путь 37, узлы сцепления рельсов 40 (см. фиг. 14), узлы компенсации температурного расширения рельсов 75 (см. фиг. 19), изготовлены в заводских условиях, соединены в единую конструкцию скрепляющими устройствами и приспособлениями.

Юстировка опорных плит 1 при их укладке на дорожное полотно выполняется стандартными методами дорожного строительства. Юстировка опорных железобетонных блоков 5 при их установке на опорные железобетонные плиты 1, выполнена с применением юстировочного приспособления (фиг. 20).

В одном из вариантов реализации юстировочное приспособление включает кожух устройства 84, регулировочные болты 85 М27 (М30) с шагом резьбы до 4 мм, регулировочные головки 86, регулировочные гайки 88, направляющие втулки 89, подпятники регулировочных болтов 90, защитные гофры от грязи 92. Сферическая поверхность 91, расположенная на подпятнике 90 позволяет регулировочному болту 85 «гасить» радиальные напряжения при проведении юстировки.

Технический результат изобретения заключается в обеспечении возможности создания конструкции верхнего строения пути высокоскоростной железной дороги с высокими эксплуатационными свойствами, а именно заданной проектом траекторией поверхностей катания рельсовых нитей, надежностью и скоростью монтажа/демонтажа элементов конструкции верхнего строения пути высокоскоростной железной дороги, который достигается за счет того, что опорные железобетонные плиты 1, на которых смонтированы опорные железобетонные блоки 5, включающие продольные опорные балки 6, размещенные вдоль рельса непосредственно под ним и поперечные силовые перемычки 7, при чем упомянутые опорные железобетонные блоки 5 смонтированы на упомянутых опорных железобетонных плитах 1 с помощью металлических штанг 16 изогнутых в виде уступа 19 до 10 см непосредственно перед нижней резьбовой частью 17 при сохранении параллельности осей 20 резьбовых частей штанг, которые проходят через упомянутые поперечные силовые перемычки 7 в опорных железобетонных блоках 5 и закреплены в упомянутых опорных железобетонных плитах 1 в якорных устройствах, установленных в тело упомянутых опорных железобетонных плит 1, при этом упомянутые якорные устройства имеют возможность свободного вращения внутри ступенчатой полости, расположенной в теле опорных железобетонных плит 1, при чем в верхнюю цилиндрическую часть 21 упомянутого якорного устройства завёрнута нижняя резьбовая часть 17 упомянутой металлической штанги 16.

Опорные железобетонные плиты 1 и опорные железобетонные блоки 5 представляют собой компоненты полной заводской готовности, то есть готовые элементы конструкции, которые могут быть доставлены на строительную площадку без необходимости проведения в полевых условиях значительного объёма бетонных работ с укладкой силовой арматуры, как следствие это ускоряет процесс монтажа/демонтажа элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Наличие в опорных железобетонных блоках 5 продольных опорных балок 6, размещенных вдоль рельса непосредственно под ним, позволяет равномерно распределить нагрузку, создаваемую проходящими железнодорожными составами, при этом наличие поперечных силовых перемычек 7, позволяет обеспечить дополнительную жесткость и силовое усиление конструкции. Поперечные силовые перемычки 7 действуют как распределитель нагрузки от рельсов и железнодорожных составов и предотвращают деформацию опорных железобетонных блоков 5 и опорных железобетонных плит 1, как следствие повышается надежность конструкции верхнего строения пути высокоскоростной железной дороги.

Наличие металлических штанг 16, проходящих через поперечные силовые перемычки 7 в опорных железобетонных блоках 5 и нижней резьбовой частью 17 закрепленных в верхней цилиндрической части 21 якорных устройств, расположенных в ступенчатых полостях опорных железобетонных плит 1 позволяет обеспечить надежное и прочное соединение упомянутых опорных железобетонных блоков 5 и опорных железобетонных плит 1 между собой, как следствие повышается надежность конструкции верхнего строения пути высокоскоростной железной дороги.

Наличие уступа 19 с размером в одном из вариантов реализации до 10 см в упомянутых металлических штангах 16 позволяет им на площадке описанной размером уступа на поверхности опорной железобетонной плиты 1 находить вход в верхнюю цилиндрическую часть 21 якорного устройство, которое при установки опорного железобетонного блока 5 на опорную железобетонную плиту 1 имеет люфт в диапазоне размера уступа и позволяет выполнять закрепление опорных железобетонных блоков 5 на опорных железобетонных плитах 1 в пространственном положении, достигнутом после выполнения юстировочных работ, как следствие повышается надежность и скорость монтажа/демонтажа элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Конструкция металлической штанги 16 позволяет проводить установку и закрепление опорного железобетонного блока 5 к опорной железобетонной плите 1 после их монтажа и юстировки опорного железобетонного блока 5, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги, в тоже время имеется возможность в процессе обслуживания пути отрегулировать возникающие изменения в траектории поверхности катания пути.

Наличие нижних конических частей 22 якорных устройств, свободно вращающихся внутри ступенчатых полостей опорных железобетонных плит 1, позволяет на этапе монтажа вращением нижних конических частей 22 якорных устройств обеспечить соединение нижней резьбой части 17 металлической штанги 16 с нижней конической частью 22 якорных устройств с последующей окончательной фиксацией и жесткого закрепления опорных железобетонных блоков 5 к опорным железобетонным плитам 1, что позволяет выполнять закрепление опорных железобетонных блоков 5 на опорных железобетонных плитах 1 в пространственном положении, достигнутом после выполнения юстировочных работ, с поверхности опорных плит с использованием стандартного слесарно-монтажного инструмента, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Положение опорных железобетонных блоков 5 относительно опорных железобетонных плит 1 зафиксировано и закреплено от перемещений относительно друг друга пластичными и затвердевающими в период монтажа Г-образными вставками 23 и прямоугольными вставками 24, установленными между внутренними стенками упомянутых опорных железобетонных блоков 2 и упорами 3 опорных железобетонных плит 1, а также между прямоугольными вырезами 8 упомянутых продольных опорных балок 6 и верхней поверхностью опорных железобетонных плит 1, соответственно, что позволяет повысить прочность и жёсткость всей конструкции, в тоже время имеется возможность в процессе обслуживания пути отрегулировать возникающие изменения в профиле пути.

В теле опорных железобетонных блоков 5 размещены регулировочные узлы, содержащие вертикальный направляющий шестигранный профиль 27, в котором расположена передача винт-гайка, содержащая регулировочный винт 28, при чем верхняя часть регулировочного винта 28 передачи винт-гайка выполнена в виде шестигранника 29 с установленным на нем фиксатором 30 от отворота, а нижняя часть 31 регулировочного винта 28 передачи винт-гайка выполнена в виде вогнутой сферической поверхности сопряженной с выпуклой сферической поверхностью 32 подпятника 33, установленного на верхнюю поверхность опорной железобетонной плиты 1, что позволяет обеспечить возможность в процессе строительства и в дальнейшем при эксплуатации и обслуживании пути отрегулировать возникающие изменения в траектории поверхности катания рельсовых нитей, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Наличие фиксатора 30 от отворота исключает возможность самопроизвольного отвинчивания регулировочных узлов, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Наличие сферической поверхности 32 подпятника 33 позволяет регулировочному винту 28 «гасить» радиальные напряжения при проведении регулировки высоты опорного железобетонного блока 2, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Регулировочные узлы, размещенные в теле опорных железобетонных блоков 5, скреплены с силовой арматурой 34 железобетонного опорного блока 5, чем обеспечивается жёсткость опорного железобетонного блока 5 достаточная для его надёжной эксплуатации, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Верхняя площадка продольных опорных балок 6 покрыта листовым металлом 11, и подошва рельса 13 заглублена в верхнюю площадку продольных опорных балок 6, чем обеспечивается создание траекторию размещения подошвы, заданной проектом с требуемой точностью, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Рельсовые нити соединены между собой посредством узла компенсации температурного расширения 75, содержащего симметрично расположенные металлические вставки 76 каждая из которых выполнена толщиной не менее 15 мм, длиной от 800 мм до 1000 мм и высотой равной высоте шейки рельса, при этом на концах соединяющихся рельсов, шейки рельсов выполнены под размер упомянутых металлически вставок 76, при чем каждая упомянутая металлическая вставка 76 приварена к своему рельсу боковой, верхней и нижней гранями, при этом упомянутые металлические вставки 76 соединены между собой по вертикальной плоскости, проходящей через продольную плоскость симметрии рельса и сжаты встречно расположенными болтовыми соединениями 77 с тарельчатыми пружинами 78, это позволяет обеспечить работу рельсовых нитей в условиях отсутствия критически напряжённого состояния, а также сохранить непрерывную поверхность катания рельса и тем самым обеспечивая безударный стык, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Концы соединяющихся рельсов одной нити, узла компенсации температурного расширения 75, выполнены идентичными, при этом выполненными на каждом рельсе симметричными ступенчатыми вырезами 81, образованными вертикально секущими плоскостями, у головки рельса, проходящими вдоль рельса через ось симметрии рельса и от концов выреза от продольной плоскости симметрии рельса к боковой поверхности головки рельса под углом 82 равным от 30° до 45°, у подошвы рельса вырезы образованны вертикально секущими плоскостями, проходящими вдоль рельса через ось симметрии рельса и от концов выреза от продольной плоскости симметрии рельса к боковой поверхности подошвы рельса под углом равным 90°, при этом длина проекций секущих плоскостей головки и подошвы рельса на длину рельса равна длине упомянутой вставки узла компенсации температурного расширения 75, это позволяет обеспечить образование безударного стыка, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Соединение рельс посредством конструкции узла компенсации температурного расширения 75 выполнено разъёмным, при этом нитка рельса закреплена к поверхности железобетонного опорного блока 5 с усилием, позволяющим рельсу продольно перемещаться и исключить его нахождение в критически напряжённом состоянии, что позволяет обеспечить работу рельсовых нитей в условиях отсутствия критически напряжённого состояния, а также сохраняя непрерывную поверхность катания рельса и тем самым обеспечивая безударный стык, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Рельсы 13, расположенные на рамном основании по переводу рельс на другой путь 38, закреплены в скользящей опоре 49 подпружиненным болтовым соединением с роликами 54, у которых наружный профиль постоянно прижимает основание рельса 18 к скользящей опоре 49, при этом скользящая опора 49 закреплена на конструкции составного рамного основания с использованием прижимающего устройства роликового типа, включающего, вращающийся в подшипниковых опорах горизонтальный прижимной ролик 51, постоянно прижимающий упомянутую скользящую опору 49 к конструкции составного рамного основания, что позволяет обеспечить перевод рельс на другой путь по заданным проектом траектории с сохранением устойчивости и надежности крепления рельсовых нитей к рамному основанию, и тем самым обеспечить возможность высокоскоростного прохождения подвижного состава через устройство по переводу рельс, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

На головках окончания рельса стрелки 61 и окончания выдвижного рельса 62 узла сцепления рельсов 40, выполнены идентичные угловые разрезы по вертикальным плоскостям от рабочей поверхности рельса до верхнего уровня шейки рельса, при чем линия пересечения плоскостей разреза проходит через вершину угла между вертикальными плоскостями разреза и вертикально проходит через вертикальную ось симметрии рельса, а угол 74 между плоскостями разреза составляет от 60◦ до 90◦, что позволяет достигнуть образование безударного стыка, как следствие это позволяет обеспечить работу рельсовых нитей после перевода их на другой путь сохраняя непрерывную поверхность катания рельса и тем самым обеспечивая безударный стык, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Накладки двухголовые укороченные 63, смонтированные на боковых поверхностях выдвижного рельса, вместе с упомянутым рельсом, имеют свободное перемещение вдоль подошвы рельса в продольном направлении и осуществляют сцепление окончания рельса стрелки 61 и окончания выдвижного рельса 62, что позволяет обеспечить необходимую прочность и надёжность соединения рельс после перевода их на другой путь, сохраняя непрерывную поверхность катания рельса и тем самым обеспечивая безударный стык, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Узел сцепления рельсов 40 выполнен в виде электромеханического привода 68, включающего электродвигатель, передающего крутящий момент входному валу механического редуктора 69, которые смонтированы к узлу опорной оси 65 на неподвижном рельсе, посредством двух опорных штанг 66, при этом выходной вал механического редуктора передает крутящий момент реечной зубчатой передаче 70, в которой зубчатая рейка смонтирована к подошве выдвижного рельса, при этом упомянутая реечная зубчатая передача 70 приводит в движение выдвижной рельс узла сцепления рельсов 40 для ввода в зацепление с встречным рельсом, что позволяет обеспечить необходимую прочность и надёжность соединения рельс после сцепления рельсов, сохраняя непрерывную поверхность катания рельса и тем самым обеспечивая безударный стык, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Возможность продольного движение выдвижного рельса обеспечивается узлом компенсации температурного расширения 75, установленного между узлом опорной оси на неподвижном рельсе и местом крепления зубчатой рейки к подошве выдвижного рельса, что позволяет обеспечить сцепление рельсов на каждой рельсовой нити, сохраняя непрерывную поверхность катания рельса и тем самым образуя безударный стык, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Способ сооружения высокоскоростного железнодорожного пути, характеризующийся тем, что опорные железобетонные блоки 5 закрепляются относительно опорных железобетонных плит, от возможных перемещений относительно друг друга, металлическими штангами 16, изогнутыми в нижней части в виде уступа 19 и пластичными вставками 23 и 24, установленными между внутренними стенками упомянутых опорных железобетонных блоков 5 и упорами 2 опорных железобетонных плит 1, а также между прямоугольными вырезами 8 продольных опорных балок 6 упомянутых опорных железобетонных блоков 5 и верхней поверхностью опорных железобетонных плит 1, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

При чем упомянутые опорные железобетонные блоки 5 смонтированы на упомянутых опорных железобетонных плитах 1 с помощью металлических штанг 16, изогнутых в виде уступа 19 до 10 см непосредственно перед нижней резьбовой частью 17 при сохранении параллельности осей 20 резьбовых частей штанг 16, при этом наличие уступа 19 размером до 10 см в упомянутых металлических штангах 16 позволяет им на площадке описанной размером уступа 19 на поверхности опорной железобетонной плиты 1 находить вход в верхнюю цилиндрическую часть 21 якорного устройства, которое при установки опорного железобетонного блока 5 на опорную железобетонную плиту 1 имеет люфт в диапазоне размера уступа 19 и позволяет выполнять закрепление опорных железобетонных блоков 5 на опорных железобетонных плитах 1 в пространственном положении, достигнутом после выполнения юстировочных работ, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Упомянутые металлические штанги 16 проходят через поперечные силовые перемычки 7 в опорных железобетонных блоках 5 и нижней резьбовой частью 17 завернуты в верхнюю цилиндрическую часть 21 якорных устройств, расположенных в ступенчатых полостях опорных железобетонных плит 1, при этом упомянутые якорные устройства свободно вращаются внутри ступенчатых полостей, расположенных в теле опорных железобетонных плит 1, что позволяет выполнять закрепление опорных железобетонных блоков 5 на опорных железобетонных плитах 1 в пространственном положении, достигнутом после выполнения юстировочных работ, с поверхности опорных плит с использованием стандартного слесарно-монтажного инструмента, как следствие повышается надежность и скорость монтажа/демонтажа элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Положение опорных железобетонных блоков 5 относительно опорных железобетонных плит 1 зафиксировано и закреплено от перемещений относительно друг друга пластичными и затвердевающими в период монтажа вставками 23 и 24, установленными между внутренними стенками упомянутых опорных железобетонных блоков 5 и упорами 2 опорных железобетонных плит 1, а также между прямоугольными вырезами 8 продольных опорных балок 6 опорных железобетонных блоков 5 и верхней поверхностью опорных железобетонных плит 1, что позволяет повысить прочность и жёсткость всей конструкции, в тоже время имеется возможность в процессе обслуживания пути отрегулировать возникающие изменения в профиле пути, как следствие повышается конструктивная точность поверхности катания и надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Юстировка опорных железобетонных блоков 5 в горизонтальной плоскости, при их установке на опорные железобетонные плиты 1, выполняется с применением юстировочных приспособлений, которые по четыре штуки устанавливаются на каждый опорный железобетонный блок 5, что позволяет осуществлять точную настройку положения опорных железобетонных блоков 5 в соответствии с параметрами, заданными проектом и повысить точность исполнения поверхности катания в конструкции верхнего строения пути высокоскоростной железной дороги, как следствие повышается надежность и скорость монтажа/демонтажа элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Каждое юстированное приспособление представляет собой металлический кожух 84, установленный по внешнему профилю упора 2 опорных железобетонных плит 1 с закреплёнными на нём ортогонально ориентированных регулировочных узлов, как следствие, примыкание упомянутого металлического кожуха 84 к внешнему профилю упора 2 опорных железобетонных плит 1 позволяет обеспечить точное положение юстировочных приспособлений относительно упоров 2 опорных железобетонных плит 1, как следствие достигнуть высокой точности в настройке положения опорных железобетонных блоков 5 в соответствии с параметрами, заданными проектом и повысить точность исполнения поверхности катания в конструкции верхнего строения пути высокоскоростной железной дороги, как следствие повышается надежность и скорость монтажа/демонтажа элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Упомянутое юстировочное приспособление содержит регулировочные болты 85 с шагом резьбы до 4 мм с расположенными на их противоположных концах соответственно регулировочной головки 86 и выпуклой сферической поверхности 87, опирающейся на сферическую поверхность подпятника 91, и снабженных защитными гофрами 92, при этом противоположные концы упомянутого регулировочного болта 85 вставлены соответственно в направляющую втулку 89 и в направляющую регулировочную гайку 88, которые жестко закреплены к упомянутому металлическому кожуху 84 юстировочного приспособления, что позволяет выполнять юстировку опорного блока в горизонтальной плоскости с использованием стандартного слесарно-монтажного инструмента, при чём поворот регулировочного болта на ¼ часть окружности изменяет положение блока на 1 мм, что обеспечивает точность регулировки до +/- 1,0 мм относительно параметров, заданных проектом и повысить точность исполнения поверхности катания в конструкции верхнего строения пути высокоскоростной железной дороги, как следствие повышается надежность и скорость монтажа/демонтажа элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Сферическая поверхность подпятника 91 позволяет регулировочному болту 85 «гасить» радиальные напряжения при проведении юстировочных работ, как следствие повышается точность регулировки, и как следствие надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Наличие направляющей регулировочной гайки 88 и направляющей втулки 89, жестко закрепленных к упомянутому металлическому кожуху 84 юстировочного приспособления, позволяет обеспечить надежную и точную фиксацию регулировочных болтов 85 в нужном положении, что обеспечивает точность регулировки положения опорных железобетонных блоков 5 в соответствии с параметрами, заданными проектом и повысить точность исполнения поверхности катания в конструкции верхнего строения пути высокоскоростной железной дороги, как следствие, повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Наличие защитной гофры 92 обеспечивает защиту от воздействия внешних факторов, таких как влага, пыль, грязь и механические повреждения. Это позволяет предотвратить коррозию и сохранить надлежащее состояние юстировочных приспособлений на протяжении всего срока эксплуатации, как следствие повышается надежность элементов конструкции верхнего строения пути высокоскоростной железной дороги.

Заявляемое изделие может использоваться для создания высокоскоростной железной дороги в том числе на территориях залегания многолетних мёрзлых пород (ММП) и местностях со структурно-неустойчивыми грунтами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ ОПОРЫ ЖЕЛЕЗНОДОРОЖНОЙ ЭСТАКАДЫ И СПОСОБ ЕЕ СООРУЖЕНИЯ | 2024 |

|

RU2840881C1 |

| РЕЛЬСОВЫЙ ПУТЬ ПРЯМОЛИНЕЙНОЙ ВЫСОКОСКОРОСТНОЙ ЖЕЛЕЗНОЙ ДОРОГИ | 2015 |

|

RU2592178C1 |

| РЕЛЬСОВЫЙ ПУТЬ ПРЯМОЛИНЕЙНОЙ ВЫСОКОСКОРОСТНОЙ ЖЕЛЕЗНОЙ ДОРОГИ | 2014 |

|

RU2553490C1 |

| Универсальное раздельное рельсовое скрепление для прокладки пути конструкции Ведерниковой | 2016 |

|

RU2637853C1 |

| СПОСОБ УКЛАДКИ ВЕРХНЕГО СТРОЕНИЯ ПУТИ | 2007 |

|

RU2352705C1 |

| СПОСОБ УСТАНОВКИ ПОДДОНОВ ДЛЯ ЗАЩИТЫ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ ОТ ПРОЛИВОВ НЕФТЕПРОДУКТОВ И ДРУГИХ ЗАГРЯЗНЕНИЙ И САМИ ПОДДОНЫ | 2020 |

|

RU2759400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО МОДУЛЯ БЕЗБАЛЛАСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2016 |

|

RU2630362C1 |

| РЕЛЬСОВОЕ АНКЕРНОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267569C1 |

| РЕЛЬСОВЫЙ ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 2017 |

|

RU2700098C2 |

| УЗЕЛ РЕЛЬСОВОГО СКРЕПЛЕНИЯ С ПОЛУШПАЛКОМ | 2019 |

|

RU2718528C1 |

Изобретение относится к области железнодорожного транспорта, в частности к конструкциям верхнего строения безбалластного железнодорожного пути и может быть использовано для создания высокоскоростной железной дороги. Конструкция верхнего строения пути высокоскоростной железной дороги содержит опорные плиты, на которых смонтированы опорные блоки, включающие продольные опорные балки, размещенные вдоль рельса непосредственно под ним и поперечные силовые перемычки. Упомянутые опорные блоки смонтированы на упомянутых опорных плитах резьбовым соединением с помощью штанг, дважды ортогонально изогнутых с сохранением параллельности осей резьбовых частей штанг, которые проходят через упомянутые поперечные силовые перемычки и закреплены в опорных плитах в якорных устройствах, установленных в тело опорных плит. Положение опорных блоков относительно опорных плит зафиксировано и закреплено от перемещений относительно друг друга пластичными при установке и затвердевающими в период монтажа вставками, установленными между внутренними стенками опорных блоков и упорами опорных плит и между прямоугольными вырезами продольных опорных балок и верхней поверхностью опорных плит. В теле опорных блоков смонтированы регулировочные узлы, верхняя площадка продольных опорных балок покрыта листовым металлом, а подошва рельса заглублена в верхнюю площадку продольных опорных балок. Рельсовые нити между собой имеют разъёмное соединение посредством узла компенсации температурного расширения. Изобретение также относится к способу сооружения высокоскоростного железнодорожного пути. В результате обеспечивается возможность создания конструкции верхнего строения пути высокоскоростной железной дороги с высокими эксплуатационными свойствами, а именно высокими надежностью и скоростью ее монтажа/демонтажа. 2 н. и 17 з.п. ф-лы, 20 ил.

1. Конструкция верхнего строения пути высокоскоростной железной дороги, характеризующаяся тем, что содержит опорные плиты, на которых смонтированы опорные блоки, включающие продольные опорные балки, размещенные вдоль рельса непосредственно под ним и поперечные силовые перемычки, причем упомянутые опорные блоки смонтированы на упомянутых опорных плитах резьбовым соединением с помощью штанг, дважды ортогонально изогнутых с сохранением параллельности осей резьбовых частей штанг, которые проходят через упомянутые поперечные силовые перемычки и закреплены в опорных плитах в якорных устройствах, установленных в тело опорных плит, при этом положение опорных блоков относительно опорных плит зафиксировано и закреплено от перемещений относительно друг друга пластичными при установке и затвердевающими в период монтажа вставками, установленными между внутренними стенками опорных блоков и упорами опорных плит и между прямоугольными вырезами продольных опорных балок и верхней поверхностью опорных плит, в теле опорных блоков смонтированы регулировочные узлы, верхняя площадка продольных опорных балок покрыта листовым металлом, а подошва рельса заглублена в верхнюю площадку продольных опорных балок, рельсовые нити между собой имеют разъёмное соединение посредством узла компенсации температурного расширения, нитка рельса закреплена к поверхности опорного блока с усилием, позволяющим рельсу продольно перемещаться и исключить его нахождение в напряжённом состоянии, рельсы, расположенные на устройстве по переводу рельсов на другой путь, закреплены в скользящей опоре подпружиненным болтовым соединением с роликами, у которых наружный профиль постоянно прижимает основание рельса к скользящей опоре, на головках окончания рельса стрелки и окончания выдвижного рельса узла сцепления рельсов выполнены идентичные угловые разрезы, накладки двухголовые укороченные, смонтированные на боковых поверхностях выдвижного рельса вместе с упомянутым рельсом, имеют свободное перемещение вдоль подошвы упомянутого рельса в продольном направлении и осуществляют сцепление окончания рельса стрелки и окончания выдвижного рельса встык, узел сцепления рельсов выполнен в виде электромеханического привода, а продольное движение выдвижного рельса обеспечивается узлом компенсации температурного расширения, установленного между узлом опорной оси на неподвижном рельсе и местом крепления зубчатой рейки к подошве выдвижного рельса.

2. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что якорные устройства выполнены с возможностью свободного вращения внутри ступенчатых полостей, расположенных в теле опорных железобетонных плит.

3. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что в верхнюю цилиндрическую часть якорного устройства завёрнута нижняя резьбовая часть металлической штанги.

4. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что пластичные вставки выполнены Г-образной формы.

5. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что пластичные вставки выполнены прямоугольной формы.

6. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что регулировочные узлы содержат вертикальный направляющий шестигранный профиль, в котором расположена передача винт-гайка, причем верхняя часть резьбового винта передачи винт-гайка выполнена в виде шестигранника с установленным на нем фиксатором от отворота, а нижняя часть резьбового винта передачи винт-гайка выполнена в виде вогнутой сферической поверхности, сопряженной с выпуклой сферической поверхностью подпятника, установленного на верхнюю поверхность опорной железобетонной плиты.

7. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что регулировочные узлы, размещенные в теле опорных железобетонных блоков, скреплены с силовой арматурой железобетонного опорного блока.

8. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что узел компенсации температурного расширения содержит симметрично расположенные металлические вставки, каждая из которых выполнена толщиной не менее 15 мм, длиной от 800 мм до 1000 мм и высотой, равной высоте шейки рельса.

9. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что в узле компенсации температурного расширения на концах соединяющихся рельсов, металлические вставки выполнены под размер шейки рельсов, причем каждая вставка приварена к своему рельсу боковой, верхней и нижней гранями.

10. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что в узле компенсации температурного расширения упомянутые металлические вставки соединены между собой по вертикальной плоскости, проходящей через продольную плоскость симметрии рельса, и сжаты встречно расположенными болтовыми соединениями с тарельчатыми пружинами.

11. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что концы соединяющихся рельсов одной нити выполнены идентичными.

12. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что на концах соединяющихся рельсов одной нити выполнены симметричные ступенчатые вырезы.

13. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что симметричные ступенчатые вырезы образованы вертикально секущими плоскостями у головки рельса, проходящими вдоль рельса через ось симметрии рельса и от концов выреза от продольной плоскости симметрии рельса к боковой поверхности головки рельса под углом, равным от 30° до 45°, у подошвы рельса вырезы образованны вертикально секущими плоскостями, проходящими вдоль рельса через ось симметрии рельса и от концов выреза от продольной плоскости симметрии рельса к боковой поверхности подошвы рельса под углом, равным 90°, при этом длина проекций секущих плоскостей головки и подошвы рельса на длину рельса равна длине упомянутой вставки узла компенсации температурного расширения.

14. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что скользящая опора смонтирована на конструкции составного рамного основания с использованием прижимающего устройства роликового типа, включающего вращающийся в подшипниковых опорах горизонтальный прижимной ролик, постоянно прижимающий скользящую опору к конструкции составного рамного основания.

15. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что идентичные угловые разрезы, расположенные на окончании рельса стрелки и окончании выдвижного рельса узла сцепления рельсов, выполнены по вертикальным плоскостям от рабочей поверхности рельса до верхнего уровня шейки рельса, причем линия пересечения плоскостей разреза проходит через вершину угла между вертикальными плоскостями разреза и вертикально проходит через вертикальную ось симметрии рельса, а угол между плоскостями разреза составляет от 60° до 90°.

16. Конструкция верхнего строения пути высокоскоростной железной дороги по п.1, отличающаяся тем, что электромеханический привод включает электродвигатель, передающий крутящий момент входному валу механического редуктора, которые смонтированы к узлу опорной оси на неподвижном рельсе, посредством двух опорных штанг, при этом выходной вал механического редуктора передает крутящий момент реечной зубчатой передаче, в которой зубчатая рейка смонтирована к подошве выдвижного рельса, при этом реечная передача приводит в движение выдвижной рельс узла сцепления рельсов для ввода в зацепление с встречным рельсом.

17. Способ сооружения высокоскоростного железнодорожного пути, отличающийся тем, что опорные блоки монтируют на опорных плитах и фиксируют их неподвижное взаимное расположение металлическими штангами, дважды ортогонально изогнутыми с коаксиально расположенными их резьбовыми частями на концах, и вставками, смонтированными между внутренними стенками опорных блоков и упорами опорных плит, а также между прямоугольными вырезами продольных опорных балок опорных блоков и верхней поверхностью опорных плит, осуществляют юстировку опорных блоков в горизонтальной плоскости юстировочными приспособлениями, которые по четыре штуки монтируют на каждый опорный блок и в вертикальной плоскости регулировочными инструментами-шестигранниками, которые монтируют на каждый шестигранник регулировочного винта узла регулировочного винта опорного блока с последующим вращением регулировочных инструментов-шестигранников.

18. Способ сооружения высокоскоростного железнодорожного пути по п.17, отличающийся тем, что опорный блок в горизонтальной плоскости выравнивают с точностью +/- 1,0 мм относительно параметров, заданных проектом.

19. Способ сооружения высокоскоростного железнодорожного пути по п.17, отличающийся тем, что диапазон регулирования опорного блока в вертикальной плоскости составляет от 0 до +100 мм и по наклону вертикальной оси симметрии опорного блока к верхней поверхности упомянутой опорной плиты до +/- 4 градусов.

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ВЕРХНЕГО СТРОЕНИЯ ПУТИ БЕЗ ЩЕБЕНОЧНОГО БАЛЛАСТА (ВАРИАНТЫ) | 1995 |

|

RU2148685C1 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424391C2 |

| Способ регулирования роста растений сои | 1981 |

|

SU1637652A3 |

| ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 0 |

|

SU175920A1 |

Авторы

Даты

2024-10-07—Публикация

2024-04-03—Подача