Изобретение относится к области порошковой металлургии, а именно к твердым сплавам на основе карбида вольфрама со связующим, легированным рением, для черновой обработки труднообрабатываемых материалов: сплавов на основе тугоплавких металлов, жаропрочных, коррозионно-стойких сталей и сплавов (группы «М», «S», «Н» по ГОСТР ИСО 513-2019).

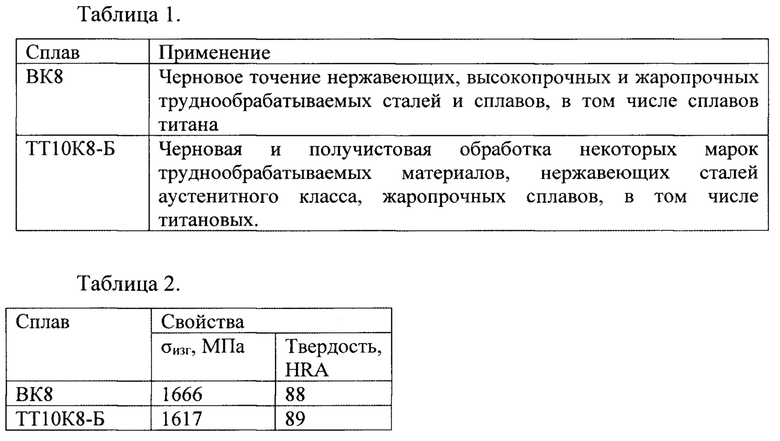

Известны твердые сплавы, рекомендуемые ГОСТ 3882-74, для черновой обработки труднообрабатываемых материалов. Их назначение и свойства приведены в табл.1 и 2.

Как граничные принимаем условия: σизг≥1617 МПа, Н≥88 HRA (Н - твердость) (см. табл.2). Стойкость инструментов из твердых сплавов с кобальтовой связкой при обработке труднообрабатываемых материалов низкая. Это связано низкими температурами разупрочнения, т.е. недостаточной жаропрочностью кобальтовой связки. Повышение жаропрочности связки и, таким образом, теплостойкости твердого сплава достигается легированием твердого сплава рением. Так, при 800°С твердость сплавов ВК (WC+Co) с 8% Со менее 600 HV (М.Г. Лозинский. Строение и свойства металлов и сплавов при высоких температурах. М. Металлургиздат 1963 536 с). Тогда как твердость сплава ВРК15 (85%WC+6%Co+9%Re), выпускаемого промышленностью, ~ 900HV, несмотря на меньшее количество твердой и теплостойкой карбидной фазы WC в сплаве ВРК15 (содержание WC 85% в сплаве ВРК15 и 92% в сплаве ВК8). Твердые сплавы с кобальт-рениевой связкой применяют для обработки труднообрабатываемых материалов, при этом стойкость инструмента в 2-5 раз выше, чем у сплавов с кобальтовой связкой (A.M. Адаскин, В.Н. Бутрим, А.С. Верещака. Влияние свойств твердого сплава на износостойкость твердосплавного инструмента с покрытием при обработке жаропрочного сплава на основе хром. СТИН 2016. №3. С.20-24).

Известен твердый сплав, состоящий из WC, либо твердой фазы на основе WC с добавками ТаС (6-7%), NbC (2-2,5%) и TiC (4-4,5%) в количестве 80-95%, Ni: 1-3%, Re: 1-6%, Со остальное, при этом отношение содержания Re к содержанию Ni 0,4-5,0 (патент РФ №2105825, заявка №95109490/02 от 06.06.1995; опубл. 27.02.1998). Недостатком данного твердого сплава является следующее. В указанном патенте не обоснован оптимальный состав связующего, поэтому при его реализации возможны составы с низким содержанием рения (менее 52% масс в связке). Это не позволяет получить высокой жаропрочности связки, теплостойкости твердого сплава и, как следствие, высокой стойкости инструмента при обработке жаропрочных сплавов с черновыми режимами резания.

Известен твердый сплав на основе карбида вольфрама, в котором количество связующего составляет 4-12 масс. %. Основа связующего - кобальт, в его состав входит также рений в количестве 3-20 масс. %. от массы связующего (WO 2012/053237 А1, 26.04.2012). Такой твердый сплав не обладает высокой жаропрочностью связки и теплостойкостью твердого сплава из-за недостаточного количества рения в связке. Это не позволяет получить высокой жаропрочности связки, теплостойкости твердого сплава и, как следствие, высокой стойкости инструмента при обработке жаропрочных сплавов с черновыми режимами резания.

Известен твердый сплав, содержащий рений, кобальт и карбид вольфрама следующего состава, % масс: Re: 2-9%, Со: 3-9%, WC: 82-95%), сохраняющий твердость при нагреве до высоких температур (патент SU 616814 А1). Недостатком данного твердого сплава является следующее. В указанном патенте не определен оптимальный состав связующего, поэтому при его реализации возможны составы с низким содержанием рения (менее 52% масс в связке), например сплав состава 95%WC: 2% Re, 3% Со (содержание рения в связке 40%), или сплав состава 89%) WC; 2% Re, 9% Со (содержание рения в связке 18%). Это не позволяет получить высокой жаропрочности связки, теплостойкости твердого сплава и, как следствие, высокой стойкости инструмента при обработке жаропрочных сплавов с черновыми режимами резания.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа твердый сплав для обработки резанием труднообрабатываемых материалов, содержащий карбид вольфрама (WC) и связующее состава 52-55%) рения (Re), остальное кобальт (Со) (Патент РФ №2521747, заявка №2012153429/02 от 12.12.2012; опубл. 10.07.2014, бюл. №19). В указанном патенте обоснован оптимальный состав связующего: 52-55 масс. % Re, остальное Со. Поэтому сплавы с указанным составом связующего обладают высокой теплостойкостью. В прототипе рассмотрен сплав (не включенный в отличительную часть формулы) состава 88%WC+(6,4% Re+5,6% Со).

Недостатком прототипа, в том числе технической проблемой, является невозможность обеспечения высокой стойкости инструмента при обработке труднообрабатываемых материалов с черновыми режимами резания. Это связано с тем, что в рассмотренных выше патентах, а также в прототипе, не установлены связи между составом сплава и его свойствами; не установлен состав сплава для черновой обработки труднообрабатываемых материалов.

В основу заявленного изобретения положен технический результат -повышение стойкости инструмента при черновой обработке труднообрабатываемых материалов за счет использования инструмента из твердого сплава с кобальт-рениевой связкой с пределом прочности при изгибе не менее 1617 МПа и твердостью не менее 88 HRA.

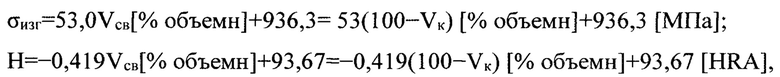

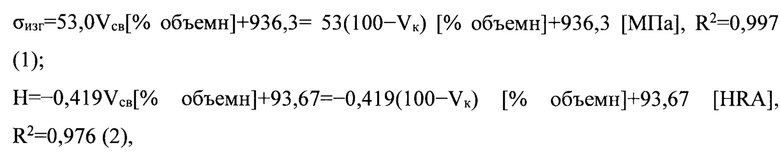

Технический результат обеспечивается тем, что в твердом сплаве для обработки резанием труднообрабатываемых материалов, содержащем карбид вольфрама (WC) и связующее состава 52-55% рения (Re), остальное кобальт (Со) для черновой обработки предел прочности при изгибе (σизг) и твердость (Н) сплава количественно связаны с объемным содержанием связующего (Vсв) и/или карбидной фазы (Vк), определяющими состав сплава, следующими соотношениями:

при этом для обеспечения предела прочности при изгибе не менее 1617 МПа и твердости не менее 88 HRA сплав содержит 13% масс связующего. Изобретение поясняется:

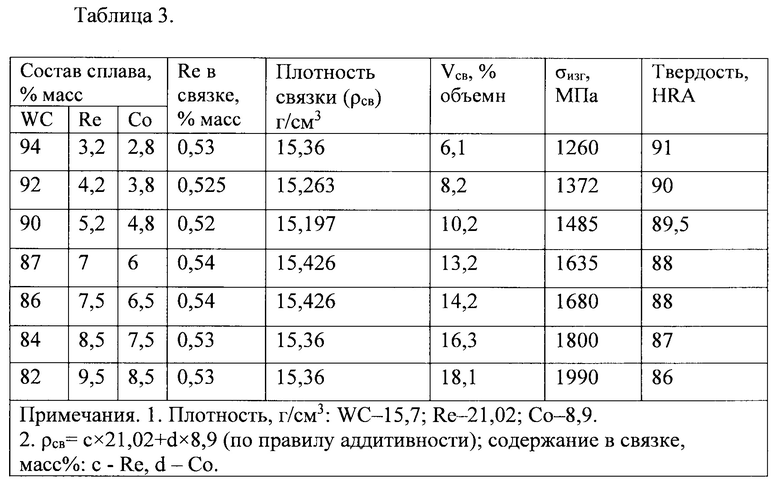

1. Обработкой экспериментальных данных для сплавов с оптимальным содержанием рения в связующем (табл.3) с использованием приложения Microsoft Office Excel, 2016. В результате были установлены количественные зависимости предела прочности при изгибе (σизг) и твердости (Н) от объемного содержания связующего (Vсв) и/или карбидной фазы (Vк);

2. Математическим обоснованием функциональной связи между составом сплава и объемным содержанием связки и карбидной фазы (формулы 1 -7);

3. Алгоритмом разработки состава сплава с заранее заданными свойствами;

4. Примерами реализации изобретения: разработкой сплава с заранее заданной твердостью и пределом прочности при изгибе, сравнением свойств разработанного сплава и прототипа, стойкостными испытаниями режущего инструмента - табл.4-7.

Твердый сплав для обработки резанием труднообрабатываемых материалов содержит карбид вольфрама (WC) и связующее состава 52-55% рения (Re), остальное кобальт (Со), при этом для черновой обработки предел прочности при изгибе (σизг) и твердость (Н) сплава количественно связаны с объемным содержанием связующего (Vсв) и/или карбидной фазы (Vк), определяющими состав сплава, следующими соотношениями:

а для обеспечения предела прочности при изгибе не менее 1617 МПа и твердости не менее 88 HRA сплав содержит 13% масс связующего.

Количественные зависимости предела прочности при изгибе (σизг) и твердости (Н) от объемного содержания связующего (Vсв) и/или карбидной фазы (Vк) установлены в результате корреляционного анализа экспериментальных данных, представленных в таблице 3, с использованием приложения Microsoft Office Excel, 2016 с высокой степенью достоверности (коэффициент корреляции R2>0,9, формулы 1, 2).

Объемное содержание связки (Vсв) и карбидной фазы (Vк) функционально связаны с составом сплава.

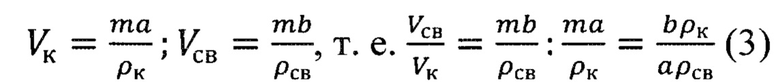

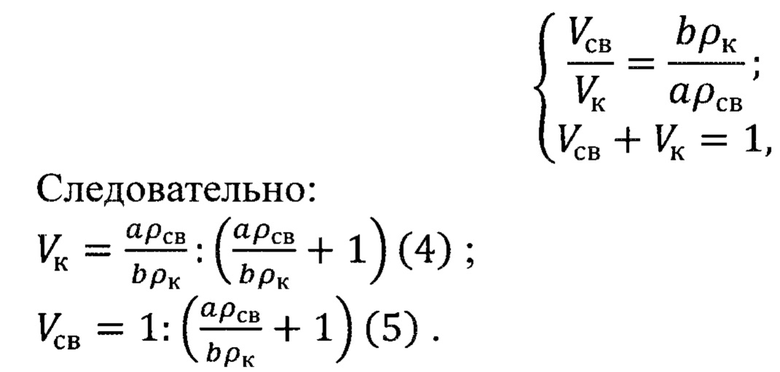

Пусть «m» - масса сплава; «а» и «b» - содержание (масс. %) карбидной фазы и связки, соответственно; «ρк» и «ρсв»- плотность карбидной фазы и связки (г/см3), тогда:

При известном составе сплава Vсв и Vк определяются решением следующей системы уравнений:

Решение обратной задачи, а именно по известным (вычисленным) значениям Vсв и Vк определение состава сплава. Массовое содержание карбидной фазы (а) и связки (b) определяется решением следующей системы уравнений:

В отличие от известных аналогов, включая прототип, установленная в изобретении функциональная связь между составом сплава и его свойствами, позволила разработать состав твердого сплава с заранее заданными свойствами.

Для определения свойств можно пользоваться и Vсв, и Vк, для расчетов использовали Vсв.

Разработка состава твердого сплава с заранее заданными свойствами (алгоритм) осуществляется следующим образом:

- задается необходимый уровень предела прочности или твердости;

- определяется расчетное объемное содержание связки Vсвp (формула 1 или 2).

- по вычисленному содержанию Vсвp определяется расчетная массовая доля связки (bp), (формула 6) (при определении «bр» принимаем наиболее экономичный состав связки 52%Re+48%Co, ρсв=15,2 г/см3):

- назначается фактическое массовое округленное содержание связки (bфакт) (без учета сотых долей процента из технологических соображений: для упрощения расчета состава и приготовления шихты для спекания);

- устанавливается массовая доля карбидной фазы: афакт=100-bфакт;

- назначается фактический состав связки, в которой содержание рения составляет 52-55%;

- рассчитывается фактическое объемное содержание связки - Vсв. факт, (формула 4),

- рассчитывается заданные предел прочности (формула 1) и/или твердость (формула 2) для разработанного сплава;

- производится сравнение расчетных и фактических данных твердости (прочности).

Примеры реализации изобретения.

Сплав с твердостью 89 HRA (см. табл.2) рекомендовать к использованию нельзя. Расчетное объемное содержание связки для сплава такой твердости ~ 11,14%о. Предел прочности сплава:1527 [МПа] < 1617 МПа (ф-ла 1), т.е. ниже рекомендуемого ГОСТ 3882-74. Назначаем твердость сплава 88 HRA -регламентируемую ГОСТ 3882-74 (см. табл.2).

Пример 1.

Разработка сплава WC+(Re+Co) с содержанием Re в связке 52-5 5% масс и твердостью Н=88 HRA.

1. Для Н=88 HRA объемное содержание связки расчетное: Vсвp=13,53% объемн. (ф-ла 2).

2. Массовое содержание связки (из расчета содержания рения в связке 52%): bр=13,15 (формула 7)

1. Принимаем b=13% масс; 7% Re, 6% Со; ρсв=15,42 г/см3.

Состав сплава: 87%) WC, 7% Re, 6% Со (содержание Re в связке 53,8% масс, т.е. в пределах 52-55%) масс);

2. Vcв факт=13,2% объемы (формула 4)

3. Расчетные значения:

- предел прочности 1635,9 МПа (формула 1);

- твердость сплава 88,14 HRA (формула 2).

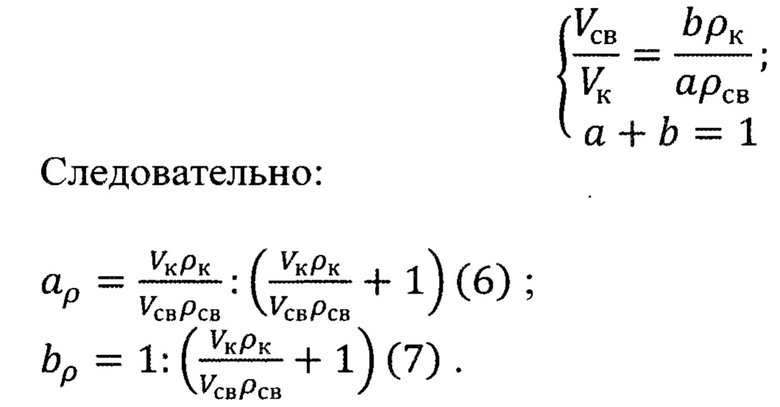

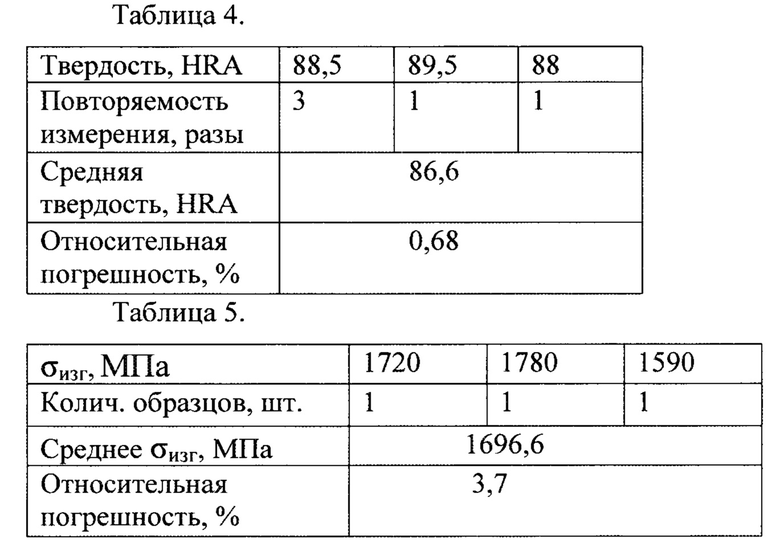

Фактические значения твердости и прочности экспериментального сплава и погрешности относительно заданного значения твердости (88 HRA) и рассчитанного предела прочности (1635,9 МПа) приведены в табл.4 и 5.

Получено надежное совпадение расчетных данных и практических результатов.

Пример 2. Испытания режущего инструмента.

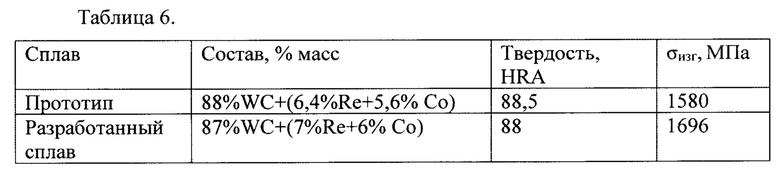

Предел прочности разработанного сплава -1700 МПа соответствует (превышает), тогда как предел прочности прототипа ниже рекомендаций ГОСТ 3882-74 (табл.6).

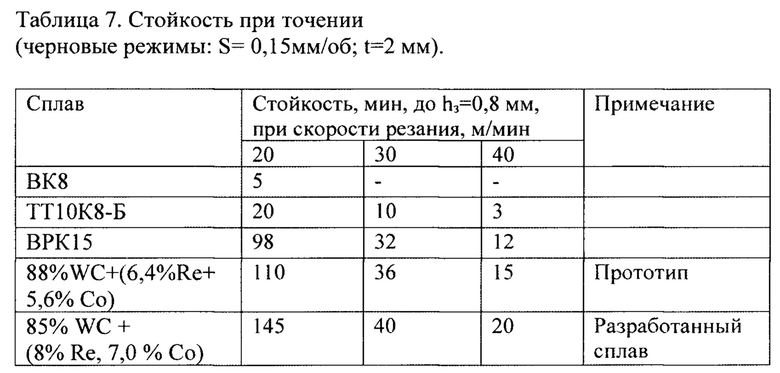

Эффективность разработанного сплава оценивали при точении жаропрочного сплава ХН77ТЮР. Провели расширенные испытания: не только прототипа и разработанного сплава, но также сплавов ВК8-ОМ и ТТ10К8-Б с кобальтовой связкой, предназначенных для черновой обработки по ГОСТ 3882-74 (ИСО 513-75), и сплава ВРК15 с кобальт-рениевой связкой, производимого промышленностью (табл.7).

Инструмент - резцы, со сменными пластинками 12,7x12,7x4,75 мм (SNUN 0363 по ISO 03111; ГОСТ 19042-80).

Критерий отказа инструмента - величина фаски износа задней поверхности (h3). h3=0,8 мм для черновой обработки (В.И. Баранчиков, А.С. Тарапанов, Г.А. Харламов. Обработка специальных материалов в машиностроении. Справочник. М. Машиностроение. 2002. 264 с). Глубину резания (t, мм) и подачу (S мм/об) для черновой обработки назначали по справочнику (Баранчиков В.И., Тарапанов А.С, Харламов Г.А. «Обработка специальных материалов в машиностроении». Справочник. М. Машиностроение. 2002. 264 с); скорость резания варьировали в пределах 20-40 м/мин.

Стойкость инструментов из сплавов с кобальт-рениевой связкой выше, чем из сплавов с кобальтовой связкой. Последние практически не работоспособны при скорости резания 40 м/мин. Изобретение - сплав, состав которого разработан на базе обоснованных и заранее заданных свойств, показал лучшие результаты, стойкость на 10-30% выше, чем инструментов с кобальт-рениевой связкой, включая прототип.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - повышение стойкости инструмента при черновой обработке труднообрабатываемых материалов за счет использования инструмента из твердого сплава с кобальт-рениевой связкой с пределом прочности при изгибе не менее 1617 МПа и твердостью не менее 88 HRA.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

• объект из области порошковой металлургии, а именно твердых сплавов на основе карбида вольфрама со связующим, легированным рением, при осуществлении заявленного технического решения предназначен для черновой обработки труднообрабатываемых материалов за счет получения предела прочности при изгибе не менее 1617 МПа и твердости не менее 88 HRA;

• для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

• объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердый сплав для получистовой обработки труднообрабатываемых материалов | 2024 |

|

RU2828339C1 |

| Твердый сплав для чистовой обработки труднообрабатываемых материалов | 2024 |

|

RU2828338C1 |

| Способ определения прочности и твердости материалов | 2023 |

|

RU2820510C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2012 |

|

RU2521747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СЛОЖНОГО КАРБОНИТРИДА ТИТАНА-ТАНТАЛА-ВОЛЬФРАМА | 2004 |

|

RU2270737C1 |

| СПЕЧЁННЫЙ ТВЁРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2693415C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1990 |

|

SU1783853A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ЛИТОГО ЭВТЕКТИЧЕСКОГО КАРБИДА ВОЛЬФРАМА И ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2470083C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЁННОГО ТВЁРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2018 |

|

RU2675875C1 |

Изобретение относится к порошковой металлургии, в частности к твердым сплавам на основе карбида вольфрама со связующим, легированным рением, для черновой обработки труднообрабатываемых материалов. Может использоваться для обработки сплавов на основе тугоплавких металлов, жаропрочных, коррозионно-стойких сталей и сплавов. Твердый сплав на основе карбида вольфрама для черновой обработки резанием труднообрабатываемых материалов содержит карбид вольфрама и 13 мас.% связующего, содержащего 52-55 мас.% рения, остальное кобальт. Твердость сплава составляет не менее 88 HRA, предел прочности при изгибе не менее 1617 МПа. Предел прочности при изгибе (σизг) и твердость (Н) сплава связаны с объемным содержанием связующего (Vсв) и/или карбидной фазы (Vк), определяющими состав сплава, следующими соотношениями: σизг=53,0Vсв [об. %] + 936,3=53(100-Vк) [об. %] + 936,3 [МПа]; H=-0,419Vсв [об. %] + 93,67=-0,419(100-Vк) [об. %] + 93,67 [HRA]. Обеспечивается повышение стойкости инструмента при черновой обработке труднообрабатываемых материалов. 7 табл., 2 пр.

Твердый сплав на основе карбида вольфрама для черновой обработки резанием труднообрабатываемых материалов, содержащий карбид вольфрама и связующее, содержащее 52-55 мас.% рения, остальное кобальт, отличающийся тем, что он содержит 13 мас.% связующего и имеет твердость не менее 88 HRA и предел прочности при изгибе не менее 1617 МПа, при этом предел прочности при изгибе (σизг) и твердость (Н) сплава связаны с объемным содержанием связующего (Vсв) и/или карбидной фазы (Vк), определяющими состав сплава, следующими соотношениями:

σизг=53,0Vсв [об. %] + 936,3=53(100-Vк) [об. %] + 936,3 [МПа];

H=-0,419Vсв [об. %] + 93,67=-0,419(100-Vк) [об. %] + 93,67 [HRA].

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2012 |

|

RU2521747C1 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ | 1991 |

|

RU2012647C1 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1991 |

|

RU2027791C1 |

| СОСТАВ ТВЕРДОСПЛАВНОГО МАТЕРИАЛА | 1995 |

|

RU2105825C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "ЧАКАПУЛИ" | 2013 |

|

RU2512983C1 |

| WO 1993017141 A1, 02.09.1993. | |||

Авторы

Даты

2024-10-09—Публикация

2024-01-18—Подача