Изобретение относится к исследованию механических свойств материалов, в частности к определению предела прочности при поперечном изгибе и твердости твердых сплавов, состоящих из карбида вольфрама и кобальт-рениевого связующего.

Известен способ определения прочности металлических материалов, при котором в испытании на растяжение определяется усилие, вызывающее разрушение образца. Предел прочности определяют как отношение разрушающего усилия к площади сечения образца (ГОСТ 1497-84. Металлы. Методы испытаний на растяжение). Однако при этом отсутствует связь между пределом прочности материала (стали, сплава) с его структурой и химическим составом. Каждое испытание относится только к одному конкретному материалу, это не позволяет прогнозировать свойства материалов (сталей) другого состава.

Известен способ определения предела прочности твердых сплавов (σизг), который заключается в определении разрушающего усилия, приложенного к середине образца, лежащего на двух опорах, и последующего определения σизг расчетом (ГОСТ 20019-74. Сплавы твердые спеченные. Метод определения предела прочности при поперечном изгибе). Недостатком данного способа является то, что для него также отсутствует связь между прочностью твердого сплава с его составом и структурой, т.к. каждое испытание относится только к одному конкретному материалу, это не позволяет прогнозировать свойства материалов других твердых сплавов.

Известен способ определения прочности металлических материалов, в котором предел прочности  стали рассчитывают по значению твердости металла (ИВ): σв (МПа)=9,81К⋅НВ, где коэффициент «К» зависит от материала (Материаловедение. Под ред. Б.Н Арзамасова, Г.Г. Мухина М. Издательство МГТУ имени Н.Э. Баумана. 2001. 646 с). Способ не требует изготовления специальных образцов. Недостатком данного способа является то, что связь между прочностью металлического материала и его структурой и химическим составом отсутствует, т.к. коэффициент «К» является обобщающим: для сталей, медных сплавов, алюминиевых сплавов, без учета конкретных марок материала (химического состава сталей и сплавов).

стали рассчитывают по значению твердости металла (ИВ): σв (МПа)=9,81К⋅НВ, где коэффициент «К» зависит от материала (Материаловедение. Под ред. Б.Н Арзамасова, Г.Г. Мухина М. Издательство МГТУ имени Н.Э. Баумана. 2001. 646 с). Способ не требует изготовления специальных образцов. Недостатком данного способа является то, что связь между прочностью металлического материала и его структурой и химическим составом отсутствует, т.к. коэффициент «К» является обобщающим: для сталей, медных сплавов, алюминиевых сплавов, без учета конкретных марок материала (химического состава сталей и сплавов).

В качестве прототипа выбран способ определения прочности материалов путем предварительного определения механических свойств с последующей математической обработкой результатов (патент РФ № 2758685, опубликован 01.11.2021). В прототипе определяют разрушающую силу (следовательно, и предел прочности при растяжении) поверхностно упрочненной стали с различными свойствами разных структурных составляющих определением твердости по сечению детали от поверхности к сердцевине, а затем устанавливают корреляционную зависимость между измеренной твердостью и разрушающим усилием.

Недостатком прототипа, в том числе технической проблемой, является отсутствие связи между составом материала и пределом прочности, т.к. зависимость корректна только для одной марки стали. Это не позволяет расширить установленную закономерность между разрушающей силой и структурой для сталей другого состава, т.е. прогнозировать их свойства невозможно. Кроме того, способ предназначен для определения разрушающей силы (предела прочности) только при растяжении, т.к. в основу способа положена зависимость предела прочности при растяжении от твердости по  Это не позволяет определить предел прочности при изгибе, и твердость - свойства, регламентируемые ГОСТ 3882-74 для твердых сплавов, т.к. в прототипе определяется твердость не материала, а его различных структурных составляющих. Задачей изобретения и технической проблемой является определение прочности при изгибе

Это не позволяет определить предел прочности при изгибе, и твердость - свойства, регламентируемые ГОСТ 3882-74 для твердых сплавов, т.к. в прототипе определяется твердость не материала, а его различных структурных составляющих. Задачей изобретения и технической проблемой является определение прочности при изгибе  и твердости (Н) твердых сплавов состоящих из карбида вольфрама (WC) и кобальт-рениевого связующего (Re+Co).

и твердости (Н) твердых сплавов состоящих из карбида вольфрама (WC) и кобальт-рениевого связующего (Re+Co).

В основу заявленного изобретения был положен технический результат - возможность определения предела прочности при поперечном изгибе

и твердости (Н [HRA]) твердого сплава, состоящего из карбида WC и связующего (Re+Co), предназначенного для обработки труднообрабатываемых материалов, на основе установления корреляционной связи между составом сплава и его свойствами: пределом прочности при поперечном изгибе σизг и твердостью Н. Это исключает изготовление опытных образцов, сокращает время на подготовку производства, а также позволяет прогнозировать свойства твердых сплавов, состоящих из карбида вольфрама WC и связующего (Re+Co).

и твердости (Н [HRA]) твердого сплава, состоящего из карбида WC и связующего (Re+Co), предназначенного для обработки труднообрабатываемых материалов, на основе установления корреляционной связи между составом сплава и его свойствами: пределом прочности при поперечном изгибе σизг и твердостью Н. Это исключает изготовление опытных образцов, сокращает время на подготовку производства, а также позволяет прогнозировать свойства твердых сплавов, состоящих из карбида вольфрама WC и связующего (Re+Co).

Технический результат достигается тем, что для определения прочности и твердости материала - твердого сплава, состоящего из карбида вольфрама (WC) и связующего, содержащего рений (Re) и кобальт (Со), путем предварительного определения механических свойств с последующей математической обработкой результатов, предварительно определяют предел прочности при поперечном изгибе  для этого прикладывают разрушающее усилие к середине образца, лежащего на двух опорах, и измеряют его, далее измеряют твердость по Роквеллу по шкале HRA (Н) образцов твердых сплавов с разным содержанием карбида и связующего и разным составом связующего, устанавливают корреляционную зависимость между

для этого прикладывают разрушающее усилие к середине образца, лежащего на двух опорах, и измеряют его, далее измеряют твердость по Роквеллу по шкале HRA (Н) образцов твердых сплавов с разным содержанием карбида и связующего и разным составом связующего, устанавливают корреляционную зависимость между  и Н и объемным содержанием связующего

и Н и объемным содержанием связующего  и/или карбидной фазы

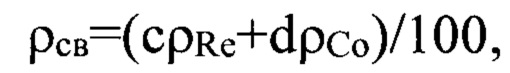

и/или карбидной фазы  функционально связанных с составом сплава, определяют плотность связующего

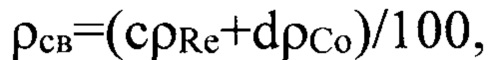

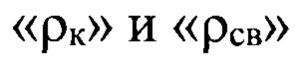

функционально связанных с составом сплава, определяют плотность связующего  по правилу аддитивности:

по правилу аддитивности:  где с и d - содержание рения и кобальта связке, % масс,

где с и d - содержание рения и кобальта связке, % масс,  - плотность рения и кобальта, с последующим определением объемного содержания связующего VCB и/или карбидной фазы VK, и затем предела прочности при поперечном изгибе

- плотность рения и кобальта, с последующим определением объемного содержания связующего VCB и/или карбидной фазы VK, и затем предела прочности при поперечном изгибе  и твердости (Н) по следующим зависимостям:

и твердости (Н) по следующим зависимостям:

при этом связь между объемным содержанием карбидной фазы  и связующего

и связующего  плотностью карбидной

плотностью карбидной  фазы и связующего

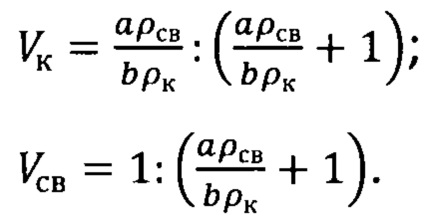

фазы и связующего  с массовым содержанием карбидной (а) фазы и связующего (b) определяется следующими зависимостями:

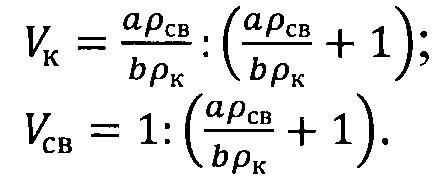

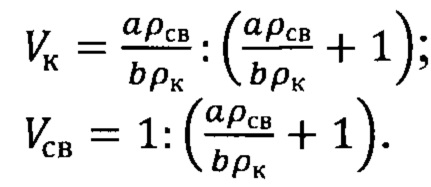

с массовым содержанием карбидной (а) фазы и связующего (b) определяется следующими зависимостями:

Изобретение поясняется:

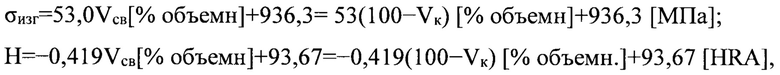

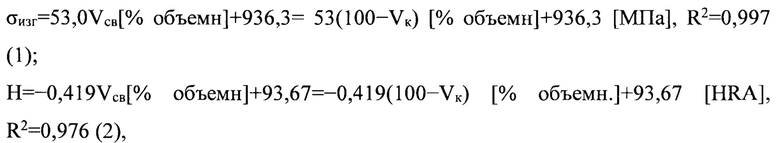

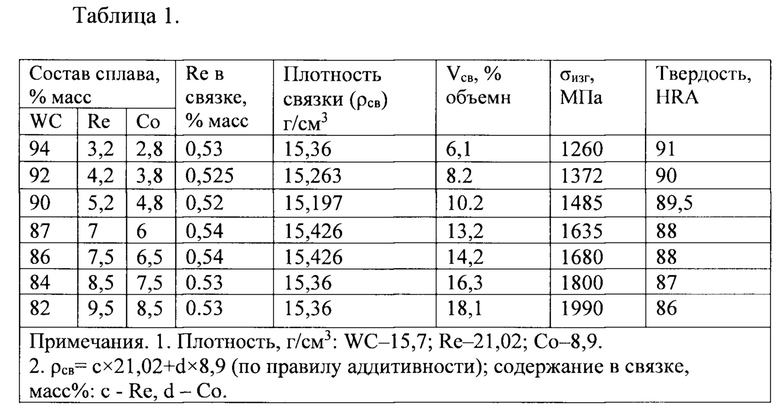

1. Обработкой экспериментальных данных предела прочности, определенного методом поперечного изгиба  и твердости по Роквеллу (Н, шкала «А») образцов твердых сплавов с разным содержанием карбида и связующего и разным составом связующего (табл. 1) с использованием приложения Microsoft Office Excel, 2016. В результате были установлены количественные зависимости предела прочности при изгибе

и твердости по Роквеллу (Н, шкала «А») образцов твердых сплавов с разным содержанием карбида и связующего и разным составом связующего (табл. 1) с использованием приложения Microsoft Office Excel, 2016. В результате были установлены количественные зависимости предела прочности при изгибе  и твердости (Н) от объемного содержания связующего

и твердости (Н) от объемного содержания связующего  и/или карбидной фазы

и/или карбидной фазы  с высокой достоверностью (коэффициент корреляции R2>0,9).

с высокой достоверностью (коэффициент корреляции R2>0,9).

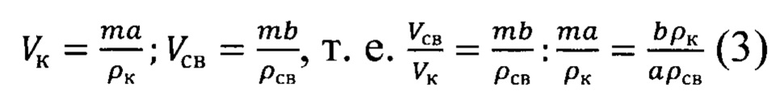

2. Математическим обоснованием функциональной связи между составом сплава и объемным содержанием связки и карбидной фазы, (формулы 1 - 5).

3. Примерами реализации изобретения: определение предложенным способом и экспериментально предела прочности при изгибе и твердости для сплавов заданного состава экспериментальных и промышленного производства (табл. 2, 3).

Способ определения прочности и твердости материала - твердого сплава, состоящего из карбида вольфрама (WC) и связующего, содержащего рений (Re) и кобальт (Со), путем предварительного определения механических свойств с последующей математической обработкой результатов, предварительно определяют: предел прочности при поперечном изгибе  для этого прикладывают разрушающее усилие к середине образца, лежащего на двух опорах, и измеряют его, далее измеряют твердость по Роквеллу по шкале HRA (Н) образцов твердых сплавов с разным содержанием карбида и связующего и разным составом связующего, устанавливают корреляционную зависимость между

для этого прикладывают разрушающее усилие к середине образца, лежащего на двух опорах, и измеряют его, далее измеряют твердость по Роквеллу по шкале HRA (Н) образцов твердых сплавов с разным содержанием карбида и связующего и разным составом связующего, устанавливают корреляционную зависимость между  и Н и объемным содержанием связующего

и Н и объемным содержанием связующего  и/или карбидной фазы

и/или карбидной фазы  функционально связанных с составом сплава, определяют плотность связующего

функционально связанных с составом сплава, определяют плотность связующего  по правилу аддитивности:

по правилу аддитивности:  где с и d - содержание рения и кобальта связке, % масс,

где с и d - содержание рения и кобальта связке, % масс,  - плотность рения и кобальта, с последующим определением объемного содержания связующего VCB и/или карбидной фазы VK и затем предела прочности при поперечном изгибе

- плотность рения и кобальта, с последующим определением объемного содержания связующего VCB и/или карбидной фазы VK и затем предела прочности при поперечном изгибе  и твердости (Н) по следующим зависимостям:

и твердости (Н) по следующим зависимостям:

при этом связь между объемным содержанием карбидной фазы  и связующего

и связующего  плотностью карбидной

плотностью карбидной  фазы и связующего

фазы и связующего  с массовым содержанием карбидной (а) фазы и связующего (b) определяется следующими зависимостями:

с массовым содержанием карбидной (а) фазы и связующего (b) определяется следующими зависимостями:

Количественные зависимости предела прочности при изгибе  и твердости (Н) от объемного содержания связующего

и твердости (Н) от объемного содержания связующего  и/или карбидной фазы

и/или карбидной фазы  установлены в результате корреляционного анализа экспериментальных данных, приведенных в таблице 1, с использованием приложения Microsoft Office Excel, 2016 с высокой степенью достоверности (коэффициент корреляции R2>0,9; формулы 1, 2).

установлены в результате корреляционного анализа экспериментальных данных, приведенных в таблице 1, с использованием приложения Microsoft Office Excel, 2016 с высокой степенью достоверности (коэффициент корреляции R2>0,9; формулы 1, 2).

Объемное содержание связки  и карбидной фазы

и карбидной фазы  функционально связаны с составом сплава.

функционально связаны с составом сплава.

Пусть «m» - масса сплава; «а» и «b» - содержание (масс. %) карбидной фазы и связки, соответственно;  - плотность карбидной фазы и связки (г/см3), тогда:

- плотность карбидной фазы и связки (г/см3), тогда:

При известном составе сплава VCB и VK определяются решением следующей системы уравнений:

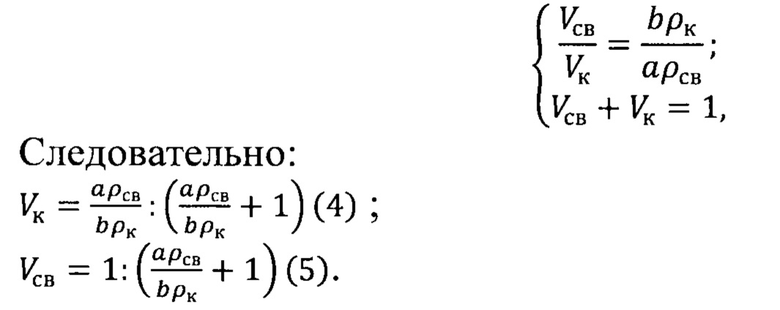

Плотность  в формулах 4 и 5:

в формулах 4 и 5:

- состав карбидной фазы постоянный - WC, плотность также постоянна: ρк=15,7 г/см3;

- состав связующего переменный: ρсв определяется по принципу аддитивности (Б.Г. Лифшиц, B.C. Крапошин, Я.Л. Линецкий. Физические свойства металлов и сплавов. М. Металлургия. 1980. 519 с):

где «с» и «d» - содержание Re и Со % масс. соответственно.

где «с» и «d» - содержание Re и Со % масс. соответственно.

Пример реализации изобретения.

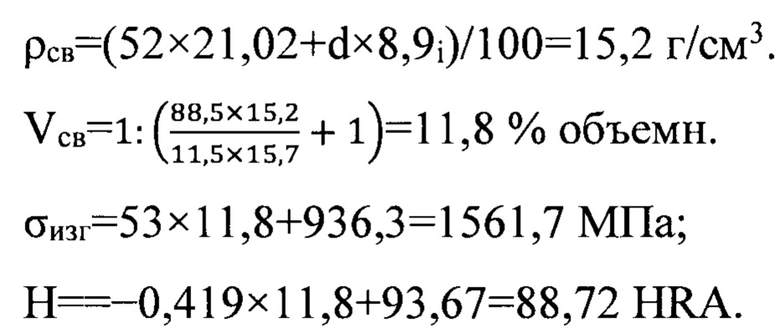

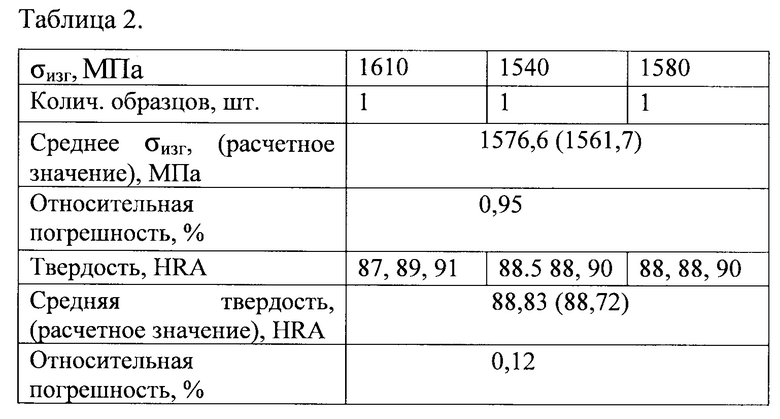

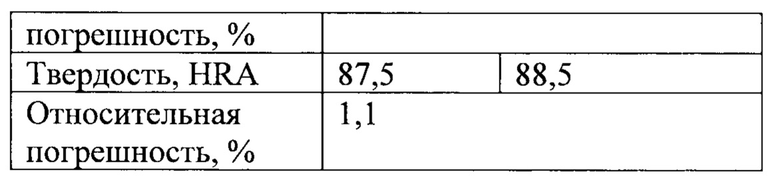

Пример 1. Определение предела прочности и твердости сплава 88,5%WC+(6%Re+5,5%Co)

Определение предела прочности и твердости разработанным способом.

Состав связующего: Re - 52% масс. Со - 48% масс.

Фактические значения прочности (3 образца) и твердости (3 измерения на каждом образце) экспериментального сплава и относительные погрешности по сравнению с вычисленными значениями (1561,7 МПа; 88,72 HRA) приведены в табл. 2.

Получено надежное совпадение данных, полученных разработанным способом, и практических результатов; относительная погрешность менее 1%.

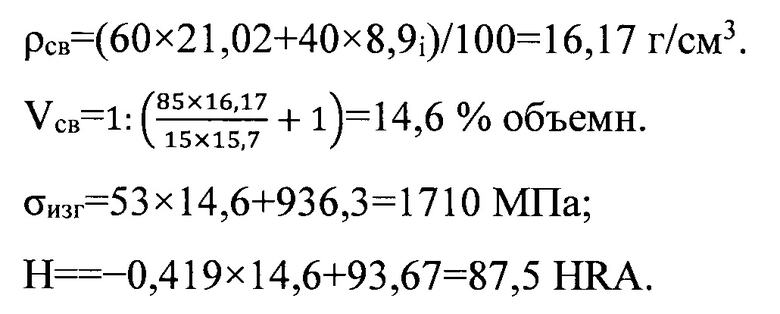

Пример 2

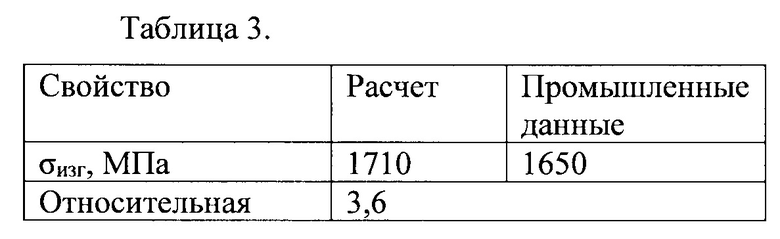

Определение разработанным способом предела прочности и твердости сплава ВРК15 85%WC+(9Re+6%Co), производимого промышленностью.

Определение предела прочности и твердости.

Состав связующего: Re - 60% масс. Со - 40%

В табл. 3 для сплава ВРК15 приведены значения прочности и твердости: разработанным способом (формулы 1 и 2), по промышленным данным (A.M. Адаскин. Разработка твердых сплавов на основе карбида вольфрама с кобальторениевой связкой. Вестник машиностроения. - 2022. №11. С.72-76), а также значения погрешности относительно промышленных данных.

Получено надежное совпадение данных, полученных разработанным способом, и промышленных результатов; относительная погрешность менее 4%.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - возможность определения предела прочности при изгибе  и твердости (Н [HRA]) твердого сплава, состоящего из карбида WC и связующего (Re+Co), предназначенного для обработки труднообрабатываемых материалов, на основе установления корреляционной связи между составом сплава и его свойствами: пределом прочности при изгибе σизг и твердостью Н. Это исключает изготовление опытных образцов, сокращает время на подготовку производства, а также позволяет прогнозировать свойства твердых сплавов, состоящих из карбида вольфрама WC и связующего (Re+Co).

и твердости (Н [HRA]) твердого сплава, состоящего из карбида WC и связующего (Re+Co), предназначенного для обработки труднообрабатываемых материалов, на основе установления корреляционной связи между составом сплава и его свойствами: пределом прочности при изгибе σизг и твердостью Н. Это исключает изготовление опытных образцов, сокращает время на подготовку производства, а также позволяет прогнозировать свойства твердых сплавов, состоящих из карбида вольфрама WC и связующего (Re+Co).

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

• объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для исследования механических свойств материалов, в частности для определения предела прочности при изгибе и твердости твердых сплавов, состоящих из карбида вольфрама и кобальт-рениевого связующего;

• для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

• объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердый сплав для получистовой обработки труднообрабатываемых материалов | 2024 |

|

RU2828339C1 |

| Твердый сплав для черновой обработки труднообрабатываемых материалов | 2024 |

|

RU2828336C1 |

| Твердый сплав для чистовой обработки труднообрабатываемых материалов | 2024 |

|

RU2828338C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ЛИТОГО ЭВТЕКТИЧЕСКОГО КАРБИДА ВОЛЬФРАМА И ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2470083C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1990 |

|

SU1783853A1 |

| Способ получения твердых сплавов с округлыми зернами карбида вольфрама для породоразрушающего инструмента | 2018 |

|

RU2687355C1 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1991 |

|

RU2027791C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2012 |

|

RU2521747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

Изобретение относится к исследованию механических свойств материалов, в частности к определению предела прочности при поперечном изгибе (σизг [МПа]) и твердости (Н [HRA]) твердых сплавов, состоящих из карбида вольфрама и кобальт-рениевого связующего, предназначенных для обработки труднообрабатываемых материалов. Сущность: предварительно определяют предел прочности при поперечном изгибе (σизг) для этого прикладывают разрушающее усилие к середине образца, лежащего на двух опорах, и измеряют его, далее измеряют твердость по Роквеллу по шкале HRA (Н) образцов твердых сплавов с разным содержанием карбида и связующего и разным составом связующего, устанавливают корреляционную зависимость между σизг и Н и объемным содержанием связующего (VСВ) и/или карбидной фазы (VК) функционально связанных с составом сплава. Определяют плотность связующего (ρсв) по правилу аддитивности: ρсв = (cρRe+dρCo)/100, где c и d - содержание рения и кобальта связке, % масс., ρRe и ρCo - плотность рения и кобальта, с последующим определением объемного содержания связующего Vсв и/или карбидной фазы VК и затем предела прочности при поперечном изгибе (σизг) и твердости (Н) по зависимостям. Технический результат: возможность прогнозировать свойства твердых сплавов, состоящих из карбида вольфрама WC и связующего (Re+Co). 1 з.п. ф-лы, 3 табл.

1. Способ определения прочности и твердости материала - твердого сплава, состоящего из карбида вольфрама (WC) и связующего, содержащего рений (Re) и кобальт (Со), путем предварительного определения механических свойств с последующей математической обработкой результатов, отличающийся тем, что предварительно определяют: предел прочности при поперечном изгибе (σизг), для этого прикладывают разрушающее усилие к середине образца, лежащего на двух опорах, и измеряют его, далее измеряют твердость по Роквеллу по шкале HRA (Н) образцов твердых сплавов с разным содержанием карбида и связующего и разным составом связующего, устанавливают зависимость между σизг и Н и объемным содержанием связующего (VCB) и/или карбидной фазы (VK), функционально связанных с составом сплава, определяют плотность связующего (ρсв) по правилу аддитивности: ρсв = (cρRe+dρCo)/100, где с и d - содержание рения и кобальта связке, % масс., ρRe и ρCo - плотность рения и кобальта, с последующим определением объемного содержания связующего VCB и/или карбидной фазы VK, и затем предела прочности при поперечном изгибе (σизг) и твердости (Н) по следующим зависимостям:

σизг=53,0 VCB [% об.]+936,3=53 (100-VК) [% об.]+936,3 [МПа];

H=-0,419 VCB [% об.]+93,67=-0,419 (100-VК) [% об.]+93,67 [HRA].

2. Способ по п. 1, в котором связь между объемным содержанием карбидной фазы (VK) и связующего (VCB), плотностью карбидной (ρк) фазы и связующего (ρсв) с массовым содержанием карбидной (а) фазы и связующего (b) определяется следующими зависимостями:

| Способ определения прочности материалов | 2020 |

|

RU2758685C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| Способ неразрушающего контроля качества деталей | 1990 |

|

SU1796985A1 |

| CN 203299056 U, 20.11.2013. | |||

Авторы

Даты

2024-06-04—Публикация

2023-12-28—Подача