Изобретение относится к контактным устройствам для массообменных аппаратов и может быть использовано в химической, нефтехимической, нефтегазоперерабатывающей и пищевой промышленности для проведения процессов абсорбции и ректификации в системах газ (пар)-жидкость.

Известна колонна для абсорбционных и ректификационных аппаратов, состоящая из ситчатой тарелки, представляющей собой перфорированный канал прямоугольной формы с гори- , зонтальным основанием. Канал по винтовой спиральной линии, опускается к периферии тарелки с уклоном, обеспечивающим -стек ание жидкости по каналу слоем равной толщины с заданной скоростью. Боковой стенкой канала служит металлическая полоса, прикрепленная к тарелке.

Жидкость, прошедшая по всему каналу, поступает от центра тарелки к ее периферии в переливной патрубок и направляется через выносной теплообменник на ниже расположенную тарелку, у которой спиральный канал направлен по винтовой линии к центру тарелки от периферии.

затем через сливной патрубок и стакан жидкость направляется на следующую тарелку,,Газ барботирует через отверстия, просверленные в основании канала, в результате чегопроисходит массообмен между жидкой и газообразной фазами. Конструкция описываемого контактного устройства

10 позволяет создать организованный поток жидкости по тарелке и регулировать время пребывания ее на тарелке

1.

Недостатком является сложность

15 конструкции переливного устройства.

Известна также колонна, состоящая из корпуса, массообменной тарелки с подвижными лепестками, снабженными направленно просечными от-

20 верстиями различной формы и размеров, кольцевого переливного устройства, образованного кольцевой перегородкой тарелки и стенкой корпуса и сливной трубы. При работе устройства газ снизу проходит через щели между лепестками и через просечные отверстия вводится в слой жидкости на тарелке. Жидкость поступает с вышележащей тарелки по переливной трубе в центр тарелки и, взаимодейстуя с потоком газа, образует газоидкостную эмульсию, которая, двигась по поверхности тарелки, переивается через кольцевой перелив, отуда сливается по сливной трубе на ижележащую тарелку. При необходиости создания дополнительного контакта фаз отверстия в лепестках выолнены так, что при движении газа в зазоре между лепестками происхоит эжектирование жидкости газовым потоком и в барботажный слой жидкости поступает образованная при этом газо-жидкостная эмульсия. На тарелке создается две зоны контакта фаз: при эжектировании жидкости газом через направленные просечные от- верстия и при вдуве газо-жидкостной эмульсии в барботажный слой. Эта тарелка имеет развитую поверхность массообменаи большую производртельность .

Однако, эти тарелки недостаточно эффективны для осуществления процессов четкого разделения, так как поверхность контакта фаз сравнительно небольшая и время контакта фаз незначительно.

Известен также массообменный аппарат, включающий контактную часть и переливное устройство, выполненное в виде усеченного конуса с перфорацией 3J .

Это устройство за счет наличия слива позволяет увеличить поверхность контакта фаз, но содержит движущиеся части, усложняющие конструкцию и требующие лишних затрат энергии.

.Известна также колонна для проведения массообменных процессов, состоящая из корпуса и расположенных по высоте его контактных устройств , каждое из которых включает перфорированную тарелку с просечными отверстиями, на которой установлена цилиндрическая перегородка и коаксиально ей спиральная перегородка и центральное перелив- . ное устройство. При работе тарелки жидкость поступает на тарелку сверху по внутренней стенке аппарата. Под действием потока газа, проходящего снизу через просечки в основании тарелки, жидкость устремляется по спиральному каналу в центр тарелки. При начальных скоростях газового потока жидкость движется равномерным потоком в нижней части канала над просечками. С увеличением скорости газового потока она распределяется по стенкам канала-и достигает кромки спиральной перегородки, создавая тем самым развитую поверхность контакта фаз. Проходя путь от края диска к центру, жидкость и некоторая часть газа попадает в цилиндрическую перегородку, в которой происходит сепарация газа, выходящего через патрубок, а жидкость направляется в центральное переливное устройство, через которое отводится к стенке аппарата к наружному спиральнол витку нижележащей тарелки. Газовый поток, поступая через просечки, контактирует с жидкостным потоком. Капли жидкости, увлекаемые газом, отбрасываются центробежной силой к стенке аппарата. Это обеспечивает надежную сепарацию газового потока, идущего на вышележащую тарелку. Данная тарелка обладает большой пропускной способностьн по газовой фазе и довольно развитой поверхностью контакта фаз 4.

Однако, она имеет весьма малую пропускную способность по жидкости из-за высокой напряженности центрального Перелива, недостаточно эффективна для осуществления процессов четкого разделения, имеет сравнительно небольшой диапазон изменения рабочих нагрузок.

Цель изобретения - повышение эффективности разделения за счет дополнительной зоны контакта фаз, увеличение диапазона устойчивой работы контактного устройства за счет использования кинетической энергии вращающегося жидкостного потока и обеспечение возможности саморегулирования живого сечения переливного устройства.

Поставленная цель доЬтигается тем, что колонна снабжена установленной под тарелкой кольцевой обечайкой с клапанами в нижней части.

Переливное устройство выполнено в виде кольцевого кармана с установленным под ним направляющим конусом, снабженным просечными элементами ,

Направляющий конус выполнен с живым сечением в 2-3 раза большим живого сечения тарелки и просечные элементы его направлены в сторону слва жидкости.

Над тарелкой установлено отбойное устройство, выЬолненное в виде усеченого конуса.

Отбойное устройство может быть выполнено в виде сферы.

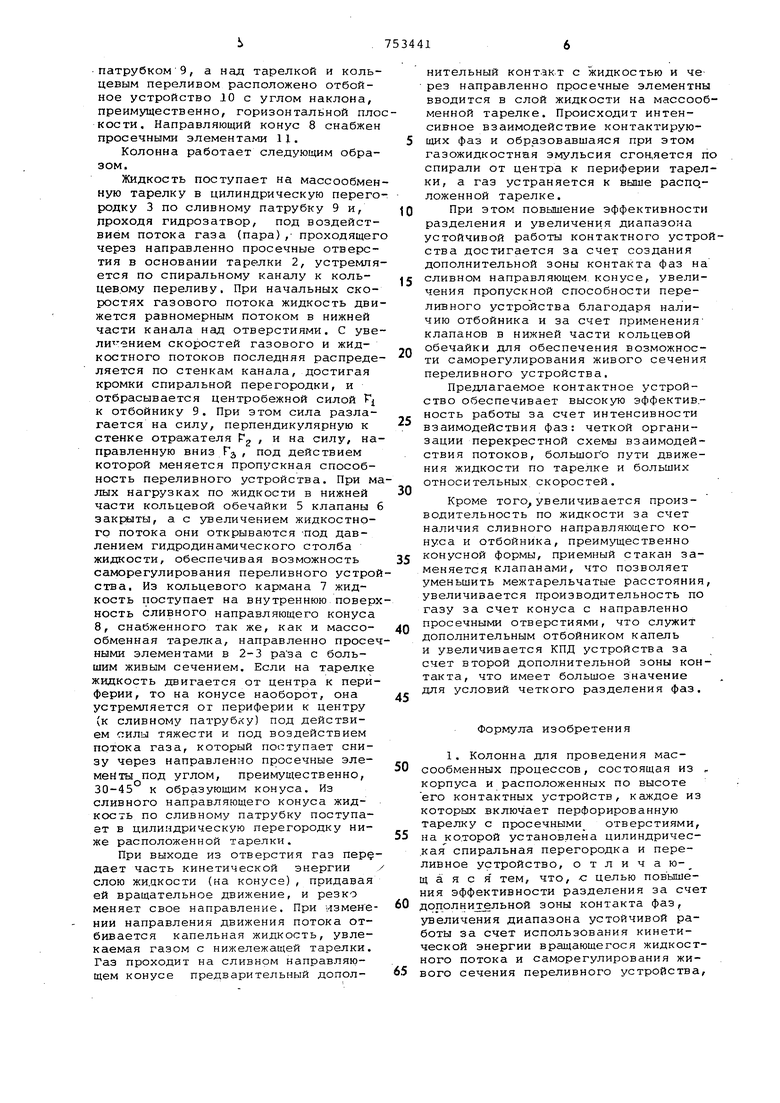

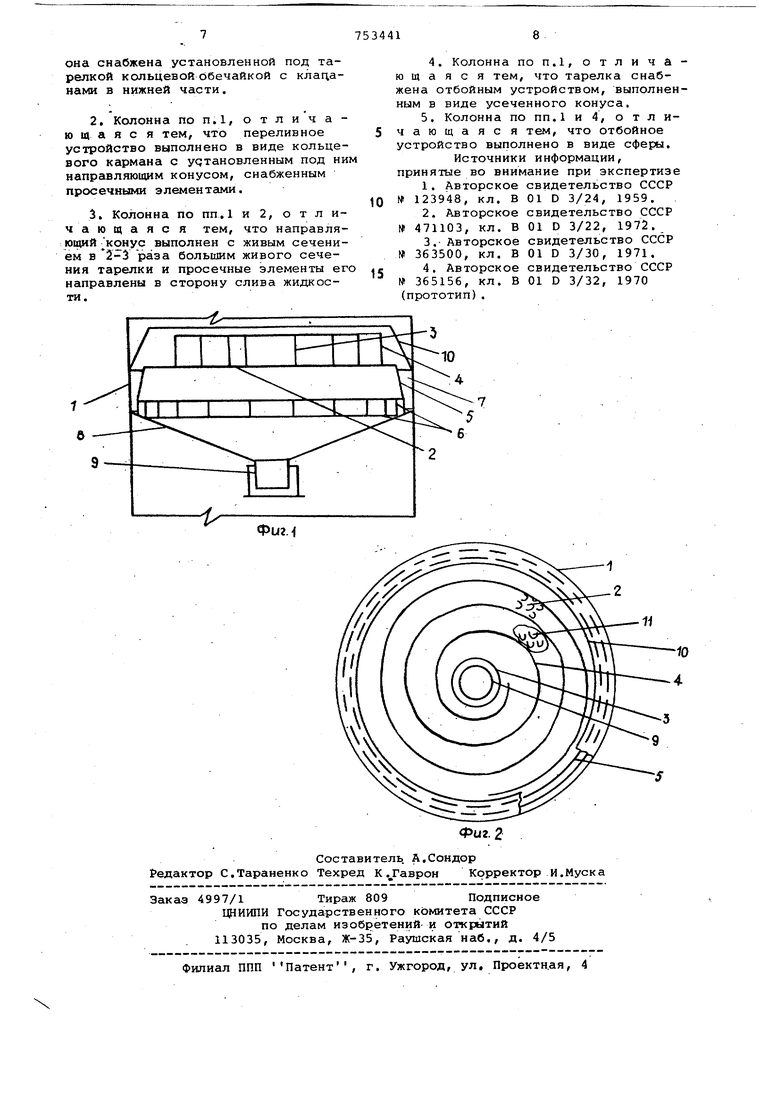

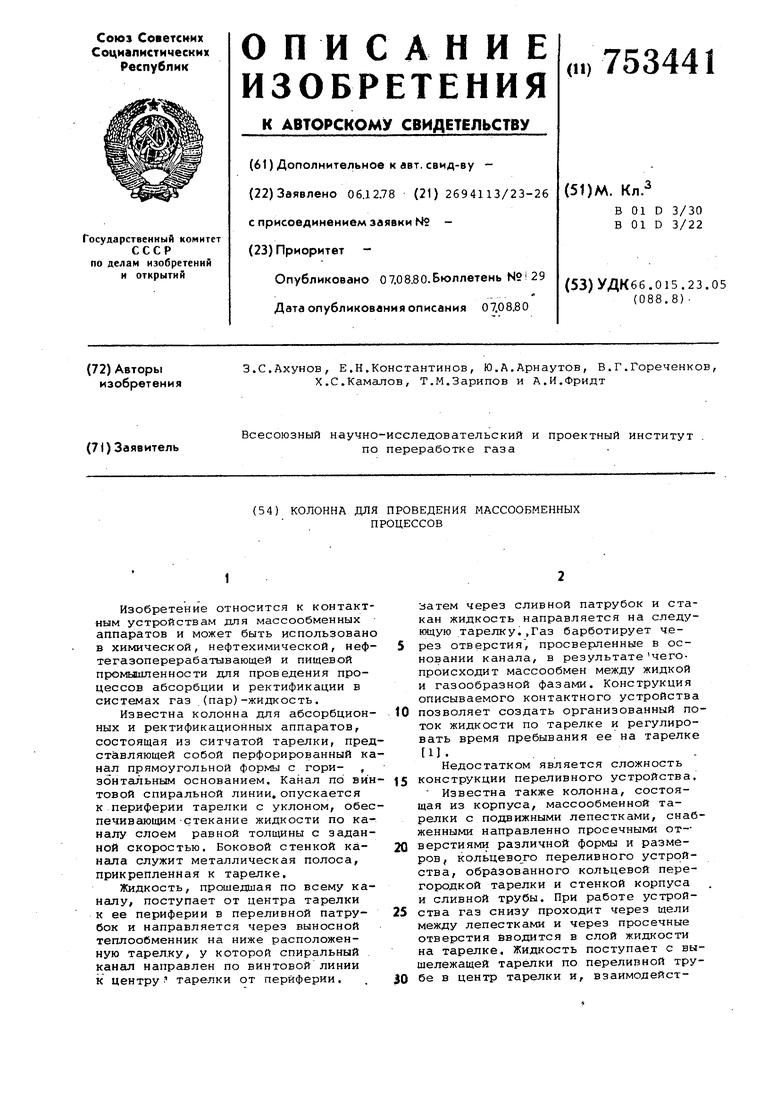

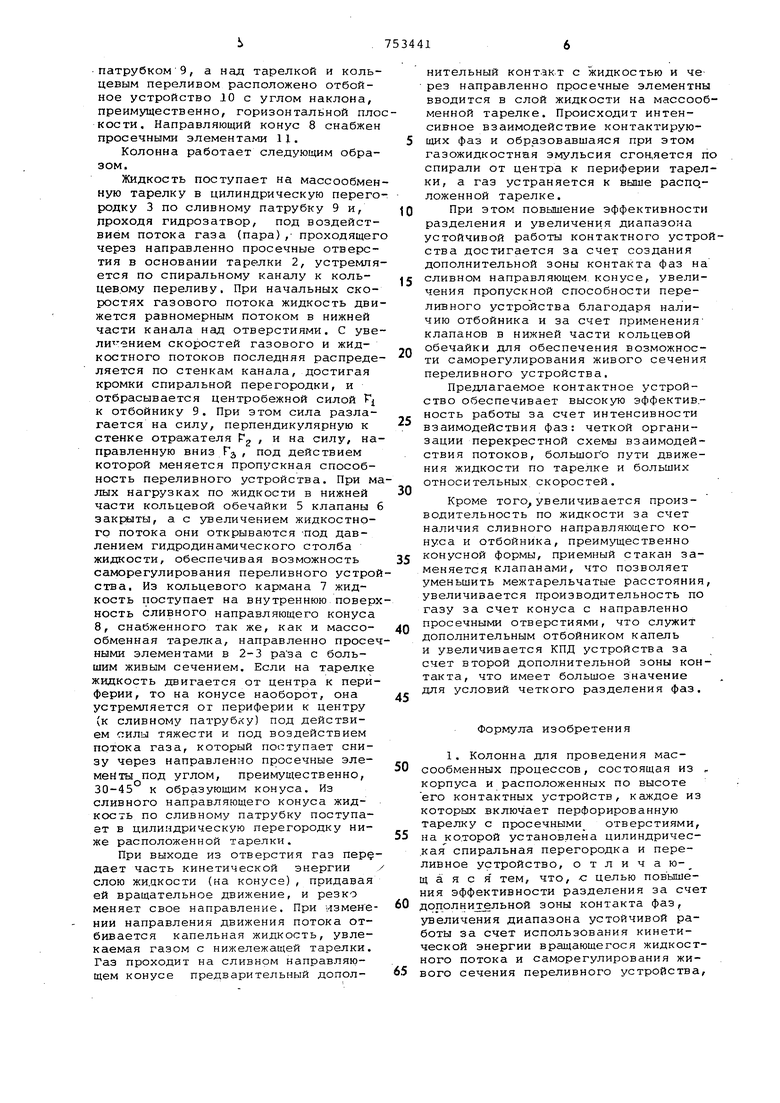

На фиг.1 изображено устройство, продольный разрез; на фиг . 2 - то же, вид в плане. . .

Устройство состоит из корпуса 1, закрепленной к его стенкам, массообменной тарелки 2 с центральной пере.городкой 3,. спиральной, перегородки 4 и кольцевой обечайки 5, образующей со стенками корпуса -переливное устроство, в нижней части которой располржены клапаны 6. Переливное устройство выполнено в виде кольцевого кармана 7, сливного направляющего конуса 8, расположенного под полотном тарелки 2 и заканчивающегося сливным патрубком9, а над тарелкой и коль цевым переливом расположено отбойное устройство 10 с углом наклона, преимущественно, горизонтальной пл кости. Направляющий конус 8 снабже просечными элементами 11. Колонна работает следую1дим обра зом. Жидкость поступает на массообме ную тарелку в цилиндрическую перего родку 3 по сливному патрубку 9 и, проходя гидрозатвор, под воздейст вием потока газа (пара) , проходящег через направленно просечные отверстия в основании тарелки 2, устремля ется по спиральному каналу к кольцевому переливу. При начальных скоростях газового потока жидкость дви жется равномерным потоком в нижней части канала над отверстиями. С уве ли ением скоростей газового и жидкостного потоков последняя распреде ляется по стенкам канала, достигая кромки спиральной перегородки, и отбрасывается центробежной силой Г к отбойнику 9. При этом сила разлагается на силу, перпендикулярную к стенке отр-ажателя Fg , и на силу, на правленную вниз РЗ, под действием которой меняется пропускная способность переливного устройства. При м лых нагрузках по жидкости в нижней части кольцевой обечайки 5 клапаны закрыты, а с увеличением жидкостного потока они открываются -под давлением гидродинамического столба жидкости, обеспечивая возможность саморегулирования переливного устро ства. Из кольцевого кармана 7 жидкость поступает на внутреннюю повер ность сливного направляющего конуса 8, снабженного так же, как и массообменная тарелка, направленно просе ными элементами в 2-3 раза с большим живым сечением. Если на тарелке жидкость двигается от центра к пери ферии, то на конусе наоборот, она устремляется от периферии к центру (к сливному патрубку) под действием силы тяжести и под воздействием потока газа, который поступает снизу через направленно просечные элемеМты под углом, преимущественно, 30-45 к образующим конуса. Из сливного направляющего конуса жидкость по сливному патрубку поступает в цилиндрическую перегородку ниже расположенной тарелки. При выходе из отверстия газ пер§ дает часть кинетической энергии слою жидкости (на конусе), придавая ей вращательное движение, и резко меняет свое направление. При измене нии направления движения потока отбивается капельная жидкость, увлекаемая газом с нижележащей тарелки. Газ проходит на сливном направляющем конусе предварительный дополнительный контакт с жидкостью и че рез направленно просечные элементны вводится в слой жидкости на массообменной тарелке. Происходит интенсивное взаимодействие контактирующих фаз и образовавшаяся при этом газожидкостная эмульсия сгон,яется по спирали от центра к периферии тарелки, а газ устраняется к выше распо.ложенной тарелке. При этом повышение эффективности разделения и увеличения диапазона устойчивой работы контактного устройства достигается за счет создания дополнительной зоны контакта фаз на сливном направляющем, конусе, увеличения пропускной способности переливного устройства благодаря наличию отбойника и за счет применения клапанов в нижней части кольцевой обечайки для обеспечения возможности саморегулирования живого сечения переливного устройства. Предлагаемое контактное устройство обеспечивает высокую эффективность работы за счет интенсивности взаимодействия фаз: четкой организации перекрестной схемы взаимодействия потоков, большого пути движения жидкости по тарелке и больших относительных скоростей. Кроме того увеличивается производительность по жидкости за счет наличия сливного направляющего конуса и отбойника, преимущественно конусной формы, приемный стакан заменяется клапанами, что позволяет уменьшить межтарельчатые расстояния, увеличивается производительность по газу за счет конуса с направленно просечными отверстиями, что служит дополнительным отбойником капель и увеличивается КПД устройства за счет второй дополнительной зоны контакта, что имеет большое значение для условий четкого разделения фаз. Формула изобретения 1. Колонна для проведения массообменных процессов, состоящая из корпуса и расположенных по высоте его контактных устройств, каждое из которых включает перфорированную тарелку с просечными отверстиями, на которой установлена цилиндричес,кая спиральная перегородка и переливное устройство, о т л и ч а ю- а; я с я тем, что, с целью повышеия эффективности разделения за счет ополни ;ельной зоны контакта фаз, увеличения диапазона устойчивой работы за счет использования кинетической энергии вращающегося жидкостного потока и саморегулирования жиого сечения переливного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапанная тарелка | 1982 |

|

SU1143432A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

| Контактный элемент массообменной тарелки | 1981 |

|

SU944596A1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| Массообменная тарелка | 1985 |

|

SU1301428A1 |

| Массообменный аппарат | 1973 |

|

SU526365A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1994 |

|

RU2060768C1 |

| Устройство для тепломассообмена и очистки газа | 1979 |

|

SU860796A1 |

Авторы

Даты

1980-08-07—Публикация

1978-12-06—Подача