Изобретение относится к области металлургии, а именно к аддитивному формированию деталей сложной формы из вольфрама и композитов на его основе с использованием фторидного передела вольфрама.

Современное производство изделий из металлического вольфрама основано на методах порошковой металлургии и заключается в прессовании вольфрамового порошка в пресс-формах, предварительном спекании полученных полуфабрикатов в вакууме при температуре от 1200 до 1300°С в печах косвенного нагрева и окончательном спекании в атмосфере газообразного водорода с нагревом до температуры 2900-3000°С при помощи пропускания электрического тока через заготовку. Описанная технология требует больших затрат электроэнергии и не позволяет получать компактные беспористые полуфабрикаты. Данная технология описана в [Зеликман А.Н., Никитин Л.С., Вольфрам. Москва. Металлургия. 1978 г].

Гидростатическое прессование крупногабаритных изделий и их последующее спекание в индукционных печах при температуре 2500-2600°С расширяет ассортимент выпускаемой продукции. Однако получение беспористых изделий или полуфабрикатов для последующей деформации является недостижимым в настоящий момент.

Получение плотных заготовок из вольфрама с использованием дуговой плавки значительно удорожает производство.

К основным недостаткам вышеописанных способов можно отнести низкую производительность, невозможность получения беспористых крупных изделий сложной конфигурации (диаметром более 15 мм).

Данные недостатки частично устраняются методами аддитивного формирования деталей, в частности методом селективного лазерного плавления. Известен способ получения изделия из поддающегося плавлению материала [патент RU 2186681 С2], заключающийся в послойном нанесении этого материала на горизонтальные плоскости, соответствующие сечениям 3D-модели формируемого изделия, включающий сканирование горизонтальной плоскости формируемого изделия соответствующей сечению 3D-модели формируемого изделия, дозированную подачу исходных компонентов на указанную плоскость и последующее сканирование в соответствии с последующей конфигурацией сечения 3D модели. Основными недостатками данного изобретения являются повышенные требования к качеству исходных порошков. Как правило, они должны быть подвергнуты сфероидизации - метод придания шарообразной формы частицам порошка; иметь определенный гранулометрический состав; обладать высокой химической однородностью и пониженным содержанием газообразных примесей - кислорода и азота. Также к недостатку данного способа при изготовлении деталей из вольфрама следует отнести высокую энергоемкость процесса. Так для спекания гранул вольфрама необходимо обеспечивать температуру локального воздействия, превышающую температуру плавления вольфрама 3422°С.

Описанные проблемы решаются при формировании заготовок методом химического газофазного осаждения вольфрама из смеси гексафторида вольфрама с газообразным водородом. Данная технология фторидного передела вольфрама позволяет получать плотные слои вольфрама разнообразной формы, практически неограниченной толщины и любых размеров (с учётом объёмов реактора). Перспективность использования этого метода показана в работах [Королев Ю.М. Фторидный передел в технологии вольфрама: Монография. - М.: Издательство «Спутник +», 2018. - 152 с.; Королев Ю.М., Столяров В.И. «Восстановление фторидов тугоплавких металлов водородом» - М.: Металлургия, 1981 и Красовский А.И.; Чужко Р.К., Балаховский О.А., Трегулов В.Р. «Фторидный процесс получения вольфрама. Физико-химические основы. Свойства металла». М.: Наука, 1981. 261 с.]. К недостаткам известного способа следует отнести необходимость изготовления сложной по форме подложки при изготовлении трёхмерных изделий, с последующим её удалением механическим путем или растворением в кислотах, а также загрязнение осажденных слоёв металла фтором, особенно на диффузионной стадии восстановления при температуре более 525°С.

Технология фторидного передела вольфрама была адаптирована для аддитивного производства сложных изделий из вольфрама в патенте [RU 2641596 C2], где предлагался способ получения вольфрамового изделия путём послойного нанесения вольфрама из газовой фазы: проводят сканирование изотермически нагретой горизонтальной плоскости формируемого изделия, соответствующей сечению 3D-модели, осуществляют дозированную дискретно-точечную струйную подачу газообразного гексафторида вольфрама и газообразного водорода на указанную плоскость, последующее вертикальное перемещение отсканированной плоскости с нанесённой на неё за счёт взаимодействия указанных исходных компонентов твердой поверхностью вниз на заданный шаг и сканирование в соответствии с последующей конфигурацией сечения 3D-модели. Дискретно-точечную подачу гексафторида вольфрама осуществляют центральной струей. Водород подают периферийной коаксиальной струей вокруг струи гексафторида вольфрама. К основным недостаткам данного способа относятся длительность процесса и большие расходы гексафторида вольфрама, соответственно приводящие к низкому КПД процесса.

Наиболее близким аналогом предложенного изобретения по технической сущности является способ производства композита из вольфрамовых волокон и вольфрама Wf/W [Coenen, J. W., et al. Tungsten Composite Materials for Fusion First Wall Applications. International Atomic Energy Agency, Division of Physical and Chemical Sciences, Vienna (Austria); 935 p; 3 May 2018]. Данный способ позволяет улучшить производительность аддитивного способа производства вольфрамовых изделий с использованием технологии фторидного передела при помощи объединения процесса химического осаждения вольфрама с методом химической инфильтрации. В результате процесса химической газовой инфильтрации вольфрамовых волокон (W-CVI) возможно изготавливать композиты Wf/W при температурах ниже 700°C и без необходимости дополнительной механической обработки. Авторами данный метод W-CVI был оптимизирован, в частности были определены следующие параметры процесса: расположение волокон, температура и расход газа. Использование данного метода W-CVI на волокнистой заготовке позволяет изготавливать композиты Wf/W с плотностью до 95% от теоретической. Основными недостатками указанного способа является сложность производства трёхмерных изделий, так как это потребует изготовления подложки сложной конфигурации, которую необходимо заполнять волокнами Wf.

Технической проблемой, на решение которой направлено настоящее изобретение является создание способа низкотемпературного формования фасонных изделий произвольной геометрии из вольфрама и его композитов путем химического осаждения связующего компонента из газовой фазы при температурах от 350 до 600°С.

Технический результат достигается тем, что используют способ аддитивного формирования деталей из вольфрама и композитов на его основе, характеризующийся тем, что проводят послойное нанесение вольфрамового порошкового материала на горизонтальную поверхность, осуществляя сканирование газовым соплом, обеспечивающим дозированную точечную подачу газовой смеси, в соответствии с сечением формируемой 3D-модели порошкового слоя, нагревают реакционную зону до температуры, необходимой для прохождения реакции восстановления газа-прекурсора, отличающийся тем, что в качестве порошкового материала используют порошковую смесь вольфрама, карбида вольфрама, меди, никеля, кобальта, а пространство между частицами порошкового материала заполняют вольфрамом и/или карбидом вольфрама, полученным из газовой фазы.

В альтернативном варианте способа нагревают реакционную зону изотермическим нагревом подложки и/или путём точечного селективного лазерного нагрева.

Формирование изделия проводят в вакуумном реакторе с холодной стенкой при значениях абсолютного давления от 100 Па до 100 кПа или при избыточном давлении по абсолютной величине от 100 до 120 кПа в токе инертного газа.

В качестве инертного газа используют аргон.

Сущность изобретения поясняется последующим детальным описанием, примерами и фигурами.

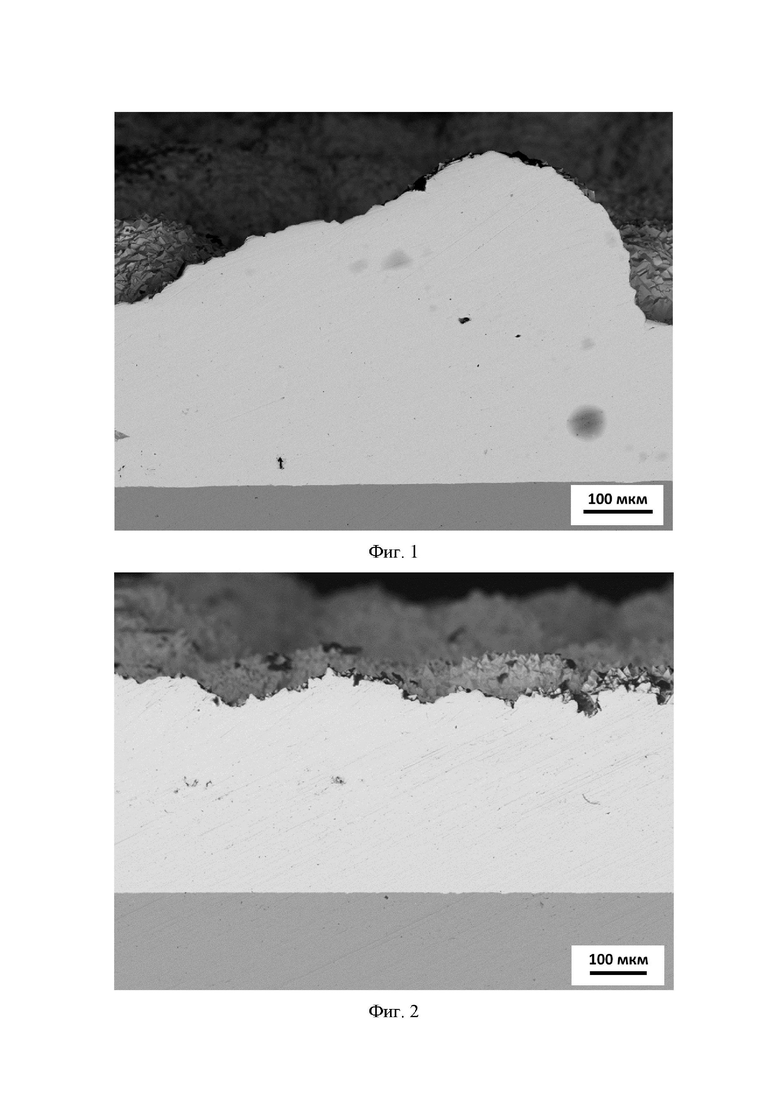

На фиг. 1 представлены изображения сканирующего электронного микроскопа поперечного сечения пластины из вольфрама, полученной путем пропитки порошковой вольфрамовой засыпки из газовой фазы при 400°С в течение 5 часов.

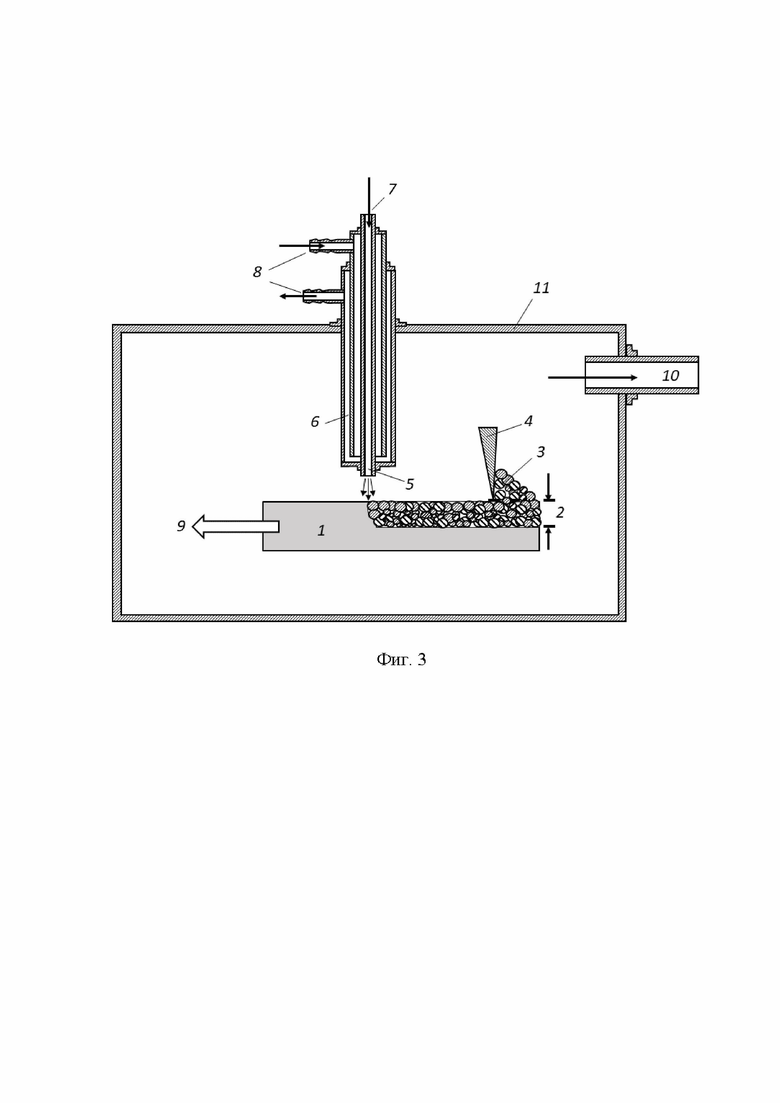

На фиг. 2 представлены изображения сканирующего электронного микроскопа поперечного сечения пластины из вольфрама, полученной путем пропитки порошковой вольфрамовой засыпки из газовой фазы при 550°С в течение 1 часа.

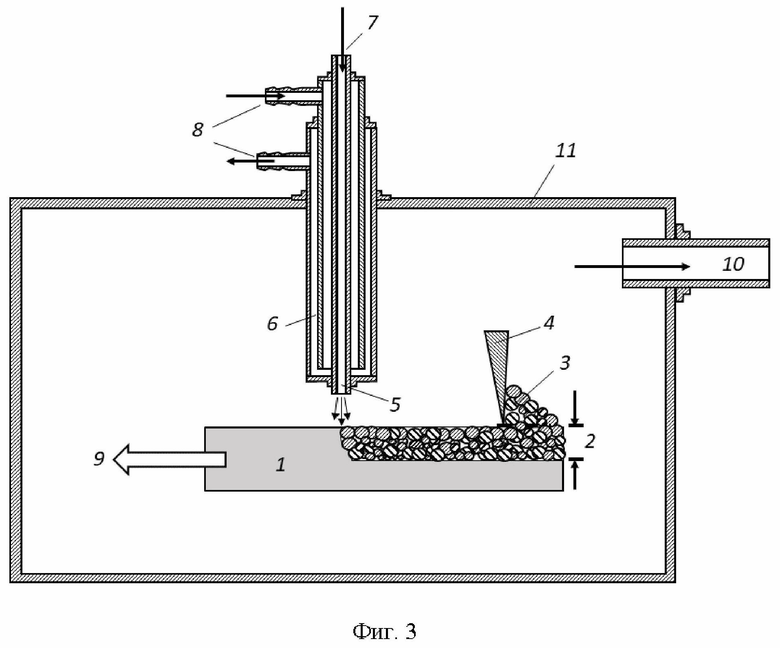

На фиг. 3 представлена схема экспериментальной установки для газофазной монолитизации порошкового вольфрама, где приняты следующие обозначения:

1 - пластина из вольфрама;

2 - слой порошковой засыпки;

3 - порошковая засыпка;

4 - система распределения порошковой засыпки;

5 - сопло;

6 - система водоохлаждения;

7 - вход сопла;

8 - концентрические трубки для циркуляции воды;

9 - система перемещения;

10 - откачная система;

11 - рабочая камера вакуумного реактора.

В качестве материала фасонных изделий служит композит на основе порошковой засыпки вольфрама, карбида вольфрама, меди, никеля, кобальта и их смесей, скреплённой вольфрамом и/или карбидами вольфрама осажденными из газофазных компонентов по химическим реакциям:

WF6+3H2=W+6HF,

6WF6+C3H8+14H2=3W2C+36HF или

3WF6+C3H8+5H2=3WC+18HF

при температурах от 350 до 600°С. Выбранный температурный интервал соответствует оптимальной кинетике осаждения вольфрама и/или карбидов вольфрама для обеспечения умеренных скоростей их гетерогенного синтеза и компактной структуры кристаллизованного слоя.

Формирование изделия проводят в вакуумном реакторе с холодной стенкой при значениях абсолютного давления от 100 Па до 100 кПа (от 0,75 до 750 мм рт.ст.), создаваемых форвакуумным насосом и регулировочным вентилем в ручном или автоматическом режиме. В такой конфигурации обеспечены отвод продуктов реакции синтеза связующего компонента и отсутствие контакта с атмосферным воздухом, компоненты которого приводят к окислению осаждаемого вольфрама и/или карбидов вольфрама, а также реакционных газов. Альтернативно формирование изделия можно осуществлять при избыточном давлении по абсолютной величине от 100 до 120 кПа (от 750 до 900 мм рт.ст.) в токе аргона или другого инертного газа, присутствие которого требуется для удаления газообразных продуктов процесса осаждения из реакционной зоны.

Нагрев реакционной зоны может быть реализован тремя подходами. Первый подход заключается в изотермическом нагреве подложки, на которой формируется изделие. В этом случае нагрев реакционной зоны реализуется за счет теплопередачи от нагревателя через подложку и уже сформированный слой материала изделия. Второй подход заключается в точечном селективном лазерном нагреве реакционной зоны при сканировании ростового слоя. Режим лазерного нагрева определяется требованиями к температуре реакционной зоны. Третий подход предполагает сочетание первых двух способов: изотермический нагрев подложки до температур от 250 до 300°С и точечный селективный лазерный нагрев до температуры локального процесса от 350 до 600°С. Третий способ позволяет использовать лазер меньшей мощности, чем это требуется для реализации второго способа.

Подача газовой смеси реализуется путём регулирования расходов газовых компонентов в соотношениях, представленных в таблице 1 в зависимости от требований к фазовому составу связующего компонента, осаждаемого из газовой фазы.

Таблица 1 - Соотношение расходов компонентов газовой смеси

Скорость сканирования определяется толщиной слоя порошковой засыпки, дисперсностью порошковой засыпки, парциальным давлением газофазных компонентов и температурой в реакционной зоне, что в совокупности устанавливает скорость локальной кристаллизации вольфрама и его сплавов.

Пример реализации. Предложенный метод реализован при создании вольфрамовой пластины из порошка ПВТ в виде плотного низкопористого слоя толщиной от 200 до 400 мкм при температурах 400 (Фиг. 1) и 550°С (Фиг. 2). Представлены изображения сканирующего электронного микроскопа поперечного сечения пластины из вольфрама, полученной путем пропитки порошковой вольфрамовой засыпки из газовой фазы при 400°С в течение 5 часов (Фиг. 1) и при 550°С в течение 1 часа (Фиг. 2).

Для реализации способа была использована установка для химического газофазного осаждения вольфрама и его соединений из смеси гексафторида вольфрама, водорода и пропана. Регулировку подачи газов осуществляли посредством электронных регуляторов расхода газа РРГ-12 (ООО «Элточприбор») в соотношении расходов гексафторида вольфрама и водорода 1 к 3 при общем давлении от 100 Па до 100 кПа, создаваемом посредством вакуумного насоса 2НВР-5ДМ (Вакууммаш) и игольчатого клапана SS-6MG-MM (Swagelok). Температура в рабочей зоне создавалась нагревателями электросопротивления в совокупности с терморегулятором ОВЕН ТРМ10 и контролем температуры посредством хромель-алюмелевой термопары ТКХА. Схема экспериментальной установки для газофазной монолитизации порошкового вольфрама показана на Фиг. 3.

Пластину из вольфрама 1 получали путем газофазной пропитки вольфрамом на слой 2 порошковой засыпки 3, дозируемой системой распределения порошковой засыпки 4. Через сопло 5, оборудованной системой водоохлаждения 6 осуществляли локальную подачу газовой смеси WF6+H2, формируемой на входе сопла 7. Система водоохлаждения сопла представляла собой систему концентрических трубок, через которые организована циркуляция воды 8, и была предназначена для предотвращения осаждения вольфрама внутри сопла. Посредством системы перемещения 9 производили подачу газовой смеси на различные участки поверхности образца. Продукты реакции, получающиеся в процессе синтеза, отводились через откачную систему 10, которой была оборудована рабочая камера 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вольфрамового изделия послойным нанесением вольфрама и устройство для его осуществления | 2016 |

|

RU2641596C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТИГЛЕЙ ИЗ ВОЛЬФРАМА | 2007 |

|

RU2355818C1 |

| ЛЕГИРОВАННЫЙ ВОЛЬФРАМ, ПОЛУЧЕННЫЙ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ГАЗОВОЙ ФАЗЫ | 2005 |

|

RU2402625C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИТТЕРОВ ЭЛЕКТРОНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447537C1 |

| СУПЕРАБРАЗИВНЫЙ МАТЕРИАЛ С ЗАЩИТНЫМ АДГЕЗИВНЫМ ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПОКРЫТИЯ | 2014 |

|

RU2666390C2 |

| Вращающийся анод рентгеновской трубки и способ его изготовления | 1981 |

|

SU949739A1 |

| СПОСОБ СОЗДАНИЯ ПРИЁМНОЙ ПЛАСТИНЫ ДИВЕРТОРА ТОКАМАКА | 2022 |

|

RU2792661C1 |

| СПОСОБ ФТОРИРОВАНИЯ ДИСПЕРСНЫХ ОКСИДОВ РЕДКИХ МЕТАЛЛОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444474C1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ ИЗ КАРБИДА ВОЛЬФРАМА | 2005 |

|

RU2280098C1 |

Изобретение относится к области металлургии, а именно к аддитивному формированию деталей сложной формы из вольфрама и композитов на его основе с использованием фторидного передела вольфрама. Технической проблемой, на решение которой направлено настоящее изобретение является создание способа низкотемпературного формования фасонных изделий произвольной геометрии из вольфрама и его композитов путем химического осаждения связующего компонента из газовой фазы при температурах от 350 до 600°С. 3 ил., 1 табл.

1. Способ аддитивного формирования деталей из вольфрама и композитов на его основе, характеризующийся тем, что проводят послойное нанесение вольфрамового порошкового материала на горизонтальную поверхность, осуществляя сканирование газовым соплом, обеспечивающим дозированную точечную подачу газовой смеси, в соответствии с сечением формируемой 3D-модели порошкового слоя, нагревают реакционную зону до температуры, необходимой для прохождения реакции восстановления газа-прекурсора, отличающийся тем, что в качестве порошкового материала используют порошковую смесь вольфрама, карбида вольфрама, меди, никеля, кобальта, а пространство между частицами порошкового материала заполняют вольфрамом и/или карбидом вольфрама, полученным из газовой фазы.

2. Способ по п. 1, отличающийся тем, что нагревают реакционную зону изотермическим нагревом подложки и/или путём точечного селективного лазерного нагрева.

3. Способ по пп. 1 и 2, отличающийся тем, что формирование изделия проводят в вакуумном реакторе с холодной стенкой при значениях абсолютного давления от 100 Па до 100 кПа.

4. Способ по пп. 1 и 2, отличающийся тем, что формирование изделия проводят в вакуумном реакторе с холодной стенкой при избыточном давлении по абсолютной величине от 100 до 120 кПа в токе инертного газа.

5. Способ по п. 4, отличающийся тем, что в качестве инертного газа используют аргон.

| Coenen, J | |||

| W., et al | |||

| Tungsten Composite Materials for Fusion First Wall Applications | |||

| International Atomic Energy Agency, Division of Physical and Chemical Sciences, Vienna (Austria); 935 p; 3 May 2018 | |||

| DE 102015203873 A1, 08.09.2016 | |||

| Способ получения вольфрамового изделия послойным нанесением вольфрама и устройство для его осуществления | 2016 |

|

RU2641596C2 |

| US 20190060993 A1, 28.02.2019 | |||

| CN 107400816 B, 12.03.2019 | |||

| СПОСОБ ПОСЛОЙНОГО СИНТЕЗА ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2186681C2 |

Авторы

Даты

2024-10-21—Публикация

2024-04-27—Подача