Изобретение относится к области термоядерной техники и может быть использовано для создания приемной пластины дивертора токамака, основанного на концепции текущего слоя жидкого лития.

Известна приемная пластина [1], выполненная из материала с коэффициентом теплопроводности не ниже 350 Вт/м/К, например, меди, и покрытая защитным слоем нержавеющей стали с толщиной не более 0,2 мм. Недостатком такой конструкции пластины является использование в качестве защитного слоя покрытия из нержавеющей стали, обладающего плохой теплопроводностью (в 20 раз хуже по сравнению с теплопроводностью меди), что ухудшает теплоотводящие свойства пластины и ухудшает ее эксплуатационные характеристики.

Известен способ создания приемной пластины, в котором для защиты от коррозии на толстый теплоотводящий слой меди наносится методом пайки тонкое покрытие из нержавеющей стали толщиной до 0,5 мм [2]. Основным недостатком такого способа является плохая адгезия покрытия из нержавеющей стали к меди, которое не выдерживает длительные термоциклические испытания при температуре 200-500°С и отслаивается, что в свою очередь приводит к потере теплопроводности и быстрому разрушению пластины под действием потоков плазмы, а также использование в качестве защитного слоя покрытия из нержавеющей стали, обладающего плохой теплопроводностью (в 20 раз хуже по сравнению с теплопроводностью меди), что ухудшает теплоотводящие свойства пластины и ухудшает ее эксплуатационные характеристики.

Также известен способ формирования тонкой пленки вольфрама методом газофазного осаждения [3], в котором исходный газообразный вольфрам и восстановительный газ поочередно вводятся на полупроводниковую подложку для выполнения химического осаждения из паровой фазы, и выполняется химическое осаждение из паровой фазы при пониженном давлении при постоянной температуре от 350 до 500°С. Исходный газ представляет собой газ, выбранный из группы, состоящей из галогенида вольфрама и металлоорганического соединения, а восстановительный газ должен быть способен разлагать исходный газообразный материал до вольфрама. Недостатком такого способа является низкая температура до 500°С осаждения покрытия, а также получаемой покрытие не обладает стойкостью к термоциклированию при температуре 200-500°С и не является коррозионностойким к литию.

Известен способ [4], при котором при атмосферном давлении на медную подложку, нагретую до температуры 500-650°С осаждают вольфрам восстановлением гексафторида вольфрама водородом. Способ осуществляется следующим образом, в реакционную камеру на оправку из нержавеющей стали с проставкой из графита размещают медную подложку дном вниз. Установку продувают инертным газом, а затем водородом. На первом этапе процесса осуществляют подачу водорода снизу вверх. Нагревают медную подложку до температуры 500-650°С, а сосуд с гексафторидом вольфрама до температуры ~50°С, делают выдержку при этих температурах в течение 20-30 мин, вводят в газовую смесь гексафторид вольфрама в количестве, обеспечивающем его содержание на уровне 45-50 мол. %, затем ведут процесс осаждения вольфрама на наружную поверхность подложки, контролируя степень восстановления WF6. Степень восстановления в начале процесса поддерживают равной 0,4-0,5, постепенно увеличивают ее до 0,6, а затем до конца процесса поддерживают равной 0,6-0,7. Заданную степень восстановления гексафторида вольфрама в течение процесса регулируют путем изменения расхода газовой смеси и концентрации в ней гексафторида вольфрама, которую постепенно снижают до 28-30 мол. %, а также температуры поверхности осаждения. Температуру в процессе восстановления на поверхности, покрываемой металлическим вольфрамом, равной 500-650°С, поддерживают, регулируя мощность нагревателя. Ведут процесс осаждения до требуемой толщины вольфрамового осадка, которую определяют по привесу реакционной камеры. Длительность первого этапа составляет не менее 3 ч. Далее с помощью реверсивного устройства устанавливают подачу газовой смеси сверху вниз. После чего ведут процесс осаждения вольфрама при содержании гексафторида вольфрама в газовой смеси на данном (втором) этапе равной 28-30 мол. %. По окончании процесса восстановления подачу гексафторида вольфрама прекращают и проводят охлаждение медной подложки с вольфрамовым осадком в среде водорода до ~50°С, после чего продувают установку инертным газом и образец извлекают. Основными недостатками такого способа являются отсутствие у покрытия коррозионной стойкости к литию. Данное изделие не предназначено для использования в качестве приёмной пластины дивертора токамака.

Наиболее близким решением является способ создания приёмной пластины дивертора токамака, описанный в CN 103352222 (кл. С 23 С 14/35, 2013), включающий размещение подложки в реакционной камере, нанесение на неё вольфрама путем разложения гексафторида вольфрама при температуре свыше 500°С, но не превышающей температуру плавления материала подложки, и охлаждение подложки с нанесенным вольфрамом. В данном способе используется подложка из углеродного материала, а перед нанесением вольфрама осаждают переходный слой. Поэтому известный способ является многостадийным и сложным, а полученная приёмная пластина дивертора токамака имеет недостаточную теплопроводность, стойкость к термоциклированию и коррозионную стойкость к литию.

Технический результат изобретения направлен на разработку способа создания приемной пластины дивертора токамака, при котором получаемая приемная пластина обладает хорошей теплопроводностью, стойкостью к термоциклированию и коррозионной стойкостью к литию, что в свою очередь позволяет улучшить ее эксплуатационные характеристики и срок службы.

Технический результата достигается способом создания приемной пластины дивертора токамака, включающим размещение подложки в реакционной камере, нанесение на нее вольфрама путем разложения гексафторида вольфрама при температуре свыше 500°С, но не превышающей температуру плавления материала подложки, и охлаждение подложки с нанесенным вольфрамом, при этом, согласно изобретению, используют медную подложку и реакционную камеру с прогреваемыми стенками, в которой сначала создают вакуум, затем подают в нее водород со скоростью 3 л/ч до давления 5 мм рт.ст. с одновременным включением нагревателей стенок, нагревая таким образом подложку до температуры не менее 500°С и не более 0,8 от абсолютной температуры плавления меди, выдерживают подложку при этой температуре более 1 ч, увеличивают скорость подачи водорода до 9 л/ч, вводят гексафторид вольфрама из сосуда, предварительно нагретого до температуры, не превышающей 50°С, со скоростью 3 л/ч таким образом, что общее давление газов в смеси остается постоянным и равным 5 мм рт.ст., а объемное отношение WF6:H2 равно 1:3, слой вольфрама толщиной не менее 30 мкм и не более 0,5 мм наносят в течение времени не менее 3 ч, далее подачу водорода и гексафторида вольфрама прекращают, создают вакуум, а охлаждение проводят до температуры порядка 50оС в среде водорода, для чего его снова напускают в камеру до давления не менее 200 мм рт.ст.

Технический результат достигается благодаря следующему.

В качестве материала для нанесения был выбран вольфрам, так как он обладает теплопроводностью в 7-8 раз лучше, чем теплопроводность нержавеющей стали, и, следовательно, позволит улучшить теплоотводящие свойства приемной пластины дивертора токамака.

Предварительное создание вакуума в реакционной камере позволяет удалить остаточные газы, в том числе и кислород, содержащиеся в атмосфере, что в итоге приводит к осаждению более чистого и плотного покрытия.

Нагрев подложки до температуры 500-650°С при давлении 5 мм рт.ст. в среде водорода, поступающего в реакционную камеру со скоростью 3 л/ч и выдержка подложки в течение времени более 1 ч позволяет равномерно её нагреть и эффективно очистить поверхность меди от окислов.

Нагрев подложки свыше 500°С и не более 0,8 от абсолютной температуры плавления меди в процессе нанесения вольфрама позволяет ускорить процесс нанесения и улучшить сцепление материала покрытия с подложкой, получить более плотное поликристаллическое покрытие без пор и сквозных трещин.

При толщине покрытия менее 30 мкм ухудшается коррозионная стойкость, при толщине покрытия свыше 0,5 мм ухудшаются теплоотводящие свойства приемной пластины дивертора токамака.

Совокупность всех перечисленных выше признаков позволяет создать приемную пластину дивертора токамака, обладающую хорошей теплопроводностью, стойкостью к термоциклированию и коррозионной стойкостью к литию.

Сущность изобретения поясняется чертежами, где проиллюстрирован заявляемый способ:

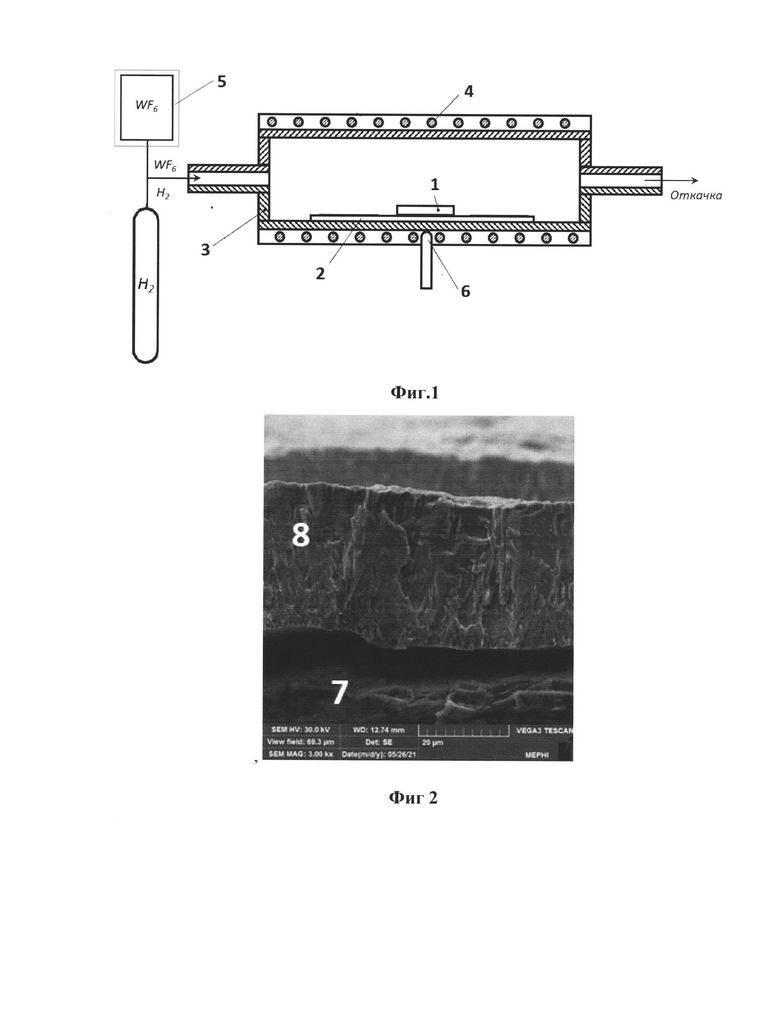

на фиг. 1 показана принципиальная схема реакционной камеры для создания приемной пластины дивертора токамака;

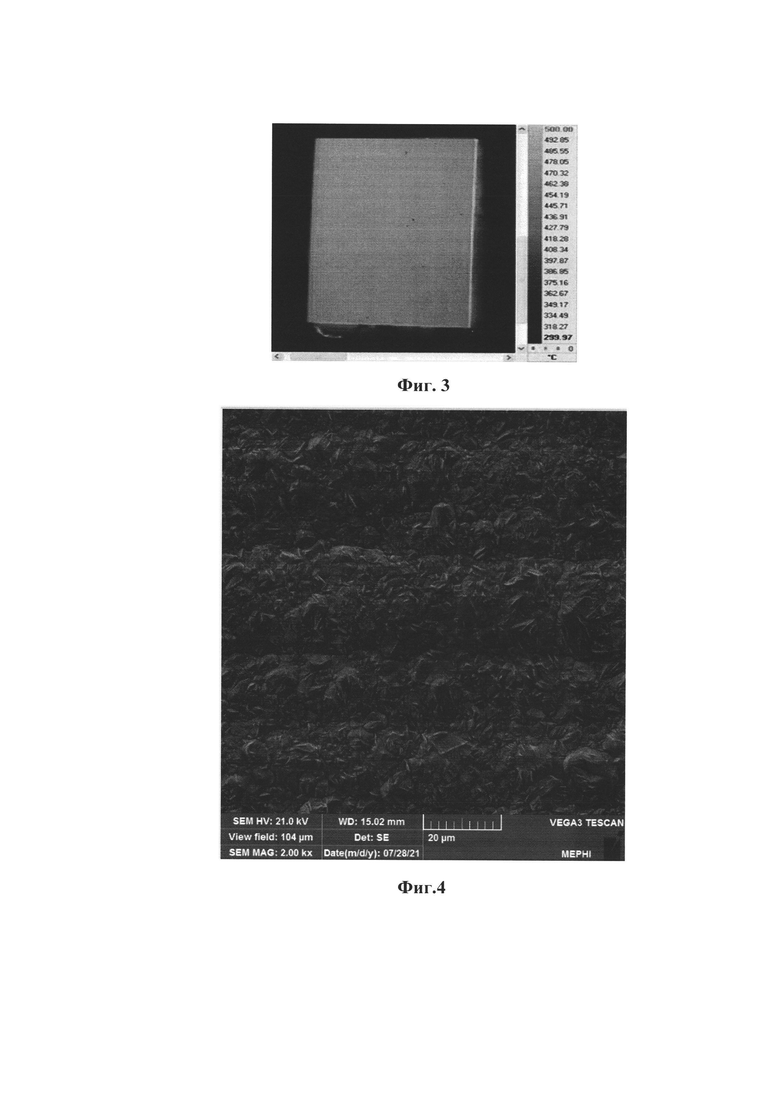

на фиг. 2 - фотография поперечного сечения вольфрамового покрытия на поверхности образца №1, сделанное с помощью сканирующего электронного микроскопа VEGA3 TESCAN;

на фиг. 3 - представлена температурная карта поверхности образца №1 в процессе тепловых и термоциклических испытаний при мощности нагрева 1 МВт/м2;

на фиг. 4 - фотография поверхности образца №1 после смачивания ее литием, сделанное с помощью сканирующего электронного микроскопа VEGA3 TESCAN;

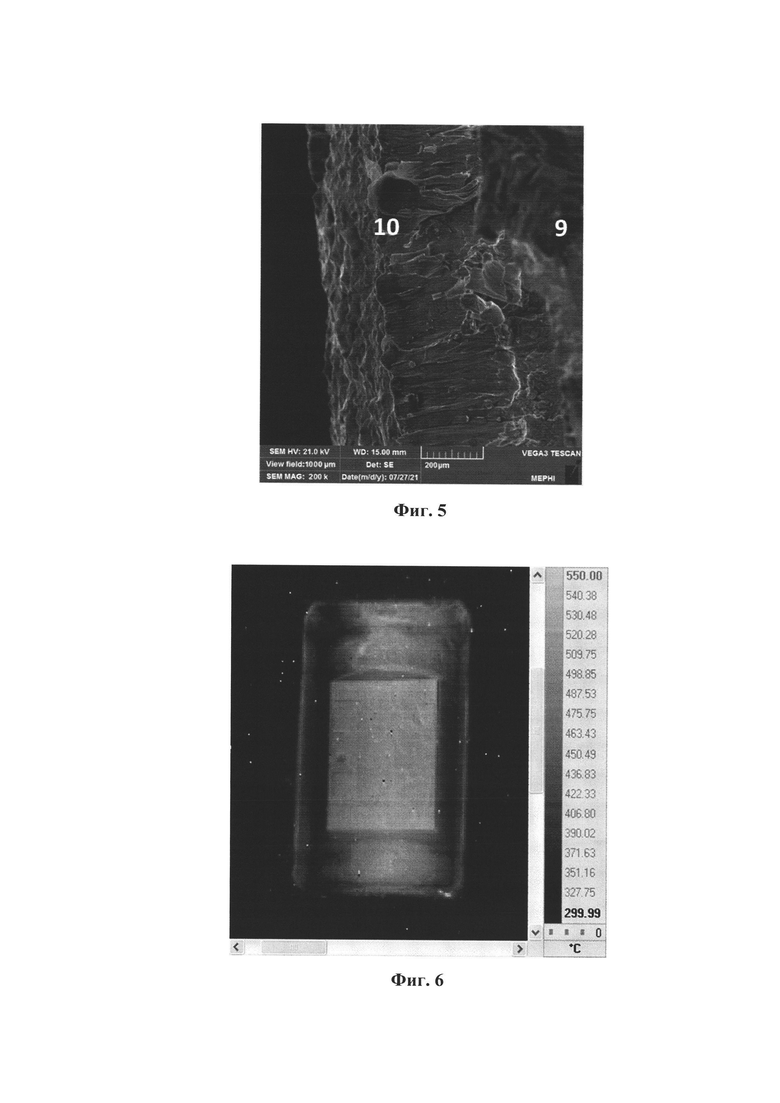

на фиг. 5 - фотография поперечного сечения покрытия образца №2, сделанное с помощью сканирующего электронного микроскопа VEGA3 TESCAN;

на фиг. 6 - представлена температурная карта поверхности образца №2 на медной водоохлаждаемой платформе в процессе тепловых и термоциклических испытаний при мощности нагрев 4 МВт/м2;

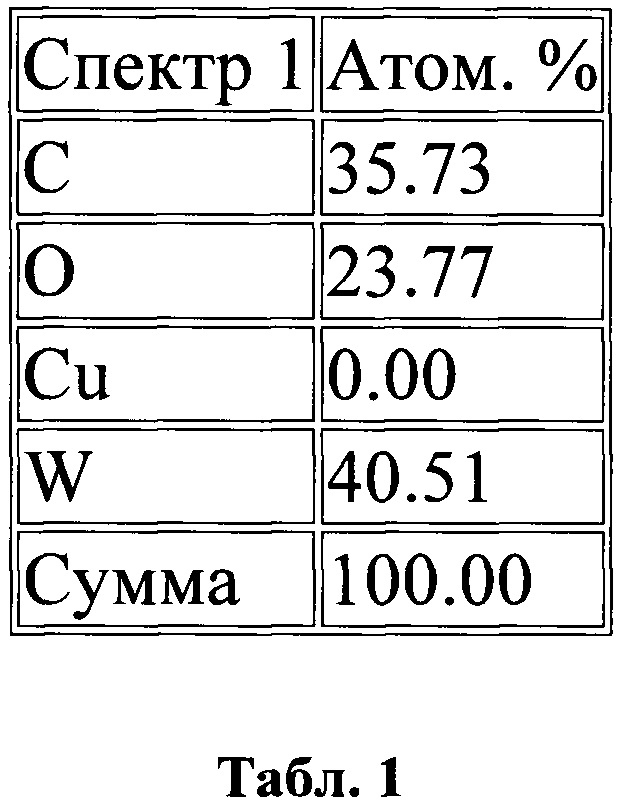

в Табл. 1 - представлены результаты ЭДС анализа поверхности образца №1 после смачивания ее литием;

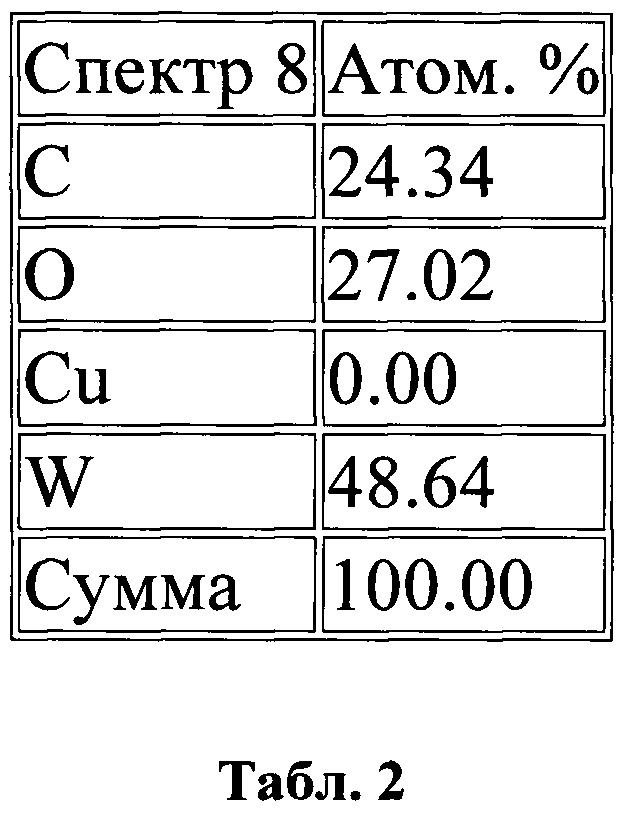

в Табл. 2 - представлены результаты ЭДС анализа поверхности образца №2 после смачивания ее литием.

На фиг. 1 обозначено: подложка 1, держатель из нержавеющей стали 2, реакционная камера 3, нагревательный элемент стенок камеры 4, подогреваемый сосуд с гексафторидом вольфрама 5, термопара типа хромель-алюмель 6.

На фиг. 2 обозначено: подложка из меди 7, вольфрамовое покрытие 8.

На фиг. 5 обозначено: подложка из меди 9, вольфрамовое покрытие 10.

Примеры конкретного осуществления способа.

Пример 1.

В качестве подложки №1 была использована пластина из меди размерами 80×80×5 мм. Предварительная обработка осуществлялась в ультразвуковой ванне в среде изопропилового спирта в течение 60 минут.

Подложка 1 размещалась с помощью держателя из нержавеющей стали 2 в реакционной камере 3 с подогреваемыми с помощью нагревательного элемента 4 стенками. Держатель 2 размещался на дне реакционной камеры и имел плотный контакт с дном камеры 3. Камера 3 откачивалась форвакуумным насосом до остаточного давления 1,2⋅10-2 мм.рт.ст. Далее осуществлялась подача водорода в реакционную камеру со скоростью 3 л/ч до давления 5 мм рт.ст. Одновременно с подачей водорода включался нагревательный элемент 4 стенок камеры и осуществлялся нагрев подложки 1 за счет нагрева стенок камеры и подогрев сосуда 5 с гексафторидом вольфрама до температуры 35°С. Контроль температуры осуществляли термопарой хромель-алюмель 6. Температура подложки составила 550°С. Затем подложку выдерживали в течение 2 ч, после чего увеличили скорость подачи водорода до 9 л/ч и ввели в реакционную камеру 3 гексафторид вольфрама из сосуда 4 со скоростью 3 л/ч, таким образом, что общее давление газа в смеси осталось постоянным и равным 5 мм рт.ст., а соотношение WF6:H2 было равно 1:3 и осуществляли нанесение вольфрама в течение 3,5 ч. После чего прекращали подачу водорода и гексафторида вольфрама и откачивали реакционную камеру с помощью форвакуумного насоса до остаточного давления 1,2⋅10-2 мм.рт.ст. Далее осуществляли подачу водорода до давления 200 мм рт.ст. и охлаждали полученную приёмную пластину дивертора токамака в среде водорода до температуры ~50°С. Толщина покрытия вольфрама определялась с помощью сканирующего электронного микроскопа VEGA3 TESCAN. На Фиг. 2 представлен поперечный шлиф разлома подложки №1 с вольфрамовым покрытием. Толщина полученного покрытия вольфрама составила 30 мкм.

Стационарные термоциклические испытания созданной приемной пластины проводились следующим образом. Нагрев проводился сканирующим электронным пучком с мощностью, выделяемой на поверхности 1 МВт/м2. Нагрев приёмной пластины осуществляется в диапазоне 200-500°С. Выдержка при максимальной температуре составляла 5 секунд. Охлаждение образца было естественное. Количество циклов - 100. Интервал между циклами составлял 1 минуту. На Фиг. 3 представлено распределение температуры по поверхности приёмной пластины. Приёмная пластина выдержала испытания, при этом на её поверхности не возникали пятна перегрева с температурой, превышающей температуру испытания на 10%, что говорит о хорошей теплопроводности материала покрытие-подложка.

Испытания на смачиваемость проводились следующим образом. Пластину помещали в вакуумную камеру, откачанную до давления 10-3 мбар, нагревали до 500°С и на поверхность наносили каплю лития. После нанесения капля растекалась по всей поверхности, что свидетельствовало о хорошем смачивании. Испытание на смачиваемость проводили также с текущим по поверхности слоем лития. Для этого на верхнюю часть пластины, наклонённой под углом 45 градусов к горизонту, подавали жидкий литий, равномерно распределенный по верхней кромке пластины. Литий самопроизвольно стекал к нижней кромке, покрывая до 90% поверхности пластины, что является удовлетворительным результатом с точки зрения смачиваемости и течения лития.

Испытания на коррозионную стойкость к литию проводились методом погружения пластины в сосуд с расплавленный литием. Испытание проводилось в вакуумной печи при давлении остаточных газов не выше 2×10-3 Па путем выдержки в течение 5 минут при температуре 600°С. Далее пластина извлекалась из печи и ее поверхность исследовалась с помощью сканирующего электронного микроскопа VEGA3 TESCAN, состав поверхности определялся с помощью энергодисперсионного анализа. Анализ Фиг. 4 и таблицы 1 показал, что после смачивания поверхности приемной пластины литием, вольфрамовое покрытие не разрушилось и в покрытии отсутствует материал подложки (медь).

Пример 2.

В качестве подложки № 2 были использованы пластины из меди размерами 100×150×5 мм. Предварительная обработка осуществлялась в ультразвуковой ванне в среде изопропилового спирта в течение 60 минут.

Подложка размещалась с помощью держателя из нержавеющей стали в реакционной камере. Камера откачивалась форвакуумным насосом до остаточного давления 1,2⋅10-2 мм.рт.ст. Далее осуществлялась подача водорода в реакционную камеру со скоростью 3 л/ч до давления 5 мм рт.ст. Одновременно с подачей водорода включался нагревательный элемент стенок камеры и осуществлялся нагрев подложки за счет нагрева стенок камеры и подогрев сосуда с гексафторидом вольфрама до температуры 50°С. Контроль температуры осуществляли термопарой хромель-алюмель. Температура подложки составила 700°С. Затем подложку выдерживали в течение 2 ч, после чего увеличили скорость подачи водорода до 9 л/ч и ввели в реакционную камеру гексафторид вольфрама из сосуда со скоростью 3 л/ч, таким образом, что общее давление газа в смеси осталось постоянным и равным 5 мм рт.ст., а соотношение WF6:H2 было равно 1:3 и осуществляли нанесение вольфрама в течение 27 ч. После чего прекращали подачу водорода и гексафторида вольфрама и откачивали реакционную камеру с помощью форвакуумного насоса до остаточного давления 1,2⋅10-2 мм.рт.ст. Далее осуществляли подачу водорода до давления 200 мм рт.ст. и охлаждали полученную приёмную пластину в среде водорода до температуры ~50°С. Толщина полученного подобным способом покрытия вольфрама определялась по Фиг. 5 и составила ~300 мкм.

Стационарные термоциклические испытания созданной приёмной пластины проводились следующим образом. Нагрев приёмной пластины осуществляется в диапазоне 200-500°С. Выдержка при максимальной температуре составляла 5 секунд. Мощность нагрева была увеличена до 4 МВт/м2. Для охлаждения пластины при такой высокой мощности она была припаяна к медной теплоотводящей подложке, охлаждаемой проточной водой. Количество циклов - 400. Интервал между циклами составлял 1 минуту. На Фиг. 6 представлено распределение температуры по поверхности приёмной пластины. Приёмная пластина выдержала испытания, при этом она прогревалась равномерно и на её поверхности не возникали пятна перегрева с температурой, превышающей температуру испытания на 10%, что говорит о хорошей теплопроводности материала покрытие-подложка.

Испытания на коррозионную стойкость к литию также показали, что вольфрамовое покрытие не разрушилось и в покрытии отсутствует материал меди (Табл. 2).

Таким образом, был разработан способ создания приёмной пластины дивертора токамака, при котором получаемая приёмная пластина обладает хорошей теплопроводностью, стойкостью к термоциклированию и коррозионной стойкостью к литию.

Список использованных источников:

1. Kravalis K. Et al. A cooled divertor module for plasma treatment. Патент EP 2849184 от 18.03.2015 г. МПК: G21B 1/13, заявка № LV 20130000131, дата приоритета 12.09.2013 г.

2. Yang Q.X. et al. Design of flowing liquid lithium device for HT-7 tokamak. // Fusion Engineering and Design. - 2013. - Vol. 88. - P. 1646-1649.

3. JP 2003213416 A 30.07.2003

4. RU 2355818 C1 20.05.2009

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ МЕДНОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ФОЛЬГЕ ДЛЯ ПРИЕМНОЙ ПЛАСТИНЫ ДИВЕРТОРА ТОКАМАКА | 2021 |

|

RU2767920C1 |

| Способ аддитивного формирования изделий из вольфрама и композитов на его основе | 2024 |

|

RU2828910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТИГЛЕЙ ИЗ ВОЛЬФРАМА | 2007 |

|

RU2355818C1 |

| ЛЕГИРОВАННЫЙ ВОЛЬФРАМ, ПОЛУЧЕННЫЙ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ГАЗОВОЙ ФАЗЫ | 2005 |

|

RU2402625C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА ВОЛЬФРАМА | 2006 |

|

RU2315000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИТТЕРОВ ЭЛЕКТРОНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447537C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ-РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455061C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ МЕТАЛЛИЧЕСКОЙ СТРУКТУРЫ ВОЛЬФРАМА НА КРЕМНИИ | 2008 |

|

RU2375785C1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| СУПЕРАБРАЗИВНЫЙ МАТЕРИАЛ С ЗАЩИТНЫМ АДГЕЗИВНЫМ ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПОКРЫТИЯ | 2014 |

|

RU2666390C2 |

Изобретение относится к области термоядерной техники и может быть использовано для создания приемной пластины дивертора токамака, основанного на концепции текущего слоя жидкого лития. В реакционной камере с прогреваемыми стенками размещают медную подложку, сначала в ней создают вакуум, а затем в неё подают водород со скоростью 3 л/ч до давления 5 мм рт. ст. с одновременным включением нагревателей стенок, нагревая таким образом подложку до температуры не менее 500°С и не более 0,8 от абсолютной температуры плавления меди. Подложку выдерживают при этой температуре не более 1 ч. После этого увеличивают скорость подачи водорода до 9 л/ч и вводят гексафторид вольфрама из сосуда, предварительного нагретого до температуры, не превышающей 50°С, со скоростью 3 л/ч таким образом, что общее давление газа в смеси остается постоянным и равным 5 мм рт. ст., а объёмное соотношение WF6:H2 равно 1:3. Таким образом наносят на подложку вольфрам путём разложения гексафторида вольфрама в течение не менее 3 ч. Толщина слоя вольфрама не менее 30 мкм и не более 0,5 мм. Далее подачу водорода и гексафторида вольфрама прекращают и создают в реакционной камере вакуум. Охлаждение проводят в среде водорода, для чего его снова напускают в реакционную камеру до давления не менее 200 мм рт. ст. Полученная приемная пластина дивертора токамака обладает улучшенными эксплуатационными характеристиками за счёт хорошей теплопроводности, стойкости к термоциклированию и коррозионной стойкости к литию, что обеспечивает улучшение срока её службы. 6 ил., 2 табл., 2 пр.

Способ создания приемной пластины дивертора токамака, включающий размещение подложки в реакционной камере, нанесение на нее вольфрама путем разложения гексафторида вольфрама при температуре свыше 500°С, но не превышающей температуру плавления материала подложки, и охлаждение подложки с нанесенным вольфрамом, отличающийся тем, что используют медную подложку и реакционную камеру с прогреваемыми стенками, в которой сначала создают вакуум, затем подают в нее водород со скоростью 3 л/ч до давления 5 мм рт. ст. с одновременным включением нагревателей стенок, нагревая таким образом подложку до температуры не менее 500°С и не более 0,8 от абсолютной температуры плавления меди, выдерживают подложку при этой температуре более 1 ч, увеличивают скорость подачи водорода до 9 л/ч, вводят гексафторид вольфрама из сосуда, предварительно нагретого до температуры, не превышающей 50°С, со скоростью 3 л/ч таким образом, что общее давление газов в смеси остается постоянным и равным 5 мм рт. ст., а объемное отношение WF6:H2 равно 1:3, слой вольфрама толщиной не менее 30 мкм и не более 0,5 мм наносят в течение времени не менее 3 ч, далее подачу водорода и гексафторида вольфрама прекращают, создают вакуум, а охлаждение проводят до температуры порядка 50°С в среде водорода, для чего его снова напускают в реакционную камеру до давления не менее 200 мм рт. ст.

| CN 103352222 A, 16.10.2013 | |||

| ДИВЕРТОР ТЕРМОЯДЕРНОГО РЕАКТОРА ТОКАМАКА | 1995 |

|

RU2051430C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И ОПРЕДЕЛЕНИЯ ПРОХОДИМОСТИ ТРУБОПРОВОДОВ ПРИ ИХ ПОДГОТОВКЕ К ВНУТРЕННЕЙ ДИАГНОСТИКЕ | 2004 |

|

RU2255818C1 |

| US 4343760 A, 10.08.1982 | |||

| EP 2849184 A2, 18.03.2015 | |||

| JP 2003213416 A, 30.07.2003 | |||

| A | |||

| CAMBE et al., Development of tungsten coating for fusion applications, Fusion Eng | |||

| and Design, 2001, v | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Накладной висячий замок | 1922 |

|

SU331A1 |

Авторы

Даты

2023-03-22—Публикация

2022-02-14—Подача