Изобретение относится к металлургии, а именно к фторидной технологии получения вольфрамовых изделий. Изобретение позволяет получать вольфрамовые изделия, не прибегая к металлургическим процессам без дополнительной обработки (механической, термической, химической, пластической и т.д.) при низких удельных энергозатратах (температура процесса лежит в пределах 300-375°С), при этом в качестве газовой среды в рабочем объеме устройства может быть использован воздух при нормальном атмосферном давлении.

Способы получения изделий из вольфрама в металлургии, такие как метод порошковой металлургии, метод дуговой вакуумной плавки, электронно-лучевой переплав, метод зонной плавки хорошо изучены и широко применяются в промышленности (http://metallicheckiy-portal.ru/articles/cvetmet/wolfram/izgotovlenie_polufabrikatov_i_zagotovok_iz_volfra/2)

Основными недостатками, присущими известным способам, являются низкая производительность, невозможность получения качественных крупных изделий сложной конфигурации (диаметром более 15 мм).

Известен способ получения изделий из вольфрама путем осаждения из парогазовой фазы с помощью восстановления его фторидов «Способ изготовления крупногабаритных тиглей из вольфрама» (патент РФ №2355818, МПК С23С 16/455, С23С 16/14, опубликован 20.05.2009). Способ позволяет делать покрытия, а также изделия сложной конфигурации из вольфрама при температурах не выше 900-1000°С, не прибегая к металлургическим процессам и пластической деформации. Осаждение металла из паров летучих соединений гексафторида вольфрама происходит в результате их термической диссоциации и восстановления активным восстановителем - водородом. Процесс восстановления гексафторида вольфрама до чистого металла начинается с заметной скоростью при температуре 275°С и идет по реакции WF6+3H2=W+6HF, при этом процесс позволяет получить на специально изготовленной механической подложке заданной конфигурации детали из вольфрама сложной формы.

К недостаткам известного способа следует отнести необходимость изготовления сложной по форме подложки, с последующим ее удалением механическим путем или растворением в кислотах, загрязнение осажденного металла фтором, особенно на диффузионной стадии восстановления, при температуре более 525°С, а также необходимость реализации процесса в инертной газовой среде.

Для реализации перечисленных способов предложено большое количество устройств (см. Королев Ю.М., Столяров В.И. "Восстановление фторидов тугоплавких металлов водородом" - М.: Металлургия, 1981, стр. 109, 110, 111, 113, 115, 116, 136).

Наиболее близким аналогом предложенного изобретения по технической сущности является способ получения изделия из поддающегося плавлению материала послойным нанесением этого материала на горизонтальные плоскости, соответствующие сечениям 3D модели формируемого изделия, включающий сканирование горизонтальной плоскости формируемого изделия соответствующей сечению 3D модели формируемого изделия, дозированную подачу исходных компонентов на указанную плоскость и последующее сканирование в соответствии с последующей конфигурацией сечения 3D модели (RU 2186681 С2. МПК В29С 41/02, 10.08.2002, формула, с. 13, строки 22-53, строки 1-35, с. 7, рис. 1).

Данная технология 3D-печати привлекла внимание промышленных производителей благодаря тому, что позволяет создавать сложные изделия из различных материалов без использования дополнительного обрабатывающего оборудования и с небольшим количеством отходов. Это значительно экономит время и денежные средства. За счет использования 3D-печати уменьшается вес изделия, а также исключается возможность дефектов, которые могут появиться при традиционных методах изготовления. Уже доказано, что изделия, напечатанные на 3D-принтерах, по своим свойствам - плотности, остаточному напряжению, механическому поведению, неравновесной микроструктуре, кристаллографической текстуре - отличаются в лучшую сторону от изделий, созданных литейным и другими деформируемыми методами.

Исходным материалом для промышленной 3D-печати служат композиции различных мелкодисперсных порошков на основе титана, алюминия, никеля, кобальта, пластмасс и других материалов. Как правило, они должны обладать сферичностью, определенным гранулометрическим составом с высоким выходом годного порошка, высокой химической однородностью, пониженным содержанием газовых примесей - кислорода и азота.

К недостатком данного способа, особенно применительно к получению изделий из вольфрама, следует отнести высокую энергоемкость процесса ввиду необходимости поддержания температуры изотермической поверхности, превышающей температуру плавления вольфрама (3422°С), или, в случае локального воздействия высокотемпературного узконаправленного пучка энергии (например, лазерного луча), с предварительно нанесенными на изотермическую поверхность частицами мелкодисперсного порошка вольфрама, создающего температуру локального контакта более 3422°С. При этом температура изотермической поверхности может быть меньше температуры плавления вольфрама. Столь высокая рабочая температура процесса, кроме повышенной энергоемкости процесса, вызывает еще ряд технических сложностей, связанных, например, с точностью дозирования, повышенными требованиями к содержанию примесей кислорода и азота в газовой среде, окружающей формируемую поверхность изделия, что определено высокой химической активностью вольфрама при температурах больших 400°С, сложностью контроля температурных параметров и т.д.

Задачей изобретения является создание способа и устройства, позволяющих изготавливать покрытия или изделия из вольфрама при температурах 300-375°С, не прибегая к металлургическим процессам, пластической деформации и механической обработке, обеспечивая при этом использование в качестве газовой среды в рабочем объеме устройства не только инертного газа, но и воздуха.

Поставленная задача решается тем, что в предлагаемом способе получения вольфрамового изделия послойным нанесением вольфрама, характеризующемся тем, что проводят сканирование изотермически нагретой горизонтальной плоскости формируемого изделия соответствующей сечению 3D модели, осуществляют дозированную дискретно-точечную струйную подачу газообразного гексафторида вольфрама и газообразного водорода на указанную плоскость, последующее вертикальное перемещение отсканированной плоскости, вместе с нанесенной на нее за счет взаимодействия указанных исходных компонентов твердой поверхностью, вниз на заданный шаг и сканирование в соответствии с последующей конфигурацией сечения 3D модели, при этом дискретно-точечную подачу гексафторида вольфрама осуществляют центральной струей, водород подают периферийной коаксиальной струей вокруг струи гексафторида вольфрама, а упомянутое дискретно-точечное нанесение вольфрама осуществляют в два этапа, причем на первом этапе подачу упомянутых исходных газовых компонентов осуществляют в стехиометрическом соотношении, а на втором этапе прерывают подачу гексафторида вольфрама при подаче водорода, при этом температуру горизонтальной плоскости формируемого изделия и температуру упомянутых исходных газовых компонентов поддерживают в интервале 300-375°С, а избыток водорода и образующийся в результате реакции фтористый водород удаляют из области формирования изделия аспирационным методом.

Процесс восстановления гексафторида вольфрама до чистого металла начинается с заметной скоростью при температуре 275°С и идет по реакции WF6+3H2=W+6HF, при этом процесс позволяет изготавливать вольфрамовые покрытия либо изделия из вольфрама при температурах в интервале 300-375°С, не прибегая к металлургическим процессам, процессам пластической деформации, к механической обработке и используя в качестве газовой среды в рабочем объеме устройства воздух или другие газовые компоненты при нормальном атмосферном давлении.

Интервал температуры процесса восстановления лимитируется двумя обстоятельствами:

1. Нижнее значение температуры 300°С выбрано выше, чем упомянутая температура 275°С, при которой процесс восстановления гексафторида вольфрама до чистого металла начинается с заметной скоростью, поскольку процесс носит эндотермический характер с поглощением тепла около 126 кДж/моль.

2. Верхнее значение температуры 375°С выбрано исходя из того, что при более высокой температуре (близкой к 400°С) начинается процесс окисления вольфрама в среде воздуха.

Выбор двухстадийного дискретно-точечного процесса обусловлен тем, что на первой стадии взаимодействия гексафторида вольфрама с водородом происходит образование микропорции твердого вещества, состоящего из металлического вольфрама и его высших фторидов, то есть металлического вольфрама, загрязненного фтором, который требует довосстановления в среде водорода. На второй стадии идет не только довосстановление вольфрама водородом до необходимой степени, но происходит дополнительное восстановление (довосстановление) прилегающих к данной точке участков, причем не только в горизонтальной плоскости формирования изделия, но и на низлежащей горизонтальной плоскости, что обеспечивает повышенную адгезию и прочность формируемого изделия. Величина временного интервала на второй стадии определяется требованиями к степени восстановления вольфрама.

Устройство для получения вольфрамового изделия послойным нанесением вольфрама содержит емкость с открытым верхним торцом, в которой размещена горизонтальная подложка для получения вольфрамового изделия и которая закреплена на вертикальном подъемнике, двухкоординатное сканирующее устройство, расположенное над емкостью и скрепленное с патрубком подвода исходных компонентов (газообразного гексафторида вольфрама и газообразного водорода), при этом патрубок подвода упомянутых исходных компонентов включает внешний патрубок, предназначенный для подвода газообразного водорода, внутри которого размещен коаксиальный центральный патрубок, предназначенный для подвода газообразного гексафторида вольфрама, при этом коаксиальный центральный патрубок снабжен устройством для контроля и регулирования расхода и температуры газообразного гексафторида вольфрама и отсечным клапаном подачи гексафторида вольфрама, электрически соединенным с микропроцессором, выполненным с возможностью управления отсечным клапаном подачи гексафторида, а упомянутый внешний патрубок снабжен устройством для контроля и регулирования расхода и температуры газообразного водорода и отсечным клапаном газообразного водорода, при этом горизонтальная подложка оборудована электронагревателем, поддерживающим температуру верхней поверхности формируемого изделия в заданных пределах, а в нижней части упомянутого патрубка подачи исходных компонентов расположен датчик температуры, связанный с микропроцессором, который управляет вариатором напряжения электропитания электронагревателя, при этом в верхней части боковой поверхности упомянутой емкости расположено аспирационное устройство, выполненное в виде трубчатого элемента, расположенного по периметру боковой поверхности емкости и имеющего всасывающие отверстия или щель, а выходной патрубок аспирационного устройства соединен с всасывающим патрубком дутьевого устройства.

Между двухкоординатным сканирующим устройством и верхним торцом емкости может быть размещен защитный экран, скрепленный с патрубком подвода исходных компонентов.

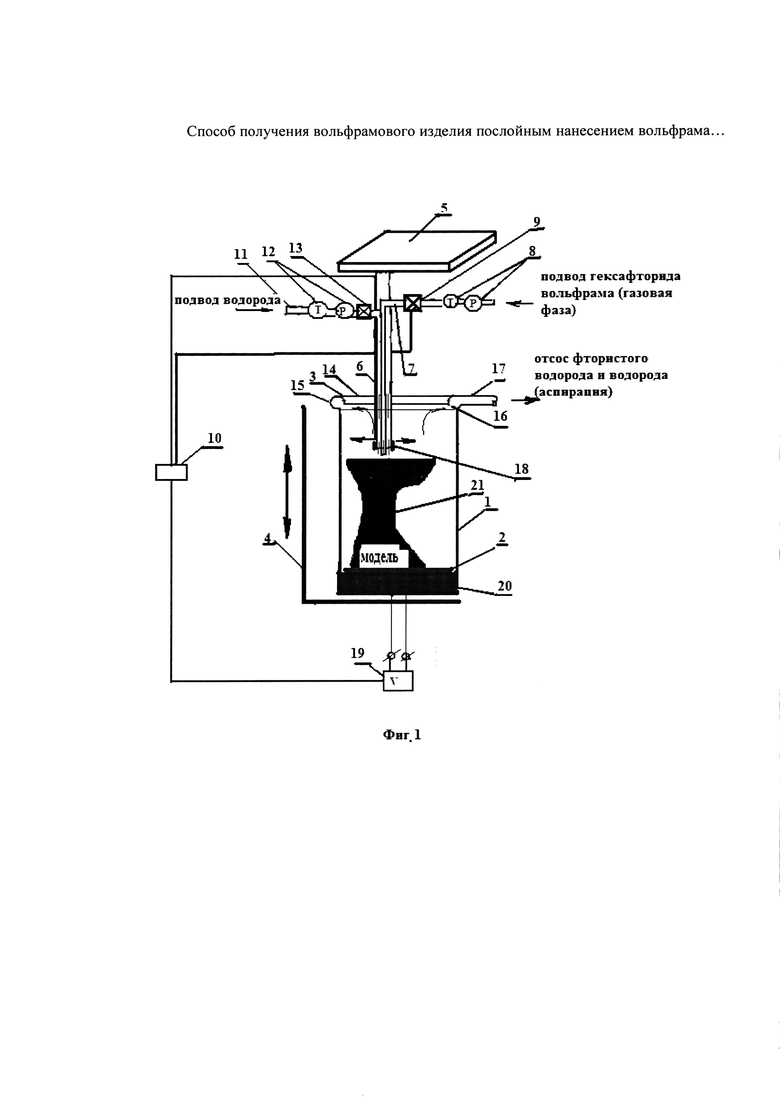

Схема устройства для получения вольфрамовых изделий послойным нанесением вольфрама показана на фиг. 1.

Устройство (фиг. 1) включает емкость 1 с нижней горизонтальной подложкой 2 и с открытым верхним торцом 3, находящуюся на вертикальном подъемнике 4, двухкоординатное сканирующее устройство 5, скрепленное с патрубком подвода исходных компонентов и расположенное над емкостью 1 таким образом, что имеется возможность обработать любую точку нижней горизонтальной подложки 2. Патрубок подвода исходных компонентов выполнен в виде двух коаксиальных патрубков, внешнего патрубка 6, предназначенного для подвода водорода, и коаксиального ему центрального патрубка 7, предназначенного для подвода газообразного гексафторида вольфрама. Патрубок 7 снабжен устройством 8 контроля и регулирования расхода и температуры газообразного гексафторида вольфрама и отсечным клапаном 9, который соединен с управляющим микропроцессором 10. Подводящий водород внешний патрубок 6 снабжен устройством 12 контроля и регулирования расхода и температуры водорода, а также отсечным клапаном водорода 13. Устройство 12 и отсечной клапан 13 могут быть технологически выполнены на подводящем патрубке 11 внешнего патрубка 6. В верхней части боковой поверхности емкости 1 закреплено аспирационное устройство 14, которое выполнено в виде трубчатого элемента 15, закрепленного по периметру боковой поверхности емкости 1 и сообщенного с емкостью 1 щелью 16. Выходной патрубок 17 аспирационного устройства 14 соединен с всасывающим патрубком дутьевого устройства (не показано). Кроме того, в нижней части внешнего патрубка 6 установлен датчик температуры 18, связанный с микропроцессором 10, который управляет вариатором напряжения 19, питающим электронагреватель 20, например, магнетрон, поддерживающий заданную температуру в верхней части горизонтальной плоскости, на которой формируется изделие 21.

Устройство может быть дополнительно снабжено защитным экраном, размещенным между сканирующим двухкоординатным устройством 5 и открытым верхним торцом емкости 1 и закрепленным, например, на патрубке подвода исходных компонентов.

Способ реализуют следующим образом.

Изделие 21 формируют внутри емкости 1. Микропроцессор 10 включает вариатор напряжения 19, питающий электронагреватель 20, и поддерживает на нижней горизонтальной подложке 2 заданную температуру в интервале 300-375°С. Затем через коаксиальный патрубок 6 включается подача исходных газовых компонентов (гексафторида вольфрама и водорода). Через центральный патрубок 7 гексафторид вольфрама, предварительно нагретый до температуры в диапазоне 300-375°С, через устройство контроля и регулирования расхода и температуры 8 и отсечной клапан 9 подается в точечную область подложки или горизонтальной плоскости формируемого изделия. Одновременно в эту же точку через внешний подводящий патрубок 11, устройства контроля 12 и клапан 13 включается подача водорода, предварительно нагретого устройством регулирования температуры 12 до температуры в диапазоне 300-375°С. При этом поддерживается стехиометрическое соотношение компонентов, что необходимо для гарантированной полноты протекания реакции восстановления вольфрама, протекающей по формуле WF6+3H2=W+6HF. Единичный процесс нанесения вольфрама на горизонтальную плоскость формируемого изделия носит дискретно-точечный характер и осуществляется в две стадии. На первой стадии подача исходных газовых компонентов реализуется в стехиометрическом соотношении, причем гексафторид вольфрама подается центральным патрубком, а водород - внешним коаксиальным патрубком. На первой стадии взаимодействия гексафторида вольфрама с водородом происходит образование микропорции твердого вещества, состоящего из металлического вольфрама и его высших фторидов, то есть металлического вольфрама, загрязненного фтором. Металл требует довосстановления в среде водорода. На втором этапе посредством отсечного клапана 9 отключается подача гексафторида вольфрама. Идет не только довосстановление вольфрама водородом до необходимой степени восстановления, но и происходит дополнительное довосстановление прилегающих к данной точке участков, как в горизонтальной плоскости формирования изделия, так и в низлежащем горизонтальном слое изделия. Величина временного интервала второй стадии определяется требованиями к степени восстановления вольфрама. После реализации процесса двухстадийного точечного нанесения вольфрама в требуемых точках горизонтальной плоскости формируемого изделия происходит запрограммированное перемещение двухкоординатного сканирующего устройства 5, а также скрепленного с ним патрубка подвода исходных компонентов 6, в следующую точку горизонтальной плоскости формируемого изделия 21, в соответствии с сечением 3D модели. После полного заполнения вольфрамом запрограммированных участков горизонтальной плоскости и последующего перемещения вертикального подъемника 4 вниз на заданный шаг осуществляется следующий цикл сканирования поверхности изделия в соответствии с новой конфигурацией сечения 3D модели. При перемещении вертикального подъемника 4 датчик температуры 18, электрически связанный с микропроцессором 10, контролирует температуру верхней горизонтальной плоскости формируемого изделия 21. В случае необходимости, температура плоскости поддерживается в заданном температурном интервале по команде микропроцессора 10, управляющего вариатором напряжения 19 электропитания нагревателя 20, например, магнетрона. Максимальная температура горизонтального сечения формируемого изделия должна быть ниже 400°С, при превышении начинается процесс окисления вольфрама в среде воздуха. При нанесении вольфрама на все запрограммированные 3D моделью горизонтальные плоскости формируемого изделия процесс заканчивается. Образующийся в процессе реакции фтористый водород и избыточный водород удаляются из зоны формирования изделия 21 аспирационным устройством 14 через щель 16 трубчатого элемента 15 и выходной патрубок 17, соединенный с всасывающим патрубком дутьевого устройства (не показано). Водород и фтористый водород подаются, например, на устройство улавливания.

Для исключения радиационного теплообмена между формируемой верхней поверхностью изделия 21 и конвективного теплового взаимодействия химически активного фтористого водорода с элементами сканирующего двухкоординатного устройства 5 между ним и открытым верхним торцом 3 емкости 1 может быть размещен защитный экран, скрепленный, например, с патрубком 6 подвода исходных компонентов.

Способ и реализующее его устройство позволяют получать вольфрамовые изделия послойным нанесением вольфрама, не прибегая к металлургическим процессам, без дополнительной обработки (механической, термической, химической, пластической и т.д.) при низких удельных энергозатратах (температура процесса лежит в пределах 300-375°С), при этом в качестве газовой среды в рабочем объеме устройства может быть использован воздух при нормальном атмосферном давлении.

Источники:

1. http://metallicheckiy-portal.ru/articles/cvetmet/wolfrarn/izgotovlenie_polufabrikatov_i_zagotovok_iz_volfra/2

2. RU 2355818, МПК C23C 16/455, C23C 16/14, опубл. 20.05.2009.

3. Королев Ю.М., Столяров В.И. "Восстановление фторидов тугоплавких металлов водородом" - М.: Металлургия, 1981, стр. 109, 110, 111, 113, 115, 116, 136.

4. RU 2186681 С2. МПК В29С 41/02, 10.08.2002, формула, с. 13, строки 22-53, строки 1-35, с. 7, рис. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивного формирования изделий из вольфрама и композитов на его основе | 2024 |

|

RU2828910C1 |

| Способ нанесения вольфрамовых покрытий | 1987 |

|

SU1497274A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИТТЕРОВ ЭЛЕКТРОНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТИГЛЕЙ ИЗ ВОЛЬФРАМА | 2007 |

|

RU2355818C1 |

| Способ осаждения вольфрамовых покрытий | 1976 |

|

SU787490A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА ВОЛЬФРАМА | 2006 |

|

RU2315000C1 |

| Способ получения вольфрамовых покрытий | 1973 |

|

SU590370A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТОРИРОВАННОГО ВОЛЬФРАМА | 1997 |

|

RU2142656C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ВОЛЬФРАМОВЫХ СЛОЕВ | 2011 |

|

RU2495155C2 |

| Способ получения гексафторида вольфрама | 2023 |

|

RU2830120C1 |

Изобретение относится к металлургии, а именно к фторидной технологии получения сложных по пространственной конфигурации вольфрамовых изделий. Способ получения вольфрамового изделия послойным нанесением вольфрама характеризуется тем, что проводят сканирование изотермически нагретой горизонтальной плоскости формируемого изделия, соответствующей сечению 3D модели, осуществляют дозированную дискретно-точечную струйную подачу газообразного гексафторида вольфрама и газообразного водорода на указанную плоскость, последующее вертикальное перемещение отсканированной плоскости с нанесенной на нее за счет взаимодействия указанных исходных компонентов твердой поверхностью вниз на заданный шаг и сканирование в соответствии с последующей конфигурацией сечения 3D модели. Дискретно-точечную подачу гексафторида вольфрама осуществляют центральной струей. Водород подают периферийной коаксиальной струей вокруг струи гексафторида вольфрама. Упомянутое дискретно-точечное нанесение вольфрама осуществляют в два этапа, на первом из которых подачу упомянутых исходных газовых компонентов осуществляют в стехиометрическом соотношении, а на втором прерывают подачу гексафторида вольфрама при подаче водорода. Устройство для осуществления упомянутого способа содержит емкость с открытым верхним торцом, в которой размещена горизонтальная подложка для получения вольфрамового изделия и которая закреплена на вертикальном подъемнике, двухкоординатное сканирующее устройство, расположенное над емкостью и скрепленное с патрубком подвода исходных компонентов в виде газообразного гексафторида вольфрама и газообразного водорода. Патрубок подвода упомянутых исходных компонентов включает внешний патрубок, предназначенный для подвода газообразного водорода, внутри которого размещен коаксиальный центральный патрубок, предназначенный для подвода газообразного гексафторида вольфрама. Упомянутый центральный патрубок снабжен устройством для контроля и регулирования расхода и температуры газообразного гексафторида вольфрама и отсечным клапаном подачи гексафторида вольфрама, электрически соединенным с микропроцессором, выполненным с возможностью управления отсечным клапаном подачи гексафторида. Горизонтальная подложка оборудована электронагревателем, поддерживающим температуру верхней поверхности формируемого изделия в заданных пределах. В боковой поверхности упомянутой емкости расположено аспирационное устройство, выполненное в виде трубчатого элемента, расположенного по периметру верхней части боковой поверхности емкости и имеющего всасывающие отверстия или щель. Выходной патрубок аспирационного устройства соединен с всасывающим патрубком дутьевого устройства. Обеспечивается создание способа и устройства, позволяющих изготавливать покрытия или изделия из вольфрама при температурах 300-375°С без использования металлургических процессов, пластической деформации и механической обработки с использованием при этом в качестве газовой среды в рабочем объеме устройства не только инертного газа, но и воздуха. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ получения вольфрамового изделия послойным нанесением вольфрама, характеризующийся тем, что проводят сканирование изотермически нагретой горизонтальной плоскости формируемого изделия, соответствующей сечению 3D модели, осуществляют дозированную дискретно-точечную струйную подачу газообразного гексафторида вольфрама и газообразного водорода на указанную плоскость, последующее вертикальное перемещение отсканированной плоскости с нанесенной на нее за счет взаимодействия указанных исходных компонентов твердой поверхностью вниз на заданный шаг и сканирование в соответствии с последующей конфигурацией сечения 3D модели, при этом дискретно-точечную подачу гексафторида вольфрама осуществляют центральной струей, водород подают периферийной коаксиальной струей вокруг струи гексафторида вольфрама, а упомянутое дискретно-точечное нанесение вольфрама осуществляют в два этапа, на первом из которых подачу упомянутых исходных газовых компонентов осуществляют в стехиометрическом соотношении, а на втором прерывают подачу гексафторида вольфрама при подаче водорода, при этом температуру горизонтальной плоскости формируемого изделия и температуру упомянутых исходных газовых компонентов поддерживают в интервале 300-375°С, а избыток водорода и образующийся в результате реакции фтористый водород удаляют из области формирования изделия аспирационным методом.

2. Устройство для получения вольфрамового изделия послойным нанесением вольфрама, содержащее емкость с открытым верхним торцом, в которой размещена горизонтальная подложка для получения вольфрамового изделия и которая закреплена на вертикальном подъемнике, двухкоординатное сканирующее устройство, расположенное над емкостью и скрепленное с патрубком подвода исходных компонентов в виде газообразного гексафторида вольфрама и газообразного водорода, при этом патрубок подвода упомянутых исходных компонентов включает внешний патрубок, предназначенный для подвода газообразного водорода, внутри которого размещен коаксиальный центральный патрубок, предназначенный для подвода газообразного гексафторида вольфрама, при этом упомянутый центральный патрубок снабжен устройством для контроля и регулирования расхода и температуры газообразного гексафторида вольфрама и отсечным клапаном подачи гексафторида вольфрама, электрически соединенным с микропроцессором, выполненным с возможностью управления отсечным клапаном подачи гексафторида, а упомянутый внешний патрубок снабжен устройством для контроля и регулирования расхода и температуры газообразного водорода и отсечным клапаном газообразного водорода, при этом горизонтальная подложка оборудована электронагревателем, поддерживающим температуру верхней поверхности формируемого изделия в заданных пределах, а в нижней части упомянутого патрубка подачи указанных компонентов расположен датчик температуры, связанный с микропроцессором, который управляет вариатором напряжения электропитания электронагревателя, при этом в боковой поверхности упомянутой емкости расположено аспирационное устройство, выполненное в виде трубчатого элемента, расположенного по периметру верхней части боковой поверхности емкости и имеющего всасывающие отверстия или щель, а выходной патрубок аспирационного устройства соединен с всасывающим патрубком дутьевого устройства.

3. Устройство по п. 2, отличающееся тем, что между двухкоординатным сканирующим устройством и верхним торцом упомянутой емкости размещен защитный экран, скрепленный с упомянутым патрубком подвода исходных компонентов.

| СПОСОБ СОЗДАНИЯ ПРОСТРАНСТВЕННО-ОБЪЕМНОЙ СТРУКТУРЫ | 2006 |

|

RU2302054C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОБЪЕМНОЙ СТРУКТУРЫ | 2003 |

|

RU2243613C1 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО, СПОСОБ ИЗГОТОВЛЕНИЯ МАСТЕР-КОПИИ, ИСПОЛЬЗУЕМОЙ ПРИ ИЗГОТОВЛЕНИИ ОПТИЧЕСКОГО УСТРОЙСТВА, И ФОТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2450294C2 |

| US 9177811 B2, 03.11.2015. | |||

Авторы

Даты

2018-01-18—Публикация

2016-05-30—Подача