Область техники

Заявляемое изобретение относится к области обеспечения боевой подготовки артиллерийского вооружения и направлено на создание эффективного способа измерения и оценки величины износа и состояния элементов конструкции канала ствола артиллерийского орудия и устройства для его реализации. Изобретение также относится к диагностической технике и направлено на расширение функциональных возможностей, повышение точности измерений, оперативности обработки полученной информации при измерениях гладких и нарезных стволов. Оценка износа ствола артиллерийского орудия проводится при проведении баллистической подготовки, технического осмотра или категорирования орудия.

Уровень техники

В настоящее время под измерением износа канала ствола понимается, как визуальная оценка состояния поверхности, так и определение комплекса точных размеров его элементов (диаметр по полям и нарезам, ширина полей и нарезов, линейные размеры элементов канала ствола, и глубина повреждений и т.д.) в том числе для категорирования и выбраковки стволов.

Одной из задач баллистической подготовки артиллерийских орудий к стрельбе является определение поправки на отклонение начальной скорости снарядов из-за износа канала ствола связанных с образованием на внутренней поверхности каналов трещин, раздутий, забоин, вмятин. Геометрические параметры и состояние поверхности канала ствола оказывают существенное влияние на точность стрельбы артиллерийского орудия, что делает поиск путей аппаратного мониторинга и учета этих параметров при эксплуатации вооружения актуальной задачей. При износе канала ствола орудия увеличивается длина зарядной каморы, изменяются профиль канала ствола, форма и высота нарезов, это приводит к уменьшению начальной скорости снаряда.

На сегодняшний день в практической деятельности используются два способа определения величины падения начальной скорости снаряда вследствие износа канала ствола:

- по удлинению зарядной каморы;

- по результатам измерения скорости снаряда при выстреле с помощью артиллерийской баллистической станции (АБС).

В основе способа определения отклонения начальной скорости снаряда по удлинению зарядной каморы положено допущение о существовании определенной зависимости между удлинением зарядной каморы и отклонением начальной скорости снаряда вследствие возрастания износа. Этот способ прост, не требует дорогостоящего оборудования, однако характеризуется низкой достоверностью. Величина срединных ошибок достигает 0,4% для сравнительно новых стволов и 0,7% для стволов со средним и большим настрелом. Заметим, что определение величины падения начальной скорости снаряда со срединной ошибкой 0,6-0,7% приведет к ошибке в дальности стрельбы 152 мм орудия более 100 м.

Определение отклонения начальной скорости снаряда по результатам отстрела при помощи привлекаемой АБС требует организации специальных стрельб, но обеспечивает определение отклонение начальной скорости снаряда со срединной ошибкой 0,15-0,20%. Способ требует больших затрат времени, расхода боеприпасов и определенной организации работ.

Перспективным методом существенного снижения ошибки баллистической подготовки без необходимости проведения стрельбы является детальное измерение параметров износа цилиндрической части канала ствола, удлинения зарядной каморы и определение текущих баллистических характеристик ствола с использованием полученных данных по специальной математической модели, приведенной в [В.Е. Слуцкий, А.А. Зайцев, «О методике проведения баллистической подготовки артиллерийских комплексов с использованием оборудования котрольно-проверочной машины», Труды Нижегородского государственного технического университета им. Р.Е. Алексеева, Нижний Новгород, 2014. - № 5 (107), специальный выпуск. - С. 160-165].

Проведение расчетов по этой модели требует, в том числе, использования результатов высокоточных измерений диаметра калиберной (цилиндрической) части ствола и участка каморы, примыкающего к калиберной части, в вертикальной и горизонтальной плоскостях и удлинения зарядной каморы.

Еще одной задачей является распределение артиллерийского вооружения по категориям. Она имеет важное значение для учета фактического технического состояния орудий и своевременного восстановления ресурса путем проведения капитального ремонта вооружения. Одним из основных критериев определения категории и выбраковки стволов является техническое состояние, которое характеризуется удлинением зарядной каморы или диаметральным износом канала ствола в определенных сечениях по длине ствола, состоянием полей нарезов, состоянием поверхности зарядной каморы и нарезов, отсутствии сколов полей нарезов, раковин, выпучин на поверхности канала ствола.

В настоящее время в артиллерийской практике данная задача решается приборами замера удлинения каморы (ПЗК) для нарезных стволов или измерения износа гладких стволов прибором контроля износа (ПКИ), описание которого приведено в источнике [В.А. Иванов, Ю.Б. Горовой У82 Устройство и эксплуатация артиллерийского вооружения Российской армии: Учебное пособие. Тамбов: Изд-во Тамб. гос. техн. ун-та, 2005. 260 с.]. При этом измерения этими приборами проводятся с казенного среза ствола.

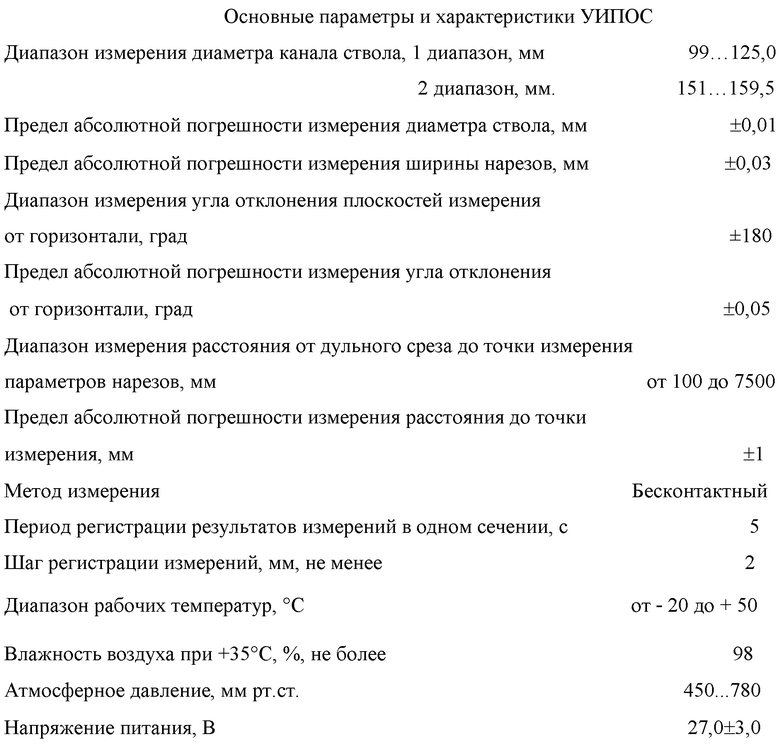

Измерение удлинения прибором ПЗК (фиг. 1) основано на продвижении в зарядной каморе калиброванного мерительного кольца 1, закрепленного на трубке 2 с рукояткой досылателя 5, до упора его в конусную часть каморы и замера расстояния от плоскости диска до плоскости зеркала затвора определяемым направляющим диском 3 в этом положении при помощи миллиметровой шкалы, нанесенной на штанге с измерительным устройством 4.

При измерении используется комплект мерительных колец и направляющих дисков, диаметры которых соответствуют разным типам стволов. Перед измерением их необходимо выбрать и собрать ПЗК. Существует несколько комплектов приборов, которые отличаются между собой диаметрами сменных мерительных колец, направляющих дисков и количеством удлинителей штанги. ПЗК не позволяют определить степень износа ствола отдельно в вертикальной, и в горизонтальной плоскостях, а дает некую усредненную картину трансформации профиля канала. С помощью ПЗК практически невозможно фиксировать характеристики так называемого «раздутия» ствола и другие специфические явления, встречаемые в практике технического обслуживания артиллерийских ствольных систем. Таким образом, совершенствование методического аппарата учета фактического износа канала ствола, наталкивается на практике на постепенно устаревающие инструментальные средства ее определения.

В качестве параметра, характеризующего износ гладкостенных стволов выбран диаметральный износ канала ствола. Это объясняется тем, что у гладкостенных стволов уже после нескольких выстрелов происходит значительный разгар зарядной каморы, вследствие чего измерение удлинения зарядной каморы теряет всякий смысл. Кроме того, гладкостенные стволы в основном используются для стрельбы прямой наводкой, а эффективность стрельбы в этом случае зависит от многих факторов, в том числе и от кучности. В свою очередь, кучность зависит от диаметрального износа канала ствола.

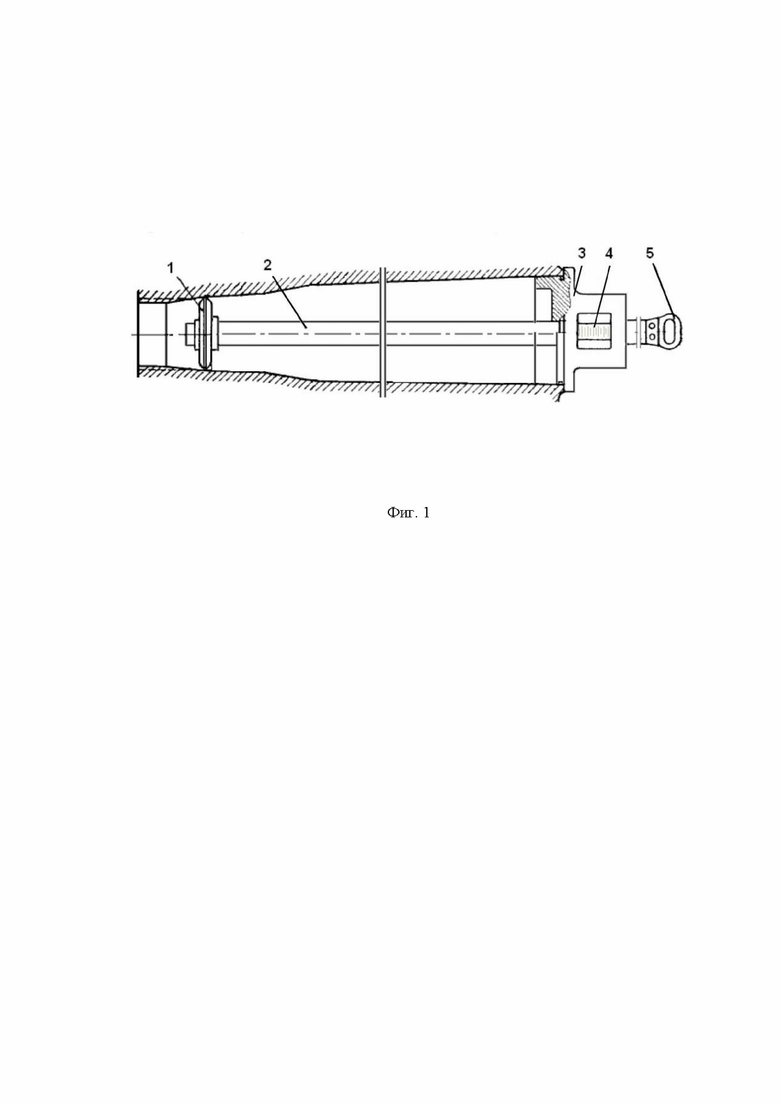

Измерение диаметрального износа осуществляется с помощью прибора контроля износа (ПКИ), представляющим собой (рисунок в на фиг. 2), по сути, обыкновенный нутромер (измерительную звездку) определяющий величину диаметра по схеме двух или трех точек (рисунок б на фиг. 2), оснащенный длинными соединительными штангами 7, с измерительной системой 6, имеющей два - три колка развернутых в поперечной плоскости ствола под 90° или 120° относительно друг друга. Для выравнивания положения колков измерительной системы 6 имеется центрируюшая система 8. Измерение диаметра проводится с помощью разведения колков измерительной системы 6 до упора в поверхность канала ствола с помощью проворота внутренней трубы штанги ПКИ на концах которой с одной стороны имеется кулачек, а с другой механическое устройство отсчета 9 со шкалой.

С помощью ПКИ практически невозможно фиксировать характеристики так называемого «раздутия» ствола и другие специфические явления, встречаемые в практике технического обслуживания артиллерийских ствольных систем.

Прибор ПКИ является разновидностью механических измерительных звездочек широко применяемых при производстве труб и стволов (рисунок а на фиг. 2).

Общие недостатки приборов ПЗК и ПКИ:

1. Измерения возможно производить только с казенного среза ствола. В условиях стесненного боевого отделения танков и САУ использование приборов сильно затруднено, а с появлением боевых машин с необитаемыми боевыми отделениями применение ПЗК и ПКИ становится невозможным ввиду ограничения пространства внутри башни САО.

2. Приборы не обеспечивают измерение износа цилиндрической части нарезных стволов.

3. Приборы не дают информации о состоянии полей нарезов, состоянии поверхности канала ствола, наличия или отсутствия повреждений элементов канала ствола.

С целью визуального контроля общей площади каверн внутри канала ствола, наличия трещин, разрушения полей нарезов, степени раздутия ствола, площади поверхности подвергшейся действию омеднения используются оптикоэлектронные приборы (ОЭП) контроля внутренних поверхностей. По принципу действия ОЭП относятся к классу эндоскопов.

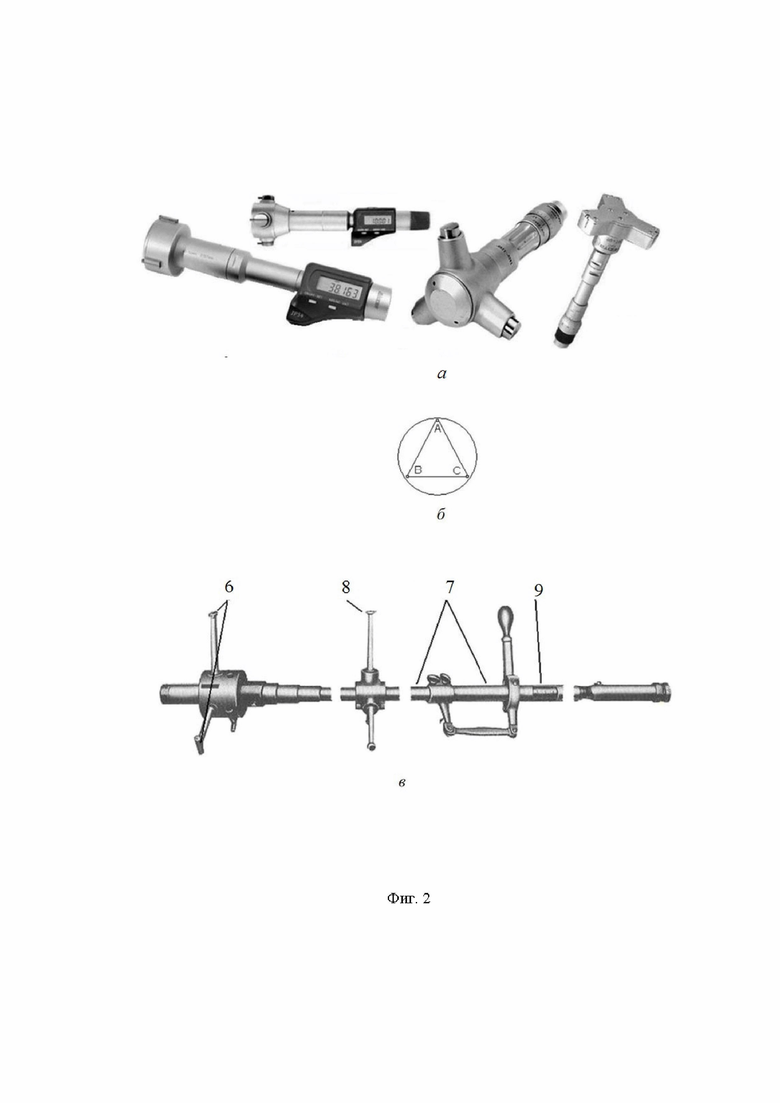

Например, ОЭП MZ-555 IX11-44 (gun tube inspection system) (фиг. 3) - тело цилиндрической формы, с фотокамерой на торце и на боковой поверхности, внутри которого размещена фотоэлектронная аппаратура камер. Фиксация ОЭП в канале ствола производится за счет раздвижных 12 ножек с катками на концах, расположенных в 2 ряда 2×6. Угол между ножками 60 градусов. За счет равномерного и синхронного их раскрытия происходит центровка (самоцентрирование) ОЭП по оси канала ствола. За счет 12 катков на концах ножек осуществляется движение вдоль канала ствола, а закругленность наружной поверхности катка позволяет использовать прибор как в нарезном, так и в гладком стволе. Камера дает панорамную картину состояния поверхности ствола. Устройство имеет систему искусственного освещения.

Некоторые модели ОЭП контроля оснащены лазерными измерителями дальности (глубины), осуществляющими измерение расстояния от казенного (дульного) среза до торцевого среза ОЭП. В зависимости от функциональных возможностей ОЭП возможны два способа доступа к фото и видео информации: прямой доступ в режиме он-лайн и сохранение данных для последующего изучения.

Все специальные устройства осмотра и промышленные эндоскопы предназначены исключительно для визуального осмотра и не обеспечивают инструментального измерения параметров ствола требуемых для измерения параметров износа и категорирования стволов.

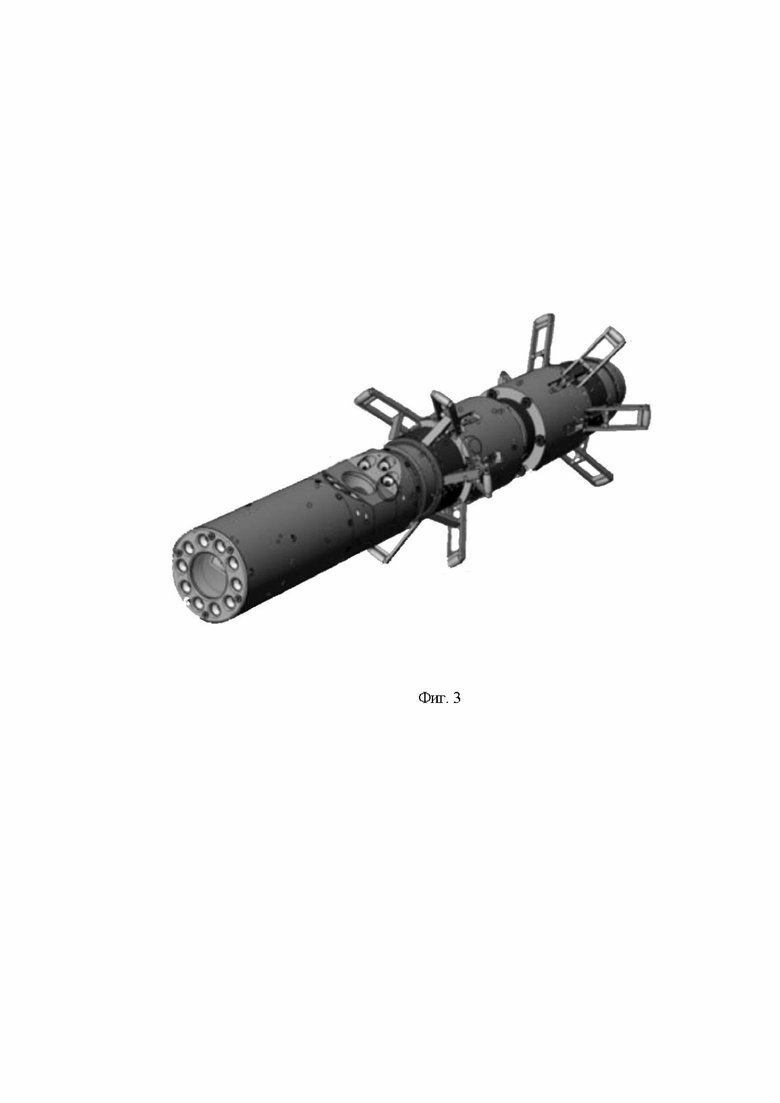

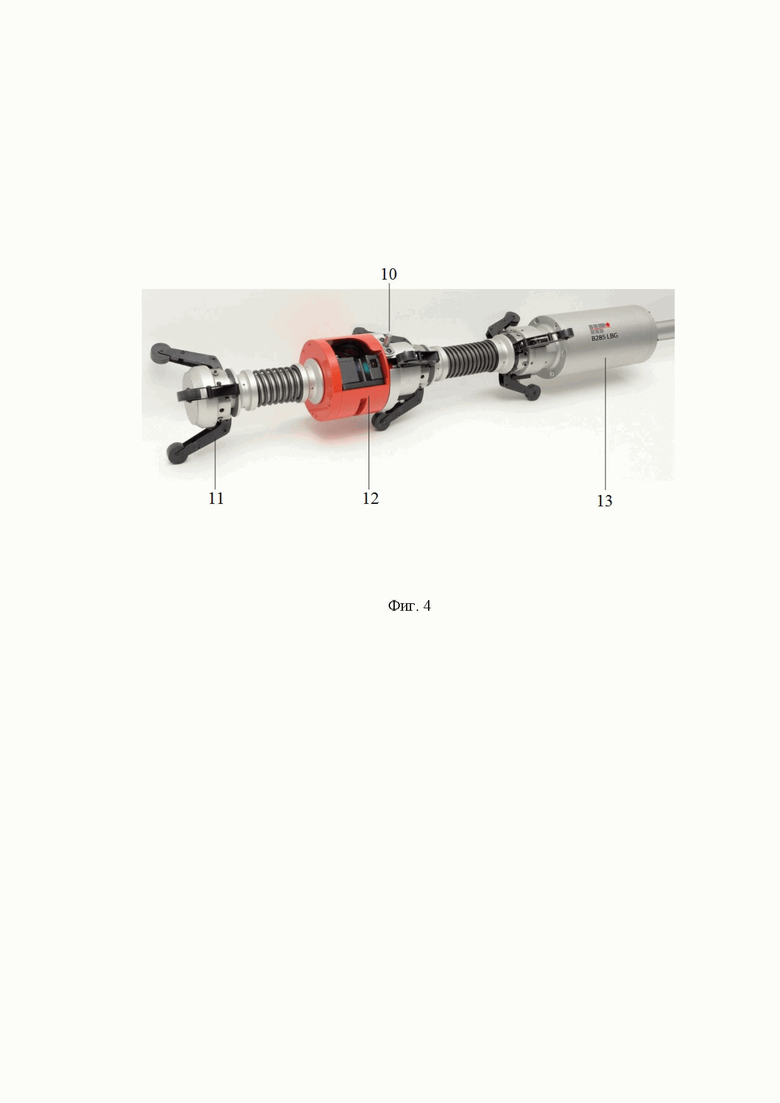

Наиболее близким прототипом заявляемого устройства УИПОС является устройство B285 LBG laser Barrel Gage, предложенного Австрийской фирмой High Pressure Instrumentation (фиг. 4). Устройство состоит из двух направляющих рычажных центрирующих устройств с роликами 2, вращающегося лазерного датчика 3 для построения профиля и последующего определения диаметра, а также размеров элементов канала ствола, привода для вращения лазерного датчика 4 и направляющего штыря для фиксации положения устройства в нарезном стволе относительно одного из нарезов. Устройство имеет следующие недостатки:

- использован один датчик для большого диапазона измеряемых диаметров, что привело к недостаточной точности измерений;

- имеет значительную длину центрирующего аппарата, что исключает измерение диаметра на начальном участке дульного конца ствола, в котором, как раз и происходит значительный износ;

- не позволяет проводить измерение диаметра в конусной части каморы ствола;

- отсутствует автоматизация определения положения устройства по глубине (отсутствует дальномер) в канале ствола;

- отсутствуют средства измерения наклона устройства в стволе относительно вертикали, что делает невозможным использование устройства в гладком стволе;

- функции визуального осмотра с помощью видеокамеры реализована опционально в виде дополнительного устройства;

- большие габариты лазерного датчика не позволяют использовать устройство в стволах калибров менее 100 мм;

- устройство не выпускается серийно и существовало только в виде демонстрационного образца.

Таким образом, совершенствование технического и методического аппарата измерения фактического износа канала ствола, наталкивается на практике на устаревшие средства и способы измерения и критерии оценки.

Раскрытие сущности изобретения

В связи с вышеизложенным, для решения задачи баллистической подготовки без необходимости проведения стрельбы и автоматизации операции категорирования стволов артиллерийских орудий возникает задача разработки эффективного автоматизированного способа измерений параметров канала ствола и получения исходных данных для оценки текущих баллистических характеристик и категории ствола артиллерийского орудия, выявления закономерностей состояния канала ствола артиллерийского орудия, связанного с износом ствола от количества выстрелов, а также средств инструментального автоматизированного высокоточного измерения параметров износа и определения фактического состояния элементов канала ствола. При этом измерения должны производится со стороны дульного среза, без демонтажа ствола или разборки части боевого отделения.

Техническим результатом при осуществлении данного способа является получение исходных данных для оценки текущих баллистических характеристик и категории ствола артиллерийского орудия, прогнозирование остаточного ресурса, возможность принятия решения о проведении его дальнейшей эксплуатации или организации соответствующего вида ремонта.

Предлагается способ измерения параметров и осмотра канала ствола с помощью специально разработанного устройства обеспечивающий измерение удлинения зарядной каморы, диаметра цилиндрической части канала ствола, в том числе по полям и нарезам, ширины полей и нарезов, формы полей нарезов, а также визуальный осмотр состояния канала ствола при использовании устройства с дульной части орудия с целью получения совокупности исходных данных необходимых для решения задачи баллистической подготовки артиллерийской системы и автоматизированного определения категории ствола содержащий четыре этапа измерений и этап проведения расчетов и формирования отчета.

Сущность предложенного способа заключается в следующем:

- измерение устройством измерения с лазерным дальномером реальной полной истиной длины ствола от дульного среза до зеркала затвора с учетом технологического допуска от чертежного размера цилиндрической части канала ствола, для чего закрывается затвор орудия, устройство измерения разворачивается дальномером в сторону затвора, опирается задним срезом на дульный срез ствола и производится измерение полной истиной длины ствола от дульного среза до зеркала затвора на первом этапе измерений, а при отличии истинной измеренной длины от чертежного размера в дальнейшем используется истинная измеренная длина цилиндрической части ствола,

- после чего устройство измерения извлекается, разворачивается и крепится к штанге для продвижения устройства в канале ствола при производстве измерения, устройство устанавливается в канале ствола таким образом, чтобы датчик измерения диаметра располагался на расстоянии 100 мм от дульного среза, включается вращающийся лазерный сканер для производства измерения профиля внутренней поверхности ствола и измерения диаметра цилиндрической части канала ствола. На дульный срез ствола устанавливается отражатель луча дальномера устройства для обеспечения позиционирования устройства внутри канала ствола по его длине. Затем производятся измерения диаметра и профиля канала ствола в сечениях, расположенных с шагом 150 мм, до достижения сечения, расположенного на удалении, определяемым разницей между чертежной длиной цилиндрической части канала ствола и расстоянием равным пяти (шести) калибрам, в соответствии с типом ствола на втором этапе,

- измерение диаметра цилиндрической части канала ствола от последнего сечения, определенного на втором этапе - с шагом 50 мм, до получения результата измерения диаметра по полям равного диаметру мерительного диска ПЗК регламентированного для этого типа ствола (калибровочного кольца ПКИ для гладких стволов) минус 1,0 мм, на третьем этапе,

- дальнейшие измерения диаметра проводятся от сечения, определенного на третьем этапе - с шагом 3 мм до получения значения измеренного диаметра равного диаметру мерительного диска ПЗК регламентированного для этого типа ствола (калибровочного кольца ПКИ для гладких стволов) ±0,2 мм на четвертом этапе,

- проведение расчета удлинения зарядной каморы на основании дальности до этого сечения, как разность между полной истинной длиной ствола измеренной по первому этапу и дальности от дульного среза до сечения в котором был измерен диаметр равный диаметру регламентированного мерительного диска ПЗК (калибра ПКИ) измеренной в процессе измерений по четвертому этапу, формирование отчета о проведенных измерениях геометрических размеров и конфигураций канала ствола по всем этапам измерений, оценка полученных результатов и оформление отчета в электронном и (при необходимости) печатном виде, прогнозирование остаточного ресурса ствола артиллерийского орудия,

- с целью визуальной оценки состояния поверхности элементов канала ствола дополнительно проводится осмотр с помощью видеокамеры. Осмотр проводится перемещением камеры вдоль оси канала ствола с остановками, с шагом 100 мм, и при необходимости с фото фиксацией результатов (при наличии дефектов),

- установление вида технического состояния артиллерийского орудия и принятия решения о проведении его дальнейшей эксплуатации или организации соответствующего вида ремонта.

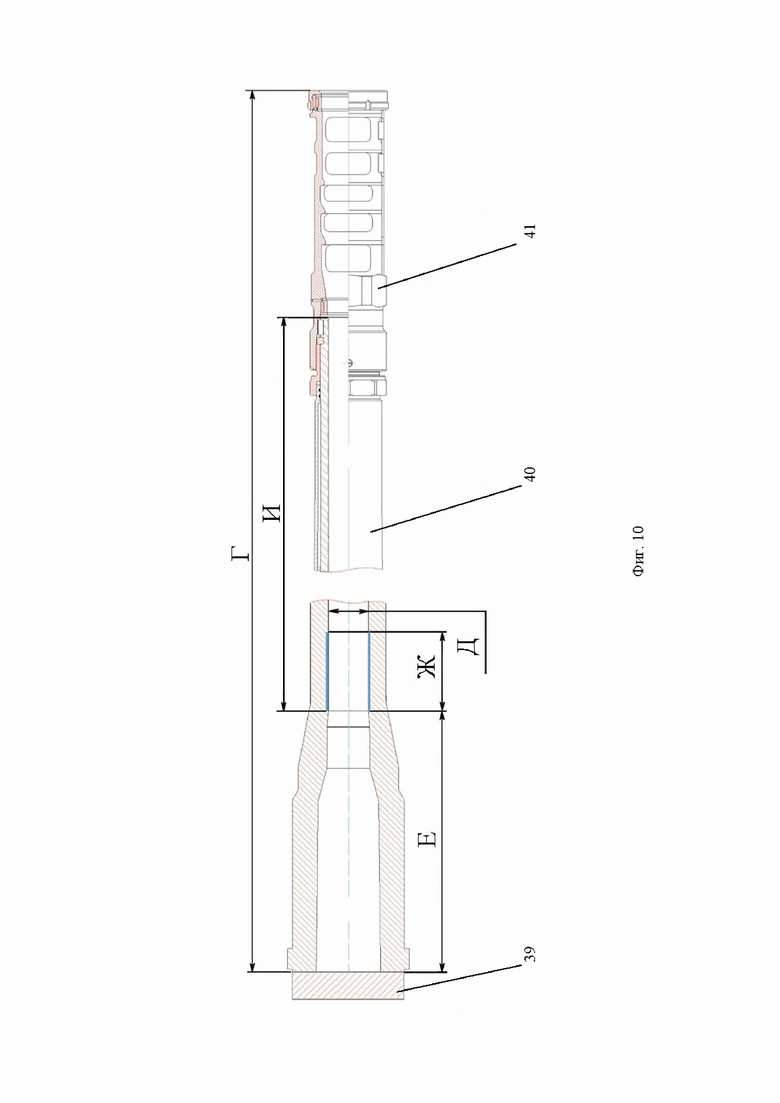

Первый этап (см. фиг. 10) необходим для учета полной истиной длины ствола с учетом технологических допусков на изготовление ствола и дульного тормоза (при его наличии). Разница может составлять до ±5 мм. Отсутствие определения и учета истиной длины ствола может привести к существенной ошибке измерения удлинения зарядной каморы.

Второй и третий этапы дают информацию о диаметре цилиндрической части канала ствола по полям и нарезам, о форме нарезов, степени их разрушения (при наличии таковой), размыве, сколах, трещинах и т.п.

На этих этапах объектами измерений являются следующие параметры:

- диаметр по полям для нарезных стволов или калибр для гладких в мм;

- диаметр по нарезам для нарезных стволов в мм;

- ширина нарезов в мм;

- форма нарезов, визуализируется с помощью графической диаграммы;

- дальность от дульного среза до плоскости сечения, в котором проводится измерения выше указанных параметров в мм.

Третий этап, кроме выше перечисленного определяет участок, начиная с которого требуется более частое измерение с целью наиболее точного определения участка ствола в котором его диаметр равен мерительному диску ПЗК (калибровочного кольца ПКИ для гладких стволов).

На четвертом этапе производится точное определение дальности до сечения определяющего удлинение зарядной каморы измеряемого ствола в мм. На этом этапе объектом измерения является длина зарядной каморы ствола орудия от зеркала затвора до контрольного сечения определяемого регламентированным диаметром измерительного диска ПЗК или калибра ПКИ.

По результатам проведенных измерений формируется отчет о проведенных измерениях, где в табличной форме отражаются сведения геометрических размеров и конфигураций канала ствола по всем этапам измерений, в цифровой и графической форме по всем сечениям, проводится прогнозирование остаточного ресурса ствола артиллерийского орудия (при наличии сведений о количестве произведенных выстрелов).

В ПО внешнего компьютера прописана последовательность выполнения измерений на каждом этапе и присутствует список операций измерений и технического обслуживания, реализована функция сравнения полученных результатов с нормативными значениями нормативной документации на ствол орудия, с возможностью изменения нормативных значений и визуализацию выполняемых операций и результатов измерений.

С целью визуальной оценки состояния поверхности элементов канала ствола дополнительно проводится осмотр с помощью видеокамеры. Осмотр проводится перемещением камеры вдоль оси канала ствола с остановками, с шагом 100 мм, и при необходимости с фото фиксацией результатов (при наличии дефектов), а при обнаружении срывов и выколов полей нарезов, вмятин или выбоин внутренней поверхности канала ствола, проводятся дополнительные измерения диаметра канала ствола в сечениях содержащих дефекты с целью определения размеров дефектов и соответствия их допустимым пределам, установленным нормативно-технической документацией.

По результатам осмотра не допускается наличие:

- выпучин канала ствола;

- выколов полей более чем двух нарезов на участке свыше одной трети длины канала ствола;

- выколов полей нарезов в дульной части канала ствола более чем у половины полей нарезов;

- забоин, вмятин или раковин в каморе, препятствующих досыланию гильзы и поддона (выстрела) при заряжании и экстракции гильзы (поддона) после выстрела, если нельзя ее устранить силами ремонтных органов.

При обнаружении срывов и выколов полей нарезов, вмятин или выбоин внутренней поверхности канала ствола, проводятся измерения диаметра канала ствола в сечениях содержащих дефекты с целью определения размеров дефектов и соответствия их допустимым пределам, установленным нормативно-технической документацией.

Заявляемый способ обеспечивает выдачу исчерпывающего объема данных и информации для реализации расчета баллистических характеристик ствола и его автоматизированного категорирования, принятия решения о проведении его дальнейшей эксплуатации или организации соответствующего вида ремонта.

Для реализации предлагаемого способа разработано устройство измерения параметров и осмотра канала ствола (УИПОС) на основе вращающегося бесконтактного лазерного сканирующего устройства, совмещенного в одном корпусе с видеокамерой высокого разрешения и дальномером для позиционирования в контрольных сечениях по длине ствола.

Измерения диаметра канала ствола проводятся, как по нарезам, так и по полям нарезов, одновременно с определением ширины и профиля всех нарезов в одном поперечном сечении ствола за два оборота сканера. УИПОС позволяет проводить визуальную и инструментальную оценку размеров и глубины дефектов, обнаруженных внутри канала ствола.

Универсальность устройства измерения заключается в возможности измерения диаметра нарезных и гладких стволов любого калибра в диапазоне от 100 до 155 мм одним и тем же измерительным зондом, при замене только центрирующих колков на соответствующий размер.

Объектом измерения устройства является внутренняя поверхность цилиндрического участка канала нарезных и гладких стволов, а также внутренняя поверхность конусного участка зарядной каморы для калибров 100, 120, 122, 125, 152 и 155 мм.

Функции устройства:

- автоматическое бесконтактное измерение диаметра, эллиптичности канала ствола по нарезам и по полям нарезов;

- автоматическое бесконтактное измерение ширины и положения нарезов;

- автоматическое измерение угла наклона нарезов;

- автоматическое бесконтактное измерение расстояния плоскости измерения диаметра от дульного среза ствола;

- автоматическое определение положения измерительного модуля по отношению к горизонту;

- видеоконтроль поверхности канала ствола, с возможностью выделения и масштабирования произвольно выбранного участка. УИПОС обеспечивает передачу изображения на экран компьютера;

- подсветка поверхности канала ствола с возможностью ручной регулировки яркости по трем направлениям.

УИПОС имеет встроенные системы диагностики связи с измерительным модулем и работы датчиков.

УИПОС обеспечивает регистрацию результатов измерений параметров ствола, фото и видеоизображений во внешний компьютер или сеть.

В состав УИПОС входя: измерительный зонд, блок коммутации, блок питания, отражатель луча дальномера, утяжелитель, калибровочный стенд, набор сменных опор, штанга, комплект соединительных кабелей, программное обеспечение.

Для проведения измерений или осмотра измерительный зонд устанавливают в канал ствола. На дульном срезе располагают отражатель луча дальномера. Связь внешнего компьютера с зондом и его питание осуществляется по кабелю, через блок коммутации. Управление процессом измерения, позиционирования, осмотра и регистрации измерений производится с помощью специального программного обеспечения. Диаметр и профиль поверхности измеряется путем сканирования поверхности канала ствола вращающимся лазерным сканером зонда.

В состав измерительного зонда входят: вращающийся лазерный сканер профиля внутренней поверхности ствола, электропривод вращения сканера, датчик температуры, модуль светодиодной подсветки, камера видеоконтроля, лазерный дальномер, контроллер управления и сбора данных, набор опорных элементов центровки зонда.

В системе видеоконтроля зонда применена видеокамера высокого разрешения с расширенным динамическим диапазоном и специальным объективом для получения панорамного изображения. Программное обеспечение позволяет преобразовывать «купольное» панорамное изображение в неискаженное плоское с возможностью виртуального вращения камеры. Для освещения внутренней поверхности канала ствола используется трехканальная система светодиодной подсветки. За счет индивидуальной настройки яркости каждого канала совместно с технологией широкого динамического диапазона камеры можно добиться высокого качества изображения с учетом переотражений в нарезах канала ствола.

Обмен контроллера зонда с компьютером производится по проводной линии Ethernet.

Зонд внутри ствола перемещают вручную с помощью составной штанги.

Лазерный дальномер предназначен для определения положения зонда в стволе относительно дульного среза.

Блок коммутации предназначен для объединения Ethernet линий системы видеоконтроля и контроллера зонда, а также формирования питающих напряжений.

Краткое описание фигур

Заявляемый способ и устройство для его реализации иллюстрируется фигурами, представленными на фиг. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13.

На фиг. 1 представлена схема измерения удлинения каморы с помощью ПЗК.

На фиг. 2 представлена схема измерения удлинения каморы с помощью измерительных трехточечных звездок и примеры устройств, где:

а - звездки с диаметром до 45 мм;

б - измерительная система;

в - звездка для контроля износа ствола крупного калибра.

На фиг. 3 представлено устройство осмотра MZ-555 IX11-44.

На фиг. 4 представлен прототип B285 LBG.

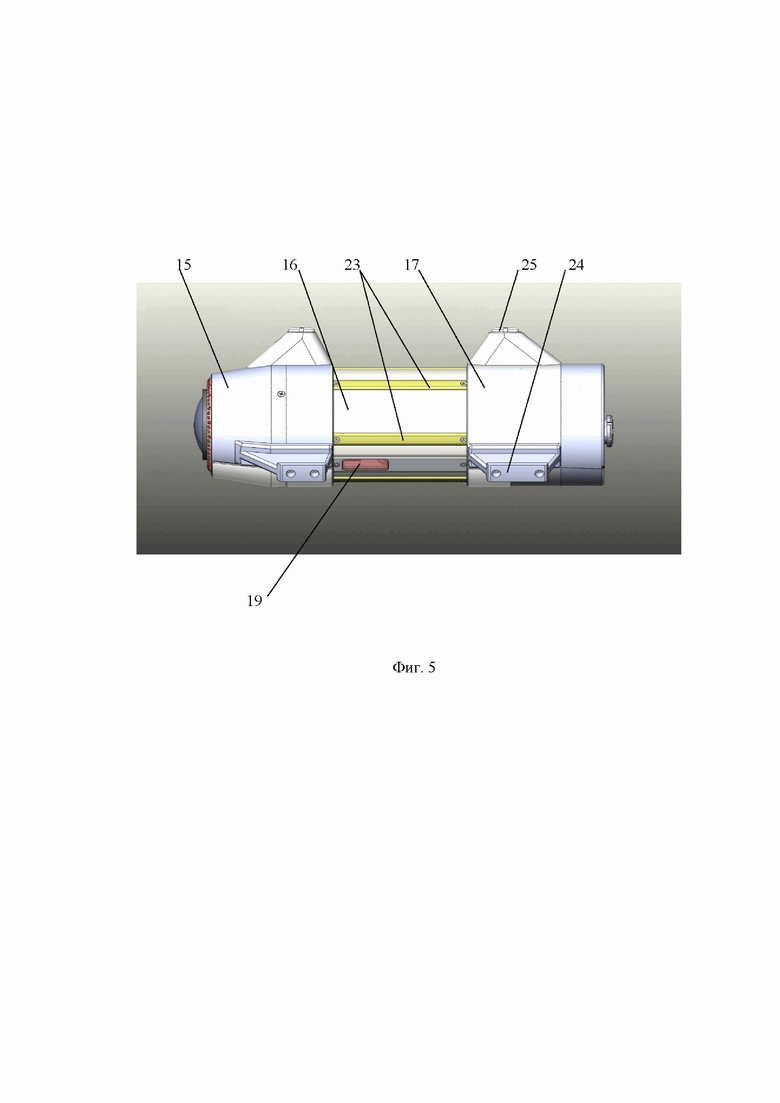

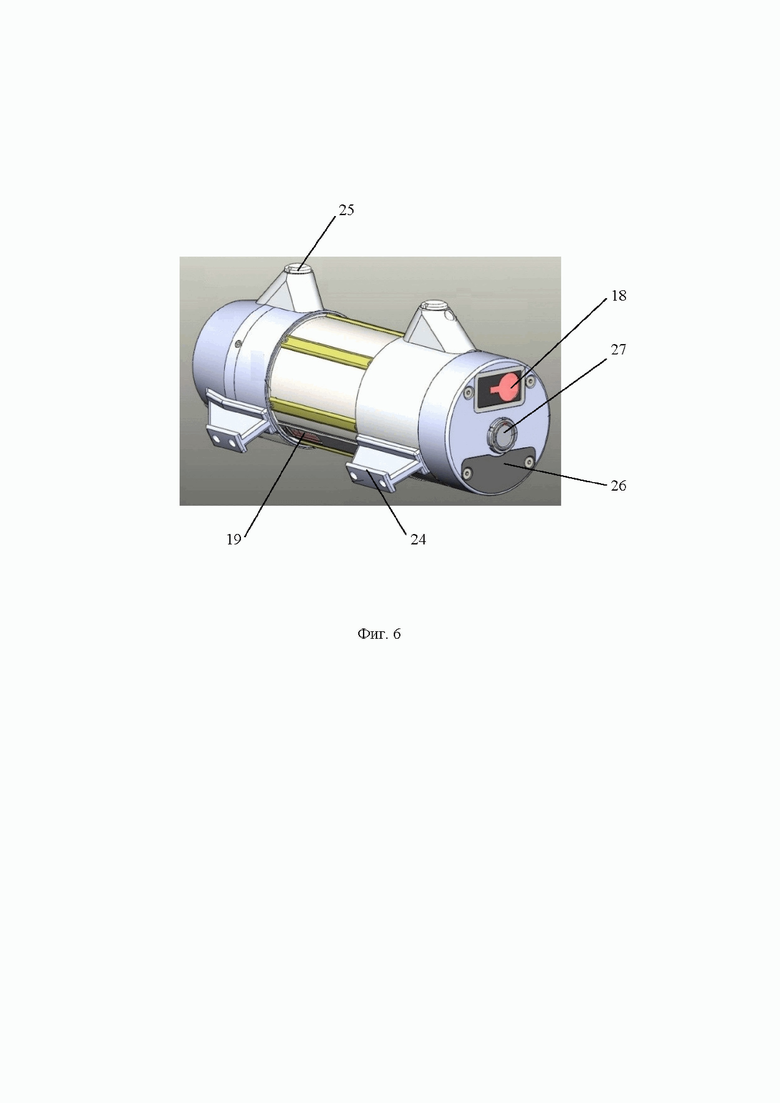

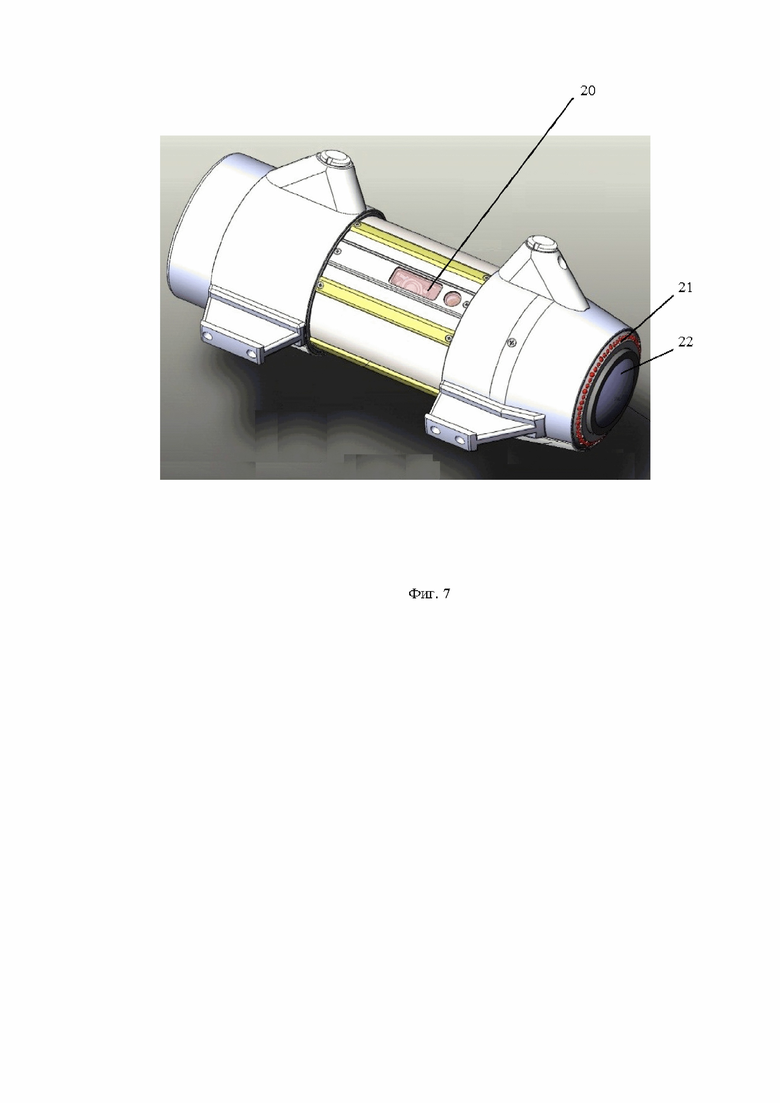

На фиг. 5 представлен зонд устройства измерения, вид сбоку.

На фиг. 6 представлен зонд устройства измерения, общий вид сзади.

На фиг. 7 представлен зонд устройства измерения, общий вид спереди.

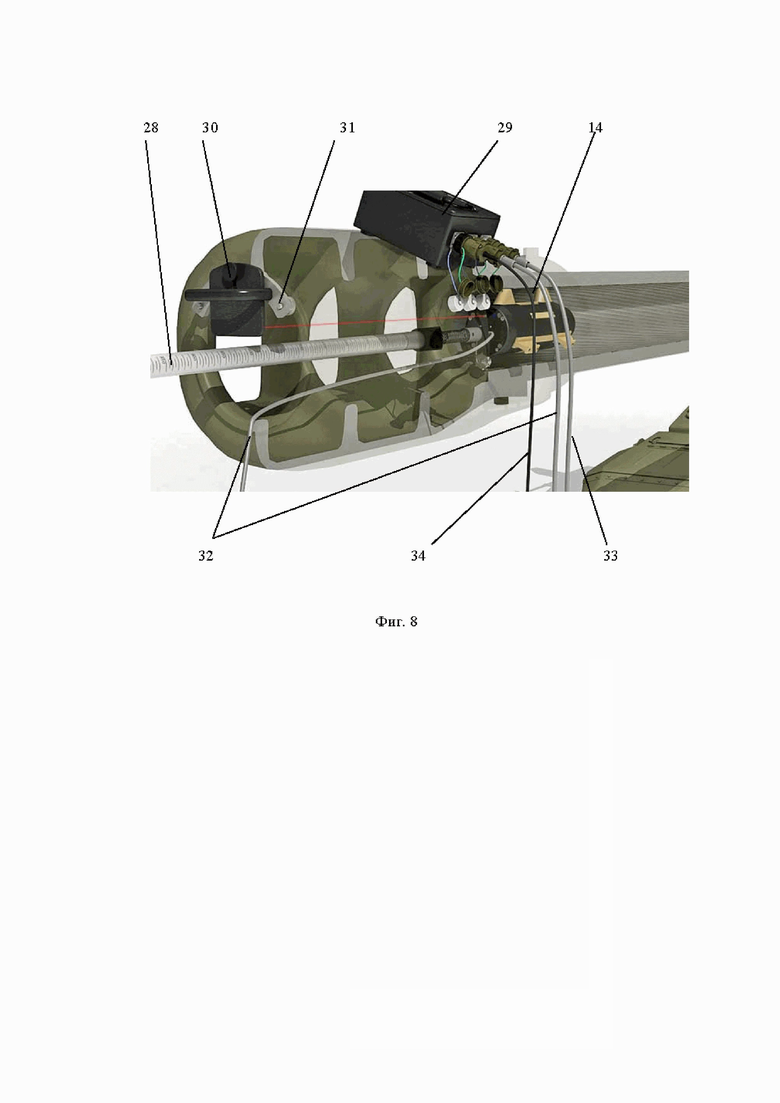

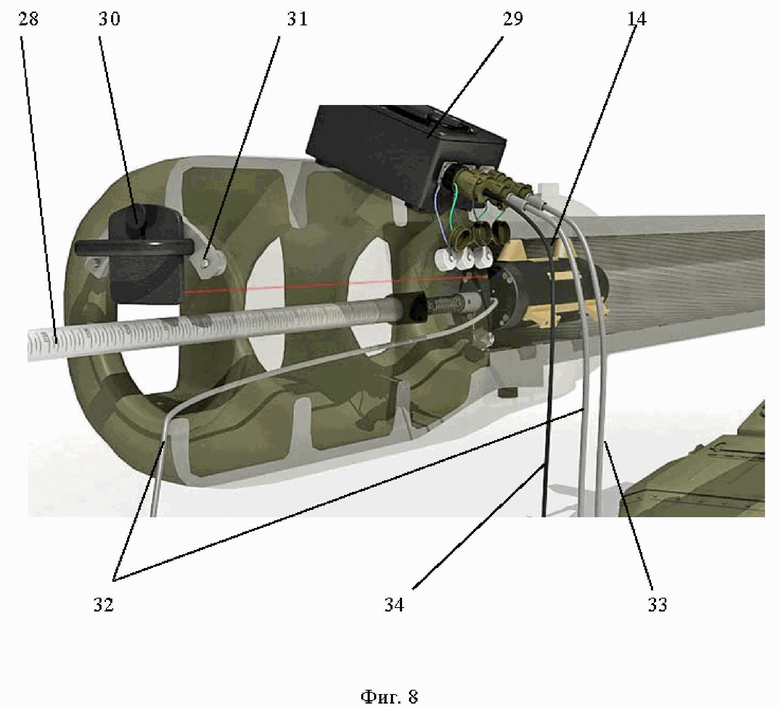

На фиг. 8 представлено размещение устройства измерения в стволе при измерениях (часть ствола условно не показана).

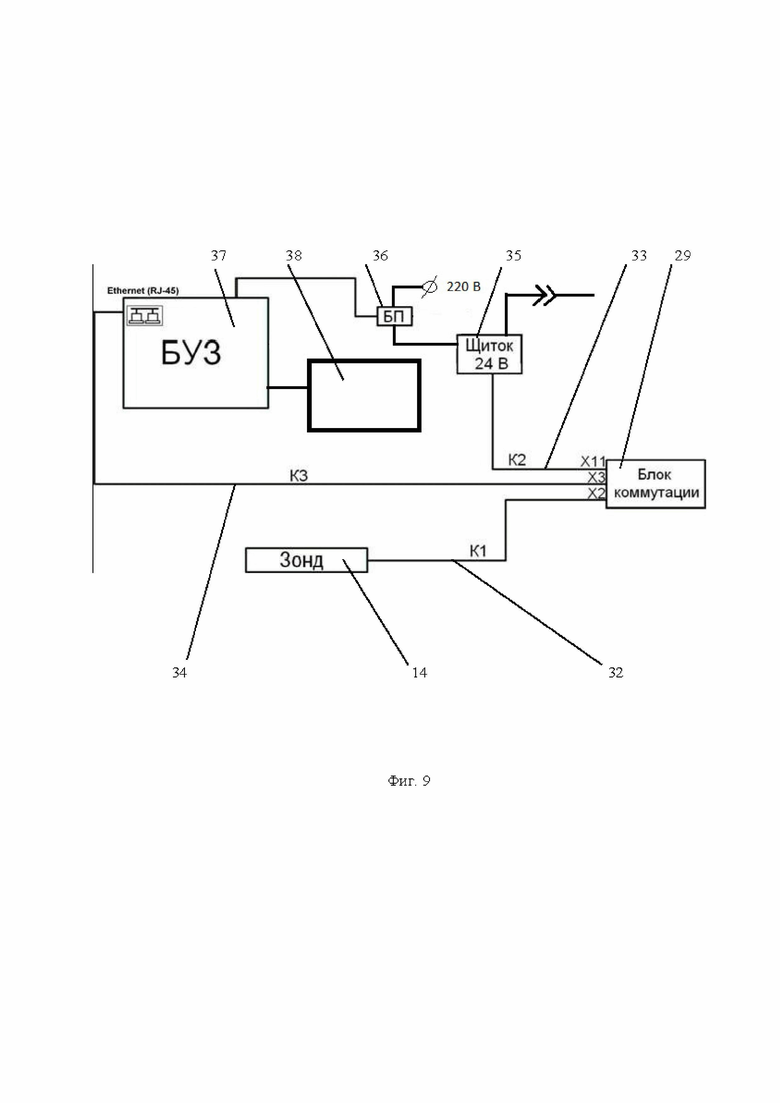

На фиг. 9 представлена функциональная схема устройства измерения.

На фиг. 10 представлена схема размерных цепей при измерении, где

Г - полная длина ствола;

Д - диаметр канала ствола;

Е - длина зарядной каморы;

Ж - удлинение зарядной каморы;

И -длина цилиндрической части ствола;

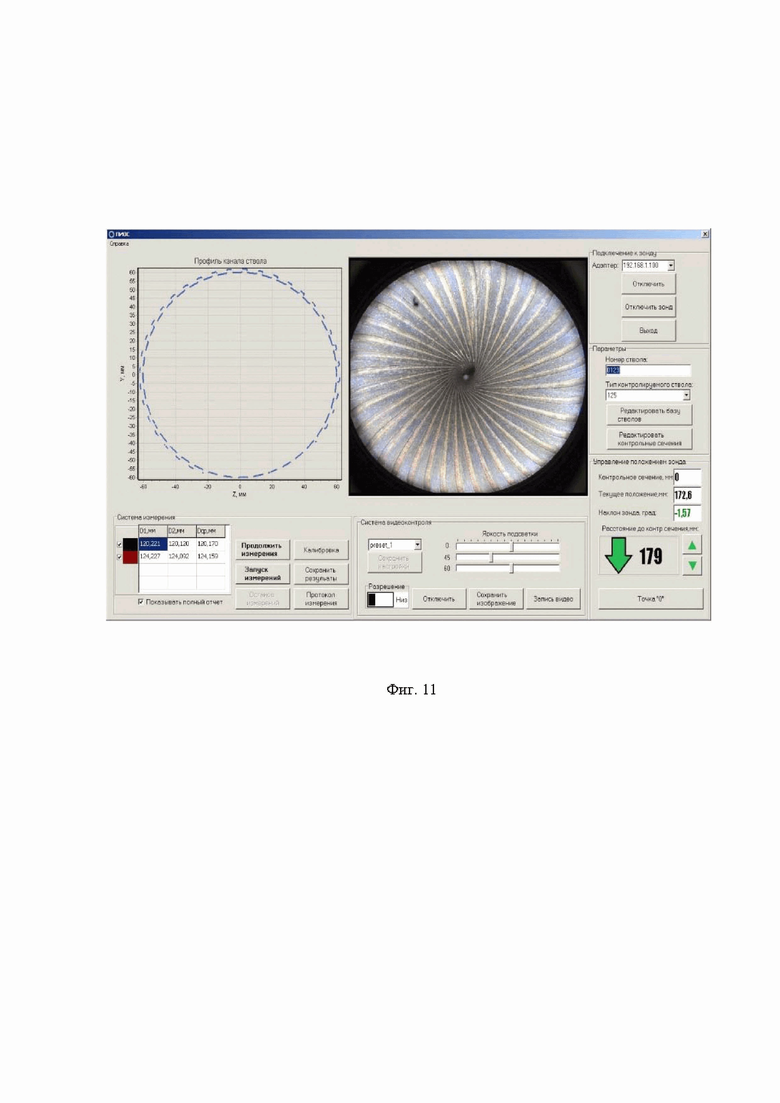

На фиг. 11 представлено главное окно ПО УИПОС.

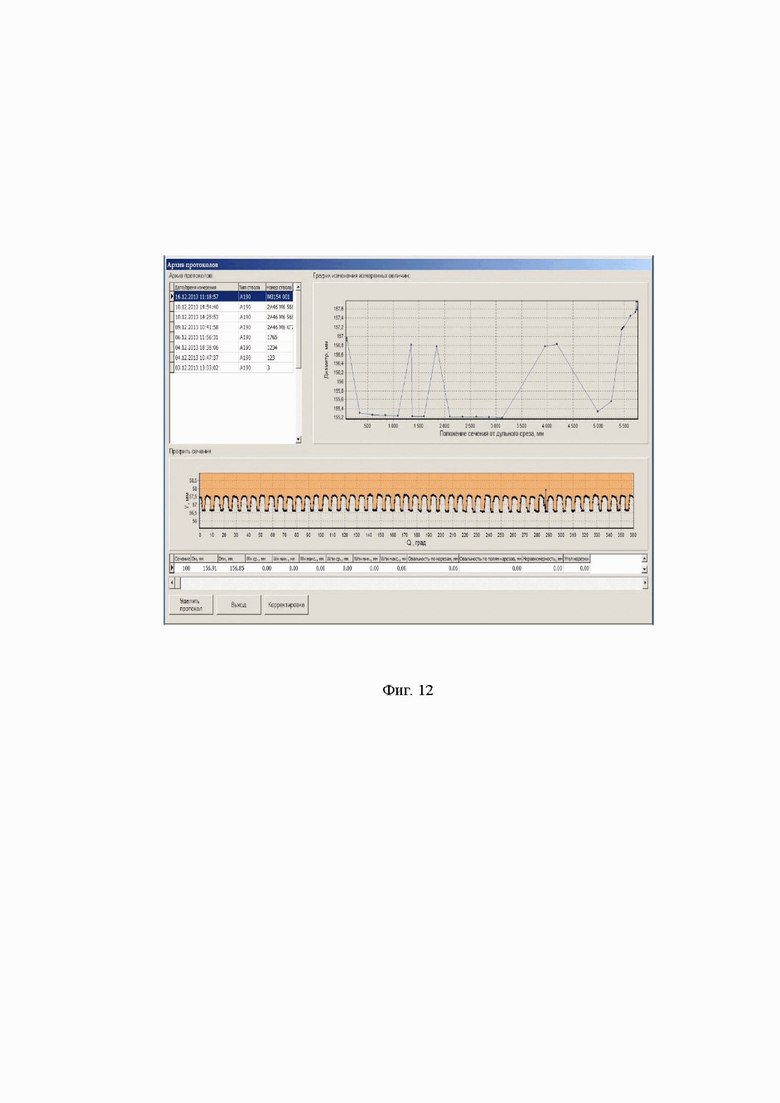

На фиг. 12 представлено окно ПО УИПОС «Архив протоколов».

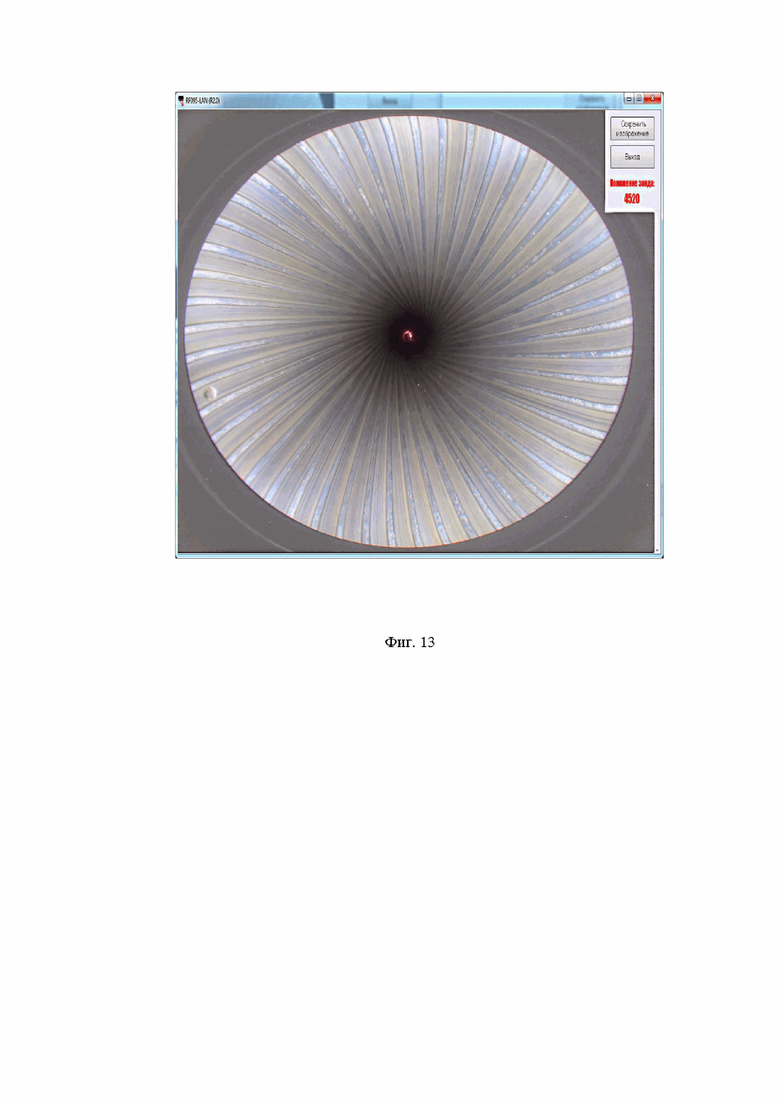

На фиг. 13 представлено окно ПО УИПОС при видеоосмотре.

На фиг. приняты следующие обозначения:

1 - мерительное кольцо;

2 - трубка;

3 - направляющий диск;

4 - штанга с измерительным устройством;

5 - досылатель;

6 - измерительная система;

7 - соединительные штанги;

8 - центрирующая система;

9 - механическое устройство отсчета;

10 - корпус центрирующей системы;

11 - опорный рычаг центрирующей системы;

12 - измерительная система;

13 - узел стыковки;

14 - измерительный зонд;

15 - блок видеоконтроля;

16 - лазерный сканер;

17 - блок электроники;

18 - лазерный дальномер

19 - лазерный датчик;

20 - лазерный датчик;

21 - система подсветки;

22 - видеокамера;

23 - защитные накладки;

24 - сменные опоры;

25 - пружинные опоры;

26 - утяжелитель;

27 - разъем кабеля связи;

28 - штанга;

29 - блок коммутации;

30 - отражатель;

31 - магнитный держатель;

32 - кабель связи (К1);

33 - кабель сетевого питания (К2);

34 - кабель передачи данных (К3);

35 - щиток 24В;

36 - блок питания (БП);

37 - блок управления защищенный (БУЗ);

38 - внешний модуль;

39 - затвор;

40 - ствол;

41 - дульный тормоз.

На фиг. 1 представлена схема измерения удлинения каморы с помощью прибора замера длины зарядной каморы (ПЗК) до стрельбы или после стрельбы у остывщих орудий. Прибор предназначен для измерения длины (контроля удлинения) зарядной каморы, в процессе эксплуатации артиллерийских орудий, с целью определения износа стволов и определения поправки на падение начальной скорости снарядов. Результаты измерений длины зарядной каморы используются при категорировании стволов.

В прибор замера длины зарядной каморы входит мерительное кольцо 1, трубка 2, направляющий диск 3 для центрирования ПЗК в каморе после снятия затвора, штанга с измерительным устройством 4 и досылатель 5 для продвижения мерительного кольца 1 на трубке 2. Мерительное кольцо 1 и направляющий диск 3 сменные, для каждого калибра и системы орудия.

Измерение длины зарядной каморы проводится путем измерения расстояния по измерительной шкале на штанге с измерительным устройством 4 от плоскости казенного среза ствола до плоскости калиброванного мерительного кольца 1, устанавливаемого до упора в заходный конус каморы.

Длину зарядной каморы ствола орудия измеряют при горизонтальном положении ствола.

На фиг. 2 представлена схема измерения удлинения каморы с помощью измерительных трехточечных звездок и примеры устройств. Измерение диаметрального износа осуществляется с помощью прибора контроля износа (ПКИ), представляющим собой (рисунок в на фиг. 2), по сути, обыкновенный нутромер (измерительную звездку) определяющий величину диаметра по схеме трех точек (рисунок б на фиг. 2), оснащенный длинными соединительными штангами 7, с измерительной системой 6, имеющей три колка развернутых в поперечной плоскости ствола под 120° относительно друг друга. Для выравнивания положения колков измерительной системы 6 имеется центрируюшая система 8. Измерение диаметра проводится с помощью разведения колков измерительной системы 6 до упора в поверхность канала ствола с помощью проворота внутренней трубы штанги ПКИ на концах которой с одной стороны имеется кулачек, а с другой механическое устройство отсчета 9 со шкалой.

Одним из средств контроля износа стволов являются измерительные электромеханические звездки (см. рисунок а на фиг. 2), в которых ранее известный принцип действия нутромера соединяется с современными средствами автоматического центрирования прибора, съема информации, и ее отображения. Измерительные звездки представляют собой вид нутромеров, контроль внутреннего диаметра в которых осуществляется выдвижной измеренной системой, основанной на двух-, трех- и четырех точной измерительной базе. Как правило, это линейка, равносторонний треугольник и квадрат. На рисунке б (фиг. 2) представлена структурная схема звездки, измерительная система которой основана на принципе линейки (расстояние между точками А и В и С рисунок б на фиг. 2).

На фиг. 3 представлено устройство осмотра MZ-555 IX11-44. Устройство имеет цилиндрический оптикоэлектронный прибор (ОЭП) и 12 ножек, расположенных в 2 ряда 2×6. Угол между ножками 60 градусов. За счет равномерного и синхронного их раскрытия происходит центровка (самоцентрирование) ОЭП по оси канала ствола. За счет 12 катков осуществляется движение вдоль канала ствола, а закругленность катка позволяет использовать устройство как в нарезном, так и в гладком стволе. Камера дает панорамную картину состояния поверхности ствола. Устройство имеет систему искусственного освещения. В зависимости от функциональных возможностей ОЭП возможны два способа доступа к фото и видео информации: прямой доступ в режиме он-лайн и сохранение данных для последующего изучения.

На фиг. 4 представлен прототип B285 LBG. Устройство состоит из двух направляющих рычажных центрирующих устройств с роликами 11, вращающегося лазерного датчика 12 для построения профиля и последующего определения диаметра, а также размеров элементов канала ствола, привода для вращения лазерного датчика 10 и направляющего штыря с узлом стыковки 13, для фиксации положения устройства в нарезном стволе относительно одного из нарезов.

На фиг. 5, 6, 7 представлен измерительный зонд 14 устройства измерения. Устройство измерения параметров и осмотра канала ствола (далее - устройство измерения) состоит из: измерительного зонда 14, блока видеоконтроля 15, лазерного сканера 16, блока электроники 17, лазерного дальномера 18, два лазерных датчика 19, 20, для измерения диаметра и профиля канала ствола, системы подсветки 21, в составе разнонаправленных светодиодов, видеокамеры 22, защитных накладок 23, сменных опор 24, пружинных опор 25, утяжелителя 26, разъема кабеля связи 27.

Вращающийся лазерный сканер 16 с электропривод вращения и два лазерных датчика19 и 20 предназначены для измерения диаметра и профиля канала ствола каждый из которых откалиброван на свой диапазон измерений. В системе видеоконтроля применена видеокамера 22 высокого разрешения с расширенным динамическим диапазоном и специальным объективом для получения панорамного изображения. Программное обеспечение позволяет преобразовывать «купольное» панорамное изображение в неискаженное плоское с возможностью виртуального вращения камеры.

На фиг. 8 представлено размещение устройства измерения в стволе при измерениях (часть ствола условно не показана). Для проведения измерений или осмотра измерительный зонд 14 устанавливают в канал ствола, к центральной торцевой части измерительного зонда 14, крепится штанга 28, к разъему кабеля связи 27 крепится кабель связи (К1) 32. В задней части измерительного зонда 14 расположен лазерный дальномер 18. Лазерный дальномер 18 измерительного зонда 14 предназначен для определения положения измерительной плоскости датчиков зонда в стволе относительно дульного среза. Для определения положение измерительного зонда 14 относительно дульного среза используется отражатель 30 луча лазерного дальномера 18, закрепляемый магнитным держателем 31 на торце дульного тормоза 41 ствола 40. К блоку коммутации 29 подключаются кабеля: связи (К1) 32, сетевого питания (К2) 33, передачи данных (К3) 34, которые в соответствии с функциональной схемой устройства измерения, приведенной на фиг. 9, подключаются к щитку 24В- 35 и блок управления защищенный (БУЗ) 37 выполненный в виде переносного промышленного компьютера с защитой от воды и пыли по стандартам IP65 - 67. Блок управления защищенный (БУЗ) 37 подключаются электрическими проводами к блоку питания (БП) 36, который подключается к щитку 24 В - поз. 35.

В комплект соединительных кабелей входят:

- кабель связи (K1) 32 (для подключения измерительного зонда 14 к блоку коммутации 29);

- кабель сетевого питания (K2) 33 (для подключения блока коммутации 29 к щитку 24 В - поз. 35 для подключения к источнику постоянного тока с напряжением 27В);

- кабель передачи данных (K3) 34 (для подключения блока управления защищенного (БУЗ) 37 к блоку коммутации 29).

Блок питания (БП) 36 позволяет преобразовывать переменное напряжение 220В в стабилизированное напряжение 27 В и предназначен для подключения УИПОС к сети ~220В 50 Гц при работе в заводских или лабораторных условиях.

К блоку управления защищенному (БУЗ) 37 подключается внешний модуль 38 с печатающим устройством для вывода на печать протоколов операций и измерений.

Утяжелитель 26 обеспечивает правильное позиционирование (исключение «провисания») измерительного зонда 14 устройства при измерении диаметра контрольного сечения в заходном конусе каморы, крепится к заднему торцу измерительного зонда 14 четырьмя специальными винтами. На корпусе утяжелителя имеются отверстия для крепления сменных опор 24.

Калибровочный стенд (условно не показан) предназначен для автоматической калибровки устройства и проверки точности измерения диаметра при изменении внешних погодных условий.

Состав калибровочного стенда: кольцо-калибр, ложемент.

Кольцо-калибр используется для калибровки и проверки точности измерений датчиками вращающегося лазерного сканера. Диаметр внутренней поверхности кольца изменяется ступенчато, участки диаметров 100, 105, 120, 125, 152, 155, 159 мм охватывают весь рабочий диапазон сканера.

Для базирования измерительного зонда относительно кольца-калибра служит ложемент, состоящий из двух призм. Базирование производится по корпусу с лазерными датчиками 19 и 20 для исключения необходимости смены опор зонда.

Устройство измерения имеет встроенные системы диагностики связи с измерительным зондом 14, работы лазерных датчиков 19, 20, обеспечивает регистрацию и хранение результатов измерений параметров ствола, фото и видеоизображений в базе данных программного обеспечения устройства (ПО) на внешнем модуле 38. Обеспечивается возможность передачи данных измерений в электронном виде на внешний модуль 38 или программные модули.

Осуществление изобретения

УИПОС имеет встроенные системы диагностики связи с измерительным зондом 14 устройства и работы датчиков 19, 20, обеспечивает регистрацию и хранение результатов измерений параметров ствола, фото и видеоизображений в базе данных программного обеспечения устройства (ПО). Обеспечивается возможность передачи данных измерений в электронном виде на внешние устройства 38 или программные модули. В качестве внешнего модуля 38 может использоваться печатающее устройство с установленным ПО или дополнительный видеомонитор.

Для реализации способа измерения параметров и осмотра канала ствола 40 артиллерийских орудий обеспечивающего измерение с высокой точностью удлинения зарядной каморы, диаметра цилиндрической части канала ствола 40, в том числе по полям и нарезам, ширины полей и нарезов, формы полей нарезов, а также визуальный осмотр состояния канала ствола 40 с целью получения совокупности исходных данных необходимых для решения задачи баллистической подготовки артиллерийской системы без проведения стрельбы и автоматизированного определения категории ствола используют универсальное устройство измерения параметров и осмотра канала ствола (УИПОС) установленное в канал ствола 40 и подключенное по схеме, приведенной на фиг. 9 к источнику электроснабжения, включающий четыре этапа измерений и визуальный контроль:

1. Измерение лазерным дальномером 18 устройства измерения реальной полной истиной длины Г ствола 40 от среза дульного тормоза 41 до зеркала затвора 39 с учетом технологического допуска от чертежного размера цилиндрической части И канала ствола 40 (см. фиг. 8). Для измерения реальной полной истиной длины Г ствола 40 - закрывается затвор 39 орудия, измерительный зонд 14 разворачивается лазерным дальномером 18 в сторону затвора 39, опирается задним срезом на срез дульного тормоза 41 ствола 40 и производится измерение полной истиной длины Г ствола 40 от среза дульного тормоза 41 до зеркала затвора 39 на первом этапе измерений, а при отличии истинной измеренной длины Г от чертежного размера в дальнейшем при расчетах используется истинная длина Г цилиндрической части ствола 40.

2. Для измерения профиля внутренней поверхности ствола 40 и измерения диаметра Д цилиндрической части канала ствола 40 измерительный зонд 14 устройства, разворачивается головной частью в сторону затвора 39, крепится к штанге 28, устанавливается в канал ствола и продвигается в канале ствола 40 для производства измерений. Сначала измерительный зонд 14 устанавливается в дульную часть ствола 40 на расстояние 100 мм от среза дульного тормоза 41, включается вращающийся лазерный сканер 16 для производства измерений, и производятся последовательные измерения в сечениях расположенных с шагом 150 мм, до достижения сечения, расположенного на удалении, определяемым разницей между чертежной длиной цилиндрической части канала ствола 40 и расстоянием равным пяти (шести) калибрам, в соответствии с типом ствола 40 на втором этапе. При продвижении измерительного зонда 14, отсчет расстояний производится с помощью встроенного лазерного дальномера 18 устройства и отражателя 30 луча лазерного дальномера 18, крепящегося на срезе дульного тормоза 41 ствола 40.

3. Производится последовательное измерение диаметра Д цилиндрической части канала ствола 40 от последнего сечения, определенного на втором этапе - с шагом 50 мм, до получения результата измерения диаметра по полям равного диаметру мерительного диска ПЗК регламентированного для этого типа ствола 40 (калибровочного кольца ПКИ для гладких стволов) минус 1,0 мм, на третьем этапе.

4. Дальнейшие измерения диаметра проводятся от сечения, определенного на третьем этапе - с шагом 3 мм до получения значения измеренного диаметра равного диаметру мерительного диска ПЗК регламентированного для этого типа ствола 40 (калибровочного кольца ПКИ для гладких стволов) ±0,2 мм на четвертом этапе.

С целью визуальной оценки состояния поверхности элементов канала ствола 40 дополнительно проводится осмотр с помощью видеокамеры 22. Осмотр проводится перемещением камеры 22 вдоль оси канала ствола 40 с остановками, с шагом 100 мм, и при необходимости с фото фиксацией результатов (при наличии дефектов), а при обнаружении срывов и выколов полей нарезов, вмятин или выбоин внутренней поверхности канала ствола 40, проводятся дополнительные измерения, в соответствии со вторым и третьим этапом, но с меньшим шагом, диаметра канала ствола 40 в сечениях содержащих дефекты с целью определения размеров дефектов и соответствия их допустимым пределам, установленным нормативно-технической документацией.

(к пункту 2 формулы) Для решения задачи баллистической подготовки, по окончании измерений проводится расчет удлинения зарядной каморы как разность между полной истинной длиной ствола 40 измеренной по первому этапу и дальности от среза дульного тормоза 41 до сечения в котором был измерен диаметр равный диаметру регламентированного мерительного диска ПЗК (калибра ПКИ) измеренной в процессе измерений по четвертому этапу, и чертежной длины зарядной каморы, формирование отчета о проведенных измерениях геометрических размеров и конфигураций канала ствола 40 по всем этапам измерений, оценка полученных результатов и оформление отчета в электронном и (при необходимости) печатном виде, прогнозирование остаточного ресурса ствола 40 артиллерийского орудия, установление технического состояния артиллерийского орудия, принятие решения о проведении его дальнейшей эксплуатации или организации соответствующего вида ремонта.

(к пункту 3 формулы.) Измерения параметров и осмотр канала ствола 40 проводят с дульной части орудия с помощью измерительного зонда 14 универсального устройства измерения параметров и осмотра канала ствола (УИПОС), который устанавливают в канал ствола и с помощью штанги 28 продвигают в канале ствола 40. В измерительном зонде 14 между блоками видеоконтроля 15 и блоком электроники 17 вращается цилиндрический корпус сканирующего устройства с лазерным сканером 16 и с двумя лазерными датчиками 19, 20, расположенными в плоскости перпендикулярной оси канала ствола 40.

Процесс измерения совмещается с видеосъемкой с помощью широкоугольной видеокамеры 22 высокого разрешения с системой подсветки 21 поверхности канала ствола с возможностью ручной регулировки яркости по трем направлениям. Светодиоды каждого канала имеют различный угол наклона по отношению к поверхности ствола. За счет индивидуальной настройки яркости каждого канала совместно с технологией широкого динамического диапазона видеокамеры 22 можно добиться высокого качества изображения с учетом переотражений в нарезах канала ствола.

Для измерения расстояний по длине ствола 40 на дульном срезе располагают отражатель 30 луча лазерного дальномера 18 с помощью магнитного держателя 31.

Связь измерительного зонда 14 с блоком управления защищенного (БУЗ) 37 и его электропитание осуществляется по кабелю связи (К1) 32, через блок коммутации 29. Обмен данными от контроллера измерительного зонда 14 с блоком управления защищенным (БУЗ) 37 производится по кабелю передачи данных (K3) 34. Электропитание блока управления защищенного (БУЗ) 37 осуществляется по электрическим проводам от блока питания (БП) 36, подключенного к любому нестабилизированному источнику электроснабжения с напряжением 27В - 35, в том числе непосредственно к электросети боевой машины через щиток (24 В) - поз. 35.

Блок коммутации 29 предназначен для объединения Ethernet линий системы видеоконтроля и контроллера измерительного зонда 14, а также формирования питающих напряжений устройства. Блок коммутации 29 имеет панель управления и индикации, с которой включается измерительный зонд 14, а также индикация наличия связи с зондом, видеокамерой 22 измерительного зонда 14, блоком управления защищенным (БУЗ) 37.

Блок коммутации 29 имеет магнитные опоры и может быть закреплен на стволе 40.

(к пункту 4 формулы) Для измерения диаметров стволов в диапазоне от 100 до 159 мм используются комплекты сменных опор 24, расположенных на концах цилиндрического корпуса измерительного зонда 14 устройства в трех плоскостях, параллельных оси канала ствола под углом 120° для позиционирования цилиндрического корпуса измерительного зонда 14 устройства с возможностью перемещения в канале диаметром, на пример - 100 мм, 105 мм, 120 мм, 125 мм, 152 мм, 155 мм, 159 мм, для измерения в канале ствола 40 с высокой точностью. При измерении других диаметров используются лазерные датчики 19, 20 и лазерный дальномер 18 с записью в базу данных программного обеспечения устройства.

(к пункту 5 формулы) При проведении измерений для обеспечения правильного позиционирования цилиндрического корпуса измерительного зонда 14 устройства измерения в заходном конусе каморы при измерении диаметра контрольного сечения используется утяжелитель 26 для исключения «провисания» и обеспечения плотного контакта опор измерительного зонда 14 со стенками зарядной каморы, который крепится винтами к заднему торцу цилиндрического корпуса измерительного зонда 14. На корпусе утяжелителя имеются выемки для крепления сменных опор 24.

(к пункту 6 формулы) Управление процессом измерения, позиционирования, осмотра и регистрации измерений производится с помощью специального программного обеспечения. Программное обеспечение УИПОС обеспечивает управление процессом измерения параметров ствола, калибровки лазерных датчиков 19, 20 устройства, визуализацию результатов измерений и осмотра канала ствола, автоматизированную оценку, формирование протокола измерений с присвоением индивидуальных идентификаторов и даты, сохранение полученных данных в архиве базы данных.

Состав информации, задаваемый оператором:

- координата первой и последней контрольных точек и шаг измерения;

- идентификатор типа ствола, конструктивные характеристики и допуски на измеряемые параметры;

- заводской номер ствола.

Состав информации, передаваемой оператору:

- информация о расположении зонда по дальности от дульного среза, необходимости перемещения зонда по дальности для достижения требуемого сечения, индикация установки зонда в требуемое сечение, индикация величины угла наклона зонда;

- оперативные данные результатов измерения диаметра и профиля канала ствола в цифровой и графической форме в текущем сечении;

- трансляцию видеоизображения канала ствола одновременно с проведением измерений;

- протокол результатов измерений, в том числе с возможностью печати;

- список названий файлов изображений ствола, сохраненных в процессе работы;

- сообщения об ошибках в работе прибора или связи.

Главное окно программы состоит из следующих блоков (Фиг. 11) - подключения к зонду, настройки параметров и идентификации ствола, управления положением измерительного зонда 14, управления и индикации системы контроля износа, системы видеоконтроля.

Обычный дисплей позволяет операторам проводить углубленный анализ результатов тестирования.

Оперативные и архивные данные результатов измерения диаметра в цифровой и графической форме можно просмотреть в Окне протоколов ПО УИПОС (Фиг. 12).

Видеоизображение можно масштабировать и сохранять как из главной формы ПО УИПОС, так и Окна осмотра (Фиг. 13).

(по п. 7 формулы) Устройство измерения имеет встроенную функцию автоматической калибровки и комплектуется калибровочным стендом для калибровки устройства измерения и проверки точности измерения диаметра при изменении внешних погодных условий в составе с кольцом-калибром и ложементом, при этом диаметр внутренней поверхности кольца-калибра изменяется ступенчато и охватывает весь рабочий диапазон вращающегося бесконтактного лазерного сканирующего устройства 16 в измерительном зонде 14.

Таким образом, способ и устройство для его реализации позволяют производить измерения удлинения зарядной каморы артиллерийского орудия, диаметра канала ствола. В том числе по полям и нарезам, ширину и форму полей нарезов и другие параметры при проведении измерений со стороны дульного среза канала ствола любого артиллерийского орудия, в ходе баллистической подготовки к стрельбе и для принятия решения по категорированию ствола артиллерийского орудия.

Использование предлагаемого способа и устройства для его реализации имеет следующие преимущества:

- обеспечивает измерение параметров канала ствола артиллерийского орудия с дульного среза канала ствола;

- обеспечивает инструментальное измерение диаметра цилиндрической части канала ствола, удлинения зарядной каморы, ширины полей нарезов и их формы, угол наклона нарезов, графическую и видео визуализацию полученных результатов;

- автоматизированный расчет количества и координат сечений, в которых проводятся измерения, и позиционирование устройств с помощью лазерных дальномеров;

- автоматическую калибровку датчиков устройства в процессе эксплуатации;

- формирование протоколов измерений в электронном и печатном виде и их хранение в архиве базы данных устройства;

- автоматизированную оценку полученных результатов на основе сравнения чертежных размеров стволов, хранящихся в базе данных и полученных результатов измерения;

- универсальность устройства, обеспечивает контроль всех известных и перспективных артиллерийских орудий;

- легкая и безопасная конструкция, обладающая низкой стоимостью в производстве и простотой в эксплуатации;

- минимизация ошибок, вызванных человеческим фактором, при измерениях.

Заявляемый способ и устройство для его реализации используются в составе оборудования и бортового программного обеспечении, контрольно-проверочных машин 1И37М, 1И41М, 2В119, 2У671 и 2У668, поставляемых в Вооруженные Силы России Акционерным обществом «ЦНИИ «Буревестник».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ИЗНОСА И КАТЕГОРИРОВАНИЯ СТВОЛОВ АРТИЛЛЕРИЙСКИХ ОРУДИЙ | 2024 |

|

RU2835781C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ ПОПРАВКИ НА ИЗНОС КАНАЛА СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ ПРИ БАЛЛИСТИЧЕСКОЙ ПОДГОТОВКЕ СТРЕЛЬБЫ | 2022 |

|

RU2792791C1 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА КАНАЛА СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2368885C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ ПОПРАВКИ НА ИЗНОС КАНАЛА СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ ПРИ БАЛЛИСТИЧЕСКОЙ ПОДГОТОВКЕ СТРЕЛЬБЫ | 2006 |

|

RU2327944C1 |

| Оружие против атакующих дронов (варианты) | 2024 |

|

RU2836924C1 |

| Способ определения оси канала ствола для выверки прицелов и устройство для его осуществления | 2024 |

|

RU2836658C1 |

| БАЛЛИСТИЧЕСКАЯ УСТАНОВКА ДЛЯ ВЫСОКОСКОРОСТНОГО МЕТАНИЯ ОСКОЛКОВ | 2018 |

|

RU2686376C1 |

| НАРЕЗНОЙ СТВОЛ АРТИЛЛЕРИЙСКО-СТРЕЛКОВЫХ СИСТЕМ | 2013 |

|

RU2549723C1 |

| ПОЛЯРИЗАЦИОННАЯ СИСТЕМА ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ СНАРЯДА ПО СТВОЛУ НАРЕЗНОГО АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 2023 |

|

RU2805642C1 |

| Способ ускорения пуль и многосекционный многопульный унитарный выстрел для его осуществления | 2023 |

|

RU2814053C1 |

Группа изобретений относится к области обеспечения боевой подготовки артиллерийского вооружения и направлена на создание эффективного способа измерения и оценки величины износа и состояния элементов конструкции канала ствола артиллерийского орудия и устройства для его реализации. Предлагается способ определения фактического состояния канала ствола артиллерийских орудий путем измерения его параметров и осмотра канала ствола с помощью специально разработанного устройства, обеспечивающий измерение удлинения зарядной каморы, диаметра цилиндрической части канала ствола, в том числе по полям и нарезам, ширины полей и нарезов, формы полей нарезов, а также визуальный осмотр состояния канала ствола при использовании устройства с дульной части орудия с целью получения совокупности исходных данных, необходимых для решения задачи баллистической подготовки артиллерийской системы и автоматизированного определения категории ствола. Технический результат - универсальность устройства при измерении диаметров от 100 до 159 мм с высокой точностью. 2 н. и 6 з.п. ф-лы, 14 ил.

1. Способ определения фактического состояния канала ствола артиллерийских орудий, включающий следующие этапы:

- на первом этапе осуществляется измерение истинной длины ствола от дульного среза до зеркала затвора с учетом технологического допуска от чертежного размера цилиндрической части канала ствола лазерным дальномером устройства измерения, при котором закрывается затвор орудия, устройство измерения разворачивается дальномером в сторону затвора, опирается задним срезом на дульный срез ствола и производится измерение истинной длины ствола от дульного среза до зеркала затвора, а при отличии истинной измеренной длины от чертежного размера в дальнейшем используется истинная длина цилиндрической части ствола;

- осуществляется измерение профиля внутренней поверхности ствола и измерение диаметра цилиндрической части канала ствола, для проведения которого устройство измерения извлекается, разворачивается головной частью в сторону затвора и крепится к штанге для продвижения устройства измерения в канале ствола, устанавливается в дульную часть ствола на расстояние 100 мм от дульного среза, включается вращающийся лазерный сканер для производства измерений, производятся последовательные измерения в сечениях, расположенных с шагом 150 мм, до достижения сечения, расположенного на удалении, определяемом разницей между чертежной длиной цилиндрической части канала ствола и расстоянием, равным пяти или шести калибрам, в соответствии с типом ствола на втором этапе, при этом отсчет расстояний производится с помощью встроенного лазерного дальномера устройства и отражателя луча дальномера, крепящегося на дульном срезе ствола;

- осуществляется последовательное измерение диаметра цилиндрической части канала ствола от последнего сечения, определенного на втором этапе - с шагом 50 мм, до получения результата измерения диаметра, по полям равного диаметру мерительного диска прибора замера удлинения каморы ПЗК, регламентированного для этого типа ствола, или калибровочного кольца прибора контроля износа (ПКИ) для гладких стволов, на третьем этапе;

- дальнейшие измерения диаметра проводятся от сечения, определенного на третьем этапе - с шагом 3 мм до получения значения измеренного диаметра, равного диаметру мерительного диска ПЗК, регламентированного для этого типа ствола, или калибровочного кольца ПКИ для гладких стволов, на четвертом этапе;

- осуществляется визуальная оценка состояния поверхности элементов канала ствола с помощью видеокамеры устройства измерения путем перемещения камеры вдоль оси канала ствола с остановками и при наличии дефектов - фотофиксацией результатов, а при обнаружении срывов и выколов полей нарезов, вмятин или выбоин внутренней поверхности канала ствола проводятся дополнительные измерения в соответствии с вторым и третьим этапом, но с меньшим шагом диаметра канала ствола в сечениях, содержащих дефекты, с целью определения размеров дефектов и соответствия их допустимым пределам, установленным нормативно-технической документацией.

2. Способ по п. 1, отличающийся тем, что дополнительно проводится расчет удлинения зарядной каморы как разность между истинной длиной ствола, измеренной по первому этапу, и дальностью от дульного среза до сечения, в котором был измерен диаметр, равный диаметру регламентированного мерительного диска ПЗК или калибра ПКИ, измеренной в процессе измерений по четвертому этапу, и чертежной длины зарядной каморы, формирование отчета о проведенных измерениях геометрических размеров и конфигураций канала ствола по всем этапам измерений, оценка полученных результатов и оформление отчета в электронном или печатном виде, прогнозирование остаточного ресурса ствола артиллерийского орудия, установление технического состояния артиллерийского орудия, принятие решения о проведении его дальнейшей эксплуатации или организации соответствующего вида ремонта.

3. Устройство для определения фактического состояния канала ствола артиллерийских орудий, реализующее способ по п. 1, содержащее устройство измерения, выполненное в виде вращающегося бесконтактного лазерного сканирующего устройства с лазерными датчиками в плоскости, перпендикулярной оси канала ствола, совмещенного в одном цилиндрическом корпусе с широкоугольной видеокамерой высокого разрешения, системой подсветки поверхности канала ствола с возможностью ручной регулировки яркости по трем направлениям, и дальномером, размещённым в задней торцевой стенке цилиндрического корпуса для позиционирования устройства в контрольных сечениях по длине ствола с помощью отражателя луча дальномера, закрепляемого магнитными ножками на дульном торце ствола, при этом лазерные датчики расположены в боковой стенке цилиндрического корпуса сканирующего устройства и выполнены с возможностью измерения диаметра и профиля канала ствола, кроме того, устройство снабжено штангой для перемещения цилиндрического корпуса, комплектом сменных опор для позиционирования цилиндрического корпуса, блоком коммутации, блоком питания и комплектом соединительных кабелей.

4. Устройство по п. 3, отличающееся тем, что комплекты сменных опор расположены на концах цилиндрического корпуса в трех плоскостях, параллельных оси канала ствола, под углом 120° для позиционирования цилиндрического корпуса устройства с возможностью перемещения в канале диаметром в диапазоне от 100 до 159 мм, в частности 100 мм, 105 мм, 120 мм, 125 мм, 152 мм, 155 мм, 159 мм.

5. Устройство по п. 3, отличающееся тем, что дополнительно содержит утяжелитель, прикрепляемый винтами к заднему торцу цилиндрического корпуса, при этом на корпусе утяжелителя также имеются отверстия для крепления сменных опор.

6. Устройство по п. 3, отличающееся тем, что устройство выполнено с возможностью автоматизированной оценки степени износа цилиндрической части ствола и величины удлинения зарядной каморы на основе сравнения измеренных данных с конструктивными данными стволов орудий, заданными нормативами по износу и удлинению зарядной каморы, содержащимися в базе данных, при этом в процессе оценки автоматически выдаются сообщения о превышении заданного норматива по измеряемым параметрам с отметкой в протоколе критических значений и величины превышения.

7. Устройство по п. 3, отличающееся тем, что дополнительно содержит калибровочный стенд для калибровки устройства и проверки точности измерения диаметра при изменении внешних погодных условий в составе с кольцом-калибром и ложементом, при этом диаметр внутренней поверхности кольца-калибра изменяется ступенчато и охватывает весь рабочий диапазон вращающегося бесконтактного лазерного сканирующего устройства.

8. Устройство по п. 3, отличающееся тем, что устройство выполнено с возможностью диагностики работы датчиков, связи с внешним компьютером и передачи данных измерений в электронном виде на внешние устройства.

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА КАНАЛА СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2368885C2 |

| ИЗМЕРИТЕЛЬ ИЗНОСА КАНАЛА СТВОЛА | 2022 |

|

RU2793923C1 |

| СИСТЕМА ДЛЯ ОСМОТРА ДЕФЕКТОВ ВНУТРЕННЕЙ ПОВЕРХНОСТИ И ИЗМЕРЕНИЯ ИЗНОСА КАНАЛОВ НАРЕЗНЫХ СТВОЛОВ | 2003 |

|

RU2251072C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗНОСА КАНАЛА СТВОЛА | 2023 |

|

RU2803448C1 |

| KR 1020140124889 A, 28.10.2014 | |||

| CN 110230945 A, 13.09.2019 | |||

| KR 20010083700 A, 01.09.2001 | |||

| CN 103245305 A, 14.08.2013. | |||

Авторы

Даты

2024-10-22—Публикация

2023-12-22—Подача