Изобретение относится к измерительной технике и может быть применено для измерения веса груза и нагрузки на ось грузовых транспортных средств с рессорными и пружинными подвесками.

Известен тензометрический датчик измерения нагрузки на ось грузового транспортного средства и система для измерения нагрузки на ось грузового транспортного средства, описанный в патенте RU 2711183 C1, опубликованный 15.01.2020, тензометрический датчик в котором состоит из сборки, содержащей две пары перпендикулярно направленных тензорезисторов фольгового типа на основе константа, представляющих собой полномостовую схему Уитсона, наклеенную в геометрическом центре дугообразной, предварительно отполированной ручным или полумеханическим способом до уровня не менее 7 класса чистоты и затем обезжиренной поверхности металлического элемента конструкции датчика. Модуль обработки сигналов тензорезистивной сборки организован на основе ядра Cortex-M0, каналом связи является проводной CAN интерфейс. Недостатками данного датчика является необходимость в высокой точности изготовления дугообразного элемента датчика. Высокое энергопотребление полномостовой схемы тензометрического датчика не позволяет сделать систему беспроводной и энергонезависимой.

Известно устройство определения нагрузки на ось транспортного средства, выбранное в качестве прототипа, включающее в себя измеритель деформации ходовой части транспортного средства относительно его оси под действием нагрузки, в корпусе размещены поворотный переменный резистор с пластиной крепления его к корпусу и механизму привода вала поворотного переменного резистора в виде запрессованного в корпус подшипника с запрессованным в него валом поворотного переменного резистора, а также рычажную передачу связанную с одной стороны - посредством поворотного рычага - с концом вала поворотного переменного резистора, и с другой стороны - посредством упругого элемента - с осью транспортного средства RU 164081 U1 опубликованный 04.02.2016.

Недостатками прототипа является повышенный износ переменного резистора и его истирание вследствие движения грузовых транспортных средств по гравийным и некачественным дорогам, что приводит к постоянному трению переменного резистора и изменению величины сопротивления.

Технической задачей настоящего изобретения является устранение недостатка прототипа.

Техническим результатом предлагаемого изобретение является повышение надежности датчика в виду отсутствия трущихся элементов, снижение стоимости благодаря простоте конструкции, отсутствие проводных линий подверженных повреждениям.

Представленный технический и экономический результат достигается тем, что устройство содержит корпус, внутри которого размещен датчик в виде подвижной передающей катушки, расположенной на фиксированном воздушном зазоре относительно двух стационарных приемных, смещенные относительно оси датчика в радиальном направлении, на ось датчика запрессованы два подшипника с помощью которых ось датчика фиксируется в корпусе, к оси датчика крепится рычаг, закрепленный с другой стороны с колесной осью транспортного средства, с помощью рычага перемещение колесной оси транспортного средства передается во вращательное движение оси датчика.

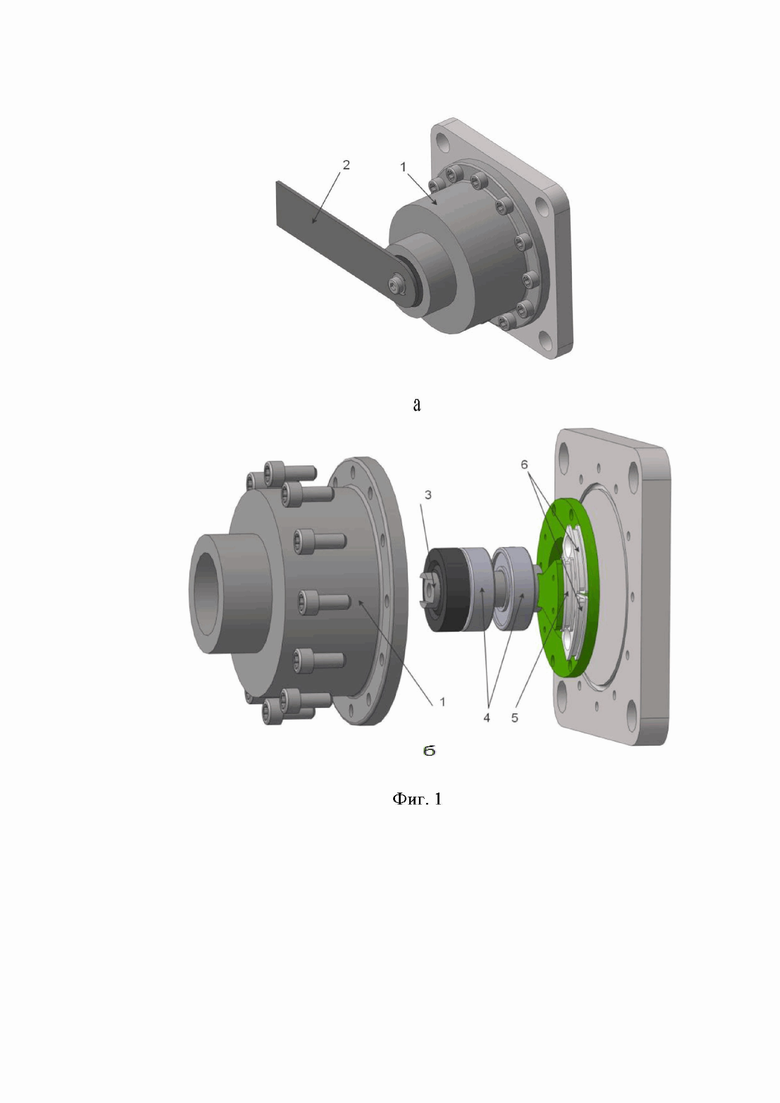

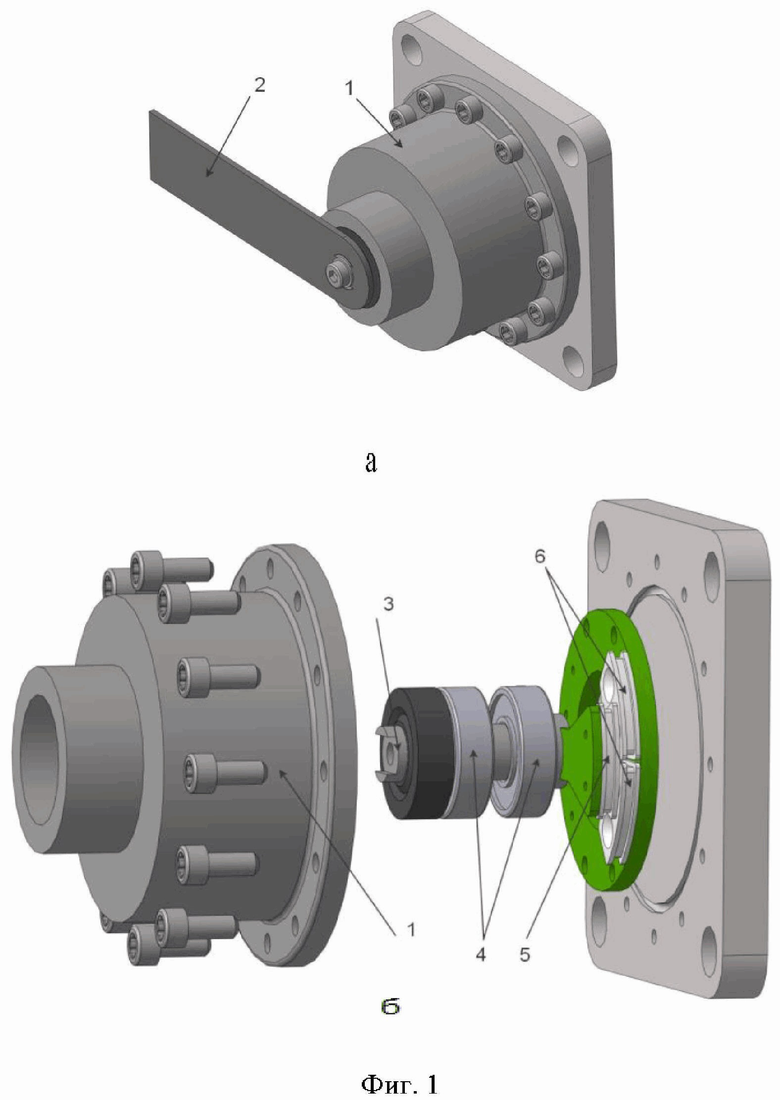

Фиг. 1. 3Д-модель датчика.

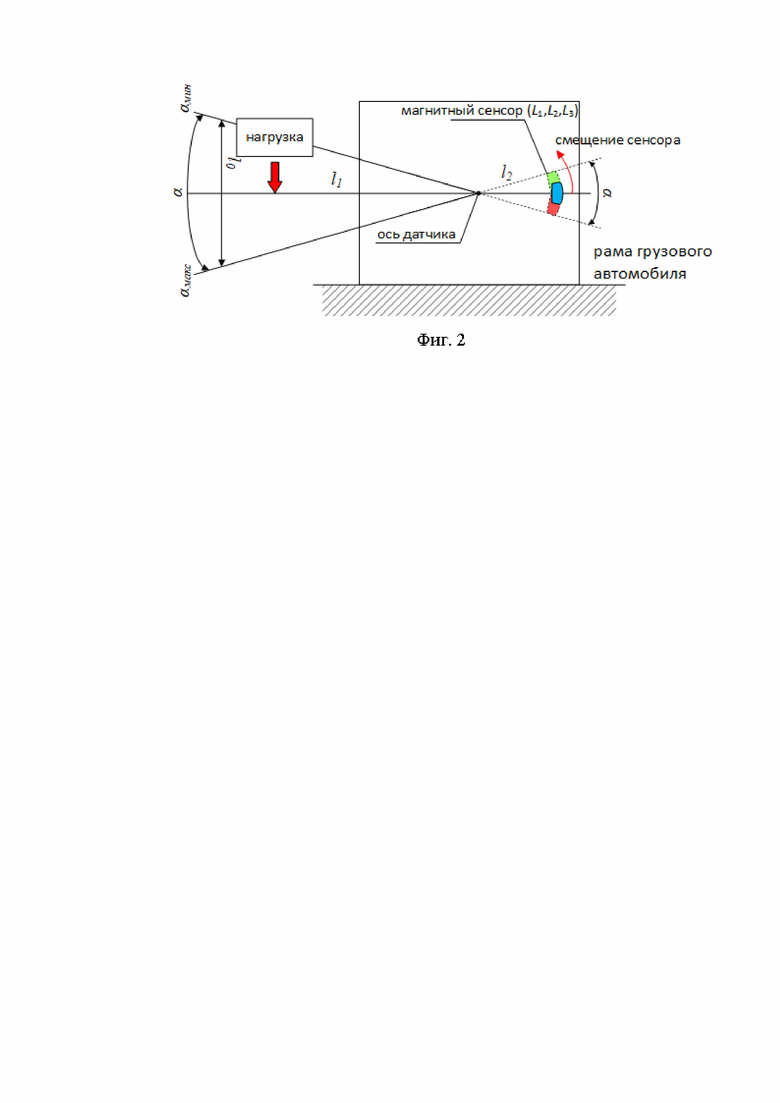

Фиг. 2. Принцип работы измерительной части датчика.

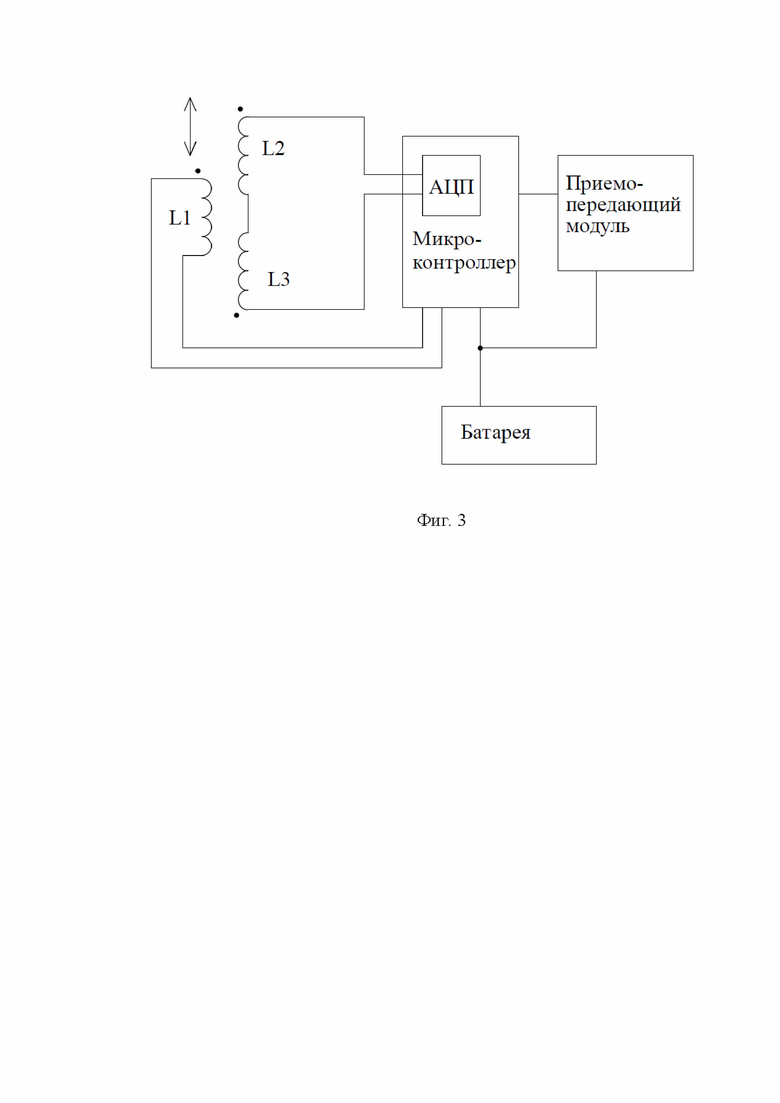

Фиг. 3. Электрическая схема датчика.

Датчик измерения нагрузки на ось грузового транспорта, представленый на фиг. 1а и 1б, имеет в своем составе корпус 1, рычаг 2, ось датчика 3, подшипники 4, подвижную передающую катушку L1 5, две стационарные приемные катушки L2 и L3 6, АЦП микроконтроллера 7, приемопередающий модуль 8, встроенная батарея 9.

Корпус 1 изготовлен из радиопроницаемого маслобензостойкого и термостойкого материала, рычаг 2 передает линейные перемещения хода подвески транспортного средства во вращательное движение оси датчика 3 закреплённой в корпусе 1 представленного датчика посредством подшипников 4. На оси датчика 3 с заданным радиальным смещением расположена подвижная передающая катушка L1 5 измерительного сенсора, которая перемещается вдоль двух стационарных приемных катушек L2 и L3 6 на фиксированном воздушном зазоре, что исключает наличие трущихся элементов в конструкции. При вращении оси датчика, максимальный угол поворота оси ограничен конструкцией корпуса датчика и равен 50°, амплитуда наведенного сигнала на приемных катушках сенсора 6 поступает на АЦП микроконтроллера, по величине которой определяется нагрузка на ось транспортного средства. Внутри датчика располагается приемопередающий модуль для связи с терминалом в транспортном средстве и встроенная батарея обеспечивающая электропитание датчика.

Корпус датчика 1 крепится на раму грузового транспорта в удобном месте в непосредственной близости к оси транспорта, механическое перемещение оси автомобиля передается на ось датчика посредствам рычага 2, закрепленного с одной стороны на оси 3 датчика, а с другой стороны посредством шарнирной передачи на оси транспортного средства.

Фиг. 2 поясняет принцип работы измерительной части датчика основанной на взаимоиндукции подвижной передающей катушки L1 5 и двух стационарных приемных катушек L2 и L3 6. Подвижная передающая катушка L1 5 и две стационарные приемные катушки L2 и L3 6 располагаются в датчике радиально смещенные относительно центра оси датчика 3 вращения датчика на l2=25 мм и имеют угол вращения от α= -25° до α= +25°. Также на оси датчика 3 закреплен рычаг 2 взаимодействия с осью транспортного средства. Длина рычага 2 l1 определяется максимальным ходом подвески l0, который задана техническими характеристиками транспортного средства. Параметр l1 определяется следующим соотношением:

При изменении загруженности транспортного средства изменяется расстояние между осями транспортного средства и рамой как следствие ось датчика поворачивается и меняется положение передающей катушки относительно стационарных приемных катушек сенсора датчика, данное перемещение регистрируется микроконтроллером по изменению амплитуды приемных катушек пропорционально перемещению передающей катушки сенсора датчика. Две дифференциально включенные приемные катушки сенсора датчика позволяют исключить наведенные помехи на приемный тракт. Передающая катушка закреплена на фиксированном расстоянии от приемных и не имеет физического контакта, что позволяет исключить трение и износ сенсора датчика.

На фиг. 3 представлена электрическая схема датчика, катушки не имеют сердечника, L1 - подвижная передающая катушка 5; L2 и L3 - две стационарные приемные катушки 6 с дифференциальным включением, подключенные к АЦП микроконтроллера 7, сигнал с которых измеряется и передается с помощью приемопередающего модуля 8. Питание датчика осуществляется посредством встроенной батареи 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ПРОДУКЦИИ МАШИН ДЛЯ НАНЕСЕНИЯ НА БУМАГУ ТАЙНЫХ ЗНАКОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2262451C2 |

| ПОЗИЦИОННОЕ КОДИРУЮЩЕЕ УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ПОДВИЖНОЙ ЧАСТИ МЕХАНИЗМА | 2015 |

|

RU2620908C2 |

| УНИВЕРСАЛЬНЫЙ СЕЛЕКТИВНЫЙ ИНДУКЦИОННЫЙ МЕТАЛЛОИСКАТЕЛЬ | 2021 |

|

RU2772406C1 |

| БОРТОВАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ГРУЗОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2786684C1 |

| СИСТЕМА БЕСКОНТАКТНОЙ ЗАРЯДКИ ЭЛЕКТРОТРАНСПОРТА ВО ВРЕМЯ ДВИЖЕНИЯ | 2024 |

|

RU2823679C1 |

| СПОСОБ ДИСТАНЦИОННОГО ОБНАРУЖЕНИЯ СОХРАННОСТИ ЭЛЕКТРОННОЙ ПЛОМБЫ-ЗАПОРА, ЭЛЕКТРОННАЯ ПЛОМБА-ЗАПОР И УСТРОЙСТВО ДИСТАНЦИОННОГО ОПРЕДЕЛЕНИЯ ЕЕ СОХРАННОСТИ | 1998 |

|

RU2127911C1 |

| МЕТАЛЛОДЕТЕКТОР | 2014 |

|

RU2560246C1 |

| ДАТЧИК МЕТАЛЛОДЕТЕКТОРА | 2014 |

|

RU2569639C1 |

| КРЕПЛЕНИЕ ДЛЯ ВЫПОЛНЕННОГО С ВОЗМОЖНОСТЬЮ ПЕРЕМЕЩЕНИЯ ДАТЧИКА | 2010 |

|

RU2537369C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА ТРУБЫ | 2007 |

|

RU2364833C1 |

Изобретение относится к измерительной технике и может быть применено в качестве устройства измерения нагрузки на ось и контроля перегруженности и равномерности распределения груза для грузовых транспортных средств. Сущность изобретения: датчик измерения нагрузки на ось входит в совокупный комплекс измерения загруженности грузового транспортного средства, включающего в себя независимые датчики измерения перемещения колесных осей и терминала, обеспечивающего сбор данных с датчиков по беспроводному каналу связи с выводом измеренного параметра в виде общей массы и нагрузки на каждую ось. Датчик содержит: радиопроницаемый герметичный корпус из ударопрочного маслобензостойкого и термостойкого пластика, рычаг, передающий линейные перемещения хода подвески транспортного средства во вращательное движение оси представленного датчика, на которой с заданным радиальным смещением располагается передающая катушка измерительного сенсора, ось датчика закреплена в корпусе датчика с помощью двух подшипников, обеспечивающих свободное вращение оси датчика и препятствующие осевому перемещению оси датчика, дополнительно в корпусе на оси датчика установлено сальниковое уплотнение, препятствующее попаданию влаги и других разрушающих факторов вовнутрь датчика. Неподвижно относительно корпуса внутри датчика располагаются две приемные катушки сенсора на фиксированном расстоянии от передающей катушки, на которые наводится ЭДС. Сигнал с приемных катушек сенсора детектируется микроконтроллером, по уровню которого производится расчет величины нагрузки на ось транспортного средства. Конструкция представленного датчика позволяет исключить трущиеся элементы и увеличить надежность системы, одновременно снижая стоимость датчика. 3 ил.

Датчик измерения нагрузки на ось грузового транспорта, содержащий корпус, внутри которого с помощью подшипников зафиксирована ось датчика, которая посредством рычага связана с подвижной колесной осью транспортного средства, отличающийся тем, что на оси датчика закреплена подвижная передающая катушка L1, которая перемещается на фиксированном воздушном зазоре относительно двух стационарных приемных катушек L2 и L3 и наводит в них ЭДС, две стационарные приемные катушки L2 и L3 подключены к АЦП микроконтроллера, который измеряет уровень наведенного потенциала, зависящего от взаимного расположения подвижной передающей катушки L1 относительно двух стационарных приемных катушек L2 и L3.

| ГАЗОРАЗРЯДНЫЙ САМО ГАСЯЩИЙСЯ СЧЕТЧИК ЯДЕРНОГОИЗЛУЧЕНИЯ | 0 |

|

SU164081A1 |

| Тензометрический датчик измерения нагрузки на ось грузового транспортного средства и система для измерения нагрузки на ось грузового транспортного средства | 2019 |

|

RU2711183C1 |

| Бортовой аппаратно-программный комплекс системы определения веса груза и нагрузки на ось грузовых транспортных средств | 2018 |

|

RU2694449C1 |

| US 5410109 A1, 25.04.1995. | |||

Авторы

Даты

2024-10-22—Публикация

2024-05-24—Подача