Изобретение относится к измерительной технике, в частности, к весоизмерительным устройствам, и может быть использовано для взвешивания груза непосредственно на шасси транспортного средства, например в кузове грузового автомобиля, а также для определения нагрузки на каждую ось грузового транспортного средства.

Известно техническое решение, позволяющее контролировать нагрузки на ось грузового автомобиля (Контроль нагрузки на ось грузового автомобиля, http://eraglonass.ru/kontrol-nagruzki-na-os/). В основе всей системы ALM лежит весовой компьютер, размещенный в кабине водителя. Информация, принимаемая к обработке установленным в кабине весовым компьютером, поступает от специальных датчиков нагрузки на ось. Датчики интегрируются с подвеской автомобиля и выполняют функцию контроля за загруженностью машины. Монтируемых датчиков всегда два, независимо от того, сколько у машины осей. Алгоритмы расчета, заложенные в устройстве, позволяют рассчитать осевую нагрузку, включая прицеп. Отображение полученной информации происходит, таким образом, словно датчики имеются на каждой оси. Помимо отображения данных для водителя, система ALM способна передавать данные о весе груза на GPS-трекеры. Это позволяет интегрировать информацию о загрузке каждого автомобиля в систему Wialon и просматривать актуальные значения датчиков в режиме реального времени. Объединив возможности системы ALM и Wialon, можно удаленно контролировать уровень загрузки автопарка, а также предупредить водителя в случае перегруза автомобиля.

Недостатком указанного технического решения является высокая погрешность вычисления нагрузки математическим способом ввиду отсутствия осевых датчиков для каждой определенной оси транспортного средства.

В качестве наиболее близкого технического решения (прототипа), выбрана бортовая измерительная система для измерения веса груза и контроля загрузки транспортного средства, содержащая более одного измерительного датчика, размещенного на подвеске колес и подключенного к бортовому вычислительному устройству, подвеска колес выполнена в виде, по меньшей мере, одной рессоры, измерительный датчик - в виде датчика углового положения, а бортовое вычислительное устройство состоит из блока управления и индикации, источника бесперебойного питания, вторичного источника питания, блока оконечного оборудования CAN, модуля GPS/GSM, Flash-памяти и микроконтроллера, при этом выход источника бесперебойного питания подключен к входу вторичного источника питания, один выход которого подключен к входу блока управления и индикации, второй - к блоку оконечного оборудования CAN, модулю GPS/GSM, Flash-памяти и - через контроллер питания - к микроконтроллеру, третий - к измерительным датчикам, причем источник бесперебойного питания и вторичный источник питания подключены к бортовой электрической сети. Кроме того, блок управления и индикации содержит лицевую панель бортовой информационно-измерительной системы, включающую в себя дисплей, зуммер, кнопки управления, USB разъем. Кроме того, микроконтроллер дополнительно содержит контроллер дисплея для связи с дисплеем блока управления и индикации, контроллер USB для связи через USB разъем, контроллер Flash-ПЗУ для связи с Flash-памятью, контроллер GPS/GSM для связи с модулем GPS/GSM, контроллер сети CAN для связи с сетью CAN, порт ввода-вывода для связи с индикаторами и зуммером, контроллер клавиатуры для связи с кнопками (Патент РФ №2445586 МПК G01G 19\00 20.03.2012.)

Недостатком указанного технического решения является сложность устройства, невысокая надежность и высокая погрешность измерений, производимых датчиками углового положения, а так же, невозможность использования на транспортных средствах со смешанной подвеской, включая дополнительные прицепы или полуприцепы.

Технической проблемой, на решение которой направлено изобретение, является необходимость высокоточного измерения нагрузки на каждой определенной оси груженого транспортного средства, вычисления полной массы транспортного средства (брутто) и отдельно массы груза (нетто), а так же, потребность в использовании весоизмерительной системы на транспортных средствах с разными типами подвески (пневматической, гидравлической, механической, смешанной) с количеством осей транспортного средства до 8 (автопоезд).

Технический результат от использования предлагаемого изобретения заключается в повышении надежности весоизмерительной системы и уменьшения погрешности измерений текущего веса до значений на уровне 1-3% (нетто, брутто, нагрузки по каждой оси) а так же, в возможности применения весоизмерительного комплекса на всех типах подвески транспортных средств (пневматической, гидравлической, механической, смешанной) с количеством осей транспортного средства до 8 (автопоезд), при этом время обработки и индикация текущих показаний уменьшается до значений на уровне не более 5 секунд, при одновременном снижении стоимости устройства.

Внутренний электронный модуль производит фиксацию и сохранение во внутренней памяти всех фактов превышения заранее запрограммированных порогов нагрузки (перегруза) в автоматическом режиме независимо от количества осей (до 8 шт), одновременно индицируя данные события на мониторе комплекса и сопровождая индикацию тревожным сигналом (зуммером).

Бортовой комплекс позволяет осуществлять быстрый и простой процесс калибровки, причем, только по двум измеряемым точкам: в момент незагруженного транспортного средства и в момент загруженного более 75% от уровня максимально допустимой загрузки.

Указанный технический результат достигается тем, что в бортовом комплексе для определения веса груза и нагрузки на ось грузовых транспортных средств, используется набор универсальных измерительных датчиков, модуль обработки данных и монитор для отображения текущего состояния системы и передачи данных в бортовую шину передачи данных (CAN) с возможностью передачи данных, так же, на удаленные мониторы (устройства) используя встроенные интерфейсы RS232 и RS485, причем, измерительные датчики представляют собой набор струнных и тензометрических датчиков напряжения, а также пневматических или гидравлических датчиков давления. Выходы всех измерительных датчиков соединены с входом модуля обработки данных, выход которого соединен с входом монитора.

Для удобства пользователя, монитор имеет, так же, релейный выход и выходы для подключения внешних приборов сигнализации: внешнего светового табло, внешней сирены.

Встроенное программное обеспечение содержит функцию доступа сервисного персонала по пин-коду, для защиты заводских настроек и калибровок, и исключению возможности удаления записей критических перегрузок.

Встроенное программное обеспечение содержит функцию добавления наименования пользователя и номера транспортного средства для удобства обеспечения отчетности о массе перевезенного груза с учетом конкретного исполнителя.

Для смены программного обеспечения и копирования фискальных результатов взвешивания за выбранный период, монитор содержит на лицевой панели USB-разъем для соединения с внешним накопителем.

Струнный датчик, при этом, состоит из полого металлического стержня, внутри которого расположена металлическая струна, а на стержне размещен электронный модуль, который содержит контроллер для обработки данных, трансформаторную катушку, аналогово-цифровой преобразователь (АЦП), цифро-аналоговый преобразователь (ЦАП), усилители сигналов, NTC термистор, драйвер шины CAN и NFC/RFID идентификационную метку. Стержень струнного датчика прикреплен к оси транспортного средства с помощью двух кронштейнов, которые предварительно привариваются к верхней поверхности оси транспортного средства с помощью электродуговой сварки или прикреплен методом точечной сварки непосредственно к поверхности оси без использования кронштейнов.

Тензометрический датчик фольгового типа представляет собой полномостовую схему Уитсона из четырех тензорезисторов, наклеенных непосредственно на предварительно отшлифованную и обезжиренную поверхность оси или на нижнюю плоскую (дугообразную) поверхность металлического датчика, который прикреплен 4 винтами к двум кронштейнам, которые предварительно привариваются к верхней поверхности оси транспортного средства с помощью электро-дуговой сварки. Металлическая часть корпуса датчика выполнена из легированной стали марки 40CrNiMoA, которая обладает достаточной надежностью и позволяет сохранить упругие свойства датчика на протяжении 5-7 лет в условиях постоянных динамических нагрузок. Пластиковая часть корпуса выполнена из ударопрочного и масло- бензостойкого стеклонаполненного полиамида и содержит интегрированный вовнутрь датчика электронный модуль обработки с CAN интерфейсом.

Датчики давления выполнены в цилиндрическом металлическом корпусе, и устанавливаются в индивидуальные пневматические (гидравлические) контуры каждой оси (моста) полуприцепа или прицепа с помощью резьбового соединения. Датчик давления содержит чувствительный керамический элемент и электронный модуль обработки данных с CAN интерфейсом.

Подключение измерительных датчиков к информационной шине CAN осуществляется с помощью 4-х контактного разъема имеющего степень защиты не менее IP67.

Для обеспечения точности получаемых данных в условиях перепадов внешних температур, в электронный модуль измерительных датчиков встроен цифровой датчик температуры, на основании измерений которого, производится корректировка результатов измерений. Взаимодействие основного процессора измерительного датчика и датчика температуры осуществляется по интерфейсам I2C/SPI.

Монитор в кабине содержит спутниковый приемный модуль ГЛОНАСС для определения текущих координат и GSM модуль для передачи данных о местонахождении, параметрах движения и загрузки по каналу GPRS/3G/4G/LTE на сервер мониторинга (сервисной службы завода-изготовителя грузовой техники, руководства (диспетчера) транспортного предприятия, лизинговой и/или страховой компании). Также монитор в кабине содержит блок передачи данных по каналу Bluetooth для трансляции результатов измерения на мобильное устройство (смартфон, планшет) и для распечатки контрольного чека (отчета) на мобильном принтере.

Основной электронный модуль обработки сигналов от датчиков может быть совмещен с монитором в одном корпусе стандарта 1-DIN. В корпус монитора, так же, может быть интегрирован термопринтер для распечатки контрольного чека с результатами измерений (фиг 11).

Изобретение поясняется чертежами.

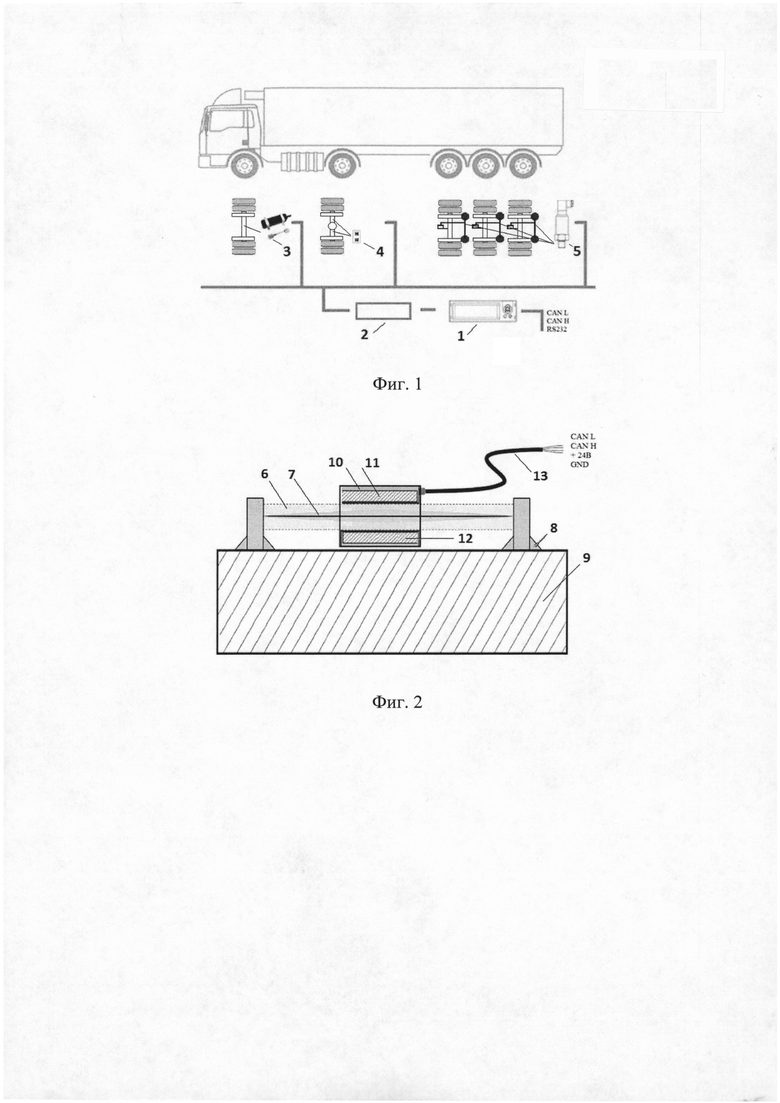

На фиг. 1 показана схема расположения элементов бортового комплекса.

На фиг. 2 показан струнный датчик с вариантом крепления его стержня к оси транспортного средства с помощью двух кронштейнов, приваренных к поверхности оси.

На фиг. 3 показан струнный датчик с вариантом его крепления методом точечной сварки непосредственно к поверхности оси.

На фиг. 4 показана блок-схема работы струнного датчика.

На фиг. 5 показана схема расположения струнных датчиков на полуприцепе.

На фиг. 6 показан фольговый тензометрический датчик с установкой на кронштейны, приваренные к оси транспортного средства (4а) и фольговый тензометрический датчик с установкой его непосредственно на ось путем наклеивания (46).

На фиг. 7. Показаны варианты расположения датчиков в зависимости от конструкции оси.

На фиг. 8 показана электрическая схема фольгового и пьезокерамического датчика.

На фиг. 9 показан пневматический (гидравлический) датчик давления.

На фиг. 10 показано расположение датчиков давления в стандартном контурном варианте (а) и в варианте независимых пневматических (гидравлических) контуров каждой оси транспортного средства (б).

На фиг. 11 показан вариант монитора 1 бортового весоизмерительного комплекса с интегрированным термопринтером 18.

Бортовой комплекс (фиг. 1) для определения веса груза и нагрузки на ось грузовых транспортных средств содержит монитор 1 в кабине с выходом на блок оконечного оборудования CAN с возможностью передачи данных на удаленные мониторы, модуль обработки данных 2, набор струнных 3 и тензометрических 4 измерительных датчиков напряжения, а также набор пневматических (гидравлических) 5 измерительных датчиков давления. Выходы измерительных датчиков 3, 4 и 5 соединены со входом модуля обработки данных 2, а выход которого соединен со входом монитора 1.

Струнный датчик (фиг. 2, 3) состоит из полого металлического стержня 6, внутри которого расположена струна 7, а на стержне размещен электронный модуль 10, который содержит следующие основные компоненты: контроллер для обработки данных 11, трансформаторную катушку 12, аналогово-цифровой преобразователь, цифро-аналоговый преобразователь, усилители сигналов, NTC термистор, драйвер шины CAN, NFC/RFID идентификационную метку, кабель с разъемом 13 для подключения к шине CAN.

В бортовом комплексе предусмотрено два варианта крепления струнного датчика к оси транспортного средства в зависимости от конструкции оси:

а) с помощью двух кронштейнов 8, приваренных к поверхности оси 9 (фиг. 2);

б) путем непосредственного приваривания к оси 9 (фиг. 3).

С внешней стороны датчик защищен металлическим корпусом 14. Корпус датчика выполнен из нержавеющей стали.

Алгоритм работы струнного датчика изображен на фиг.4 и представляет собой процесс периодического формирования цифро-аналоговым преобразователем (ЦАП) электромагнитного импульса, который с помощью трансформаторной катушки сначала кратковременно передается на струну датчика, а затем, с помощью этой же катушки считывается в виде сигнала, который представляет собой затухающую синусоиду с частотой прямо пропорциональной изменению длины струны, далее сигнал проходит через блок усилителя. Схема усиления содержит схему фильтрации, обеспечивающую ограничение частотного диапазона в рамках от 300 Гц до 4000 Гц.

Отфильтрованный и усиленный сигнал поступает на схему аналого-цифрового преобразователя (АЦП), где происходит преобразование сигнала в цифровой вид. В зависимости от приложенного веса происходит микродеформация оси и струна внутри металлического стержня изменяет свое воздействие на электромагнитное поле, создаваемое катушкой. Модуль обработки фиксирует выходные сигналы датчика и производит вычисления приложенной нагрузки.

Датчик имеет встроенный цифровой измеритель температуры (NTC термистор), который позволяет при обработке данных учитывать эффект теплового расширения датчика и, соответственно, уточнять полученные значения напряжений и деформаций оси.

Основные технические характеристики струнного датчика 3:

- чувствительность: от 0 до 4000 με;

- рабочая температура: от -30 до +85°С;

- выходной сигнал: от 400 до 1200 Гц;

- максимальная потребляемая мощность: 20 мВт;

- сопротивление катушки при 25°С: 150 Ом;

- степень защиты: IP67;

- срок эксплуатации: 10 лет.

Датчики 3 крепятся на осях транспортного средства с помощью двухкомпонентного клея (клеевого компаунда), электродуговой или точечной сварки.

На осях полуприцепа струнные датчики 3 устанавливаются, как показано на фиг. 5. Датчики 3 устанавливаются на осях транспортного средства и соединяются с модулем обработки данных 2, который преобразовывает данные в цифровой вид и передает в шину CAN и на монитор системы 1.

В комплекс может входить термопринтер 15 для распечатки отчетов на борту транспортного средства.

Тензометрический датчик фольгового типа (фиг. 6, 7) представляет собой мостовую схему Уитсона (фиг. 8) из четырех тензорезисторов 15, наклеенных непосредственно на поверхность оси 4 транспортного средства. Датчик содержит интегрированный вовнутрь электронный модуль обработки 10 с CAN интерфейсом.

В бортовом комплексе предусмотрено два варианта крепления датчиков 4:

- вариант для установки на кронштейны 4а (фиг. 6);

- вариант для непосредственного наклеивания 46 (фиг. 6).

Датчик 4а (фиг. 6) представляет собой мостовую схему из четырех тензорезисторов 16, которые наклеиваются внутри корпуса датчика, содержащего электронный модуль обработки и преобразования сигналов 10. Этот датчик устанавливается на оси 9 на предварительно приваренные кронштейны 17 и закрепляется с помощью винтов.

Датчик 4b (фиг. 6) представляет собой мостовую схему из четырех тензорезисторов 16, которые наклеиваются непосредственно на предварительно отшлифованную от краски и обезжиренную поверхность оси 9 транспортного средства. Данная конфигурация позволяет наиболее точно определять усилие, приложенное к оси.

Особенностью данной конструкции является гибкая основа датчика, позволяющая размещать его на любых поверхностях оси.

Фольговый датчик имеет интегрированный вовнутрь электронный модуль обработки с CAN интерфейсом, значительно упрощающий процедуру калибровки и интеграции.

В зависимости от конструкции оси (моста) предусматривается применение одного измерительного тензодатчика 4 - для рулевой оси (фиг 7, а) или оси полуприцепа (фиг 7, б), и двух тензодатчиков 4 - для осей с дифференциалом (фиг 7, в).

Электрическая схема датчика представлена на фиг. 8. На контакты А(+) и на В(-) кабеля подается постоянное электрическое питание в диапазоне от 4,5 до 8 вольт. Электронный модуль 10 преобразует питание до уровня 5 вольт и подает на контакты датчика А(+) и на В(-) соответственно. В зависимости от приложенной нагрузки датчик формирует на контактах С(-) и D(+) соответствующий милливольтовый сигнал, который фиксируется модулем 10, преобразовывается и передается в шину CAN.

Датчик давления 5 осуществляет измерение давления путем оценки разности давления в пневматическом или гидравлическом контуре в зависимости от приложенного (загруженного) веса.

Датчик давления (фиг. 9) выполнен в металлическом корпусе 14 из нержавеющей стали, имеет неразборную конструкцию и содержит внутри пьезорезистивный керамический чувствительный элемент, представляющий собой мостовую схему Уитсона из четырех тензорезисторов 15 нанесенных методом напыления непосредственно на керамическую поверхность с внутренней стороны, диафрагмы, электронный модуль 10.

Электрическая схема датчика 5 аналогична электрической схеме датчика 4 (фиг 8).

В зависимости от приложенной нагрузки, создаваемой маслом или воздухом в результате подсоединения датчика к контуру подвески транспортного средства и направленной через входное отверстие вовнутрь датчика, чувствительный элемент формирует соответствующий милливольтовый сигнал, который фиксируется электронным модулем 10, преобразовывается и передается в шину CAN, с помощью кабеля 13.

Универсальность используемого датчика 5 в том, что он, благодаря интегрированному универсальному керамическому элементу на основе Аl2O3 96%, способен измерять давление, как в пневматической, так и в гидравлической подвеске, кроме того, он имеет универсальный CAN интерфейс для быстрой интеграции в бортовую информационную сеть.

В изобретении предлагается разделить пневматический (гидравлический) контур прицепа или полуприцепа на несколько отдельных контуров по количеству осей транспортного средства с установкой на каждую ось автономного датчика 5, что дает возможность производить независимые измерения нагрузки по каждой оси отдельно независимо от количества осей. На фиг. 10 представлен вариант (а) - стандартная контурная схема и вариант (б) предлагаемая схема разделенных по-осно контуров.

Использование Бортового комплекса для контроля веса и нагрузки на ось транспортных средств, позволит организовать эффективный мониторинг и контроль безопасности перевозок, в частности, фиксацию перегруза в автоматическом режиме, что гарантировано, повысит дисциплину водителей грузовиков и минимизирует ущерб, наносимый дорожному полотну федеральных трасс. Дополнительно, системные данные позволят более точно осуществлять расчеты за перевезенный груз, определять суммы затрат и дотаций (щебень, лес, песок, ТБО и др.). Компании, осуществляющие перевозки больших объемов груза, получат принципиально иные возможности текущего мониторинга, контроля и учета своей деятельности, что позволит существенно снизить издержки.

Для крупных производителей грузовой техники комплекс обеспечит контроль соблюдения режимов эксплуатации, а фиксация фактов перегруза позволит существенно снизить расходы производителя на обслуживание, гарантийный ремонт, увеличит период эффективной эксплуатации машин.

Использование предлагаемого изобретения позволяет уменьшить погрешность измерений текущего веса (нетто, брутто, нагрузки по каждой оси) с применением на всех типах подвески транспортных средств (пневматической, гидравлической, механической, смешанной) с количеством осей транспортного средства до 8 (автопоезд), при этом период обработки и индикации текущих показаний значительно сокращен, при одновременном снижении стоимости устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОРТОВАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ГРУЗОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2786684C1 |

| Тензометрический датчик измерения нагрузки на ось грузового транспортного средства и система для измерения нагрузки на ось грузового транспортного средства | 2019 |

|

RU2711183C1 |

| ПРОГРАММНО-АППАРАТНЫЙ КОМПЛЕКС И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ НАГРУЗКИ НА ГУСАК ПОЛУПРИЦЕПА | 2023 |

|

RU2826865C1 |

| СИСТЕМА МОНИТОРИНГА ОСЕВЫХ НАГРУЗОК ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ C ПНЕВМАТИЧЕСКОЙ ПОДВЕСКОЙ | 2024 |

|

RU2830054C1 |

| Датчик деформации | 2022 |

|

RU2786759C1 |

| Датчик деформации | 2022 |

|

RU2784680C1 |

| Система определения веса грузового железнодорожного вагона | 2021 |

|

RU2762531C1 |

| Способ измерения нагрузки на ось транспортного средства с температурной компенсацией с помощью датчиков деформации (варианты) | 2021 |

|

RU2777715C1 |

| Датчик измерения нагрузки на ось грузового транспорта | 2024 |

|

RU2829020C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕСА ГРУЗА И КОНТРОЛЯ ЗАГРУЗКИ ТРАНСПОРТНОГО СРЕДСТВА И БОРТОВАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445586C1 |

Изобретение относится к измерительной технике, в частности к весоизмерительным устройствам, и может быть использовано для взвешивания груза непосредственно на шасси транспортного средства, например в кузове грузового автомобиля, а также для определения нагрузки на каждую ось грузового транспортного средства. Технический результат от использования предлагаемого изобретения заключается в повышении надежности весоизмерительной системы и уменьшении погрешности измерений текущего веса до значений на уровне 1-3% (нетто, брутто, нагрузки по каждой оси), а также в возможности применения весоизмерительного комплекса на всех типах подвески транспортных средств (пневматической, гидравлической, механической, смешанной) с количеством осей транспортного средства до 8 (автопоезд), при этом время обработки и индикация текущих показаний уменьшается до значений на уровне не более 5 секунд при одновременном снижении стоимости устройства. Бортовой аппаратно-программный комплекс системы определения веса груза и нагрузки на ось грузовых транспортных средств содержит измерительные датчики, модуль обработки данных, монитор в кабине с выходом на блок оконечного оборудования CAN с возможностью передачи данных на удаленные мониторы и устройства с использованием интерфейсов CAN, RS232 и RS485. Измерительные датчики представляют собой набор струнных, тензометрических и пневматических датчиков. Струнный датчик состоит из полого металлического стержня, внутри которого расположена струна, а на стержне размещен электронный модуль, который содержит контроллер для обработки данных, трансформаторную катушку, аналогово-цифровой преобразователь (АЦП), цифро-аналоговый преобразователь (ЦАП), усилители сигналов, NTC термистор, драйвер шины CAN, NFC/RFID идентификационную метку, стержень прикреплен к оси транспортного средства. Тензометрический датчик фольгового типа представляет собой мостовую схему Уитсона из четырех тензорезисторов, наклеенных непосредственно на боковую поверхность оси транспортного средства и имеющих наклон к линии горизонта 45 градусов, он содержит интегрированный вовнутрь датчика электронный модуль обработки с CAN интерфейсом. Пневматические датчики давления установлены в индивидуальные пневмоконтуры каждой оси полуприцепа или прицепа, и снабжены электронными модулями обработки данных и выводами на CAN интерфейсы. 10 з.п. ф-лы, 11 ил.

1. Бортовой аппаратно-программный комплекс системы определения веса груза и нагрузки на ось грузовых транспортных средств, содержащий измерительные датчики, модуль обработки данных, монитор в кабине с выходом на блок оконечного оборудования CAN с возможностью передачи данных на удаленные мониторы и устройства с использованием интерфейсов CAN, RS232 и RS485, отличающийся тем, что измерительные датчики представляют собой набор струнных, тензометрических и пневматических датчиков, причем струнный датчик состоит из полого металлического стержня, внутри которого расположена струна, а на стержне размещен электронный модуль, который содержит контроллер для обработки данных, трансформаторную катушку, аналогово-цифровой преобразователь (АЦП), цифро-аналоговый преобразователь (ЦАП), усилители сигналов, NTC термистор, драйвер шины CAN, NFC/RFID идентификационную метку, стержень прикреплен к оси транспортного средства, тензометрический датчик фольгового типа представляет собой мостовую схему Уитсона из четырех тензорезисторов, наклеенных непосредственно на боковую поверхность оси транспортного средства и имеющих наклон к линии горизонта 45 градусов, он содержит интегрированный вовнутрь датчика электронный модуль обработки с CAN интерфейсом, пневматические датчики давления установлены в индивидуальные пневмоконтуры каждой оси полуприцепа или прицепа и снабжены электронными модулями обработки данных и выводами на CAN интерфейсы.

2. Бортовой аппаратно-программный комплекс по п. 1, отличающийся тем, что стержень струнного датчика прикреплен к оси транспортного средства с помощью двух кронштейнов, приваренных к поверхности оси, или приварен непосредственно к поверхности оси с помощью электродуговой сварки.

3. Бортовой аппаратно-программный комплекс по п. 1, отличающийся тем, что тензометрический датчик фольгового полномостового типа выполнен в миниатюрном корпусе, который подразумевает крепление с помощью 4 винтов на предварительно приваренные к поверхности оси две установочные площадки, приваренные непосредственно к поверхности оси с помощью электродуговой сварки, или приклеивается непосредственно на поверхность оси, предварительно отполированную и обезжиренную.

4. Бортовой аппаратно-программный комплекс по п. 1, отличающийся тем, что монитор в кабине содержит мультисистемный модуль для определения координат, поддерживающий группировки ГЛОНАСС, GPS, Beidou, Galileo и GSM модуль передачи данных о местонахождении, параметрах движения и загрузки по каналу GPRS/3G/4G/LTE на сервер мониторинга (сервисной службы завода-изготовителя грузовой техники, руководства (диспетчера) транспортного предприятия, лизинговой и/или страховой компании).

5. Бортовой аппаратно-программный комплекс по п. 1, отличающийся тем, что монитор в кабине содержит блок передачи данных по каналу Bluetooth для трансляции результатов измерения на мобильное устройство (смартфон, планшет).

6. Бортовой аппаратно-программный комплекс по п. 1, отличающийся тем, что монитор в кабине содержит встроенный термопечатающий принтер для распечатки контрольного чека (отчета).

7. Бортовой аппаратно-программный комплекс по п. 1, отличающийся тем, что монитор в кабине содержит встроенный USB-разъем для скачивания результатов измерений за выбранный период на внешний носитель и для смены (обновления) программного обеспечения.

8. Бортовой аппаратно-программный комплекс по п. 1, отличающийся тем, что содержит в своем составе универсальный датчик давления, который благодаря интегрированному универсальному керамическому элементу с напыленным полномостовым тензорезисторным чувствительным элементом способен измерять давление масла и воздуха как в пневматической, так и в гидравлической подвеске, и, кроме того, содержит универсальный CAN интерфейс для быстрой интеграции в бортовую информационную сеть.

9. Бортовой аппаратно-программный комплекс по п. 1, отличающийся тем, что монитор имеет также дополнительные выходы для подключения внешних приборов сигнализации: релейный выход, внешнее световое табло, внешнюю сирену.

10. Бортовой аппаратно-программный комплекс по п. 1, отличающийся тем, что встроенное программное обеспечение содержит функцию доступа сервисного персонала по пин-коду для защиты заводских настроек и калибровок и исключения возможности удаления записей критических перегрузок.

11. Бортовой аппаратно-программный комплекс по п. 1, отличающийся тем, что встроенное программное обеспечение содержит функцию добавления наименования пользователя и номера транспортного средства для удобства обеспечения отчетности о массе перевезенного груза с учетом конкретного исполнителя.

| СПОСОБ ИЗМЕРЕНИЯ ВЕСА ГРУЗА И КОНТРОЛЯ ЗАГРУЗКИ ТРАНСПОРТНОГО СРЕДСТВА И БОРТОВАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445586C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ГРУЗА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2373501C2 |

| ГОРИЗОНТАЛЬНАЯ КАРУСЕЛЬНАЯ МАШИНА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1941 |

|

SU62726A1 |

| US 2015226599 A1, 13.08.2015 | |||

| US 4042049 A, 16.08.1977. | |||

Авторы

Даты

2019-07-15—Публикация

2018-11-02—Подача