Изобретение относится к области измерительной техники и может быть использовано для создания высокоточных относительных гравиметров, применяемых при проведении гравиметрических съемок, измерения вариаций ускорения свободного падения со временем, построения гравиметрических карт, подготовки строительных площадок и для решения других гравиметрических задач.

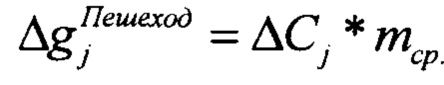

Известен пружинный чувствительный элемент (ЧЭ) относительного автоматизированного гравиметра BURRIS с главной пружиной из элинвара [1]. Прибор с 1959 г. выпускает фирма «La Coste-Romberg». Упрощенная схема чувствительного элемента прибора показана на Фиг. 1. Чувствительный элемент работает следующим образом. Горизонтальный рычаг с пробной массой удерживается главной пружиной. Также он связан с основанием второй (вспомогательной) пружиной и снабжен воздушным демпфером. Вращением измерительного винта наблюдатель через рычажная систему смещает верхний конец главной пружины до приведения рычага в нулевое положение, что фиксируется емкостным измерителем малых перемещений. Мерой силы тяжести служит отсчет по лимбу измерительного винта. При транспортировке упругую систему арретируют. С 1986 г. приборы стали снабжать электростатической системой обратной связи с датчиком перемещений рычага в виде трехпластинного конденсатора.

В приборе используется математический метод повышения точности за счет введения в результаты измерений корректирующих поправок, вызванных лунно-солнечными приливами, неприливными вулканическими сейсмическими воздействиями, изменением высоты пункта измерений вследствие вертикального движения земной коры, изменением плотности земной поверхности и др.

В результате точность измерений ускорения свободного падения в приборе не хуже 40 мкГал, дрейф около 0,5 мГал/мес, вес прибора 3,2 кг.

Недостатком данного гравиметра является низкая точность измерений. Одна из причин этого заключается в том, что материал пружины - элинвар - является магнитным материалом. Поэтому внешние магнитные поля, несмотря на меры экранирования, снижают точность измерений.

Наиболее близким по технической сущности к предлагаемому изобретению (прототипом) является чувствительный элемент, используемый в гравиметре CG5 фирмы «Scintrex» и основанный на использовании кварцевой пружины и дифференциального емкостного преобразователя на основе трехпластинчатого конденсатора [2].

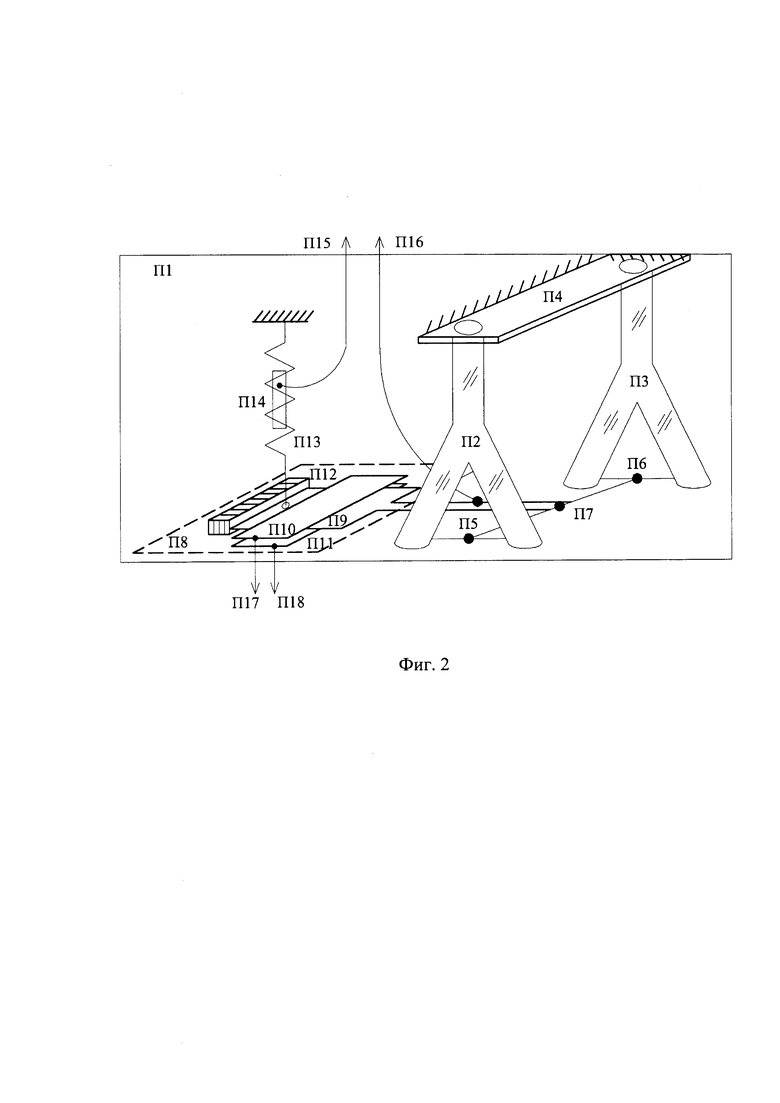

Прототип поясняется чертежом на Фиг. 2, где обозначены следующие его элементы:

П1 - термостат;

П2, П3 - две У-образные кварцевые опоры;

П4 - диэлектрическое основание опор П2 и П3;

П5, П6 - кварцевые перемычки;

П7 - кварцевая тетива;

П8 - трехпластинчатый конденсатор;

П9 - подвижная (средняя, основная) пластина трехпластинчатого конденсатора ЧЭ П8;

П10, П11 - неподвижные пластины трехпластинчатого конденсатора П8;

П12 - чувствительная (пробная) масса;

П13 - кварцевая рабочая пружина ЧЭ;

П14 - термоэлектрический датчик;

П15 - электрический провод выхода датчика П14;

П16 - электрический внешний выход подвижной пластины конденсатора П8;

П17, П18 - электрические внешние выходы неподвижных пластин трехпластинчатого конденсатора П8.

При этом У-образные кварцевые опоры закреплены на диэлектрическом основании П4, жестко связанном с корпусом термостата П1; кварцевые перемычки П5, П6 соединяют свободные концы каждой из У-образных кварцевых опор П2 и П3 с помощью сварки; кварцевая тетива П7 соединяет кварцевые перемычки П5 и П6 с помощью сварки; подвижная (средняя, основная) пластина трехпластинчатого конденсатора П8 выполнена из кварца, покрыта слоем металлического напыления и соединена с тетивой П7 путем сварки; пластины П10, П11 трехпластинчатого конденсатора П8 выполнены из кварца, покрыты слоем металлического напыления и имеют внешние электрические выходы П17, П18, соответственно; чувствительная масса П12 закреплена на подвижной пластине П9 конденсатора П8; кварцевая рабочая пружина П13 закреплена одним концом к основанию термостата П1, а другим концом - к подвижной пластине П9; вблизи кварцевой пружины П13 располагается термоэлектрический датчик П14 с внешним электрическим выходом (проводником) П15; электрический внешний выход подвижной пластины П16 конденсатора П8, необходимый для съема рабочего электрического напряжения, пропорционального измеряемому ускорению, выполнен в виде тонкой металлической (золотой) нити и приварен к слою металлического напыления средней пластины П9.

Чувствительный элемент - прототип работает следующим образом. В статическом состоянии чувствительная (пробная) масса П12 уравновешена упругой силой пружины П13, изменение которой служит мерой изменения силы тяжести. При перемещении чувствительного элемента в другую точку поверхности Земли ускорение силы тяжести изменяется на величину δg, что ведет к изменению длины рабочей кварцевой пружины (растяжению или сжатию) на величину  . Связь этих физических величин определяется на основе уравнения статического гравиметра [2, ф. (5.3)]:

. Связь этих физических величин определяется на основе уравнения статического гравиметра [2, ф. (5.3)]:

где

- коэффициент линейной жесткости пружины, определяемый величиной модуля сдвига G материала пружины (плавленного кварца), диаметром нити пружины d, радиусом витков пружины R, а также количеством витков n. Измерение малого растяжения пружины  выполняется с помощью трехпластинчатого конденсатора П8, в котором средняя пластина П9 соединена с пружиной П13 методом сварки. Поэтому изменение длины пружины на величину

выполняется с помощью трехпластинчатого конденсатора П8, в котором средняя пластина П9 соединена с пружиной П13 методом сварки. Поэтому изменение длины пружины на величину  вызывает такое же перемещение средней пластины П9. Это перемещение вызывает изменение напряжений между подвижной средней пластиной, и неподвижными пластинами конденсатора П10 и П11. Различие напряжений является мерой смещения средней пластины на величину

вызывает такое же перемещение средней пластины П9. Это перемещение вызывает изменение напряжений между подвижной средней пластиной, и неподвижными пластинами конденсатора П10 и П11. Различие напряжений является мерой смещения средней пластины на величину  . Эта разность напряжений фиксируется с помощью электрических внешних выходов трехпластинчатого конденсатора П16, П17, П18.

. Эта разность напряжений фиксируется с помощью электрических внешних выходов трехпластинчатого конденсатора П16, П17, П18.

Постоянство температуры чувствительного элемента с точностью до 103°С поддерживается с помощью двухступенчатого термостата П1. Дополнительно при реализации алгоритма вычисления значения δg на основе формулы (1) вырабатываются компенсирующие поправки на влияние температуры пружины с помощью датчика П14 и его внешнего электрического выхода П15.

Погрешность измерений прототипа не превышает 5 мкГал.

Недостатками прототипа являются ограниченная точность, низкая механическая стойкость в жестких полевых условиях эксплуатации, низкая ремонтопригодность, а также невозможность организации поточного крупносерийного производства.

Эти недостатки вызваны следующими особенностями конструкции чувствительного элемента, выполненного из плавленного кварца:

1) потерей натяжения кварцевой тетивы П7 в процессе эксплуатации из-за эффекта ползучести при постоянной механической нагрузке [Юз, стр. 92]. В этих условиях тетива со временем провисает, что ведет, во-первых, к росту дрейфа нуль-пункта, а во-вторых - к дополнительным погрешностям измерений вследствие смещения средней пластины конденсатора П9, приваренной к тетиве П7;

2) возникновением блуждающих зарядов, вызванных пьезоэффектом при механическом воздействии на кварц (например, при транспортировке прибора). Заряды возникают в кварцевых опорах П2, П3, а также в пластинах конденсатора П8 вследствие их электризации [Юз, стр. 93]. Появление блуждающих зарядов в кварце снижает точность измерений;

3) механическим микро-давлением на среднюю пластину конденсатора П9 вызванным массой металлической нити П16, приваренной к этой пластине и предназначенной для измерения электрического напряжения на этой пластине. Это микродавление вносит погрешность в измерения;

4) хрупкостью кварцевых элементов ЧЭ (тетивы П7, перемычек П5, П6 и средней пластины конденсатора П9), что проявляется при ударных механических воздействиях в условиях полевой эксплуатации;

5) низкой ремонтопригодностью ЧЭ вследствие невозможности простой замены сваренных между собой кварцевых элементов при их поломке.

Кроме того, следует отметить, что упругие системы кварцевых гравиметров изготавливаются вручную, качество прибора целиком зависит от искусства мастера. При этом каждый ЧЭ становится штучным товаром, что значительно ограничивает объем его серийного производства. Как отмечалось, изменение температуры в кварцевом чувствительном элементе прототипа контролируют по показаниям термодатчика П14. Вместе с тем, как показал опыт, введение температурной поправки на основе дополнительного измерения температуры не улучшает результаты измерений [Юз, стр. 100].

Техническим результатом изобретения является повышение точности, прочности при механических ударах, ремонтопригодности, а также обеспечение возможности организации крупносерийного поточного производства ЧЭ.

Технический результат достигается в предлагаемом чувствительном элементе за счет использования металлической тетивы, ее новой конструкции крепления и автоматического натяжения; за счет замены кварцевых элементов, в том числе кварцевой пружины, на металлические элементы; за счет перехода к разборным малогабаритным гаечно-болтовым соединениям между элементами, а также за счет введения дополнительного температурного биметаллического компенсатора температурного расширения пружины.

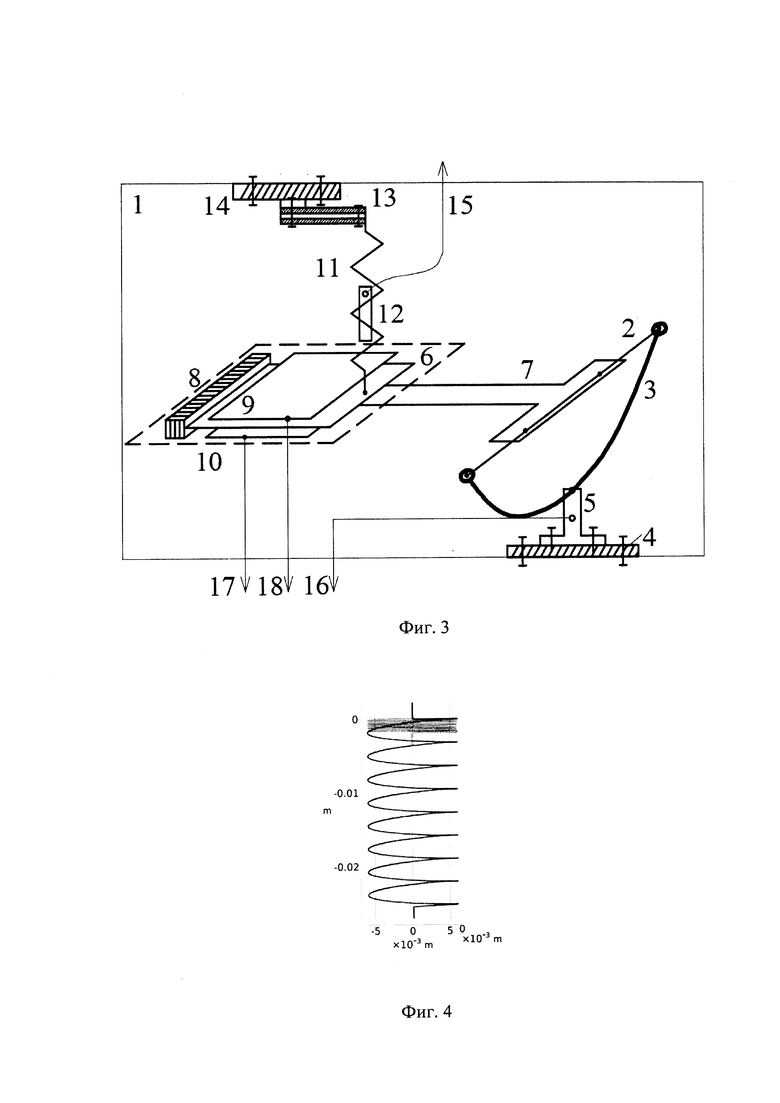

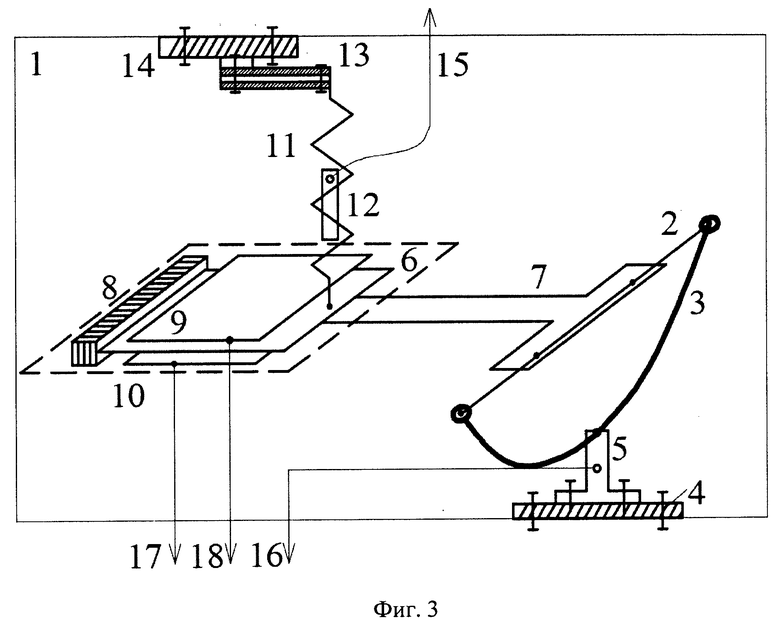

Изобретение поясняется чертежами: Фиг. 1 - упрощенная схема чувствительного элемента прибора-аналога; Фиг. 2 - схема к пояснению прототипа чувствительного элемента; Фиг. 3 - общий вид предлагаемого ЧЭ гравиметра; Фиг. 4 - пружина из БрБ-2, растянутая под весом грузика; Фиг. 5 - таблица - Физические характеристики металлов, используемых в биметаллическом термокомпенсаторе; Фиг. 6 - таблица - Сопоставление проектного изменения ускорения силы тяжести и результатов измерений гравиметром; Фиг. 7 - таблица - Разность проектного и измеренного значений изменения ускорения свободного падения при наклоне.

Чувствительный элемент поясняется чертежом, где на Фиг. 3 представлен общий вид устройства. Предлагаемый ЧЭ гравиметра включает в состав следующие элементы:

1 - термостат;

2 - вольфрамовая тетива;

3 - упругий металлический лук-натяжитель тетивы 1;

4 - первая керамическая пластина, предназначенная для крепления лука-натяжителя 3 к корпусу термостата 1;

5 - металлический кронштейн для крепления лука-натяжителя 3 к керамическому основанию 4;

6 - трехпластинчатый измерительный конденсатор;

7 - подвижная (средняя, основная) пластина трехпластинчатого измерительного конденсатора 6;

8 - чувствительная (пробная) масса;

9,10 - неподвижные пластины трехпластинчатого конденсатора 6;

11 - металлическая рабочая пружина ЧЭ;

12 - термоэлектрический датчик;

13 - биметаллический температурный компенсатор;

14 - вторая керамическая пластина;

15 - электрический провод выхода датчика 12;

16 - электрический внешний выход подвижной пластины конденсатора 6;

17, 18 - электрические внешние выходы неподвижных пластин трехпластинчатого конденсатора 6.

Лук-натяжитель 3 изготовлен из упругой бериллиевой бронзы, тетива 2 изготовлена из вольфрамовых нитей. При этом вольфрамовая тетива 2 закрепляется с помощью микро-электросварки или лазерной сварки между лучами упругого металлического лука-натяжителя 3, который с помощью микро-электросварки прикреплен к металлическому кронштейну 5. Кронштейн 5 с помощью миниатюрного гаечно-болтового соединения жестко закреплен на первой керамической пластине 4, которая таким же образом жестко закреплена на стенке термостата 1. Подвижная (средняя, основная) пластина 7 трехпластинчатого измерительного конденсатора 6 выполнена из немагнитного металла - бериллиевой бронзы и жестко закреплена на тетиве 2 с помощью миниатюрного гаечно-болтового соединения. Чувствительная (пробная) масса 8 и один конец пружины И жестко закреплены на подвижной пластине 7; неподвижные пластины конденсатора 9 и 10 выполнены из немагнитного металла, например, из бериллиевой бронзы и имеют внешние электрические выводы 17 и 18; электрический внешний выход подвижной пластины 16 подключен к металлическому кронштейну 5, который через металлический лук-натяжитель и металлическую тетиву имеет электрический контакт с подвижной пластиной 7 конденсатора 6. Вблизи металлической пружины 11 закреплен термоэлектрический датчик 12 с внешним электрическим выходом 15. Второй конец пружины через биметаллический температурный компенсатор 13 и вторую керамическую пластину 14 жестко прикреплен к стенке термостата 1. Биметаллический температурный компенсатор 13 выполнен из двух продолговатых металлических пластин с жестко соединенными между собой концами. Пластины изготовлены из металлов с разными коэффициентами температурного расширения (например, из бериллиевой бронзы и титана).

Предлагаемый чувствительный элемент работает следующим образом. В статическом состоянии действие чувствительной (пробной) массы 8 уравновешено упругой силой пружины 11, изменение которой служит мерой изменения силы тяжести g0 для данной точки поверхности Земли. При перемещении чувствительного элемента в другую точку поверхности Земли ускорение силы тяжести составляет сумму g=g0+δg, где δg - изменение ускорения силы тяжести. Изменение δg ведет к изменению длины рабочей пружины на величину  . Связь этих физических величин определяется на основе уравнения статического гравиметра [2, ф. (5.3)]:

. Связь этих физических величин определяется на основе уравнения статического гравиметра [2, ф. (5.3)]:

где

- коэффициент линейной жесткости пружины, определяемый величиной модуля сдвига G материала пружины, диаметром нити пружины d, радиусом витков пружины R, а также количеством витков n.

Измерение малого растяжения пружины  выполняется с помощью трехпластинчатого конденсатора 6, в котором средняя пластина 7 соединена с пружиной 11 методом сварки. Поэтому изменение длины пружины на величину

выполняется с помощью трехпластинчатого конденсатора 6, в котором средняя пластина 7 соединена с пружиной 11 методом сварки. Поэтому изменение длины пружины на величину  вызывает такое же перемещение средней пластины 7 между неподвижными пластинами 9 и 10 конденсатора 6. Это перемещение вызывает изменение напряжений между подвижной средней пластиной, и неподвижными пластинами конденсатора 9 и 10. Различие напряжений является мерой смещения средней пластины на величину 51. Эта разность напряжений измеряется с помощью электрических внешних выходов трехпластинчатого конденсатора 15, 16 и 17.

вызывает такое же перемещение средней пластины 7 между неподвижными пластинами 9 и 10 конденсатора 6. Это перемещение вызывает изменение напряжений между подвижной средней пластиной, и неподвижными пластинами конденсатора 9 и 10. Различие напряжений является мерой смещения средней пластины на величину 51. Эта разность напряжений измеряется с помощью электрических внешних выходов трехпластинчатого конденсатора 15, 16 и 17.

Температурное удлинение пружины 11 и соответствующее вертикальное смещение подвижной пластины 7 конденсатора 6 «вниз» компенсируется с помощью биметаллического температурного компенсатора 13. Компенсатор 13 работает следующим образом: при изменении температуры он, в силу свойств биметаллической пластины, изгибается так, что верхний конец прикрепленной к нему пружины 11 поднимается «вверх» ровно на величину температурного удлинения пружины 11 и, соответственно, на величину смещения «вниз» пластины конденсатора 7. При этом результирующее вертикальное смещение подвижной пластины 7 равно нулю. Равенство вертикальных смещений пластины «вниз» и «вверх» конденсатора 7, вызванные, соответственно, температурным удлинением пружины 11 и изгибом биметаллического компенсатора 13, достигается подбором материалов и размеров компенсатора 13 при заданных параметрах пружины 11 (пример расчета приведен в разделе заявки «Доказательства работоспособности и преимуществ предлагаемого чувствительного элемента перед прототипом», п. 1).

Тетива 2 может быть выполнена также из нитей на основе углеродных нанотрубок. Эти нити, как известно, являются электропроводящими и обладают повышенной прочностью на разрыв [3]: до 60 ГПА. Это выше прочности вольфрамовой нити в 35 раз, а по сравнению с кварцевой нитью - в 36⋅35=1256 раз!

Двухступенчатый термостат 1 поддерживает постоянство температуры чувствительного элемента с точностью до 10-3°С. Дополнительно при реализации алгоритма вычисления значения δg на основе формулы (1) вырабатываются компенсирующие поправки на влияние температуры пружины с помощью датчика 12 и его внешнего электрического выхода 15.

Преимущества предлагаемого чувствительного элемента по сравнению с прототипом связаны с устранением некоторых особенностей конструкции прототипа и вызванных ими недостатков:

1) устранен эффект провисания тетивы из-за эффекта ползучести материала кварца. Провисание тетивы в процессе эксплуатации устраняется с помощью упругого лука-натяжителя. Это позволяет исключить медленное смещение вниз средней пластины 7 конденсатора, прикрепленной к тетиве, что позволяет повысить точность, сохранить неизменным во времени диапазон измерений прибора и тем самым - обеспечить больший срок службы чувствительного элемента;

2) полностью исключены блуждающие заряды в ЧЭ, вызванные пьезоэффектами, поскольку все элементы ЧЭ изготовлены из металлов. За счет этого снижена погрешность измерений;

3) отсутствуют погрешности измерений, вызванные микродавлением металлической нити съема заряда со средней пластины конденсатора. В предлагаемом ЧЭ такой нити нет и съем выполняется по металлической проводящей цепи: средняя пластина 7 - тетива 2 - лук-натяжитель 3 - кронштейн 5 - внешний электрический выход 16;

4) уменьшено количество хрупких и непрочных элементов, ограничивающих безопасную полевую эксплуатацию при жестких механических воздействиях, например, при транспортировании прибора по бездорожью, в лесу, в горной местности;

5) ремонтопригодность предлагаемого ЧЭ существенно выше, поскольку все элементы выполнены из металла и поэтому в случае поломки они могут быть легко заменены на запасные элементы. Кроме того, часть элементов скреплена с помощью разборных миниатюрных гаечно-болтовых соединений. Поэтому ремонт может быть выполнен с минимальными затратами времени даже в полевых условиях.

6) большинство металлических деталей предлагаемого ЧЭ могут изготавливаться, в отличие от прототипа, серийно на специальных металлообрабатывающих автоматических станках. Сборка прибора также может быть серийной на оборудованных сборочных участках.

Испытания точности изготовленного на основе металлической пружины экземпляра предлагаемого ЧЭ проводилась с помощью известного метода наклонов [2, стр. 102-103, а также стр. 118 (подзаголовок «Эталонирование методом наклона»)].

Испытания, выполненные соавторами данной заявки показали, что погрешность измерений не превышает 4,0 мкГал (для сравнения: погрешность прототипа - 5 мкГал), т.е. точность предлагаемого устройства выше, чем точность прототипа (см. Протокол испытаний точности в п. 2 раздела заявки «Доказательства преимуществ прототипа…»).

При определении соотношения прочности тетивы в предлагаемом ЧЭ и прототипе исходим из того, что наименее прочной деталью в обоих приборах является тетива: она весьма тонкая и достаточно длинная. При резких ускорениях прибора, вызванных ударами или падениями, напряжение на тетиве может превышать значения предела прочности на растяжение материала, из которого она изготовлена. Расчет показал (см. п. 3 раздела заявки «Доказательства преимуществ прототипа…»), что прочность тетивы в предлагаемом ЧЭ в 36раз больше, чем в прототипе.

Известно, под ремонтопригодностью понимается свойство изделия (или технического устройства), заключающееся в его способности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонта. Поскольку в составе чувствительных элементов прототипа и предлагаемого устройства имеется большое количество элементов, то ремонтопригодность оценим по относительному количеству элементов, которые в случае выхода их из строя после значительного механического воздействия можно отремонтировать путем их простой замены или повторной сварки.

Оценка показала {см. п. 4 раздела заявки «Доказательства преимуществ прототипа…»), что ремонтопригодность элементов нового (предлагаемого) ЧЭ составляет 89% против 33% в прототипе.

Наконец, большинство металлических деталей предлагаемого ЧЭ могут изготавливаться, в отличие от прототипа, серийно на специальных металлообрабатывающих автоматических станках. Сборка прибора также может быть серийной на нескольких рабочих местах специального оборудованного сборочного участка.

Таким образом, предлагаемый чувствительный элемент обладает более высокой точностью, более высокой прочностью при механических ударах, а также более высокой ремонтопригодностью. Кроме того, предлагаемый прибор может изготавливаться серийно с использованием автоматических металлообрабатывающих станков.

Технический результат достигнут.

Доказательства работоспособности и преимуществ предлагаемого чувствительного элемента перед прототипом

1. Примерный расчет биметаллического термокомпенсатора 14

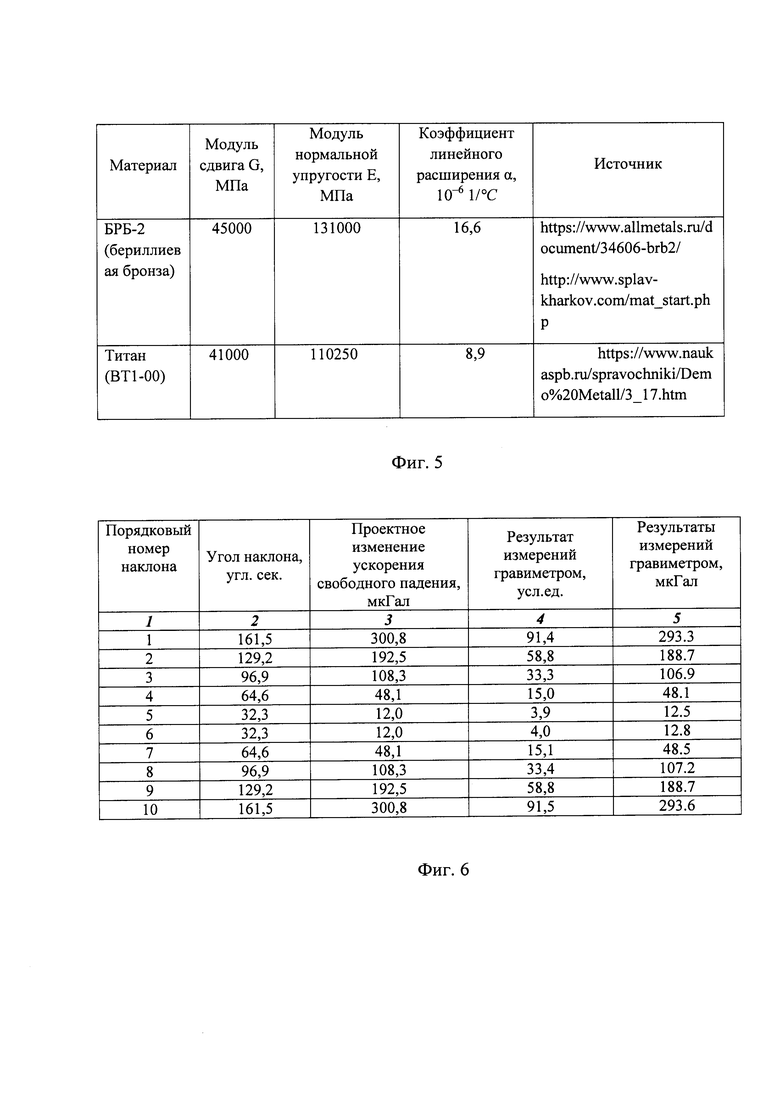

Изменение температуры пружины 11 предлагаемой в заявке конструкции чувствительного элемента (Фиг. 3) влечет за собой температурное изменение ее длины и соответствующую погрешность в измерения ускорения свободного падения. На изменение длины пружины при изменении температуры влияют следующие параметры: модули упругости (Е, G), коэффициент температурного расширения (α) материала пружины, общая длина развернутой ненагруженной проволоки пружины, длина пружины в растянутом состоянии, которая зависит от массы m подвешенного к ней груза (в данном случае m=1.5 г). Принятые в расчетах примерные размеры пружины приведены на Фиг. 4.

Для снижения ошибки, связанной с температурным расширением и сжатием пружины, ее помещают в термостат 1. Условимся, что он способен поддерживать постоянство температуры в пределах Δt=2*10-3°С.

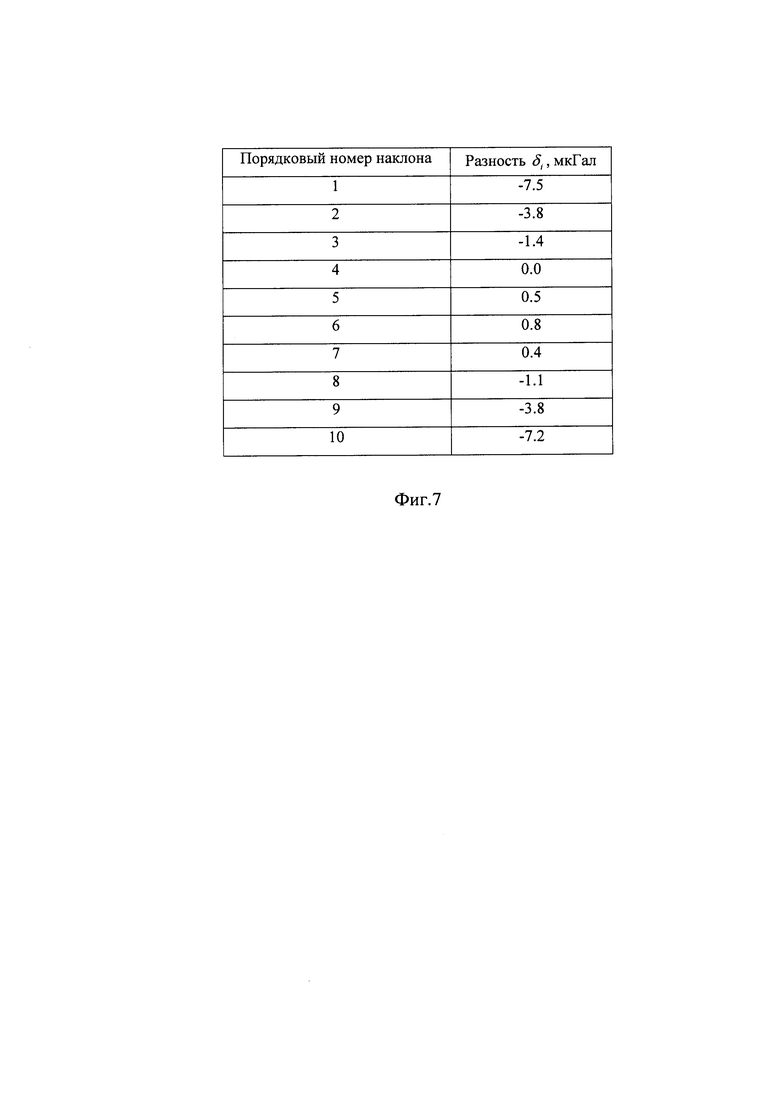

Физические свойства пружины из бериллиевой бронзы БРБ-2, а также второго элемента биметаллического термокомпенсатора - титана приведены в таблице, представленной на Фиг. 5.

На основе этих данных проведены примерные расчеты температурных эффектов в пружине из БрБ-2, а также биметаллического компенсатора в виде скрепленных пластин из двух материалов: БрБ-2 и титана.

В результате моделирования температурного расширения пружины из БрБ-2 с помощью программного комплекса COMSOL Multyphysics 6.1 было установлено следующее: при изменении (увеличении) температуры пружины на Δt=2*10-3°С температурное удлинение пружины составило  =0.3 нм. При этом нижняя точка пружины и, соответственно, средняя пластина 7 конденсатора 6 с пробной массой 8 смещается вниз именно на это расстояние, внося погрешность в измерения.

=0.3 нм. При этом нижняя точка пружины и, соответственно, средняя пластина 7 конденсатора 6 с пробной массой 8 смещается вниз именно на это расстояние, внося погрешность в измерения.

Для компенсации этого смещения средней пластины 7 с пробной массой 8, в диапазоне температур поддерживаемых термостатом, предлагается использовать биметаллический компенсатор. Он представляет из себя две металлические пластины, жестко скрепленные друг с другом в двух крайних точках. Нижняя пластина изготовлена из бериллиевой бронзы БрБ-2, а верхняя - из титана. Левый конец компенсатора закреплен на пластине 14, а в правом конце зажата верхняя часть пружины.

При изменении температуры на биметаллический компенсатор влияют следующие параметры: модули упругости (Е, G) и коэффициенты температурного расширения (α) каждого материала компенсатора. При этом пластина из бронзы, обладая большим коэффициентом температурного расширения чем титановая, удлинится больше, чем пластина из титана. Это вызовет деформацию компенсатора и переместит верхнюю точку крепления пружины вверх. Если перемещение верхней части пружины вверх равно перемещению нижней части пружины вниз при ее удлинении, то результирующее смещение средней пластины 7 конденсатора с пробной массой 8 равно нулю, т.е положение средней пластины 7 не зависит от изменения температуры. Иначе говоря, произошла компенсация температурного удлинения пружины.

Расчет термокомпенсатора 13 проводился при длине биметаллической пластины 10 мм. В результате установлено, что при изменении температуры пружины на величину Δt=2*10-3°С верхняя точка крепления пружины смещается вверх на  =0.3 Нм, компенсируя температурное расширение пружины. Т.е. произошла компенсация температурного удлинения пружины.

=0.3 Нм, компенсируя температурное расширение пружины. Т.е. произошла компенсация температурного удлинения пружины.

Таким образом, смещение вниз средней пластины 7 конденсатора с грузиком 8, вызванное увеличением температуры пружины 11, будет полностью компенсироваться смещением точки крепления пружины вверх за счет влияния биметаллической пластины.

Вывод: При использовании биметаллического компенсатора 14 погрешности измерений, вызванные термическим удлинением пружины, в значительной степени компенсируются.

Подбором длины биметаллической пружины температурные погрешности предлагаемого чувствительного элемента могут быть скомпенсированы с точностью до 1-2 порядков.

2. Экспериментальное подтверждение повышения точности предлагаемого чувствительного элемента.

Для испытаний точности измерений был создан ЧЭ в соответствии с описанием заявки на патент. Испытания проведены соавторами данной заявки на патент. Результаты приведены в виде следующего «Протокола лабораторных испытаний»:

Протокол лабораторных испытаний

Погрешность измерений разности УСП

Условия проведения испытаний: температура +24,6°С; атмосферное давление 752 мм рт.ст.; относительная влажность воздуха 54%.

Объект испытаний: пружинный металлический чувствительный элемент.

Цель испытаний: оценка погрешности измерения разности УСП.

Порядок проведения испытаний:

1. Установить гравиметр на автоматизированный испытательный наклонный стенд.

2. Установить следующие параметры работы автоматизированного испытательного наклонного стенда:

- количество наклонов вдоль каждой оси гравиметра - 12;

- шаг наклона автоматизированного испытательного стенда - 32,3'';

- время набора измерительной информации - 2 мин;

- частота измерений - 6 Гц.

Запустить программу наклона испытательного стенда.

3. После окончания программы наклонов открыть результаты измерений в штатной программе обработки данных (Excel, MATLAB). Исключить выбросы в результатах измерений, возникшие при наклоне стенда. Выполнить расчет среднего отсчета гравиметра и момента времени на каждом шаге для оси X:

,

,

где ci - отсчет гравиметра на шаге j (от 1 до 12),

n - общее число отсчетов гравиметра в шаге.

4. Построить график изменения отсчетов гравиметра. Выполнить аппроксимацию результатов измерений полиномом второй степени и найти уравнение параболы гравиметра вида

С=aj2+bj+с,

где j - порядковый номер наклона,

С - отсчет гравиметра,

а, b, с - коэффициенты.

5. Построить параболу гравиметра с шагом 0,1 от угла наклона.

6. Найти вершину параболы и вычислить отсчеты гравиметра на каждом шаге наклона j относительно вершины ΔCi.

7. Вычислить проектное изменение ускорения силы тяжести при наклоне стенда согласно выражению:

Δgпроект,j=g(cosα-1),

где g - полное значение ускорения силы тяжести,

α - угол наклона стенда.

8. Вычислить масштабный коэффициент согласно следующей формуле:

,

,

где i - порядковый номер наклона.

9. С учетом среднего масштабного коэффициента перевести вычисленные отсчеты гравиметра относительно вершины параболы в мкГалы:

.

.

10. Вычислить разность между проектным изменением ускорения силы тяжести и полученным из результатов измерений гравиметром согласно следующей формуле:

δi=Δgгр.i-Δgпроект.

11. Найти среднее квадратическое отклонение измерений гравиметра от проектных значений:

.

.

Результаты испытаний:

В таблице (колонка 3) Фиг. 6 представлены проектные значения изменения ускорения свободного падения Δgпроект,j при наклоне 32,3 угл. сек., рассчитанные относительно вершины параболы. Вторая и третья колонки таблицы учитывают случайную составляющую при измерении угла наклона.

С использованием формулы в п. 8 рассчитан средний масштабный коэффициент, который равен: 3,209 мкГал/усл.ед. В данном случае под условной единицей (усл. ед.) подразумеваются результаты измерений напряжения на выходе микровольтметра в микровольтах.

Далее вычисляются разности между проектными значениями ускорения свободного падения (УСП) (таблица 1, колонка 3) и измеренными значениями УСП (таблица 1, колонка 5) при наклоне прибора, согласно п. 6.

Результаты - разность проектного и измеренного значений изменения ускорения свободного падения при наклоне сведены в таблицу на Фиг. 7.

На основе таблицы на Фиг. 7 по формуле, представленной в п. 11, вычислено среднее квадратическое отклонение результатов измерений, которое составило 4,0 мкГал.

Вывод: В результате испытаний установлено, что среднеквадратическая погрешность измерения УСП методом наклонов с помощью созданного пружинного металлического чувствительного элемента составила 4,0 мкГал. Для сравнения: погрешность чувствительного элемента гравиметра CG-5 равна 5 мкГал.

3. Определение соотношения прочности тетивы в предлагаемом ЧЭ и в прототипе.

При определении соотношения прочности тетивы в предлагаемом ЧЭ и прототипе будем исходить из того, что наименее прочной деталью в обоих приборах является тетива: она весьма тонкая и достаточно длинная. При резких ускорениях прибора, вызванных ударами или падениями, напряжение на тетиве может превышать значения предела прочности на растяжение материала, из которого она изготовлена.

Максимальная сила, с которой можно растягивать тетиву в разные стороны без разрушения, определяется формулой: F=Sσ где S - площадь поперечного сечения тетивы, σ - предел прочности материала из которого она изготовлена. В результате соотношение максимальных сил на пределе прочности при одном и том же сечении определится отношением значений предела прочности σ1, σ2 используемых материалов тетивы:

.

.

При σ1=1720 МПа (вольфрам) и σ2=48 МПа (кварц) получаем K12=36. Это означает что тетива, изготовленная из вольфрама, при той же толщине способна выдерживать перегрузки в примерно 36 раз больше, чем тетива из кварца.

Вывод: прочность тетивы в предлагаемом ЧЭ в 36 раз больше, чем в прототипе.

4. Сравнительная оценка ремонтопригодности предложенного ЧЭ и ЧЭ прототипа

Как известно, под ремонтопригодностью понимается свойство изделия (или технического устройства), заключающееся в его способности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонта.

Поскольку в составе чувствительных элементов прототипа и предлагаемого устройства имеется большое количество элементов, то ремонтопригодность оценим по относительному количеству элементов, которые в случае выхода их из строя после значительного механического воздействия можно отремонтировать путем их простой замены или повторной сварки.

Типичными случаями ударных механических воздействий являются: удар о препятствие при перемещении прибора по полю (о камень, пень и др.), падение с рук на твердое дорожное покрытие, падение в помещении с высоты стола на твердый пол и др.

Согласно Фиг. 2, в составе ЧЭ прототипа имеется 18 элементов. При этом, кроме термостата П1, термодатчика П14, а также электрических проводов П15-П18. Все остальные элементы выполнены из кварца и подвержены поломкам в результате ударных механических воздействий (растрескиваниям, поломкам сварки, изломам и др.). Поэтому ремонтопригодность оценим процентным отношением количества ремонтопригодных элементов, которые не выходят из строя при механических ударах, к общему количеству элементов в устройстве:

Рпрот=6/18⋅100%=33%.

Согласно Фиг. 3, в составе ЧЭ предлагаемого нового устройства также имеется 18 элементов. Как показал опыт, к числу элементов, которые могут быть безвозвратно сломаны при падении с высоты стола, являются керамические пластины 4 и 14. Поэтому процентное отношение ремонтопригодных элементов к общему количеству элементов в новом ЧЭ составит:

Рнов=16/18⋅100%=89%.

Вывод: ремонтопригодность элементов нового (предлагаемого) ЧЭ составляет 89% против 33% в прототипе.

Технический результат достигнут.

Использованные источники:

1. Торге В, Гравиметрия Пер. с англ. - М., Мир, 1999, стр. 221.

2. Юзефович А.П. Поле силы тяжести и его изучение: учебное пособие. - М.: Изд-во МИИГАиК, 2014. - 194 с, ил.

3. БСЭ, https://bigenc.ru/c/uglerodnye-nanotrubki-8b1fb1

| название | год | авторы | номер документа |

|---|---|---|---|

| Емкостная высокочастотная фазовая система съема информации с чувствительного элемента гравиметра | 2024 |

|

RU2829021C1 |

| Термокомпенсатор гравиметра | 1976 |

|

SU636574A1 |

| ВСЕСОЮЗНАЯ Iт^т^шит: ядг'1:1ЁЛ'ИОТЕКАГРАВИМЕТР | 1970 |

|

SU288323A1 |

| ГРАВИМЕТР | 2007 |

|

RU2345387C1 |

| Бестермостатный гравиметр | 1959 |

|

SU128155A1 |

| Устройство для регистрации давления | 1979 |

|

SU815537A1 |

| Гравиметр | 1982 |

|

SU1080103A1 |

| Гравиметр для измерения ускорения силы тяжести | 1978 |

|

SU775703A1 |

| СКВАЖИННЫЙ ГРАВИМЕТР | 1966 |

|

SU179486A1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ СИЛЫ ТЯЖЕСТИ | 2008 |

|

RU2377611C1 |

Изобретение относится к области измерительной техники. Пружинный чувствительный элемент гравиметра, включающий электропроводящую тетиву, которая соединена со средней рабочей пластиной трехпластинчатого конденсатора емкостной системы съема пространственного положения этой пластины, рабочую металлическую пружину чувствительного элемента, термостат, термокомпенсатор на основе внутреннего термоэлектрического датчика. Тетива выполнена из вольфрамовых нитей, в состав чувствительного элемента дополнительно включены металлический упругий лук-натяжитель тетивы и биметаллический температурный термокомпенсатор, при этом металлическая тетива закреплена между лучами лука-натяжителя, который с помощью малогабаритного гаечно-болтового соединения прикреплен к нижней стенке термостата через соединенные между собой электропроводящий кронштейн и первую керамическую пластину, причем электрический внешний выход конденсатора подключен к электропроводящему кронштейну, а рабочая пружина прикреплена к верхней стенке термостата через биметаллический термокомпенсатор и вторую керамическую пластину. Технический результат - повышение точности измерений, прочности при механических ударах, ремонтопригодности, а также обеспечение возможности организации крупносерийного поточного производства ЧЭ. 1 з.п. ф-лы, 7 ил.

1. Пружинный чувствительный элемент гравиметра, включающий электропроводящую тетиву, которая соединена со средней рабочей пластиной трехпластинчатого конденсатора емкостной системы съема пространственного положения этой пластины, рабочую металлическую пружину чувствительного элемента, термостат, термокомпенсатор на основе внутреннего термоэлектрического датчика, отличающийся тем, что тетива выполнена из вольфрамовых нитей, в состав чувствительного элемента дополнительно включены металлический упругий лук-натяжитель тетивы и биметаллический температурный термокомпенсатор, при этом металлическая тетива закреплена между лучами лука-натяжителя, который с помощью малогабаритного гаечно-болтового соединения прикреплен к нижней стенке термостата через соединенные между собой электропроводящий кронштейн и первую керамическую пластину, причем электрический внешний выход конденсатора подключен к электропроводящему кронштейну, а рабочая пружина прикреплена к верхней стенке термостата через биметаллический термокомпенсатор и вторую керамическую пластину.

2. Пружинный чувствительный элемент гравиметра по п.1, отличающийся тем, что тетива выполнена из прочной нити углеродных нанотрубок.

| В.Ф | |||

| Фатеев, С.Б | |||

| Акпанбетов, Д.С | |||

| Бобров, Р | |||

| А | |||

| Давлатов, Д | |||

| С | |||

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| Санкт-Петербург, Тезисы | |||

Авторы

Даты

2024-10-23—Публикация

2024-03-13—Подача