Изобретение относится к деревообрабатывающей и лесохимической промышленности и может быть использовано для получения бересты из берёзовой коры, являющейся одним из отходов производства, в частности фанерных и целлюлозно- бумажных комбинатов.

В настоящее время берёзовая кора является крупнотоннажным отходом фанерных и целлюлозно-бумажных предприятий. Только на одном целлюлозно-бумажном комбинате короотвал ежегодно наполняется на 50 тыс. тонн. Вместе с тем в наружном слое берёзовой коры (бересте) содержится большое количество ценных тритерпеновых соединений: бетулин, бетулиновая кислота и.т.д, которые являются биологически активными веществами и могут использоваться в других отраслях промышленности, в частности, в пищевой, ветеринарной, парфюмерно-косметической и фармацевтической промышленностях. Наличие полезных веществ в бересте, в сочетании с серьёзным экологическим уроном, который наносится отвалами неутилизированной берёзовой коры окружающей среде, определяет исключительную актуальность проблемы переработки берёзовой коры с получением из неё бересты.

Известен способ отделения бересты от берёзовой коры провариванием в воде до полного размягчения луба с последующим соскабливанием или обкаткой коры в барабане

[А.С. 78328 опуб.12.03.1949].

Недостатком известного способа являются: малая производительность, трудоёмкость процесса при ручном соскабливании и некачественная сепарация бересты от луба при обкатке коры в барабане.

Известен также способ переработки берёзовой коры на бересту и луб, включающий окорку чурака со снятием коры и одновременного измельчения с получением смеси бересты и луба необходимой фракции, а затем фрезерование фракции с целью отделения бересты от луба. [SU 1428576 опуб. 07.10.1988].

Известный способ предусматривает использование специального энергоёмкого оборудования для отделения бересты от луба и не обеспечивает полноту сепарации бересты от луба.

Известен способ, взятый в качестве прототипа, получения бересты, в котором производят отбор берёзовой коры без примеси древесины, подвяливают и подсушивают отобранную кору до влажности 30-35%, измельчают кору на молотковой дробилке при скорости вращения вала не более 1800 об/мин и просеивают измельченную массу через сито с размерами ячеек не более 3 мм для отделения бересты от луба.

Недостатком прототипа является низкий выход сепарированной бересты, вследствие некачественного отделения бересты от луба при просеивании измельченной коры.

Технической проблемой является увеличение выхода бересты.

Решение технической проблемы достигается тем, что в способе переработки березовой коры включающем стадии отбора берёзовой коры без примеси древесины, подсушивание отобранной коры измельчение коры на молотковой дробилке при скорости вращения вала не более 1800 об/мин, просеивание полученной измельченной массы через сито, в котором согласно изобретению отобранную берёзовую кору подвергают грубому измельчению до размеров не более 35 мм и доводят до влажности 42÷52%; измельчение коры на молотковой дробилке ведут в течение 1÷2 минут, отделяя измельченные частицы через отверстия 5 мм; просеивание которых далее ведут через набор сит и получают три фракции: крупную фракцию 2÷5 мм, среднюю фракцию 1÷2 мм, мелкую фракцию менее 1 мм; оставшуюся в молотковой дробилке массу смешивают с крупной фракцией и измельчают в роторно-ножевой мельнице до размеров 1÷2 мм; среднюю фракцию смешивают с водой и сепарируют на бересту и луб в гравитационном отстойнике в течение 5-10 минут; измельченную массу с роторно-ножевой мельницы и бересту с гравитационного отстойника сепарируют экстракцией на бетулин, рафинат и экстрагент; луб с гравитационного отстойника и рафинат с экстрактора высушивают, смешивают с мелкой фракцией и используют в качестве наполнителя для производства древесно- композиционных материалов.

Технический результат заключается в получении бересты с увеличенным по сравнению с прототипом выходом за счёт более качественной сепарации бересты от луба.

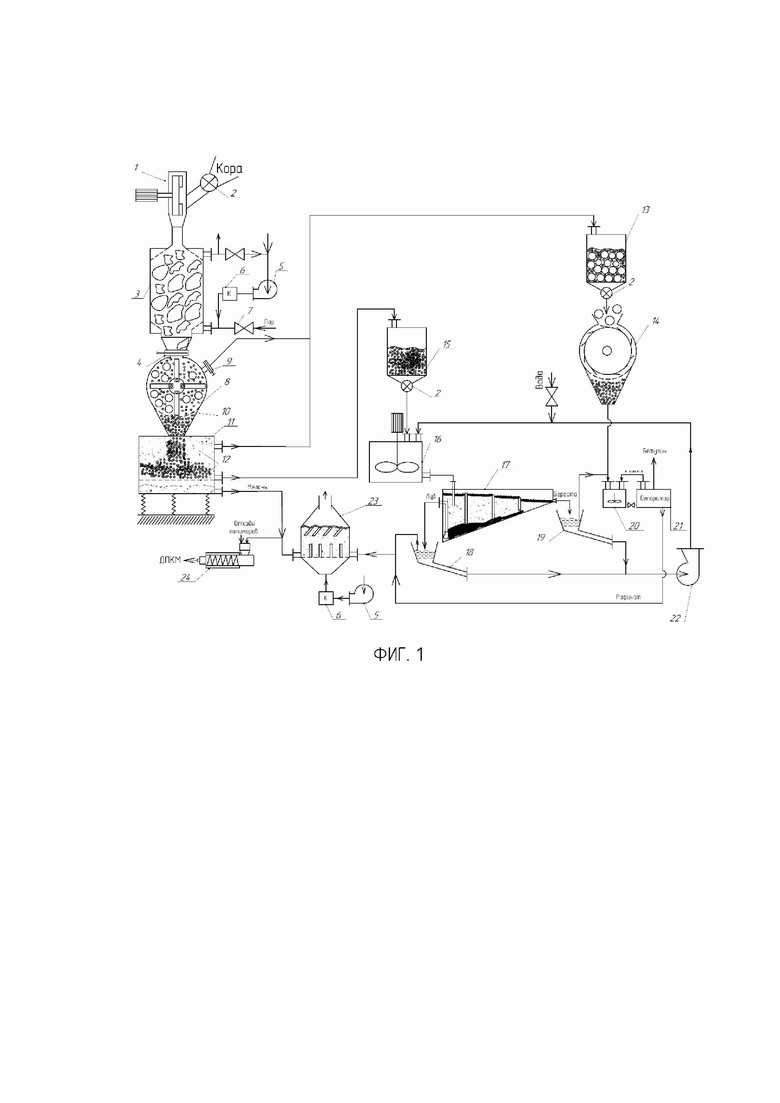

Предлагаемое изобретение поясняется чертежами, где на фиг. 1 представлена схема линии сепарации бересты от луба.

Линия сепарации бересты от луба состоит из рубительной машины 1 с шлюзовым дозатором 2; сушильной камеры шахтного типа 3, оснащенной шиберной заслонкой 4, газодувкой 5, паровым калорифером 6, вентилем 7 для подачи влажного водяного пара; молотковой дробилки 8 с шиберной заслонкой 9 для выгрузки неизмельченных частиц и с перфорированной обечайкой 10, для удаления измельченных частиц; вибрационного сепаратора 11 с ситами - 12; буферных накопителей 13, 15; роторно-ножевой мельницы 14; смесителя 16; гравитационного осадителя - флорентины - 17, фильтрующих аппаратов 18, 19; экстрактора 20, сепаратора 21, центробежного насоса 22; сушилки псевдожиже иного слоя 23, экструдера 24.

Линия сепарции бересты от луба работает следующим образом. Кора березы после грубого измельчения в рубительной машине 1 до размеров не более 35 мм подается в сушильную камеру 3, где обрабатывается рециркулирующим теплоносителем, подаваемым газодувкой 5 через калорифер 6, в случае свежего сырья. При переработке сухой коры сырье сначала обрабатывается влажным насыщенным паром, а затем подсушивается. Порция подсушенной коры бересты с влагосодержанием 42÷52% открытием заслонки 4 подается в молотковую дробилку МД - 2x2 с размером выходных отверстий 5 мм, где обрабатывается в течение 1÷2 минут. За это время луб успевает отделиться от бересты. При времени обработки более 2 минут уменьшается общий выход крупной фракции бересты, при времени обработки менее одной минуты наблюдается недостаточное отделения луба от бересты.

Измельченная масса, из молотковой дробилки подается в вибрационный сепаратор 11. В результате получается три фракции: крупная фракция, размером 2÷5 мм; средняя фракция размером 1÷2 мм, состоящая из бересты; мелкая фракция, с размером частиц менее 1 мм, состоящая, в основном, из луба.

Если размер средней фракции выходит за пределы 1÷2 мм, то увеличиваются энергозатраты за счет неоправданного увеличения доли средней фракции. При размере менее 1 мм в средней фракции задерживается измельченная масса с преимущественным содержанием луба, при размере более 2 мм в среднюю фракцию попадает сепарированная береста из крупной фракции.

Неизмельченная масса, которая осталась в молотковой дробилке, так же как и крупная фракция, состоит из бересты, поэтому она извлекается из молотковой дробилки открытием заслонки 9 и аккумулируется вместе с крупной фракцией в буферной емкости 13. Средняя фракция из вибрационного сепаратора 11 аккумулируется в буферной емкости 15

Аккумулированная масса из буферной емкости 15 подвергается сепарации на луб и бересту путем смешения с водой в смесителе 16, а затем гравитационного отстаивания в флорентине 17 в течение 5 ч-10 минут. При увеличении времени отстаивания до более 10 минут уменьшается выход бересты, вследствие того, что часть всплывших мелких частиц бересты насыщается водой и начинает осаждаться. При времени отстаивания менее 5 минут ухудшается качество сепарации, так как крупные частицы луба не усевают достаточно увлажниться и выпасть в осадок. Из флорентины суспензия бересты подается в фильтр 19, а затем в экстрактор 20 с сепаратором 21 для извлечения бетулина по известному способу (патент РФ №2801732 опубл. 15.08.2023). Суспензия луба выводится в фильтр 19, вода из фильтров 18, 19 возвращается насосом 22 в смеситель 16.

Береста, аккумулированная в буферной емкости 15 подвергается измельчанию в роторно-ножевой мельнице до размеров 1÷2 и также подается в экстрактор 20 для извлечения бетулина. При размере частиц бересты менее 1 мм замедляется процесс экстракции за счет уменьшения порозности слоя бересты в экстракторе и ухудшения гидродинамики процесса массообмена. При размерах бересты более 2 мм увеличится длительность процесса экстракции за счет увеличения диффузионного сопротивления.

После процесса экстракции ведется сепарация продуктов на бетулин, рафинат бересты и экстрагент. Экстрагент возвращается на рециркуляцию в экстрактор - 20. Луб с рафинатом бересты подвергается сушке в аппарате псевдожижженного слоя - 23, смешивается с мелкой фракцией из вибрационного сепаратора и подается в экструдер для производства древесно-полимерные композиционные материалы по известному способу (патент РФ №2800911 опубл. 31.07.2023). Вода из фильтрующих аппаратов 18, 19 возвращается центробежным насосом - 33 и смеситель 16.

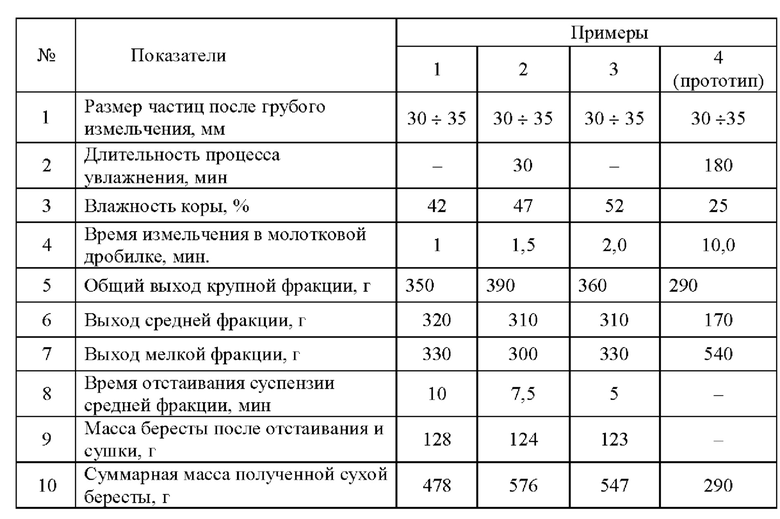

Сущность заявленного изобретения поясняется конкретными примерами его осуществления.

Пример 1. Получение бересты из «сырой» коры

Свежую кору измельчили рубкой до размеров 30-35 мм и подсушили до влажности 42%. Полученную кору 1000 г (из расчета на сухую массу) поместили в молотковую дробилку со скоростью вращения 1800 об/мин и выходным отверстием 5 мм. Через 1 минуту дробилку выключили, измельченную массу просеяли через набор сит 2 мм; 1,0 мм и получили три фракции (из расчета на сухой вес):50 грамм крупной фракции, размером от 2 до 5 мм; 320 грамм средней фракции, размером от 1 до 2 мм; 330 гр мелкой фракции, размером менее 1 мм.

В полученную крупную фракцию добавили 290 грамм неизмельченной массы размером более 5 мм, извлеченной из молотковой дробилки. Общий выход крупной фракции составил 350 грамм.

Среднюю фракцию смешали с водой и загрузили в делительную воронку. Через 5 минут отстаивания слили осадок из луба в первую фильтрующую воронку. Оставшуюся часть содержимого воронки слили во вторую фильтрующую воронку. После сушки осадков получили 192 грамма луба и 128 грамм бересты.

Объединенную крупную фракцию измельчили в роторно-ножевой мельнице до размеров 1-2 мм, смешали с высушенным осадком фильтратом бересты и провели экстракцию бетулина известным способом (Патент RU №2801732 опубл. 15.08.2023) и получили 124 грамма бетулина и 353 грамма рафината.

Высушенный осадок луба, рафинат и мелкую фракцию суммарной массой 875 грамм смешали с полиэтиленом и добавками по известному способу (патент РФ №2800911 опубл. 31.07.2023) и получили древесно-полимерно-полимерную плиту массой 1500 грамм.

Пример 2. Получение бересты из "сухой коры"

Сухую кору обработали насыщенным водяным паром с температурой 100°С в течение 30 минут с последующей подсушкой до влажности 47%. Остальные параметры процесса приведены в таблице

Пример 3 аналогичен примеру 1.

Пример 4 проведен в соответствии с прототипом.

Анализ результатов показывает, что в средней фракции, даже после кратковременного измельчения в течение 1-2 минут, содержится «40% бересты. Выделение ее из средней фракции, отстаивание приготовленной суспензии, позволяет значительно увеличить выход бересты по сравнению с прототипом.

Следует также отметить, что при длительном измельчении, в соответствии с прототипом, большая часть бересты измельчается и попадает в мелкую фракцию и не используется для извлечения биологически активных веществ.

Кроме того, увлажнение сухой бересты насыщенным паром значительно сокращает длительность этой стадии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕРЕЗОВОЙ КОРЫ | 2006 |

|

RU2305550C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРЕСТЫ | 2008 |

|

RU2359688C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕРЕСТЫ | 2004 |

|

RU2288093C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТУЛИНА (ВАРИАНТЫ) | 2013 |

|

RU2523545C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛУБА БЕРЁЗОВОЙ КОРЫ | 2015 |

|

RU2595332C1 |

| Способ получения бетулина | 2016 |

|

RU2623220C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНЫХ ВЕЩЕСТВ ИЗ КОРЫ БЕРЕЗЫ | 2008 |

|

RU2363486C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТУЛИНА | 2013 |

|

RU2524778C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТУЛИНА | 2023 |

|

RU2801732C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОРЫ БЕРЕЗЫ | 2008 |

|

RU2352350C1 |

Изобретение относится к деревообрабатывающей и лесохимической промышленности, а именно к способу переработки березовой коры. Способ переработки березовой коры включает стадии: отбор березовой коры без примеси древесины, подсушивание отобранной коры, измельчение коры на молотковой дробилке при скорости вращения вала не более 1800 об/мин, просеивание полученной измельченной массы, при этом отобранную березовую кору подвергают грубому измельчению до размеров не более 35 мм и доводят до влажности 42÷52%; измельчение коры на молотковой дробилке ведут в течение 1÷2 мин, отделяя измельченные частицы через отверстия 5 мм; просеивание которых далее ведут через набор сит с получением трех фракций: крупной с размером частиц 2÷5 мм, средней с размером частиц 1÷2 мм и мелкой с размером частиц менее 1 мм; оставшуюся в молотковой дробилке массу смешивают с крупной фракцией и измельчают в роторно-ножевой мельнице до размеров 1÷2 мм; среднюю фракцию смешивают с водой и сепарируют на бересту и луб в гравитационном отстойнике в течение 5-10 мин; измельченную массу с роторно-ножевой мельницы и бересту с гравитационного отстойника сепарируют экстракцией на бетулин, рафинат и экстрагент; луб с гравитационного отстойника и рафинат с экстрактора высушивают, смешивают с мелкой фракцией и используют в качестве наполнителя для производства древесно-композиционных материалов. Использование вышеуказанного способа позволяет получить бересту с увеличенным выходом. 1 ил., 1 табл., 4 пр.

Способ переработки березовой коры, включающий стадии: отбор березовой коры без примеси древесины, подсушивание отобранной коры, измельчение коры на молотковой дробилке при скорости вращения вала не более 1800 об/мин, просеивание полученной измельченной массы, отличающийся тем, что отобранную березовую кору подвергают грубому измельчению до размеров не более 35 мм и доводят до влажности 42÷52%; измельчение коры на молотковой дробилке ведут в течение 1÷2 мин, отделяя измельченные частицы через отверстия 5 мм; просеивание которых далее ведут через набор сит с получением трех фракций: крупной с размером частиц 2÷5 мм, средней с размером частиц 1÷2 мм и мелкой с размером частиц менее 1 мм;

оставшуюся в молотковой дробилке массу смешивают с крупной фракцией и измельчают в роторно-ножевой мельнице до размеров 1÷2 мм;

среднюю фракцию смешивают с водой и сепарируют на бересту и луб в гравитационном отстойнике в течение 5-10 мин;

измельченную массу с роторно-ножевой мельницы и бересту с гравитационного отстойника сепарируют экстракцией на бетулин, рафинат и экстрагент;

луб с гравитационного отстойника и рафинат с экстрактора высушивают, смешивают с мелкой фракцией и используют в качестве наполнителя для производства древесно-композиционных материалов.

| СПОСОБ ПОЛУЧЕНИЯ БЕРЕСТЫ | 2004 |

|

RU2288093C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРЕЗОВОЙ КОРЫ | 2006 |

|

RU2305550C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОРЫ БЕРЕЗЫ | 2008 |

|

RU2352349C1 |

| PAVEL ŠIMAN et al | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ отделения бересты от березовой коры | 1949 |

|

SU78328A1 |

Авторы

Даты

2024-10-30—Публикация

2024-02-27—Подача