Техническая область

Данное изобретение относится к области металлургии, химической промышленности и более конкретно к способу приготовления оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов.

Фон изобретения

Рафинированные хвосты представляют собой твердые отходы ванадий содержащих титановых шлаков в процессе производства хлорида титана или губчатого титана, содержание ванадия в которых может достигать 20%, что является весьма утилизируемым ресурсом ванадия. Однако из-за наличия ванадия, титана и других примесей в виде хлорида/оксида хлора, что приводит к образованию загрязняющих веществ газообразного хлора и хлористого водорода, что затрудняет обработку. Метод обработки на сегодняшний день в основном состоит из окислительного обжига, удалении хлора из него и превращении ванадия и титана в оксид, после чего они смешиваются с обычным ванадиевым шлаком. Данный метод имеет такие проблемы, как высокая температура окислительного обжига, сложность обработки большого количества газообразного хлора и сажи в процессе обжига, сложность разделения ванадия и титана в продуктах обжига.

Патент CN 104004920А раскрывает метод выделения ванадия из рафинированных хвостов четыреххлористого титана, четыреххлористый титан подвергается высокотемпературному обжигу, выщелачиванию серной кислотой с выщелачиванием ванадия более 90%. Однако расход энергии на стадии обжига высок, расход серной кислоты на выщелачивание большой, продукт выщелачивания сильно кислый, последующая обработка сложна.

Патент CN 108996547А раскрывает метод ультразвуковой помощи щелочного выщелачивания ванадия из рафинированных хвостов четыреххлористого титана с использованием технологии щелочного выщелачивания, но с вводом кислорода одновременно с ультразвуковой помощью.

Патенты CN 106929696A и CN 107032400А раскрывают метод выделения ванадия путем аммиачного и щелочного выщелачивания рафинированных хвостов TiCl4, путем обжига и выщелачивания, в результате чего продукт выщелачивания после очистки и последующего осаждения ванадия получает пентаоксид диванадия.

Оксотрихлорид ванадия является важным химическим продуктом, который используется для изготовления высокочистых порошков пентаоксида диванадия, катализаторов и т.д., имеет применение во многих областях. Текущая технология производства оксотрихлорида ванадия в основном заключается в хлорировании ванадие содержащих минералов, включая метаванадат аммония, поливанадат аммония, пентаоксид диванадия, ванадиевый шлак, ванадийсодержащие рафинированные хвосты и т.д., а также хлорирующий агент имеющий газообразный хлор, хлорное железа и т.д.

В литературе «Технология хлорирования ванадиевого шлака с высоким содержанием ванадия на основе железохлорида» представлена комплексная технология одновременного высокоэффективной обработки ванадия, железа и титана. В качестве хлорирующего агента используется FeCl3 для получения оксотрихлорида ванадия при температуре 900K-1100K и времени реакции 2 ч, коэффициент выделения ванадия достигает 38%.

Патент CN 110642294A раскрывает метод приготовления оксотрихлорида ванадия низкотемпературным хлорированием с высоким доменным шлаком, смешиванием высокого доменного шлака и углеродистой восстановительной смеси, предварительным нагревом и подачей хлора для реакции, получением смеси оксотрихлорида ванадия.

Патент CN 112142107A раскрывает метод приготовления высокочистого оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов. При однородном смешивании рафинированных хвостов и нефтяного кокса, в ходе реакции хлорирования получают оксотрихлорид ванадия, при гидролизе и дистилляции сырого оксотрихлорида ванадия получают оксотрихлорид ванадия высокой чистоты.

Патент CN 111410228A раскрывает метод приготовления высокочистого оксотрихлорида ванадия с использованием мелкого порошка феррованадия. В реакцию хлорирования вводят мелкий порошок феррованадия и повышают температуру до 300°С-600°С, через хлор и кислород регулируют азот проводят реакцию хлорирования, конденсируют летучее вещество для получения сырого оксотрихлорида ванадия, а сырой оксотрихлорид ванадия дистиллируют и конденсируют для получения высокочистого оксотрихлорида ванадия.

Таким образом, как видно из настоящего исследования, существует определенная проблема с выделением ванадия из рафинированных хвостов четыреххлористого титана, в основном это связано с наличием в растворе для удаления ванадия хлорида, сложным разделением ванадия и титана в рафинированных хвостах, высоким содержанием примесей в ванадиевом выщелачивающем растворе. В раскрытом способе приготовления высокочистого оксотрихлорида ванадия существует проблема высокой температуры хлорирования, что не только затрудняет управление процессом хлорирования, но и приводит к одновременному хлорированию большого количества примесей, затрудняет последующую очистку, либо требует высокочистого ванадий содержащего сырья для снижения примесей, но и приводит к высокой себестоимости производства оксотрихлорида ванадия. Эти проблемы приводят к повышению себестоимости производства оксотрихлорида ванадия, что сказывается на развитии его применения.

Таким образом, существующие технологии нуждаются в совершенствовании.

Содержание изобретения

В связи с недостатком существующей технологии, данное изобретение представляет способ приготовления очищенного оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов. В качестве сырья используются обычные ванадийсодержащие рафинированные хвосты, что позволяет производить хлорирование ванадия при низких температурах, решить проблемы управления процессом и одновременного хлорирования примесей, связанные с высокотемпературным хлорированием, эффективно снизить энергопотребление и требования к оборудованию, и приготовить очищенный оксотрихлорид ванадия.

Для решения вышеуказанных технических проблем в данном изобретении используются следующие технические решения:

Согласно своим аспектам данное изобретение предлагает способ приготовления очищенного оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов включает следующие шаги:

1) ванадийсодержащие рафинированные хвосты подвергаются высокотемпературной обработке в инертном газе при теплоизоляции в течение определенного времени для получения предварительно обработанных рафинированных хвостов;

2) охлаждение предварительно обработанных рафинированных хвостов и непрерывное введение смешанного газа кислорода и газообразного хлора для проведения реакции;

3) смешанный газ после реакции выводят и проводят низкотемпературную конденсацию, получают конденсационную жидкость, представляющую собой сырой оксотрихлорид ванадия;

4) фильтрация сырого оксотрихлорида ванадия убирает твердые примеси и получают очищенный оксотрихлорид ванадия.

Согласно одному из вариантов реализации данного изобретения, в шаге 1) инертными газами являются один или несколько из аргона, гелия и азота.

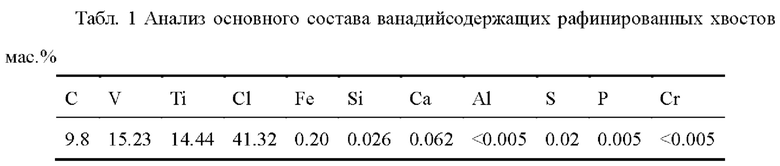

Согласно одному из вариантов реализации данного изобретения, ванадийсодержащие рафинированные хвосты содержат компоненты, мас. %: С: 9,8; V: 15,23; Ti: 14,44; С1: 41,32; Fe: 0,20; Si: 0,026; Ca: 0,062; А1: <0,005; S: 0,02; Р: 0,005; Cr: < 0,005.

Согласно одному из вариантов реализации данного изобретения, в шаге 1) температура высокотемпературной обработки составляет 500-800°С, продолжительность теплоизоляции 30-120 мин.

Согласно одному из вариантов реализации данного изобретения, в шаге 2) предварительно обработанные рафинированные хвосты охлаждаются до 160-350°С.

Согласно одному из вариантов реализации данного изобретения, время реакции составляет 30-90 мин.

В одном из вариантов реализации изобретения объемное соотношение кислорода к хлору в смешанном газе составляет 1:1-10:1.

Согласно одному из вариантов реализации данного изобретения, в шаге 3) температура низкотемпературной конденсации составляет от -20°С до 5°С.

Согласно одному из вариантов реализации данного изобретения, выход ванадия по общему объему ванадия в ванадийсодержащих рафинированных хвостах составляет более 90%.

В одном из вариантов реализации данного изобретения в полученном рафинированном оксотрихлориде ванадия содержание примесей Ti составляет 0,005-0,02% и содержание Fe примесей составляет 0,002-0,005%.

Применение вышеуказанных технических решений дает следующие преимущества по сравнению с существующей техникой:

(1) В данном изобретении применяется технология предварительной обработки-сверх низкотемпературного хлорирования инертного газа, ванадийсодержащих рафинированных хвостов, низкая температура хлорирования, эффективное снижение энергопотребления и снижение требований к устройству;

(2) Данное изобретение обеспечивает высокоэффективную хлорированную экстракцию ванадия и селективное разделение ванадия и титана путем сверх низкотемпературного селективного хлорирования ванадия с приготовлением высокочистого оксотрихлорида ванадия.

Описание приложенных чертежей

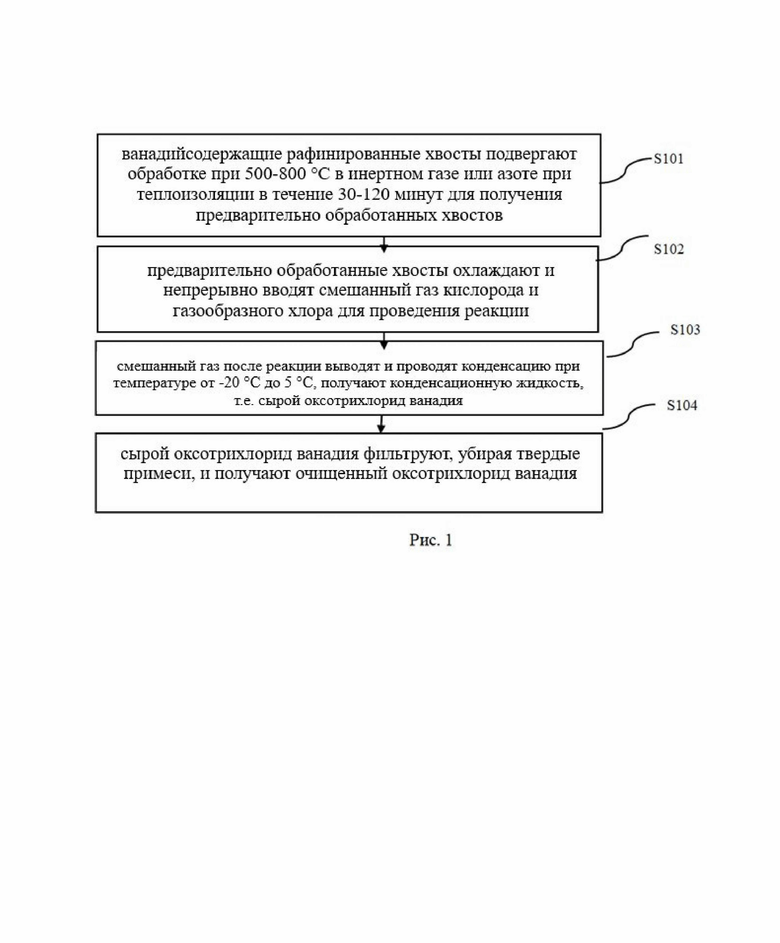

На рис. 1 представлена схема процесса представленного в данном изобретении способа приготовления очищенного оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов.

Конкретные методы реализации

Следует понимать, что варианты реализации изобретения, представленные в примере осуществления, являются только иллюстративными. Несмотря на то, что в данном изобретении подробно описано лишь небольшое число вариантов реализации, технический персонал в данной области, могут легко оценить, что возможны различные модификации без существенного отхода от представлений об объекте изобретения. Соответственно, все такие модификации должны быть включены в сферу действия изобретения. Без отрыва от основной направленности изобретения допускаются другие замены, модификации, изменения и сокращения, условий эксплуатации и параметров следующих примеров осуществления.

Как показано на рис. 1, способ приготовления очищенного оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов состоит из следующих шагов:

S101: Ванадийсодержащие рафинированные хвосты подвергаются высокотемпературной обработке в инертном газе при теплоизоляции в течение определенного времени для получения предварительно обработанных рафинированных хвостов;

S102: Охлаждение предварительно обработанных рафинированных хвостов и непрерывное введение смешанного газа кислорода и газообразного хлора для проведения реакции;

S103: Вывод смешанного газа после реакции и проведение низкотемпературной конденсации для получения конденсационной жидкости, т.е. сырого оксотрихлорида ванадия;

S104: Фильтрация сырого оксотрихлорида ванадия для удаления твердых примесей и получения очищенного оксотрихлорида ванадия.

Данное изобретение использует обычные ванадийсодержащие рафинированные хвосты в качестве сырья, что позволяет производить хлорирование ванадия при низкой температуре, решить проблемы управления технологическим процессом и одновременного хлорирования примесей, связанные с хлорированием при высокой температуре, эффективно снизить энергопотребление и требования к оборудованию, и получить высокочистый оксотрихлорид ванадия.

В приведенном выше техническом варианте на шаге S101 инертными газами являются один или несколько из аргона, гелия и азота.

В вышеуказанных технических решениях ванадийсодержащие рафинированные хвосты содержат компоненты следующего содержания, мас. %: С: 9,8; V: 15,23; Ti: 14,44; С1: 41,32; Fe: 0,20; Si: 0,026; Ca: 0,062; А1:<0,005; S: 0,02; Р: 0,005; Cr:<0,005.

В вышеуказанных технических решениях, на шаге S101, температура высокотемпературной обработки составляет 500-800°С, продолжительность теплоизоляции 30-120 мин.

В вышеуказанных технических решениях на шаге S102 охлаждение предварительно обработанных рафинированных хвостов до 160-350°С; время реакции - 30-90 мин.

В вышеуказанных технических решениях объемное соотношение кислорода к хлору в смешанном газе составляет 1:1-10:1.

В вышеуказанных технических решениях, на шаге S103, температура низкотемпературной конденсации составляет -20°С~5°С.

В вышеуказанных технических решениях выход ванадия по общему количеству ванадия в ванадийсодержащих рафинированных хвостах составляет более 90%.

В вышеуказанных технических решениях содержание примесей Ti в очищенном оксотрихлориде ванадия составляет 0,005-0,02%, Fe-0,002-0,005%.

Ниже приводится подробное описание вышеуказанных технических решений данного изобретения на конкретных примерах реализации.

Анализ основного состава ванадий содержащих рафинированных хвостов в данном изобретении приведен в табл. 1.

Пример осуществления 1

Способ приготовления очищенного оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов состоит из следующих шагов:

(1) Ванадийсодержащие рафинированные хвосты нагреваются до 500°С при азоте, при теплоизоляции 120 минут получают предварительно обработанные рафинированные хвосты;

(2) Охлаждение предварительно обработанных рафинированных хвостов до 160°С и в соответствии с объемным соотношением кислорода и хлора 10:1, непрерывное введение смешанного газа кислорода и хлора, реакция 30 минут;

(3) Вывод смешанного газа после реакции и низкотемпературная конденсация при температуре 5°С с получением конденсационной жидкости, т.е. сырого оксотрихлорида ванадия;

(4) Фильтрация сырого оксотрихлорида ванадия для удаления твердых примесей и получение очищенного оксотрихлорида ванадия.

Согласно приведенному выше варианту реализации 1, выход ванадия по общему количеству ванадия в рафинированных хвостах достигает 95%, содержание примесей Ti и Fe в полученном продукте очищенного оксотрихлорида ванадия составляет соответственно 0,02% и 0,002%.

Пример осуществления 2

Способ приготовления очищенного оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов состоит из следующих шагов:

(1) Ванадийсодержащие рафинированные хвосты нагреваются до 800°С при азоте, при теплоизоляции 30 минут получают предварительно обработанные рафинированные хвосты;

(2) Охлаждение предварительно обработанных рафинированных хвостов до 250°С и в соответствии с объемным соотношением кислорода и хлора 1:1, непрерывное введение смешанного газа кислорода и хлора, реакция 90 минут;

(3) Вывод смешанного газа после реакции и низкотемпературная конденсация при температуре 0°С с получением конденсационной жидкости, т.е. получение сырого оксотрихлорида ванадия;

(4) Фильтрация сырого оксотрихлорида ванадия для удаления твердых примесей и получение очищенного оксотрихлорида ванадия.

Согласно приведенному выше варианту реализации 2, выход ванадия по общему количеству ванадия в рафинированных хвостах достигает 90%, содержание примесей Ti и Fe в приготовленном продукте очищенного оксотрихлорида ванадия составляет соответственно 0,005% и 0,003%.

Пример осуществления 3

Способ приготовления очищенного оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов состоит из следующих шагов:

(1) Ванадийсодержащие рафинированные хвосты нагреваются до 650°С в смешанном газе аргона и гелия по объемному отношению 1:1 при теплоизоляции 60 минут получают предварительно обработанные рафинированные хвосты;

(2) Охлаждение предварительно обработанных рафинированных хвостов до 200°С и в соответствии с объемным соотношением кислорода и хлора 5:1, непрерывное введение смешанного газа кислорода и хлора, реакция 60 минут;

(3) Вывод смешанного газа после реакции и низкотемпературная конденсация при -20°С с получением конденсационной жидкости, т.е. получение сырого оксотрихлорида ванадия;

(4) Фильтрация сырого оксотрихлорида ванадия для удаления твердых примесей и получение очищенного оксотрихлорида ванадия.

Согласно приведенному выше варианту реализации 3, выход ванадия по общему количеству ванадия в рафинированных хвостах достигает 94%, содержание примесей Ti и Fe в полученном продукте очищенного оксотрихлорида ванадия составляет соответственно 0,01% и 0,005%.

Пример реализации 4

Способ приготовления очищенного оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостах состоит из следующих шагов:

(1) Ванадийсодержащие рафинированные хвосты нагреваются до 700°С в смешанном газе азота и гелия по объемному отношению 1:1, при теплоизоляция 100 минут получают предварительно обработанные рафинированные хвосты;

(2) Охлаждение предварительно обработанных рафинированных хвостов до 350°С и в соответствии с объемным соотношением кислорода и хлора 5:1, непрерывное введение смешанного газа кислорода и хлора, реакция 100 минут;

(3) Вывод смешанного газа после реакции и низкотемпературная конденсация при -10°С с получением конденсационной жидкости, т.е. получение сырого оксотрихлорида ванадия;

(4) Фильтрация сырого оксотрихлорида ванадия для удаления твердых примесей и получение очищенного оксотрихлорида ванадия.

Согласно приведенному выше варианту реализации 4, выход ванадия по общему количеству ванадия в рафинированных хвостах достигает 92%, содержание примесей Ti и Fe в полученном продукте очищенного оксотрихлорида ванадия составляет соответственно 0,013% и 0,004%.

В целом, в данном изобретении применяется технология предварительной обработки инертного газа ванадийсодержащих рафинированных хвостов-сверх низкотемпературного хлорирования с низкой температурой хлорирования, что эффективно снижает энергопотребление и требования к оборудованию; Изобретение также обеспечивает высокоэффективную хлорированную экстракцию ванадия и селективное разделение ванадия и титана путем селективного хлорирования ванадия при сверхнизких температурах с получением высокочистого оксотрихлорид ванадия.

Вышеизложенное является только лучшим вариантом реализации изобретения и не используется для ограничения сферы реализации изобретения. Изменения или эквивалентные замены изобретения, не противоречащие духу и сфере применения изобретения, должны быть включены в сферу защиты формулы изобретения на данное изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система и способ очистки пентоксида ванадия | 2016 |

|

RU2662515C1 |

| Система и способ получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2663777C1 |

| Система и способ получения порошка высокочистого тетраоксида ванадия | 2016 |

|

RU2663776C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКООЧИЩЕННОГО РАСТВОРА СУЛЬФАТА ВАНАДИЛА ИЗ ШЛАМА ОЧИЩЕННОГО ТЕТРАХЛОРИДА ТИТАНА | 2022 |

|

RU2807979C1 |

| Система и способ для производства порошка высокочистого пентоксида ванадия | 2016 |

|

RU2670866C9 |

| Система и способ очистки и получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2665520C1 |

| СПОСОБ КАЛЬЦИНИРУЮЩЕГО ОБЖИГА ВАНАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2015 |

|

RU2607290C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ВАНАДИЯ БАТАРЕЙНОГО СОРТА | 2018 |

|

RU2736539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ВАНАДИЯ | 2009 |

|

RU2454369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ГУБЧАТОГО ТИТАНА | 2016 |

|

RU2635211C1 |

Изобретение относится к приготовлению очищенного оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов. Способ включает следующие этапы, на которых ванадийсодержащие рафинированные хвосты подвергают обработке при 500-800°С в инертном газе или азоте при теплоизоляции в течение 30-120 минут для получения предварительно обработанных хвостов, предварительно обработанные хвосты охлаждают и непрерывно вводят смешанный газ кислорода и газообразного хлора для проведения реакции, смешанный газ после реакции выводят и проводят конденсацию при температуре от -20°С до 5°С, получают конденсационную жидкость, представляющую собой сырой оксотрихлорид ванадия, сырой оксотрихлорид ванадия фильтруют, убирая твердые примеси, и получают очищенный оксотрихлорид ванадия. Способ позволяет производить хлорирование ванадия при низких температурах, решить проблемы управления процессом и одновременного хлорирования примесей, связанные с высокотемпературным хлорированием, снизить энергопотребление и требования к оборудованию и приготовить очищенный оксотрихлорид ванадия. 7 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Способ приготовления очищенного оксотрихлорида ванадия из ванадийсодержащих рафинированных хвостов, характеризующийся тем, что он включает следующие этапы:

1) ванадийсодержащие рафинированные хвосты подвергают обработке при 500-800°С в инертном газе или азоте при теплоизоляции в течение 30-120 минут для получения предварительно обработанных хвостов;

2) предварительно обработанные хвосты охлаждают и непрерывно вводят смешанный газ кислорода и газообразного хлора для проведения реакции;

3) смешанный газ после реакции выводят и проводят конденсацию при температуре от -20°С до 5°С, получают конденсационную жидкость, представляющую собой сырой оксотрихлорид ванадия;

4) сырой оксотрихлорид ванадия фильтруют, убирая твердые примеси, и получают очищенный оксотрихлорид ванадия.

2. Способ по п. 1, характеризующийся тем, что на этапе 1) инертным газом является один или более из аргона и гелия.

3. Способ по п. 1, характеризующийся тем, что ванадийсодержащие рафинированные хвосты содержат компоненты следующего содержания, мас. %: С: 9,8; V: 15,23; Ti: 14,44; С1: 41,32; Fe: 0,20; Si: 0,026; Ca: 0,062; А1:<0,005; S: 0,02; Р: 0,005; Cr:<0,005.

4. Способ по п. 1, характеризующийся тем, что на упомянутом этапе 2) предварительно обработанные хвосты охлаждают до 160-350°С.

5. Способ по п. 4, характеризующийся тем, что время реакции составляет 30-90 мин.

6. Способ по п. 1, характеризующийся тем, что объемное соотношение кислорода к хлору в упомянутом смешанном газе составляет 1:1-10:1.

7. Способ по п. 1, характеризующийся тем, что выход ванадия по общему количеству ванадия в ванадийсодержащих рафинированных хвостах составляет более 90%.

8. Способ по п. 1, характеризующийся тем, что в полученном очищенном оксотрихлориде ванадия содержание примесей Ti составляет 0,005-0,02 мас. % и содержание примесей Fe составляет 0,002-0,005 мас. %.

| CN 111410228 A, 14.07.2020 | |||

| CN 110642294 A, 03.01.2020 | |||

| CN 104016407 B, 28.10.2015 | |||

| US 3684433 A1, 15.08.1972 | |||

| Устройство для намотки образцов нитевидного материала | 1983 |

|

SU1138376A1 |

| Способ выделения окситрихлорида ванадия из продуктов производства четуреххлористого титана | 1974 |

|

SU560831A1 |

Авторы

Даты

2024-10-30—Публикация

2023-05-12—Подача