Область техники, к которой относится изобретение

Настоящее изобретение относится к чистому способу получения оксида ванадия и принадлежит к области техники экстракции оксида ванадия.

Уровень техники

Общепринятый способ экстракции ванадия, использующий натриевую соль, включает в себя выбор обычных натриевых солей, таких как Na2CO3, Na2SO4 или NaCl, в качестве добавок и обжиг натриевой соли с ванадийсодержищим исходным веществом при высокой температуре, где ванадий в исходном веществе окисляется до V5+ кислородом воздуха и затем V5+ связывается с натриевой солью с образованием ванадата натрия, легко растворимого в воде; выщелачивание продукта обжига водой для растворения ванадата натрия в растворе, осуществление разделения твердое вещество - жидкость, далее удаление главных примесей, таких как P, Si и так далее из раствора с использованием CaCl2, добавление к нему таких солей аммония, как (NH4)2SO4, NH4Cl, (NH4)2CO3 или NH4NO3 и т.д., регулирование рН раствора в интервале 1,5-2,5, нагревание раствора выше 90°C и выдерживание при этой температуре в течение 40-90 мин для выделения из раствора осадка поливанадата аммония; удаление таких примесей, как натриевые соли, внесенных в осадок поливанадата аммония, промыванием водой после фильтрования, сушку и кальцинацию осадка для удаления аммиака с получением V2O5 или восстановление осадка при высокой температуре восстанавливающим газом, таким как каменноугольный газ или природный газ с получением V2O3. В настоящее время наибольшее число производителей в мире придерживается такого способа получения ванадиевых продуктов.

Данный способ имеет следующие преимущества: высокое качество продукта, стабильность способа и легкий контроль. Однако соль аммония применяют в количестве, более высоком, чем теоретическое количество, во время осаждения ванадия для получения высококачественного ванадиевого продукта, так что сточная вода после осаждения ванадия имеет высокую концентрацию аммиачного азота и натриевой соли и является наиболее трудной для обработки, например, концентрация NH4 + обычно представляет собой такую высокую, как 2000-8000 мг/л или даже выше, и концентрация Na+ может быть выше 20 г/л. Поэтому обработка сточной воды представляет собой наиболее трудную проблему для манипулирования в способе экстракции ванадия с использованием натриевой соли. Если сточную воду непосредственно возвращают на стадию выщелачивания для циркуляции, когда ванадат натрия в продукте обжига (также называемом «обожженное вещество») непрерывно растворяется в воде, когда натриевую соль невозможно выгружать из раствора, то концентрация натриевой соли в растворе становится существенно выше, количество соли аммония, требуемой для осаждения ванадия, становится существенно больше, раствор быстро становится вязким, становится трудно осуществлять фильтрование или осаждение ванадия, и фактически циркуляция не может продолжаться после 1-2 циклов, поэтому сточную воду нельзя непосредственно циркулировать и повторно использовать.

В настоящее время главным образом имеются две схемы для решения проблем загрязнения сточных вод из способа экстракции ванадия с использованием натриевой соли. Одна схема представляет собой удаление тяжелых металлов, осуществление удаления аммиака и обработки для удаления натрия и затем разгрузку, где способ удаления аммиака главным образом включает в себя метод очистки воздуха, метод мембранного разделения, метод осаждения магнийаммонийфосфата, метод химического окисления, метод адсорбции на цеолите и метод биологического удаления азота, и способ удаления натрия главным образом придерживается метода концентрирования кристаллизацией. Недостатки этой схемы включают в себя то, что стоимость обработки для удаления аммиака и обработки для удаления натрия является слишком высокой, чтобы быть принятой для промышленных установок, вероятно новые загрязнения появляются во время обработки и регенерированная натриевая соль представляет собой сульфат натрия, содержащий много примесей, которые будут выделять SO2, который загрязняет окружающую среду после обжига и поэтому не подходит как добавка для обжига. Другая схема представляет собой удаление тяжелых металлов, осуществление обработок удаления аммиака и удаления натрия и возвращение конденсированной воды для циркуляции. Отличие от первой схемы состоит в том, что вода первой схемы не циркулирует, но согласуется с национальным стандартом промышленной сточной воды (≤15 мг/л для аммиачного азота в сточной воде), так что очень трудно согласовать стандарт и требуется высокая цена, хотя по второй схеме не разгружают сточную воду, расходуется большое количество энергии для выпаривания сточной воды, что также имеет недостаток, высокую стоимость и обычно не регенерируемый выпариваемый газообразный аммиак.

Следовательно, имеется острая необходимость решения в области техники обработки и утилизации сточной воды, имеющей высокое содержание аммиачного азота и высокое содержание натриевой соли в результате способа экстракции ванадия с использованием натриевой соли.

С 1960 и 1970 годов исследовали способ экстракции ванадия с использованием извести или известняка в качестве добавки для обжига, обычно называемый способом экстракции ванадия с использованием кальциевой соли или способом экстракции ванадия обжигом с известкованием, который нацелен на некоторые наследуемые недостатки способа экстракции ванадия с использованием натриевой соли, включающие в себя (1) определенное ограничение на содержание CaO (менее чем 1,5%) в ванадиевом шлаке, потому что выход извлеченного ванадия снижается на 4,7-9%, так как содержание CaO в шлаке увеличивается на 1%; (2) высокую стоимость вследствие большого расходуемого количества натриевой соли и соли аммония и (3) загрязнение окружающей среды, вызванное большим количеством натриевой соли и соли аммония в сточной воде. Продукт обжига способа экстракции ванадия с использованием кальциевой соли может подвергаться выщелачиванию серной кислотой или карбонатом или бикарбонатом.

В патентной заявке Германии №2324737 и патентной заявке Великобритании №1394024 описан способ выщелачивания продукта обжига с известкованием раствором карбоната натрия. В патенте US № 3853985 описан способ выщелачивания продукта обжига с известкованием карбонатом или бикарбонатом аммония. В публикации "Thermodynamics and kinetics of vanadium slag calcium salt roasting-carbonate leaching" (Vanadium titanium, 1997, No.6: 1-6) описана термодинамика и кинетика выщелачивания продукта обжига с известкованием с использованием карбоната и бикарбоната. Вследствие использования натриевой соли и соли аммония вышеприведенные в литературе методы также имеют проблему обработки сточной воды с аммиачным азотом.

В патентной заявке Великобритании № 1394024 также описан способ, включающий в себя выщелачивание продукта обжига серной кислотой или хлористоводородной кислотой, регулирование рН кислотного продукта выщелачивания в интервале 1,6-1,9, нагревание для гидролиза и осаждение ванадия, и сушку и кальцинацию осадка с получением продукта оксида ванадия, содержащего приблизительно 93,5% V2O5 и значительное количество примесей. В публикации "Study of V2O5 extraction process by vanadium slag lime roasting method" (Iron Steel Vanadium Titanium, 1992, 13(6): 1-9) описано исследование получения V2O5 воздействием на раздробленный ванадиевый шлак обжига с известкованием и сернокислотного выщелачивания, в котором в полученный кислотный продукт выщелачивания добавляют серную кислоту для регулирования рН до 2 и затем нагревание для гидролиза и осаждения ванадия с получением продукта с чистотой 93,6-93,92%. В публикации "Study of V2O5 extraction by vanadium slag calcium salt roasting-sulfuric acid leaching" описано исследование обжига с известкованием и выщелачивание серной кислотой ванадиевого шлака. Тульский ванадиевый завод бывшего Советского Союза, сооруженный впервые в мире (также единственный) завод производства ванадия, придерживающийся способа: обжиг с известкованием - выщелачивание серной кислотой - осаждение ванадия гидролизом, который может дать продукт V2O5 с чистотой 88-94% (в среднем 92%) и содержащий главные примеси Mn, Mg и Ca, и затем расплавление продукта V2O5 в ванадии - железе (феррованадии), также содержащем много примесей; поэтому производитель не является конкурентоспособным на международном рынке и главным образом поставляет продукт на внутренний рынок, что представляет собой главную причину, по которой другие ванадиевые заводы не придерживаются данного способа.

Для улучшения конкурентной способности продукта на рынке в патентной заявке России № 2001127026/02 и 96106854/02 описан способ получения высококачественного оксида ванадия из гидролизованного осадка, содержащего примеси Mn, Ca и Mg. Способ включает в себя применение NaOH для растворения гидролизованного осадка, затем добавление соли аммония, подобной сульфату аммония, наряду с нагреванием, осаждением поливанадата аммония и кальцинацией с получением высококачественного оксида ванадия с содержанием V2O5 выше чем 98%. Способ уменьшает суммарное количество содержащей аммиак сточной воды, но еще требуется обработка сточной воды, включающая в себя удаление аммиака и удаление натрия; следовательно, все еще существуют технические и экономические трудности высокой стоимости и еще трудность обработки сточной воды с аммиачным азотом, дополнительно снижается степень извлечения ванадия до некоторой степени вследствие длительного способа обработки и сложных методов.

До настоящего времени не имеется соответствующей публикации, касающейся способа, который может не только дать высококачественный ванадиевый продукт, но также полностью решить проблему обработки и повторного использования сточной воды экстракции ванадия.

Сущность изобретения

Задачей настоящего изобретения является предоставление чистого способа получения оксида ванадия, по которому можно не только получать высококачественный ванадиевый продукт, но также циркулировать и повторно использовать сточную воду после экстракции ванадия.

Способ получения оксида ванадия в настоящем изобретении включает в себя следующие стадии:

a) смешивание ванадийсодержащего вещества с добавкой с получением смешанного вещества, где добавка представляет собой CaO или известняк и количество добавки в смешанном веществе, массовое отношение CaO/V2O5, составляет 0,5-1,4:1;

b) обжиг смешанного вещества при 860-950°C в окислительной атмосфере в течение 60-240 мин с получением продукта обжига;

c) добавление воды в продукт обжига с получением взвеси, перемешивание и медленное добавление раствора серной кислоты для выщелачивания взвеси с одновременным регулированием рН в интервале 2,5-3,5;

d) удаление остатка после выщелачивания с получением продукта выщелачивания, воздействие на продукт выщелачивания P-удаляющей обработки, чтобы получить массовое отношение суммарно V к P (названного ниже по тексту как TV/P) в продукте выщелачивания ≥ 1000, промывание остатка циркуляционной водой с получением промывной воды, используемой для приготовления взвеси на следующем выщелачивании;

e) добавление аммониевой соли в продукт выщелачивания после удаления P, чтобы получить массовое отношение NH3/Mn в продукте выщелачивания, составляющее 0,3-3,0:1 (ванадийсодержащее вещество обычно содержит количество Mn), регулирование рН раствора серной кислотой в интервале 1,5-2,5, нагревание при температуре от 90°C до температуры кипения, выдерживание при этой температуре в течение 30-120 мин, фильтрование и промывание, и сушка осадка с получением поливанадата аммония;

f) осуществление воздействия на поливанадат аммония кальцинации, чтобы удалить аммиак, с получением V2O5 или восстановление поливанадата аммония с получением V2O3 и

g) удаление примесей P, Mn и Mg в сточной воде, образованной на стадии e), с получением концентраций Mn+2 и Mg+2 ниже чем 5 г/л соответственно, и концентрации P ниже чем 0,005 г/л, чтобы получить циркуляционную воду, и возвращение циркуляционной воды на стадию с) для приготовления взвеси и на стадию d) для промывания остатка,

где твердое исходное вещество, применяемое на вышеуказанных стадиях, имеет суммарное количество щелочного металла не более чем 0,3 мас.% и суммарное количество Cl- и NO3 - не более чем 0,1 мас.%; жидкое исходное вещество, применяемое на вышеуказанных стадиях, имеет суммарное количество щелочного металла не более чем 0,1 г/л и суммарное количество Cl- и NO3 - не более чем 0,1 г/л.

Согласно настоящему изобретению сточную воду можно циркулировать и повторно использовать; помимо этого, способ изобретения предлагает обжиг с известкованием и выщелачивание серной кислотой с получением ванадиевого раствора, по существу не содержащего ионов щелочного металла, и различные исходные вещества (включающие добавляемую воду), по существу не содержат легко растворимых ионов щелочного металла, галогена и нитрата, причем баланс легкорастворимых ионов может поддерживаться во время способа циркуляции, сточную воду можно циркулировать и повторно использовать после обработки и, таким образом, избегать проблемы обработки сточной воды общепринятого способа экстракции ванадия с использованием натриевой соли.

На стадии а) ванадийсодержащее вещество может представлять собой различные ванадийсодержащие исходные вещества, используемые для получения оксида ванадия, такие как ванадиевый шлак или другие ванадийсодержащие исходные вещества (такие как ванадийсодержащий магнетит и ванадий-свинец-цинковая руда и т.д.), предпочтительно ванадиевый шлак.

Предпочтительно на стадии а) смешанное вещество распыляют до частиц размером 0,1 мм или менее для получения ванадия, легко окисляемого в V5+ с получением ванадата.

На стадии b) окисляющей атмосферой может быть чистый кислород, воздух или смесь кислорода и инертного газа. Предпочтительно инертный газ представляет собой газ азот. В настоящем изобретении во время обжига подходящую для обжига температуру и время можно выбрать в пределах интервала, например, когда температура обжига высокая (такая как 950°C), время обжига может быть укороченным (таким как 60 мин), и когда температура обжига низкая (такая как 860°C), время обжига может быть более длительным (приблизительно 240 мин).

Предпочтительно на стадии с) продукт обжига охлаждают и распыляют до 0,18 мм или менее для облегчения выщелачивания перед приготовлением в виде взвеси.

Предпочтительно на стадии с) взвесь приготавливают перемешиванием продукта обжига с водой в количестве, кратном 1,5-4 по массе. Применяемая вода представляет собой промывную воду, полученную в результате промывания остатка, и если промывной воды недостаточно, для пополнения применяют циркуляционную воду. Раствор серной кислоты для выщелачивания имеет концентрацию 10-75%, температура выщелачивания находится между комнатной температурой и 58°C и время выщелачивания составляет 30-90 мин. Более предпочтительно рН взвеси регулируют в интервале 2,8-3,3 раствором серной кислоты 32-65 мас.%.

Во время промывания остатка предпочтительно промывание осуществляют 5-7 раз, количество воды, применяемой для каждого промывания, составляет предпочтительно 20-35 мас.% остатка, считая на сухую основу, для поддержания баланса воды в цикруляционном способе.

Реагент для удаления Р можно применять для P-удаляющей обработки, чтобы удовлетворялось неравенство TV/P≥1000.

На стадии е) аммониевая соль представляет собой предпочтительно сульфат аммония, бисульфат аммония, карбонат аммония или бикарбонат аммония. Циркуляционная вода, полученная исходя из обработанной сточной воды после осаждения ванадия, содержит аммониевую соль, когда циркуляционную воду, содержащую такую соль, как (NH4)2SO4, применяют для выщелачивания в пределах условия выщелачивания в настоящем изобретении, NH4 + не оказывает неблагоприятного влияния и SO4 2- является полезным для усовершенствования степени выщелачивания вещества обжига с известкованием. Так как Cl- и NO3 - обычно представляют собой легкорастворимые вещества, которые трудны для разгрузки и будут влиять на качество продукта, и Cl- и NO3 - в циркуляционной воде необходимо удалить перед использованием циркуляционной воды, но удаление Cl- и NO3 - является трудным и подразумевает высокие затраты, (поэтому) хлорид аммония и нитрат аммония невозможно использовать.

На стадии e), когда массовое отношение NH3/Mn низкое, время осаждения будет увеличенным, но может быть получен высококачественный продукт; когда массовое отношение NH3/Mn высокое, осаждение будет заканчиваться быстро, расход энергии может быть значительно уменьшенным и выход продукта будет увеличенным, поэтому для итогового действия количество добавленной аммониевой соли обеспечивает массовое отношение NH3/Mn в продукте выщелачивания предпочтительно в интервале 0,7-1,0:1. Так как возвращаемая циркуляционная вода содержит некоторое количество NH4 +, то если массовое отношение NH3/Mn в продукте выщелачивания после P-удаления уже удовлетворяет вышеуказанному требованию, аммониевую соль не добавляют и непосредственно проводят осаждение ванадия.

Предпочтительно на стадии e) промывание осадка водой проводят 2-4 раза и количество воды для каждого промывания составляет 25-40 мас.% осадка, считая на сухую основу.

На стадии g) сточную воду можно обрабатывать согласно различным рутинным способам для удаления P, Mn и Mg. Например, известковое молоко применяют для нейтрализации сточной воды до рН 9-11, сточную воду фильтруют для удаления главных примесей, таких как Mn, P и Mg, в тоже время получая остаток нейтрализации сточной воды, применимый в качестве исходного вещества для извлечения Mn, или Mn можно отдельно извлекать другими реагентами и затем удалять примеси, подобные P и Mn.

Настоящее изобретение имеет следующие полезные действия.

1. Способ изобретения придерживается метода обжига с известкованием и способа сернокислотного выщелачивания с получением ванадиевого раствора, по существу не содержащего ионов щелочного металла, и различные исходные вещества (включая добавляемую воду) по существу не содержат легкорастворимых ионов щелочного металла, галогена и нитрата, так что во время циркуляции можно поддерживать баланс легкорастворимых ионов и устранить проблемы обработки сточной воды общепринятого способа экстракции ванадия с использованием соли натрия.

2. Применяют соль аммония для получения продукта высококачественного оксида ванадия, так что решена техническая проблема, по которой невозможно получить общепринятым способом обжиг с известкованием - выщелачивание серной кислотой высококачественный ванадиевый продукт.

3. Массовое отношение NH3/Mn регулируют, чтобы контролировать качество продукта и концентрацию аммония в растворе, когда такое отношение в продукте выщелачивания ниже, чем величина, указанная в настоящем изобретении, добавляют аммониевую соль для регулирования отношения до указанной величины и затем проводят осаждение ванадия; когда отношение в продукте выщелачивания уже достигло указанной величины в настоящем изобретении, аммониевую соль не добавляют и непосредственно проводят осаждение ванадия, и часть NH4 + разгружают вместе с осадком поливанадата аммония, так что концентрация NH4 + в системе не будет непрерывно увеличиваться, чтобы обеспечивать циркуляцию и повторное использование.

4. Применяют циркуляционную воду, содержащую сульфатную соль, такую как (NH4)2SO4, для выщелачивания; в интервале условий выщелачивания настоящего изобретения NH4 + не будет оказывать неблагоприятного влияния и SO4 2- полезен для увеличения интенсивности выщелачивания вещества обжига с известкованием, так что в результате может реализоваться циркуляция и повторное использование воды.

5. Способ изобретения может значительно увеличить суммарную степень извлечения (вплоть до 85-88%) оксида ванадия из ванадиевого шлака, в тоже время степень извлечения общепринятым способом экстракции ванадия с использованием натриевой соли составляет приблизительно 80%; следовательно, способ изобретения обладает увеличенной степенью извлечения на 5-8% в среднем, по сравнению с общепринятым способом экстракции ванадия с использованием натриевой соли, и полученный ванадиевый продукт обладает хорошим качеством и соответствует Chinese National Standard No. GB3283-87.

6. Применяют недорогое вещество, известь, для замены дорогостоящего карбоната натрия, расходуемое количество серной кислоты подобно количеству в способе экстракции ванадия с использованием натриевой соли, и NH4 + почти полностью расходуется для осаждения ванадия, в тоже время наибольшее количество аммиака в сточной воде общепринятого способа экстракции ванадия с использованием натриевой соли утрачивается в обработке сточной воды; следовательно, расход и стоимость различных вспомогательных и исходных веществ значительно уменьшается.

Краткое описание чертежей

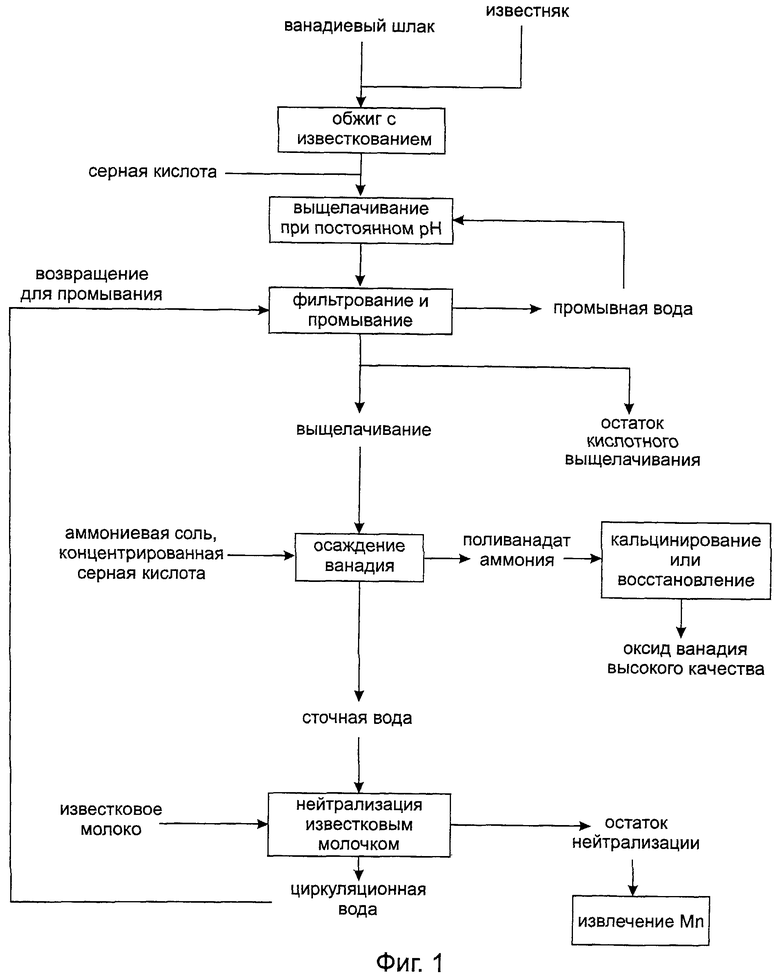

На фиг.1 представлена схема технологической последовательности одного предпочтительного варианта осуществления способа настоящего изобретения.

Предпочтительные варианты осуществления

Настоящее изобретение далее будет описано посредством следующих примеров.

Все следующие примеры придерживаются технологической последовательности, как представлено на фиг. 1. Предпочтительные примеры кратко описаны в сочетании с фиг.1.

Сначала ванадиевый шлак и известь смешивают с получением смешанного вещества (эквивалент стадии a);

смешанное вещество известкуют и обжигают (эквивалент стадии b);

применяют раствор серной кислоты для выщелачивания продукта обжига при постоянной рН (эквивалент стадии c);

после выщелачивания остаток и продукт выщелачивания разделяют, остаток промывают разбавленным раствором серной кислоты рН 3-6 и промывную воду собирают для приготовления взвеси (эквивалент стадии d);

в продукт выщелачивания добавляют аммониевую соль и серную кислоту для осаждения ванадия (эквивалент стадии e);

поливанадат аммония, полученный в результате осаждения ванадия, кальцинируют или восстанавливают с получением высококачественного оксида ванадия (эквивалент стадии f);

добавляют сточную воду, полученную в результате осаждения ванадия с известковым молоком для нейтрализации, полученную циркуляционную воду возвращают для приготовления взвеси или промывания остатка и извлекают Mn из остатка нейтрализации (эквивалент стадии g).

Пример 1

Используют продукт обжига, полученный согласно стадии (1), осуществляют 51 цикл теста циркуляции сточной воды согласно способу изобретения, и каждый цикл включает в себя стадии (2)-(5).

(1) Получение продукта обжига

Обычный ванадиевый шлак с композицией, представленной в таблице 1, измельчают до менее чем 0,098 мм, 28 кг измельченного порошка ванадиевого шлака смешивают с 1,96 кг извести (измельченной до менее 0,1 мм), содержащей CaO≥98% и затем смесь обжигают при 860°C на воздухе в течение 240 мин, охлаждают и измельчают до менее чем 0,18 мм.

(2) Выщелачивание продукта обжига

2000 мл воды, полученной в результате промывания остатка последнего цикла (чистую воду применяют для первого цикла), добавляют к 500 г измельченного продукта обжига для приготовления взвеси, медленно непрерывно добавляют 10-32 мас.% раствора серной кислоты, наряду с перемешиванием во время способа выщелачивания регулируют рН в интервале 2,8-3,3, в тоже время температуру взвеси поддерживают при температуре между комнатной температурой и 58°C, реакцию осуществляют в течение 60 мин. Полученный в результате продукт фильтруют с получением продукта выщелачивания, остаток промывают циркуляционной водой (чистую воду используют для первого цикла) 6-7 раз, вода, применяемая для каждого раза, составляет 120 мл, промывную воду объединяют для приготовления взвеси для выщелачивания в следующем цикле и остаток сушат и взвешивают для определения содержания TV (суммарного ванадия), вычисляют степень выщелачивания ванадия. Продукт выщелачивания подвергают P-удаляющей обработке, чтобы удовлетворялось неравенство TV/P≥1000, и проводят процедуру осаждения ванадия.

(3) Осаждение ванадия

Аммониевую соль добавляют в продукт выщелачивания с удаленным P с получением массового отношения NH3/Mn раствора в интервале 0,3-0,9, применяют небольшое количество серной кислоты для регулирования рН в интервале 1,5-2,5, затем полученный в результате продукт нагревают выше 90°C, выдерживают в течение 60-120 мин и фильтруют, осадок промывают выпускаемой водой, содержащей [Na+K]≤0,1 г/л, 3 раза, применяемая вода для каждого раза составляет 30 мл, и промывную сточную воду объединяют с жидкостью над ванадиевым осадком с получением сточной воды осаждения ванадия.

(4) Получение V2O5 кальцинацией

Осадок поливанадата аммония сушат, кальцинируют и сплавляют при 500-800°C с получением V2O5 и композицию полученного V2O5 анализируют.

(5) Обработка сточной воды

Приготавливают известковое молоко с низким содержанием воды, добавляют в сточную воду осаждения ванадия для регулирования рН раствора в интервале 9,0-10,0 и фильтруют. Фильтрат регулируют до рН 5-7 разбавленной серной кислотой с получением циркуляционной воды в виде остаточной промывной воды для выщелачивания в следующем цикле. Остаток нейтрализации, полученный в результате фильтрования, применяют в качестве исходного вещества для извлечения Mn.

Вышеуказанные стадии (2)-(5) повторяют, 500 г продукта обжига используют в каждом цикле, отношение жидкость - твердое вещество для каждого цикла составляет 4:1, осаждение ванадия не проводят после выщелачивания в первом цикле, продукт выщелачивания используют для приготовления взвеси второго цикла для увеличения концентрации ванадия в продукте выщелачивания; затем во время выщелачивания в каждом из остальных циклов остаточную промывную воду из последнего цикла используют на стадии (2) и недостающую часть пополняют циркуляционной водой; циркуляционную воду применяют для промывания остатка и недостающую часть пополняют чистой водой. Осуществляют 51 цикл и не разгружают из системы сточную воду, содержащую аммиачный азот.

Кроме первого цикла без осаждения ванадия, максимальная величина, минимальная величина и средняя величина степени извлечения из остальных циклов представлены в таблице 2; максимальная величина, минимальная величина и средняя величина для химических композиций продукта V2O5 из остальных циклов представлена в таблице 3, таблица 3 также демонстрирует металлургические композиции № 98 и № 99 Chinese National Standard No GB3283-87; максимальная величина, минимальная величина и средняя величина для композиции циркуляционной воды после циркуляционной обработки для остальных циклов представлены в таблице 4.

Степень извлечения предварительно обработанного исходного вещества и удаления аммиака кальцинацией в вышеприведенной таблице 2 получают из данных долговременного промышленного производства.

Примечание: операция предварительной обработки исходного вещества включает в себя распыление массы необработанного ванадиевого шлака, измельчение и удаление железа, и небольшое количество ванадия теряется в данном способе.

Исходя из таблицы 2, можно отметить, что суммарная средняя степень извлечения V2O5 из ванадиевого шлака посредством способа изобретения достигает 84,40%.

Таблица 3 демонстрирует, что ванадиевый продукт, полученный данным способом, представляет собой продукт хорошего качества и соответствует Chinese National Standard No. GB3283-87.

Из таблицы 4 можно увидеть, что после 51 цикла циркуляции сточной воды не имеется тенденции к накапливанию различных примесей и реализуется циркуляция и повторное использование сточной воды ванадиевой экстракции с низкой стоимостью, где K и Na присутствуют главным образом из исходного вещества ванадиевого шлака и сумма K+Na в циркуляционной воде стабилизируется в пределах 0,2-0,4 г/л и не увеличивается после 51 цикла.

Пример 2

Получают обожженное вещество, полученное согласно стадии (1), осуществляют 51 цикл теста циркуляции сточной воды согласно способу изобретения, и каждый цикл включает в себя стадии (2)-(5).

(1) Получение обожженного вещества

Ванадиевый шлак, демонстрируемый в таблице 5, измельчают до менее чем 0,098 мм.

28 кг порошка измельченного ванадиевого шлака смешивают с 1,82 кг извести (измельченной до менее 0,1 мм), содержащей 98% CaO, и затем смесь обжигают при 950°C на воздухе в течение 60 мин, охлаждают и измельчают до менее чем 0,18 мм.

(2) Выщелачивание вещества обжига

1250 мл воды, полученной в результате промывания остатка последнего цикла (чистую воду используют для первого цикла), добавляют к 500 г измельченного продукта обжига для приготовления взвеси, медленно непрерывно добавляют 32-65 мас.% раствора серной кислоты, наряду с перемешиванием регулируют рН в интервале 2,8 -3,3 во время процесса выщелачивания, в тоже время температуру взвеси поддерживают при температуре между комнатной температурой и 58°C, реакцию осуществляют в течение 60 мин. Полученный продукт фильтруют с получением продукта выщелачивания, остаток промывают циркуляционной водой (чистую воду используют для первого цикла) 6 раз, применяемая каждый раз вода составляет 120 мл, промывную воду объединяют для приготовления взвеси для выщелачивания в следующем цикле и остаток сушат и взвешивают для определения содержания TV (суммарного ванадия) и вычисления степени выщелачивания ванадия. Продукт выщелачивания подвергают P-удаляющей обработке, чтобы удовлетворялось неравенство TV/P≥1000 и осуществляют процесс осаждения ванадия.

(3) Осаждение ванадия

В продукт выщелачивания после P-удаления добавляют сульфат аммония, чтобы получить массовое отношение NH3/Mn в растворе в пределах 0,6-3,0, применяют небольшое количество серной кислоты для регулирования рН в пределах 1,5-2,5, затем полученный в результате раствор нагревают выше 90°C, выдерживают в течение 60-90 мин и фильтруют, осадок промывают выпускаемой водой, содержащей [Na+K]≤0,1 г/л, 3 раза, каждый раз используемая вода составляла 30 мл, и промывную сточную воду объединяют с жидкостью над ванадиевым осадком с получением сточной воды осаждения ванадия.

(4) Получение V2O5 кальцинацией

Осадок поливанадата аммония сушат, кальцинируют и сплавляют при 500-800°C с получением V2O5 и анализируют композицию V2O5.

(5) Обработка сточной воды

Приготавливают известковое молоко с низким содержанием воды, добавляют в сточную воду осаждения ванадия для регулирования рН раствора в интервале 9,0-9,5 и фильтруют. В фильтрате рН регулируют в интервале 5-7 разбавленной серной кислотой с получением циркуляционной воды в качестве воды для промывания остатка для выщелачивания в следующем цикле. Остаток нейтрализации, полученный после фильтрования, применяют как исходное вещество для извлечения Mn.

Вышеприведенные стадии (2)-(5) повторяют, 500 г обожженного вещества применяют в каждом цикле, отношение жидкость - твердое вещество для каждого цикла составляет 4:1, осаждение ванадия не осуществляют после выщелачивания в первом цикле, продукт выщелачивания используют для приготовления взвеси второго цикла для увеличения концентрации ванадия в продукте выщелачивания, затем во время выщелачивания в каждом из остальных циклов, воду промывания остатка последнего цикла применяют на стадии (2) и недостающую часть дополняют циркуляционной водой; циркуляционную воду применяют для промывания остатка и недостающую часть дополняют чистой водой. Осуществляют 51 цикл и не разгружают из системы сточную воду, содержащую аммиачный азот.

Исключая первый цикл без осаждения ванадия, максимальная величина, минимальная величина и средняя величина степени извлечения в остальных циклах демонстрируются в таблице 6; максимальная величина, минимальная величина и средняя величина для химических композиций продукта V2O5 в остальных циклах демонстрируются в таблице 7; максимальная величина, минимальная величина и средняя величина для композиции циркуляционной воды после циркуляционной обработки для остальных циклов демонстрируются в таблице 6.

Степени извлечения предварительно обработанного исходного вещества и удаления аммиака кальцинацией в вышеуказанной таблице 6 получают из данных долговременного промышленного производства.

Исходя из таблицы 6, можно отметить, что суммарная средняя степень извлечения V2O5 из ванадиевого шлака способом изобретения достигает 87,21%.

Таблица 7 демонстрирует, что ванадиевый продукт, полученный данным способом, имеет хорошее качество продукта и соответствует Chinese National Standard No. GB3283-87.

Исходя из таблицы 8 можно отметить, что после 51 цикла циркуляции сточной воды различные примесные ионы не имеют тенденцию к накапливанию и реализуется циркуляция и повторное использование сточной воды ванадиевой экстракции с низкой стоимостью, где К и Na присутствуют, главным образом, из исходного вещества ванадиевого шлака и сумма K+Na в циркуляционной воде стабилизируется в пределах 0,2-0,4 г/л и не увеличивается после 51 цикла.

Пример 3

Получают обожженное вещество согласно стадии (1), проводят 100 циклов теста циркуляции сточной воды согласно способу изобретения, и каждый цикл включает в себя стадии (2)-(5).

(1) Получение обожженного вещества

Измельчают 110 кг ванадиевого шлака с композицией, демонстрируемой в таблице 9, до менее чем 0,098 мм, порошок измельченного ванадиевого шлака смешивают с 7,7 кг извести (измельченной до менее 0,1 мм), содержащей 98% CaO, и затем смесь подвергают обжигу при 920°C на воздухе в течение 150 мин, охлаждают и измельчают до менее чем 0,18 мм.

(2) Выщелачивание обожженного вещества

2000 мл воды, полученной в результате промывания остатка последнего цикла (чистую воду применяют для первого цикла), добавляют к 1000 г измельченного обожженного вещества для приготовления взвеси, медленно непрерывно добавляют 50-75 мас.% раствор серной кислоты, в тоже время перемешивая, во время способа выщелачивания рН регулируют в интервале 2,8-3,3, в тоже время температуру взвеси поддерживают при температуре между комнатной температурой и 58°C, реакцию осуществляют в течение 60 мин. Полученный в результате продукт фильтруют с получением продукта выщелачивания, остаток промывают циркуляционной водой (чистую воду применяют для первого цикла) 5-6 раз, вода, применяемая для каждого раза, составляет 250 мл, промывную воду объединяют для приготовления взвеси для выщелачивания на следующем цикле и остаток сушат и взвешивают для определения содержания TV (суммарного ванадия) и вычисляют степень выщелачивания ванадия. Продукт выщелачивания подвергают P-удаляющей обработке с получением Р, удовлетворяющего неравенству TV/Р≥1000, и осуществляют процедуру осаждения ванадия.

(3) Осаждение ванадия

В продукт выщелачивания после удаления P добавляют сульфат аммония с получением массового отношения NH3/Mn в растворе в интервале 0,7-0,9, применяют небольшое количество серной кислоты для регулирования рН в интервале 1,5-2,5, затем полученный в результате продукт нагревают выше 90°C, выдерживают в течение 30-60 мин и фильтруют, осадок промывают выпускаемой водой, содержащей [Na+K]≤0,1 г/л, 3 раза, и каждый раз применяемая вода составляет 60 мл, и промывную сточную воду объединяют с жидкостью над ванадиевым осадком с получением сточной воды осаждения ванадия.

(4) Получение V2O5 кальцинацией

Осадок поливанадата аммония сушат, кальцинируют и сплавляют при 500-800°C с получением V2O5, и композицию V2O5 анализируют.

(5) Обработка сточной воды

Приготавливают известковое молоко с низким содержанием воды, добавляют в сточную воду осаждения ванадия, чтобы регулировать рН раствора в интервале 9,0-10,0 и фильтруют. В фильтрате регулируют рН в интервале 5-7 разбавленной серной кислотой с получением циркуляционной воды в качестве воды промывания остатка выщелачивания на следующем цикле. Нейтрализованный остаток, полученный в результате фильтрования, применяют в качестве исходного вещества для извлечения Mn.

Вышеуказанные стадии (2)-(5) повторяют, 1000 г обожженного вещества используют в каждом цикле, отношение жидкость - твердое вещество для каждого цикла составляет 2:1, осаждение ванадия не осуществляют после выщелачивания в первом цикле, продукт выщелачивания применяют для приготовления взвеси во втором цикле для увеличения концентрации ванадия в продукте выщелачивания; затем во время выщелачивания в каждом из остальных циклов, воду для промывания остатка последнего цикла используют на стадии (2) и недостающую часть дополняют циркуляционной водой; циркуляционную воду применяют для промывания остатка и недостающую часть дополняют чистой водой. Осуществляют 100 циклов и не выгружают из системы сточную воду, содержащую аммиачный азот.

Исключая первый цикл без осаждения ванадия, максимальная величина, минимальная величина и средняя величина степени извлечения в остальных циклах демонстрируются в таблице 10; максимальная величина, минимальная величина и средняя величина для химической композиции продукта V2O5 в остальных циклах демонстрируются в таблице 11 и максимальная величина, минимальная величина и средняя величина для композиции циркуляционной воды после циркуляционной обработки для остальных циклов демонстрируются в таблице 12.

Степень извлечения предварительно обработанного исходного вещества и удаления аммиака кальцинацией в вышеуказанной таблице получают из данных долговременного промышленного производства.

Исходя из таблицы 10 можно отметить, что суммарная средняя степень извлечения способом изобретения V2O5 из ванадиевого шлака достигает 86,39%.

Таблица 11 демонстрирует, что ванадиевый продукт, полученный данным способом, имеет хорошее качество и соответствует Chinese National Standard No. GB3283-87.

Исходя из таблицы 12 можно отметить, что после 100 циклов циркуляции сточной воды различные примесные ионы не имеют тенденции к накапливанию и реализуются циркуляция и повторное использование сточной воды ванадиевой экстракции с низкой стоимостью, где K и Na присутствуют, главным образом, из исходного вещества ванадиевого шлака, и сумма K+Na в циркуляционной воде стабилизируется в пределах 0,2-0,4 г/л и не увеличивается после 100 циклов.

Изобретение относится к области экстракции оксида ванадия. Способ получения оксида ванадия включает подготовку исходного ванадийсодержащего вещества для обжига, обжиг с известкованием, выщелачивание серной кислотой, разделение твердого вещества и жидкости, осаждение поливанадата аммония солью аммония и удаление аммиака кальцинацией или восстановлением с получением оксида ванадия. При этом твердое исходное вещество, используемое на вышеуказанных стадиях, имеет суммарное количество щелочного металла не более чем 0,3 мас.% и суммарное количество ионов Сl- и NO3 - не более чем 0,1 мас.%, а жидкое исходное вещество имеет суммарное количество щелочного металла не более чем 0,1 г/л и суммарное количество ионов Сl- и NО3 - не более чем 0,1 г/л. Изобретение позволяет увеличить степень извлечения ванадия и повторно использовать сточную воду, образующуюся в процессе экстракции ванадия. 9 з.п. ф-лы, 1 ил., 12 табл., 3 пр.

1. Способ получения оксида ванадия, включающий в себя следующие стадии:

а. смешивание ванадийсодержащего вещества с добавкой с получением смешанного вещества, где добавка представляет собой СаО или известняк, и количество добавки имеет массовое отношение СаО/V2О5 в смешанном веществе, равное (0,5-1,4):1;

b. обжиг смешанного вещества при 860-950°С в окисляющей атмосфере в течение 60-240 мин с получением продукта обжига;

с. добавление воды в продукт обжига для приготовления взвеси, перемешивание и медленное добавление раствора серной кислоты для выщелачивания взвеси, в то же время регулируя рН в интервале 2,5-3,5;

d. удаление остатка после выщелачивания с получением продукта выщелачивания, воздействие на продукт выщелачивания Р-удаляющей обработки с получением массового отношения суммарного V к Р в продукте выщелачивания ≥1000, промывание остатка циркуляционной водой с получением промывной воды, используемой для приготовления взвеси в следующем выщелачивании;

е. добавление соли аммония в продукт выщелачивания с удаленным Р с получением массового отношения NН3/Мn в продукте выщелачивания, составляющего (0,3-3,0):1, регулирование рН раствора серной кислотой в интервале 1,5-2,5, нагревание до температуры от 90°С до температуры кипения, выдерживание при этой температуре в течение 30-120 мин, фильтрование и промывание и сушку осадка с получением поливанадата аммония;

f. воздействие на поливанадат аммония кальцинации для удаления аммиака с получением V2O5 или восстановление поливанадата аммония с получением V2О3; и

g. удаление примесей Р, Мn и Mg в сточной воде, образовавшейся на стадии е, с получением концентраций Мn2+ и Mg2+ ниже, чем 5 г/л соответственно, и концентрации Р ниже, чем 0,005 г/л, с получением циркуляционной воды и возвращение циркуляционной воды на стадию с для приготовления взвеси и на стадию d для промывания остатка, где твердое исходное вещество, применяемое на вышеприведенных стадиях, имеет суммарное количество щелочного металла не более, чем 0,3 мас.% и суммарное количество Сl- и NO3 - не более чем 0,1 мас.%, и жидкое исходное вещество, применяемое на вышеприведенных стадиях, имеет суммарное количество щелочного металла не более, чем 0,1 г/л, и суммарное количество Сl- и NО3 - составляет не более чем 0,1 г/л.

2. Способ получения оксида ванадия по п.1, где смешанное вещество, полученное на стадии а, имеет размер частиц 0,1 мм или менее.

3. Способ получения оксида ванадия по п.1, где на стадии с продукт обжига охлаждают и распыляют до размера 0,18 мм или менее перед приготовлением взвеси.

4. Способ получения оксида ванадия по п.1, где на стадии с концентрация раствора серной кислоты составляет 10-75 мас.%, температура выщелачивания составляет от комнатной температуры до 58°С и время выщелачивания составляет 30-90 мин.

5. Способ получения оксида ванадия по п.1, где циркуляционную воду, полученную на стадии g, возвращают на стадию d для промывания остатка с получением промывной воды, промывную воду возвращают на стадию с для выщелачивания и приготовления взвеси, если промывной воды недостаточно, применяют циркуляционную воду для пополнения.

6. Способ получения оксида ванадия по п.1 или 5, где на стадии с массовое отношение суммарного количества воды для приготовления взвеси к обожженному продукту составляет (1,5-4):1.

7. Способ получения оксида ванадия по п.1, где во время промывания остатка количество промываний составляет 5-7 раз, и количество воды, используемой для каждого промывания, составляет 20-35 мас.% остатка, считая на сухую основу.

8. Способ получения оксида ванадия согласно п.1, где на стадии е количество добавляемой соли аммония обеспечивает массовое отношение NH3/Mn в продукте выщелачивания в интервале (0,7-1,0):1.

9. Способ получения оксида ванадия согласно п.1 или 8, где на стадии е соль аммония представляет собой сульфат аммония, бисульфат аммония, карбонат аммония или бикарбонат аммония.

10. Способ получения оксида ванадия согласно п.1, где на стадии е вода для промывания осадка представляет собой выпускаемую воду или технологическую воду, количество промываний составляет 2-4 и количество воды, используемой для каждого промывания, составляет 25-40% осадка, считая на сухую основу.

| CN 101274778 А, 01.10.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАОКСИДА ВАНАДИЯ ИЗ ТЕХНОГЕННОГО СЫРЬЯ | 2000 |

|

RU2175681C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2110478C1 |

| US 4814150 A, 21.03.1989 | |||

| CN 101215005 A, 09.07.2008 | |||

| CN 101066778 A, 07.11.2007. | |||

Авторы

Даты

2012-06-27—Публикация

2009-10-29—Подача