Изобретение относится к нефтегазодобывающей промышленности в области бурения и крепления наклонно-направленных и горизонтальных скважин и может быть использовано для удаления остатков шлама в стволе горизонтальной скважины в процессе цементирования с одновременным вращением.

При бурении горизонтальных скважин (в том числе наклонно-направленных с большим смещением) наблюдается ухудшение выноса шлама, образование дюн и шламовых пробок. Подготовка ствола скважины к цементированию (проработка с вращением, тандемные пачки) не дает требуемого результата и на нижней образующей скважины остается протяженная шламовая подушка, которую не удается разрушить при прокачке буферной жидкости и цементировании с вращением, вследствие чего ухудшается качество цементирования и возникает заколонная циркуляция при эксплуатации скважины.

Известно устройство для очистки ствола скважины (авторское свидетельство № 1006705, МПК Е21В 21/00, 43/22, опубл. 23.03.1983), которое содержит установленную на бурильной колонне муфту с лопастями, расположенными на верхней торцевой части муфты и выполненными одинакового наружного диаметра с муфтой, при вращении которой происходит турбулизация потока в районе лопастей.

Недостатком этого устройства является низкая эффективность работы из-за невозможности подъема спрессованной бурильной породы (шлама) с нижней стенки наклонной скважины.

Также известен способ очистки ствола скважины при бурении ее горизонтальных участков и бурильная труба для осуществления способа (патент RU № 2578682, МПК E21B 37/00, опубл. 27.03.2016, бюл. № 9), включающий бурильную трубу с наружной винтовой поверхностью с тремя «активаторами винтового движения, технологически выполненными заодно с ее телом, в виде расположенных с одинаковыми угловыми интервалами по ее наружной поверхности, в поперечном сечении в форме полукруглых профилей, каждый из которых при вершине выполнен в виде «винтового опорного пояса», с опорным профилем, совмещаемым с профилем нижней стенки горизонтальных участков ствола скважин.

Недостатками данного способа являются:

- использование бурильной трубы, которая имеет малый наружный диаметр и не способна удалить весь шлам, находящийся в горизонтальном стволе;

- винтовая поверхность не способна разрушать спрессованный шлам на нижней стенке горизонтального участка скважины.

Наиболее близким по технической сущности является устройство для очистки наклонного ствола скважины от шлама (патент RU № 2588274, МПК E21B 37/00, 21/00, опубл. 27.06.2016, бюл. № 18), закрепляемое на трубе, которое содержит лопастные центраторы, установленные между соединениями бурильных труб на расстоянии 25-50 метров друг от друга. Каждый лопастной центратор состоит из цилиндрического корпуса с концевыми резьбовыми соединениями, лопастей и щеток. Передняя поверхность лопастей выполнена черпаковидной формы. Щетки представляют собой ряд металлических щетин, собранных в пучки и жестко закрепленных на корпусе лопастного центратора, например, путем зачеканивания. Щетки по высоте выступают над лопастями. Щетки установлены за боковой поверхностью каждой лопасти.

Предлагаемое устройство позволяет частично исключить недостатки аналогов, однако имеет свои недостатки:

- металлические щетки, находящиеся на центраторах, как правило, загибаются и становятся малоэффективными в процессе удаления шлама со стенок скважины.

Технической задачей является создание устройства для очистки ствола скважины, позволяющего удалять остаточный спрессованный шлам с нижней стенки горизонтального ствола скважины в процессе цементирования хвостовиков, позволяющего существенно повысить качество крепления горизонтальных участков скважины на всем протяжении, а также формированию полноценного цементного кольца по всему диаметру ствола скважины.

Техническая задача решается устройством очистки ствола скважины, жестко закрепляемым на обсадной трубе.

Новым является то, что устройство выполнено в виде двух колец, установленных на обсадной колонне и жестко соединенных между собой винтовыми металлическими лентами в количестве от двух до четырех, винтовые металлические ленты равномерно расположены между собой и повторяют тело обсадной трубы по спирали, причем на поверхности винтовых металлических лент равномерно установлены штифты на расстоянии как минимум 5 см друг от друга, при этом выполняется следующее условие:

ДШ = ДМ + (ДС-ДМ)/2,

где ДШ - диаметр устройства по штифтам,

ДМ - диаметр муфты обсадной трубы, на которую устанавливается устройство,

ДС - диаметр ствола скважины, в которую спускают обсадную трубу с устройствами очистки.

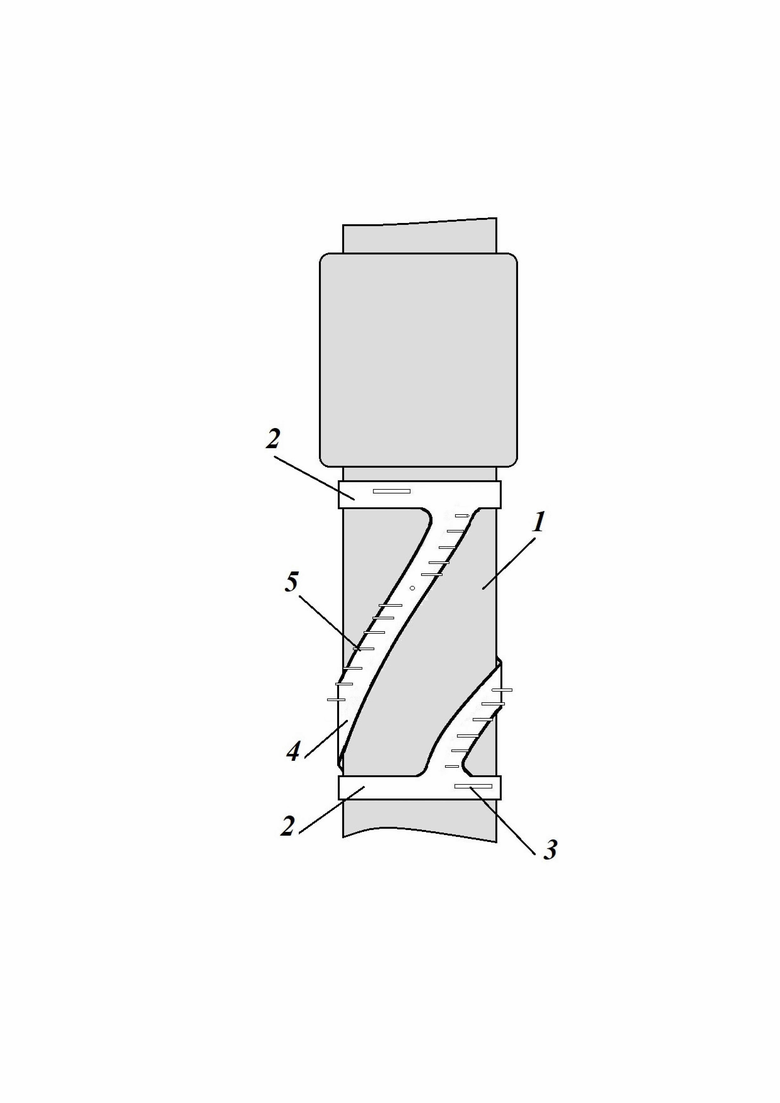

На чертеже изображен общий вид устройства.

Устройство очистки ствола скважины, жестко закрепляемое на обсадной трубе 1 (см. чертеж), состоит из корпуса, выполненного в виде двух колец 2, установленных на обсадной колонне, например, крепежными винтами 3 (см. чертеж), и жестко соединенных между собой винтовыми металлическими лентами 4 в количестве от двух до четырех. Винтовые металлические ленты 4 равномерно расположены между собой и повторяют тело (диаметр) обсадной трубы 1 по спирали. Причем на поверхности винтовых металлических лент 4 по всей длине лент равномерно установлены, например, посредством сварки или заклепки, металлические выступающие штифты 5 на расстоянии как минимум 5 см друг от друга, при этом выполняется следующее условие:

ДШ = ДМ+ (ДС-ДМ)/2,

где ДШ - диаметр устройства по штифтам,

ДМ - диаметр муфты обсадной трубы, на которую устанавливается устройство,

ДС - диаметр ствола скважины, в которую спускают обсадную трубу с устройством очистки.

Данное условие позволяет беспрепятственно производить спуск обсадного хвостовика с установленными на нем устройствами очистки ствола скважины, так как выбранный диаметр устройства по штифтам не мешает свободному продвижению хвостовика в стволе скважины, в то же время штифты имеют достаточную высоту, чтобы эффективно работать при вращении хвостовика, разрушая остаточный шлам на нижней части ствола скважины.

Устройство очистки ствола скважины работает следующим образом:

Предварительно перед спуском в скважину на каждую обсадную трубу 1 хвостовика жестко закрепляют устройство для очистки ствола от шлама. Устройство устанавливают на обсадные трубы 1 ниже и выше муфтового соединения (на чертеже не показано), которое представляет из себя корпус с двумя кольцами 2 сверху и снизу, которые жестко соединены между собой винтовой металлической лентой 4 с установленными на ней штифтами 5 по всей длине ленты.

Далее производят спуск хвостовика с установленными на ней устройствами для очистки ствола от шлама в скважину на колонне технологических труб (насосно-компрессорных труб, бурильных труб и т.п.) с отцепным механизмом хвостовика, позволяющим его вращать (например, как это описано в патенте RU № 72715, RU № 2595122 и т.п., авторы на конструкции отцепного устройства и вид хвостовика не претендуют). После этого хвостовик располагают в требуемом интервале. Осуществляют промывку ствола скважины в интервале установки хвостовика объемом жидкости, составляющим как минимум один объем скважины от низа хвостовика до устья с расхаживанием всей колонны труб и вращением вправо и производят цементирование любым известным способом (например, как это описано в патенте RU № 72715, RU № 2595122 или т.п.). В процессе цементирования также производят вращение всей обсадной колонны, образованной из обсадных труб. В процессе вращения при цементировании транспортировочную колонну (на чертеже не показана) вместе с хвостовиком дополнительно расхаживают на высоту 1-2 м.

При этом выступающие металлические штифты устройства очистки от шлама, равномерно установленные на поверхности винтовых металлических лент, повторяющих тело обсадной трубы по спирали, в процессе вращения хвостовика разрушают спрессованный остаточный шлам на нижней части горизонтального участка ствола скважины, шлам после этого подхватывается и размывается потоком технологической жидкости сначала буровым раствором, а затем - буфером и цементным раствором и выносится из горизонтального участка скважины к устью.

После продавливания всего объема цементного раствора и получения давления «СТОП», отсоединяют хвостовик от колонны технологических труб при помощи отцепного механизма технологических труб с подъемом перед ожиданием твердения цемента и промывают ствол выше головы хвостовика. После отсоединения колонны технологических труб их приподнимают и продолжают промывку прямой или обратной циркуляцией, обеспечивая промывку ствола скважины от излишков цементного и буферного растворов сверху хвостовика до полного выхода расчетного первого объема цементного раствора на устье. После промывки ствола скважины колонну технологических труб с отцепным механизмом извлекают из скважины, которую оставляют на ожидание твердения цемента. После чего скважину запускают в эксплуатацию.

Предлагаемое устройство очистки ствола от шлама позволяет кратно улучшить качество крепления на всем протяжении горизонтального участка ствола скважины за счет качественной очистки нижней части горизонтального ствола скважины от остатков спрессованного шлама благодаря наличию на устройстве жестко установленных выступающих штифтов, а также позволяет создать армированное цементное кольцо.

Пример конкретного применения.

На скважине пробурен горизонтальный ствол диаметром 156 мм под спуск обсадного хвостовика с диаметром 114 мм (диаметр муфты 127 мм). С учетом данных по скважине подобрали соответствующего диаметра устройство очистки ствола скважины. Диаметр по штифтам (ДШ) устройства очистки ствола скважины подобрали с учетом выполнения условия ДШ = ДМ+ (ДС-ДМ)/2. Зная, что Дс - 156 мм, Дм – 127 мм, по формуле нашли диаметр устройства по штифтам:

ДШ = 127+(156-127)/2 = 141,5 мм.

Предварительно в составе хвостовика на каждой обсадной трубе установили устройство очистки ствола от шлама (выше и ниже муфтового соединения) с двумя винтовыми металлическими лентами с диаметром по штифтам 141,5 мм, штифты равномерно установлены на металлических лентах на расстоянии 5 см друг от друга (в других случаях устанавливали устройства очистки ствола от шлама с тремя, четырьмя винтовыми металлическими лентами, штифты равномерно устанавливали на металлических лентах на расстоянии 6 см, 8 см друг от друга).

Далее спустили хвостовик диаметром 114 мм с устройством очистки в скважину на колонне технологических труб с отцепным механизмом хвостовика в ствол скважины диаметром 156 мм. Хвостовик расположили в требуемом интервале и произвели цементирование. В процессе вращения при цементировании транспортировочную колонну вместе с хвостовиком дополнительно расхаживали на высоту 1 м.

В процессе цементирования через хвостовик в затрубное пространство последовательно прокачали одну порцию (3 м3) цементного раствора плотностью 1700 кг/м3, за ним сразу же прокачали второй объем (3 м3) цементного раствора плотностью 1800 кг/м3. После продавливания всего объема цементного раствора и получения давления «СТОП», отсоединили хвостовик от колонны технологических труб при помощи отцепного механизма. После отсоединения колонны технологических труб приподняли всю компоновку на 15 м и продолжили промывку прямой циркуляцией, до полного выхода на устье излишков цементного и буферного растворов сверху хвостовика. После промывки ствола скважины колонну технологических труб с отцепным механизмом извлекли из скважины, и оставили скважину на ожидание твердения цемента. По истечении времени ОЗЦ провели геофизические исследования получили герметичную крепь на всем протяжении хвостовика от забоя до головы хвостовика.

Предлагаемое устройство повышает эффективность цементирования хвостовика в скважине, позволяет существенно повысить качество крепления хвостовика на всем протяжении бокового или горизонтального ствола, позволяет сформировать полноценное цементное кольцо по всему диаметру ствола скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки хвостовика в скважине | 2019 |

|

RU2725398C1 |

| Способ цементирования хвостовика с вращением | 2021 |

|

RU2769020C1 |

| Способ установки вращающегося хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2777240C1 |

| Устройство для бурения на обсадной колонне с извлекаемой бурильной компоновкой | 2024 |

|

RU2825365C1 |

| Способ герметизации головы вращающегося хвостовика в скважине | 2023 |

|

RU2821881C1 |

| Устройство для герметизации хвостовика в обсадной колонне | 2024 |

|

RU2827227C1 |

| Способ крепления хвостовика в скважине с последующим гидроразрывом пласта и устройство для его осуществления | 2021 |

|

RU2773092C1 |

| Способ бурения скважины составной колонной | 2023 |

|

RU2823324C1 |

| Способ бурения бокового ствола с неустойчивыми породами | 2022 |

|

RU2785164C1 |

| Способ цементирования хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2773116C1 |

Изобретение относится к нефтегазодобывающей промышленности в области бурения и крепления наклонно-направленных и горизонтальных скважин и может быть использовано для удаления остатков шлама в стволе горизонтальной скважины в процессе цементирования с одновременным вращением. Устройство очистки ствола скважины жестко закрепляется на обсадной трубе и выполнено в виде двух колец, установленных на обсадной колонне и жестко соединенных между собой винтовыми металлическими лентами в количестве от двух до четырех. Винтовые металлические ленты равномерно расположены между собой и повторяют тело обсадной трубы по спирали. На поверхности лент равномерно установлены штифты на расстоянии как минимум 5 см друг от друга. При этом ДШ = ДМ + (ДС-ДМ)/2, где ДШ - диаметр устройства по штифтам, ДМ - диаметр муфты обсадной трубы, на которую устанавливается устройство, ДС - диаметр ствола скважины, в которую спускают обсадную трубу с устройствами очистки. Повышается качество крепления на всем протяжении горизонтального участка ствола скважины за счет качественной очистки нижней части горизонтального ствола скважины от остатков спрессованного шлама, обеспечивается создание армированного цементного кольца. 1 ил.

Устройство очистки ствола скважины, жестко закрепляемое на обсадной трубе, отличающееся тем, что устройство выполнено в виде двух колец, установленных на обсадной колонне и жестко соединенных между собой винтовыми металлическими лентами в количестве от двух до четырех, винтовые металлические ленты равномерно расположены между собой и повторяют тело обсадной трубы по спирали, причем на поверхности винтовых металлических лент равномерно установлены штифты на расстоянии как минимум 5 см друг от друга, при этом выполняется следующее условие:

ДШ = ДМ + (ДС-ДМ)/2,

где ДШ - диаметр устройства по штифтам,

ДМ - диаметр муфты обсадной трубы, на которую устанавливается устройство,

ДС - диаметр ствола скважины, в которую спускают обсадную трубу с устройствами очистки.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАКЛОННОГО СТВОЛА СКВАЖИНЫ ОТ ШЛАМА | 2015 |

|

RU2588274C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ ОТ ПАРАФИНО-ГИДРАТНЫХ ОТЛОЖЕНИЙ | 1992 |

|

RU2010952C1 |

| СКРЕБОК ЦЕНТРАТОР-ПРОТЕКТОР | 2014 |

|

RU2553806C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ ПРЕИМУЩЕСТВЕННО ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2125494C1 |

| Способ цементирования хвостовика с вращением | 2021 |

|

RU2769020C1 |

| ОЧНОЁ УСТРОЙСТВО К ПУТЁВОЙ МАШИНЕ | 0 |

|

SU217424A1 |

| GB 9517829 D0, 01.11.1995 | |||

| Способ получения производных тиазолинил-кетобензимидазола | 1977 |

|

SU701540A3 |

Авторы

Даты

2024-10-31—Публикация

2024-05-08—Подача