Область техники

[0001] Настоящее изобретение относится к фиксирующему узлу для крепления землеройных рабочих элементов землеройно-транспортных машин, таких как крепление элементов защиты к ковшам экскаваторов.

Уровень техники

[0002] Во время эксплуатации ковши землеройного оборудования подвергаются значительному абразивному износу. По этой причине на участках ковшей, которые наиболее подвержены износу, размещают сменные землеройные рабочие элементы (ЗРЭ, ground engaging tool, GET). Существует целый ряд различных ЗРЭ, в том числе элементы защиты пятки, межзубьевая защита, адаптеры, износостойкие пластины, зубья и угловые элементы защиты.

[0003] Способы крепления к кромкам ковша таких элементов защиты, как межзубьевые и боковые защитные сегменты, представляет собой постоянную проблему, и в настоящее время существует множество различных систем, предназначенных для эффективного выполнения этой задачи. Во многих таких системах используется стопорный палец, который проходит через отверстие в ковше. Неотъемлемой проблемой такой конструкции является наличие отверстия, которое ослабляет ковш. Кроме того, стопорные пальцы во время эксплуатации могут согнуться, а исправить это искривление может оказаться сложной задачей.

[0004] В других системах используется фиксация с защелкиванием. Такое решение вызывает вопросы, поскольку в этом случае нет возможности отрегулировать или уплотнить соединение, поэтому крепление элементов защиты может ослабнуть.

[0005] Известны системы, в которых для уплотнения соединения между элементом защиты и ковшом используется фиксирующий элемент, который при использовании находится в сжатом состоянии. В большинстве случаев таким системам необходимо, чтобы для срабатывания фиксатора, ЗРЭ был расположен практически в своем конечном положении. Такие системы очень чувствительны к человеческим ошибкам и (или) повреждению компонентов вследствие износа.

[0006] Настоящее изобретение направлено на создание системы крепления элементов защиты и других ЗРЭ, которая устраняет, по крайней мере частично, некоторые из вышеперечисленных проблем.

Сущность изобретения

[0007] Особенностью настоящего изобретения является то, что в нем предлагается фиксирующий узел для крепления землеройного рабочего элемента к ковшу;

ковш, включающий поверхность поворота, ориентированную в противоположную сторону от режущей кромки ковша;

землеройный рабочий элемент, включающий вырез для приема фиксатора, вырез для приема фиксатора, имеющий вход на наружной поверхности, вырез для приема фиксатора, вытянутый по оси, вход, имеющий длину по оси меньшую, чем у самого выреза,

фиксирующий узел, включающий фиксатор, имеющий рабочую ось, фиксатор с участком зацепления с ковшом и участком зацепления с ЗРЭ, фиксатор с длиной по оси большей, чем у входа выреза для приема фиксатора;

землеройный рабочий элементе возможностью перемещения относительно ковша между:

первым положением, в котором фиксатор может быть расположен таким образом, что участок зацепления с ковшом будет упираться в поверхность поворота ковша, а участок зацепления с ЗРЭ пройдет через вход выреза для приема фиксатора; и

вторым положением, в котором фиксатор может располагаться внутри выреза для приема фиксатора, при этом участок зацепления с ковшом упирается в поверхность поворота ковша, а участок зацепления с ЗРЭ упирается в опорную поверхность землеройного рабочего элемента.

[0008] Фиксирующий узел предпочтительно устроен так, что позволяет фиксатору поворачиваться вокруг поверхности поворота ковша при перемещении землеройного рабочего элемента между его первым и вторым положениями.

[0009] Предпочтительно, чтобы фиксатор имел возможность удлиняться в осевом направлении при переходе между расцепленным и зафиксированным положениями, при этом осевая длина фиксатора в зафиксированном положении больше, чем в расцепленном.

[0010] Предпочтительно, чтобы фиксатор устроен таким образом, чтобы он плотно прилегал к поверхности поворота ковша и к опорной поверхности землеройного рабочего элемента, скрепляя ковш и землеройный рабочий элемент друг с другом.

[0011] В предпочтительном варианте фиксирующий узел включает упругий элемент с активным участком, который при эксплуатации расположен между верхней стенкой выреза для приема фиксатора и фиксатором, при этом, чтобы создавалось усилие на фиксатор, действующее в направлении от верхней стенки, а также усилие на верхнюю стенку, действующее в направлении от фиксатора, активный участок имеет сжимаемую конструкцию.

[0012] Другой особенностью настоящего изобретения является то, что предлагается фиксирующий узел для прикрепления землеройного рабочего элемента к ковшу;

ковш, включающий опорную поверхность, направленную в сторону режущей кромки ковша;

землеройный рабочий элемент, включающий в себя вырез для приема фиксатора, вырез для приема фиксатора с опорной поверхностью, обращенной в противоположную сторону от конца землеройного рабочего элемента, подверженного износу;

фиксирующий узел, включающий фиксатор, при этом фиксатор, имеет рабочую ось, у фиксатора участок зацепления с ковшом и участком зацепления с ЗРЭ расположены на расстоянии друг от друга вдоль рабочей оси;

участок зацепления с ковшом, при расцеплении имеющий опорную поверхность, направленную в сторону участка зацепления с ЗРЭ и участок зацепления с ЗРЭ, при расцеплении имеющий опорную поверхность, направленную в сторону участка зацепления с ковшом;

посредством чего, при расцеплении фиксирующего узла, длина фиксатора по рабочей оси может быть уменьшена таким образом, что поверхность участка зацепления с ковшом, ставшая при расцеплении опорной, будет плотно прижата к опорной поверхности ковша, а поверхность участка зацепления с ЗРЭ, ставшая при расцеплении опорной, будет плотно прижата к опорной поверхности выреза для приема фиксатора.

[0013] Следует понимать, что сжатие фиксатора приводит к созданию в нем напряжения и отталкивает землеройный рабочий элемент от режущей кромки ковша.

[0014] Предпочтительно, чтобы на участке зацепления с ЗРЭ имелись боковые выступы, направленные в стороны, на которых при расцеплении находится опорная поверхность.

[0015] Третьей особенностью настоящего изобретения является то, что предлагается землеройный рабочий элемент с режущей кромкой;

землеройный рабочий элемент, включающий вырез для приема фиксатора, вырез для приема фиксатора, имеющий первый край вдоль оси, направленный в сторону режущей кромки и второй край вдоль оси, расположенный на противоположной стороне от режущей кромки, длина по оси выреза для приема фиксатора ограничена первым и вторым краями вдоль оси;

вырез для приема фиксатора, имеющий вход на наружной поверхности, вход, имеющий длину по оси меньшую, чем у выреза,

вырез для приема фиксатора, включающий переднюю поверхность, расположенную между первым краем выреза для приема фиксатора в осевом направлении и передней кромкой входа, передняя поверхность с наклоном в осевом направлении, передняя поверхность, имеющая верхний участок, расположенным под углом от 20° до 40° по отношению к наружной поверхности.

[0016] При эксплуатации передняя поверхность может быть расположена выше выступа (boss), прикрепленного к ковшу экскаватора.

[0017] Вырез для приема фиксатора может иметь опорную поверхность у второго края в осевом направлении, обращенную в сторону конца землеройного рабочего элемента, подвергающегося износу;

опорная поверхность с уменьшенным поперечным размером относительно боковых стенок выреза для приема.

[0018] Предпочтительно, чтобы в вырезе имелся участок для промежуточной вставки, имеющий размер в поперечном направлении больше расстояния между боковыми стенками выреза для приема.

[0019] Четвертой особенностью настоящего изобретения является то, что предлагается ковш с возможностью размещения, по меньшей мере, одного землеройного рабочего элемента, ковш включает выступ, предназначенный для соединения с землеройным элементом, выступ включает поверхность поворота, ориентированную в противоположную сторону от кромки ковша, и опорную поверхность, ориентированную в сторону кромки ковша, при этом опорная поверхность, находится дальше от кромки ковша, чем поверхность поворота ковша.

[0020] Пятой особенностью настоящего изобретения является то, что предлагается ковш с возможностью размещения, по меньшей мере, одного землеройного рабочего элемента, ковш имеет режущую кромку, ковш включает выступ, предназначенный для соединения с землеройным элементом,

при этом выступ имеет первую горизонталь (arm), параллельную режущей кромке, и, по меньшей мере, одну вторую горизонталь, параллельную первой и расположенную на расстоянии от первой в перпендикулярном направлении от режущей кромки.

[0021] Предпочтительно, чтобы выступ включал две вторых горизонтали, ориентированные в одном направлении и с зазором между ними. Предпочтительная величина зазора между горизонталями - от 25% до 50% от длины первой.

[0022] Шестой особенностью настоящего изобретения является то, что предлагается фиксатор для крепления землеройного рабочего элемента к ковшу, фиксатор с рабочей осью, фиксатор имеет участки зацепления с ковшом и с ЗРЭ, расположенными на расстоянии один от другого вдоль рабочей оси,

при этом участок зацепления с ковшом включает вогнутую опорную поверхность, ориентированную в противоположную сторону от фиксатора, и выпуклую ответную поверхность, направленную в сторону участка зацепления с ЗРЭ.

[0023] Фиксатор может включать основной корпус с узким участком, ширина которого меньше, чем ширина участка зацепления с ковшом. Предпочтительно, чтобы узкий участок располагался между участком зацепления с ковшом и боковыми стенками основного корпуса.

[0024] Участок зацепления с ЗРЭ может включать осевой удлинитель с наружной опорной поверхностью. Предпочтительно, чтобы наружная опорная поверхность была круглой.

[0025] Участок зацепления с ЗРЭ при расцеплении может включать опорную поверхность, ориентированную в сторону участка зацепления с ковшом.

[0026] Предпочтительно, чтобы на участке зацепления с ЗРЭ имелись боковые выступы, направленные в стороны, на которых при расцеплении находится опорная поверхность.

[0027] Седьмой особенностью настоящего изобретения является то, что предлагается способ фиксации землеройного рабочего элемента к ковшу;

ковш, включающий поверхность поворота, ориентированную в другую сторону от режущей кромки ковша;

землеройный рабочий элемент, включающий вырез для приема фиксатора, вырез для приема фиксатора имеет вход на наружной поверхности, вырез для приема фиксатора, вытянутый по оси, вход имеет длину по оси меньшую, чем у самого выреза,

способ включает этап размещения землеройного рабочего элемента на кромке ковша; перемещения землеройного рабочего элемента назад до тех пор, пока вырез для приема фиксатора не окажется над поверхностью поворота; вставки фиксатора во вход выреза для приема фиксатора до тех пор, пока участок зацепления фиксатора с ковшом не упрется в поверхность поворота; перемещения землеройного рабочего элемента назад до тех пор, пока у фиксатора не появится возможность поворачиваться вокруг поверхности поворота, и он не окажется полностью внутри выреза для приема фиксатора, а также затягивания фиксатора до такой степени, чтобы участок зацепления фиксатора с ЗРЭ плотно прилегал к опорной поверхности землеройного рабочего элемента.

[0028] Предпочтительно, чтобы способ включал дополнительный этап после поворота фиксатора и перед его затяжкой, дополнительный этап заключается в размещении упругого элемента внутри выреза для приема фиксатора таким образом, чтобы активный участок упругого элемента был расположен между фиксатором и передней поверхностью выреза для приема фиксатора и был сжат при затягивании фиксатора.

Краткое описание рисунков

[0029] Дальнейшее описание изобретения целесообразно приводить на предпочтительных вариантах настоящего изобретения. Возможны другие варианты осуществления, поэтому специфика дальнейшего обсуждения не должна восприниматься как заменяющая общую применимость предшествующего описания изобретения. На рисунках:

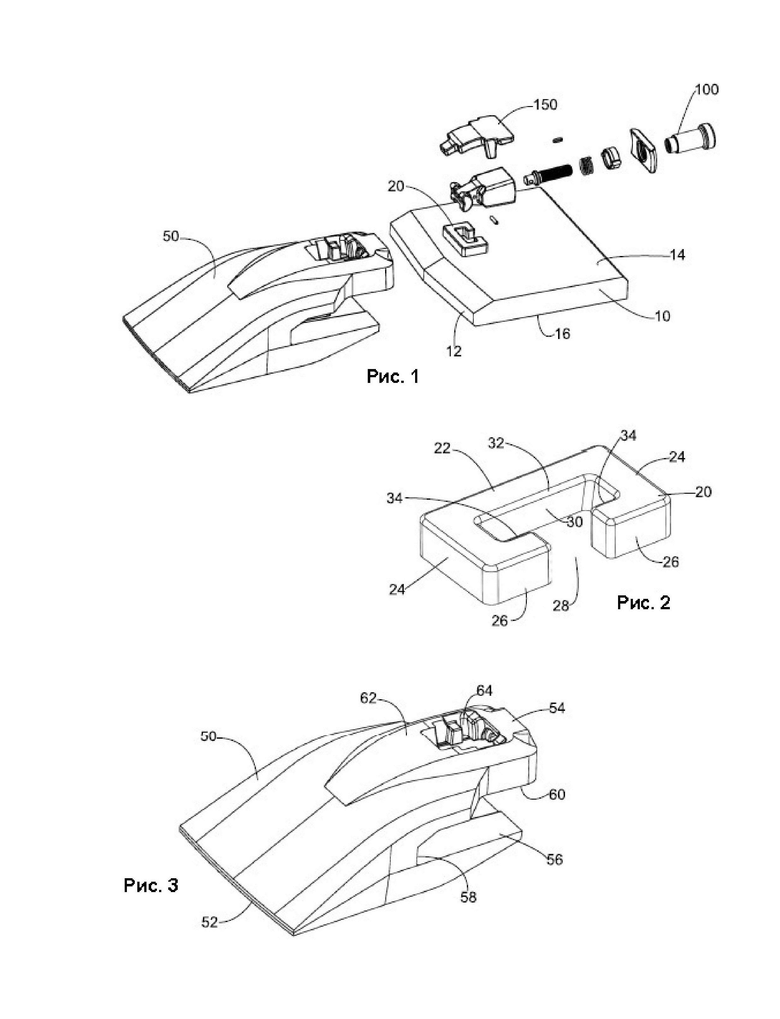

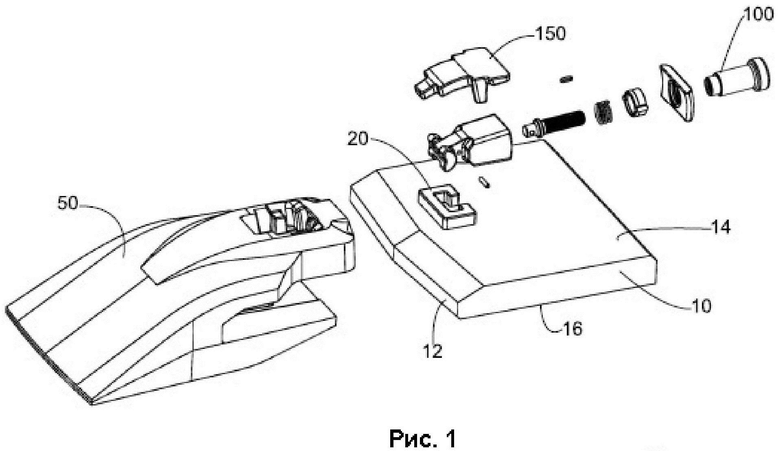

[0030] Рис. 1 - Изображение фиксирующего узла в разобранном виде в соответствии с настоящим изобретением;

[0031] Рис. 2 - Вид крупным планом выступа, присоединенного к экскаватору, из рис. 1;

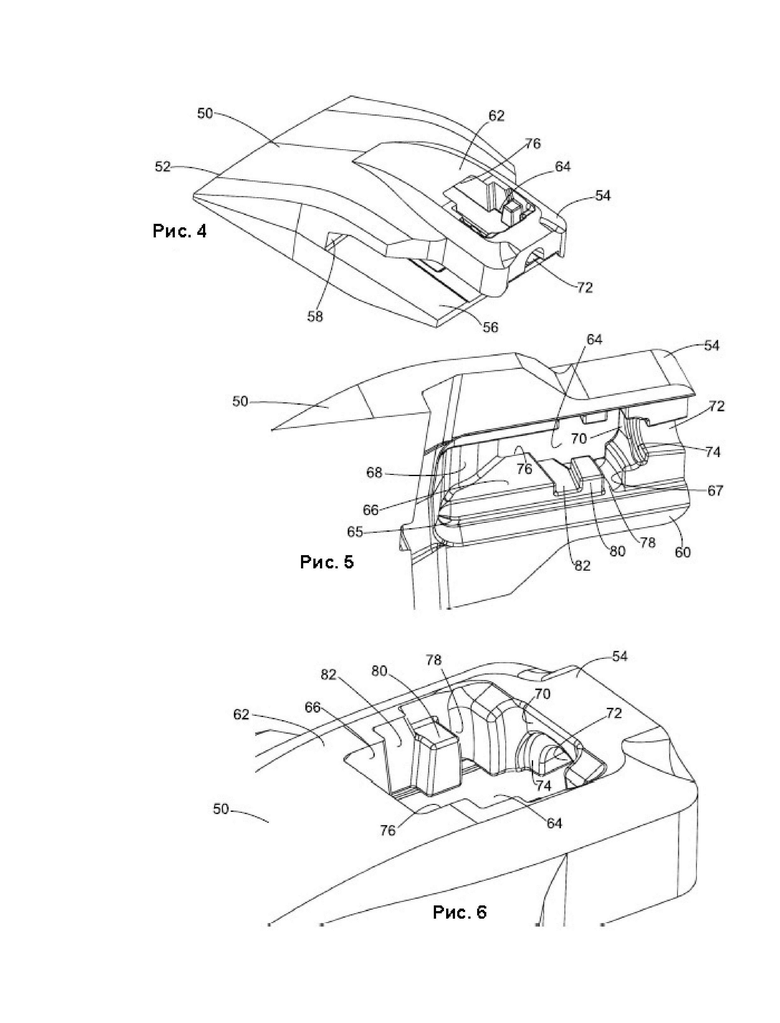

[0032] Рис. 3 - Вид спереди элемента защиты как части фиксирующего узла из рис. 1;

[0033] Рис. 4 - Вид сзади элемента защиты из рис. 3;

[0034] Рис. 5 - Вид снизу выреза для приема фиксатора внутри элемента защиты из рис. 3;

[0035] Рис. 6 - Вид сверху выреза для приема фиксатора из рис. 5;

[0036] Рис. 7 - Поперечное сечение элемента защиты из рис. 3;

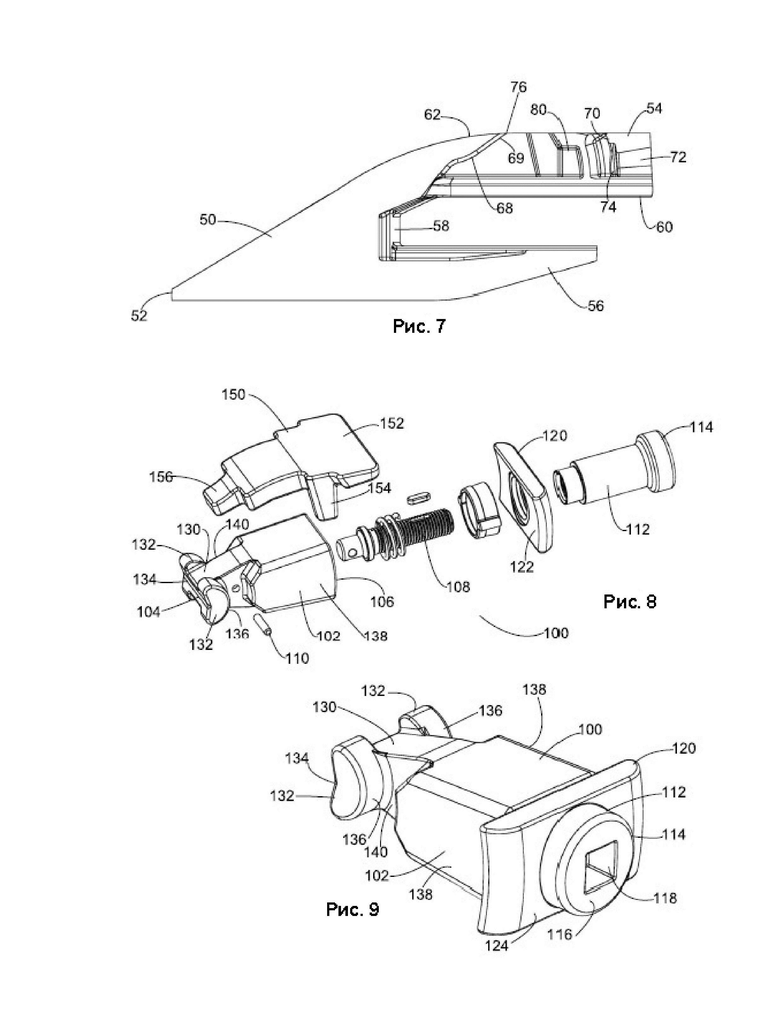

[0037] Рис. 8 - Изображение фиксатора и крышки в разобранном виде из фиксирующего узла рис. 1;

[0038] Рис. 9 - Вид фиксатора из рис. 8 в сборе;

[0039] Рис. 10 - Поперечное сечение фиксатора из рис. 8;

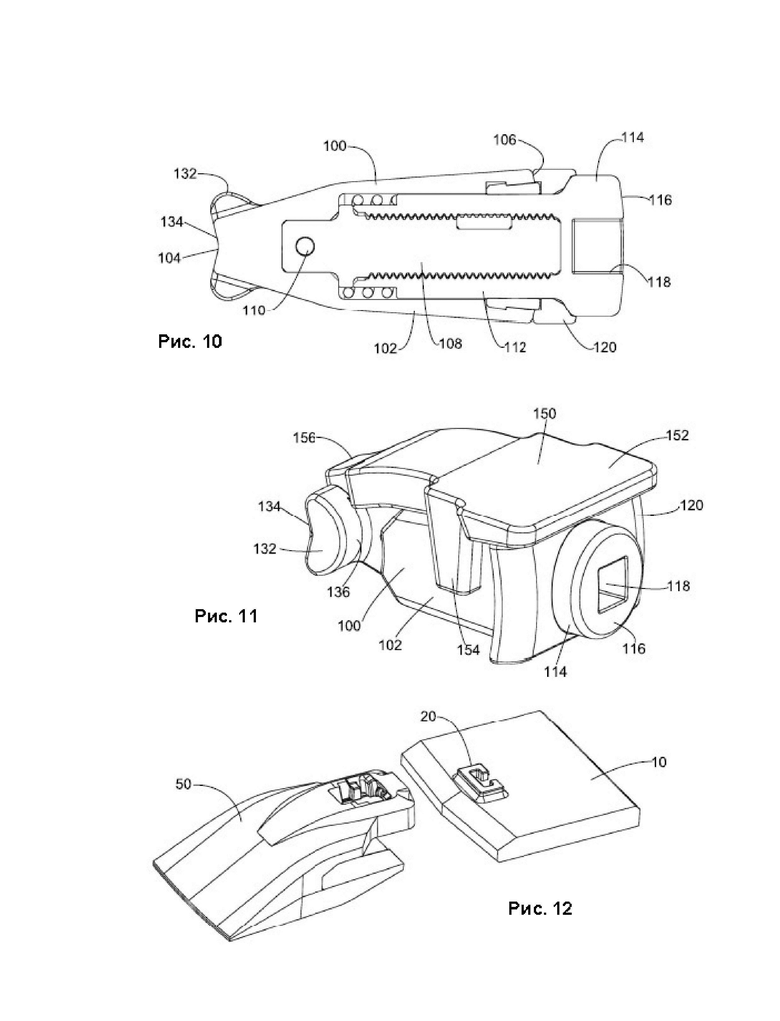

[0040] Рис. 11 - Вид фиксатора из рис. 8 в сборе с изображением присоединенной крышки;

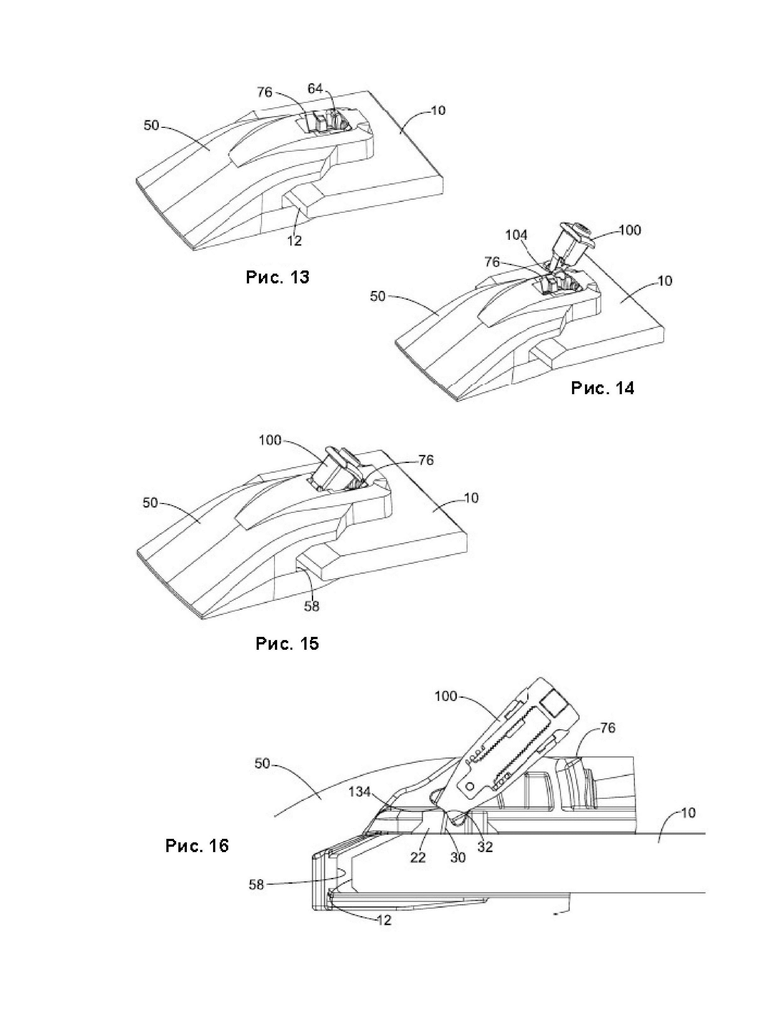

[0041] На рис. 12-15 показаны последовательные проекции фиксирующего узла из рис. 1 в процессе подготовки к фиксации;

[0042] Рис. 16 - Поперечное сечение фиксирующего узла, показанного в позиции из рис. 15;

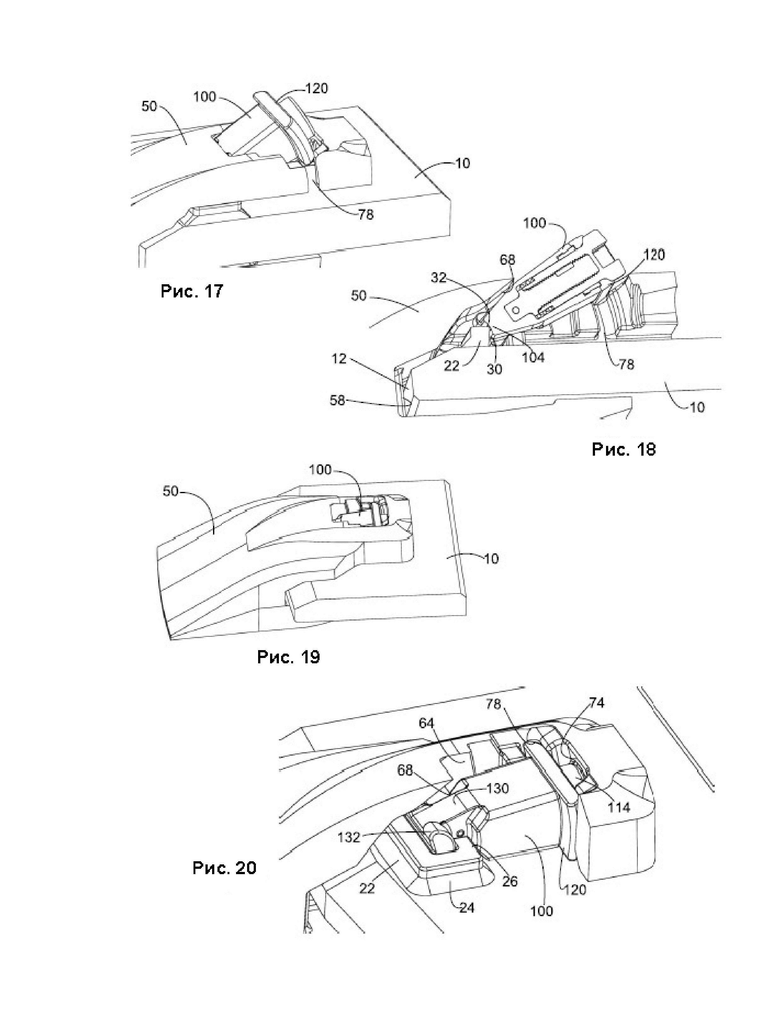

[0043] Рис. 17 - Частичный разрез фиксирующего узла из рис. 1, показанный во время поворота фиксатора;

[0044] Рис. 18 - Поперечное сечение фиксирующего узла, показанного в позиции из рис. 17;

[0045] Рис. 19 - Представление фиксирующего узла из рис. 1, показанного после поворота фиксатора;

[0046] Рис. 20 - Вид с частичным разрезом фиксирующего узла, показанного в позиции из рис. 19;

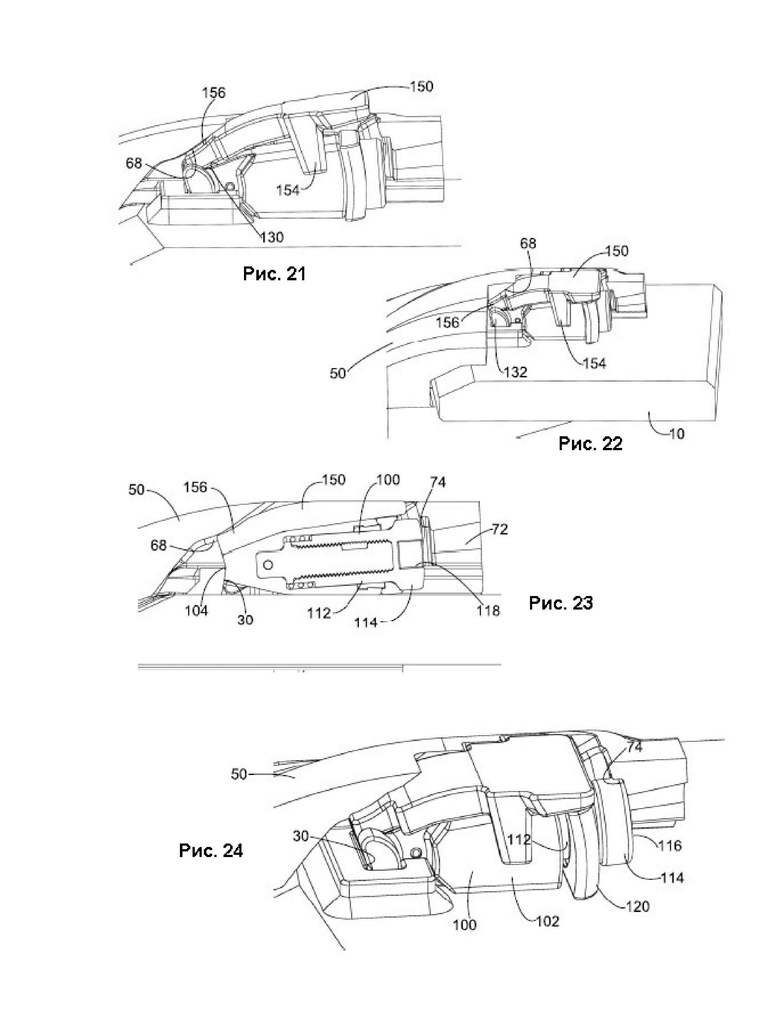

[0047] На рис. 21, 22 показаны виды с частичным разрезом фиксирующего узла из рис. 1, показанного во время присоединения крышки.

[0048] Рис. 23 - Поперечное сечение фиксирующего узла, показанного в позиции из рис. 22;

[0049] На рис. 24, 25 показаны виды с частичным разрезом фиксирующего узла из рис. 1, показанного во время затягивания фиксатора;

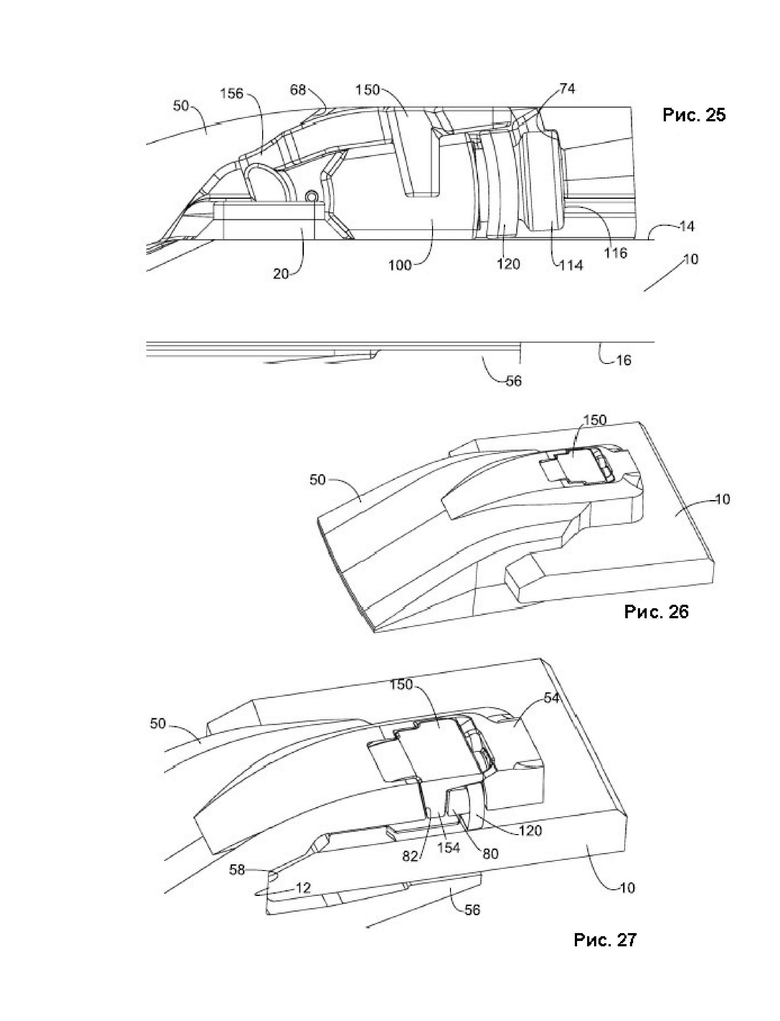

[0050] Рис. 26 - Представление фиксирующего узла из рис. 1 в зафиксированном состоянии;

[0051] Рис. 27 - Вид сбоку частичного разреза фиксирующего узла из рис. 1 в начале процесса разборки;

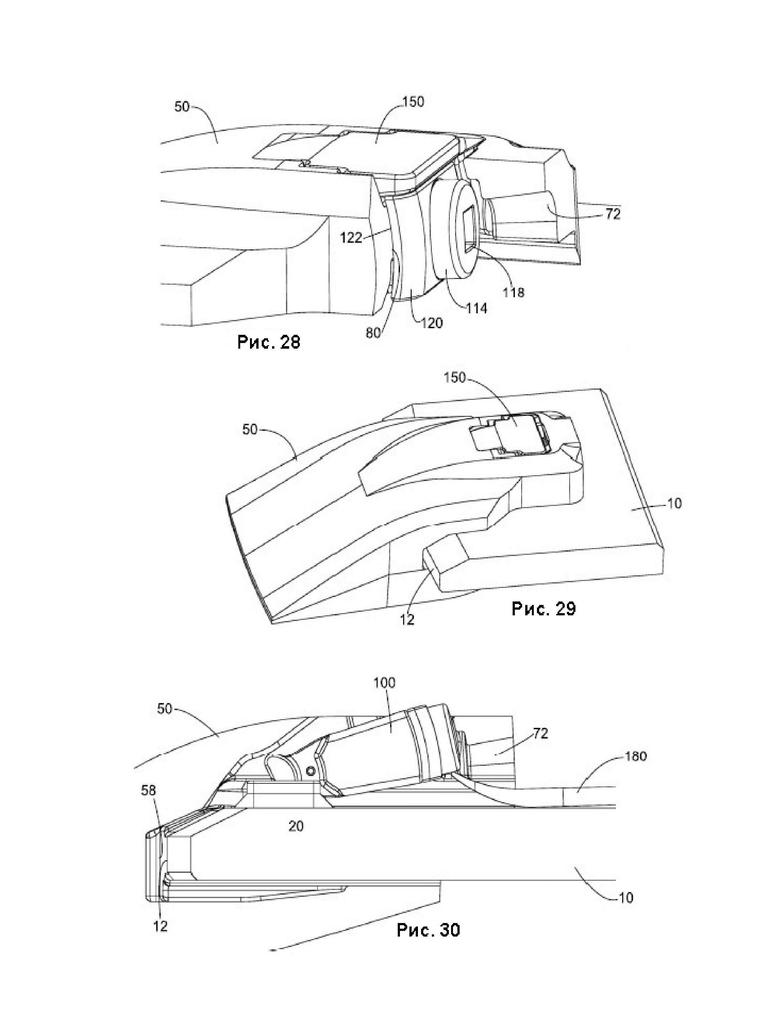

[0052] Рис. 28 - Вид сзади частичного разреза фиксирующего узла из рис. 1 в начале процесса разборки;

[0053] Рис. 29 - Представление фиксирующего узла из рис. 1 перед разборкой; и

[0054] Рис. 30 - Поперечное сечение фиксирующего узла из рис. 1 во время разборки.

Подробное описание предпочтительных вариантов осуществления изобретения

[0055] На рисунках показан участок ковша экскаватора 10, имеющий режущую кромку 12, внутреннюю поверхность 14 и наружную поверхность 16. Показано, что землеройный рабочий элемент (ЗРЭ), представляющий собой элемент защиты 50, присоединяется к режущей кромке 12 и фиксируется в своем положении фиксатором 100.

[0056] Ковш 10 имеет выступ 20, прикрепленный к внутренней поверхности 14 подходящим способом, например, сваркой. Выступ 20 лучше всего показан на рис. 2.

[0057] В горизонтальной проекции выступ 20 имеет четко выраженную С-образную форму. Он имеет первую (или основную) горизонталь 22, которая расположена параллельно режущей кромке 12, две боковых горизонтали 24, которые располагаются перпендикулярно к основной 22 в противоположную сторону от режущей кромки 12, и две вторых (или повернутых) горизонтали 26, которые направлены внутрь от концов боковых горизонталей 24. Каждая повернутая горизонталь 26 имеет длину около одной трети длины основной горизонтали 22 и расположена параллельно ей. Таким образом, между повернутыми горизонталями 26 имеется зазор 28 размером примерно одна треть длины основной горизонтали 22. Предполагается, что зазор 28 может иметь размер от 25% до 50% длины основной горизонтали.

[0058] Основная горизонталь 22 имеет внутреннюю поверхность 30, которая ориентирована в сторону повернутых горизонталей 26 и зазора 28. Внутренняя поверхность 30 имеет скошенную верхнюю кромку 32.

[0059] Каждая их повернутых горизонталей 26 имеет внутреннюю поверхность 34, ориентированную в сторону основной горизонтали 22; то есть в сторону режущей кромки 12.

[0060] Элемент защиты 50 имеет режущую кромку 52, верхнюю часть хвостовика 54, которая прилегает к внутренней поверхности 14 ковша 10, и нижнюю часть хвостовика 56, которая прилегает к наружной поверхности 16 ковша 10. Верхняя часть хвостовика 54 и нижняя часть 56 разделены внутренней стенкой 58, которая при использовании плотно прилегает к режущей кромке 12 ковша 10.

[0061] Верхняя часть хвостовика 54 имеет нижнюю поверхность 60, которая плотно прилегает к внутренней поверхности 14 ковша 10, и верхнюю поверхность 62, расположенную на противоположной стороне от внутренней поверхности 14 ковша 10.

[0062] На верхней части хвостовика 54 имеется вырез для приема фиксатора 64. Вырез для приема фиксатора 64 находится внутри нижней поверхности 60. Вырез для приема фиксатора 64 имеет осевое направление, совпадающее с осью верхней части хвостовика 54, то есть перпендикулярно режущей кромке 52. Первый край выреза для приема фиксатора 64 в осевом направлении 65, расположен в сторону режущей кромки 12, а второй край по оси 67 расположен на противоположной стороне от режущей кромки 12. Вырез для приема фиксатора 64 имеет боковые стенки 66, расположенные на расстоянии одна от другой перпендикулярно нижней поверхности 60.

[0063] Вырез для приема фиксатора 64 у первого края по оси 65 имеет изогнутую стенку 68, которая расположена между нижней поверхностью 60 и верхней поверхностью 62. Наклон стенки 68 постепенно увеличивается от нижней поверхности 60 до верхней поверхности 62, начиная от угла около 70° по отношению к нижней поверхности 60, и заканчивая углом около 40° по отношению к верхней поверхности 62. Изогнутая стенка 68 является передней поверхностью выреза для приема фиксатора 64. Очевидно, что проекция изогнутой стенки 68 на ось выреза для приема фиксатора 64 имеет длину равную около одной трети длины оси.

[0064] Верхний участок 69 изогнутой стенки 68 расположен по углом примерно 40° к верхней поверхности 62. Предусмотрено, что этот угол может иметь значение примерно от 20° до 60° без влияния на функционирование всего узла.

[0065] У второго края в осевом направлении 67 находится задняя стенка 70, расположенная между двумя боковыми стенками 66. Арочный канал 72 проходит от выреза для приема фиксатора 64 до задней стенки верхней части хвостовика 54. Вход в арочный канал 72 находится на задней стенке 70. У входа в арочный канал 72 на задней стенке 70 находится арочная стенка 74, утопленная в заднюю стенку 70. Арочная стенка 74 представляет собой опорную поверхность, как будет описано ниже.

[0066] Вырез для приема фиксатора 64 имеет вход 76 на верхней поверхности 62 верхней части хвостовика 54. Вход для приема фиксатора 76, как правило, ограничен боковыми стенками 66, изогнутой стенкой 68 и задней стенкой 70.

[0067] Следует отметить, что длина выреза для приема фиксатора 64 в осевом направлении, измеренная от задней стенки 70 у второго края по оси 67 до границы изогнутой стенки 68 у нижней поверхности 60 (то есть у первого края по оси 65) значительно больше, чем осевая длина входа для приема фиксатора 76, измеренная от задней стенки 70 до границы изогнутой стенки 68 на верхней поверхности 62.

[0068] В вырезе для приема фиксатора 64 имеется полость для промежуточной вставки 78, расположенная перед задней стенкой 70. Полость для промежуточной вставки образована с помощью поперечных пазов в боковых стенках 66, которые позволяют эффективно увеличить поперечный размер выреза для приема фиксатора 64 в месте расположения полости для промежуточной вставки 78. Выступы 80, которые направлены в сторону от боковых стенок 66, образуют переднюю границу полости для промежуточной вставки 78. Выступы 80 слегка выпуклы, с осью изгиба, параллельной режущей кромке 52.

[0069] Боковые стенки 66 имеют выемку для крышки 82, которая расположена перед полостью для промежуточной вставки 78.

[0070] Фиксатор 100 показан на рис. 8-11. Фиксатор 100 состоит из основного корпуса 102, имеющего первый край вдоль оси 104 и второй край в осевом направлении 106. Центральное отверстие проходит сквозь фиксатор 100 от второго осевого края 106 в продольном направлении. Штифтом 110 внутри центрального отверстия закреплен резьбовой болт 108, который проходит в осевом направлении вдоль рабочей оси фиксатора 100.

[0071] Осевой удлинитель 112 с внутренней резьбой проходит через центральное отверстие и заканчивается круглой головкой 114, располагающейся за вторым осевым краем 106. Осевой удлинитель 112 предназначен для зацепления с резьбовым болтом 108 наподобие гайки, чтобы вращение осевого удлинителя 112 вокруг резьбового болта 108 приводило к осевому вращению круглой головки 114 относительно основного корпуса 102.

[0072] Круглая головка 114 имеет наружную опорную поверхность круглой формы 116. В центре наружной опорной поверхности 116 расположен вырез 118 для вставки инструмента, используемого для вращения осевого удлинителя 112.

[0073] На осевой удлинитель 112 между основным корпусом фиксатора 102 и круглой головкой 114 установлена промежуточная вставка 120. Промежуточная вставка 120 шире, чем основной корпус 102 и представляет собой боковые выступы, направленные в стороны. Промежуточная вставка 120 имеет изгиб вокруг оси, поперечной к оси фиксатора 100, с вогнутой опорной поверхностью 122, направленной в сторону основного корпуса 102, и выпуклой наружной поверхностью 124, ориентированной в сторону круглой головки 114. Изгиб промежуточной вставки 120 имеет такую же форму, как и полость для промежуточной вставки 78 в элементе защиты 50.

[0074] На первой стороне вдоль оси 104 основного корпуса 102 имеется центральный участок 130, направленный вдоль оси от внутреннего конца отверстия до первого осевого края 104, а также два барашка 132, которые установлены по одному на каждой стороне центрального участка 130. В поперечном сечении барашки 132 имеют четко выраженную форму почки с вогнутой опорной поверхностью 134, которая ориентирована в сторону от фиксатора 100, и выпуклой обратной стороной 136, ориентированной в сторону промежуточной вставки 120.

[0075] Барашки 132 и центральный участок 130 между ними на первой стороне 104 основного корпуса 102 в осевом направлении составляют участок зацепления с ковшом фиксатора 100. Круглая головка 114 и промежуточная вставка 120 составляют участок зацепления с ЗРЭ элементом фиксатора 100.

[0076] Основной корпус 102 имеет боковые стенки 138. Боковые стенки 138 определяют ширину основного корпуса 102, которая имеет примерно такую же величину, как и ширина между наружными поверхностями барашков 132. Ширина, которая ограничена боковыми стенками центрального участка 130, меньше ширины между боковыми стенками 138. Таким образом, основной корпус 102 имеет участок 140, прилегающий к барашкам 132, с меньшей шириной.

[0077] С фиксатором 100 используется крышка 150. Крышка 150 изготовлена из упругого материала, такого как резина. Крышка 150 включает корпус 152, устроенный так, что его можно расположить с любой стороны основного корпуса 102 фиксатора 100. Вниз от корпуса 152 направлены два выступа 154, которые могут быть размещены с любой стороны основного корпуса 102 фиксатора 100.

[0078] На переднем крае крышки 150 имеется язычок 156, направленный в противоположную сторону от корпуса 152. Язычок 156 предназначен для расположения над центральным участком 130 на первой стороне по оси 104 фиксатора 100 между барашками 132.

[0079] Ниже представлено описание работы фиксирующего узла. Как показано на рис. 12, устройство предназначено для фиксации элемента защиты 50 на ковше 10. Первым действием является расположение элемента защиты 50 на режущей кромке 12 так, чтобы вырез для приема фиксатора 64 находился над выступом 20. Это показано на рис. 13.

[0080] Очевидно, что в этом положении к выступу 20, а именно к основной горизонтали 22, можно легко получить доступ через вырез для приема фиксатора 64, используя вход для приема фиксатора 76.

[0081] Как показано на рис. 14, фиксатор 100 опускают через вход для приема фиксатора 76, при этом его первый край 104 направлен в сторону выступа 20. Опускают до тех пор, пока вогнутая опорная поверхность 134 барашков 132 не упрется в скошенную верхнюю кромку 32 внутренней поверхности 30 основной горизонтали 22. Конечное положение показано на рис. 15 и 16.

[0082] Затем элемент защиты 50 можно переместить по ковшу 10 дальше, чтобы внутренняя стенка 58 элемента защиты 50 подошла к режущей кромке 12 ковша 10. После этого фиксатор 100 будет иметь возможность поворачиваться вокруг скошенной кромки 32 основной горизонтали 22. При этом изогнутая стенка 68 отодвигается от первой стороны 104 фиксатора 100. Элемент защиты 50 перемещают назад до тех пор, пока полость для промежуточной вставки 78 не достигнет промежуточной вставки 120 фиксатора 100. Это показано на рис. 17 и 18. Скошенная верхняя кромка 32 и внутренняя поверхность 30 основной горизонтали 22 служат в качестве поверхности поворота.

[0083] После этого фиксатор 100 имеет возможность полностью опуститься в вырез для приема фиксатора 64, как показано на рис. 19 и 20. Каждый барашек 132 фиксатора 100 находится между основной 22 и повернутой 26 горизонталями выступа 20. Центральный участок 130 фиксатора 100 проходит через зазор 28 выступа 20. Промежуточная вставка 120 фиксатора 100 располагается в полости для промежуточной вставки 78. Круглая головка 114 осевого удлинителя 112 прилегает к арочной стенке 74 сзади выреза для приема фиксатора 64. При этом вырез для инструмента 118 можно достигнуть через арочный канал 72.

[0084] Затем над фиксатором 100 помещают крышку 150, как показано на рис. 21, и вдавливают ее в выемки для крышки 82, чтобы она приняла нужное положение, как показано на рис. 22 и 23. При этом язычок 156, находится между центральным участком 130 фиксатора 100 и изогнутой стенкой 68 элемента защиты 50, а выступы 154 направлены вниз по бокам основного корпуса 102.

[0085] Вращать осевой удлинитель 112 фиксатора 100 можно с помощью инструмента, используя вырез для инструмента 118, доступ к которому обеспечивается через арочный канал 72. При вращении, круглая головка 114 перемещается в сторону от основного корпуса 102, что увеличивает эффективную осевую длину фиксатора 100. Наружная опорная поверхность 116 касается арочной стенки 74, а затем плотно к ней прилегает, при этом элемент защиты 50 поджимается в обратном направлении до тех пор, пока внутренняя стенка 58 элемента защиты 50 не будет плотно прилегать к режущей кромке 12 ковша 10. Очевидно, что фиксатор 100 оказывается в сжатом состоянии между опорной поверхностью ковша (внутренняя поверхность 30) и опорной поверхностью элемента защиты (арочная стенка 74).

[0086] Во время этого процесса затяжки, на изогнутую стенку 68 оказывается тянущее воздействие в обратном направлении над язычком 156 крышки 150. При этом язычок 156 сдавливается, переходит в сжатое состояние, в результате происходит создание активного участка, который поджимает фиксатор 100 к внутренней поверхности 14 ковша 10 и отжимает изогнутую стенку 68 от внутренней поверхности 14 ковша 10. При этом возникает момент, действующий вокруг режущей кромки 12, в результате чего нижняя часть хвостовика 56 элемента защиты 50 поджимается к внешней поверхности 16 ковша 10. Это показано на рис. 25.

[0087] Как показано на рис. 24 и 25, затяжка фиксатора 100 приводит к тому, что промежуточная вставка 120 и полость для промежуточной вставки 78 отходят в сторону от основного корпуса 102, создавая при этом небольшой зазор между ними.

[0088] На рис. 26 показан узел в полностью зафиксированном и затянутом состоянии.

[0089] Если элемент защиты 50 необходимо удалить с ковша 10, то осевой удлинитель 112 фиксатора 100 вращают в противоположном направлении для уменьшения осевой длины фиксатора 100. В процесс выполнения этой операции опорная поверхность 122 промежуточной вставки 120 становится расцепленной опорной поверхностью, воздействующей на выступы 80 полости для промежуточной вставки 78, которые становятся опорными поверхностями элемента защиты 50. Это показано на рис. 28. В тот же момент обратные поверхности 136 барашков 132 становятся опорными поверхностями при расцеплении, действующими на повернутые горизонтали 26 выступа 20, которые становятся опорными поверхностям ковша 10.

[0090] Очевидно, что при этом фиксатор 100 окажется в натянутом состоянии, что приведет к тому, что промежуточная вставка 120 будет поджимать элемент защиты 50 вперед, в противоположную сторону от режущей кромки 12.

[0091] Когда элемент защиты 50 будет отжат от режущей кромки 12, а фиксатор 100 будет возвращен в нейтральное и ослабленное состояние, как показано на рис. 29, крышку 150 можно будет легко удалить. Затем в арочный канал 72 можно вставить монтировку 180, как показано на рис. 30, и приподнять задний край фиксатора 100, чтобы можно было его удалить.

[0092] Очевидные для специалистов в данной области техники модификации и вариации считаются входящими в объем настоящего изобретения.

Группа изобретений относится к землеройным рабочим органам и элементам их крепления. Технический результат – надежность и долговечность системы крепления элементов защиты землеройного рабочего органа. Фиксирующий узел для прикрепления землеройного рабочего элемента к ковшу включает фиксатор с рабочей осью, поверхность поворота, выполненную на ковше и ориентированную в другую сторону от режущей кромки ковша, вырез для приема фиксатора. Вырез для приема фиксатора выполнен на землеройном рабочем элементе, имеет вход на наружной поверхности и выполнен вытянутым по оси. Вход имеет длину по оси меньшую, чем у самого выреза. Фиксатор выполнен с участком зацепления с ковшом и участком зацепления с землеройным рабочим элементом и с длиной по оси большей, чем у входа выреза для приема фиксатора. Кроме того, фиксирующий узел обеспечивает перемещение землеройного рабочего элемента относительно ковша между: первым положением, в котором фиксатор расположен таким образом, что участок зацепления с ковшом упирается в поверхность поворота ковша, а участок зацепления с землеройным рабочим элементом проходит через вход выреза для приема фиксатора, и вторым положением, в котором фиксатор располагается внутри выреза для приема фиксатора, при этом участок зацепления с ковшом упирается в поверхность поворота ковша, а участок зацепления с землеройным рабочим элементом упирается в опорную поверхность землеройного рабочего элемента. Конструкция фиксирующего узла позволяет фиксатору поворачиваться вокруг поверхности поворота ковша при перемещении землеройного рабочего элемента между его первым и вторым положениями. 7 н. и 16 з.п. ф-лы, 30 ил.

1. Фиксирующий узел для прикрепления землеройного рабочего элемента к ковшу, включающий фиксатор с рабочей осью, поверхность поворота, выполненную на ковше и ориентированную в другую сторону от режущей кромки ковша, вырез для приема фиксатора, выполненный на землеройном рабочем элементе, имеющий вход на наружной поверхности и выполненный вытянутым по оси, при этом вход имеет длину по оси меньшую, чем у самого выреза, при этом фиксатор выполнен с участком зацепления с ковшом и участком зацепления с землеройным рабочим элементом и с длиной по оси большей, чем у входа выреза для приема фиксатора, кроме того, фиксирующий узел обеспечивает перемещение землеройного рабочего элемента относительно ковша между:

первым положением, в котором фиксатор расположен таким образом, что участок зацепления с ковшом упирается в поверхность поворота ковша, а участок зацепления с землеройным рабочим элементом проходит через вход выреза для приема фиксатора; и

вторым положением, в котором фиксатор располагается внутри выреза для приема фиксатора, при этом участок зацепления с ковшом упирается в поверхность поворота ковша, а участок зацепления с землеройным рабочим элементом упирается в опорную поверхность землеройного рабочего элемента, при этом конструкция фиксирующего узла позволяет фиксатору поворачиваться вокруг поверхности поворота ковша при перемещении землеройного рабочего элемента между его первым и вторым положениями.

2. Фиксирующий узел по п. 1, в котором фиксатор выполнен с возможностью удлиняться в осевом направлении при переходе между расцепленным и зафиксированным положениями, при этом осевая длина фиксатора в зафиксированном положении больше, чем в расцепленном.

3. Фиксирующий узел по любому из пп. 1, 2, в котором фиксатор выполнен таким образом, что он плотно прилегает к поверхности поворота ковша и к опорной поверхности землеройного рабочего элемента, фиксируя ковш и землеройный рабочий элемент между собой.

4. Фиксирующий узел по любому из пп. 1-3, в котором фиксирующий узел включает упругий элемент с активным участком, который при эксплуатации расположен между изогнутой стенкой выреза для приема фиксатора и фиксатором, чтобы создавалось усилие на фиксатор, действующее в направлении от изогнутой стенки, а также усилие на верхнюю стенку, действующее в направлении от фиксатора, активный участок имеет сжимаемую конструкцию.

5. Фиксирующий узел для прикрепления землеройного рабочего элемента к ковшу, включающий фиксатор с рабочей осью, опорную поверхность, выполненную на ковше и направленную в сторону режущей кромки ковша, вырез для приема фиксатора, выполненный на землеройном рабочем элементе, выполненный с опорной поверхностью, обращенной в противоположную сторону от конца землеройного рабочего элемента, подверженного износу, при этом фиксатор выполнен с участком зацепления с ковшом и участком зацепления с землеройным рабочим элементом, расположенными на расстоянии друг от друга вдоль рабочей оси,

причем участок зацепления с ковшом при расцеплении имеет опорную поверхность, направленную в сторону участка зацепления с землеройным рабочим элементом, и участок зацепления с землеройным рабочим элементом, при расцеплении имеет опорную поверхность, направленную в сторону участка зацепления с ковшом, посредством чего при расцеплении фиксирующего узла длина фиксатора по рабочей оси уменьшена таким образом, что поверхность участка зацепления с ковшом, ставшая при расцеплении опорной, плотно прижата к опорной поверхности ковша, а поверхность участка зацепления с землеройным рабочим элементом, ставшая при расцеплении опорной, плотно прижата к опорной поверхности выреза для приема фиксатора.

6. Фиксирующий узел по п. 5, в котором участок зацепления землеройного рабочего элемента включает боковые выступы, направленные в стороны, на которых при расцеплении находится опорная поверхность.

7. Землеройный рабочий элемент, имеющий режущую кромку, включающий вырез для приема фиксатора, имеющий первый край вдоль оси, направленный в сторону режущей кромки, и второй край вдоль оси, расположенный на противоположной стороне от режущей кромки, длина по оси выреза для приема фиксатора ограничена первым и вторым краями вдоль оси;

вырез для приема фиксатора имеет вход на наружной поверхности, который имеет длину по оси меньшую, чем у выреза,

вырез для приема фиксатора включает переднюю поверхность, расположенную между первым краем выреза для приема фиксатора в осевом направлении и передней кромкой входа, передняя поверхность выполнена с наклоном в осевом направлении и имеет верхний участок, расположенный под углом от 20° до 40° по отношению к наружной поверхности.

8. Землеройный рабочий элемент по п. 7, в котором передняя поверхность землеройного рабочего элемента при эксплуатации расположена над выступом, закрепленным на ковше экскаватора.

9. Землеройный рабочий элемент по п. 7 или 8, в котором вырез землеройного рабочего элемента для приема фиксатора имеет опорную поверхность у второго края в осевом направлении, обращенную в сторону конца землеройного рабочего элемента, подвергающегося износу;

при этом опорная поверхность имеет уменьшенный поперечный размер относительно боковых стенок выреза для приема фиксатора.

10. Землеройный рабочий элемент по любому из пп. 7-9, в котором вырез для приема фиксатора включает участок для промежуточной вставки, имеющий размер в поперечном направлении больше расстояния между боковыми стенками выреза для приема фиксатора.

11. Ковш, выполненный с возможностью размещения по меньшей мере одного землеройного рабочего элемента, включающий выступ, предназначенный для соединения с землеройным элементом, и включающий поверхность поворота, ориентированную в противоположную сторону от кромки ковша, и опорную поверхность, ориентированную в сторону кромки ковша, при этом опорная поверхность находится дальше от кромки ковша, чем поверхность поворота ковша.

12. Ковш, выполненный с возможностью размещения по меньшей мере одного землеройного рабочего элемента, имеющий режущую кромку и включающий выступ, предназначенный для соединения с землеройным элементом,

при этом выступ имеет первый горизонтальный участок, параллельный режущей кромке, и по меньшей мере один второй горизонтальный участок, параллельный первому горизонтальному участку и расположенный на расстоянии от первого горизонтального участка в перпендикулярном направлении от режущей кромки.

13. Ковш по п. 12, в котором выступ ковша включает два вторых горизонтальных участка, ориентированных в одном направлении и с зазором между ними.

14. Ковш по п. 13, в котором зазор имеет размер от 25% до 50% от длины первого горизонтального участка.

15. Фиксатор для крепления землеройного рабочего элемента к ковшу, имеющий рабочую ось, участок зацепления с ковшом и участок зацепления с землеройным рабочим элементом, расположенными на расстоянии один от другого вдоль рабочей оси,

при этом участок зацепления с ковшом включает вогнутую опорную поверхность, ориентированную в противоположную сторону от фиксатора, и выпуклую ответную поверхность, направленную в сторону участка зацепления с землеройным рабочим элементом.

16. Фиксатор по п. 15, в котором фиксатор включает основной корпус с узким участком, ширина которого меньше, чем ширина участка зацепления с ковшом.

17. Фиксатор по п. 16, в котором узкий участок располагается между участком зацепления с ковшом и боковыми стенками основного корпуса.

18. Фиксатор по любому из пп. 15-17, в котором участок для зацепления с землеройным рабочим элементом включает осевое удлинение с наружной опорной поверхностью.

19. Фиксатор по п. 18, в котором наружная опорная поверхность фиксатора имеет круглую форму.

20. Фиксатор по любому из пп. 15-19, в котором участок для зацепления с землеройным рабочим элементом при расцеплении включает опорную поверхность, ориентированную в сторону участка зацепления с ковшом.

21. Фиксатор по п. 20, в котором участок для зацепления с землеройным рабочим элементом включает боковые выступы, направленные в стороны, на которых при расцеплении находится опорная поверхность.

22. Способ фиксации землеройного рабочего элемента к ковшу, где

ковш включает поверхность поворота, ориентированную в другую сторону от режущей кромки ковша;

землеройный рабочий элемент включает вырез для приема фиксатора, имеющий вход на наружной поверхности и выполненный вытянутым по оси, при этом вход имеет длину по оси меньшую, чем у самого выреза,

при этом способ включает этап размещения землеройного рабочего элемента на кромке ковша; перемещения землеройного рабочего элемента назад до тех пор, пока вырез для приема фиксатора не окажется над поверхностью поворота; вставки фиксатора во вход выреза для приема фиксатора до тех пор, пока участок зацепления фиксатора с ковшом не упрется в поверхность поворота; перемещения землеройного рабочего элемента назад до тех пор, пока у фиксатора не появится возможность поворачиваться вокруг поверхности поворота, и он не окажется полностью внутри выреза для приема фиксатора, а также затягивания фиксатора до такой степени, чтобы участок зацепления фиксатора с землеройным рабочим элементом плотно прилегал к опорной поверхности землеройного рабочего элемента.

23. Способ фиксации землеройного рабочего элемента к ковшу по п. 22, в котором способ включает дополнительный этап после поворота фиксатора и перед его затяжкой, дополнительный этап заключается в размещении упругого элемента внутри выреза для приема фиксатора таким образом, чтобы активный участок упругого элемента был расположен между фиксатором и передней поверхностью выреза для приема фиксатора и был сжат при затягивании фиксатора.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| КРЕПЕЖНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ИЗНАШИВАЕМОГО ИЛИ ЗАЩИТНОГО ЭЛЕМЕНТА К КОВШУ ЗЕМЛЕРОЙНОЙ МАШИНЫ И СООТВЕТСТВУЮЩАЯ СИСТЕМА КРЕПЛЕНИЯ И СПОСОБ | 2016 |

|

RU2705632C1 |

| РЕАКТИВНЫЙ ДВИЖИТЕЛЬ ДЛЯ СУДОВ И ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1927 |

|

SU29750A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 7472503 B2, 06.01.2009 | |||

| US 8438760 B2, 14.05.2013. | |||

Авторы

Даты

2024-11-05—Публикация

2021-02-04—Подача