ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

В настоящей заявке испрашивается приоритет и преимущества китайской патентной заявки № 202010718136.1 под названием «Плунжерный насос и насосная станция», поданной в Национальное управление интеллектуальной собственности Китая 23 июля 2020 г., полное содержание которой представлено в настоящем документе посредством ссылки.

ПРЕДМЕТ ИЗОБРЕТЕНИЯ

Раскрываемый в настоящем документе предмет изобретения относится к насосной станции для эмульсий, а именно к пятиплунжерному насосу для эмульсий и насосной станции.

ИСХОДНЫЕ ДАННЫЕ

Насосные станции для эмульсий являются необходимым и ответственным оборудованием для полностью механизированных очистных забоев угольных шахт, которые подают гидравлическую энергию для гидравлических крепей забоев и являются ключевым элементом гидравлической системы для всего забоя. В последние годы, в связи с повышением количества забоев с большой высотой очистного пространства при выемке горизонтальной жилы в Китае, стали предъявляться более жесткие требования к надежности насосных станций для эмульсий в целях удовлетворения требований высокого сопротивления крепи и высокого рабочего сопротивления гидравлических крепей с большой высотой очистного пространства при выемке горизонтальной жилы, а также требований быстрого перемещения и безопасной опоры.

В настоящее время насосы для эмульсий обычно представляют собой эмульсионные насосы с большим расходом в исполнении с пятью или семью плунжерами, преимуществами которых являются высокий КПД трансмиссии, устойчивая опора, небольшая продольная сила зубчатой передачи и компактная конструкция широкого применения.

Из уровня техники известен CN 205605419 U (28.09.2016) плунжерный насос, содержащий картер в сборе с главным приводным двигателем для передачи мощности и головку насоса в сборе, выполненную с возможностью перекачивания эмульсии в ней и узел преобразования гидравлической энергии в сборе, выполненный с возможностью преобразования механической силы главного приводного двигателя в гидравлическую силу насоса.

Наиболее близким аналогом является плунжерный насос (CN 210769168U, 16.06.20), содержащий картер в сборе с главным приводным двигателем для передачи мощности, головку насоса в сборе, выполненную с возможностью перекачивания эмульсии в ней, и узел преобразования гидравлической энергии в сборе, смонтированный между картером в сборе и головкой насоса в сборе и выполненный с возможностью преобразования механической силы главного приводного двигателя в гидравлическую силу насоса, при этом в состав головки насоса в сборе входит корпус головки насоса в сборе с камерой, клапан всасывания жидкости в сборе, клапан слива жидкости в сборе и изолирующая втулка, отделяющая клапан всасывания жидкости в сборе от клапана слива жидкости в сборе, при этом камера состоит из участка крепления корпуса клапана всасывания жидкости для монтажа клапана всасывания жидкости в сборе, участка монтажа корпуса клапана слива жидкости для монтажа клапана слива жидкости в сборе и камеры всасывания жидкости на нижней стороне монтажной части корпуса клапана всасывания жидкости, а камера всасывания жидкости соединена с устройством подачи эмульсии через трубопровод.

Однако, в материалах, использованных при экспертизе заявки, сердечник клапана всасывания жидкости в сборе и клапана слива жидкости в сборе в корпусе головки насоса плунжерного насоса монтируются с обеих сторон корпуса головки насоса, поэтому при замене цоколя клапана всасывания жидкости, сердечника клапана всасывания жидкости, цоколя клапана слива жидкости и сердечника клапана слива жидкости, такие детали, как приемная трубка, всасывающая камера и т.п., необходимо демонтировать, что приводит к плохой работоспособности, длительному времени обслуживания и высоким затратам на техническое обслуживание. Кроме того, в плунжерном насосе, указанном в материалах, использованных из предшествующего уровня техники, гнездо для установки возвратной пружины для сердечника клапана всасывания жидкости, как правило, располагается в нижней части сердечника клапана слива жидкости. С одной стороны, увеличивается масса сердечника клапана слива жидкости, а инерционная сила повышается; с другой стороны, поток жидкости под высоким давлением оказывает воздействие на сердечник клапана всасывания жидкости и сердечник клапана слива жидкости, которые подвергаются воздействию большой силы с одной стороны, а когда сердечник клапана поднимается или опускается, направляющие части подвергаются внецентренному износу, в свою очередь уплотнительные кольцевые поверхности подвергаются эксцентричному износу, что сказывается на сроке службы. Корпус головки насоса и камера всасывания данного плунжерного насоса представляют собой две независимые друг от друга части, а при их установке необходимо предусмотреть удлиненное установочное отверстие во всасывающей коробке; две части собираются или разбираются с помощью длинного винта, что приводит к более высоким затратам на производство и сборку.

Кроме того, современные методы мониторинга насосных станций в основном включают контроль за состоянием трансмиссионного масла в картере (контроль температуры масла, контроль давления масла, контроль уровня масла), контроль давления воды в гидравлической части и контроль температуры двигателя. Некоторые патенты также предусматривают контроль вибрации и количества масла в механическом оборудовании. Однако из-за ограниченного пространства для монтажа и воздействия передаваемых сигналов датчики обычно устанавливаются снаружи насосных станций. В настоящее время отсутствует мониторинг встроенных прецизионных компонентов сердечника, таких как сердечники клапана всасывания и слива на гидравлической части насосной станции.

ВЫВОДЫ

Первая техническая проблема, решаемая раскрытием настоящего предмета изобретения, заключается в том, что необоснованная конструкция существующего плунжерного насоса приводит к длительной и трудоемкой разборке и сборке головки насоса.

Раскрытие настоящего предмета изобретения обеспечивает появление следующих технических решений, направленных на решение вышеуказанной технической проблемы.

В состав плунжерного насоса входит: узел картера с возможностью подключения к главному приводному двигателю для передаваемой мощности; головка насоса в сборе, предусматривающая возможность перекачивания эмульсии; узел преобразования гидравлической энергии, встроенный между узлом картера и головкой насоса в сборе в исполнении с возможностью преобразования механической энергии картера в гидравлическую энергию головки насоса в сборе. В состав головки насоса в сборе входит: головка насоса с камерой; узел клапана всасывания жидкости, узел клапана слива жидкости и разделительная втулка, отделяющая узел клапана всасывания жидкости от узла клапана слива жидкости, которые расположены в камере. В состав камеры входит элемент крепления корпуса клапана всасывания жидкости для монтажа клапана всасывания жидкости в сборе, монтажный элемент разделительной втулки для монтажа разделительной втулки, монтажный элемент корпуса клапана слива жидкости для монтажа клапана слива жидкости в сборе и камеры всасывания жидкости на нижней стороне монтажного элемента корпуса клапана всасывания жидкости. Камера всасывания жидкости соединяется трубопроводом с устройством подачи эмульсии. Монтажный элемент корпуса клапана слива жидкости переходит в монтажный элемент разделительной втулки через ступенчатую поверхность; диаметр отверстия монтажного элемента корпуса клапана слива жидкости больше диаметра отверстия монтажного элемента изолирующей втулки; диаметр отверстия монтажного элемента разделительной втулки больше или равен диаметру отверстия монтажного элемента корпуса клапана всасывания жидкости.

В некоторых вариантах исполнения настоящего предмета изобретения в состав узла клапана всасывания жидкости входит: корпус клапана всасывания жидкости, состоящий из первой сопрягаемой поверхности; сердечник клапана всасывания жидкости, выполненный с возможностью скольжения в корпусе со второй сопрягаемой поверхностью, соединенной с первой сопрягаемой поверхностью, при этом первая сопрягаемая поверхность и вторая сопрягаемая поверхность выполнены в виде конических поверхностей.

В некоторых вариантах исполнения настоящего предмета изобретения в состав клапана для всасывания жидкости в сборе дополнительно входит: монтажное седло с первой возвратной пружиной, расположенное на нижней стороне корпуса клапана всасывания жидкости, при этом монтажное седло с первой возвратной пружиной установлено над сердечником клапана; а первая возвратная пружина находится между корпусом клапана всасывания жидкости и монтажным седлом с возвратной пружиной.

В некоторых вариантах исполнения настоящего предмета изобретения в состав корпуса клапана всасывания жидкости входит: корпус внешней втулки, наружная стенка корпуса внешней втулки, герметично соединенная с монтажным элементом корпуса клапана всасывания жидкости, сторона внутренней стенки корпуса наружной втулки, корпус втулки, включающий в себя первую сопрягаемую поверхность; корпус внутренней втулки, соединенный с корпусом внешней втулки через переходник, при этом внутренняя стенка корпуса внутренней втулки соединена скользящим соединением с сердечником клапана всасывания жидкости.

В некоторых вариантах исполнения настоящего предмета изобретения в состав сердечника клапана всасывания жидкости входит: головка сердечника клапана, со второй сопрягаемой поверхностью; стержень сердечника клапана соединенного с возможностью скольжения внутри корпуса внутренней втулки клапана всасывания жидкости.

В некоторых вариантах исполнения настоящего предмета изобретения в состав корпуса клапана всасывания жидкости входит монтажная часть датчика давления для монтажа датчика давления в нижней части корпуса клапана всасывания жидкости, а датчик давления выполнен с возможностью выявления силы удара во время движения сердечника клапана всасывания жидкости.

В некоторых вариантах исполнения настоящего предмета изобретения в состав клапана слива жидкости в сборе входит: корпус выпускного клапана, включающий в себя третью сопрягаемую поверхность; сердечник клапана слива жидкости, соединенный с возможностью скольжения с корпусом клапана слива жидкости с четвертой сопрягаемой поверхностью, соединенную с третьей сопрягаемой поверхностью, в которой третья сопрягаемая поверхность и четвертая сопрягаемая поверхность выполнены в виде конических поверхностей; упор сердечника клапана слива жидкости между корпусом клапана слива жидкости и верхней торцевой поверхностью корпуса головки насоса; вторая возвратная пружина, первый конец которой закреплен на сердечнике клапана слива жидкости, а второй конец упирается в упор сердечника клапана слива жидкости.

В некоторых вариантах исполнения настоящего предмета изобретения блокирующая крышка камеры слива жидкости находится на верхней стороне корпуса головки насоса и сконфигурирована таким образом, чтобы блокировать верхнее отверстие камеры, а блокирующая крышка камеры слива жидкости прижимается к упору сердечника клапана слива жидкости и соединена с корпусом головки насоса винтом.

В некоторых вариантах исполнения настоящего предмета изобретения блокирующая крышка слива жидкости и упор сердечника клапана слива жидкости имеют сквозные отверстия, сообщенные друг с другом в направлении сверху вниз, сердечник клапана слива жидкости оснащен резьбовым отверстием; магнитострикционный датчик установлен на блокирующей крышке камеры слива жидкости, а телескопический шток магнитострикционного датчика имеет жесткое соединение с сердечником клапана слива жидкости.

В некоторых вариантах исполнения настоящего предмета изобретения корпус головки насоса имеет первое сквозное отверстие и второе сквозное отверстие, соосно расположенные в радиальном направлении в области установки разделительной втулки; первое сквозное отверстие связано с узлом гидравлического преобразователя; антиротационный элемент для предотвращения вращения разделительной втулки и упор для фиксации антиротационного элемента находятся во втором сквозном отверстии.

В некоторых вариантах исполнения настоящего предмета изобретения упор имеет сквозное отверстие в середине упора; антиротационный элемент имеет монтажное отверстие для монтажа датчика вибрации, а датчик вибрации предусматривает возможность обнаружения вибрации корпуса головки насоса.

В некоторых вариантах исполнения настоящего предмета изобретения в состав узла гидравлического преобразователя входит: корпус гидравлического преобразователя, жестко соединенный с внешней стороной корпуса головки насоса у первого сквозного отверстия; плунжер, установленный с возможностью скольжения внутри корпуса гидравлического преобразователя, при этом его первый конец установлен в картере в сборе, а второй конец - в первом сквозном отверстии.

В некоторых вариантах исполнения настоящего предмета изобретения в состав картера в сборе входит корпус картера, в котором установлены по меньшей мере одна зубчатая пара и кривошипно-ползунный механизм; входная шестерня зубчатой пары соединена с выходным валом двигателя главного привода, коленчатый вал кривошипно-ползунного механизма соединен с выходной шестерней зубчатой пары, а ползун кривошипно-ползунного механизма соединен с плунжером. На торце ползуна выполнено монтажное отверстие, в которое встроена армирующая втулка; плунжер через резьбовое соединение соединен с армирующей втулкой; а между ползуном и торцевой поверхностью плунжера расположена защитная пластина, закрепленная между ползуном и торцевой поверхностью плунжера.

В состав настоящего предмета изобретения входит насосная станция, содержащая основание, плунжерный насос и главный приводной двигатель расположенный на основании, при этом главный приводной двигатель предусмотрен для приведения в действие вышеупомянутого плунжерного насоса в настоящем предмете изобретения. В некоторых вариантах исполнения настоящего изобретения насосная станция дополнительно оснащена системой смазки, предназначенной для смазки компонентов картера в сборе. В состав системы смазки входит: устройство подачи смазочного масла и устройство охлаждения. Устройство подачи смазочного масла состоит из насоса смазочного масла, приводного двигателя насоса смазочного масла и емкости смазочного масла. Устройство охлаждения состоит из: емкости охлаждающей жидкости, в котором входное отверстие емкости охлаждающей жидкости связано с насосом смазочного масла, а выходное отверстие емкости охлаждающей жидкости связано с каждым местом смазки картера; эмульсионного трубопровода в емкости охлаждающей жидкости, в котором эмульсионный трубопровод связан с узлом головки насоса и предназначен для охлаждения смазочного масла в емкости охлаждающей жидкости.

По сравнению с предшествующими материалами, использованными при экспертизе заявки, технические решения для настоящего предмета изобретения, имеют следующие технические эффекты.

Для плунжерного насоса в настоящем предмете изобретения в камере внутри корпуса головки насоса монтажный элемент корпуса клапана слива жидкости переходит в монтажный элемент разделительной втулки через ступенчатую поверхность, диаметр отверстия монтажного элемента корпуса клапана слива жидкости больше диаметра монтажного элемента разделительной втулки, диаметр отверстия монтажного элемента разделительной втулки больше или равен диаметру монтажного элемента корпуса клапана всасывания жидкости. Следовательно, узел сердечника клапана всасывания жидкости, изолирующая втулка и сердечник клапана слива жидкости в сборе можно смонтировать с одной стороны корпуса крышки насоса, и по сравнению с предшествующим предметом изобретения монтаж и демонтаж более удобны и занимают меньше времени. Между тем, в настоящем предмете изобретения камера всасывания жидкости смонтирована непосредственно в корпусе головки насоса, поэтому отсутствует необходимость в дополнительной подготовке и монтаже какой-либо камеры всасывания жидкости, а требуется только более тонкая блокирующая пластина для блокировки нижнего отверстия, что обуславливает низкую стоимость производства, а также простоту и удобство монтажа.

Кроме того, в плунжерном насосе согласно предмету настоящего изобретения датчик давления, магнитострикционный датчик и датчик вибрации встроены в плунжерный насос, что позволяет отслеживать силу удара, рабочий ход и вибрацию насосной станции за счет чего формируется новая схема контроля и средства анализа рабочего состояния насосной станции.

Кроме того, в насосной станции в соответствии с предметом настоящего изобретения принят наружный режим охлаждения плунжерного насоса, а для привода двигателя может использоваться насос смазочного масла с меньшей мощностью, что решает проблемы большого сопротивления потоку масла и низкой эффективности охлаждения существующего охладителя, расположенного в камере всасывания жидкости, при этом стоимость данного нововведения является низкой, а небольшой размер двигателя более удобен для монтажа и обслуживания в узком месте.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты раскрытия настоящего предмета изобретения будут подробно описаны ниже со ссылкой на прилагаемые чертежи, которые помогут понять цели и преимущества раскрытия настоящего предмета изобретения, а именно:

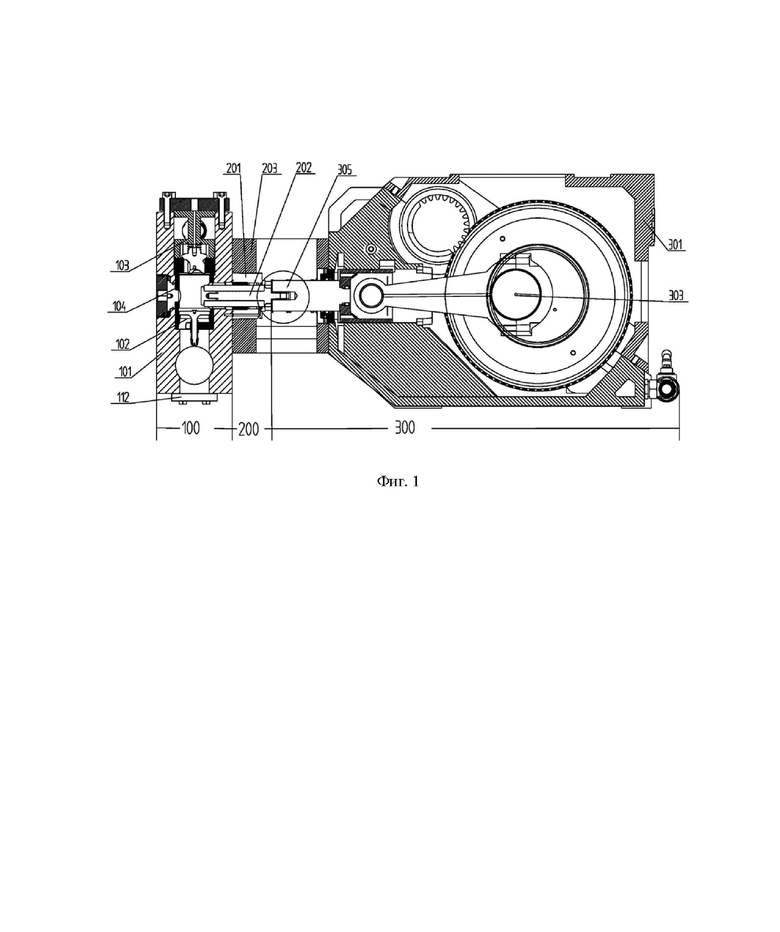

На Рис. 1 представлен вид в плане конкретного варианта исполнения плунжерного насоса в соответствии с раскрытием настоящего предмета изобретения;

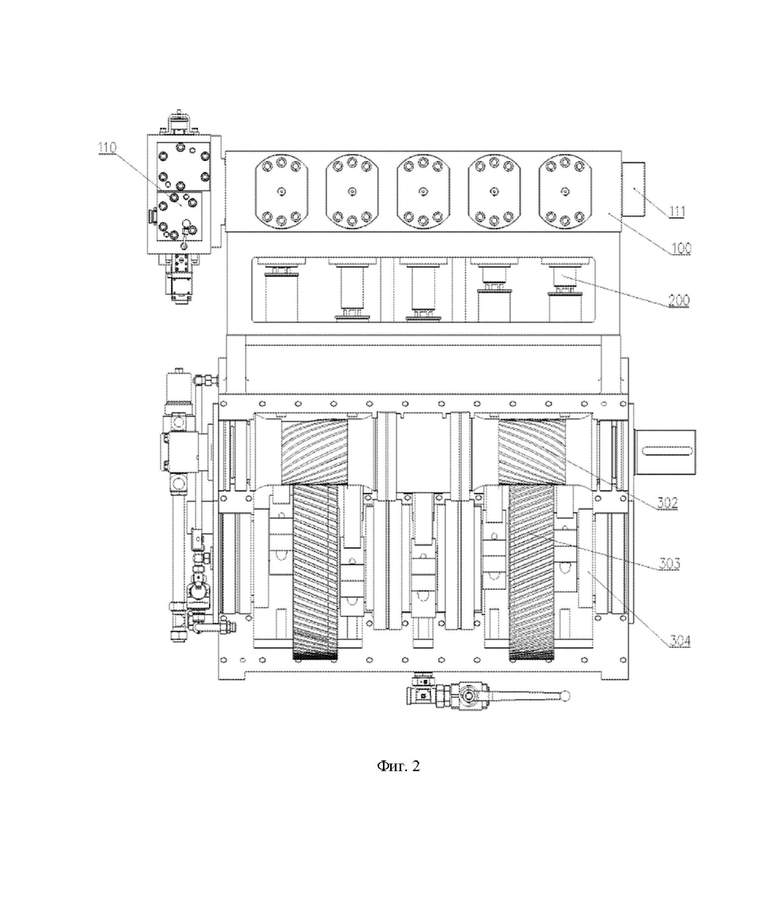

На Рис. 2 представлена структурная схема конкретного варианта исполнения плунжерного насоса в соответствии с раскрытием настоящего предмета изобретения;

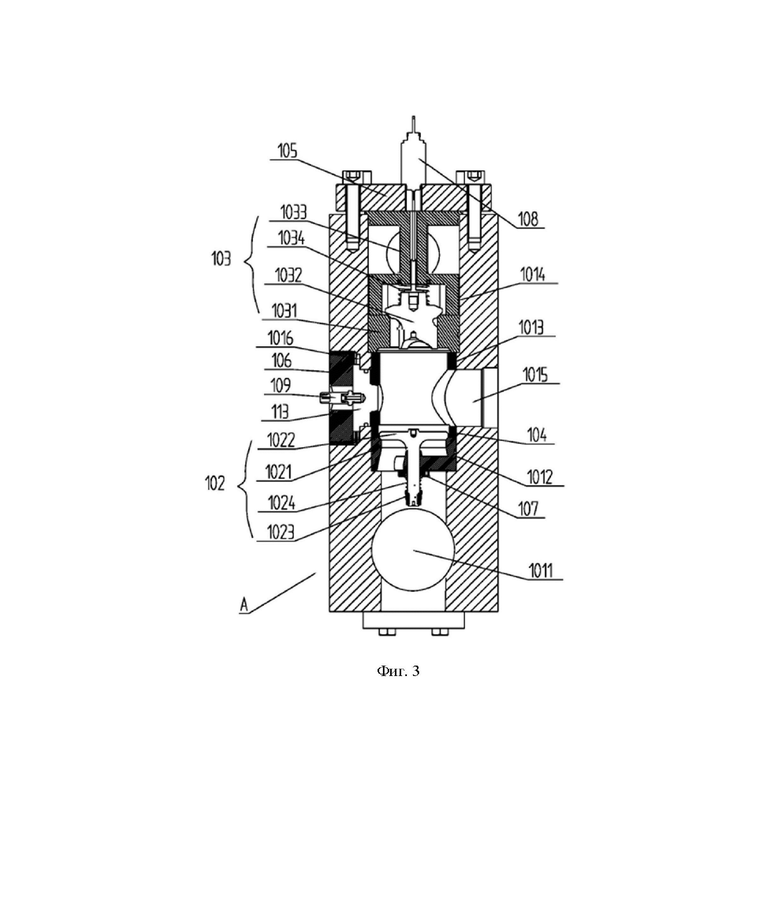

На Рис. 3 представлен вид узла головки плунжера плунжерного насоса в плане в соответствии с раскрытием настоящего предмета изобретения;

На Рис. 4 представлен частичный схематический вид, иллюстрирующий связь между плунжером и ползуном в плунжерном насосе в соответствии с раскрытием настоящего предмета изобретения;

На Рис. 5 представлена структурная схема корпуса клапана всасывания жидкости в плунжерном насосе в соответствии с раскрытием настоящего предмета изобретения;

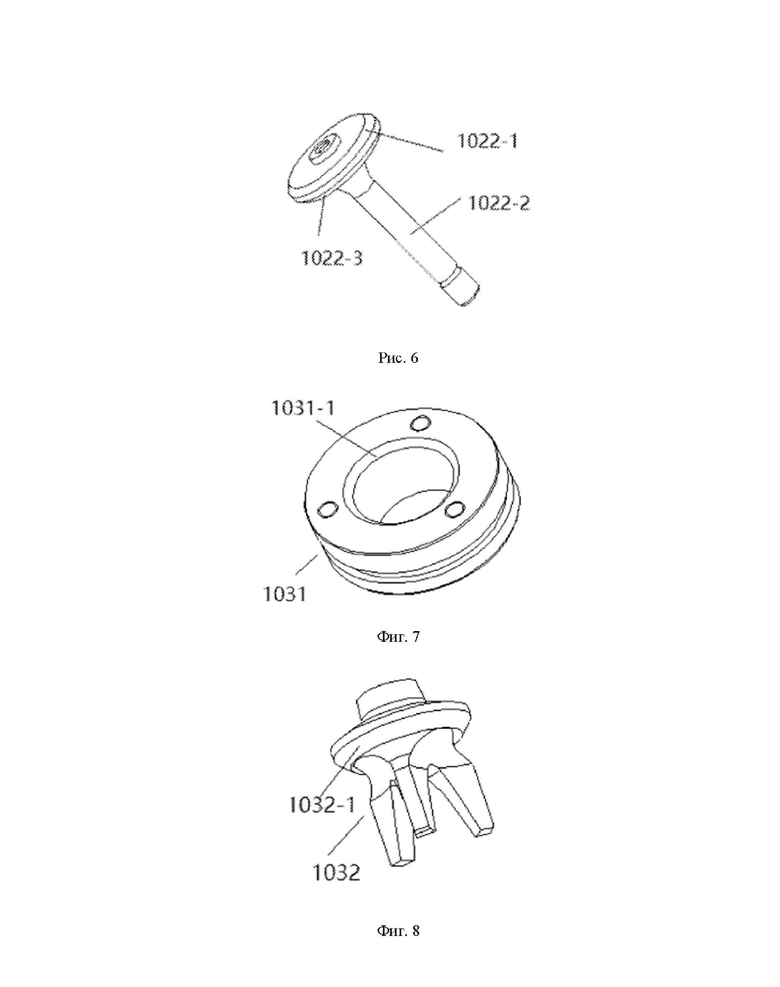

На Рис. 6 представлена структурная схема сердечника клапана всасывания жидкости в плунжерном насосе в соответствии с раскрытием настоящего предмета изобретения;

На Рис. 7 представлена структурная схема корпуса клапана слива жидкости в плунжерном насосе в соответствии с раскрытием настоящего предмета изобретения;

На Рис. 8 представлена структурная схема сердечника клапана слива жидкости в плунжерном насосе в соответствии с раскрытием настоящего предмета изобретения;

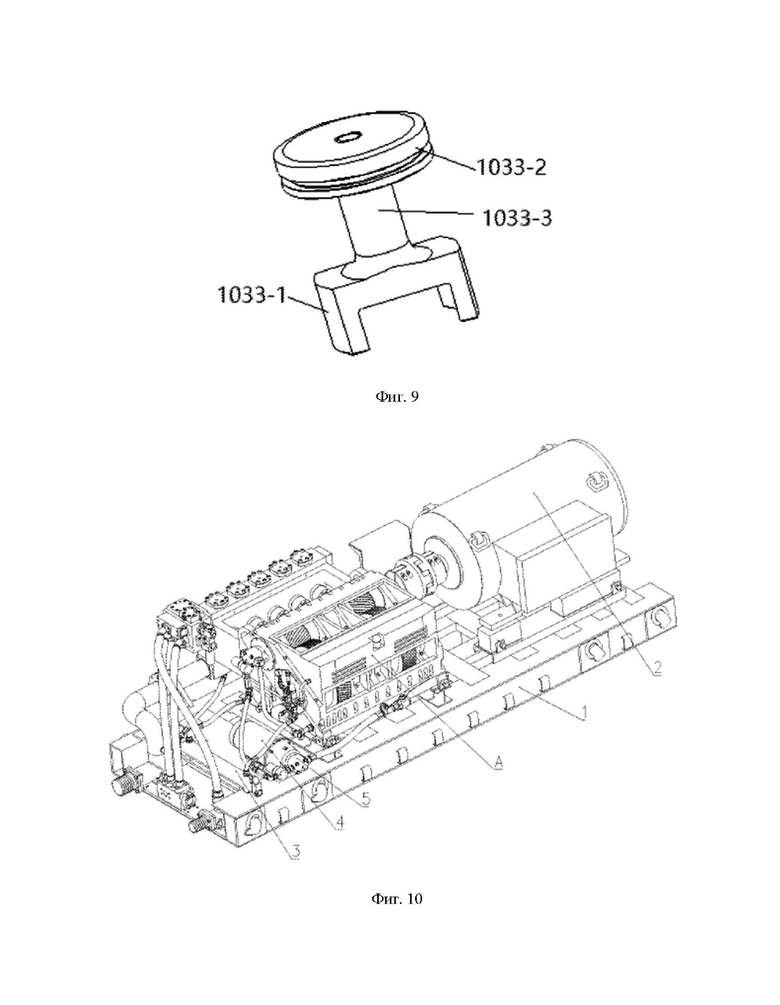

На Рис. 9 представлена структурная схема запорного элемента сердечника клапана слива жидкости в плунжерном насосе в соответствии с раскрытием настоящего предмета изобретения;

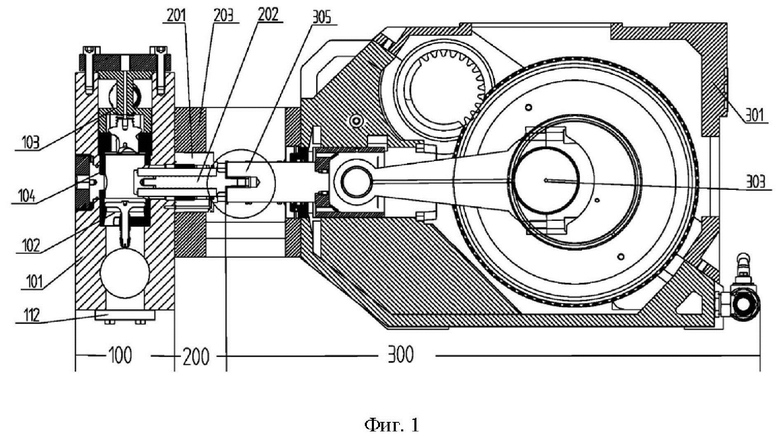

На Рис. 10 представлена структурная схема конкретного варианта осуществления насосной станции в соответствии с раскрытием настоящего предмета изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Технические решения раскрытия настоящего предмета изобретения будут четко и подробно описаны ниже с указанием ссылки на чертежи. Очевидно, что описанные варианты исполнения представляют собой лишь некоторые варианты исполнения предмета изобретения, раскрываемого в настоящем документе. На основе вариантов исполнения предмета изобретения, раскрываемого в настоящем документе, все другие варианты исполнения, разработанные специалистами в данной области, попадают в объем настоящего раскрытия. Кроме того, описанные ниже технические особенности, задействованные в различных вариантах исполнения настоящего изобретения, можно комбинировать друг с другом, если они не противоречат друг другу.

На рис. 1 и рис. 2 показан конкретный вариант исполнения плунжерного насоса в соответствии с настоящим изобретением, плунжерный насос в этом варианте исполнения представляет собой пятиплунжерный эмульсионный насос. Плунжерный насос А состоит из трех частей. Первая часть представляет собой картер в сборе 300, с главным приводным двигателем для передачи мощности; вторая часть представляет собой головку насоса в сборе 100, выполненную с возможностью перекачивания эмульсии; третья часть представляет собой узел преобразования в гидравлическую энергию 200, выполненный с возможностью преобразования механической энергии картера в гидравлическую энергию головки насоса в сборе 100. Одна сторона узла преобразования в гидравлическую энергию 200 соединена с узлом картера 300, а другая сторона узла преобразования в гидравлическую энергию 200 соединена с головкой насоса в сборе 100.

Конструкции вышеперечисленных трех частей и способы их соединения будут описаны ниже.

<Головка насоса в сборе 100>

Как показано на Рис.3, в состав головки насоса в сборе 100 входит: корпус головки насоса 101; клапан всасывания жидкости в сборе 102, клапан слива жидкости в сборе 103, разделительная втулка 104, выполненная с возможностью разделения клапана всасывания жидкости в сборе 102 от клапана слива жидкости в сборе 103, клапана всасывания жидкости в сборе 102, клапан слива жидкости 103 и разделительная втулка 104 полностью находятся внутри корпуса головки насоса 101; блокирующая пластина камеры всасывания жидкости 112, выполненная с возможностью блокировки нижнего отверстия корпуса головки насоса 101; крышка, блокирующая камеру слива жидкости, 105, выполнена с возможностью блокировки верхнего отверстия корпуса головки насоса 101.

Корпус головки насоса 101 содержит камеру с верхним и нижним отверстиями. В состав камеры входит: монтажный элемент крепления корпуса клапана всасывания жидкости 1012 для монтажа клапана всасывания жидкости в сборе 102; монтажный элемент крепления разделительной втулки 1013 для монтажа разделительной втулки 104; монтажный элемент корпуса клапана слива жидкости 1014 для монтажа клапана слива жидкости в сборе 103; и камера всасывания жидкости 1011 на нижней стороне клапана всасывания жидкости в сборе 102, в которой камера всасывания жидкости 1011 связана с устройством подачи эмульсии (не показано) через трубопровод.

Для облегчения монтажа различных компонентов переход между монтажным элементом корпуса клапана слива жидкости 1014 и монтажной частью разделительной втулки 1013 достигается посредством ступенчатой поверхности; диаметр отверстия монтажного элемента корпуса клапана слива жидкости 1014 больше диаметра отверстия монтажного элемента разделительной втулки 1013; диаметр отверстия монтажного элемента разделительной втулки 1013 больше или равен диаметру отверстия монтажного элемента корпуса клапана всасывания жидкости 1012. Таким образом, когда клапан всасывания жидкости в сборе 102, клапан слива жидкости в сборе 103 и разделительная втулка 104 установлены, клапан всасывания жидкости 102 может легко входить в монтажный элемент корпуса клапана всасывания жидкости 1012 через монтажный элемент корпуса клапана слива жидкости 1014 и монтажный элемент разделительной втулки 1013; разделительная втулка 104 входит в монтажный элемент разделительной втулки 1013 после прохождения через монтажный элемент корпуса клапана всасывания жидкости 1014; затем монтируется клапан слива жидкости в сборе 103. В результате этого, клапан всасывания жидкости в сборе 102, клапан слива жидкости в сборе 103 и разделительную втулку 104 можно монтировать и демонтировать через верхнее отверстие камеры.

Поскольку клапан всасывания жидкости в сборе 102, клапан слива жидкости в сборе 103 и разделительная втулка 104 смонтированы с одной стороны, компоненты можно снять, просто открыв верхний край корпуса головки насоса101, когда компоненты головки насоса необходимо отремонтировать. Между тем, поскольку клапан всасывания жидкости в сборе 102, клапан слива жидкости в сборе 103 и разделительная втулка 104 установлены с одной стороны, можно легко гарантировать осевую посадку различных компонентов, а взаимное влияние, вызванное ненадлежащей стыковой положения в случае монтажа с обеих сторон, можно избежать.

Между тем, камера всасывания жидкости сформирована непосредственно внутри корпуса головки насоса 101, что позволяет избежать проблем, связанных с высокой стоимостью изготовления, продолжительной и трудоемкой сборкой из-за разъемного соединения между элементом всасывания жидкости и корпусом головки насоса 101.

Кроме того, в раскрытии настоящего предмета изобретения клапан всасывания жидкости в сборе 102 и клапан слива жидкости в сборе 103 изолированы разделительной втулкой 104 и являются конструктивно независимыми, что может предотвратить воздействие потока жидкости на сердечник клапана всасывания жидкости и сердечник клапана слива жидкости в процессе всасывания и нагнетания жидкости, особенно в процессе нагнетания жидкости под высоким давлением. Кроме того, отсутствует проблема одностороннего напряжения, таким образом не происходит эксцентричного износа направляющих деталей во время открытия или закрытия сердечника клапана, и, в свою очередь, уплотнительные кольцеобразные поверхности не подвергаются эксцентричному износу и имеют более длительный срок службы.

В частности, камера всасывания жидкости 1011 имеет исполнение в виде сферической камеры, а диаметр сферической камеры больше, чем диаметры других частей камеры, чтобы обеспечить попадание достаточного количества эмульсии в камеру на верхней стороне сердечника клапана всасывания жидкости во время всасывания.

Элементы и конструкции клапана всасывания жидкости в сборе 102, клапана слива жидкости в сборе 103 и разделительной втулки 104 будут описаны ниже.

<Клапан всасывания жидкости в сборе 102>

Как показано на Рис. 3, клапан всасывания жидкости в сборе 102 состоит из корпуса клапана всасывания жидкости 1021, сердечника клапана всасывания жидкости 1022, монтажного седла возвратной пружины 1023 на нижней стороне корпуса клапана всасывания жидкости 1021 и первой возвратной пружины 1024.

Сердечник клапана всасывания жидкости 1022 скользит вверх и вниз вдоль корпуса клапана всасывания жидкости 1021 под действием гидравлической силы, первая возвратная пружина 1024 используется для придания направленной вниз силы упругости на сердечник клапана всасывания жидкости 1022 и блокировки открытия отверстия корпуса клапана всасывания жидкости 1021. Монтажное седло возвратной пружины 1023 смонтировано на нижней стороне корпуса клапана всасывания жидкости 1021. По сравнению с материалами, использованными при экспертизе заявки, нижняя сторона сердечника клапана слива жидкости выполнена с пружинным монтажным седлом для возврата сердечника клапана всасывания жидкости 1022 в исходное положение. Когда сердечник клапана всасывания жидкости 1022 возвращается в исходное положение, он не подвергается воздействию сердечника клапана слива жидкости, сердечник клапана всасывания жидкости имеет надежное закрытие клапана, испытывает меньшее воздействие и имеет более длительный срок службы.

В частности, монтажное седло возвратной пружины 1023 монтируется на сердечник клапана всасывания жидкости 1022, а монтажное седло возвратной пружины 1023 и сердечник клапана всасывания жидкости 1022 могут крепиться с помощью винтов или посадки с натягом. Монтажное седло возвратной пружины 1023 установлено на сердечнике клапана всасывания жидкости 1022, чтобы сделать клапан всасывания жидкости в сборе 102 полностью независимым от клапана слива жидкости в сборе 103, что позволяет удобнее выполнять монтажные и демонтажные работы.

В частности, корпус клапана всасывания жидкости 1021 входит в зазор с корпусом головки насоса 102, а уплотнительное соединение реализовано с помощью уплотнительного кольца для удобства монтажа корпуса клапана всасывания жидкости 1021. В частности, тип уплотнительного соединения между корпусом клапана всасывания жидкости 1021 и монтажным элементом корпуса клапана всасывания жидкости 1012, предпочтительно, имеет канавку уплотнения на внешней стороне корпуса клапана всасывания жидкости 1021, а овальное уплотнительное кольцо и два уплотнительных стопорных кольца расположены в канавке уплотнения, а два уплотнительных стопорных кольца расположены на верхней и нижней сторонах овального уплотнительного кольца соответственно. Из-за высокого давления жидкости в эмульсионном насосе уплотнительные кольца из полиоксиметилена спроектированы с обеих сторон овального уплотнительного стопорного кольца для предотвращения повреждения эмульсией, подаваемой под высоким давлением.

В частности, как показано на Рис. 5, корпус клапана всасывания жидкости 1021 состоит из: внешней втулки 1021-1, внутренней втулки 1021-2 и переходника 1021-3, соединяющего внутреннюю втулку 1021-2 и внешнюю втулку 1021-1.

Наружная стенка наружной втулки 1021-1 герметично соединена с монтажным элементом 1012 корпуса клапана всасывания жидкости 1021, на конце внутренней стенки внешней втулки 1021-1 предусмотрена первая сопрягаемая поверхность 1021-4 для совмещения с сердечником клапана всасывания жидкости 1022; внутренняя стенка внутренней втулки 1021-2 соединена скользящим соединением с сердечником клапана всасывания жидкости 1022.

Как показано на Рис. 6, сердечник клапана всасывания жидкости состоит из: головки сердечника клапана 1022-1 и штока сердечника клапана 1022-2, головка сердечника клапана 1022-1 сконфигурирована для совмещения с внешней втулкой 1021-1, шток сердечника клапана 1022-2 соединен скользящим соединением с внутренней втулкой 1021-2 корпуса клапана всасывания жидкости 1021.

Корпус клапана всасывания жидкости 1021, упомянутый выше, имеет конструкцию, состоящую из внутренней стороны, сопряженной втулкой с внешней стороной, а сердечник клапана всасывания жидкости 1022 имеет конструкцию, состоящую из головки сердечника клапана 1022-1 и штока сердечника клапана1022-2, так что сердечник клапана всасывания жидкости 1022 может надежно скользить по внутренней втулке корпуса клапана всасывания жидкости 1021, тем самым предотвращая колебание сердечника клапана всасывания жидкости в радиальном направлении относительно корпуса клапана всасывания жидкости, указанной в материалах, использованных при экспертизе заявки.

Головка сердечника клапана 1022-1 оснащена второй сопрягаемой поверхностью 1022-3, которая совпадает с первой сопрягаемой поверхностью 1021-4. Первая сопрягаемая поверхность 1021-4 и вторая сопрягаемая поверхность 1022-3 выполнены в виде конических поверхностей; сердечник клапана всасывания жидкости 1022 и корпус клапана всасывания жидкости 1021 сопряжены коническими поверхностями, что улучшает уплотнительные характеристики между ними; между тем, сердечник клапана всасывания жидкости 1022 можно автоматически заменить после износа, и тем самым продлить срок службы.

Для обнаружения силы удара сердечника клапана всасывания жидкости 1022, как показано на Рис. 3, в нижней части корпуса клапана всасывания жидкости 1021 предусмотрен датчик давления 107, датчик давления 107 предусмотрен для обнаружения силы удара, воздействующей на корпус клапана всасывания жидкости 1021. Датчик давления 107 отслеживает ударную силу каждого действия сердечника всасывающего и выпускного клапана жидкости в режиме реального времени, а также может вычислять частоту ударов в соответствии с кривой изменения ударной силы. Когда сила удара и частота сильно отклоняются от нормального состояния, можно определить, что группа штоков всасывающего и выпускного клапанов жидкости вышла из строя, а оператор получает сигнал для выполнения демонтажа и проверки. Линия передачи сигнала датчика давления 107 соединена с проводом беспроводным передатчиком, который встроен во внешнюю поверхность корпуса насоса, беспроводной передатчик передает показание давления на контроллер посредством радиосигнала.

<Клапан слива жидкости в сборе 103>

Как показано на Рис. 3, клапан слива жидкости в сборе 103 состоит из корпуса клапана слива жидкости 1031, сердечника клапана слива жидкости 1032, соединенный скользящим соединением с корпусом клапана слива жидкости 1031, сердечника обратного клапана слива жидкости 1033 на верхней стороне корпуса клапана слива жидкости 1031 и второй возвратной пружины 1034. Сердечник клапана слива жидкости 1032 скользит вверх и вниз вдоль седла слива жидкости под действием гидравлической энергии, вторая возвратная пружина 1034 используется для создания силы упругости с воздействием вниз на сердечник клапана слива жидкости 1032 и для блокировки открытия корпуса клапана всасывания жидкости 1021. Упор сердечника клапана слива жидкости 1033 используется для монтажа установки второй возвратной пружины 1034, а также применяется для блокировки камеры слива жидкости, упор сердечника клапана слива жидкости 1033 герметизирован в осевом направлении, и одновременно создается ограничение в осевом направлении.

Для обеспечения надежного соединения между упором сердечника клапана слива жидкости 1033 верхняя сторона теплопередающего корпуса головки насоса 101 оснащена блокирующей крышкой камеры слива жидкости 105 для блокировки верхнего отверстия камеры, а блокирующая крышка камеры слива жидкости 105 прижимается к упору сердечника клапана слива жидкости 1033 и соединяется с корпусом головки насоса 101 при помощи винтов.

В частности, как показано на Рис. 7, корпус клапана слива жидкости 1031 имеет третью сопрягаемую поверхность 1031-1. Как показано на Рис. 8, сердечник клапана слива жидкости 1032 имеет четвертую сопрягаемую поверхность 1031-2, которая сопрягается с третьей сопрягаемой поверхностью 1031-1. Третья сопрягаемая поверхность 1031-1 и четвертая сопрягаемая поверхность 1031-2 выполнены в виде конических поверхностей; сердечник клапана слива жидкости 1032 и корпус слива жидкости 1031 имеют конические поверхности, что улучшает уплотнительные характеристики между ними; Между тем, компенсатор может автоматически заменить после износа, и продлить срок службы.

В частности, как показано на Рис. 3, упор клапана слива жидкости 1033 расположен между корпусом клапана слива жидкости 1031 и верхней стороной корпуса головки насоса 101. Как показано на Рис. 9, упор сердечника клапана слива жидкости 1033 состоит из элемента пружинодержателя 1033-1, а упор 1033-2 расположен на верхней стороне, а соединительный элемент 1033-3 располагается между ними.

Элемент пружинодержателя 1033-1 состоит из опорной пластины, расположенной горизонтально, опорного рычага, проходящий вниз вдоль опорной пластины, опорный рычаг упирается на верхнюю сторону корпуса клапана слива жидкости1031, также создано выпуклое или круглое стопорное кольцо для позиционирования второй возвратной пружины 1034 на опорной пластине.

Поверхность наружной стенки блокирующего элемента 1033-2 имеет ступенчатую поверхность, цилиндрическая поверхность блокирующего элемента 1033-2 с нижней стороны ступенчатой поверхности герметично соединена с внутренней стенкой головки насоса 101, цилиндрическая поверхность блокирующего элемента 1033-2, расположенная с верхней стороны ступенчатой поверхности, прижимается к верхней стороне корпуса головки насоса 101. Конструкция ступенчатой поверхности блокирующего элемента 1033-2 позволяет избежать проблемы, заключающейся в затруднении создания уплотняющих характеристик корпуса головки насоса 101, поскольку существует зазор между обратным клапаном 1033 клапана слива жидкости и блокирующей крышкой камеры слива жидкости 105 в конструкции без ступенчатой поверхности. С другой стороны, блокирующий элемент 1033-2 без ступенчатой поверхности не может реализовать осевое позиционирование, когда осевой размер упора сердечника клапана слива жидкости 1033 меньше расстояния между головкой насоса 1-1 и верхней поверхностью корпуса клапана слива жидкости 1031, поскольку это приводит к смещению сердечника обратного клапана слива жидкости 1033 вверх и вниз; осевое позиционирование осуществляется ступенчатой поверхностью блокирующего элемента 1033-2, которая фиксирует положение упора 1033 сердечника клапана слива жидкости относительно корпуса головки насоса 101 и снижает точность обработки упора сердечника клапана слива жидкости 1033.

В частности, верхняя сторона сердечника клапана слива жидкости 1032 выполнена с цилиндрическим выступом, и один конец возвратной пружины посажен на цилиндрический выступ.

Для обнаружения линейного смещения сердечника клапана слива жидкости 1032, как показано на Рис. 3, блокирующая крышка слива жидкости 105 и упор сердечника клапана слива жидкости 1033 имеют сквозные отверстия, связанные друг с другом сверху вниз, а сердечник клапана слива жидкости 1032 имеет резьбовые отверстия; на блокирующей крышке слива жидкости 105 установлен магнитострикционный датчик 108, телескопический стержень магнитострикционного датчика 108 соединен с переходным соединительным штоком, а нижний конец переходного соединительного штока соединен с резьбовым отверстием сердечника клапана слива жидкости 1032. Таким образом, реализуется фиксированное соединение между телескопическим стержнем магнитострикционного датчика 108 и сердечником клапана слива жидкости 1032, а магнитострикционный датчик может рассчитывать рабочую частоту в соответствии с кривой изменения хода смещения сердечника клапана слива жидкости 1032, когда ход смещения и частота значительно отклоняются от нормального состояния, можно определить, что группа сердечников всасывающего и выпускного клапанов жидкости вышла из строя, а сигнал тревоги напомнит оператору о необходимости произвести демонтаж и выполнить проверку.

<Разделительная втулка 104>

Как показано на Рис. 3, разделительная втулка 104 выполнена в виде гильзы цилиндра, причем втулка цилиндра имеет два соосных сквозных отверстия, расположенных в радиальном направлении.

Как показано на Рис. 3, корпус головки насоса 101 имеет первое сквозное отверстие 1015 и второе сквозное отверстие 1016, которые соосны в радиальном направлении в области монтажного элемента изолирующей втулки 1013, первое сквозное отверстие 1015 используется для связи с узлом преобразования гидравлической энергии в сборе; второе сквозное отверстие 1016 оснащено антиротационным элементом 113, для предотвращения вращения разделительной втулки 104, и блокирующим элементом 106, фиксирующим антиротационный элемент 113.

Для обнаружения сигнала вибрации корпуса головки насоса 101, корпус головки насоса дополнительно оснащен датчиком вибрации 109. В частности, как показано на Рис. 3, в середине блокирующего элемента 106 имеется сквозное отверстие, блокирующий элемент 106 оснащен резьбовым установочным отверстием, датчик вибрации 109 привинчен к резьбовому установочному отверстию антиротационного элемента 113. Датчик вибрации 109 выявляет сигнал вибрации корпуса головки насоса 101в режиме реального времени каждый раз, когда сердечник клапана слива жидкости 1032 перемещается, в соответствии с сигналом вибрации рассчитывается кривая спектра ускорения. Когда спектр вибрации сильно отнклоняется от нормального состояния, можно определить, что группа сердечника клапана слива жидкости 1032 вышла из строя, после чего подается аварийный сигнал, чтобы напомнить оператору о необходимости произвести демонтаж и выполнить проверку.

В вариантах исполнения настоящего предмета изобретения датчик давления 107, магнитострикционный датчик 108 и датчик вибрации 109 встроены в головку насоса в сборе, что позволяет обеспечить контроль силы удара, рабочего хода и вибрации насосной станции, за счет чего обеспечивается новая схема мониторинга и средства анализа рабочего состояния насосной станции.

<Узел гидравлического преобразователя в сборе 200>

Как показано на Рис. 1, узел гидравлического преобразователя 200 состоит из корпуса гидравлического преобразователя 201 и плунжера 202, соединенный скользящим соединением с корпусом гидравлического преобразователя 201.

Корпус гидравлического преобразователя 201 крепится к внешней стороне первого сквозного отверстия 1015 корпуса головки насоса 101; одна сторона плунжера 202 установлена в картере в сборе 300, другая сторона вставляется в первое сквозное отверстие 1015.

Средняя коробка 203 расположена снаружи узла гидравлического преобразователя 200. Картер в сборе 300 содержит корпус головки насоса 101, средний блок в сборе 200, в котором расположен плунжер 202, соединенный с картером в сборе 300, и расположенный внутри среднего блока 203 таким образом, чтобы эта часть не выступала наружу.

<Картер в сборе 300>

Как показано на Рис. 1, картер в сборе 300 состоит из: корпуса картера в сборе 301 и, по меньшей мере, одной зубчатой пары и кривошипно-ползунного механизма, расположенного в корпусе картера в сборе 301; входной вал зубчатой пары 302 соединен с выходным валом главного приводного двигателя; коленчатый вал 304 кривошипно-ползунного механизма соединен с выходной шестерней зубчатой пары 303, а ползун кривошипно-ползунного механизма 305 соединен с плунжером 202.

<Способ соединения картера в сборе 300 и узла гидравлического преобразователя 200>

Как показано на Рис. 4, сторона ползуна 305 картера в сборе 300 имеет монтажное отверстие, в монтажное отверстие вставлена армирующую втулка 306; плунжер 202 навинчен на армирующую втулку 306. Поскольку плунжер 202 обычно изготавливается из керамического материала, а ползун 305 - из нержавеющей стали, армирующая втулка 306 расположена на соединительном конце ползуна 305 и плунжера 202, что позволяет решить проблему прямого соединения плунжера 202 и ползуна 305 с плунжером 202 посредством резьбы, что приводит к расцеплению и разрыву резьбы, улучшает сцепление соединения между плунжером 202 и ползуном 305, а также упрощает замену и обслуживание плунжера. В частности, армирующая втулка представляет собой стальную винтовую втулку с резьбой, расположенную внутри и снаружи армирующей втулки.

Поскольку плунжер 202 обычно изготавливается из керамического материала, а ползун 305 изготавливается из нержавеющей стали, прямой контакт между ними может привести к неисправностям обоих, защитная пластина 400 расположена между ползуном 305 и торцом поршня 202. Защитный лист 400 изготовлен из более мягкого материала по сравнению с керамическим материалом и материалом из нержавеющей стали, такого как резина, и зажат между ними для предотвращения повреждения плунжера 202 и ползуна 305.

<Рабочий процесс плунжерного насоса A>

Когда плунжерный насос A работает, после вращательного движения, подаваемого главным приводным двигателем, приводной вал 302 входной шестерни и выходная шестерня 303 на коленчатом валу 304 вызывают замедление первой ступени, тем временем коленчатый вал 304 приводит во вращение шатун, что преобразует в возвратно-поступательное линейное движение ползуна 305 и плунжера 202, что приводит к изменению объема камеры в головке насоса в сборе 100, когда ползун 305 находится на самой дальней стороне, плунжер 202 увеличивает объем камеры для создания отрицательного давления, сердечник клапана всасывания жидкости 1022 открывается, а сердечник клапана слива жидкости 1032 закрывается, что завершает всасывание; когда ползун находится на ближайшем конце, плунжер 202 вызывает уменьшение объема камеры, тем самым сжимая всасываемую жидкость с образованием жидкости под высоким давлением, сердечник клапана всасывания жидкости 1022 закрывается, а сердечник клапана слива жидкости 1032 закрывается для слива жидкости под высоким давлением. Этот процесс завершает слив жидкости, контроль гидравлического давления высокого давления осуществляется с помощью разгрузочных клапанов 110 и предохранительных клапанов 111, смонтированных по обеим сторонам крышки насоса, два вышеуказанных процесса представляют собой интерактивное и динамическое завершение работы пяти групп плунжеров 202. Наличие надлежащего уплотнения в системе гидравлического преобразователя предотвращает утечку жидкости, а коническое уплотнение между сердечником клапана всасывания жидкости 1022 и корпусом клапана всасывания жидкости 1021, а также коническое уплотнение между сердечником клапана выпуска жидкости 1032 и корпусом клапана слива жидкости 1031 в головке насоса в сборе 100 совместно обеспечивает высокий объемный КПД пятиплунжерного насоса А, а также позволяет потоку нагнетаемой жидкости достигать напора более 1200 л/мин, тем самым удовлетворяя фактические требования по подаче жидкости гидравлической системы в сверхвысоком очистном забое.

<Процесс монтажа и демонтажа плунжерного насоса A>

Монтаж головки насоса в сборе эмульсионного плунжерного насоса в раскрытии настоящего предмета изобретения происходит в следующей последовательности.

На этапе 1: пять групп клапанов всасывания жидкости в сборе 102 собираются для последующего использования, а корпус клапана всасывания жидкости 1021 и сердечник клапана всасывания жидкости 1022 шлифуются и проходят испытание на герметичность перед сборкой.

На этапе 2: два овальных стопорных кольца и одно овальное кольцо вставляются в канавку уплотнительного кольца корпуса клапана слива жидкости 1031 таким образом, чтобы по одному реальному стопорному кольцу устанавливалось с каждой стороны овального кольца, пять групп клапанов слива жидкости 103 собираются для последующего использования, а консистентная смазка наносится на поверхность овального кольца для последующего использования после завершения сборки.

На этапе 3: комбинированное уплотнительное кольцо вставляется в канавку уплотнительного кольца антиротационного элемента 113; вышеуказанные компоненты нужно собрать в пять групп; консистентная смазка наносится на поверхности комбинированного уплотнительного кольца для последующего использования после завершения монтажа.

На этапе 4: комбинированное уплотнительное кольцо вставляется в канавку уплотнительного кольца стопорного элемента сердечника клапана слива жидкости 1033; вышеуказанные компоненты нужно собрать в пять групп; консистентная смазка наносится на поверхности комбинированного уплотнительного кольца для последующего использования после завершения сборки.

На этапе 5: клапан всасывания жидкости в сборе 102, установленный на этапе 1, вставляется в клапан всасывания жидкости в сборе 102 через верхнее отверстие корпуса головки насоса 101 и осторожно простукивается медным стержнем, чтобы обеспечить плотное прилегание к корпусу головки насоса 101.

На этапе 6: разделительная втулка 104 размещается на клапане всасывания жидкости в сборе 102, установленном на этапе 5, через верхнее отверстие корпуса головки насоса 101; антиротационный элемент 113 и блокирующий элемент 106 установлены во втором сквозном отверстии 1016; антиротационный элемент 113 вставлен в небольшое отверстие разделительной втулки 104, которая расположена по окружности и прижата блокирующим элементом 106.

На этапе 7: корпус клапана слива жидкости 1031, установленный на этапе 2, устанавливается на верхнюю сторону разделительной втулки 104, сборка которой завершена на этапе 6, и осторожно простукивается медным стержнем, чтобы обеспечить плотное прилегание к разделительной втулке 104.

На этапе 8: сердечник клапана слива жидкости 1032 и вторая возвратная пружина 1034 устанавливаются внутри узла, собранного на этапе 7.

На этапе 9: стопорный элемент сердечника клапана слива жидкости 1033, установленный на этапе 4, монтируется внутри узла, сборка которого завершена на этапе 8, и осторожно простукивается медным стержнем, чтобы обеспечить плотное прилегание к корпусу клапана слива жидкости 1031, после чего прижимается при помощи блокирующей крышки 105 для завершения монтажа головки насоса в сборе 100.

Если необходимо разобрать корпус клапана слива жидкости, необходимо выполнить следующие действия.

Во-первых, демонтировать блокирующую крышку камеры слива жидкости 105.

Во-вторых, клапан слива жидкости в сборе 103 последовательно демонтируется с верхней стороны корпуса крышки насоса 101.

В-третьих, блокирующий элемент 106 и антиротационный элемент 113 последовательно демонтируются.

В-четвертых, плунжер 202 демонтируется со стороны ползунка 305 по первому сквозному отверстию 1015 и второму сквозному отверстию 1016.

В-пятых, разделительная втулка 104 и клапан всасывания жидкости в сборе 102 последовательно демонтируются с верхней стороны корпуса головки насоса 101.

На данный момент демонтаж каждой группы клапанов внутри корпуса головки 101 насоса завершена. В настоящем изобретении демонтаж и монтаж каждого элемента может выполняться с одной стороны корпуса головки насоса 101, что вполне удобно для технического обслуживания.

Как показано на Рис. 10, конкретный вариант исполнения пятиплунжерной эмульсионной насосной станции в соответствии с настоящим изобретением включает в себя основание, плунжерный насос А и главный приводной двигатель 2, расположенный на основании. Главный приводной двигатель 2 используется для приведения в действие плунжерного насоса А. Плунжерный насос А использует плунжерный насос А вышеприведенного конкретного варианта исполнения, который не описывается в настоящем документе.

Эмульсионная насосная станция также состоит из системы смазки, которая используется для смазки элементов узла картера плунжерного насоса А 300, таких как коленчатый вал, шестерня, шатун, подшипник, ползун и т.д. Для полного охлаждения смазочного масла во время работы, система смазки оснащена устройством подачи смазочного масла и устройством охлаждения.

Устройство подачи смазочного масла состоит из насоса смазочного масла 5, приводного двигателя насоса смазочного масла 4 и емкости смазочного масла (не представлена на рисунке);

Охлаждающее устройство состоит из: емкости охлаждающей жидкости 3, в котором входное отверстие емкости охлаждающей жидкости 3 связано с масляным насосом 5, а выходное отверстие емкости охлаждающей жидкости 3 связано с различными местами смазки коленчатого вала, шестерни, шатуна, подшипника, ползуна и других деталей в картере 300; эмульсионный трубопровод (не показан) в емкости охлаждающей жидкости 3, эмульсионный трубопровод связан с головкой насоса в сборе 100 и предназначен для охлаждения смазочного масла в емкости охлаждающей жидкости 3.

В насосной станции настоящего предмета изобретения используется режим наружного охлаждения плунжерного насоса А, а насос смазочного масла меньшей мощности может использоваться в качестве привода двигателя насоса 4, что решает проблемы большого сопротивления потоку масла и низкой эффективности охлаждения существующего охладителя, который находится в камере всасывания жидкости, при этом стоимость реализации такого исполнения является низкой, а небольшой размер двигателя более удобен для монтажа и технического обслуживания в узком пространстве.

Конечно, указанные выше варианты исполнения являются только примерами для объяснения, а не ограничиваются заявленными исполнениями. Для специалистов в сфере данного предмета изобретения можно внести другие изменения или варианты исполнения на основе вышеприведенного описания. В настоящем документе не представляется возможности уделить внимание всем вариантам исполнения. Однако очевидные изменения или варианты исполнения, выполненные на их основании, по-прежнему будут оставаться в объеме правовой охраны настоящего предмета изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬСИОННЫЙ ПЛУНЖЕРНЫЙ НАСОС И УЗЕЛ ЕГО НАСОСНОЙ ГОЛОВКИ | 2021 |

|

RU2816777C1 |

| ГИДРАВЛИЧЕСКИЙ ОКОНЕЧНИК ДЛЯ ЭМУЛЬСИОННОГО НАСОСА И ЭМУЛЬСИОННЫЙ НАСОС | 2021 |

|

RU2830578C2 |

| Горизонтально-плунжерный насос | 1982 |

|

SU1163031A1 |

| НАСОС, СПОСОБНЫЙ ДОЗИРОВАТЬ КАК БОЛЬШОЙ ОБЪЕМ, ТАК И МАЛЫЙ ОБЪЕМ КРАСИТЕЛЯ | 2015 |

|

RU2692169C2 |

| ТОПЛИВНЫЙ НАСОС РАСПРЕДЕЛИТЕЛЬНОГО ТИПА | 1992 |

|

RU2099578C1 |

| ЧИСТЯЩЕЕ УСТРОЙСТВО | 2022 |

|

RU2831445C2 |

| КОРПУСНЫЙ УЗЕЛ НАСОСА, НАСОС, СПРИНКЛЕРНАЯ СИСТЕМА И БЕСПИЛОТНЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2018 |

|

RU2741175C1 |

| Плунжерный насос высокого давления для водной гидравлики | 2023 |

|

RU2814000C1 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ КЛЕЯ И КРЕПЛЕНИЯ ЗАГОТОВКИ | 2022 |

|

RU2815905C1 |

| НАСОС ПЛУНЖЕРНЫЙ ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТЕЙ | 2005 |

|

RU2294454C1 |

Группа изобретений относится к насосной станции для эмульсий, а именно к пятиплунжерному насосу для эмульсий и насосной станции. Плунжерный насос содержит картер в сборе 300, главный приводной двигатель для передачи мощности, установленный в картере 300, головку насоса в сборе 100, выполненную с возможностью перекачивания эмульсии в ней, и узел преобразования гидравлической энергии в сборе 200, смонтированный между картером 300 и головкой 100 и выполненный с возможностью преобразования механической силы главного приводного двигателя в гидравлическую силу насоса. В состав головки 100 входит корпус головки насоса 101 с камерой, клапан всасывания жидкости в сборе 102, клапан слива жидкости в сборе 103. Камера состоит из участка крепления корпуса клапана 102 для монтажа клапана 102, участка монтажа корпуса клапана 103 для монтажа клапана 103 и камеры всасывания жидкости на нижней стороне монтажной части корпуса клапана 102. Камера всасывания жидкости соединена с устройством подачи эмульсии через трубопровод. Головка 100 содержит разделительную втулку 104, отделяющую клапан 102 от клапана 103 в камере, которая содержит участок крепления втулки 104 для монтажа втулки 104. Участок крепления корпуса клапана 103 переходит к участку крепления втулки 104 через ступенчатую поверхность. Диаметр отверстия монтажного элемента корпуса клапана 103 больше диаметра отверстия монтажного элемента втулки 104. Диаметр отверстия монтажного элемента втулки 104 больше или равен диаметру отверстия монтажного элемента корпуса клапана 102. Группа изобретений направлена на обеспечение простоты и удобства монтажа и демонтажа плунжерного насоса. 2 н. и 13 з.п. ф-лы, 10 ил.

1. Плунжерный насос, содержащий

картер в сборе, главный приводной двигатель для передачи мощности, установленный в картере,

головку насоса в сборе, выполненную с возможностью перекачивания эмульсии в ней, и

узел преобразования гидравлической энергии в сборе, смонтированный между картером в сборе и головкой насоса в сборе и выполненный с возможностью преобразования механической силы главного приводного двигателя в гидравлическую силу насоса,

при этом в состав головки насоса в сборе входит

корпус головки насоса с камерой, клапан всасывания жидкости в сборе, клапан слива жидкости в сборе,

камера состоит из участка крепления корпуса клапана всасывания жидкости для монтажа клапана всасывания жидкости в сборе, участка монтажа корпуса клапана слива жидкости для монтажа клапана слива жидкости в сборе и камеры всасывания жидкости на нижней стороне монтажной части корпуса клапана всасывания жидкости, а камера всасывания жидкости соединена с устройством подачи эмульсии через трубопровод,

отличающийся тем, что

головка насоса в сборе содержит разделительную втулку, отделяющую клапан всасывания жидкости в сборе от клапана слива жидкости в сборе в камере, которая содержит участок крепления разделительной втулки для монтажа разделительной втулки,

при этом участок крепления корпуса клапана слива жидкости переходит к участку крепления разделительной втулки через ступенчатую поверхность; диаметр отверстия монтажного элемента корпуса клапана слива жидкости больше диаметра отверстия монтажного элемента разделительной втулки; и диаметр отверстия монтажного элемента разделительной втулки больше или равен диаметру отверстия монтажного элемента корпуса клапана всасывания жидкости.

2. Насос по п. 1, отличающийся тем, что клапан всасывания жидкости в сборе содержит

сердечник клапана всасывания жидкости,

корпус клапана всасывания жидкости, содержащий первую сопрягаемую поверхность для совмещения с сердечником клапана всасывания жидкости,

сердечник клапана всасывания жидкости, выполненный с возможностью скольжения в корпусе клапана всасывания жидкости со второй сопрягаемой поверхностью, соединенной с первой сопрягаемой поверхностью, при этом первая сопрягаемая поверхность и вторая сопрягаемая поверхность выполнены в виде конических поверхностей.

3. Насос по п. 2, отличающийся тем, что клапан всасывания жидкости в сборе дополнительно содержит

монтажное седло для установки первой возвратной пружины на нижней стороне корпуса клапана всасывания жидкости, при этом

монтажное седло первой возвратной пружины установлено над сердечником клапана; и

первую возвратную пружину между корпусом клапана всасывания жидкости и монтажным седлом возвратной пружины.

4. Насос по п. 3, отличающийся тем, что корпус клапана всасывания жидкости состоит из

корпуса внешней втулки, при этом наружная стенка корпуса внешней втулки герметично соединена с монтажным элементом корпуса клапана всасывания жидкости, и конец внутренней стенки корпуса внешней втулки содержит первую сопрягаемую поверхность; и

корпуса внутренней втулки, соединенного с корпусом внешней втулки через переходник, при этом внутренняя стенка корпуса внутренней втулки соединена с возможностью скольжения с сердечником клапана всасывания жидкости.

5. Насос по п. 4, отличающийся тем, что сердечник клапана всасывания жидкости состоит из

головки сердечника клапана со второй сопрягаемой поверхностью; и

стержня сердечника клапана, соединенного с возможностью скольжения внутри корпуса внутренней втулки клапана всасывания жидкости.

6. Насос по п. 2, отличающийся тем, что корпус клапана всасывания жидкости содержит элемент крепления датчика давления для установки датчика давления в нижней части корпуса клапана всасывания жидкости, а датчик давления выполнен с возможностью обнаружения силы удара во время движения сердечника клапана всасывания жидкости.

7. Насос по п. 1, отличающийся тем, что клапан слива жидкости в сборе содержит

корпус клапана слива жидкости с третьей сопрягаемой поверхностью;

сердечник клапана слива жидкости, соединенный с возможностью скольжения с корпусом клапана слива жидкости с четвертой сопрягаемой поверхностью, соединенной с третьей сопрягаемой поверхностью, при этом третья сопрягаемая поверхность и четвертая сопрягаемая поверхность выполнены в виде конических поверхностей;

упор сердечника клапана слива жидкости между корпусом клапана слива жидкости и верхней торцевой поверхностью корпуса крышки насоса; и

вторую возвратную пружину, первый конец которой закреплен на сердечнике клапана слива жидкости, а второй конец упирается в упор сердечника клапана слива жидкости.

8. Насос по п. 7, отличающийся тем, что блокирующая крышка камеры слива жидкости находится на верхней стороне корпуса головки насоса в сборе и выполнена с возможностью блокировки верхнего отверстия камеры, блокирующая крышка камеры слива жидкости прижата к упору сердечника клапана слива жидкости, соединенного с корпусом головки насоса винтом.

9. Насос по п. 8, отличающийся тем, что

блокирующая крышка слива жидкости и упор сердечника клапана слива жидкости имеют сквозные отверстия, сообщенные друг с другом в направлении вверх-вниз, а сердечник клапана слива жидкости имеет резьбовое отверстие; и

на блокирующей крышке камеры слива жидкости установлен магнитострикционный датчик, а телескопический шток магнитострикционного датчика стационарно соединен с сердечником клапана слива жидкости.

10. Насос по п. 1, отличающийся тем, что

корпус головки насоса содержит первое сквозное отверстие и второе сквозное отверстие, соосно расположенные коаксиально в радиальном направлении в области монтажа разделительной втулки;

первое сквозное отверстие для связи с узлом гидравлического преобразователя; и антиротационный элемент для предотвращения вращения разделительной втулки и блокирующий элемент для фиксации антиротационного элемента, расположенные во втором сквозном отверстии.

11. Насос по п. 10, отличающийся тем, что

блокирующий элемент имеет сквозное отверстие в середине блокирующего элемента; и

антиротационный элемент имеет монтажное отверстие для установки датчика вибрации, а датчик вибрации выполнен с возможностью обнаружения вибрации корпуса головки насоса.

12. Насос по п. 10, отличающийся тем, что узел гидравлического преобразователя состоит из

корпуса гидравлического преобразователя энергии, жестко соединенного с внешней стороной корпуса головки насоса у первого сквозного отверстия, и

плунжера, установленного с возможностью скольжения внутри корпуса гидравлического преобразователя, при этом его первый конец установлен в картере в сборе, а второй конец - в первом сквозном отверстии.

13. Насос по п. 12, отличающийся тем, что

картер в сборе содержит корпус картера, в котором установлены по меньшей мере одна зубчатая пара и кривошипно-ползунный механизм; и

входную шестерню зубчатой пары, соединенную с выходным валом главного приводного двигателя, и

коленчатый вал кривошипно-ползунного механизма соединен с выходной шестерней зубчатой пары, а ползун кривошипно-ползунного механизма соединен с поршнем, при этом

в конце ползуна выполнено монтажное отверстие, в которое встроена армирующая втулка; плунжер соединен с армирующей втулкой при помощи резьбового соединения, а между ползуном и торцевой поверхностью плунжера расположена защитная пластина, закрепленная между ползуном и торцевой поверхностью плунжера.

14. Насосная станция, содержащая

основание и

плунжерный насос и главный приводной двигатель, расположенный на основании,

отличающаяся тем, что главный приводной двигатель выполнен с возможностью приведения в действие плунжерного насоса по любому из пп. 1-13.

15. Станция по п. 14, отличающаяся тем, что дополнительно содержит систему смазки, предусматривающую возможность смазки компонентов в картере в сборе, а

система смазки содержит

устройство подачи смазочного масла, содержащее насос смазочного масла, приводной двигатель насоса смазочного масла и емкость смазочного масла;

охлаждающее устройство, в состав которого входит: емкость охлаждающей жидкости, при этом входное отверстие емкости охлаждающей жидкости связано с насосом смазочного масла, а выходное отверстие емкости охлаждающей жидкости - с каждым местом смазки картера в сборе; и

эмульсионный трубопровод в емкости охлаждающей жидкости, при этом эмульсионный трубопровод связан с головкой насоса и предназначен для охлаждения смазочного масла в емкости охлаждающей жидкости.

Авторы

Даты

2024-11-06—Публикация

2021-04-12—Подача