ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к области обработки микросхем, в частности к устройству для выдачи клея и крепления заготовки.

УРОВЕНЬ ТЕХНИКИ

[0002] В ходе процесса корпусирования микросхемы заготовка должна быть подвергнута нескольким процедурам обработки, таким как выдача клея, крепление теплорассеивающего кожуха, горячее прессование и контроль, и процедуры обработки должны быть завершены в течение определенного промежутка времени, избегая затвердевания клея. В ходе процедур обработки на микросхему свободно воздействуют различные факторы окружающей среды, что приводит к снижению выхода продукции.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0003] Настоящее изобретение направлено на решение по меньшей мере одной из технических проблем, присущих известным из уровня техники решениям. Следовательно, в настоящем изобретении предложено устройство для выдачи клея и крепления заготовки, имеющее преимущество, заключающееся в обеспечении непрерывного производства на протяжении всего процесса обработки заготовки.

[0004] Устройство для выдачи клея и крепления заготовки по варианту реализации настоящего изобретения содержит: два механизма загрузки и выгрузки, причем заготовка выполнена с возможностью перемещения между двумя механизмами загрузки и выгрузки, один из двух механизмов загрузки и выгрузки выполнен с возможностью загрузки подлежащей обработке заготовки, а другой из двух механизмов загрузки и выгрузки выполнен с возможностью выгрузки обработанной заготовки; двухклапанное асинхронное устройство для выдачи клея; устройство для крепления теплорассеивающего кожуха; и устройство для горячего прессования. Двухклапанное асинхронное устройство для выдачи клея, устройство для крепления теплорассеивающего кожуха и устройство для горячего прессования последовательно расположены между указанными двумя механизмами загрузки и выгрузки вдоль направления перемещения заготовки.

[0005] Полезный эффект настоящего изобретения заключается в том, что конструкция по настоящему изобретению проста, а двухклапанное асинхронное устройство для выдачи клея, устройство для крепления теплорассеивающего кожуха и устройство для горячего прессования последовательно расположены между указанными двумя механизмами загрузки и выгрузки. Таким образом, непрерывную обработку из нескольких процессов автоматически завершают в ходе процесса транспортировки от загрузки до выгрузки заготовки, что позволяет избежать задерживания заготовки и повысить выход продукции.

[0006] Согласно некоторым вариантам реализации настоящего изобретения, двухклапанное асинхронное устройство для выдачи клея содержит: каркас; устройство для перемещения заготовки, расположенное внутри каркаса и несущее заготовку; устройство для автоматической компенсации высоты и стабильного измерения, содержащее компенсационную часть и измерительную часть, причем компенсационная часть расположена ниже заготовки, а измерительная часть расположена на каркасе и расположена над заготовкой для измерения заготовки; и фиксирующее приспособление для выравнивания и присасывания, расположенное на компенсационной части устройства для автоматической компенсации высоты и стабильного измерения, причем фиксирующее приспособление для выравнивания и присасывания выполнено с возможностью перемещения вверх при приведении в движение компенсационной частью для удержания заготовки.

[0007] Согласно некоторым вариантам реализации настоящего изобретения, устройство для перемещения заготовки содержит устройство для транспортировки заготовки, выполненное с возможностью транспортировки и перемещения заготовки в направлении x. Устройство для транспортировки заготовки содержит: два перемещающих компонента, представляющих собой первый перемещающий компонент и второй перемещающий компонент, симметрично расположенные относительно плоскости xz, где направление z представляет собой вертикальное направление, а направление x представляет собой горизонтальное направление, перпендикулярное направлению z; множество оптических волокон обнаружения, расположенных на первом перемещающем компоненте и втором перемещающем компоненте для обнаружения состояния перемещения заготовки; и плату-носитель заготовки, размещенную на указанных двух перемещающих компонентах и несущую заготовку.

[0008] Согласно некоторым вариантам реализации настоящего изобретения, каждый из двух перемещающих компонентов содержит основную пластину и устройство ременного привода, расположенное на стороне основной пластины, обращенной к плате-носителю заготовки.

[0009] Согласно некоторым вариантам реализации настоящего изобретения, множество оптических волокон обнаружения содержит оптическое волокно обнаружения подачи на входе, оптическое волокно обнаружения замедления, оптическое волокно обнаружения прибытия и оптическое волокно обнаружения выхода, причем оптическое волокно обнаружения подачи на входе, оптическое волокно обнаружения замедления, оптическое волокно обнаружения прибытия и оптическое волокно обнаружения выхода последовательно расположены на основной пластине вдоль направления x.

[00010] Согласно некоторым вариантам реализации настоящего изобретения, устройство для транспортировки заготовки также содержит: боковой толкающий компонент, размещенный на основной пластине и расположенный между оптическим волокном обнаружения замедления и оптическим волокном обнаружения прибытия; и блокирующее устройство, размещенное на основной пластине. Соединительная линия между блокирующим устройством и оптическим волокном обнаружения прибытия параллельна оси y, а направление y перпендикулярно направлению z и направлению x.

[00011] Согласно некоторым вариантам реализации настоящего изобретения, множество оптических волокон обнаружения также содержит оптическое волокно обнаружения деформации подачи и оптическое волокно обнаружения деформации выхода, причем оптическое волокно обнаружения деформации подачи и оптическое волокно обнаружения деформации выхода размещены на основной пластине с возможностью перемещения вдоль направления z, и оптическое волокно обнаружения деформации подачи и оптическое волокно обнаружения деформации выхода расположены на двух сторонах бокового толкающего компонента, соответственно.

[00012] Согласно некоторым вариантам реализации настоящего изобретения, устройство для автоматической компенсации высоты и стабильного измерения содержит: платформу трехмерного перемещения, расположенную над устройством для перемещения заготовки, причем на платформе трехмерного перемещения выполнены устройство для измерения высоты и устройство для визуального распознавания, причем устройство для измерения высоты и устройство для визуального распознавания выполнены с возможностью перемещения в плоскости xy при приведении в движение платформой трехмерного перемещения; и подъемный механизм, расположенный под заготовкой, причем часть подъемного механизма выполнена с возможностью перемещения вдоль оси z для подъема заготовки.

[00013] Согласно некоторым вариантам реализации настоящего изобретения, подъемный механизм содержит: опорный элемент для подъема; блок фиксации гнезда подшипника, расположенный на опорном элементе для подъема; подъемную пластину, расположенную над опорным элементом для подъема; регулировочный блок, расположенный на подъемной пластине; и узел ходового винта, причем часть узла ходового винта соединена с блоком фиксации гнезда подшипника, а другая часть узла ходового винта соединена с регулировочным блоком; узел ходового винта выполнен с возможностью вращения для привода регулировочного блока и подъемной пластины с обеспечением их перемещения вдоль оси z, причем направление оси z представляет собой вертикальное направление.

[00014] Согласно некоторым вариантам реализации настоящего изобретения, узел ходового винта содержит: первый стержень ходового винта, перпендикулярный плоскости, в которой расположена подъемная пластина; опорный блок винта, с возможностью поворота насаженный на первый стержень ходового винта; и ползун винта, насаженный на первый стержень ходового винта, причем внутренний периферийный край ползуна винта соединен с внешним периферийным краем первого стержня ходового винта посредством резьбы, а внешний периферийный край ползуна винта с возможностью поворота соединен с внутренним периферийным краем регулировочного блока.

[00015] Согласно некоторым вариантам реализации настоящего изобретения, платформа трехмерного перемещения содержит: механизм перемещения в направлении y; механизм перемещения в направлении x, размещенный на механизме перемещения в направлении y, причем механизм перемещения в направлении y выполнен с возможностью привода механизма перемещения в направлении x с обеспечением его перемещения вдоль оси y, и при этом устройство для измерения высоты и устройство для визуального распознавания размещены на механизме перемещения в направлении x; два механизма перемещения в направлении z, размещенные на механизме перемещения в направлении x, причем механизм перемещения в направлении x выполнен с возможностью привода двух механизмов перемещения в направлении z с обеспечением их перемещения вдоль оси x, причем на одном из двух механизмов перемещения в направлении z выполнено выдачное устройство для текучей среды; и устройство для тонкой регулировки в направлении y, размещенное на другом механизме перемещения в направлении z, причем указанный другой механизм перемещения в направлении z выполнен с возможностью привода устройства для тонкой регулировки в направлении y для перемещения вдоль оси у, и при этом на устройстве для тонкой регулировки в направлении y выполнено другое выдачное устройство для текучей среды, а устройство для тонкой регулировки в направлении y выполнено с возможностью привода указанного другого выдачного устройства для текучей среды для обеспечения тонкой регулировки вдоль оси y. Устройство для тонкой регулировки в направлении y содержит: корпус с узлом линейного направляющего рельса, выполненным вне корпуса; первый серводвигатель, размещенный на стороне корпуса; второй стержень ходового винта, с возможностью вращения размещенный внутри корпуса и непосредственно соединенный с выходным концом первого серводвигателя; и подвижный блок, причем часть подвижного блока выполнена с возможностью скользящего перемещения по узлу линейного направляющего рельса, а другая часть подвижного блока выполнена на втором стержне ходового винта с возможностью перемещения посредством ходовой гайки, и при этом указанное другое выдачное устройство для текучей среды выполнено на подвижном блоке.

[00016] Согласно некоторым вариантам реализации настоящего изобретения, фиксирующее приспособление для выравнивания и присасывания содержит: универсальную установочную адаптерную пластину, представляющую собой элемент в виде прямой пластины, причем четыре выравнивающих болтовых компонента выполнены вокруг универсальной установочной адаптерной пластины и фиксируют универсальную установочную адаптерную пластину с прикреплением к подъемному механизму, причем указанные четыре выравнивающих болтовых компонента выполнены с возможностью кручения для регулировки верхней поверхности универсальной установочной адаптерной пластины для ее выравнивания; и фиксирующее приспособление для присасывания, размещенное на верхней поверхности универсальной установочной адаптерной пластины и несущее заготовку.

[00017] Согласно некоторым вариантам реализации настоящего изобретения, универсальная установочная адаптерная пластина имеет четыре отверстия с мелкой резьбой, открытые вдоль ее направления толщины, причем один конец каждого из четырех выравнивающих болтовых компонентов расположен в соответствующем отверстии с мелкой резьбой, а другой конец выравнивающего болтового компонента соединен с подъемным механизмом, и при этом универсальная установочная адаптерная пластина также имеет четыре щелевых отверстия, открытые вдоль ее направления толщины, причем щелевые отверстия сообщаются с отверстиями с мелкой резьбой. Вокруг универсальной установочной адаптерной пластины выполнены четыре горизонтальных стопорных винта, причем каждый из четырех горизонтальных стопорных винтов проходит через соответствующее щелевое отверстие, и при этом горизонтальный стопорный винт выполнен с возможностью вращения для регулировки размера щелевого отверстия с обеспечением таким образом регулировки размера отверстия с мелкой резьбой, а ось горизонтального стопорного винта перпендикулярна оси выравнивающего болтового компонента.

[00018] Согласно некоторым вариантам реализации настоящего изобретения, выравнивающий болтовой компонент содержит: выравнивающий элемент, имеющий цилиндрическую форму, причем внешний периферийный край выравнивающего элемента имеет мелкую внешнюю резьбу, причем мелкая внешняя резьба входит в зацепление с отверстием с мелкой резьбой, а выравнивающий элемент имеет выравнивающее отверстие, проходящее через выравнивающий элемент вдоль его направления толщины; сферическую прокладку, размещенную между выравнивающим элементом и подъемным механизмом; и соединительный элемент, причем один конец соединительного элемента проходит через выравнивающее отверстие и сферическую прокладку для его соединения с подъемным механизмом. Верхняя часть выравнивающего отверстия представляет собой шестигранную потайную головку, средняя часть выравнивающего отверстия представляет собой цилиндрическое потайное отверстие, а другой конец соединительного элемента зажат внутри цилиндрического потайного отверстия.

[00019] Согласно некоторым вариантам реализации настоящего изобретения, двухклапанное асинхронное устройство для выдачи клея также содержит: устройство для автоматического взвешивания и прерывания клея, размещенное на устройстве для перемещения заготовки. Устройство для автоматического взвешивания и прерывания клея содержит: взвешивающее ветронепроницаемое устройство, образующее первую вмещающую камеру внутри него; взвешивающее устройство, расположенное в первой вмещающей камере; устройство для сегментирования текучей среды, расположенное над взвешивающим ветронепроницаемым устройством и содержащее вторую вмещающую камеру, причем вторая вмещающая камера сообщается с первой вмещающей камерой; и контейнер для приема текучей среды, размещенный во второй вмещающей камере и расположенный над взвешивающим устройством, причем контейнер для приема текучей среды имеет два состояния: состояние прерывания клея и состояние взвешивания, и при этом в состоянии прерывания клея обеспечено перемещение контейнера для приема текучей среды для приема клея, а в состоянии взвешивания обеспечено перемещение контейнера для приема текучей среды вниз для его размещения на взвешивающем устройстве для взвешивания клея.

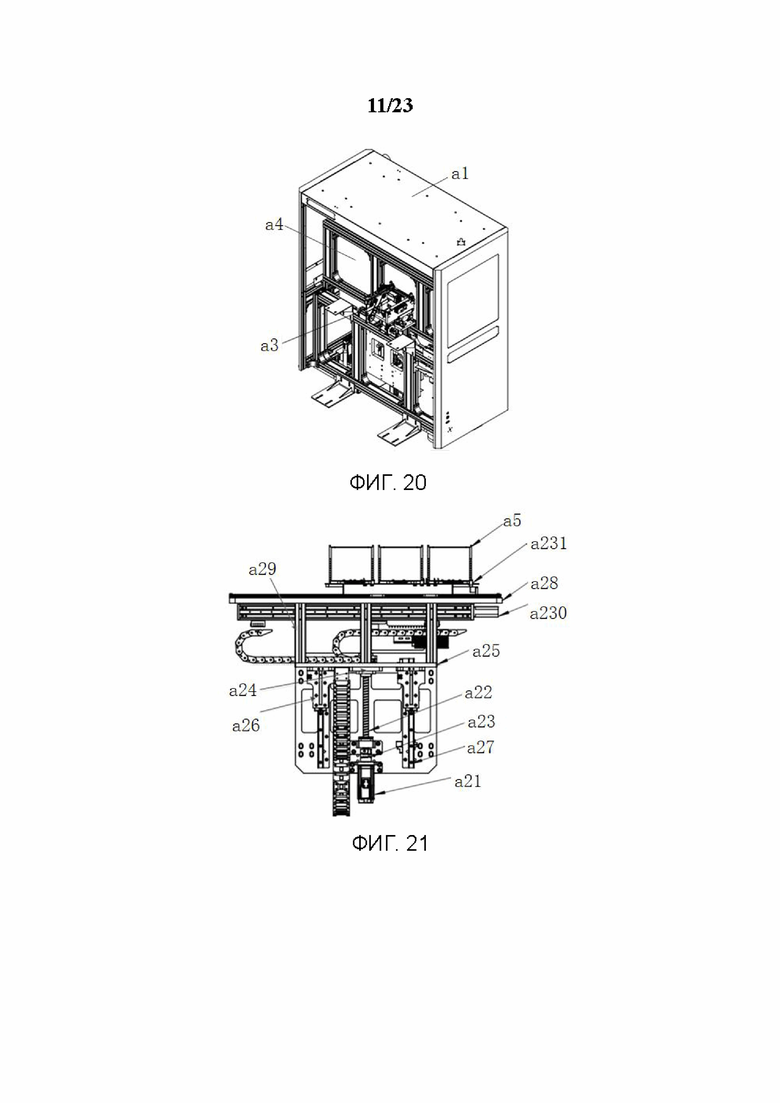

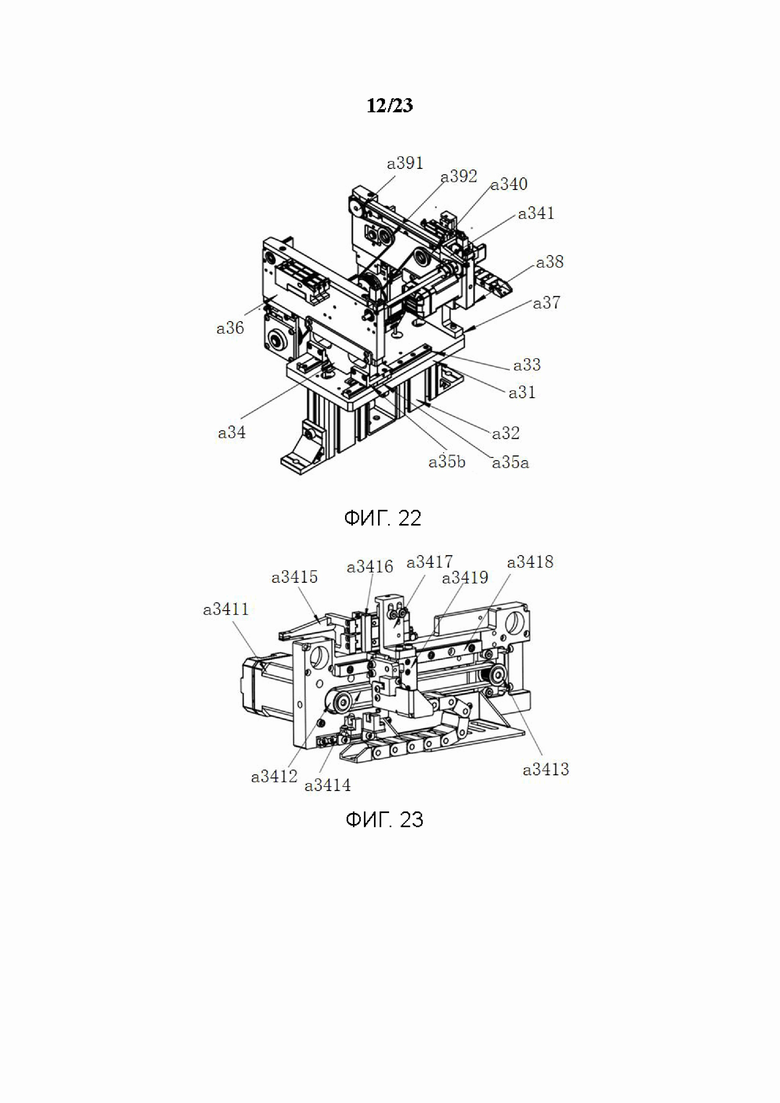

[00020] Согласно некоторым вариантам реализации настоящего изобретения, механизм загрузки и выгрузки содержит профильный каркас, механизм поперечного перемещения и подъема накопителя и механизм захвата и транспортировки заготовки. Механизм поперечного перемещения и подъема накопителя и механизм захвата и транспортировки заготовки установлены внутри профильного каркаса; механизм поперечного перемещения и подъема накопителя выполнен с возможностью переноса на нем накопителя, перемещения переносимого накопителя вверх и вниз и поперечного перемещения переносимого накопителя для размещения накопителя напротив механизма захвата и транспортировки заготовки; механизм захвата и транспортировки заготовки выполнен с возможностью захвата заготовки из накопителя напротив него и ее загрузки на конвейерную ленту, или проталкивания заготовки на конвейерной ленте в накопитель напротив нее; механизм загрузки и выгрузки также содержит промежуточную разделительную пластину, выполненную с возможностью отделения накопителя, переносимого механизмом поперечного перемещения и подъема накопителя, от механизма захвата и транспортировки заготовки, причем промежуточная разделительная пластина имеет сквозное отверстие для прохождения через него заготовки; механизм поперечного перемещения и подъема накопителя выполнен с возможностью поперечного перемещения переносимого накопителя и перемещения носимого накопителя вверх и вниз для размещения накопителя напротив сквозного отверстия; и механизм захвата и транспортировки заготовки выполнен с возможностью захвата заготовки внутри накопителя через сквозное отверстие или проталкивания заготовки в накопитель через сквозное отверстие.

[00021] Согласно некоторым вариантам реализации настоящего изобретения, устройство для крепления теплорассеивающего кожуха содержит модуль конвейерного рельса, модуль крепления, устройство для загрузки теплорассеивающего кожуха и модуль определения местоположения. Модуль конвейерного рельса выполнен с возможностью транспортировки платы-носителя к сборочной станции, причем плата-носитель несет внутри себя микросхему; устройство загрузки теплорассеивающего кожуха выполнено с возможностью перемещения теплорассеивающего кожуха к станции всасывания; модуль определения местоположения установлен на станции определения местоположения; и модуль крепления выполнен с возможностью перемещения между станцией всасывания, станцией определения местоположения и сборочной станцией, причем модуль крепления перемещается к станции определения местоположения после присасывания теплорассеивающего кожуха на станции всасывания, модуль определения местоположения обнаруживает и идентифицирует теплорассеивающий кожух, присосанный модулем крепления, и после обнаружения и идентификации присосанного теплорассеивающего кожуха модулем определения местоположения, модуль крепления перемещает теплорассеивающий кожух к сборочной станции и собирает теплорассеивающий кожух на микросхеме внутри платы-носителя на сборочной станции.

[00022] Согласно некоторым вариантами реализации настоящего изобретения, устройство для загрузки теплорассеивающего кожуха содержит часть загрузки, часть подбора и позиционирования, часть выгрузки и первый узел поперечного перемещения, охватывающий часть загрузки, часть подбора и позиционирования и часть выгрузки. После поднятия носителя теплорассеивающего кожуха в требуемое положение посредством части загрузки, первый узел поперечного перемещения перемещает носитель теплорассеивающего кожуха от части загрузки к части подбора и позиционирования, причем часть подбора и позиционирования позиционирует и фиксирует носитель теплорассеивающего кожуха, механизм подбора подбирает теплорассеивающий кожух на носителе теплорассеивающего кожуха, и первый узел поперечного перемещения перемещает носитель теплорассеивающего кожуха, с которого был подобран теплорассеивающий кожух, от части подбора и позиционирования к части выгрузки.

[00023] Согласно некоторым вариантам реализации настоящего изобретения, устройство для горячего прессования содержит: часть обнаружения, часть нагревания и поддержания усилия и устройство для перемещения. Выполнена лишь одна часть обнаружения, причем часть обнаружения размещена на рабочей станции раньше по ходу технологической цепочки или на рабочей станции дальше по ходу технологической цепочки от части нагревания и поддержания усилия; или выполнены две части обнаружения, причем указанные две части обнаружения размещены на рабочей станции раньше по ходу технологической цепочки и на рабочей станции дальше по ходу технологической цепочки от части нагревания и поддержания усилия, соответственно. Устройство для перемещения выполнено с возможностью перемещения грузового приспособления с загруженной в него заготовкой к части обнаружения и к части нагревания и поддержания усилия; часть обнаружения выполнена с возможностью измерения расчетной высоты заготовки по меньшей мере в одном положении на заготовке и проверки внешнего вида заготовки, причем под расчетной высотой заготовки понимают разность высот между высотой в положении на заготовке и высотой в другом положении на грузовом приспособлении на заданном расстоянии от указанного положения; и часть нагревания и поддержания усилия выполнена с возможностью нагревания заготовки и поддержания усилия на заготовке, расположенной на части нагревания и поддержания усилия.

[00024] Согласно некоторым вариантам реализации настоящего изобретения, выполнены две части обнаружения, а именно первая часть обнаружения, расположенная на рабочей станции раньше по ходу технологической цепочки от части нагревания и поддержания усилия, и вторая часть обнаружения, расположенная на рабочей станции дальше по ходу технологической цепочки от части нагревания и поддержания усилия. Первая часть обнаружения выполнена с возможностью измерения расчетной высоты заготовки по меньшей мере в одном положении на заготовке и проверки внешнего вида заготовки для получения первого набора обнаруженных данных; вторая часть обнаружения выполнена с возможностью измерения расчетной высоты заготовки по меньшей мере в одном положении на заготовке и проверки внешнего вида заготовки для получения второго набора обнаруженных данных; и устройство для горячего прессования также содержит процессор, электрически соединенный с первой частью обнаружения и со второй частью обнаружения, причем процессор выполнен с возможностью определения того, соответствует ли процесс нагревания и поддержания усилия на заготовке посредством части нагревания и поддержания усилия требованиям на основании первого набора обнаруженных данных и второго набора обнаруженных данных.

[00025] Дополнительные аспекты и преимущества настоящего изобретения будут частично изложены в нижеследующем описании, причем некоторые из них будут очевидны из нижеследующего описания или будут обнаружены при практической реализации настоящего изобретения. Задача и другие преимущества данного изобретения реализованы и достигнуты посредством конструкций, конкретно указанных в описании, в формуле изобретения и на сопутствующих чертежах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[00026] Вышеуказанные и/или дополнительные аспекты и преимущества настоящего изобретения будут очевидны и понятны при рассмотрении нижеследующего описания вариантов реализации изобретения в совокупности с сопутствующими чертежами, на которых:

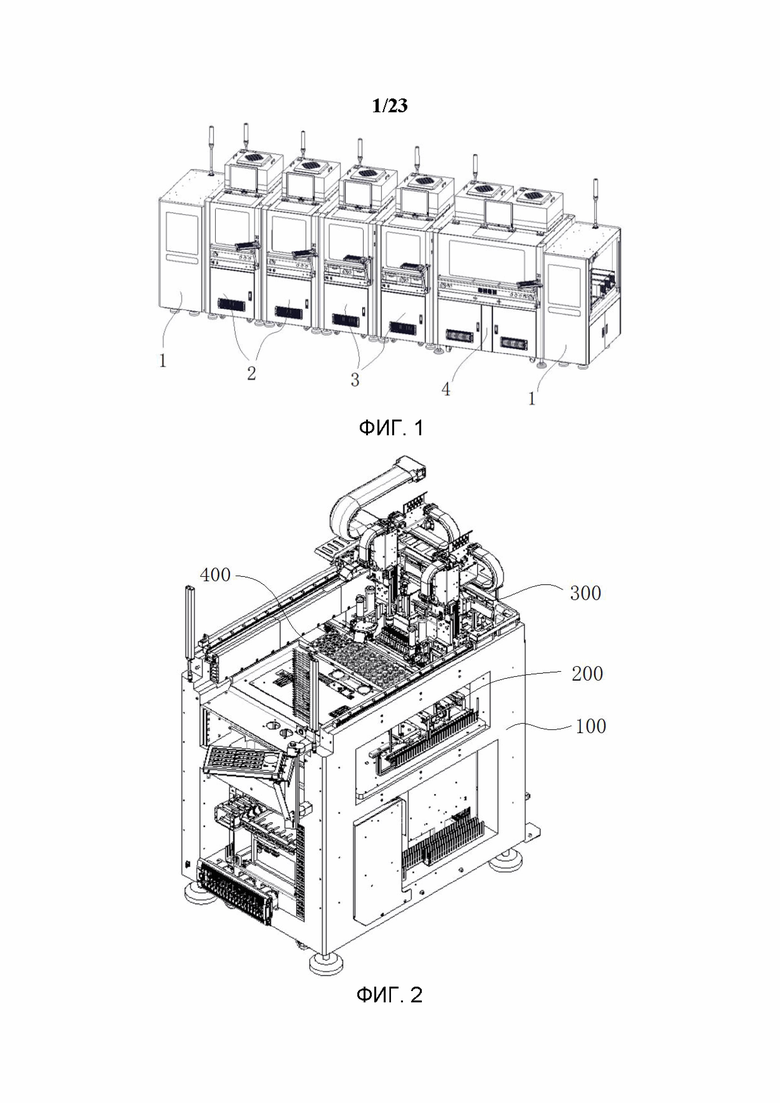

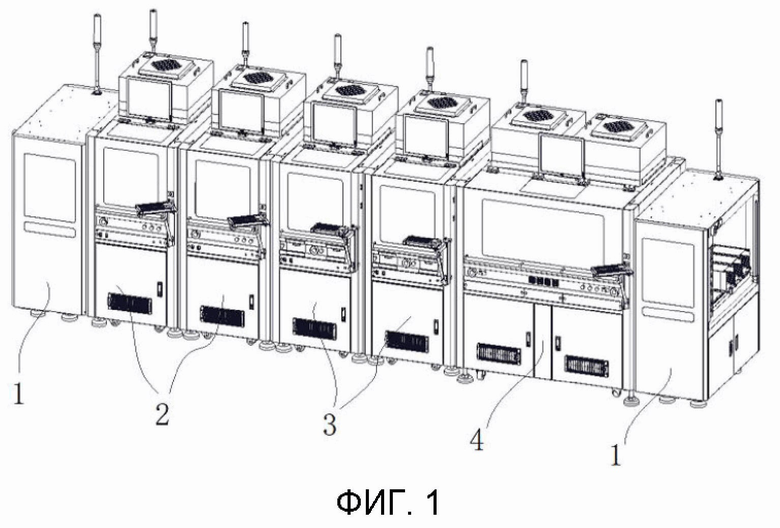

[00027] На ФИГ. 1 показана трехмерная структурная схема устройства для выдачи клея и крепления заготовки по настоящему изобретению;

[00028] На ФИГ. 2 показана трехмерная структурная схема двухклапанного асинхронного устройства для выдачи клея в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

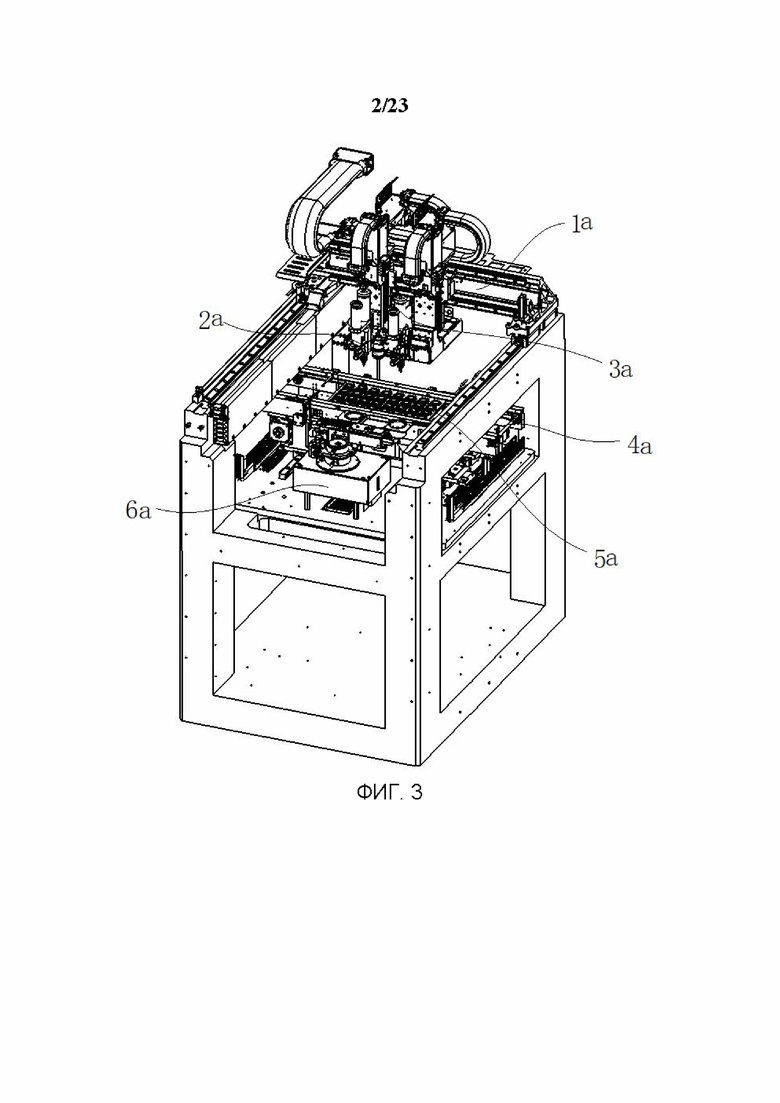

[00029] На ФИГ. 3 показана трехмерная структурная схема устройства для автоматической компенсации высоты и стабильного измерения в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00030] На ФИГ. 4 показана трехмерная структурная схема подъемного механизма в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00031] На ФИГ. 5 показана структурная схема в поперечном сечении подъемного механизма в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

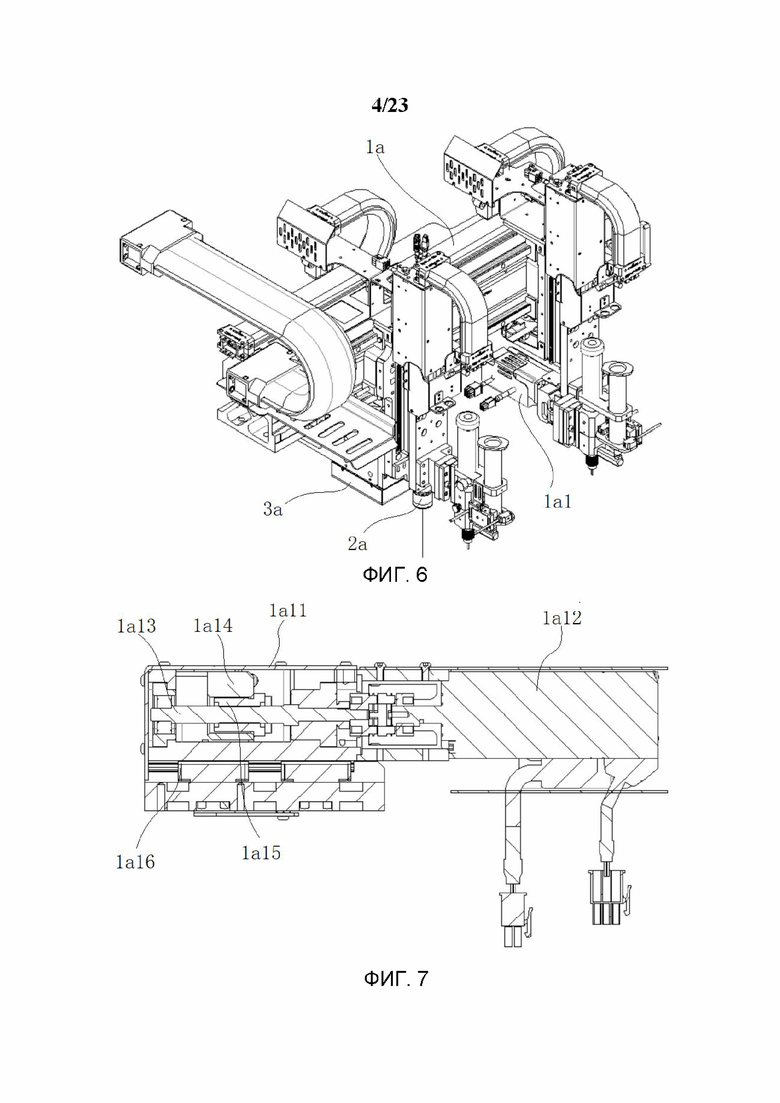

[00032] На ФИГ. 6 показана схема локальной трехмерной конструкции платформы трехмерного перемещения в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00033] На ФИГ. 7 показана структурная схема в поперечном сечении устройства для тонкой регулировки в направлении y в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

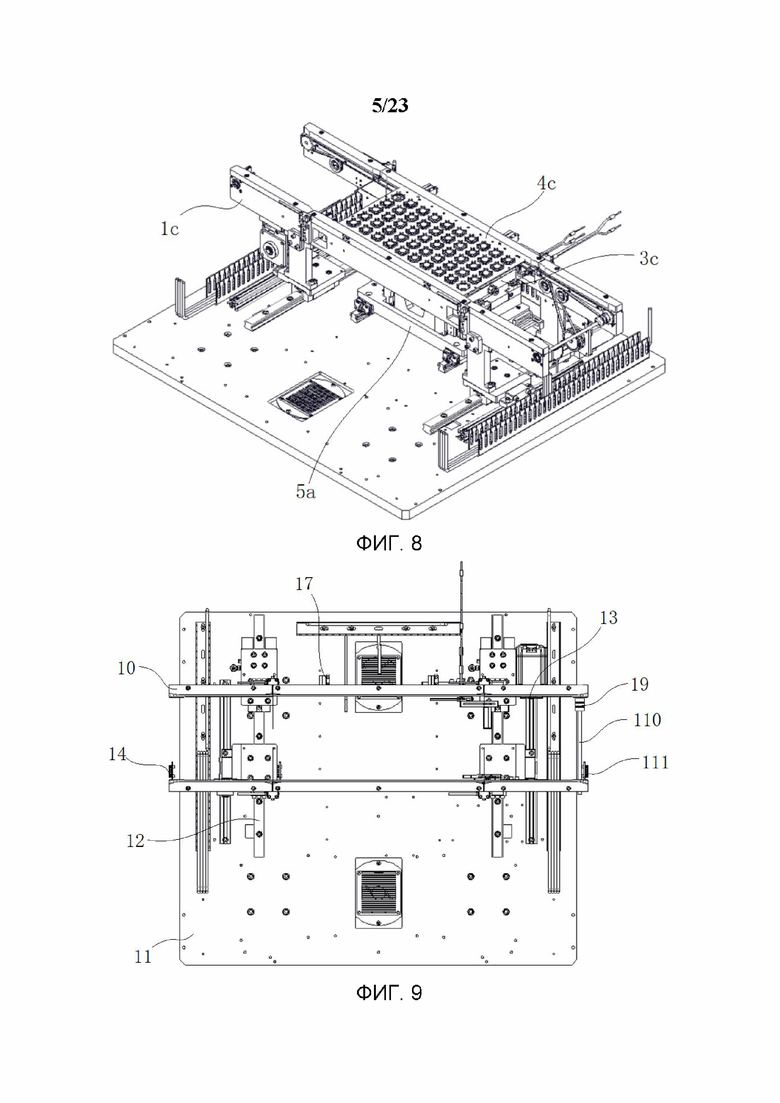

[00034] На ФИГ. 8 показана трехмерная структурная схема устройства для перемещения заготовки в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00035] На ФИГ. 9 показана структурная схема вида сверху устройства для транспортировки заготовки в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00036] На ФИГ. 10 показана трехмерная структурная схема устройства для транспортировки заготовки в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00037] На ФИГ. 11 показана трехмерная структурная схема устройства ременного привода в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

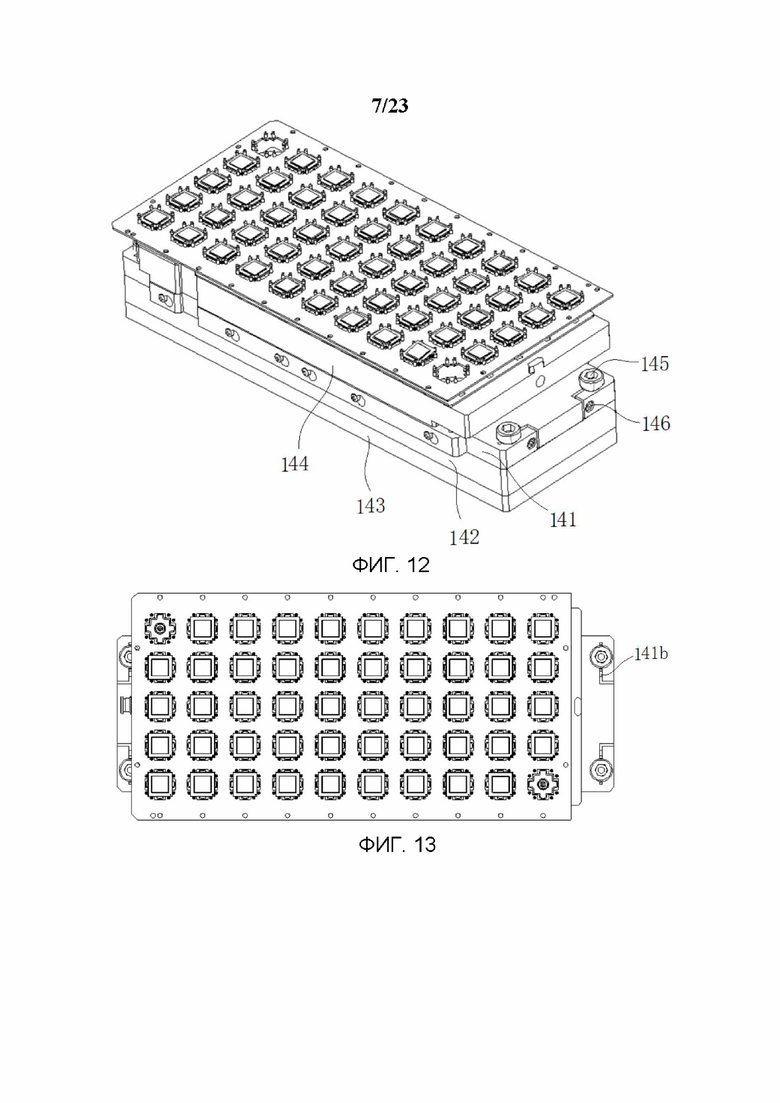

[00038] На ФИГ. 12 показана трехмерная структурная схема фиксирующего приспособления для выравнивания и присасывания в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00039] На ФИГ. 13 показана структурная схема вида сверху фиксирующего приспособления для выравнивания и присасывания в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00040] На ФИГ. 14 показана структурная схема с частичным поперечным сечением фиксирующего приспособления для выравнивания и присасывания в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00041] На ФИГ. 15 показана структурная схема в поперечном сечении выравнивающего болтового компонента в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

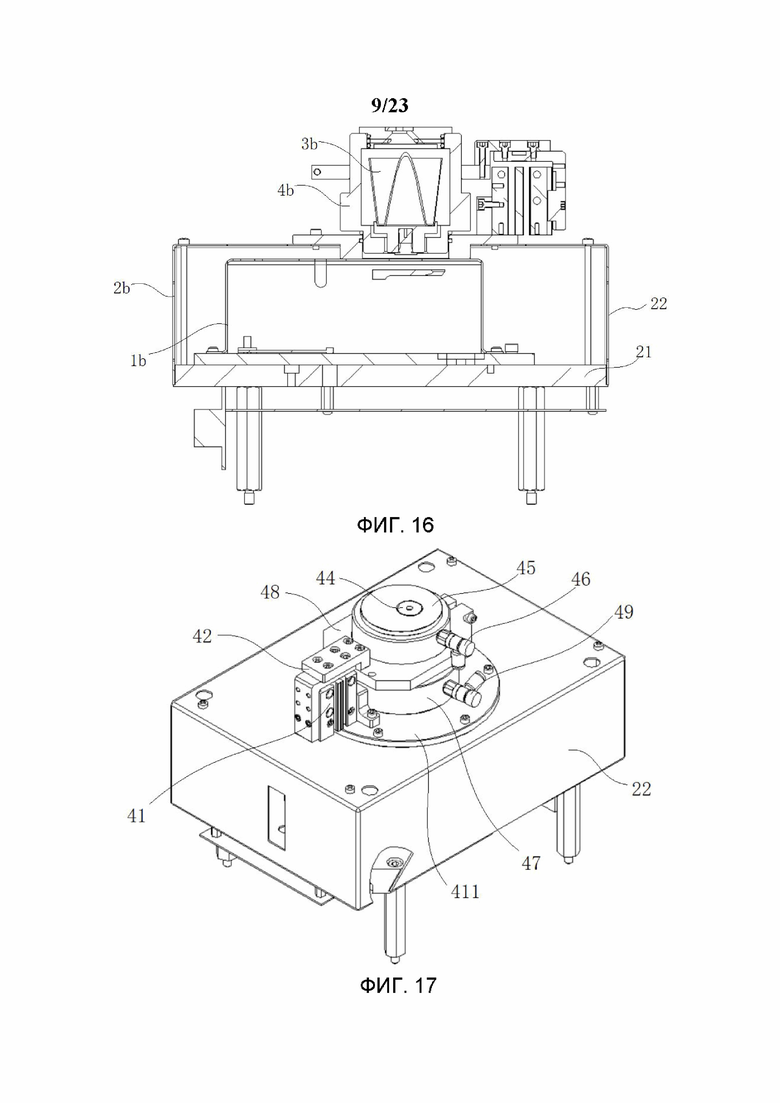

[00042] На ФИГ. 16 показана структурная схема в поперечном сечении устройства для автоматического взвешивания и прерывания клея в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00043] На ФИГ. 17 показана трехмерная структурная схема устройства для автоматического взвешивания и прерывания клея в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00044] На ФИГ. 18 показана структурная схема с частичным поперечным сечением устройства для автоматического взвешивания и прерывания клея в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00045] На ФИГ. 19 показана структурная схема механизма загрузки и выгрузки в устройстве для выдачи клея и крепления заготовки по настоящему изобретению при рассмотрении под видимым углом;

[00046] На ФИГ. 20 показана структурная схема механизма загрузки и выгрузки в устройстве для выдачи клея и крепления заготовки по настоящему изобретению при рассмотрении под другим видимым углом;

[00047] На ФИГ. 21 показана структурная схема механизма поперечного перемещения и подъема накопителя в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00048] На ФИГ. 22 показана структурная схема механизма захвата и переноса заготовки в устройстве для выдачи клея и крепления заготовки по настоящему изобретению при рассмотрении под углом;

[00049] На ФИГ. 23 показана структурная схема механизма захвата и переноса заготовки в устройстве для выдачи клея и крепления заготовки по настоящему изобретению при рассмотрении под другим углом;

[00050] На ФИГ. 24 показана структурная схема механизма захвата и переноса заготовки в устройстве для выдачи клея и крепления заготовки по настоящему изобретению при рассмотрении под еще одним углом;

[00051] На ФИГ. 25 показана структурная схема узла прижимного колеса в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

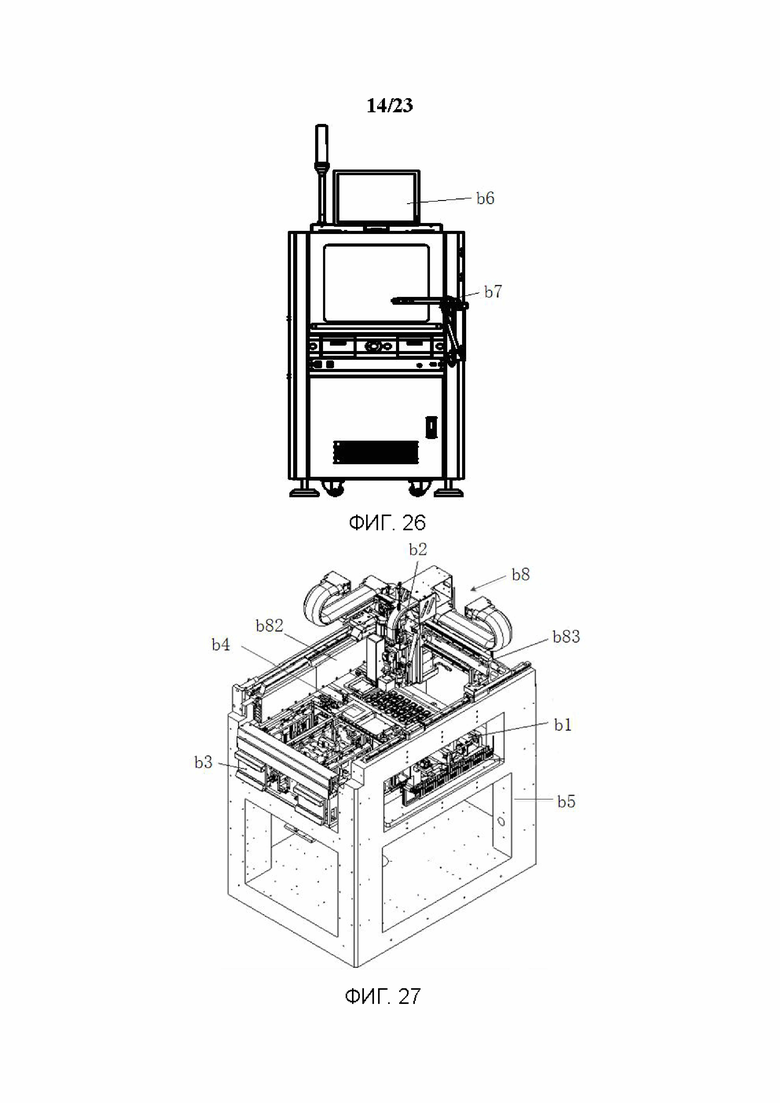

[00052] На ФИГ. 26 показана внешняя схема устройства для крепления теплорассеивающего кожуха в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00053] На ФИГ. 27 показана структурная схема устройства для крепления теплорассеивающего кожуха в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00054] На ФИГ. 28 показан вид сверху устройства для крепления теплорассеивающего кожуха в устройстве для выдачи клея и крепления заготовки по настоящему изобретению при присасывании теплорассеивающего кожуха;

[00055] На ФИГ. 29 показан вид сверху устройства для крепления теплорассеивающего кожуха в устройстве для выдачи клея и крепления заготовки по настоящему изобретению в сборе с теплорассеивающим кожухом;

[00056] На ФИГ. 30A показана структурная схема модуля крепления, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00057] На ФИГ. 30B показан вид в поперечном сечении модуля крепления, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00058] На ФИГ. 30C показана схема с видом спереди модуля крепления, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00059] На ФИГ. 30D показана схема вакуумной присоски, выполненной в устройстве для выдачи клея и крепления заготовки по настоящему изобретению, в ходе выравнивания;

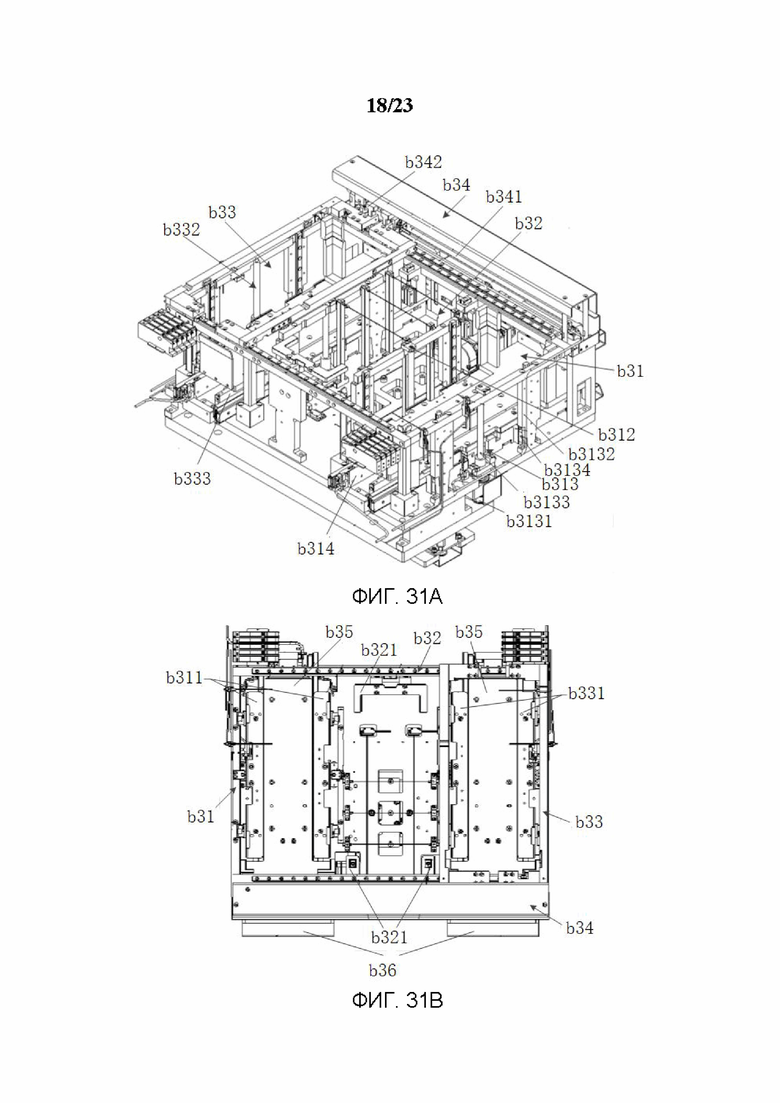

[00060] На ФИГ. 31A показана структурная схема устройства для загрузки теплорассеивающего кожуха, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00061] На ФИГ. 31B показан вид сверху устройства для загрузки теплорассеивающего кожуха, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

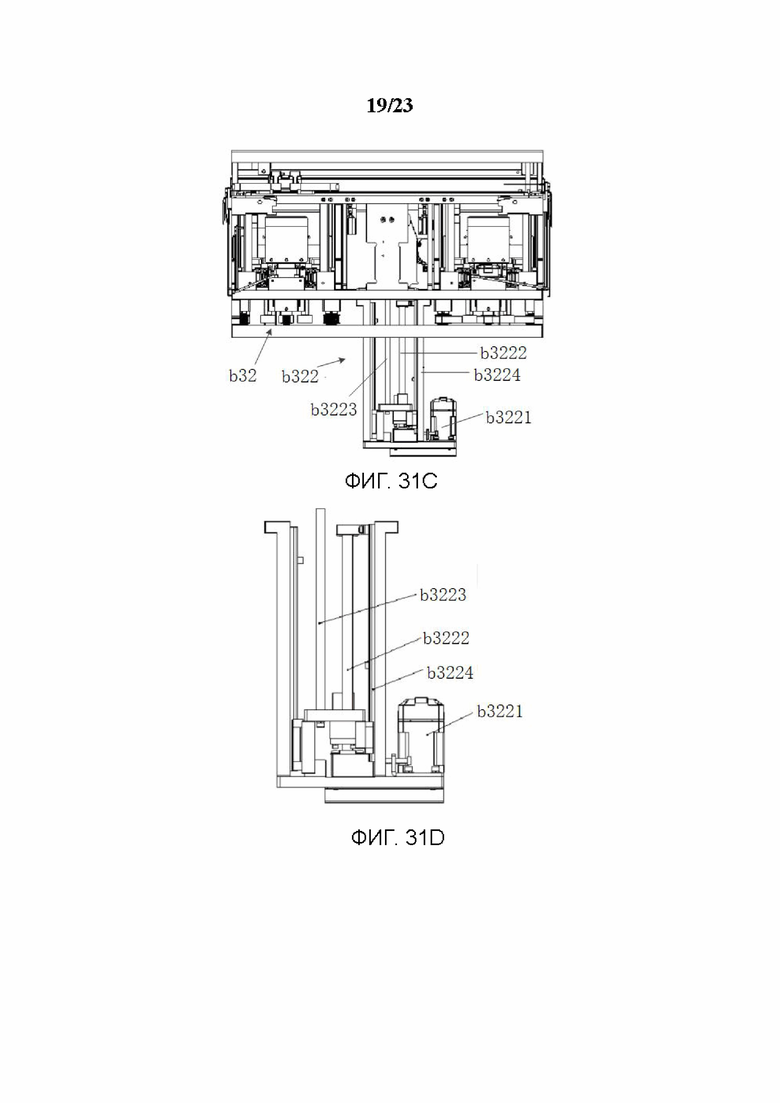

[00062] На ФИГ. 31C показана структурная схема части подбора и позиционирования, выполненной в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00063] На ФИГ. 31D показана структурная схема узла подъема и загрузки, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00064] На ФИГ. 31E показана схема носителя теплорассеивающего кожуха, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению, в положении загрузки в часть загрузки;

[00065] На ФИГ. 31F показана схема носителя теплорассеивающего кожуха, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению, после перемещения к части выгрузки;

[00066] На ФИГ. 31G показана схема носителя теплорассеивающего кожуха, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению, после перемещения к части выгрузки;

[00067] На ФИГ. 32 показана структурная схема устройства для горячего прессования, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00068] На ФИГ. 33 показана структурная схема части обнаружения, выполненной в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00069] На ФИГ. 34 показана структурная схема устройства для приложения усилия, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00070] На ФИГ. 35 показан вид в поперечном сечении устройства для приложения усилия, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00071] На ФИГ. 36 показана схема управления воздушным трактом на основе принципа приложения усилия посредством цилиндра, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению;

[00072] На ФИГ. 37 показана структурная схема устройства для приложения усилия к заготовке, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению; и

[00073] На ФИГ. 38 показан вид в поперечном сечении устройства для приложения усилия к заготовке, выполненного в устройстве для выдачи клея и крепления заготовки по настоящему изобретению.

[00074] Ссылочные обозначения:

[00075] Два механизма 1 загрузки и выгрузки, двухклапанное асинхронное устройство для выдачи клея 2, устройство для крепления теплорассеивающего кожуха 3, устройство для горячего прессования 4, каркас 100, устройство 200 для перемещения заготовки, устройство 300 для автоматической компенсации высоты и стабильного измерения, фиксирующее приспособление 400 для выравнивания и присасывания, платформа 1a трехмерного перемещения, устройство 2a для измерения высоты, устройство 3a для визуального распознавания, подъемный механизм 5a, устройство 6a для автоматического взвешивания и прерывания клея, узел 51 направляющего рельса для регулировки в направлении y, опорный элемент 52 для подъема, направляющий компонент 53 в направлении z, подъемная пластина 54, блок фиксации гнезда подшипника 55, двигатель 56, синхронный ремень 57, главный шкив 58 синхронного ремня, ведомый шкив 59 синхронного ремня, первый стержень 510 ходового винта, блок 511 опоры винта, ползун 512 винта, регулировочный блок 513, устройство 1a1 для тонкой регулировки в направлении y, корпус 1a11, первый серводвигатель 1a12, второй стержень 1a13 ходового винта, подвижный блок 1a14, ходовая гайка 1a15, узел 1a16 линейного направляющего рельса, устройство 1c для транспортировки заготовки, подъемный механизм 5a, плата-носитель 4c заготовки, основная пластина 10, основание 11, направляющий рельс 12 в направлении y, устройство 13 ременного привода, оптическое волокно 14 обнаружения подачи на входе, оптическое волокно 15 обнаружения замедления, оптическое волокно 16 обнаружения деформации подачи, боковой толкающий компонент 17, оптическое волокно 18 обнаружения прибытия, первое соединение 19, шлицевой вал 110, оптическое волокно 111 обнаружения выхода, блокирующее устройство 112, оптическое волокно 113 обнаружения деформации выхода, подъемный кронштейн 114, синхронный ремень 13a, колесо 13b натяжения, первое ведомое колесо 13c, опорная полоса 13d ремня, первое ведущее колесо 13e, первый приводной двигатель 13f, универсальная установочная адаптерная пластина 141, нагревательная пластина 142, теплоизоляционная пластина 143, фиксирующее приспособление 144 для присасывания, выравнивающий болтовой компонент 145, горизонтальный стопорный винт 146, отверстие 141a с мелкой резьбой, щелевое отверстие 141b, выравнивающий элемент 145a, сферическая прокладка 145b, соединительный элемент 145c, мелкая внешняя резьба 145a1, шестигранная потайная головка 145a2, цилиндрическое потайное отверстие 145a3, корпус 144a, присоска 144b, вакуумное соединение 144c, светокомпенсирующая пластина 144d, взвешивающее устройство 1b, взвешивающее ветронепроницаемое устройство 2b, контейнер 3b для приема текучей среды, устройство 4b для сегментации текучей среды, нижняя пластина 21, ветронепроницаемый кожух 22, внутренняя коническая поверхность 31, внешняя коническая поверхность 32, цилиндр 41 перемещения в направлении z, блок 42 соединения цилиндра, первое уплотнительное кольцо 43, эластичное кольцо 44, кожух 45 для взвешивания, соединение 46 для продувки под положительным давлением, уплотнительный кожух 47, втулка 47a, удерживающее кольцо 48, вакуумное соединение 49 под отрицательным давлением, второе уплотнительное кольцо 410, уплотнительное основание 411, чаша 412 весов, отверстие 45a для прерывания клея, кольцевой паз 45b, расточенное отверстие 45c, паз 45d для положительного давления, воздуховодное отверстие 45e, развальцованное отверстие 45f, профильный каркас a1, механизм поперечного перемещения и подъема накопителя a2, второй серводвигатель a21, ходовой винт a22, второе соединение a23, ходовая гайка a24, подъемная платформа a25, ходовая соединительная пластина a26, первый вертикальный направляющий рельс a27, платформа a28 поперечного перемещения, первая профильная колонна a29, модуль a230 поперечного перемещения, платформа a231 накопителя, механизм a3 захвата и транспортировки заготовки, нижняя пластина a31 платформы перемещения, вторая профильная колонна a32, поперечный направляющий рельс a33, блок a34 установки ходовой колонны, ползун a35a направляющего рельса, пластина a35b установки ползуна, подвижная вертикальная пластина a36 установки, неподвижная колонна а37, неподвижная вертикальная пластина а38 установки, ведущее колесо a391 конвейерной ленты, холостое колесо натяжения a392 конвейерной ленты, первый приводной двигатель a393, конвейерная лента a340, механизм a341 возврата захвата, второй приводной двигатель a3411, второе ведущее колесо a3412, второе ведомое колесо a3413, ремень a3414, захват a3415, цилиндр a3416, блок a3417 установки цилиндра, линейный направляющий рельс a3418, скользящий блок a3419, узел a350 прижимного колеса, прижимное колесо a351, резиновое кольцо a352, вал a353 вращения, подъемный вал a354, блок a355 механизма, промежуточная разделительная пластина a4, накопитель a5, модуль b1 конвейерного рельса, модуль b2 крепления, вакуумная присоска b21, датчик b22 силы, проводящий стержень b23, пружина b24, трахеальное соединение b251, уплотнительная камера b252, третье уплотнительное кольцо b253, четвертое уплотнительное кольцо b254, шлиц b26, гнездо b27 регулировки до подачи давления, третий серводвигатель b281, третье соединение b282, первое синхронное колесо b283, второе синхронное колесо b285, муфта b286 передачи, вал b287 вращения, винт b288 натяжения ремня, первая выравнивающая пластина b291, вторая выравнивающая пластина b292, регулировочный вал b293 вращения, первый выравнивающий винт b294, второй выравнивающий винт b295, кронштейн b296 действия, регулировочный кронштейн b297, устройство b3 для загрузки теплорассеивающего кожуха, часть b31 загрузки, первая подъемная пластина b311, датчик b312 подъема и позиционирования, первый подъемный узел b313, первый подъемный двигатель b3131, первый подъемный направляющий рельс b3132, первый подъемный ходовой винт b3133, первый скользящий блок b3134, первый поперечный рельс b314 скольжения, часть b32 подбора и позиционирования, блок b321 подъема и позиционирования, узел b322 подъема и загрузки, загрузочный двигатель b3221, загрузочный ходовой винт b3222, подъемный шток b3223, второй вертикальный направляющий рельс b3224, часть b33 выгрузки, вторая подъемная пластина b331, второй подъемный узел b332, второй рельс b333 скольжения, первый узел b34 поперечного перемещения, подвижный элемент b341, зажимной блок b342, носитель b35 теплорассеивающего кожуха, ручка b36, пластина b37 загрузки лотка, модуль b4 определения местоположения, каркас b5 устройства, экран b6 дисплея, складная клавиатура b7, узел b8 привода модуля крепления, второй приводной двигатель b81, конвейерный рельс b82, установочный кронштейн b83, третий приводной двигатель b84, первая часть c100 обнаружения, вторая часть c101 обнаружения, второй узел c11 поперечного перемещения, головка c12 датчика высоты, камера c13 автоматической оптической инспекции (AOI), часть c20 нагревания и поддержания усилия, устройство c30 для перемещения, грузовое приспособление c40, заготовка c50, устройство d1 для приложения усилия, нижняя пластина d11 устройства для приложения усилия, цилиндр d12 низкого трения, линейный подшипник d13, шток d14 направления усилия, теплоизолированная прижимная пластина d15 для заготовки, головка d16 датчика температуры, пластина d17 предотвращения вращения прижимной пластины для заготовки, нижняя пластина d18 установки цилиндра, соединительная колонна d19, резервуар d110 для хранения воздуха, электрический пропорциональный клапан d111, узел d2 нагревания и подъема, узел d3 крепления заготовки.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[00076] Варианты реализации настоящего изобретения подробно описаны ниже, а примеры вариантов реализации показаны на сопутствующих чертежах, на которых одинаковые или аналогичные компоненты или компоненты с одинаковыми или аналогичными функциями обозначены одинаковыми или сходными позициями. Варианты реализации, описанные ниже со ссылкой на сопутствующие чертежи, приведены в качестве примера и предназначены лишь для объяснения настоящего изобретения, и их не следует считать ограничивающими настоящее изобретение.

[00077] При рассмотрении описания настоящего изобретения следует понимать, что ориентации или позиционные взаимоотношения, обозначенные терминами "центральный", "продольный", "поперечный", "длина", "ширина", "толщина", "верхний", "нижний", "передний", "задний", "левый", "правый", "вертикальный", "горизонтальный", "внутренний", "внешний", "по часовой стрелке", "против часовой стрелки", "осевой", "радиальный", "окружный" или т.п., основаны на ориентации или позиционном взаимоотношении, показанном на сопутствующих чертежах, и предназначены лишь для удобства описания настоящего изобретения и упрощения описания, но не для указания или подразумевания того, что указанное устройство или компонент должны иметь конкретную ориентацию, быть выполнены и используемы в конкретной ориентации, и соответственно, указанные термины не следует считать ограничивающими настоящее изобретение. Кроме того, признаки, определенные с использованием терминов "первый" и "второй", могут явно или неявно включать один или несколько из указанных признаков. В описании настоящего изобретения под термином "множество" следует понимать "два или более", если не указано иное.

[00078] При рассмотрении описания настоящего изобретения следует отметить, что, если не указано и не определено иное, термины "установка", "соединенный" и "соединение" следует понимать в широком смысле, например, они могут представлять собой неподвижное соединение, разъемное соединение или встроенное соединение; механическое соединение или электрическое соединение; прямое соединение или соединение, опосредованное посредством промежуточной среды, или внутреннее соединение между двумя компонентами. Специалисту в области техники могут быть очевидны конкретные значения вышеуказанных терминов в настоящем описании в конкретных обстоятельствах.

[00079] Ниже приведено конкретное описание устройства для выдачи клея и крепления заготовки согласно вариантам реализации настоящего изобретения со ссылкой на сопутствующие чертежи.

[00080] Согласно ФИГ. 1-38, устройство для выдачи клея и крепления заготовки согласно вариантам реализации настоящего изобретения содержит: два механизма 1 загрузки и выгрузки, два двухклапанных асинхронных устройства 2 для выдачи клея, два устройства 3 для крепления теплорассеивающего кожуха и устройство 4 для горячего прессования. Заготовку перемещают между двумя механизмами 1 загрузки и выгрузки, один из которых предназначен для загрузки подлежащей обработке заготовки, а другой предназначен для выгрузки подлежащей обработке заготовки. Два двухклапанных асинхронных устройства 2 для выдачи клея, два устройства 3 для крепления теплорассеивающего кожуха и устройство 4 для горячего прессования последовательно расположены между указанными двумя механизмами 1 загрузки и выгрузки вдоль направления перемещения заготовки.

[00081] Каждый из механизмов 1 загрузки и выгрузки, двухклапанных асинхронных устройств 2 для выдачи клея, устройств 3 для крепления теплорассеивающего кожуха и устройства 4 для горячего прессования содержит компонент для перемещения заготовки, и указанные компоненты для перемещения заготовки последовательно соединены друг с другом.

[00082] Согласно ФИГ. 2-18, двухклапанное асинхронное устройство 2 для выдачи клея согласно варианту реализации настоящего изобретения содержит каркас 100, устройство 200 для перемещения заготовки, устройство 300 для автоматической компенсации высоты и стабильного измерения, и фиксирующее приспособление 400 для выравнивания и присасывания. Устройство 200 для перемещения заготовки расположено внутри каркаса 100, и заготовку переносят на устройстве 200 для перемещения заготовки. Устройство 300 для автоматической компенсации высоты и стабильного измерения содержит компенсационную часть и измерительную часть. Компенсационная часть расположена ниже заготовки, а измерительная часть выполнена на каркасе 100 и расположена над заготовкой для измерения заготовки. Фиксирующее приспособление 400 для выравнивания и присасывания выполнено на компенсационной части устройства 300 для автоматической компенсации высоты и стабильного измерения. Фиксирующее приспособление 400 для выравнивания и присасывания выполнено с возможностью перемещения вверх при приведении в движение компенсационной частью для поднятия заготовки.

[00083] Согласно настоящему изобретению, устройство 200 для перемещения заготовки перемещает заготовку, а измерительная часть измеряет заготовку. Одновременно, компенсационная часть приводит в действие фиксирующее приспособление 400 для выравнивания и присасывания для поднятия заготовки вверх, а фиксирующее приспособление 400 для выравнивания и присасывания может присасывать и фиксировать заготовку при подъеме заготовки с обеспечением завершения таким образом фиксации перед выдачей клея. Процессы перемещения, обнаружения и компенсации заготовки взаимодействуют друг с другом и могут работать независимо друг от друга, что удовлетворяет требованиям стабильного перемещения заготовки и автоматического обнаружения и компенсации перед обработкой.

[00084] Согласно ФИГ. 2 и 3, устройство 300 для автоматической компенсации высоты и стабильного измерения согласно варианту реализации настоящего изобретения содержит: платформу 1a трехмерного перемещения и подъемный механизм 5a. Заготовку переносят на устройстве 200 для перемещения заготовки. Платформа 1a трехмерного перемещения выполнена над устройством 200 для перемещения заготовки, а устройство 2a для измерения высоты и устройство 3a для визуального распознавания выполнены на платформе 1a трехмерного перемещения. Устройство 2a для измерения высоты и устройство 3a для визуального распознавания выполнены с возможностью перемещения в плоскости xy при приведении в движение платформой 1a трехмерного перемещения. Подъемный механизм 5a выполнен ниже заготовки, а часть подъемного механизма 5a выполнена с возможностью перемещения вдоль оси z для подъема заготовки. В настоящем описании направление z представляет собой вертикальное направление, а направление x и направление y перпендикулярны направлению z и перпендикулярны друг другу. Настоящее изобретение обеспечивает простую конструкцию. В результате обеспечения перемещения устройства 2a для измерения высоты и устройства 3a для визуального распознавания в плоскости xy исключена возможность ошибок измерения в направлении высоты. Одновременно, подъемный механизм 5а используют для регулировки высоты заготовки, что позволяет обеспечить автоматическую компенсацию высоты, отделение обнаружения от отладки и отсутствие конфликта между ними. Таким образом, повышены точность обнаружения и эффект обработки.

[00085] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 3 и 7, платформа 1a трехмерного перемещения содержит механизм перемещения в направлении y, механизм перемещения в направлении x, два механизма перемещения в направлении z и устройство 1a1 для тонкой регулировки в направлении y. Механизм перемещения в направлении x выполнен на механизме перемещения в направлении y, а механизм перемещения в направлении y выполнен с возможностью привода механизма перемещения в направлении x с обеспечением его перемещения вдоль оси y. Устройство 2a для измерения высоты и устройство 3a для визуального распознавания выполнены на механизме перемещения в направлении x. Два механизма перемещения в направлении z выполнены на механизме перемещения в направлении x, выполненном с возможностью привода двух механизмов перемещения в направлении z с обеспечением их перемещения вдоль оси x. На одном из двух механизмов перемещения в направлении z выполнено выдачное устройство для текучей среды. Устройство 1a1 для тонкой регулировки в направлении y выполнено на другом механизме перемещения в направлении z, выполненном с возможностью привода устройства 1a1 для тонкой регулировки в направлении y с обеспечением его перемещения вдоль оси y. Другое выдачное устройство для текучей среды выполнен на устройстве 1a1 для тонкой регулировки в направлении y, а устройство 1a1 для тонкой регулировки в направлении y выполнено с возможностью привода другого выдачного устройства для текучей среды с обеспечением тонкой регулировки вдоль оси y. Механизм перемещения в направлении y, механизм перемещения в направлении x и механизмы перемещения в направлении z независимы друг от друга, не препятствуют друг другу и выполнены с возможностью точного перемещения над заготовкой.

[00086] Кроме того, согласно ФИГ. 7, устройство 1a1 для тонкой регулировки в направлении y содержит корпус 1a11, первый серводвигатель 1a12, второй стержень 1a13 ходового винта и подвижный блок 1a14. Узел 1a16 линейного направляющего рельса выполнен вне корпуса 1a11. Первый серводвигатель 1a12 выполнен на одной стороне корпуса 1a11, второй стержень 1a13 ходового винта выполнен внутри корпуса 1a11 с возможностью вращения, и второй стержень 1a13 ходового винта непосредственно соединен с выходным концом первого серводвигателя 1a12. Часть подвижного блока 1a14 выполнена с возможностью скользящего перемещения по узлу 1a16 линейного направляющего рельса, а другая часть подвижного блока 1a14 выполнена с возможностью скользящего перемещения по второму стержню 1a13 ходового винта посредством ходовой гайки 1a15. Другое выдачное устройство для текучей среды выполнено на подвижном блоке 1a14.

[00087] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 4 и 5, подъемный механизм 5a содержит: опорный элемент 52 для подъема, блок 55 фиксации гнезда подшипника, подъемную пластину 54, регулировочный блок 513 и узел ходового винта. Блок 55 фиксации гнезда подшипника выполнен на опорном элементе 52 для подъема. Подъемная пластина 54 расположена над опорным элементом 52 для подъема. Регулировочный блок 513 выполнен на подъемной пластине 54. Часть узла ходового винта соединена с блоком 55 фиксации гнезда подшипника, а другая часть узла ходового винта соединена с регулировочным блоком 513. При вращении узла ходового винта регулировочный блок 513 и подъемную пластину 54 приводят в движение с обеспечением их перемещения вдоль оси z. Кроме того, согласно ФИГ. 3, узел ходового винта содержит первый стержень 510 ходового винта, блок 511 опоры винта и ползун 512 винта. Первый стержень 510 ходового винта перпендикулярен плоскости, в которой расположена подъемная пластина 54. Блок 511 опоры винта с возможностью поворота насажен на первый стержень 510 ходового винта. Ползун 512 винта насажен на первый стержень 510 ходового винта, а внутренний периферийный край ползуна 512 винта соединен с внешним периферийным краем первого стержня 510 ходового винта посредством резьбы. Внешний периферийный край ползуна 512 винта с возможностью вращения соединен с внутренним периферийным краем регулировочного блока 513, что приводит к более плотной передаче узла ходового винта и более высокой точности регулировки.

[00088] В предпочтительном варианте реализации настоящего изобретения подъемный механизм 5a также содержит двигатель 56, главный шкив 58 синхронного ремня, ведомый шкив 59 синхронного ремня и синхронный ремень 57. Двигатель 56 выполнен на боковой поверхности опорного элемента 52 для подъема. Главный шкив 58 синхронного ремня выполнен на одном конце первого стержня 510 ходового винта. Ведомый шкив 59 синхронного ремня выполнен на выходном конце двигателя 56. Синхронный ремень 57 насажен на главный шкив 58 синхронного ремня и ведомый шкив 59 синхронного ремня. Синхронный ремень 57 используют для передачи мощности двигателя 56, и процесс передачи является стабильным. Двигатель 56 расположен на стороне первого стержня 510 ходового винта, что дополнительно упрощает конструкцию и уменьшает объем подъемного механизма 5а.

[00089] В предпочтительном варианте реализации настоящего изобретения подъемный механизм 5a также содержит два направляющих компонента 53 в направлении z, расположенные на левой и правой сторонах блока 55 фиксации гнезда подшипника. Один конец направляющего компонента 53 в направлении z соединен с опорным элементом 52 для подъема, а другой конец направляющего компонента 53 в направлении z соединен с подъемной пластиной 54. Два направляющих компонента 53 в направлении z используют для обеспечения направления на обеих сторонах узла ходового винта с обеспечением плавного перемещения подъемной пластины 54 в ходе подъема.

[00090] Кроме того, на верхней поверхности опорного элемента 52 для подъема выполнен установочный паз, а блок 55 фиксации гнезда подшипника расположен внутри установочного паза. Периферийная поверхность блока 511 опоры винта содержит круглый выступ, и часть блока 55 фиксации гнезда подшипника упирается в круглый выступ для вжатия блока 511 опоры винта в установочный паз. Установочный паз выполняет функцию позиционирования при установке с обеспечением дополнительного уменьшения высоты установки блока 55 фиксации гнезда подшипника и повышения компактности подъемного механизма 5a.

[00091] Кроме того, один конец первого стержня 510 ходового винта проходит под опорным элементом 52 для подъема, а синхронный ремень 57 расположен ниже опорного элемента 52 для подъема.

[00092] Согласно варианту реализации настоящего изобретения, подъемный механизм 5a также содержит два узла 51 направляющего рельса для регулировки в направлении y, размещенные на устройстве 200 для перемещения заготовки и параллельные оси y. Опорный элемент 52 для подъема расположен на двух узлах 51 направляющего рельса для регулировки в направлении y и выполнена с возможностью перемещения вдоль оси y при приведении в движение двумя узлами 51 направляющего рельса для регулировки в направлении y. Два узла 51 направляющего рельса для регулировки в направлении y обеспечивают возможность перемещения подъемной пластины 54 в соответствии с положением заготовки на устройстве 200 для перемещения заготовки, что позволяет избежать отклонения в ходе подъема.

[00093] Согласно варианту реализации настоящего изобретения, подъемный механизм 5a также содержит фотоэлектрический переключатель сброса и фотоэлектрический стопор. Фотоэлектрический переключатель сброса размещен на боковой поверхности блока 55 фиксации гнезда подшипника, а фотоэлектрический стопор расположен на направляющем компоненте 53 в направлении z и выполнен с возможностью перемещения вдоль оси z с направляющим компонентом 53 в направлении z. Фотоэлектрический переключатель сброса и фотоэлектрический стопор могут определять, обеспечен ли сброс после каждого подъема, что позволяет избежать отклонения в исходном положении подъемного механизма 5a, возникающего в результате длительного использования.

[00094] В ходе работы устройство 2a для измерения высоты и устройство 3a для визуального распознавания перемещаются над заготовкой при приведении в движение механизмом перемещения в направлении y и механизмом перемещения в направлении x, двигатель 56 работает и приводит в движение первый стержень 510 ходового винта с обеспечением его вращения через синхронный ремень 57, а ползун 512 винта перемещается вверх с обеспечением тем самым приведения в действие подъемной пластины 54 для перемещения ее вверх и подъема заготовки в надлежащее положение.

[00095] Согласно ФИГ. 8-11, устройство 4a для транспортировки заготовки согласно варианту реализации настоящего изобретения содержит устройство 1c для транспортировки заготовки и плату-носитель 4c заготовки. Устройство 1c для транспортировки заготовки выполнено с возможностью транспортировки заготовки вдоль направления x, а устройство 1c для транспортировки заготовки содержит два перемещающих компонента и множество оптических волокон обнаружения. Два перемещающих компонента представляют собой первый перемещающий компонент и второй перемещающий компонент, симметрично размещенные относительно плоскости xz. Множество оптических волокон обнаружения размещены на первом и втором перемещающих компонентах для определения состояния перемещения заготовки. Носитель 4c заготовки расположен на указанных двух перемещающих компонентах, и заготовку переносят на носителе 4c заготовки. Конструкция настоящего изобретения проста. Множество оптических волокон обнаружения расположены на пути перемещения заготовки, с одной стороны, для определения положения перемещаемой заготовки для легкого позиционирования, а с другой стороны, для определения состояния заготовки во избежание потери ресурсов обработки и времени обработки, вызванной плохим состоянием заготовки, что позволяет повысить эффективность производства, снизить затраты на обработку, уменьшить последующую работу по контролю и повысить конечный выход продукции.

[00096] В некоторых конкретных вариантах реализации настоящего изобретения, согласно ФИГ. 11, перемещающий компонент содержит основную пластину 10 и устройство 13 ременного привода. Устройство 13 ременного привода размещено на стороне основной пластины 10, обращенной к плате-носителю 4c заготовки. В ходе перемещения платы-носителя 4c заготовки, приводимого устройством 13 ременного привода, основная пластина 10 может выполнять направляющую функцию для предотвращения отклонения платы-носителя 4c заготовки в ходе перемещения.

[00097] Согласно варианту реализации настоящего изобретения, устройство 13 ременного привода содержит два первых ведомых колеса 13c, опорную полосу 13d ремня, синхронный ремень 13A и множество колес 13b натяжения. Два первых ведомых колеса 13C выполнены на левом и правом концах основной пластины 10. Опорная полоса 13d ремня выполнена на основной пластине 10 и между двумя первыми ведомыми колесами 13c. Синхронный ремень 13a насажен на два первых ведомых колеса 13C и на опорную полосу 13d ремня. Множество колес 13b натяжения размещены на основной пластине 10 и упираются во внешний периферийный край синхронного ремня 13a. Кроме того, на одном устройстве 13 ременного привода выполнены первое ведущее колесо 13d и первый приводной двигатель 13f. Первое ведущее колесо 13d находится в зацеплении с внутренним периферийным краем синхронного ремня 13а. Выходной конец первого приводного двигателя 13f соединен с первым ведущим колесом 13d, и первый приводной двигатель 13f расположен на основании 11. Кроме того, устройство 1c для транспортировки заготовки также содержит первое соединение 19 и шлицевой вал 110. Один конец шлицевого вала 110 непосредственно соединен с первым ведомым колесом 13c первого перемещающего компонента, и один конец шлицевого вала 110 может быть с возможностью перемещения вставлен в направлении y в центральную часть первого ведомого колеса 13c первого перемещающего компонента. При обработке заготовок разных размеров необходима регулировка расстояния между двумя основными пластинами 10, и прямое соединение шлицевого вала 110 гарантирует, что две основные пластины 10 сохранены в состоянии прямого соединения вне зависимости от их приближения друг к другу или удаления друг от друга без воздействия на процесс передачи электроэнергии. Другой конец шлицевого вала 110 соединен с одним концом первого соединения 19, а другой конец первого соединения 19 соединен с первым ведомым колесом 13c другого перемещающего компонента. При использовании лишь одного первого приводного двигателя 13f для одновременного привода двух синхронных ремней 13a, процессом перемещения можно управлять равномерно, без возникновения асинхронного перемещения, возникающего в случае, если два первых приводных двигателя 13f приводят два синхронных ремня 13a в движение по отдельности. Первое соединение 19 и шлицевой вал 110 соединяют два устройства 13 ременного привода, в результате чего перемещение двух синхронных ремней 13а остается согласованным при перемещении двух устройств 13 ременного привода. Это позволяет дополнительно повысить стабильность перемещения платы-носителя 4c заготовки в направлении x.

[00098] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 9 и 10, множество оптических волокон обнаружения содержит оптическое волокно 14 обнаружения подачи на входе, оптическое волокно 15 обнаружения замедления, оптическое волокно 18 обнаружения прибытия и оптическое волокно 111 обнаружения выхода. Оптическое волокно 14 обнаружения подачи на входе, оптическое волокно 15 обнаружения замедления, оптическое волокно 18 обнаружения прибытия и оптическое волокно 111 обнаружения выхода последовательно расположены на основной пластине 10 вдоль направления x для обнаружения и управления всем процессом работы платы-носителя 4c заготовки от входа в перемещающий компонент до выхода из перемещающего компонента, и могут постоянно получать данные о состоянии перемещения носителя 4c заготовки с обеспечением тем самым облегчения управления оборудованием для обработки заготовки в надлежащем положении.

[00099] Согласно варианту реализации настоящего изобретения, устройство 1c для транспортировки заготовки также содержит боковой толкающий компонент 17 и блокирующее устройство 112. Боковой толкающий компонент 17 размещен на основной пластине 10 и расположен между оптическим волокном 15 обнаружения замедления и оптическим волокном 18 обнаружения прибытия. Блокирующее устройство 112 размещено на основной пластине 10, а соединительная линия между блокирующим устройством 112 и оптическим волокном 18 обнаружения прибытия параллельна оси y.

[000100] Кроме того, множество оптических волокон обнаружения также содержит оптическое волокно 16 обнаружения деформации подачи и оптическое волокно 113 обнаружения деформации выхода. Оптическое волокно 16 обнаружения деформации подачи и оптическое волокно 113 обнаружения деформации выхода могут быть выполнены с возможностью перемещения на основной пластине 10 вдоль направления z. Оптическое волокно 16 обнаружения деформации подачи и оптическое волокно 113 обнаружения деформации выхода расположены на двух сторонах бокового толкающего компонента 17, соответственно. Оптическое волокно 16 обнаружения деформации подачи выполнено с возможностью обнаружения состояния заготовки перед обработкой и своевременного обнаружения деформированной заготовки, что позволяет избежать дефектов обработки, вызванных обработкой деформированной заготовки. Оптическое волокно 113 обнаружения деформации выхода выполнено с возможностью обнаружения обработанной заготовки и объединения результатов обнаружения от оптического волокна 16 обнаружения деформации подачи для полного определения того, вызвал ли процесс обработки деформацию заготовки, с последующей корректировкой процесса обработки. Оптическое волокно 16 обнаружения деформации подачи и оптическое волокно 113 обнаружения деформации выхода прикреплены к основной пластине 10 посредством подъемного кронштейна 114. При изменении размера заготовки положение по высоте оптического волокна 16 обнаружения деформации подачи и оптического волокна 113 обнаружения деформации выхода регулируют посредством подъемного кронштейна 114 в зависимости от толщины заготовки, что позволяет повысить применимость процесса контроля.

[000101] Согласно варианту реализации настоящего изобретения, устройство 1c для транспортировки заготовки также содержит основание 11 и два направляющих рельса 12 в направлении y. Два направляющих рельса 12 в направлении y размещены на основании 11, причем два направляющих рельса 12 в направлении y выполнены параллельно оси y, а перемещающие компоненты выполнены на двух направляющих рельсах 12 в направлении y с возможностью скользящего перемещения. Каждый направляющий рельс 12 в направлении y содержит два скользящих блока, а две основные пластины 10 соединены с указанными двумя скользящими блоками, соответственно. Относительное положение двух основных пластин 10 регулируют посредством двух скользящих блоков, что обеспечивает удобство при обработке заготовок разных размеров и регулировке относительного положения двух основных пластин 10.

[000102] Согласно варианту реализации настоящего изобретения, устройство 4a для транспортировки заготовки также содержит подъемный механизм 5a и фиксирующее приспособление 3c для выравнивания и присасывания. Подъемный механизм 5a размещен на основании 11 и расположен непосредственно под траекторией перемещения платы-носителя 4c заготовки, а фиксирующее приспособление 3c для выравнивания и присасывания закреплено на верхней поверхности подъемного механизма 5a.

[000103] Согласно ФИГ. 12-15, фиксирующее приспособление 400 для выравнивания и присасывания согласно варианту реализации настоящего изобретения содержит универсальную установочную адаптерную пластину 141 и фиксирующее приспособление 144 для присасывания. Универсальная установочная адаптерная пластина 141 представляет собой элемент в виде прямой пластины, а вокруг универсальной установочной адаптерной пластины 141 выполнены четыре выравнивающих болтовых компонента 145. Выравнивающие болтовые компоненты 145 крепят универсальную установочную адаптерную пластину 141 к подъемному механизму 5а, и четыре выравнивающих болтовых компонента 145 выполнены с возможностью кручения для регулировки верхней поверхности универсальной установочной адаптерной пластины 141 для ее выравнивания. Фиксирующее приспособление 144 для присасывания размещено на верхней поверхности универсальной установочной адаптерной пластины 141, и заготовку переносят на фиксирующем приспособлении 144 для присасывания.

[000104] Положительный эффект настоящего изобретения заключается в том, что конструкция настоящего изобретения проста, и высоты четырех углов универсальной установочной адаптерной пластины 141 регулируют посредством четырех выравнивающих болтовых компонентов 145 с обеспечением опосредованной регулировки заготовки на фиксирующем приспособлении 144 для присасывания с обеспечением ее выравнивания. Процесс выравнивания удобен, поскольку не требуется прямого вмешательства для заготовки при выравнивании.

[000105] Согласно варианту реализации настоящего изобретения, универсальная установочная адаптерная пластина 141 имеет четыре отверстия 141a с мелкой резьбой, открытые вдоль ее направления толщины. Один конец каждого выравнивающего болтового компонента 145 размещен в соответствующем отверстии 141a с мелкой резьбой, а другой конец выравнивающего болтового компонента 145 соединен с подъемным механизмом 5a. Универсальная установочная адаптерная пластина 141 имеет четыре щелевых отверстия 141b, открытые вдоль ее направления толщины, и щелевые отверстия 141b сообщаются с отверстиями 141a с мелкой резьбой. Вокруг универсальной установочной адаптерной пластины 141 выполнены четыре горизонтальных стопорных винта 146, каждый из которых проходит через соответствующее щелевое отверстие 141b. Вращение горизонтального стопорного винта 146 позволяет регулировать размер щелевого отверстия 141b с последующей регулировкой размера отверстия 141a с мелкой резьбой и, наконец, с обеспечением плотного соединения между отверстием 141a с мелкой резьбой и выравнивающим болтовым компонентом 145. Кроме того, ось горизонтального стопорного винта 146 перпендикулярна оси выравнивающего болтового компонента 145. Горизонтальный стопорный винт 146 используют для фиксации с боковой поверхности, что позволяет избежать приложения усилия в направлении z в ходе фиксации, что позволяет уменьшить вмешательство процесса фиксации в процесс выравнивания.

[000106] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 15, выравнивающий болтовой компонент 145 содержит выравнивающий элемент 145a, сферическую прокладку 145b и соединительный элемент 145c. Выравнивающий элемент 145a имеет цилиндрическую форму, а внешний периферийный край выравнивающего элемента 145a имеет мелкую внешнюю резьбу 145a1. Мелкая внешняя резьба 145a1 входит в зацепление с отверстием 141a с мелкой резьбой, а выравнивающий элемент 145 имеет выравнивающее отверстие, проходящее через выравнивающий элемент 145a вдоль его направления толщины. Сферическая прокладка 145b выполнена между выравнивающим элементом 145 и подъемным механизмом. Один конец соединительного элемента 145c проходит через выравнивающее отверстие и сферическую прокладку 145b с обеспечением его соединения с подъемным механизмом 5a. Кроме того, верхняя часть выравнивающего отверстия представляет собой шестигранную потайную головку 145a2, удобную при осуществлении процедур выравнивания после ввинчивания гайковертом. Средняя часть выравнивающего отверстия представляет собой цилиндрическое потайное отверстие 145a3, а другой конец соединительного элемента 145c зажат внутри цилиндрического потайного отверстия 145a3. В результате взаимодействия цилиндрического потайного отверстия 145a3 с соединительным элементом 145c предотвращен конфликт между резьбовым соединением мелкой внешней резьбы 145a1 и изменяющимся углом выравнивания. Верхняя и нижняя прокладки сферической прокладки 145b находятся в контакте друг с другом через сферические поверхности, что позволяет избежать воздействия изменений угла в процессе выравнивания на процесс выравнивания. Предпочтительно, соединительный элемент 145c представляет собой винт с внутренним шестигранником в головке.

[000107] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 12, фиксирующее приспособление 400 для выравнивания и присасывания также содержит нагревательную пластину 142 и теплоизоляционную пластину 143. Нагревательная пластина 142 размещена между универсальной установочной пластиной-адаптером 141 и подъемным механизмом 5а. Теплоизоляционная пластина 143 размещена между нагревательной пластиной 142 и подъемным механизмом 15a. Каждая из нагревательной пластины 142 и теплоизоляционной пластины 143 имеет сквозное отверстие, с зазором подогнанное к выравнивающему болтовому компоненту 145.

[000108] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 14, фиксирующее приспособление 144 для присасывания содержит корпус 144a, множество присосок 144b и вакуумное соединение 144c. Множество присосок 144b разнесены в пространстве друг от друга на верхней поверхности корпуса 144a, а заготовки присасываются на присосках 144b. Вакуумное соединение 144c расположено на боковой поверхности корпуса 144a и сообщается с множеством присосок 144b.

[000109] Кроме того, фиксирующее приспособление 144 для присасывания также содержит светокомпенсирующую пластину 144d, размещенную на верхней поверхности корпуса 144a. Верхняя поверхность светокомпенсирующей пластины 144d представляет собой зеркальную поверхность, содействующую распознаванию устройством для визуального распознавания контура заготовки посредством зеркального отражения, для усиления источника света для распознавания контура и повышения точности распознавания контура заготовки.

[000110] При использовании выравнивающий элемент 145a ввинчивают в отверстие 141a с мелкой резьбой, после чего соединительный элемент 145c помещают в выравнивающее отверстие и поворачивают для фиксации нижнего конца соединительного элемента 145c с прикреплением к подъемному механизму, а затем выравнивающий элемент 145a поворачивают для обеспечения выравнивания. После завершения процесса выравнивания горизонтальный стопорный винт 146 затягивают для завершения процесса фиксации выравнивающего болтового компонента 145.

[000111] Согласно ФИГ. 16-18, устройство 6a для автоматического взвешивания и прерывания клея согласно варианту реализации настоящего изобретения содержит: взвешивающее ветронепроницаемое устройство 2b, причем взвешивающее ветронепроницаемое устройство 2b содержит первую вмещающую камеру, образованную внутри; взвешивающее устройство 1b, размещенное в первой вмещающей камере; устройство 4b для сегментирования текучей среды, размещенное над взвешивающим ветронепроницаемым устройством 2b и содержащее вторую вмещающую камеру, сообщающуюся с первой вмещающей камерой; контейнер 3b для приема текучей среды, размещенный во второй вмещающей камере и над взвешивающим устройством 1b. Контейнер 3b для приема текучей среды имеет два состояния: состояние прерывания клея и состояние взвешивания. В состоянии прерывания клея контейнер 3b для приема текучей среды перемещается вверх для приема клея. В состоянии взвешивания контейнер 3b для приема текучей среды перемещается вниз для его размещения на взвешивающем устройстве 1b для взвешивания клея. Настоящее изобретение имеет простую конструкцию. Вследствие размещения взвешивающего устройства 1b и контейнера 3b для приема текучей среды во вмещающих камерах обеспечен процесс взвешивания, лишенный помех. Устройство 4b для сегментирования текучей среды выполнено с возможностью сегментирования клея с обеспечением более точного выдаваемого количества при каждом измерении.

[000112] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 16, взвешивающее ветронепроницаемое устройство 2b содержит нижнюю пластину 21 и ветронепроницаемый кожух 22. Взвешивающее устройство 1b размещено на верхней поверхности нижней пластины 21. Ветронепроницаемый кожух 22 покрывает взвешивающее устройство 1b сверху, герметизирован и соединен с краем нижней пластины 21. Верхний конец ветронепроницаемого кожуха 22 имеет отверстие, а на отверстии размещено устройство 4b для сегментирования текучей среды.

[000113] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 17 и 18, устройство 4b для сегментирования текучей среды содержит уплотнительное основание 411, уплотнительный кожух 47, чашу 412 весов, удерживающее кольцо 48 и цилиндр 41 перемещения в направлении z. Уплотнительное основание 411 выполнено в отверстии, а средняя часть уплотнительного основания 411 имеет сквозное отверстие. Уплотнительный кожух 47 расположен на уплотнительном основании 411, а нижний конец уплотнительного кожуха 47 размещен в сквозном отверстии. Уплотнительный кожух 47 имеет верхнее отверстие и нижнее отверстие, а внутренний периферийный край нижнего отверстия выступает внутрь с образованием втулки 47а. Чаша 412 весов размещена внутри герметизирующего кожуха 47, и в положении, в котором контейнер 3b для приема текучей среды находится в состоянии прерывания клея, чаша 412 весов зажата на втулке 47а. Удерживающее кольцо 48 насажено на уплотнительный кожух 47. Один конец цилиндра 41 перемещения в направлении z размещен на уплотнительном основании 411, а другой конец цилиндра 41 перемещения в направлении z соединен с удерживающим кольцом 48 посредством блока 42 соединения цилиндра для приведения уплотнительного кожуха 47 в движение вверх и вниз.

[000114] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 18, контейнер 3b для приема текучей среды расположен на чаше 412 весов. Контейнер 3b для приема текучей среды содержит внешнюю коническую поверхность 32 и внутреннюю коническую поверхность 31, причем диаметр внешней конической поверхности 32 уменьшается в направлении сверху вниз, а диаметр внутренней конической поверхности 31 увеличивается в направлении сверху вниз. Внутренняя коническая поверхность 31 выполнена внутри внешней конической поверхности 32, а нижний край внутренней конической поверхности 31 соединен с нижним краем внешней конической поверхности 32. Между внутренней конической поверхностью 31 и внешней конической поверхностью 32 образована вмещающая камера для клея. Кроме того, верхний край внутренней конической поверхности 31 расположен выше верхнего края внешней конической поверхности 32, и каждая из внутренней конической поверхности 31 и внешней конической поверхности 32 представляет собой поверхность в виде усеченного конуса. Поверхность в виде усеченного конуса более легко входит в контакт с клеем по сравнению с прямой цилиндрической поверхностью, а при прерывании клея клей более свободно падает вдоль внутренней конической поверхности 31 или внешней конической поверхности 32. При этом верхнее пространство вмещающей камеры для клея, образованное между внутренней конической поверхностью 31 и внешней конической поверхностью 32, является относительно большим, в результате чего клеевая головка не будет сталкиваться с внутренней конической поверхностью 31 или внешней конической поверхностью 32.

[000115] Согласно варианту реализации изобретения, как показано на ФИГ. 17 и 18, устройство 4b для сегментирования текучей среды также содержит кожух 45 для взвешивания, размещенный в верхнем отверстии. Кожух 45А для взвешивания имеет отверстие 45а для прерывания клея, а ортогональная проекция центральной точки отверстия 45а для прерывания клея падает на внутреннюю коническую поверхность 31. На отверстии 45а для прерывания клея также выполнено эластичное кольцо 44, и эластичное кольцо 44 выполнено с возможностью амортизации клеевой головки, чтобы избежать жесткого контакта между клеевой головкой и отверстием 45а для прерывания клея. В данной конструкции после входа клеевой головки в отверстие 45а для прерывания клея центр клеевой головки расположен над внутренней конической поверхностью 31, и клей падает на внутреннюю коническую поверхность 31 и скользит вниз вдоль внутренней конической поверхности 31.

[000116] Согласно варианту реализации настоящего изобретения, периферийная боковая поверхность кожуха 45 для взвешивания соединена с внутренней периферийной поверхностью верхнего отверстия, два кольцевых паза 45b и паз 45d для положительного давления образованы на периферийной боковой поверхности кожуха 45 для взвешивания, и паз 45d для положительного давления расположен между указанными двумя кольцевыми пазами 45b.

[000117] Согласно предпочтительному варианту реализации настоящего изобретения, как показано на ФИГ. 18, кожух 45 для взвешивания имеет развальцованное отверстие 45f и множество воздуховодных отверстий 45e. Развальцованное отверстие 45f расположено непосредственно под отверстием 45а для прерывания клея и сообщается с отверстием 45а для прерывания клея. Развальцованное отверстие 45f представляет собой устье раструба с нисходящим отверстием. Множество воздуховодных отверстий 45e расположены в виде кругового массива, центрированного на центральной точке отверстия 45a для прерывания клея. Один конец воздуховодного отверстия 45e сообщается с развальцованным отверстием 45f, а другой конец воздуховодного отверстия 45e соединен с пазом 45d для положительного давления. Воздух вводят через паз 45d для положительного давления, и одновременно, воздуховодное отверстие 45e вводит воздух в развальцованное отверстие 45f. Устье раструба может концентрировать воздух и распылять воздух вниз с обеспечением отслоения клея от клеевой головки при перемещении воздуха вниз.

[000118] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 17, устройство 4b для сегментирования текучей среды также содержит соединение 46 для продувки под положительным давлением и вакуумное соединение 49 под отрицательным давлением. Соединение 46 для продувки под положительным давлением сообщается с пазом 45d для положительного давления. Вакуумное соединение 49 под отрицательным давлением размещено в нижней части внешней конической поверхности 32 и сообщается с вмещающей камерой для клея. В результате использования воздуха под положительным давлением для продувки воздуха из клеевой головки и использования воздуха под отрицательным давлением для всасывания воздуха из внутренней части вмещающей камеры для клея обеспечено перемещение клея по направлению потока воздуха сверху вниз, что содействует отделению клея от клеевой головки.

[000119] Согласно варианту реализации настоящего изобретения, как показано на ФИГ. 18, устройство 4b для сегментирования текучей среды также содержит два первых уплотнительных кольца 43 и второе уплотнительное кольцо 410, причем два первых уплотнительных кольца 43 расположены в двух кольцевых пазах 45b, соответственно. Второе уплотнительное кольцо 410 размещено между уплотнительным кожухом 47 и уплотнительным основанием 411. В результате установки первых уплотнительных колец 43 и второго уплотнительного кольца 410 обеспечена конфигурация, в которой уплотнительный кожух 47 и ветронепроницаемый кожух 22 всегда находятся в безветренном состоянии в ходе указанных двух процессов прерывания клея и взвешивания, что позволяет избежать внешних помех и обеспечить точные результаты измерений.