ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области электрохимических источников тока, а именно к мембранно-электродному блоку (МЭБ) для водород-воздушного топливного элемента на основе протонообменной мембраны (ПОМТЭ) и способу их изготовления.

УРОВЕНЬ ТЕХНИКИ

В последнее десятилетие в связи с истощением запасов ископаемого топлива и кратным увеличением уровня загрязнения окружающей среды наблюдается растущий спрос на экологически чистые альтернативные источники энергии. Одним из перспективных направлений разработок в данной области является создание водородных топливных элементов для прямого преобразования химической энергии в электричество. В процессе функционирования таких электрохимических источников тока помимо вырабатываемого электричества выделяется только тепло и вода, что делает их экологичными. К другим преимуществам водородных топливных элементов относят их высокую энергоэффективность (КПД до 83%) и в 2-4 раза большую энергоемкость по сравнению с литий-ионными аккумуляторами при одинаковых массогабаритах.

Наиболее распространенным видом водородных электрохимических источников является топливный элемент на основе протонообменной мембраны (ПОМТЭ). В процессе функционирования ПОМТЭ на анодном электроде, содержащем катализатор, происходит окисление водорода, а на катодном - восстановление кислорода. Одним из ключевых элементов ПОМТЭ является мембрана, которая играет роль сепаратора между анодной и катодной частями топливного элемента, обеспечивая эффективный перенос протонов и блокирование электронного транспорта по внутренней цепи и газообмена (водорода и кислорода).

До настоящего времени при создании ПОМТЭ большинство производителей использовали мембрану Nafion компании Du Pont. Такая мембрана изготавливается на основе сульфированного перфторированного полимера и характеризуется высокой химической стойкостью, механической и гидролитической стабильностью, хорошей протонной проводимостью при влажности более 40% и температуре менее 80°C. Однако, в начале 2020-х годов в связи с неэкологичностью производства и трудностями, связанными с утилизацией этой мембраны, существенным образом сократили ее выпуск. Все это привело к тому, что в настоящее время возобновились поисковые работы по разработке бесфторных мембран, в частности, на основе ароматических гетероцепных и гетероциклических полимеров (далее по тексту для краткости - углеводородные мембраны). По сравнению с фторсодержащими мембранами углеводородные аналоги отличаются более высокой термической стойкостью, низкой водородной проницаемостью, а также простотой в получении и последующей их утилизации. Однако, несмотря на эти преимущества, до настоящего времени углеводородные мембраны не получили широкое коммерческое распространение. Это связано с тем, что для достижения аналогичного уровня протонной проводимости как, например у Nafion, необходима большая степень сульфирования углеводородного полимера. В результате этого, сульфированные углеводородные мембраны характеризуются высокими значениями влагопоглощения и изменения линейных размеров в процессе гидратации, что значительно затрудняет создание на их основе эффективных топливных элементов. Кроме этого, фторсодержащие полимеры в сравнении с многими углеводородными аналогами имеют более высокую химическую стабильность по отношению к различным радикалам, образующихся в ходе электрохимических реакций, что приводит к более быстрой деградации топливных элементов на основе таких углеводородных мембран по сравнению с фторсодержащими аналогами.

Для того, чтобы решить данную проблему, ряд исследователей предлагает создавать топливные элементы на основе композитных мембран, которые объединяют в себе преимущества углеводородных и фторсодержащих материалов. Ниже будут рассмотрены наиболее успешные примеры создания такого рода композитных протонообменных мембран и мембранно-электродных блоков (МЭБ) на их основе.

В патенте KR10-2418820 B1 от 28.01.2022, описана композитная мембрана, в частности, мембрана Nafion, покрытая с двух сторон частично фторированным углеводородным иономером, которая демонстрирует улучшенные характеристики по сравнению со смешанной мембраной, приготовленной на основе смеси иономеров (частично фторированный углеводородный и Nafion). Углеводородный полимер на поверхности Nafion способствует снижению газопроницаемости и испарения воды с поверхности мембраны. Однако, так как в данном изобретении используется частично фторированный углеводородный полимер, то непонятен экономический и экологический эффект от такого изобретения.

Для изготовления армированной мембраны, согласно патенту KR 10-2125412 B1 от 15.01.2020, одновременно осуществляют процесс электроспининга подложки и напыления на нее раствора иономера. Согласно данному патенту, оптимальные характеристики демонстрирует композитная мембрана с фторсодержащей подложкой, пропитанной углеводородным полимером. Описанная технология одновременного электроспининга и распыления труднореализуема на производстве. Кроме этого, в патенте не решается проблема увеличения ресурса топливного элемента на основе углеводородной мембраны, в большей степени подверженной действию различных радикалов, образующихся в ходе реакций на катодном электроде. Также возможно снижение производительности такого топливного элемента в процессе его эксплуатации из-за снижения уровня адгезии между углеводородной мембраной и каталитическим слоем, содержащим перфторированный иономер.

Иной способ создания композитной мембраны описан в US 10941262 B2 от 09.03.2021. Создание мембраны осуществляют методом электроспининга, в процессе которого создают гидрофильную или гидрофобную подложку, затем погружают ее в раствор углеводородного полимера и получают мембраны. Основное преимущество и недостаток данного изобретения заключатся в финальной обработке плазмой поверхности мембраны конвейерным способом. В результате такой обработки на поверхности мембраны образуется перфторированный слой гидрофобного покрытия толщиной 10-15 нм, позволяющего снизить влагопоглощение мембраны. Однако, такая методика обработки поверхности мембраны отличается высокой стоимостью и сложностью реализации на производстве. Кроме этого, согласно представленным результатам, мощностные характеристики МЭБ на основе такой композитной мембраны при напряжении 0,6 В и достаточном увлажнении составляют всего ~ 400 мВт/см2. Возможно, это связано с тем, что создание покрытия методом погружения без последующей сушки не позволяет гарантировать равномерность нанесенного слоя и идентичность характеристик композитной мембраны в разных ее частях. Также плазменная обработка одной из поверхностей мембраны без предварительной сушки приводит к тому, что характеристики другой поверхности будут отличными от первой.

В патенте US 11637306 B2 от 25.04.2023 и заявке EP 3079194 A1 от 12.10.2016 предлагается на углеводородную мембрану наносить перфторированный или углеродный иономер или их смесь в соотношении от 1:1 до 1:10. Согласно данным источникам, такие иономеры предлагают дополнительно допировать наночастицами для повышения протонной проводимости, поглощения радикалов, разложения перекиси водорода, подавления образования гидроксирадикалов, в качестве катализаторов реакции или в качестве газобарьерных частиц. К недостаткам данных патентов можно отнести то, что вследствие допирования полимера наночастицами может происходить блокирование ими каналов транспорта протонов и существенно изменяться морфология микрофазного разделения. Все это приведет к снижению не только транспортных характеристик, но и механической прочности мембраны. Также в данных патентах показано, что для достижения удовлетворительных характеристик МЭБ необходимо применять несколько стадий обработок (плазменная, введение наночастиц) и в каталитическом слое предлагается использовать не Pt, а Ru, что существенно увеличивает стоимость изготовления топливного элемента. Кроме этого, в патенте US 11637306 B2 предлагается сушить наносимый иономерный слой 12 часов. Длительная сушка может привести не только к растрескиванию данного слоя, но и к удорожанию производства мембраны.

Также в ряде патентов предлагается за счет нанесения сразу нескольких дополнительных слоев повышать уровень наиболее важных, с точки зрения дальнейшего практического использования, характеристик протонообменных мембран. Так, например, в заявке KR 10-2017-0131025 A от 29.11.2017 предлагается на анодную сторону перфторированной мембраны наносить сначала углеводородный иономерный слой (для снижения водородной газопроницаемости) и затем фторсодержащий иономерный слой (для уменьшения изменения линейных размеров мембраны в процессе гидратации и для увеличения степени сродства к каталитическому слою, содержащему перфторированный иономер). С катодной стороны мембраны предлагается сначала наносить фторный иономерный слой с катализатором (для блокирования перешедшего водорода и уменьшения вероятности образования радикалов, приводящих к деградации мембраны), а затем - фторсодержащий иономерный слой (также для увеличения степени сродства к каталитическому слою, содержащему перфторированный иономер). В другом патенте (KR 101894554 B1 от 03.09.2018) предлагается наносить на углеводородную мембрану 3 иономерных слоя, создавая тем самым градиентную мембрану. Первый слой, контактирующий непосредственно с углеродной мембраной, представляет собой смесь углеводородного и перфторированного иономеров в соотношении 7:3, второй слой - 5:5 и третий, контактирующий с каталитическим слоем, содержащим только перфторированный иономер, в соотношении 3:7. Это позволяет добиться превосходного контакта между слоями МЭБ и значительно снизить его омические потери. Однако, в данных источниках (KR 10-2017-0131025 A, KR 101894554 B1) не указаны конкретные режимы нанесения слоев на мембрану. Кроме этого, наличие такого большого количества слоев существенно затрудняет процессы производства этой мембраны и контроля качества наносимых слоев.

Согласно патенту US 10573916 B2 от 25.02.2020, комбинируя два или более разнородных материала при создании мембраны, можно добиться специфических характеристик композита, которыми ни один из материалов по отдельности не обладает. Для этого авторами предлагается использовать один из двух подходов: пропитывать перфторированный носитель (экспондированный политетрафторэтилен) иономером (перфторированным или углеродным) с разных сторон с последующей сушкой или соединять две отдельные мембраны путем горячего прессования. Применяя разные режимы сушки, можно соединять разнородные по химическому составу, пористости и толщине материалы. Также авторами предлагается вводить в иономер гигроскопичные частицы (ZrO2, SiO2, TiO2) для того, чтобы не происходило пересыхание мембраны в процессе эксплуатации топливного элемента на ее основе. Кроме этого, в мембрану предлагается вводить различные хелатирующие агенты для того, чтобы происходило связывание ионов металлов, катализирующих реакцию Фентона (ионы железа, никеля, кобальта, меди). Также предлагается вводить в катализатор различные поглотители радикалов (производные фенола, некоторые амины и оксиды металлов), так как они снижают сродство к образованию или ускоряют разложение кислородсодержащих радикалов в области электродов. Однако, при всем многообразии предложенных вариантов, авторами патента не описаны конкретные режимы, при которых может быть создана композитная мембрана с необходимыми характеристиками для ее эффективного использования в топливном элементе.

Другим наиболее близким по совокупности существенных признаков и достигаемому техническому результату, является способ создания МЭБ, описанный в патенте CN 104600341 B, 22.02.2017. Согласно данному изобретению композитную мембрану изготавливают посредством окунания углеводородной мембраны в раствор иономера. Данный иономер состоит из Nafion и сшивающего агента, содержащего этиленовую связь и позволяющего реализовать поперечную ковалентную сшивку с полимерными слоями - поверхностью мембраны. За счет того, что минимизировано содержание фторированного иономера, стоимость такой композитной мембраны существенно ниже, чем у Nafion. Также такая мембрана отличается лучшей термической стабильностью, так как в ее основе углеводородный полимер. Основной недостаток данного изобретения заключается в том, что сшивка осуществляется посредством связывания сульфогрупп, в результате чего протонная проводимость мембраны не превышает 60 мСм/см. Кроме этого, данная композитная мембрана не обладает химической стойкостью (остаточная масса после 4 ч теста Фентона при 80°C составила 32,1 масс. %). В других примерах осуществления изобретения вместе с более высоким уровнем химической стойкости наблюдались значительно более низкие значения протонной проводимости ~ 30 мСм/см. Все эти факторы не позволяют использовать такую композитную мембрану для создания эффективно функционирующего топливного элемента.

Согласно предшествующему уровню техники, создание углеводородной композитной мембраны необходимо осуществлять с помощью большого количества стадий: допирование, нанесение многослойных покрытий, обработка поверхности с помощью специализированного оборудования, дополнительное фторирование. С учетом всего вышеизложенного, недостаток предшествовавшего уровня техники заключается в том, что в литературе до сих пор не описана промышленно осуществимая и экономически целесообразная технология создания композитной углеводородной мембраны и мембранно-электродного блока на ее основе для топливного элемента, характеризующегося достаточной производительностью и ресурсом для практического применения.

В связи с этим целью данного изобретения является разработка способа создания композитной углеводородной мембраны за меньшее количество технологических операций (стадий), что позволит существенно упростить ее производство, и способа изготовления мембранно-электродного блока на ее основе для топливного элемента с производительностью и ресурсом не ниже, чем у коммерческих аналогов на основе мембраны Nafion.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технический результат данного изобретения заключается в создании композитной мембраны на основе углеводородного полимера, отличающейся высокой химической стойкостью и долговечностью (остаточная потеря массы при выдерживании мембраны в реактиве Фентона менее 7%), низкими влагопоглощением (менее 60%), набуханием (менее 15%) и газопроницаемостью (ток утечки менее 2 мА/см2). Другим техническим результатом является увеличение производительности, долговечности и ресурса мембранно-электродного блока для топливного элемента за счет использования при его создании данной композитной углеводородной мембраны с фторсодержащим покрытием.

Для достижения этой цели в качестве основы предлагается использовать углеводородную блок-сополимерную мембрану полинафтоиленимидного класса. В данном изобретении показаны некоторые модификации данной мембраны, однако, использование других подобных протонообменных мембран может быть не менее эффективно с практической точки зрения. И поэтому эффект от данного изобретения не ограничивается перечисленными примерами.

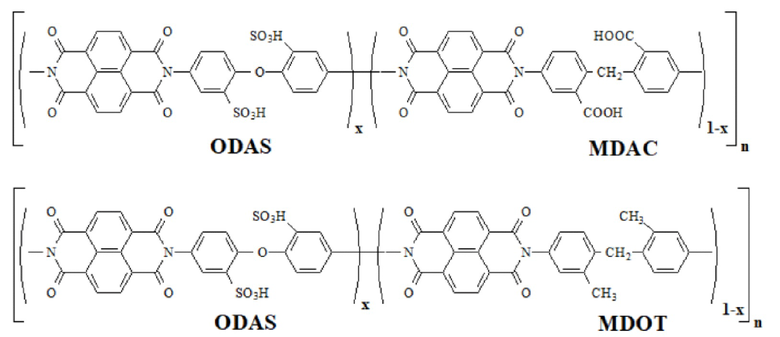

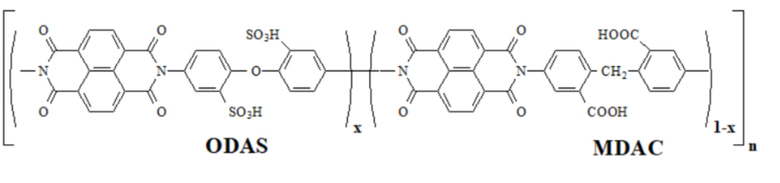

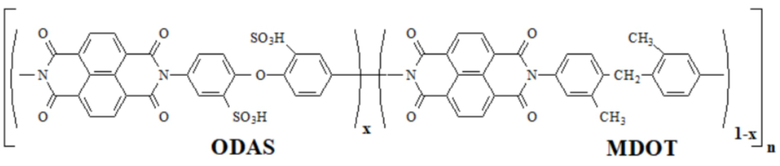

Ниже представлены конкретные примеры химической структуры единичных блоков полинафтоиленимидных полимеров co-PNIS, на основе которых создаются такие мембраны:

где x - концентрация гидрофильного блока (ODAS), (1- x) - концентрация гидрофобного блока (MDAC или MDOT, причем MDOT отличается большей степенью гидрофобности). Далее в тексте данные мембраны будут обозначены как co-PNISx/(1-x). Методики синтеза таких полимеров и изготовления на их основе протонообменных мембран описаны в работах: Жаринова М. Ю. Исследование синтеза и свойств новых сульфированных полинафтоиленимидов и политриазолов для протонпроводящих мембран низкотемпературных топливных элементов: дис. ... канд. хим. наук: 02.00.06. - ФГБУН Институт элементоорганических соединений им. А.Н. Несмеянова РАН, Москва, 2017 - 170 с., Zavorotnaya U.M., Privalov A.F., Kresse B., Vogel M., Ponomarev I.I., Volkova Y.A., Sinitsyn V.V. Diffusion in sulfonated co-polynaphthoyleneimide proton exchange membranes with different ratios of hydrophylic to hydrophobic groups studied using SFG NMR // Macromolecules. - 2022. - V. 55. - pp. 8823-8833. https://doi.org/10.1021/acs.macromol.2c01486.

Химическая стабильность данных углеводородных мембран обеспечивается присутствием в структуре полимера гетероциклических нафтоиленимидных блоков, которые снижают сродство к образованию кислородсодержащих радикалов и ускоряют их разложение, а также являются поглотителями побочных продуктов реакции кислорода и продиффундировавшего водорода на катодном электроде (табл. 1). Также протонообменные мембраны co-PNISx/(1-x), как и многие углеводородные мембраны, значительно лучше блокируют проникновение водорода по сравнению с фторсодержащими аналогами. Это очень важно, так как проникновение газообразного водорода в область гидратированного ионного кластера сопровождается не только повышением омического потенциала, снижением плотности тока и эффективности функционирования топливного элемента, но и также способствует образованию перекиси водорода и гидроксильных радикалов, что отрицательно влияет на ресурс ПОМТЭ. Варьируя соотношение между гидрофильными и гидрофобными блоками, можно изменять транспортные и механические характеристики таких блок-сополимерных мембран. Выявлено, что для успешного использования данных мембран в составе топливных элементов соотношение гидрофильных и гидрофобных блоков должно быть от 60 к 40 до 85 к 15. Далее будут рассмотрены характеристики мембран co-PNIS85/15 (ODAS/MDOT), co-PNIS85/15 (ODAS/MDAC), co-PNIS70/30 (ODAS/MDOT), co-PNIS70/30 (ODAS/MDAC), co-PNIS60/40 (ODAS/MDOT), co-PNIS60/40 (ODAS/MDAC).

Несмотря на преимущества данной углеводородной мембраны, она отличается большим влагопоглощением и набуханием по сравнению с коммерческой мембраной Nafion (табл. 2). В связи с этим, предлагается дополнительно покрывать мембрану слоем фторсодержащего иономера. Предполагалось, что в результате этого можно не только позволить повысить гидролитическую стабильность мембраны, но и дополнительно улучшить ее химическую и механическую стойкость. Кроме этого, за счет создания промежуточного слоя, содержащего фтор, может быть улучшена межфазная адгезия между слоями катализатора и мембраной, что позволит повысить как мощностные характеристики, так и ресурс МЭБ на основе такой композитной мембраны. Ниже приведены диапазоны оптимальных характеристик различных технологических операций, применяемых при создании композитной углеводородной мембраны, а также МЭБ на ее основе для топливного элемента с высокими мощностными характеристиками, которые определены в ходе подготовки данного патента.

Для создания такого покрытия в рамках данного изобретения предлагается использовать дисперсию фторсодержащего иономера концентрации от 5 до 20 масс. %, предпочтительнее от 7 до 10%. При большей концентрации вязкость раствора слишком высокая, что не позволит создать равномерное покрытие, а при концентрации менее 5% не будет наблюдаться необходимый эффект после нанесения иономерного слоя.

Нанесение покрытия на мембрану предлагается осуществлять с помощью одного из методов: пропитка раствором, напыление, doctor Blade, slot die. Метод пропитки представляет собой выдерживание мембраны в растворе фторсодержащего иономера, время такой обработки составляет от 5 минут до 8 часов. Метод напыления представляет собой распыление раствора на поверхность мембраны с помощью аэрографа, количество и распределение раствора регулируется в том числе диаметром сопла аэрографа и скоростью его перемещения над поверхностью мембраны. Метод doctor Blade представляет собой нанесение раствора-покрытия на поверхность мембраны с помощью лезвия, которое перемещается строго на фиксированном расстоянии от поверхности мембраны, тем самым создавая равномерный слой. Метод slot die представляет собой нанесение на мембрану раствора экструзионным способом через щель, параметры сформированного слоя-покрытия регулируются размерами этой щели и скоростью ее перемещения.

Для повышения характеристик углеводородной композитной мембраны, основа предварительно может быть выдержана в дистиллированной воде при температуре от 25 до 100°С, более предпочтительно от 50 до 80°С. Это позволит фторированному полимеру частично внедриться в поверхностный слой углеводородной мембраны и тем самым обеспечить необходимый уровень адгезии между слоями композитной мембраны. Данный эффект незначителен при выдерживании мембраны в дистиллированной воде при температуре менее 50°С. При длительном выдерживании мембраны в дистиллированной воде при температуре 80°С может происходить деградация мембраны. В связи с этим, для достижения необходимого эффекта от данной операции, время выдержки должно составлять от 5 минут до 8 часов в зависимости от типа основы и температуры выдержки.

Толщина мембраны-основы должна быть от 10 мкм до 80 мкм, более предпочтительно от 20 мкм до 50 мкм. При меньшей толщине мембраны ресурс топливного элемента на ее основе будет существенно ниже из-за более высокой газопроницаемости и низкой механической прочности мембраны. При большей толщине мембраны мощностные характеристики топливного элемента на ее основе также будут низкими за счет повышенного уровня омического сопротивления мембраны. Толщина нанесенного покрытия на мембрану должна быть от 0,5 мкм до 10 мкм. Более предпочтительно от 1 мкм до 5 мкм. При меньшей толщине покрытия не наблюдается существенного эффекта от такого дополнительного слоя и сложнее контролировать равномерность его нанесения. При большей толщине покрытия может быть существенно увеличен уровень омических потерь МЭБ на основе такой композитной мембраны, что приведет к снижению производительности топливного элемента.

При изготовлении каталитических чернил соотношение «иономер/углерод» должно быть в интервале 3:10 до 9:10, более предпочтительно в интервале от 6:10 до 8:10 для создания необходимого трехфазного контакта между электролитом, газом-реагентом и катализатором и эффективного протекания реакции. Содержание платины в Pt/C катализаторе должно быть от 20 до 60 масс. %, более предпочтительно от 40 до 50 масс. %. Как в случае большего, так и в случае меньшего содержания платины не будет создан необходимый для функционирования топливного элемента трехфазный контакт (электролит, газ-реагент, катализатор). Также при концентрации платины менее 20% не обеспечивается необходимая скорость реакции, а при концентрации платины более 60% существенным образом повышается стоимость изготовления топливного элемента.

Совместное прессование газодиффузионных слоев (ГДС) с каталитическим слоем и мембраной осуществляют при давлении от 30 до 200 кгс/см2, более предпочтительно при давлении от 50 до 130 кгс/см2. При меньшем давлении прессования наблюдается больший уровень интерфейсного сопротивления между слоями МЭБ, что приводит к пониженному уровню производительности топливного элемента на его основе. При большем давлении прессования наблюдается схлопывание газотранспортных каналов и пор ГДС, ведущее к снижению эффективности поступления газов-реагентов, и также происходит снижение производительности топливного элемента на основе такого МЭБ. Температура, при которой осуществляется совместное прессование слоев МЭБ должна быть в интервале от 30 до 280°С, более предпочтительно от 50 до 130°С. При меньшей температуре полимерный материал не обладает достаточной пластичностью, чтобы произошло эффективное соединение слоев МЭБ. При большей температуре начинается процесс деградации полимерного фторированного связующего, что также негативно влияет на характеристики МЭБ. Время совместного прессования слоев МЭБ должно быть в интервале от 1 до 10 минут, более предпочтительно от 3 до 5 минут. При большем времени совместного прессования может наблюдаться пересыхание мембраны и полимерного связующего, что негативно влияет на стабильность такого электролита в процессе эксплуатации. При меньшем времени совместного прессования температура компонентов МЭБ ниже необходимой, поэтому процесс протекает неэффективно и может происходить расслоение МЭБ в процессе его функционирования.

Таким образом, настоящее изобретение имеет ряд преимуществ. В представленном изобретении описана технология создания композитной мембраны на основе углеводородной мембраны с высокой химической стойкостью, термической стабильностью, низкой проницаемостью водорода и хорошей гидролитической стабильностью. Согласно данному изобретению, за счет минимизации использования дорогостоящего износостойкого оборудования для работы с фторсодержащим полимером, существенным образом снижается стоимость изготовления топливных элементов на основе протонообменных мембран. Кроме этого, описанная в изобретении методика изготовления композитных углеводородных мембран и топливных элементов на их основе существенно более просто осуществима по сравнению с предыдущим уровнем техники.

Краткое описание фигур

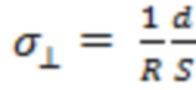

Фиг. 1 - зависимость изменения величины влагопоглощения от времени гидратации мембран Nafion и различных модификаций co-PNIS.

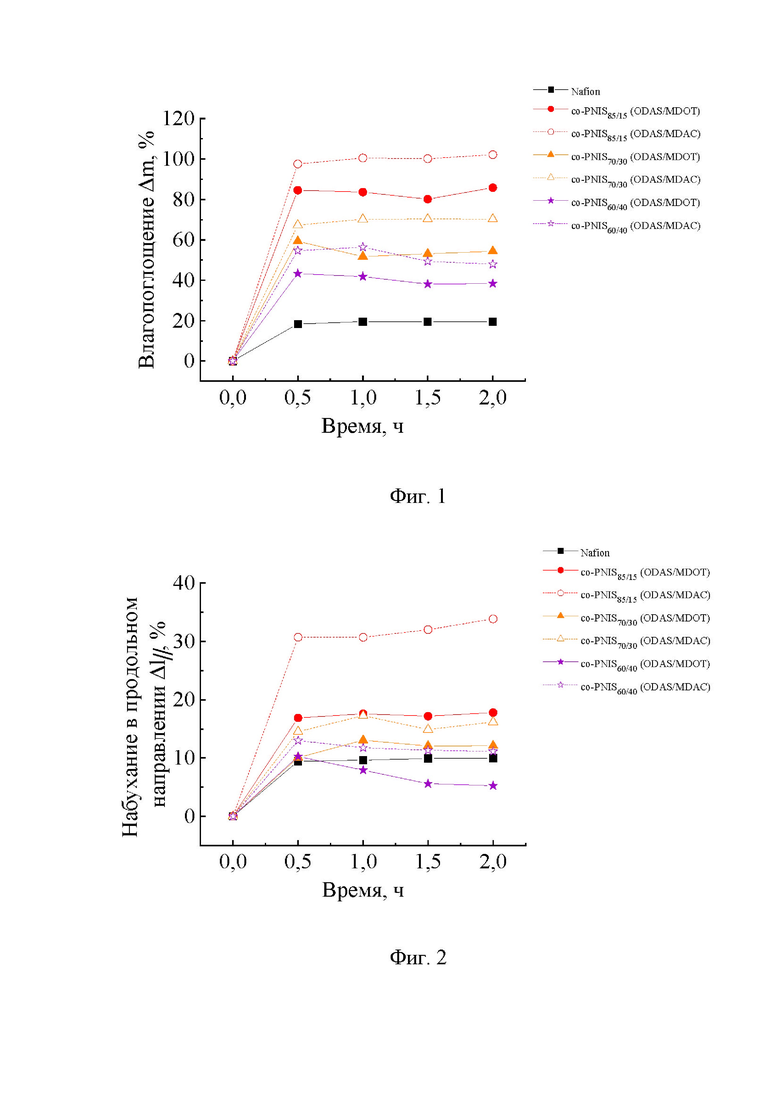

Фиг. 2 - зависимость изменения степени набухания в продольном направлении от времени гидратации мембран Nafion и различных модификаций co-PNIS.

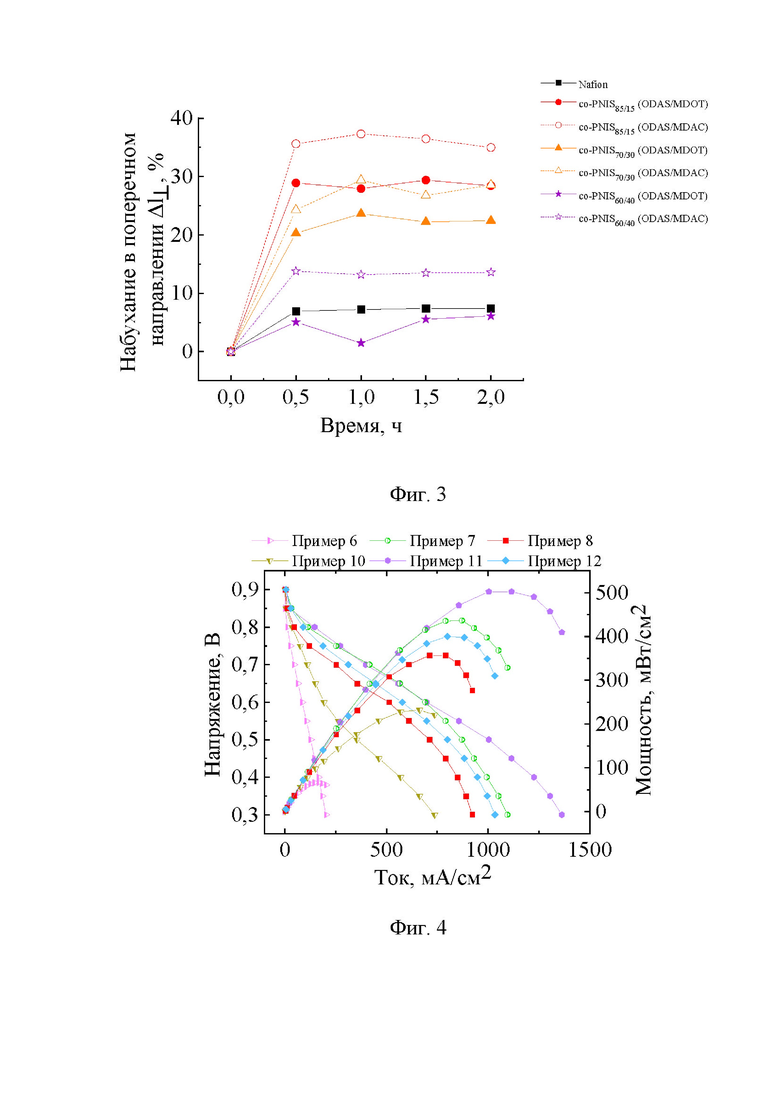

Фиг. 3 - зависимость изменения степени набухания в поперечном направлении от времени гидратации мембран Nafion и различных модификаций co-PNIS.

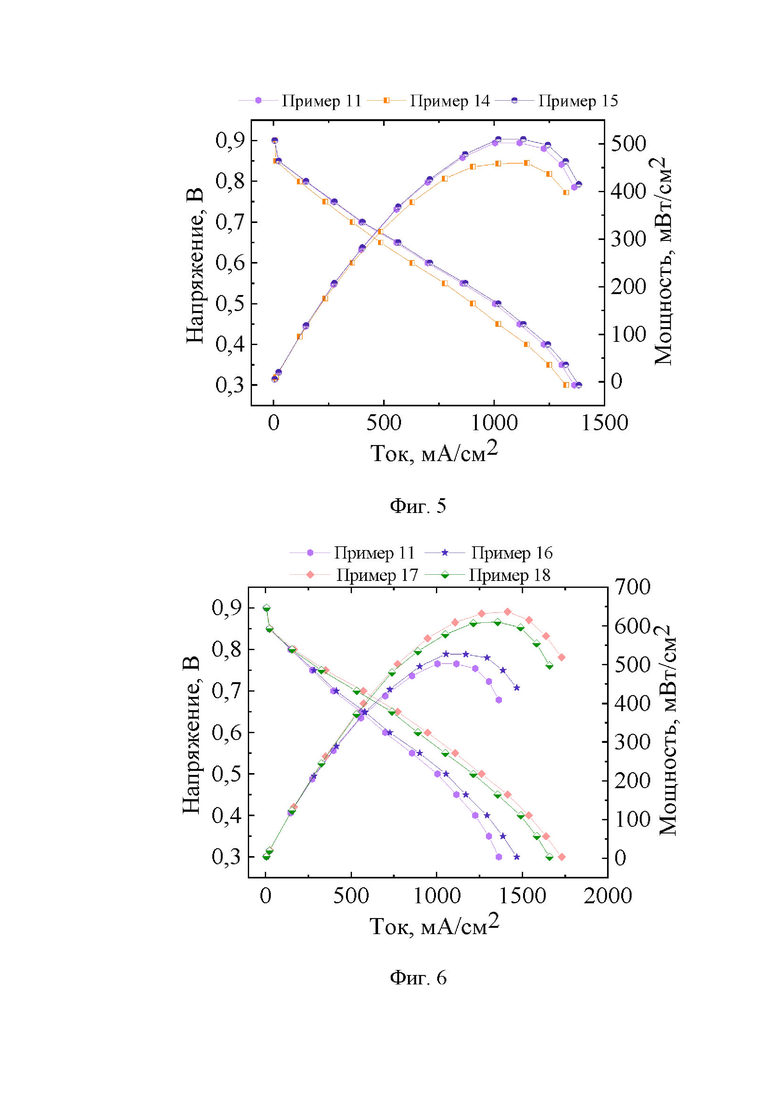

Фиг. 4 - влияние параметров сушки композитной углеводородной мембраны на вольт-амперные характеристики МЭБ, созданных на ее основе.

Фиг. 5 - влияние времени пропитки углеводородной мембраны фторсодержащим иономером на вольт-амперные характеристики МЭБ на ее основе.

Фиг. 6 - влияние дополнительной обработки поверхности углеводородной мембраны на вольт-амперные характеристики МЭБ на ее основе.

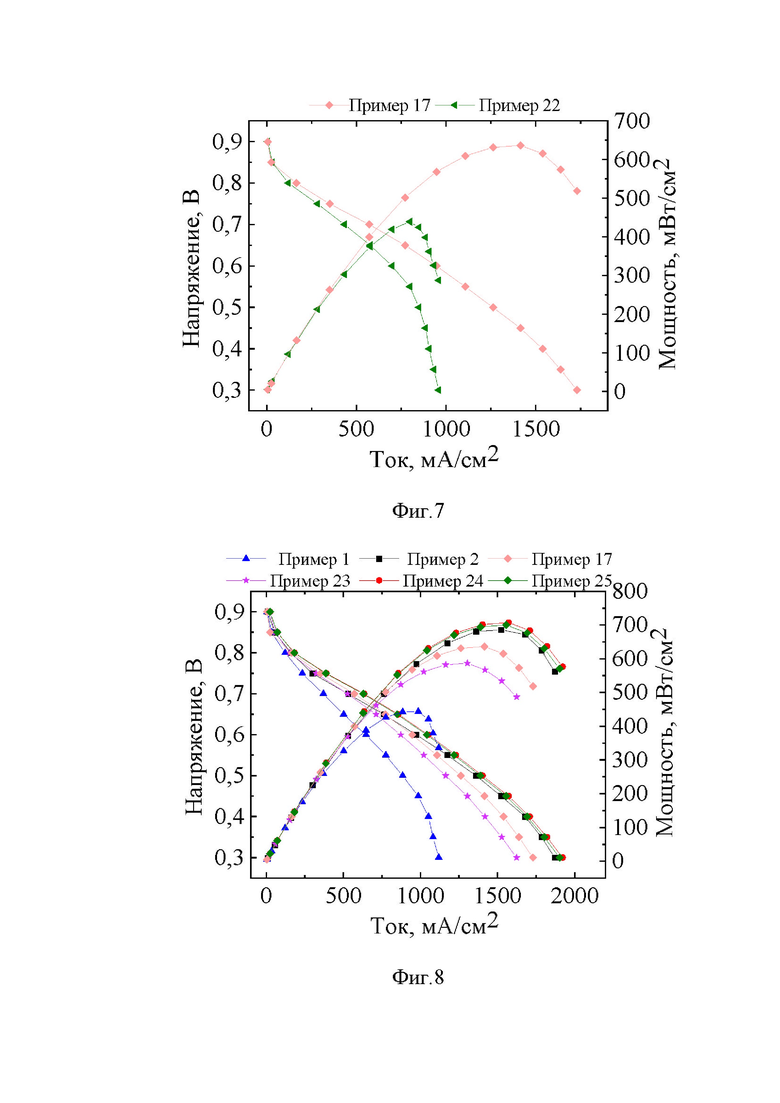

Фиг. 7 - влияние параметров изготовления МЭБ на основе композитной углеводородной мембраны на его вольт-амперные характеристики.

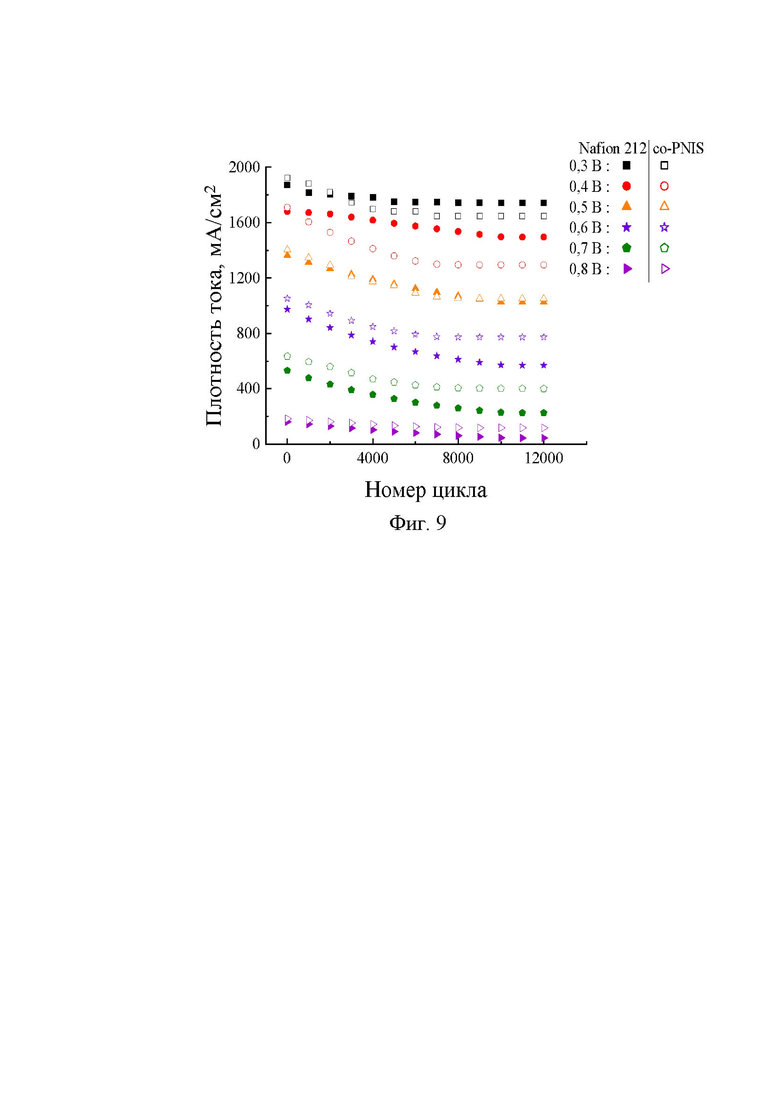

Фиг. 8 - влияние способа изготовления композитной углеводородной мембраны на вольт-амперные характеристики МЭБ на ее основе в сравнении с углеводородной мембраной без покрытия и коммерческим аналогом Nafion.

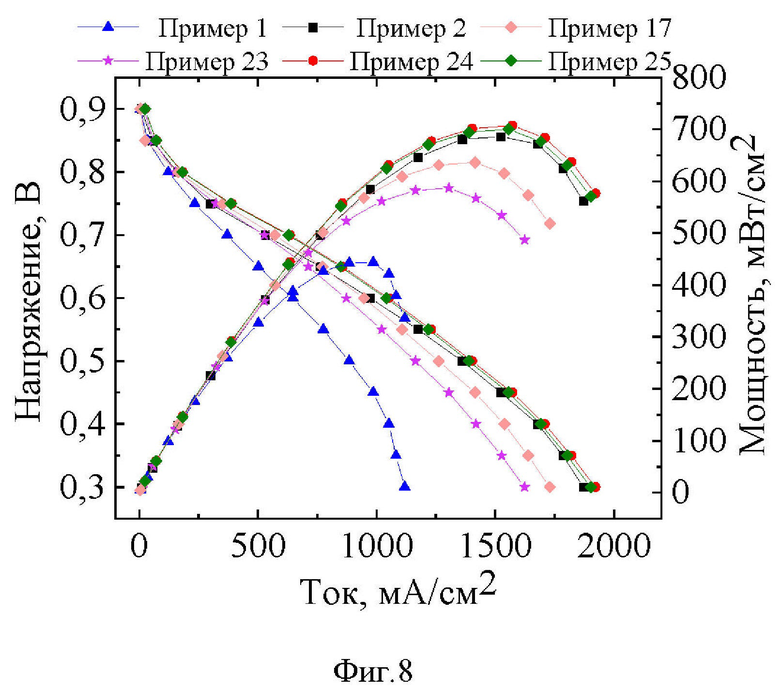

Фиг. 9 - изменение вольт-амперных характеристик МЭБ на основе композитной углеводородной мембраны и Nafion в процессе деградационных испытаний.

Далее настоящее изобретение будет описано более подробно на основе примеров реализации. Однако следует понимать, что изобретение не ограничивается ими. Специалисты в данной области техники могут, не выходя за рамки сущности данного изобретения, вносить изменения, особенно на основе описанных в тексте изобретения идей. Это позволит определить другие способы практического применения изобретения, которые не совсем соответствуют описанию в настоящем изобретении, успешно их реализовать, а также дополнить список преимуществ и эффектов от данного изобретения.

Пример реализации 1

В качестве основы композитной мембраны берется блок-сополимерная углеводородная полинафтоиленимидная мембрана, единичный блок которой представляет собой:

или

где x - концентрация гидрофильного блока (ODAS), (1- x) - концентрация гидрофобного блока (MDAC или MDOT, причем MDOT отличается большей степенью гидрофобности). Величина ионообменной емкости (ИОЕ) такой мембраны равна 2,5 мэкв/г. Толщина углеводородной мембраны составляет 50 мкм. Для создания МЭБ на мембрану накладывают с двух сторон пористые электроды, представляющие собой углеродную бумагу с нанесенным Pt/C каталитическим слоем. Далее осуществляется совместное прессование такой сборки при температуре 130°С с давлением 100 кгс/см2 в течение 3 минут.

Пример реализации 2

Способ такой же, как в примере 1, за исключением того, что в качестве основы топливного элемента берется мембрана Nafion 212 с ИОЕ, равной 0,9 мэкв/г, толщиной 50 мкм. Давление совместного прессования слоев МЭБ составляет 80 кгс/см2.

Пример реализации 3

Способ такой же, как в примере 1, за исключением того, что на полинафтоиленимидную мембрану методом пропитки наносят покрытие, представляющее собой 5% раствор сульфированного фторсодержащего иономера, время такой обработки составляет 1 час. Толщина полученной композитной мембраны неравномерна и составляет 52-54 мкм. Далее изготавливается МЭБ, аналогично тому, как описано в примере 1.

Пример реализации 4

Способ такой же, как в примере 1, за исключением того, что на полинафтоиленимидную мембрану методом пропитки наносят покрытие, представляющее собой 10% раствор сульфированного фторсодержащего иономера, время такой обработки составляет 1 час. Толщина полученной композитной мембраны неравномерна и составляет 52-57 мкм. Далее изготавливается МЭБ, аналогично тому, как описано в примере 1.

Пример реализации 5

Способ такой же, как в примере 1, за исключением того, что на полинафтоиленимидную мембрану методом пропитки наносят покрытие, представляющее собой 20% раствор сульфированного фторсодержащего иономера, время такой обработки составляет 1 час. Толщина полученной композитной мембраны неравномерна и составляет 54-57 мкм. Далее изготавливается МЭБ, аналогично тому, как описано в примере 1.

Пример реализации 6

Способ такой же, как в примере 4, за исключением того, что после нанесения фторсодержащего покрытия на полинафтоиленимидную мембрану, ее сушат при температуре 25°С, время сушки составляет 5 минут. Толщина полученной композитной мембраны составляет 55 мкм.

Пример реализации 7

Способ такой же, как в примере 4, за исключением того, что после нанесения фторсодержащего покрытия на полинафтоиленимидную мембрану, ее сушат при температуре 55°С, время сушки составляет 15 минут. Толщина полученной композитной мембраны составляет 55 мкм.

Пример реализации 8

Способ такой же, как в примере 4, за исключением того, что после нанесения фторсодержащего покрытия на полинафтоиленимидную мембрану, ее сушат при температуре 120°С, время сушки составляет 15 минут. Толщина полученной композитной мембраны составляет 55 мкм.

Пример реализации 9

Способ такой же, как в примере 4, за исключением того, что после нанесения фторсодержащего покрытия на полинафтоиленимидную мембрану, ее сушат при температуре 150°С, время сушки составляет 5 минут. Толщина полученной композитной мембраны составляет 55 мкм.

Пример реализации 10

Способ такой же, как в примере 4, за исключением того, что после нанесения фторсодержащего покрытия на полинафтоиленимидную мембрану, ее сушат при температуре 25°С, время сушки составляет 8 часов. Толщина полученной композитной мембраны составляет 55 мкм.

Пример реализации 11

Способ такой же, как в примере 4, за исключением того, что после нанесения фторсодержащего покрытия на полинафтоиленимидную мембрану, ее сушат при температуре 90°С, время сушки составляет 15 минут. Толщина полученной композитной мембраны составляет 55 мкм.

Пример реализации 12

Способ такой же, как в примере 4, за исключением того, что после нанесения фторсодержащего покрытия на полинафтоиленимидную мембрану, ее сушат при температуре 90°С, время сушки составляет 1 час. Толщина полученной композитной мембраны составляет 55 мкм.

Пример реализации 13

Способ такой же, как в примере 4, за исключением того, что после нанесения фторсодержащего покрытия на полинафтоиленимидную мембрану, ее сушат при температуре 150°С, время сушки составляет 8 часов. Толщина полученной композитной мембраны составляет 55 мкм.

Пример реализации 14

Способ такой же, как в примере 11, за исключением того, что для нанесения покрытия используют методику пропитки мембраны раствором сульфированного фторсодержащего иономера, время такой обработки составляет 5 минут.

Пример реализации 15

Способ такой же, как в примере 11, за исключением того, что для нанесения покрытия используют методику пропитки мембраны раствором сульфированного фторсодержащего иономера, время такой обработки составляет 8 часов.

Пример реализации 16

Способ такой же, как в примере 11, за исключением того, что перед нанесением покрытия полинафтоиленимидную мембрану предварительно выдерживают в дистиллированной воде при температуре 25°С.

Пример реализации 17

Способ такой же, как в примере 11, за исключением того, что перед нанесением покрытия полинафтоиленимидную мембрану предварительно выдерживают в дистиллированной воде при температуре 60°С.

Пример реализации 18

Способ такой же, как в примере 11, за исключением того, что перед нанесением покрытия полинафтоиленимидную мембрану предварительно выдерживают в дистиллированной воде при температуре 80°С.

Пример реализации 19

Способ такой же, как в примере 17, за исключением того, что совместное прессование слоев МЭБ осуществляется при температуре 30°С.

Пример реализации 20

Способ такой же, как в примере 17, за исключением того, что совместное прессование слоев МЭБ осуществляется при температуре 280°С.

Пример реализации 21

Способ такой же, как в примере 17, за исключением того, что совместное прессование слоев МЭБ осуществляется с давлением 30 кгс/см2.

Пример реализации 22

Способ такой же, как в примере 17, за исключением того, что совместное прессование слоев МЭБ осуществляется с давлением 200 кгс/см2.

Пример реализации 23

Способ такой же, как в примере 17, за исключением того, что нанесение сульфированного фторсодержащего иономера осуществляют последовательно на каждую из сторон мембраны с помощью методики напыления. Толщина полученной композитной мембраны составляет 53 мкм.

Пример реализации 24

Способ такой же, как в примере 17, за исключением того, что нанесение сульфированного фторсодержащего иономера осуществляют последовательно на каждую из сторон мембраны с помощью методики doctor Blade. Толщина полученной композитной мембраны составляет 55 мкм.

Пример реализации 25

Способ такой же, как в примере 17, за исключением того, что нанесение сульфированного фторсодержащего иономера осуществляют последовательно на каждую из сторон мембраны с помощью методики slot die. Толщина полученной композитной мембраны составляет 55 мкм.

Эксперимент 1. Определение степени химической стойкости мембран

Степень химической стойкости мембран определялась с помощью теста Фентона. Для этого мембраны выдерживались в 3% водном растворе H2O2, содержащем 4 ppm Fe2+ при 60°C в течение 4 часов. В табл. 1 показаны значения относительного изменения масс (Δmloss) мембран Nafion и co-PNIS различной степени гидрофильности в результате действия реагента Фентона.

Таблица 1 - Химическая стойкость мембран Nafion и co-PNIS различной степени гидрофильности

Анализ данных, представленных в табл. 1, свидетельствует о том, что чем меньше степень гидрофильности полинафтоиленимидной мембраны, тем выше ее химическая стойкость. Также полинафтоиленимидные мембраны в результате действия реагента Фентона характеризуются большей потерей массы по сравнению с Nafion. Однако, это может быть в большей степени связано с потерей остаточного растворителя (чаще всего диметилсульфоксида), а не с окислительной деструкцией полинафтоиленимидного полимера, на основе которого изготовлены мембраны, так как после теста Фентона мембраны сохраняют достаточный уровень прочности и пластичности. Таким образом, полинафтоиленимидные мембраны обладают достаточной химической стабильностью для дальнейшего практического использования.

Эксперимент 2. Определение влагопоглощения и степени набухания мембран при гидратации

Для определения влагопоглощения и степени набухания мембран, они предварительно высушивались с целью удаления влаги, затем измерялась их масса (  ) и линейные размеры в продольном

) и линейные размеры в продольном  и поперечном

и поперечном  направлениях. После этого мембраны выдерживались в дистиллированной воде и повторно измерялась их масса (

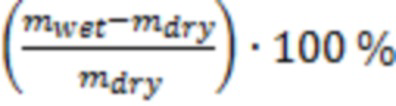

направлениях. После этого мембраны выдерживались в дистиллированной воде и повторно измерялась их масса (  ) и линейные размеры. Влагопоглощение (Δm) и набухание (Δl) мембран рассчитывались по следующим формулам:

) и линейные размеры. Влагопоглощение (Δm) и набухание (Δl) мембран рассчитывались по следующим формулам:

Δm (%) =  (1)

(1)

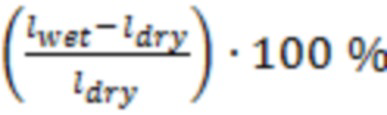

Δl (%) =  (2)

(2)

В табл. 2 и на Фиг. 1 показано, как изменяются параметры Δm и Δl мембран Nafion и co-PNIS в процессе их гидратации. Согласно представленным данным, наиболее интенсивно процесс гидратации мембран протекает в первые 0,5 ч их нахождения в воде. При дальнейшем выдерживании мембран в воде происходит ее перераспределение в наноразмерных кластерах и каналах, о чем свидетельствует попеременное снижение и увеличение линейных размеров мембран в продольном и поперечном направлениях. Весь процесс гидратации завершается спустя 2 часа нахождения мембран в воде. Анализ данных, представленных в табл. 2, показывает, что углеводородные мембраны характеризуется гораздо большим влагопоглощением. Также можно сделать вывод, что влагопоглощение и степень набухания полинафтоиленимидных мембран с гидрофобным блоком MDOT ниже, по сравнению с аналогом, у которого в структуре присутствует блок MDAC. Кроме этого, использование мембран co-PNIS85/15 в составе топливных элементов нежелательно в связи с тем, что их линейные размеры как в продольном, так и в поперечном направлениях, изменяются достаточно сильно, что может быть привести к разгерметизации МЭБ в составе топливного элемента.

Таблица 2 - Влагопоглощение и набухание мембран Nafion и co-PNIS различной степени гидрофильности

, %

, % , %

, %

Другие рассмотренные модификации полинафтоиленимидных мембран отличаются меньшей степенью набухания в продольном направлении, в некоторых случаях сравнимой с Nafion или даже меньшей, и поэтому могут быть использованы в составе топливного элемента.

Эксперимент 3. Определение протонной проводимости мембран

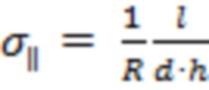

Протонная проводимость определялась методом импедансной спектроскопии. Диапазон частот в эксперименте составлял от 1 Гц до 1 МГц, амплитуда сигнала - 50 мВ. Для определения протонной проводимости в продольном направлении  применялась четырехэлектродная схема подключения. Удельное значение

применялась четырехэлектродная схема подключения. Удельное значение  рассчитывалось по следующей формуле:

рассчитывалось по следующей формуле:

, (3)

, (3)

где l - расстояние между потенциальными электродами, h - ширина образца мембраны, d - его толщина, R - экстраполяция к реальной оси Z' спектра импеданса, соответствующего объемному отклику мембраны, исключая сопротивление подводящих проводов.

Для определения протонной проводимости в поперечном направлении  применялась двухэлектродная схема подключения. Удельное значение

применялась двухэлектродная схема подключения. Удельное значение  рассчитывалось по следующей формуле:

рассчитывалось по следующей формуле:

, (4)

, (4)

где d - толщина образца мембраны, S - площадь платиновых электродов, R - экстраполяция к реальной оси Z' спектра импеданса, соответствующего объемному отклику мембраны, исключая сопротивление подводящих проводов.

Значения протонной проводимости мембран Nafion и co-PNIS с блоками различной степени гидрофильности представлены в табл. 3.

Таблица 3 - Протонная проводимость мембран Nafion и co-PNIS различной степени гидрофильности при 100 % влажности среды

, мСм/см

, мСм/см , мСм/см

, мСм/см

Анализ представленных данных показывает, что протонная проводимость полинафтоиленимидных мембран с гидрофобным блоком MDOT выше, по сравнению с аналогом, у которого в структуре присутствует блок MDAC. Протонная проводимость co-PNIS85/15 (ODAS/MDOT), co-PNIS85/15 (ODAS/MDAC) и co-PNIS70/30 (ODAS/MDOT) превышает аналогичную характеристику мембраны Nafion. Таким образом, с учетом вышеописанных результатов экспериментов по определению значений влагопоглощения и степени набухания, можно сделать вывод, что мембрана co-PNIS70/30 (ODAS/MDOT) является оптимальным вариантом для изготовления на ее основе топливного элемента.

Эксперимент 4. Вольт-амперные и мощностные характеристики МЭБ

Для определения вольт-амперных характеристик МЭБ, такой единичный топливный элемент помещался в измерительную ячейку, позволяющую подавать газы-реагенты при определенной влажности и температуре. На анод подавался водород влажностью 65%, а на катод - воздух влажностью 65%. Температура, при которой проводились испытания, составляла 65 °C. Каждый МЭБ предварительно активировался для достижения стационарных характеристик. Затем определялось значение напряжения разомкнутой цепи (НРЦ). Далее устанавливалась зависимость напряжения МЭБ от тока в интервале НРЦ-0,3 В с шагом 0,05 В и выдержкой в течение 30 секунд при каждом значении напряжения. Для создания композитной мембраны в рамках данного изобретения предлагается использовать дисперсию фторсодержащего иономера концентрации от 5 до 20 масс. %. В результате экспериментов было обнаружено, что в случае использования как 5%, так и 20% раствора иономера при создании композитной углеводородной мембраны, мощностные характеристики МЭБ на их основе ниже аналогичных характеристик МЭБ, созданного на основе композитной мембраны с использованием 10% раствора иономера (примеры 3-5).

Установлено, что если после нанесения фторсодержащего покрытия провести сушку композитной мембраны, то МЭБ на ее основе будет более производительным. На Фиг. 4 представлены вольт-амперные и мощностные характеристики МЭБ, созданных на основе различным образом изготовленных композитных углеводородных мембран co-PNIS. Обнаружено, что если недостаточно высушить слой-покрытие, то в процессе совместного прессования слоев МЭБ происходит вспенивание иономерного слоя мембраны, из-за чего наблюдается недостаточный уровень адгезии между мембраной и каталитическим слоем, и такой МЭБ характеризуется высоким уровнем омических потерь (пример 6). В случае пересушивания слоя-покрытия также не достигается достаточный уровень адгезии между мембраной и каталитическим слоем из-за разнородности данных материалов и неравномерности образующегося покрытия (примеры 8-10, 13). Кроме этого, при неправильном режиме сушки наблюдается затопление катодного электрода МЭБ, то есть эффекта от нанесения фторированного покрытия нет. Определено, что для достижения оптимальных характеристик, после нанесения фторсодержащего покрытия на углеводородную мембрану, необходимо проводить ее сушку при температуре 25-150°С, время данной обработки составляет от 5 минут до 8 часов (примеры 7, 11, 12).

На Фиг. 5 показано, как влияет время выдержки мембраны в растворе иономера при нанесении покрытия методом пропитки на вольт-амперные характеристики МЭБ на ее основе. Определено, что время пропитки углеводородной мембраны должно составлять от 5 минут до 8 часов (примеры 11, 14, 15). При этом, наблюдается меньший эффект от выдержки мембраны в растворе иономера в течение 5 минут по сравнению с пропиткой в течение 1 часа. Это может быть связано с особенностями процессов гидратации мембраны и распределения иономера на ее поверхности. В тоже время, различие между мощностными характеристиками МЭБ, изготовленных на основе углеводородных мембран, пропитанных в течение 1 часа и 8 часов, минимальны, из чего можно сделать вывод, что не имеет смысла увеличивать время такой обработки.

На Фиг. 6 продемонстрирован эффект от предварительной обработки мембраны перед нанесением покрытия. Видно, что выдержка углеводородной мембраны в воде при температуре от 25 до 80°С позволяет повысить мощностные характеристики МЭБ на ее основе (примеры 11, 16-18). Можно предположить, что данный эффект связан с тем, что в результате данной обработки фторированный полимер частично внедряется в поверхностный слой углеводородной мембраны и тем самым обеспечивается необходимый уровень адгезии между слоями композитной мембраны.

Установлено, что при изготовлении МЭБ на основе композитной углеводородной мембраны необходимо осуществлять совместное прессование такой сборки при температуре 30-280°С с давлением от 30 до 200 кгс/см2 (примеры 4, 11, 19, 20, 21). В случае изготовления такого МЭБ при других режимах может происходить его расслоение из-за недостаточного уровня адгезии материалов. Кроме этого, на основе данных Фиг. 7 можно сделать вывод, что при большем давлении прессования (пример 22) происходит схлопывание газотранспортных каналов и пор ГДС, ведущее к снижению эффективности поступления газов-реагентов, затоплению катодного электрода и снижению мощности такого МЭБ.

На Фиг. 8 представлены вольт-амперные и мощностные характеристики МЭБ, созданных на основе углеводородной мембраны (пример 1), различных композитных углеводородных мембран и Nafion (пример 2). При создании композитных углеводородных мембран применялись следующие методики нанесения покрытия: пропитка раствором, напыление, doctor Blade, slot die (примеры 17, 23, 24, 25). Видно, что среди всех рассмотренных МЭБ, топливный элемент на основе углеводородной мембраны без покрытия отличается наибольшим уровнем омических потерь и затопления катодного электрода (пример 1). Это может быть связано с разнородностью материалов мембраны и каталитического слоя и особенностями углеводородных мембран (больший уровень влагопоглощения по сравнению с фторированными аналогами). Также показано, что МЭБ на основе композитных углеводородных мембран, изготовленных с помощью методов doctor Blade и slot die, отличаются большими мощностными характеристиками в сравнении с коммерческим аналогом Nafion (пример 24 и 25). Это может быть связано с тем, что такие методы нанесения позволяют обеспечить большую равномерность слоя-покрытия по сравнению с другими рассмотренными способами создания композитной углеводородной мембраны.

Эксперимент 5. Ресурсные испытания МЭБ

Среди множества существующих протоколов стресс-тестирования МЭБ наибольшей популярностью пользуются методики DOE (Департамент энергетики, США). Однако, реализация таких ресурсных испытаний сложно осуществима, так как исследования необходимо проводить непрерывно в течение более чем 500 ч. В связи с этим, в данной работе ресурсные испытания проводились по следующей экспресс-методике. Регистрировалась зависимость напряжения от тока МЭБ при циклическом изменении напряжения в интервале НРЦ-0,3 В, а затем 0,3 В-НРЦ (один цикл) со скоростью 0,1 В/с. В табл. 4 представлены значения НРЦ МЭБ на основе мембран Nafion и композитных углеводородных мембран co-PNIS через каждые 1000 циклов испытаний.

Таблица 4 - Значения НРЦ МЭБ на основе мембран Nafion и co-PNIS в процессе ускоренного стресс-тестирования (погрешность ± 0,01 В)

Как известно, для практического применения мембраны в составе МЭБ, ток утечки, связанный с частичной проницаемостью мембраны, должен составлять не более 2 мА/см2, и мембрана Nafion соответствует данному показателю. Большие значения НРЦ МЭБ на основе co-PNIS мембраны в самом начале испытаний (табл. 4) свидетельствуют о меньшей проницаемости водорода через мембрану co-PNIS по сравнению с Nafion. Таким образом, можно утверждать, что газопроницаемость мембраны co-PNIS даже ниже, чем у Nafion.Также анализ данных свидетельствует о том, что НРЦ МЭБ на основе композитной углеводородной мембраны co-PNIS спустя 12000 циклов стресс-тестирования находится на уровне НРЦ МЭБ на основе мембраны Nafion перед началом испытаний. На Фиг. 9 показано, как изменялась плотность тока МЭБ основе мембран Nafion и композитной углеводородной мембраны co-PNIS через каждые 1000 циклов ресурсных испытаний, а в табл. 5 - насколько уменьшалась мощность таких МЭБ в процессе циклирования в процентном отношении.

Таблица 5 - Потеря мощности МЭБ в процессе ресурсных испытаний в процентном отношении от изначальной величины (показаны значения при разном напряжении)

Продолжение таблицы 5

Наибольшая потеря мощности МЭБ на основе мембраны Nafion и композитной углеводородной мембраны co-PNIS составляет 72% и 36% от исходной, соответственно, и наблюдается в области активационных потерь (0,8 В). Наименьшая потеря мощности МЭБ на основе мембраны Nafion и композитной углеводородной мембраны co-PNIS составляет 7% и 14% от исходной, соответственно, и наблюдается в области массо-транспортных потерь (0,3 В). Таким образом, можно сделать вывод, что использование композитной мембраны на основе полинафтоиленимидной мембраны с гетероциклическими нафтоиленимидными блоками в химической структуре полимера позволяет снизить сродство к образованию кислородсодержащих радикалов и ускорить их разложение, а также эффективно поглощать побочные продукты реакции кислорода и продиффундировавшего водорода на катодном электроде. Тот факт, что наблюдается большая потеря мощности МЭБ на основе композитной углеводородной мембраны co-PNIS по сравнению с Nafion при низких значениях напряжения (0,3 В) может быть результатом различия в величинах их влагопоглощения, что и приводит к большему затоплению катодного электрода. Важно отметить, что большинство топливных элементов функционируют при стационарном значении напряжения 0,5-0,7 В. Как следует из приведенных выше экспериментальных результатов, при данных параметрах процесс затопления катода МЭБ отсутствует. Кроме этого, деградационная устойчивость МЭБ на основе композитной углеводородной мембраны co-PNIS сравнима или даже лучше по сравнению с аналогичной характеристикой МЭБ на основе мембраны Nafion (табл. 5). Этот факт явно демонстрирует преимущество данного изобретения для практического применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2023 |

|

RU2805994C1 |

| ГАЗОПЛОТНАЯ МОДИФИЦИРОВАННАЯ ПЕРФТОРСУЛЬФОКАТИОНИТОВАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2426750C2 |

| ГАЗОДИФФУЗИОННЫЕ ЭЛЕКТРОДЫ, МЕМБРАННО-ЭЛЕКТРОДНЫЕ СБОРКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2370859C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

| Способ изготовления гибридной протон-проводящей мембраны | 2016 |

|

RU2621897C1 |

| Способ изготовления гибридной протон-проводящей мембраны для топливного элемента | 2019 |

|

RU2713799C1 |

| СПОСОБ ПЛАЗМЕННОЙ МОДИФИКАЦИИ МЕМБРАНЫ ПРИ ИЗГОТОВЛЕНИИ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА ТОПЛИВНОГО ЭЛЕМЕНТА | 2012 |

|

RU2537962C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННЫХ СУЛЬФОКАТИОНИТНЫХ МЕМБРАН МЕТОДОМ ПОЛИВА ИЗ РАСТВОРА | 2009 |

|

RU2427593C1 |

| КОМПОЗИТНАЯ МЕМБРАНА НА ОСНОВЕ УЛУЧШЕННОЙ ФТОРСОДЕРЖАЩЕЙ ПРОТОНО- ИЛИ ИОНООБМЕННОЙ МЕМБРАНЫ, КОМПОЗИТНЫЙ МЕМБРАННЫЙ ЭЛЕКТРОД, УЛУЧШЕННАЯ ФТОРСОДЕРЖАЩАЯ ХЛОРЩЕЛОЧНАЯ АККУМУЛЯТОРНАЯ МЕМБРАНА, РАЗДЕЛИТЕЛЬНАЯ МЕМБРАНА И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2021 |

|

RU2825435C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С БИФУНКЦИОНАЛЬНЫМИ ЭЛЕКТРОКАТАЛИТИЧЕСКИМИ СЛОЯМИ | 2009 |

|

RU2392698C1 |

Изобретение относится к области электрохимических источников тока, а именно к мембранно-электродному блоку (МЭБ) для топливного элемента на основе протонообменной мембраны (ПОМТЭ) и способу их изготовления. Технический результат заключается в создании композитной мембраны на основе углеводородного полимера, отличающейся высокой химической стойкостью и долговечностью (остаточная потеря массы при выдерживании мембраны в реактиве Фентона менее 7%), низкими влагопоглощением (менее 60%), набуханием (менее 15%) и газопроницаемостью (ток утечки менее 2 мА/см2). Способ изготовления такой композитной мембраны заключается в предварительной выдержке углеводородной мембраны в воде, нанесении на ее поверхность фторсодержащего иономерного покрытия и последующей сушке. 4 н. и 4 з.п. ф-лы, 9 ил., 5 табл., 25 пр.

1. Способ изготовления композитной мембраны для мембранно-электродного блока, характеризующийся тем, что в качестве основы используют углеводородную мембрану полинафтоиленимидного класса, далее на нее наносят покрытие методом пропитки, заключающееся в выдерживании мембраны в иономере, который представляет собой сульфированный фторсодержащий раствор концентрации 5-20%, время такой обработки составляет от 5 минут до 8 часов.

2. Способ по п.1, отличающийся тем, что перед нанесением фторсодержащего покрытия полинафтоиленимидную мембрану предварительно выдерживают в воде при температуре от 25 до 100°С, а после нанесения фторсодержащего покрытия на полинафтоиленимидную мембрану ее сушат при температуре 25-150°С, время сушки составляет от 5 минут до 8 часов.

3. Способ по п.2, отличающийся тем, что покрытие наносят с помощью метода напыления сначала на одну сторону полинафтоиленимидной мембраны, а затем на другую.

4. Способ по п.2, отличающийся тем, что покрытие наносят с помощью метода doctor Blade сначала на одну сторону полинафтоиленимидной мембраны, а затем на другую.

5. Способ по п.2, отличающийся тем, что покрытие наносят с помощью метода slot die сначала на одну сторону полинафтоиленимидной мембраны, а затем на другую.

6. Композитная мембрана для изготовления мембранно-электродного блока, полученная способом по пп.1-5, где мембрана содержит углеродную мембрану полинафтоиленимидного класса, покрытую сульфированным фторсодержащим раствором концентрации 5-20%.

7. Способ изготовления мембранно-электродного блока на основе композитной углеводородной мембраны по п.6, заключающийся в том, что на мембрану последовательно с двух сторон наносятся каталитические и газодиффузионные слои, и далее осуществляют совместное прессование такой сборки при температуре 30-280°С с давлением 30 до 200 кгс/см2.

8. Мембранно-электродный блок, содержащий композитную мембрану по п.6, отличающийся тем, что получен способом, заключающимся в том, что на мембрану последовательно с двух сторон наносятся каталитические и газодиффузионные слои и далее осуществляют совместное прессование такой сборки при температуре 30-280°С с давлением 30 до 200 кгс/см2.

| CN 104600341 B, 22.02.2017 | |||

| KR 102418820 B1, 11/07/2022 | |||

| KR 101894554 B1, 03.09.2018 | |||

| US 10573916 B2, 25.02.2020 | |||

| ГАЗОДИФФУЗИОННЫЕ ЭЛЕКТРОДЫ, МЕМБРАННО-ЭЛЕКТРОДНЫЕ СБОРКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2370859C2 |

Авторы

Даты

2024-11-07—Публикация

2024-03-07—Подача