Настоящее изобретение относится к органической химии а именно к способу изготовления тонких перфторированных сульфокатионитных мембран, которые могут быть использованы при изготовлении мембранно-электродных блоков (МЭБ), применяемых в топливных элементах (ТЭ) различного типа, в том числе в портативных электронных устройствах и др.

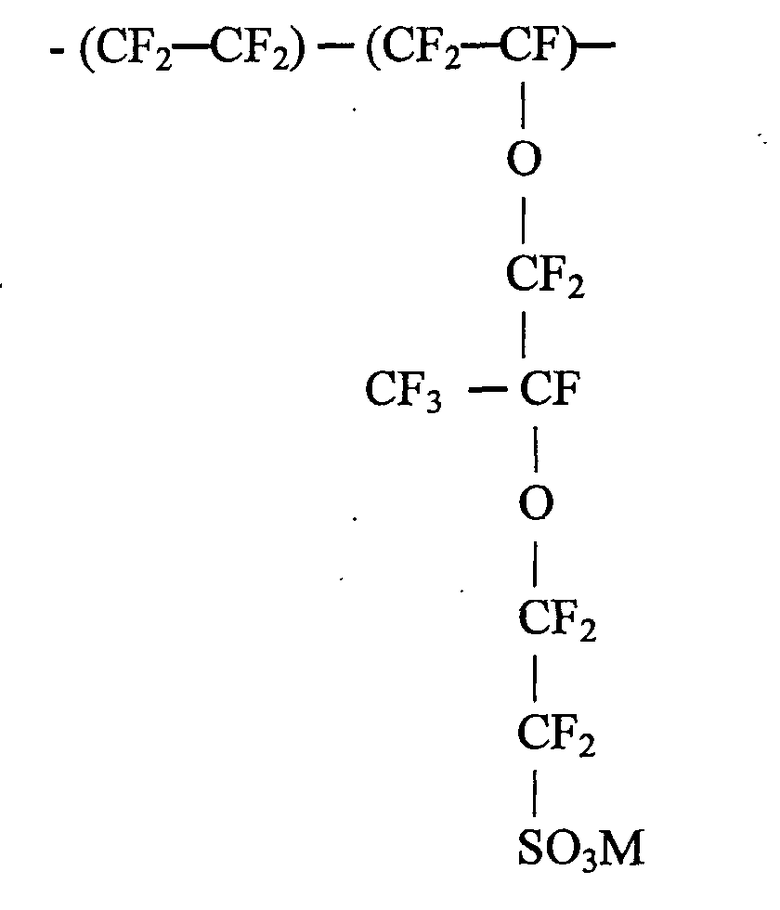

Известна жидкая композиция (патент СССР №1286108, МКИ3 C08J 3/02, опубл. 23.01.87), содержащая перфторированный ионообменный сополимер с функциональными сульфогруппами формулы -SO3M, где М - ион водорода, или щелочного металла (Na или K), имеющий эквивалентную массу (ЭМ) 1050-1500 и растворитель. В качестве перфторированного ионообменного сополимера композиция содержит, например, гидролизованный сополимер тетрафторэтилена и перфтор-(3,6-диоксо-4-метил-7-октенсульфонилфторида) с ЭМ 1050-1500, а в качестве растворителя - воду или смесь 20-80 масс.% воды и 80-20 масс.% полярного органического растворителя (метанол, этанол, н-бутанол и другие). Композиция в 100 мл содержит от 0,2 до 13,0 г растворенного сополимера. Молекулярная масса ионообменного сополимера в патенте СССР №1286108 не приводится. Такие композиции используются в технологии изготовления и ремонта ионообменных мембран (ИОМ), применяемых в процессах электролиза.

Недостатками композиции по патенту СССР №1286108 являются:

1) ограниченная область применения композиции, что связано с низкой протонной проводимостью получаемых из нее мембран, поскольку в композиции используется ионообменный сополимер со сравнительно высокой ЭМ 1050-1500. и их не достаточно высокой механической прочностью;

2) необходимость использования в композиции триэтилфосфата в количестве 11,0% от массы полимера для обеспечения мембран заданной механической прочности (см. пример 3 описания к патенту СССР №1286108), что приводит к загрязнению мембран и ухудшению их свойств при работе в топливных элементах;

3) сложность процесса получения композиции, связанная с необходимостью смешения компонентов при высоких температурах (170-250°С) под давлением, длительного нагревания 3-18 часов при указанных температурах и последующей отгонки части растворителя. Вероятно, такая сложность получения композиции обусловлена тем, что композиция содержит сополимеры с высокой степенью кристалличности и не оптимальной молекулярной массой. Известно, что обычно сополимеры ТФЭ с перфторсульфосодержащим виниловым эфиром (ТФЭПФСМ), например, марки Нафион фирмы Du Pont, имеют высокую степень кристалличности (Perfluorinated Ionomer Membranes, ACS Symposium, USA, Washington, 1982). Так сополимер с ЭМ 1100 имеет степень кристалличности 12%, с ЭМ 1200 - 19%, а с ЭМ 1400 - 20%.

Известен способ пропитки подложек (ЕР 1285688, C08J 5/22; B01D 67/00, опубл. 26.02.2003), включающий:

1) приготовление водной коллоидной дисперсии термопластичных полимеров с функциональными группами - предшественниками ионообменных групп;

2) концентрирование или разбавление дисперсии для получения содержания полимера 20-50 масс.%;

3) возможно добавление поверхностно-активного вещества для получения дисперсии, имеющей поверхностное натяжение ниже 40 мН/м, предпочтительно ниже 30 мН/м.

4) пропитка пористой подложки дисперсией, полученной по п.3.

5) нагревание пропитанной подложки при температуре на 20°С выше температуры стеклования термопластичного полимера 120-200°С и формирование композитной мембраны;

6) сшивка полимера, если содержащийся в нем предшественник иономера имеет эквивалентную массу ниже 650;

7) преобразование функциональных групп предшественника в соответствующие соли;

8) обработка мембраны по п.7 в водном растворе сильной неорганической кислоты при комнатной температуре с последующей промывкой деионизированной водой.

Термопластичные (пер)фторированные предшественники фторированных иономеров имеют ЭМ от 550 до 1200. Предпочтительно в указанных выше термопластичных полимерах (пер)фторированные монономеры выбираются из группы: винилиденфторид, перфторолефины, предпочтительно тетрафторэтилен (ТФЭ), хлортрифторэтилен, бромтрифторэтилен и др. Предпочтительно (пер)фторированные предшественники иономеров согласно изобретению включают: мономерные звенья ТФЭ, мономерные звенья CF2=CF-CF2 CF2SO2F, возможно мономерные звенья производных бис-олефина (R1R2)C=CH-(CF2)m-CH=C(R5R6) (1), которые имеют атомы иода в концевой позиции. Сшивка может проводиться по ионному или радикальному механизму. Может использоваться также смешанная сшивка. Предпочтительна перекисная сшивка, которая осуществляется при наличии указанного выше мономерного звена (1) за счет иода на конце звена. Сшивающая композиция может, кроме того, содержать соагент сшивки, в количестве предпочтительно 1-7 масс.% от массы полимера, например триаллилцианурат, триаллилизоцианурат, триазин, металлические соединения, выбранные из оксидов или гидрооксидов двухвалентных металлов и др. Кроме того, дисперсия может содержать другие обычные добавки, типа загустителей, пигментов, антиоксидантов, стабилизаторов и др. В коллоидной водной дисперсии иономерных термопластичных полимеров обычно присутствуют также поверхностно-активные вещества (ПАВ) различных типов, особенно предпочтительны ПАВ: перфтороктаноат аммония, перфторалкоксиалкилены и т.д. Использующиеся фторированные ПАВ могут быть такими же, как при проведении процесса полимеризации в водной эмульсии при получении латексов. Количество ПАВ составляет предпочтительно 3-10 масс.%. Пористая подложка, использующаяся в процессе, представляет собой, согласно изобретению предпочтительно пленку двухосно ориентированного политетрафторэтилена (ПТФЭ), торговая марка «GORE-ТЕХ». Пропитка подложки может выполняться погружением в концентрированную дисперсию, намазыванием кистью, аэрозольным пистолетом, валиком и др. Молекулярная масса полимера предшественника не приводится.

Такие композитные мембраны могут использоваться в ТЭ.

Недостатками способа пропитки подложек по ЕР 1285688 являются:

1) сложность процесса получения тонкой композитной мембраны, связанная с многостадийностью процесса и необходимостью использования большого количества операций при приготовлении дисперсии, пропитки пористой подложки и формирования мембраны.

2) необходимость отгонки воды при получении водной коллоидной дисперсии термопластичных полимеров с функциональными группами предшественниками ионообменных групп, т.к. дисперсия содержит не оптимальное количество полимера.

3) сложность процесса получения тонкой композитной мембраны, связанная с необходимостью применения высоких температур, так как пропитывающая дисперсия представляет собой дисперсию полимера с высокой температурой плавления, и необходимы высокие температуры для ее спекания.

4) невозможность получения из указанной дисперсии непосредственно ионообменной мембраны, так как она содержит полимер - предшественник с неионогенными группами, и требуется операция гидролиза для перевода указанных групп в ионообменные группы;

5) невозможность получения композитных мембран с высокой электропроводностью ввиду использования эмульгатора и ПАВ, имеющих высокую сорбционную способность к полимеру мембраны, что приводит к ухудшению ее свойств.

Наиболее близким по совокупности существенных признаков к заявляемому способу является способ получения поливных перфторсульфокатионитовых мембран согласно заявке DE 10025937 А1, C08G 75/24, опубл. 29.11.2001 (прототип), включающий:

1) выделение ионообменного перфторсульфополимера (SO3H) отгонкой водно-спиртовой среды из дисперсии Нафион (фирма Дюпон) и приготовление раствора полученного полимера нагреванием в среде апротонного диполярного растворителя до получения раствора требуемого качества;

2) совмещение приготовленного раствора ионообменного перфторсульфополимера (SO3H) в апротонном диполярном растворителе с раствором модифицирующего полимера в апротонном диполярном растворителе;

3) нанесение полученной жидкой композиции на поливочную поверхность, испарение растворителя и формирование мембран.

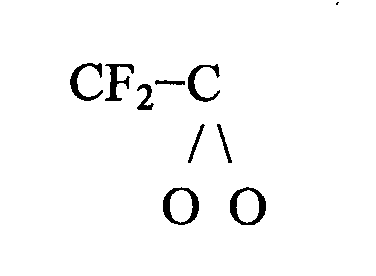

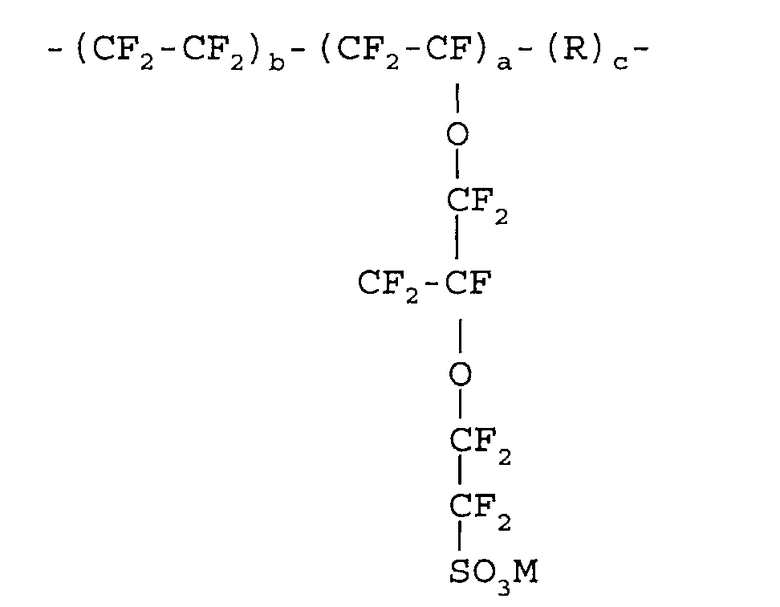

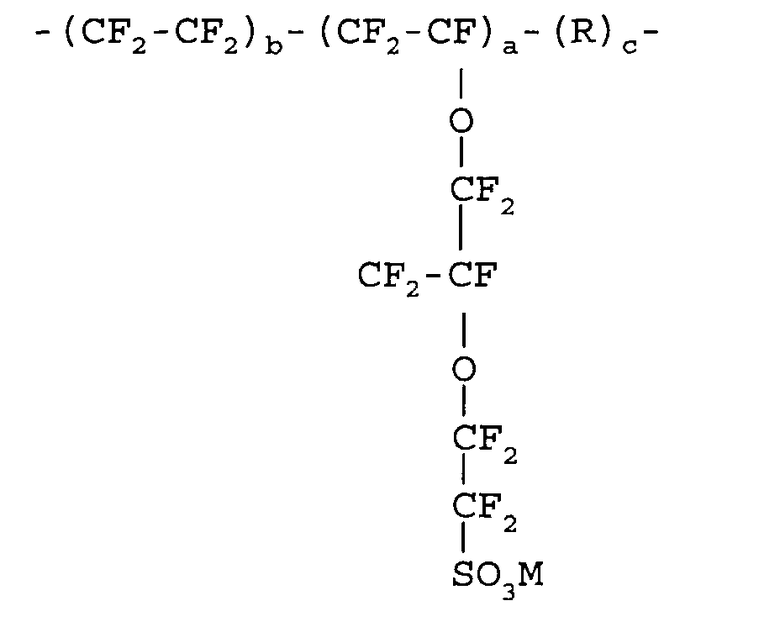

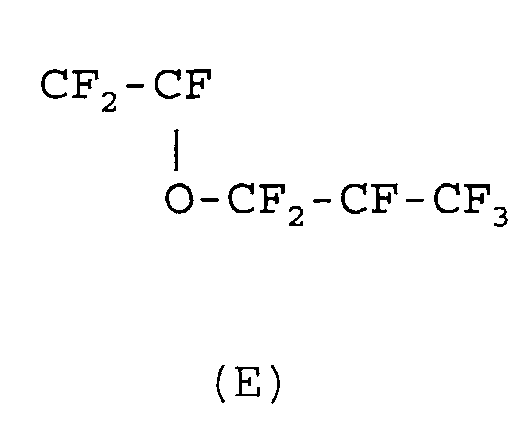

Перфторсульфополимер в дисперсии фирмы Дюпон представляет собой сополимер общей структурной формулы:

и имеет ионообменную емкость (ОЕ) 1,05-1,06 мг-экв./г (метод титрования). Молекулярная масса в заявке DE 10025937 не приводится. В качестве модифицирующего полимера используются сополимеры поливинилиденфторида (PVDF/HFP) (от 0,5 до 50 масс.%), полисульфон (PSU) (от 0,5 до 15 масс.%), полиэфирсульфон (PSU) (от 0,5 до 25 масс.%), полиимиды (ПИ) (от 0,5 до 10 масс.%), полибензимидазол (РВ) (от 0,5 до 20 масс.%), сульфированные продукты под торговыми марками Udel, Radel, Victrex, Hostatex и др. В качестве растворителя для ионообменного перфторсульфополимера и для модифицирующих полимеров используются диметилформамид, диметилацетамид, диметилсульфоксид и более предпочтительным является н-метилпирролидон. Температура приготовления жидкой композиции составляет 180-240°С, а получение поливных мембран проводят при температуре 65-190°С.

Полученные перфторсульфокатионитовые поливные мембраны имеют обменную емкость 0,91 мг-экв/г, удельную проводимость 0,0045-0,0072 S/см (удельное объемное сопротивление 128-222 Ом.см), водопоглащение 13-17%, низкую проницаемость метанола и могут использоваться в метанольных ТЭ.

Молекулярная масса растворяемого полимера авторами указанного изобретения не приводится.

Недостатками указанного способа являются:

1) невозможность получения мембран с высокой протонной проводимостью, связанная с тем, что для получения мембран используются модифицирующие полимеры с низкой протонной проводимостью или полимеры, не содержащие групп, способных проводить протоны. Так суммарная обменная емкость композитных мембран с Radel R и Solef R составляет 0,91 мг-экв/г, а удельная электропроводность соответственно 0,0045 S/см и 0,0072 S/см (см. пример 7 и 8 описания к заявке DE 10025937);

2) сложность приготовления раствора ионообменного перфторсульфополимера, вызванная тем, что при получении раствора используют полимер фирмы Дюпон, который выделяют отгонкой водно-спиртовой среды из водно-спиртовой дисперсии полимера Нафион, а затем полученный полимер вновь растворяют в другом требуемом растворителе;

3) сложность процесса получения композиции, связанная с необходимостью смешения компонентов при высоких температурах 180-240°С, по всей вероятности, из-за того, что указанный выше ионообменный перфторсульфополимер имеет не оптимальную молекулярную массу и кристаллическую структуру полимера, и плохую совместимость с модифицирующим полимером;

4) необходимость применения высоких температур до 190°С при получении и формировании мембран из указанной композиции из-за низкой летучести и высокой температуры кипения растворителя;

5) ограниченная область применения композитных мембран, так как они имеют невысокую протонную проводимость, и электрохимические свойства ТЭ ухудшаются. Такая мембрана, например, неэффективна при использовании в водород-воздушных топливных элементах, при повышенных температурах эксплуатации (выше 80°С), в портативных ТЭ и др.

Технический результат, достижение которого обеспечивает заявляемый способ получения тонких поливных перфторсульфокатионитовых мембран методом полива из раствора, заключается в возможности регулирования свойств получаемой мембраны в процессе изготовления, увеличении протонной проводимости, в повышении механической прочности мембран, а также в обеспечении высокой химической стойкости мембран при длительной эксплуатации, в улучшении электрохимических характеристик мембран и эффективном использовании в водород-воздушных ТЭ, портативных ТЭ и др., а также в упрощении процесса ее получения.

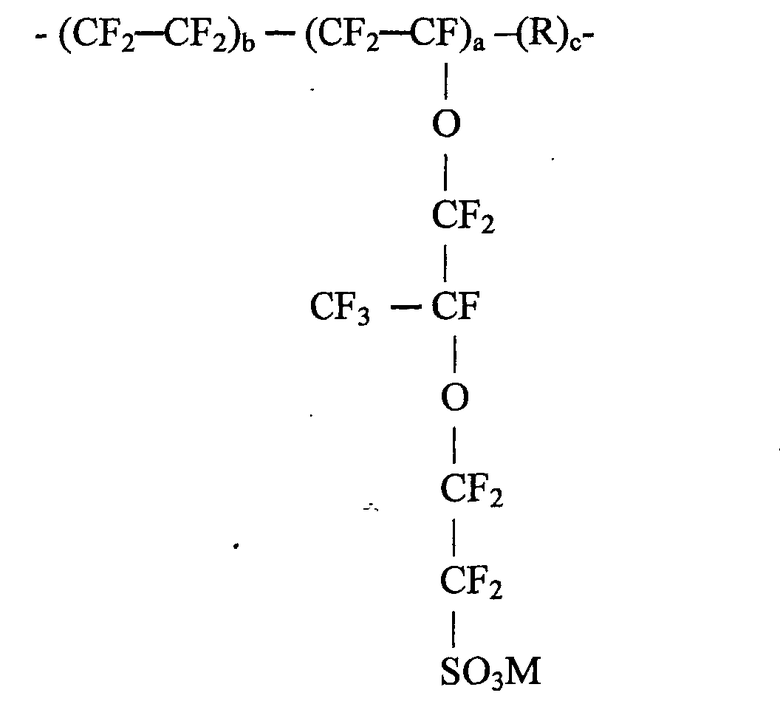

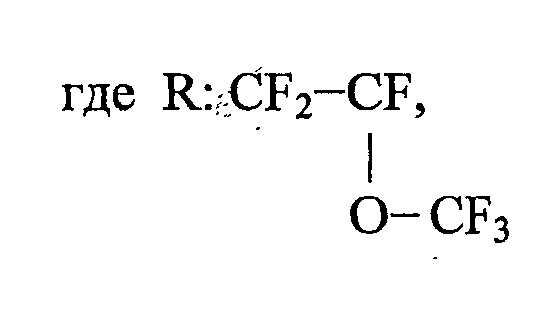

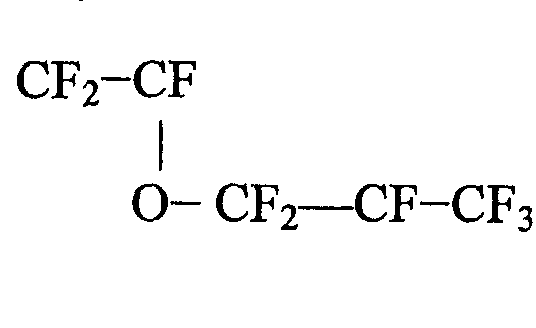

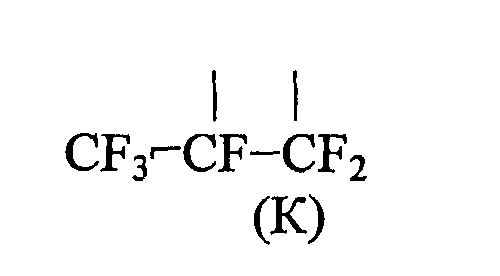

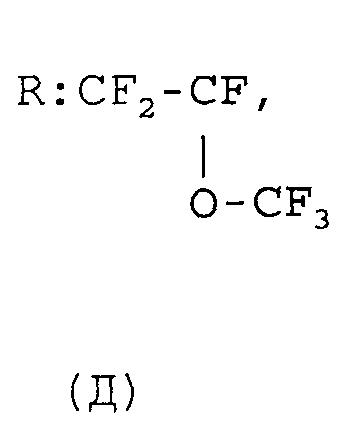

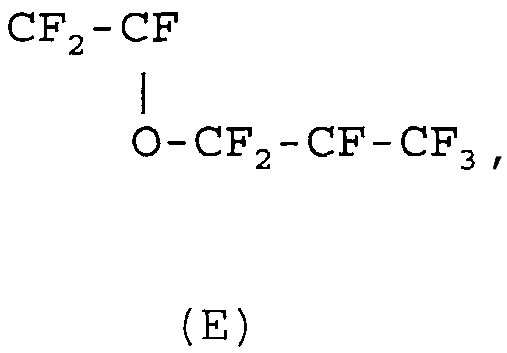

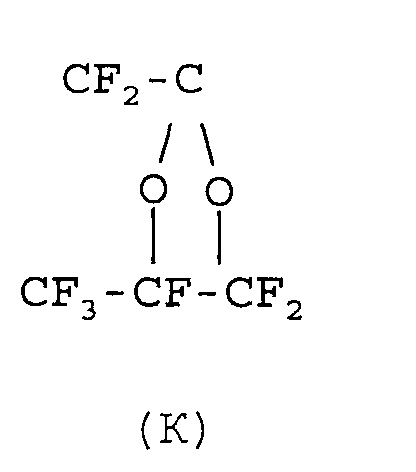

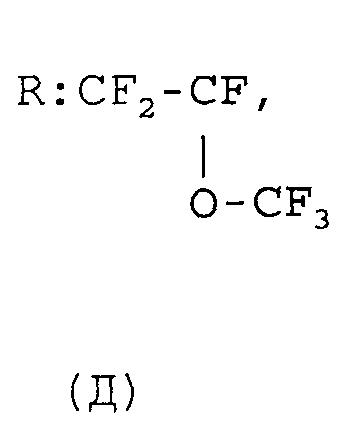

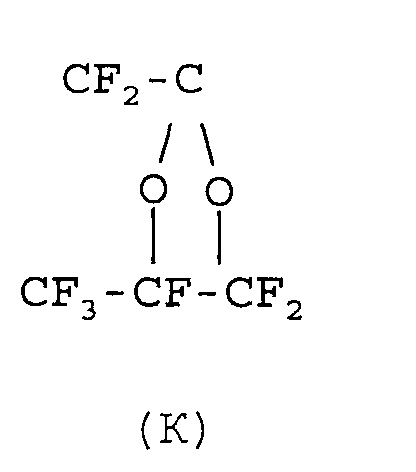

Указанный технический результат достигается за счет способа получения перфторсульфокатионитовых мембран методом полива из раствора смеси основного перфторированного ионообменного сополимера (ПФСП) тетрафторэтилена (ТФЭ) с перфторсульфосодержащим виниловым эфиром (ПФС) и третьим модифицирующим сомономером (ПФВЭ), выбранным из группы, включающей перфтор-2-метилен-4-метил-1,3-диоксалан и перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода, имеющего эквивалентную массу 700-900, среднечисленную молекулярную массу 1,0-4,0×105, плотность 1,79-1,83 г/см3, степень кристалличности 1,0-4,0%, структурной формулы:

М-Н, Li, K, Na

a=23,57-10,53 мол.%;

b=74,43-81,65 мол.%;

с=2,0-8,0 мол.%

и модифицирующего перфторированного ионообменного сополимера аналогичного по структуре основному перфторированному ионообменному сополимеру, имеющего эквивалентную массу 950-1600 среднечисленную молекулярную массу 4,5-9,0×105, плотность 1,84-1,91 г/см3, степень кристалличности 4,0-13,0%, в среде полярного органического растворителя или смеси полярных органических растворителей или смеси полярного органического растворителя и неполярного органического растворителя или их смеси с водой при температуре 70-120°С и последующим испарением растворителя и формированием мембран при температуре 40-100°С при следующем содержании компонентов, масс.%:

В качестве полярного органического растворителя раствор содержит один или несколько растворителей, выбранных из группы, включающей этанол, изопропанол, н-пропанол, изобутанол, н-бутанол, ацетон, диметилформамид, диметилацетамид, диметилсульфоксид, пропиленкарбонат, N-метилпирролидон, этиленгликоль, ацетонитрил. В качестве неполярного растворителя он содержит один или несколько органических растворителей, выбранных из группы, включающей 1,1,2-трифтор-1,2-дихлорэтан, 1,1-дифтор-1,2-дихлорэтан, 1,1,2-трифтортрихлорэтан, 1,1,1-трихлорбромэтан, 1,1-дифтор-1,2,2-трихлорэтан, пентан, гексан, гептан, бензол, толуол, диоксан. При этом получают мембраны с ЭМ 800-950 и плотностью 1.83-1.86 г/см3.

Как указывалось выше, в известных источниках информации молекулярная масса растворяемого полимера не приводится. Авторами настоящего изобретения были проведены исследования, которые показали, что среднечисленная молекулярная масса ионообменного перфторированного сополимера с функциональными сульфогруппами -SO3M, где М - водород или щелочной металл оказывает существенное влияние на его растворимость в полярном органическом растворителе или в смеси полярного растворителя (растворителей) с неполярным растворителем (растворителями). Было найдено, что при значении (Mn) растворяемых полимеров (1-9)*105 обеспечивается необходимая диффузия органического растворителя (растворителей) в макромолекулу сополимера, что облегчает растворение полимера и его переход в стабильный раствор. Увеличение Mn растворяемого сополимера выше 9*105 приводит к невозможности получения качественного стабильного раствора из-за тенденции высаждения высокомолекулярного полимера из раствора, а уменьшение Mn ниже 1*105 приводит к ухудшению физико-механических свойств тонких поливных мембран из раствора (смотри наши контрольные примеры 18, 19, 22 таблица 3). Авторами также было найдено, что если растворяемый ионообменный сополимер содержит 1-13% кристаллической фазы и имеет Mn в указанных выше пределах, то могут быть растворены при указанной температуре перфторированные ионообменные сополимеры с сульфогруппами имеющие ЭМ 700-1600 и даже выше. Если сополимер имеет степень кристалличности выше 13%, то невозможно получать стабильный раствор (смотри наши контрольные примеры 18, 19 таблица 3), а при степени кристалличности меньше 1% не возможно получить тонкие механически прочные поливные мембраны (смотри наши контрольный примеры 17 таблица 3). Использование ионообменного перфторированного сополимера с функциональными сульфогруппами -SO3M, где М - водород или щелочной металл, указанной выше структуры, имеющего Mn 1-9*105 и содержание кристаллической фазы 1-13%, дает возможность сравнительно просто без использования высоких температур в течение 1-2 часов получить стабильные растворы из смеси сополимеров, выбранных из группы сополимеров, имеющих ЭМ в интервале 700-1600 с концентрацией 5-40%, причем количество используемых сополимеров и их ЭМ подбираются таким образом, чтобы полученная из них мембрана имела ЭМ 800-950. При этом не требуется использования коллоидной дисперсии полимера Nafion фирмы Du Pont и применения дополнительных стадий отгонки растворителя для выделения ионообменного перфторированного сополимера и последующего его растворения, не требуется предварительного растворения модифицирующих полимеров при высоких температурах и последующее их смешения с раствором ионообменного перфторированного сополимера при высоких температурах как в источнике-прототипе.

Среднечисленная молекулярная масса и степень кристалличности перфторированного ионообменного сополимера с сульфогруппами, используемого при получении растворов и мембран по заявляемому способу, регулируются введением в сополимер третьего модифицирующего перфторированного сомономера различной структуры.

Образующиеся растворы могут длительно храниться (не менее 1 года) без изменения вязкости раствора и видимого высаждения сополимера и соответствовать необходимому качеству при получении тонких поливных мембран.

При проведении процесса получения тонких поливных мембран указанный выше раствор наносят на твердую основу поверхности полива методом налива, намазыванием ракелем или другим способом и нагревают с обдувом воздухом до полного испарения растворителя и формирования мембраны. Процесс изготовления мембран проводят при заданной температуре предпочтительно в интервале 50-100°С. Применение температуры выше 100°С не способствует образованию мембран с улучшенным комплексом свойств и может приводить к деструкции ионообменных групп мембраны в особенности таких, как SO3H. Применение температуры формирования мембраны ниже 50°С не целесообразно, т.к. существенно замедляется процесс испарения растворителя и ухудшается прочность мембран.

По заявляемому способу в зависимости от назначения могут быть получены тонкие перфторсульфокатионитовые мембраны методом полива из раствора толщиной 20-60 мкм с ЭМ 800-950, обладающие оптимальным комплексом электрохимических и физико-механических характеристик: плотностью 1.83-1.86 г/см3, однородностью по составу, прочностью при разрыве 15-20 МПа, высокой протонной проводимостью и химической стойкостью.

При осуществлении заявляемого способа получения мембран раствор, из которого изготавливают тонкие поливные перфторсульфокатионитовые мембраны, синтезируют путем совместного сорастворения порошка основного ионообменного перфторсульфопрлимера и порошка модифицирующего ионообменного перфторсульфополимера (сополимеров) в одном или нескольких полярных растворителей или смеси с неполярным органическим растворителем (растворителями) при перемешивании. Температура растворения находится в пределах 40-120°С и определяется составом и ЭМ сополимера, а также температурой кипения используемых растворителей. Мембраны из раствора получают путем полива со ступенчатым подъемом температуры от 50 до 100°С в зависимости от вида растворителя. Свойства растворов и полученных из них мембран определяли следующим образом:

1) состав и структуру перфторированного сополимера определяли методом ИК-спектроскопии на спектрометре Перкин-Эльмер, модель 1760;

2) среднечисленную молекулярную массу определяли методом тонкослойной или жидкостной хроматографии 1-5%-ного раствора сополимера в диметилацетамиде;

3) степень кристалличности определяли рентгенографическим методом с использованием камеры малоуглового рассеяния КРМ-1;

4) плотность фторсополимеров определяли по ГОСТ 15139-69;

5) полную обменную емкость мембраны определяли по ГОСТ 17552-72;

6) вязкость раствора определяли по ГОСТ 9070-75Е;

7) толщину мембраны определяли по ТУ 301-05-12-89;

8) плотность мембраны определяли по ГОСТ 14266-81;

9) прочность при разрыве мембраны определяли по ГОСТ 11262-80;

10) удельное объемное электрическое сопротивление мембраны определяли по ТУ 301-05-12-89;

11) влажность мембраны определяли по ГОСТ 17554-72.

Нижеследующие примеры иллюстрируют настоящее изобретение.

Пример 1.

Для получения раствора используют перфторированный ионообменный сополимер с ЭМ 800 и ЭМ 950 и функциональными группами -SO3Li (см. п.1 табл.1 и 2). В реактор объемом 0,5 л, снабженный пропеллерной мешалкой, термометром и обратным холодильником, заливают 60 г полярного органического растворителя - этиленгликоля, включают мешалку и загружают 30 г сополимера с ЭМ 800 и 10 г сополимера с ЭМ 950 в виде частиц размером 200-400 мкм, и содержимое реактора нагревают до температуры 90°С и выдерживают при перемешивании при указанной температуре в течение 2 часов. Сополимеры полностью растворяются при указанных условиях. Затем реактор охлаждают и содержимое реактора выгружают в колбу для хранения и дальнейшего использования. Раствор представляет собой однородную, подвижную, прозрачную, вязкую жидкость перфторированного ионообменного сополимера с ЭМ 860 и имеет концентрацию 40 масс.%.

Примеры 2-22.

Растворы получают аналогично примеру 1, но варьируют состав и условия получения раствора. Состав растворов, полученных по примерам 2-22, условия растворения сополимеров, а также свойства полимеров и растворов полимеров приведены в таблицах. 1, 2 и 3.

Пример 23.

Раствор, полученный по примеру 2, содержащий перфторированный ионообменный сополимер с группами -SO3Na, имеющий ЭМ 875 в диметилформамиде с концентрацией 20 масс.%, используют при изготовлении ионообменной мембраны в форме пленки. Мембрану в форме пленки получают поливом на стекло с ограничивающей рамкой указанного раствора слоем такой толщины, чтобы после удаления растворителя образовалась пленка, толщиной 50 мкм. Стекло с налитым раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры с выдержкой при 40°С в течение 15 мин и при 80°С в течение 45 мин. После удаления растворителя мембрана (пленка) имела толщину 45 мкм, предел прочности при растяжении 18,8 МПа. После этого мембрану помещают в стеклянный стакан, объемом 0,25 л, загружают азотную кислоту (концентрация 10 масс %) в таком количестве, чтобы вся мембрана находилась в азотной кислоте, и нагревают при температуре 90-95°С в течение 1 ч для окончательного формирования мембраны. После обработки полученная перфторсульфокатионитовая мембрана имеет функциональные группы - SO3H, ЭМ 875, толщину 55 мкм, предел прочности при растяжении 18,0 МПа, удельное объемное электросопротивление 10 Ом.см, влажность 38% и используется при приготовлении мембранно-электродных блоков (МЭБ) для ТЭ.

Для получения электродного материала в стеклянной емкости смешивают платиновый катализатор на углеродном носителе (содержание Pt - 20 масс.%) с раствором ионообменного полимера (ЭМ 945, группа -SO3H), полученного по примеру 11.

Полученную вязкую массу наносят на одну из поверхностей указанной выше воздушно-сухой мембраны методом намазывания смеси слоем такой толщины, чтобы после высушивания слой электродного материала имел толщину 6 мкм. Затем мембрану помещают в термостат и обрабатывают при следующем ступенчатом подъеме температуры: выдерживают при 20-22°С в течение 10 мин, при 60°С - 40 мин, при 80°С - 20 мин, при 90°С - 20 мин. После этого мембрану вынимают из термостата, охлаждают до комнатной температуры и аналогичным образом на другую ее поверхность наносят тот же самый электродный материал, затем снова помещают в термостат и термообрабатывают указанным выше способом. Затем на обе поверхности электродных слоев полученной мембраны помещают коллектора тока - углеродную ткань, пропитанную политетрафторэтиленовой дисперсией (ТУ 6-05-1246-81) и спрессовывают при t=85°C в течение 10 минут при давлении 10 атм. Устанавливают МЭБ в топливную ячейку. Испытания блоков проводят с использованием водорода и кислорода из электролизера воды. Давление газов поддерживают постоянным с помощью редукторов, установленных на выходе газовых трактов, и контролируют манометрами - 3 атм для кислорода и 2 атм для водорода. Ячейку топливного элемента термостатируют при температуре 90°С. Все вольт-амперные характеристики получают после установления постоянных значений. Получены следующие исходные характеристики:

напряжение на ячейке - 0,7 В,

плотность тока - 0,75 А/см2 для водород-воздушного ТЭ,

плотность тока - 1,0 А/см2 для водород-кислородного ТЭ.

ТЭ стабильно работает в течение 3500 часов при напряжении на ячейке 0,7 В, после чего процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Свойства мембран после эксплуатации:

Пример 24.

Раствор, полученный по примеру 9, содержащий перфторированный ионообменный сополимер с группами -SO3H в смеси изопропанол и вода в соотношении (20:1), концентрации 10 масс.% используют при изготовлении ионообменной мембраны в форме пленки. Мембрану в форме пленки получают поливом на стекло с ограничивающей рамкой указанного раствора слоем такой толщины, чтобы после удаления растворителя образовалась пленка, толщиной 20 мкм. Стекло с налитым раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры с выдержкой при 40°С в течение 15 мин и при 60°С в течение 45 мин. После удаления растворителя мембрана (пленка) имела толщину 20 мкм, предел прочности при растяжении 18,5 МПа. После этого мембрану помещают в стеклянный стакан объемом 0,25 л, загружают азотную кислоту (концентрация 10 масс.%) в таком количестве, чтобы вся мембрана находилась в азотной кислоте, и нагревают при температуре 90-95°С в течение 1 час для окончательного формирования мембраны. После обработки полученная перфторсульфокатионитовая мембрана имеет функциональные группы -SO3H, ЭМ 910 толщину 23 мкм, предел прочности при растяжении 17 МПа, удельное объемное электросопротивление 11 Ом.см, влажность 36% и используют при приготовлении мембранно-электродных блоков (МЭБ) для ТЭ.

Для получения электродного материала в стеклянной емкости смешивают платиновый катализатор на углеродном носителе (содержание Pt - 20 масс.%) с раствором ионообменного полимера (ЭМ 900, группа - SO3H), полученного по примеру 9.

Полученную вязкую массу наносят на одну из поверхностей указанной выше воздушно-сухой мембраны методом намазывания смеси слоем такой толщины, чтобы после высушивания слой электродного материала имел толщину 6 мкм. Затем мембрану помещают в термостат и обрабатывают при следующем ступенчатом подъеме температуры: выдерживают при 20-22°С в течение 10 мин, при 60°С - 40 мин, при 80°С - 20 мин, при 90°С - 20 мин. После этого мембрану вынимают из термостата, охлаждают до комнатной температуры и аналогичным образом на другую ее поверхность наносят тот же самый электродный материал, затем снова помещают в термостат и термообрабатывают указанным выше способом. Затем на обе поверхности электродных слоев полученной мембраны помещают коллектора тока - углеродную ткань, пропитанную политетрафторэтиленовой дисперсией (ТУ 6-05-1246-81) и спрессовывают при t=85°C в течение 10 минут при давлении 10 атм. Устанавливают МЭБ в топливную ячейку. Испытания блоков проводят с использованием водорода и кислорода из электролизера воды или воздуха, подаваемого компрессором. Давление газов поддерживают постоянным с помощью редукторов, установленных на выходе газовых трактов, и контролируют манометрами - 3 атм для кислорода и 2 атм для водорода. Ячейку топливного элемента термостатируют при температуре 90°С. Все вольт-амперные характеристики получают после установления постоянных значений. Получены следующие исходные характеристики:

напряжение па ячейке - 0,7 В,

плотность тока - 0,7 А/см2 для водород-воздушного ТЭ,

плотность тока - 1,0 А/см2 для водород-кислородного ТЭ.

ТЭ стабильно работает в течение 3500 часов при напряжении на ячейке 0,7 В, после чего процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Свойства мембран после эксплуатации:

Пример 25.

Раствор, полученный по примеру 8, содержащий перфторированный ионообменный сополимер с группами -SO3Li, в смеси диметилацетамид и ацетонитрил в соотношении (8:1), концентрации 10 масс.%, используют при изготовлении ионообменной мембраны в форме пленки. Мембрану в форме пленки получают поливом на стекло с ограничивающей рамкой указанного раствора слоем такой толщины, чтобы после удаления растворителя образовалась пленка толщиной 30 мкм. Стекло с налитым раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры с выдержкой при 40°С в течение 15 мин и при 80°С в течение 60 мин. После удаления растворителя мембрана (пленка) имела толщину 30 мкм, предел прочности при растяжении 18,0 МПа. После этого мембрану помещают в стеклянный стакан, объемом 0,25 л, загружают азотную кислоту (концентрация 10 масс.%) в таком количестве, чтобы вся мембрана находилась в азотной кислоте, и нагревают при температуре 90-95°С в течение 1 ч для окончательного формирования мембраны. После обработки полученная перфторсульфокатионитовая мембрана имеет функциональные группы - SO3H, ЭМ 880, толщину 33 мкм, предел прочности при растяжении 17 МПа, удельное объемное электросопротивление 10 Ом.см, влажность 36% и используется при приготовления мембранно-электродных блоков (МЭБ) для ТЭ.

Получение МЭБ проводят, как в примере 23, а для получения электродного материала используют раствор ионообменного полимера (ЭМ 880, группа - SO3H), полученного по примеру 8. Устанавливают МЭБ в топливную ячейку. Испытания МЭБ проводят с использованием водорода и кислорода из электролизера или воздуха, подаваемого компрессором. Давление газов поддерживают постоянным с помощью редукторов, установленных на выходе газовых трактов, и контролируют манометрами - 3 атм для кислорода/воздуха и 2 атм для водорода. Ячейку ТЭ термостатируют при температуре 90°С. Все вольт-амперные характеристики получают после установления постоянных значений. Получены следующие исходные характеристики:

напряжение на ячейке: - 0,7 В,

плотность тока - 0,75 А/см2 для водород-воздушного ТЭ,

плотность тока - 1 А/см2 для водород-кислородного ТЭ.

ТЭ стабильно работает в течение 3500 часов при напряжении на ячейке 0,7 В, после чего процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Мембрана после эксплуатации имеет следующие характеристики:

Пример 26 (по прототипу).

100 мл 5%-ного коллоидного раствора Nafion (Aldrich), содержащего перфторированный ионообменный сополимер Du Pont с группами -SO3H в изопропиловом спирте, помещают в трехгорлую колбу объемом 0,2 л, снабженную мешалкой, капельной воронкой, и холодильником для отгонки и нейтрализуют в среде аргона добавлением 3% спиртового раствора гидроокиси лития при сильном перемешивании. Затем опалесцирующий коллоидный раствор нагревают до кипения спирта и через 1 час изопропиловый спирт отгоняется. Одновременно в равном объеме дозируется диметилформамид. Раствор продолжают кипятить при медленном повышении температуры. После перегонки всего спирта получают 10%-ный раствор перфторированного ионообменного сополимера Du Pont с группами -SO3Li в диметилформамиде при температуре нагревания 180°С. 5 г поливинилиденфторида (PVDF) растворяют в 45 г диметилформамида при температуре 80°С и получают 10%-ный раствор поливинилиденфторида в диметилформамиде. В трехгорлую колбу помещают 90 г 10%-ного раствора перфторированного ионообменного сополимера Du Pont с группами -SO3Li в диметилформамиде и 10 г 10%-ного раствора поливинилиденфторида в диметилформамиде в соотношении (90:10), и перемешивают при температуре 175°С в течение 15 минут.

Получают слегка опалесцирующую жидкую композицию с концентрацией 10 масс.% и используют ее при изготовлении ионообменной мембраны в форме пленки. Мембрану в форме пленки получают поливом на стекло с ограничивающей рамкой указанного раствора слоем такой толщины, чтобы после удаления растворителя образовалась пленка, толщиной 30 мкм. Стекло с налитым раствором помещают в термостат и испаряют растворитель с обдувом в сушильном шкафу при постепенном подъеме температуры с выдержкой при 75°С в течение 15 мин и при 175°С в течение 30 мин. После удаления растворителя мембрана (пленка) имела толщину 30 мкм, предел прочности при растяжении 19,0 МПа. После этого мембрану помещают в стеклянный стакан объемом 0,25 л, загружают азотную кислоту (концентрация 10 масс.%) в таком количестве, чтобы вся мембрана находилась в азотной кислоте, и нагревают при температуре 90-95°С в течение 1 ч для окончательного формирования мембраны. После обработки полученная композиционная мембрана имеет функциональные группы - SO3H, ЭМ 1098 толщину 33 мкм, предел прочности при растяжении 18 МПа, удельное объемное электросопротивление 50 Ом.см, влажность 17% и используют при приготовления мембранно-электродных блоков (МЭБ) для ТЭ.

Получение МЭБ проводят, как в примере 23, а для получения электродного материала используют раствор ионообменного полимера (ЭМ 880, группа - SO3H), полученного по примеру 8. Устанавливают МЭБ в топливную ячейку. Испытания МЭБ проводят с использованием водорода и кислорода из электролизера или воздуха, подаваемого компрессором. Давление газов поддерживают постоянным с помощью редукторов, установленных на выходе газовых трактов, и контролируют манометрами - 3 атм для кислорода/воздуха и 2 атм для водорода. Ячейку ТЭ термостатируют при температуре 90°С. Все вольт-амперные характеристики получают после установления постоянных значений. Получены следующие исходные характеристики:

напряжение на ячейке: - 0,2 В,

плотность тока - 0,001 А/см2 для водород-воздушного ТЭ,

плотность тока - 0,1 А/см2 для водород-кислородного ТЭ.

Мембрана после эксплуатации имеет следующие характеристики:

Пример 27 (контрольный)

Раствор, полученный по примеру 17, содержащий перфторированный ионообменный сополимер с группами -SO3H в диметилацетамиде концентрации 13 масс.% используют при изготовлении ионообменной мембраны в форме пленки. Мембрану в форме пленки получают поливом на стекло с ограничивающей рамкой указанного раствора слоем такой толщины, чтобы после удаления растворителя образовалась пленка, толщиной 50 мкм. Стекло с налитым раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры с выдержкой при 50°С в течение 15 мин и при 90°С в течение 45 мин. После удаления растворителя мембрана (пленка) имела толщину 50 мкм, предел прочности при растяжении 15,4 МПа. После этого мембрану помещают в стеклянный стакан объемом 0,25 л, загружают азотную кислоту (концентрация 10 масс.%) в таком количестве, чтобы вся мембрана находилась в азотной кислоте, и нагревают при температуре 90-95°С в течение 1 час для окончательного формирования мембраны. После обработки полученная перфторсульфокатионитовая мембрана имеет функциональные группы -SO3H, ЭМ 910 толщину 55 мкм, предел прочности при растяжении 14 МПа, удельное объемное электросопротивление 11,8 Ом.см, влажность 34% и используют при приготовлении мембранно-электродных блоков (МЭБ) для ТЭ.

Получение МЭБ проводят, как примере 23. Устанавливают МЭБ в топливную ячейку. Испытания блока проводят с использованием водорода и кислорода из электролизера воды или воздуха, подаваемого компрессором. Давление газов поддерживают постоянным с помощью редукторов, установленных на выходе газовых трактов, и контролируют манометрами - 3 атм для кислорода и 2 атм для водорода. Ячейку топливного элемента термостатируют при температуре 90°С. Все вольт-амперные характеристики получают после установления постоянных значений. Получены следующие исходные характеристики:

напряжение на ячейке - 0,7 В,

плотность тока - 0,4 А/см2 для водород-воздушного ТЭ,

плотность тока - 0,9 А/см2 для водород-кислородного ТЭ.

ТЭ стабильно работает в течение 3500 часов при напряжении на ячейке 0,7 В, после чего процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Свойства мембран после эксплуатации:

Пример 28

Раствор, полученный по примеру 20, содержащий перфторированный ионообменный сополимер с группами -SO3H в этаноле концентрации 10 масс.% используют при изготовлении ионообменной мембраны в форме пленки. Мембрану в форме пленки получают поливом на стекло с ограничивающей рамкой указанного раствора слоем такой толщины, чтобы после удаления растворителя образовалась пленка толщиной 40 мкм. Стекло с налитым раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры с выдержкой при 40°С в течение 15 мин и при 70°С в течение 60 мин. После удаления растворителя мембрана (пленка) имела толщину 40 мкм, предел прочности при растяжении 17,6 МПа. После этого мембрану помещают в стеклянный стакан, объемом 0,25 л, загружают азотную кислоту (концентрация 10 масс.%) в таком количестве, чтобы вся мембрана находилась в азотной кислоте, и нагревают при температуре 90-95°С в течение 1 ч для окончательного формирования мембраны. После обработки полученная перфторсульфокатионитовая мембрана имеет функциональные группы -SO3H, ЭМ 880, толщину 43 мкм, предел прочности при растяжении 17,2 МПа, удельное объемное электросопротивление 11,2 Ом.см, влажность 36% и используется при приготовления мембранно-электродных блоков (МЭБ) для ТЭ.

Получение МЭБ проводят, как в примере 23, а для получения электродного материала используют раствор ионообменного полимера (ЭМ 800, группа - SO3H), полученного по примеру 3. Устанавливают МЭБ в топливную ячейку. Испытания МЭБ проводят с использованием водорода и кислорода из электролизера или воздуха, подаваемого компрессором. Давление газов поддерживают постоянным с помощью редукторов, установленных на выходе газовых трактов, и контролируют манометрами - 3 атм для кислорода/воздуха и 2 атм для водорода. Ячейку ТЭ термостатируют при температуре 90°С. Все вольт-амперные характеристики получают после установления постоянных значений. Получены следующие исходные характеристики:

напряжение на ячейке: - 0,7 В,

плотность тока - 0,75 А/см2 для водород-воздушного ТЭ,

плотность тока - 1 А/см2 для водород-кислородного ТЭ.

ТЭ стабильно работает в течение 3500 часов при напряжении на ячейке 0,7 В, после чего процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Мембрана после эксплуатации имеет следующие характеристики:

Пример 29

Раствор, полученный по примеру 21, содержащий перфторированный ионообменный сополимер с группами -SO3H в этаноле концентрации 12 масс.% используют при изготовлении ионообменной мембраны в форме пленки. Мембрану в форме пленки получают поливом на стекло с ограничивающей рамкой указанного раствора слоем такой толщины, чтобы после удаления растворителя образовалась пленка толщиной 40 мкм. Стекло с налитым раствором помещают в термостат и испаряют растворитель при постепенном подъеме температуры с выдержкой при 40°С в течение 15 мин и при 90°С в течение 60 мин. После удаления растворителя мембрана (пленка) имела толщину 40 мкм, предел прочности при растяжении 17,3 МПа. После этого мембрану помещают в стеклянный стакан, объемом 0,25 л, загружают азотную кислоту (концентрация 10 масс.%) в таком количестве, чтобы вся мембрана находилась в азотной кислоте, и нагревают при температуре 90-95°С в течение 1 ч для окончательного формирования мембраны. После обработки полученная перфторсульфокатионитовая мембрана имеет функциональные группы - SO3H, ЭМ 880, толщину 43 мкм, предел прочности при растяжении 17,0 МПа, удельное объемное электросопротивление 11,1 Ом.см, влажность 36% и используется при приготовлении мембранно-электродных блоков (МЭБ) для ТЭ.

Получение МЭБ проводят, как в примере 23, а для получения электродного материала используют раствор ионообменного полимера (ЭМ 800, группа - SO3H), полученного по примеру 3. Устанавливают МЭБ в топливную ячейку. Испытания МЭБ проводят с использованием водорода и кислорода из электролизера или воздуха, подаваемого компрессором. Давление газов поддерживают постоянным с помощью редукторов, установленных на выходе газовых трактов, и контролируют манометрами - 3 атм для кислорода/воздуха и 2 атм для водорода. Ячейку ТЭ термостатируют при температуре 90°С. Все вольт-амперные характеристики получают после установления постоянных значений. Получены следующие исходные характеристики:

напряжение на ячейке: - 0,7 В,

плотность тока - 0,75 А/см2 для водород-воздушного ТЭ,

плотность тока - 1 А/см2 для водород-кислородного ТЭ.

ТЭ стабильно работает в течение 3500 часов при напряжении на ячейке 0,7 В, после чего процесс останавливают и МЭБ извлекают из ячейки. При визуальном осмотре МЭБ не наблюдают каких-либо изменений.

Мембрана после эксплуатации имеет следующие характеристики:

Способы получения перфторсульфокатионитовых мембран методом полива из раствора перфторированного ионообменного сополимера, описанные в примерах, представляют собой предпочтительные варианты осуществления изобретения и не ограничивают сущность и объем изобретения. Другие примеры и другое применение перфторсульфокатионитовых мембран возможны без отступления от идеи изобретения, изложенной в формуле настоящего изобретения.

Как видно из приведенных данных, заявляемый способ получения тонких перфторсульфокатионитовых мембран методом полива из раствора, по сравнению с известным способом по прототипу, в качестве перфторированного ионообменного сополимера в растворе содержат сополимер тетрафторэтилена с перфторсульфосодержащим виниловым эфиром и третьим модифицирующим сомономером, выбранным из группы, включающей перфтор-2-метилен-4-метил-1,3-диоксалан и перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода, с более низкой эквивалентной массой, в то время как перфторированный ионообменный сополимер по прототипу представляет собой сополимер тетрафторэтилена только с перфторсульфосодержащим виниловым эфиром, имеющим более высокую ЭМ. Так, по заявляемому способу мембрана имеет ЭМ 800-950 (ОЕ=1,05-1,25 мг-экв/г), в то время как мембрана по прототипу имеет ЭМ 1089 (ОЕ=0,91 мг-экв/г), т.е. ЭМ на 139-289 ниже. Причем жидкая композиция по заявляемому способу является раствором только ионообменного перфторированного сополимера, а не дисперсией ионообменного перфторированного сополимера с фторсодержащим полимером, не имеющим ионообменных групп или с углеводородным ионообменным сополимером, имеющим низкую протонную проводимость. Приготовление раствора сополимера по заявляемому способу проводят растворением основного перфторированного ионообменного сополимера, имеющего эквивалентную массу 700-900, среднечисленную молекулярную массу 1,0-4,0×105, плотность 1,79-1,83 г/см3, степень кристалличности 1,0-4,0%, и модифицирующих перфторированных ионообменных сополимеров, аналогичных по структуре основному перфторированному ионообменному сополимеру, с эквивалентной массой 950-1600, имеющих среднечисленную молекулярную массу 4,5-9,0×105, плотность 1,84-1,91 г/см3, степень кристалличности 4,0-13,0%, в среде полярного органического растворителя или смеси полярных органических растворителей или смеси полярного органического растворителя и неполярного органического растворителя или их смеси с водой. Наличие в перфторированном ионообменном сополимере третьего модифицирующего сомономера различной структуры в количестве 2,0-8,0 мол.% позволяет регулировать в процессе синтеза требуемую надмолекулярную структуру и молекулярные характеристики полимера, обеспечивающие возможность его использования даже при высоких ЭМ (1100-1600) для получения растворов в мягких условиях, в то время как известные двойные сополимеры тетрафторэтилена с перфторсульфосодержащим виниловым эфиром с аналогичной ЭМ не могут использоваться при изготовлении растворов (см. примеры 1-19, 27, в табл.1, примеры 1-14, 20, 21, 22 табл.2 и примеры 1-14, 20, 21, 22 в табл.3). Использование третьего модифицирующего сомономера различной структуры в количестве меньше или больше 2,0-8,0 мол.% нарушает оптимальность свойств как самих полимеров, так и растворов и мембран на их основе (см. примеры 23, 25, 28, 29 в табл.1, примеры 23, 25 табл.2 и примеры 19, 22 в табл.3).

Как указывалось выше, в известном источнике-прототипе информация о молекулярной массе, степени кристалличности и плотности растворяемых полимеров не приводится.

В заявляемом способе раствор для изготовления мембран методом полива содержит перфторированный ионообменный сополимер, имеющий ЭМ, выбранную из интервала ЭМ 800-950, причем требуемое значение ЭМ получают варьированием соотношения основного и модифицирующих сополимеров с различной ЭМ (см. примеры 1-14, 20, 21, 22 в табл.2), в то время как в известном способе-прототипе по заявке DE №10025937 А1 ЭМ перфторированного ионообменного сополимера, используемого для приготовления жидкой композиции, составляет (см. примеры 5-6) 940-950 (ОЕ=1,05-1,06 мг-экв/г), а ЭМ композиционного полимера в дисперсии составляет (см. пример 7-8 описания заявки) 1089 (ОЕ=0,91 мг-экв/г).

В растворе по заявляемому способу используется сополимер с оптимальными, с точки зрения получения раствора, молекулярными характеристиками, в связи с чем процесс изготовления заявляемого раствора является более простым, так как растворение основного и модифицирующих сополимеров осуществляется, по сравнению с прототипом, в более мягких условиях: при температуре 70-120°С и в атмосфере воздуха, вместо 210-240°С при приготовлении растворов перфторированного ионообменного сополимера и при температуре 175°С при смешении раствора основного сополимера с раствором модифицирующего полимера по прототипу.

Наличие в перфторированном ионообменном сополимере третьего модифицирующего мономера в количестве 2,0-8,0 мол.% позволяет создать определенную надмолекулярную структуру полимера. Такая структура полимера является более равномерной и упорядоченной, что позволяет изготавливать из него растворы с концентрацией от 10,0 до 40,0% (см. примеры 1-14, 20, 21 в табл.3), в то время как в жидкой композиции по прототипу в заявке DE №10025937 А1 концентрация составляет 10,0-13,0% (см. примеры 7-8 описания заявки).

Из заявляемого раствора перфторированного ионообменного сополимера непосредственно без добавления модифицирующего неионообменного фторсодержащего сополимера можно получать механически прочные мембраны с высокой протонной проводимостью (см. примеры 1-14, 17, 20, 21 в табл.3), при температуре 40-100°С, тогда как из жидкой композиции по прототипу изготовление композитных мембран проводят при температуре 75-175°С, и при этом протонная проводимость мембран по прототипу существенно ниже (см. примеры 6-8 данной заявки).

Более равномерная кластерно-канальная структура указанной выше мембраны, включающей третий модифицирующий мономер, и диапазон эквивалентных масс сополимера в заявляемом способе обеспечивают необходимый комплекс улучшенных свойств заявляемых мембран, что способствует их эффективному использованию в ТЭ различного типа, в то время как при использовании известных мембран по заявке DE №10025937 А1, например, в ТЭ при температуре (80°С) электрохимические характеристики хуже, чем в заявляемых мембранах (наши пр. 13-15, 20, 21 табл.2, 3), примеры 23-25, 28, 29 и пример 26.

Заявляемый способ получения мембран, содержащих 2,0-8,0 мол.% третьего модифицирующего мономера обеспечивает значительно более низкое исходное электрическое сопротивление, высокую влажность и механическую прочность мембран, и мембраны сохраняют свои электрохимические характеристики более длительное время в сравнении с мембранами по прототипу. Так, после эксплуатации в течение 3500 часов ТЭ с заявляемой мембраной с эквивалентными массами 875, 910 и 880 толщинами 50, 50 и 30 мкм, соответственно, электрическое сопротивление и влажность мембран практически не изменились, при этом плотность тока в водородно-кислородном ТЭ осталась на прежнем уровне 1,0 А/см2 (наши примеры 23-25, 28, 29), в то время как характеристики эксплуатации ТЭ с мембраной по заявке-прототипу DE №10025937 А1 гораздо ниже и влажность мембраны уменьшилась с 17,0 до 13,4 масс %, электрическое сопротивление увеличилось от 50 до 120 Ом.см уже после нескольких часов работы (наш пример 26).

Как видно из приведенных данных, заявляемый способ по сравнению с известным способом по прототипу (заявка DE №10025937 А1) позволяет достаточно легко в процессе получения достигать требуемые свойства перфторсульфокатионитовых мембран (плотность, прочность, влажность, удельное объемное электросопротивление) за счет изменения в составе исходного полимера содержания модифицирующего звена, а также за счет варьирования соотношения и эквивалентных масс основного и модифицирующего полимеров и проведения процесса формирования мембраны из раствора в оптимальном режиме. По способу-прототипу регулирование свойств получаемых мембран из сополимера, содержащего звенья тетрафторэтилена и перфторсульфосодержащего винилового эфира, возможно только за счет изменения типа модифицирующего полимера, при этом введение полимера в композицию приводит к ухудшению электрохимических свойств, так как используются полимеры, не содержащие ионообменных групп, что не позволяет получать мембраны с оптимальным комплексом свойств. Заявляемый способ позволяет получать тонкие перфторсульфокатионитовые мембраны со следующим оптимальным комплексом свойств: ЭМ 800-950, плотностью 1.83-1.86 кг/м3, прочностью 17,0-19,5 МПа, удельным объемным электрическим сопротивлением 9,0-11,5 Ом.см и влажностью 36-39 масс.%. Заявляемые мембраны можно использовать в электрохимических элементах, например в ТЭ (пример 23-25, 28, 29).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПЛОТНАЯ МОДИФИЦИРОВАННАЯ ПЕРФТОРСУЛЬФОКАТИОНИТОВАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2426750C2 |

| КОМПОЗИТНАЯ НАНОМОДИФИЦИРОВАННАЯ ПЕРФТОРСУЛЬФОКАТИОНИТОВАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2522617C2 |

| ЛИНЕЙНЫЙ СТАТИСТИЧЕСКИЙ ТЕРПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА С ФУНКЦИОНАЛЬНЫМИ ПЕРФТОРИРОВАННЫМИ СОМОНОМЕРАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267498C1 |

| ЖИДКАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПЕРФТОРИРОВАННОГО ИОНООБМЕННОГО СОПОЛИМЕРА | 2001 |

|

RU2196789C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННЫХ СОПОЛИМЕРОВ С ФУНКЦИОНАЛЬНЫМИ СУЛЬФОНИЛФТОРИДНЫМИ ГРУППАМИ | 2002 |

|

RU2230075C1 |

| Получение стабилизированного сополимера для протонпроводящих мембран | 2023 |

|

RU2820658C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С 2-ФТОРСУЛЬФОНИЛПЕРФТОРЭТИЛВИНИЛОВЫМ ЭФИРОМ - ПРЕКУРСОРА ПРОТОНОПРОВОДЯЩИХ МЕМБРАН - МЕТОДОМ ЭМУЛЬСИОННОЙ СОПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2545182C1 |

| СПОСОБ ПЛАЗМЕННОЙ МОДИФИКАЦИИ МЕМБРАНЫ ПРИ ИЗГОТОВЛЕНИИ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА ТОПЛИВНОГО ЭЛЕМЕНТА | 2012 |

|

RU2537962C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ПЕРФТОР-3-ОКСАПЕНТЕНСУЛЬФОНИЛФТОРИДА И ТЕТРАФТОРЭТИЛЕНА В КАЧЕСТВЕ ПРЕКУРСОРА ПЕРФТОРИРОВАННЫХ ПРОТОНОПРОВОДЯЩИХ МЕМБРАН | 2018 |

|

RU2671812C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО СОПОЛИМЕРА ПЕРФТОРЭТИЛЕНА, СОДЕРЖАЩЕГО СУЛЬФОНИЛФТОРИДНЫЕ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2010 |

|

RU2450023C1 |

Изобретение относится к технологии получения перфторсульфокатионитовых мембран и могут быть использованы при изготовлении мембранно-электродных блоков, применяемых в топливных элементах различного типа, в том числе в портативных электронных устройствах и т.д. Мембраны получают методом полива 5-40%-ного раствора, приготовленного из перфторированного ионообменного сополимера тетрафторэтилена с перфторсульфосодержащим виниловым эфиром и третьим модифицирующим сомономером, выбранным из группы, включающей перфтор-2-метилен-4-метил-1,3-диоксалан и перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода, имеющего эквивалентную массу 700-900, среднечисленную молекулярную массу 1,0-4,0×105, плотность 1,79-1,83 кг/м3, степень кристалличности 1,0-4,5%, и одного или более модифицирующих перфторированных ионообменных сополимеров, аналогичных по структуре основному перфторированному ионообменному сополимеру с эквивалентной массой 950-1600, имеющих среднечисленную молекулярную массу 4,5-9,0×105, плотность 1,84-1,91 кг/м3, степень кристалличности 4,5-12,5%, структурной формулы:

где

M-H, Li, K, Na

а=23,57-10,53 мол.%,

b=74,43-81,65 мол.%,

с=2,0-8,0 мол.%.

В среде полярного органического растворителя при 70-120°С. Соотношение основного перфторированного и модифицирующего перфторированного ионообменных сополимеров составляет 1,5-19. После испарения растворителя формируют мембраны при 40-100°С. Обеспечивается улучшение эксплуатационных свойств мембран и упрощается процесс их получения.3 з.п. ф-лы, 3 табл.

1. Способ получения перфторсульфокатионитных мембран методом полива из раствора смеси основного перфторированного ионообменного сополимера тетрафторэтилена с перфторсульфосодержащим виниловым эфиром и третьим модифицирующим сомономером, выбранным из группы, включающей перфтор-2-метилен-4-метил-1,3-диоксалан и перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода, имеющего эквивалентную массу (ЭМ) 700-900, среднечисленную молекулярную массу 1,0-4,0·105, плотность 1,79-1,83 кг/м3, степень кристалличности 1,0-4,0%, структурной формулы:

где

M-H, Li, K, Na

а=23,57-10,53 мол.%

b=74,43-81,65 мол.%

с=2,0-8,0 мол.%

и модифицирующего перфторированного ионообменного сополимера, аналогичного по структуре основному перфторированному ионообменному сополимеру, имеющего эквивалентную массу 950-1600, среднечисленную молекулярную массу 4,5-9,0×105, плотность 1,84-1,91 кг/м3, степень кристалличности 4,0-13,0%, в среде полярного органического растворителя или смеси полярных органических растворителей или смеси полярного органического растворителя и неполярного органического растворителя или их смеси с водой при температуре 70-120°С, и последующим испарением растворителя и формированием мембран при температуре 40-100°С при следующем содержании компонентов, мас.%:

2. Способ по п.1, отличающийся тем, что в качестве полярного органического растворителя он содержит один или несколько растворителей, выбранных из группы, включающей этанол, изопропанол, н-пропанол, изобутанол, н-бутанол, ацетон, диметилформамид, диметилацетамид, диметилсульфоксид, пропиленкарбонат, N-метилпирролидон, этиленгликоль, ацетонитрил.

3. Способ по п.1, отличающийся тем, что в качестве неполярного растворителя он содержит один или несколько органических растворителей, выбранных из группы, включающей 1,1,2-трифтор-1,2-дихлорэтан, 1,1-дифтор-1,2-дихлорэтан, 1,1,2-трифтортрихлорэтан, 1,1,1-трихлорбромэтан, 1,1-дифтор-1,2,2-трихлорэтан, пентан, гексан, гептан, бензол, толуол, диоксан.

4. Способ по п.1, отличающийся тем, что получают мембраны с эквивалентной массой 800-950 и плотностью 1,83-1,86 кг/м3.

| DE 10025937 A1, 29.11.2001 | |||

| ЖИДКАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПЕРФТОРИРОВАННОГО ИОНООБМЕННОГО СОПОЛИМЕРА | 2001 |

|

RU2196789C2 |

| US 2006046122 A1, 02.03.2006 | |||

| US 5919583 A, 06.07.1999 | |||

| US 6059943 A, 09.05.2000 | |||

| SU 1286108 A3, 23.01.1987 | |||

| SU 1800825 A1, 27.08.1996 | |||

| EP 1285688 A1, 26.02.2003. | |||

Авторы

Даты

2011-08-27—Публикация

2009-11-18—Подача