ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к сополимеру А, который содержит (i) по меньшей мере одно повторяющееся звено, содержащее амидную группу и карбоксил и/или его аммонийную соль, (ii) по меньшей мере одно повторяющееся звено, полученное из линейного или разветвленного С2-С18 α-моноолефина, и (iii) по меньшей мере одно повторяющееся звено, полученное из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи. Настоящее изобретение также относится к клею, содержащему сополимер А, и к изделию, содержащему компонент, изготовленный из клея согласно настоящему изобретению.

УРОВЕНЬ ТЕХНИКИ

Среди современных клеев, в частности, клеев, применяемых при производстве искусственных плит, большую долю, превышающую 80%, составляет «триальдегидный клей» (мочевиноформальдегидная смола, фенолформальдегидная смола и меламиноформальдегидная смола), изготовленный с использованием формальдегида в качестве исходного материала. «Триальдегидный клей» легок в изготовлении и дешев, но из плит данного типа за длительный период использования может высвобождаться свободный формальдегид, который загрязняет внутреннюю среду в помещениях и серьезно угрожает здоровью жителей.

В некоторых документах предложены решения для снижения выбросов формальдегида из искусственных плит по типу «триальдегидного клея». Например, в заявке на патент Китая CN 107033309 A описаны попытки снижения высвобождения формальдегида путем регулирования отношения исходных материалов и значения рН на каждой стадии полимеризации и добавления агентов, улавливающих формальдегид. Согласно описанию заявки на патент Китая CN 203344147 U активированный уголь, бамбуковый уголь, диатомовую землю и т.д. смешивают при производстве плит для придания плитам определенной газоадсорбционной способности. Тем не менее, описанные выше способы принципиально не решают указанную проблему и формальдегид все также выделяется при использовании плит.

Клеи, изготовленные на основе соевого белка, танина, крахмала, желатина и другого сырья из биомассы, не предполагают использования формальдегида, но быстрое разрушение сырья из биомассы создает проблему легкого состаривания плиты. Несмотря на то, что добавление агентов, препятствующих состариванию, может в определенной степени замедлять разрушение, клеи на основе биомассы, тем не менее, имеют проблемы высокой стоимости и затраты ресурсов, что также ограничивает их использование на практике.

Кроме того, полимеры, такие как поливинилхлорид, высокомолекулярный полиэтилен, неопрен и т.д., также можно применять для производства плит, но указанные полимеры не растворяются в воде и не могут образовывать клеи на водной основе. В них допускается только смешение полимеров и древесного сырья в горячем расплаве или органических растворителях и все также имеются недостатки высокой стоимости, энергопотребления и небезопасности для окружающей среды.

Таким образом, особенно важно разработать новый не содержащий формальдегид сополимер, который можно применять в клеях и в котором соблюдаются требования безопасности и экологичности, низкой стоимости производства, простоты способа нанесения и срока службы готового продукта.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

С учетом вышеупомянутого известного уровня техники авторы настоящего изобретения провели всестороннее и углубленное исследование сополимеров, относящихся к области клеев, для поиска сополимера, который не приводит к выбросам формальдегида, является дешевым, прост в нанесении, имеет превосходные рабочие характеристики и может применяться в клеях. Авторы изобретения обнаружили специфический сополимер А и клей, содержащий специфический сополимер А, который не только не выделяет формальдегид, но и имеет низкую стоимость, прост в нанесении и имеет превосходные рабочие характеристики.

Настоящее изобретение было реализовано на основе вышеуказанных результатов.

Задачей настоящего изобретения является обеспечение сополимера А.

Другой задачей настоящего изобретения является обеспечение клея, содержащего сополимер А, который обладает преимуществами безопасности, экологичности, низкой стоимости, простоты нанесения и превосходных рабочих характеристик.

Другой задачей настоящего изобретения является обеспечение изделия, содержащего компонент, изготовленный из клея согласно настоящему изобретению.

Технические решения для решения задач настоящего изобретения могут быть обобщены следующим образом:

1. Сополимер А, который содержит:

(i) по меньшей мере одно повторяющееся звено, содержащее амидную группу и карбоксил и/или его аммонийную соль,

(ii) по меньшей мере одно повторяющееся звено, полученное из линейного или разветвленного С2-С18 α-моноолефина, и

(iii) по меньшей мере одно повторяющееся звено, полученное из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи.

2. Сополимер А согласно пункту 1, отличающийся тем, что в указанном сополимере А количество повторяющихся звеньев (i) составляет 10-80% по массе, предпочтительно 20-80% по массе или 22-79% по массе в пересчете на общее количество повторяющихся звеньев в сополимере А.

3. Сополимер А согласно пункту 1 или 2, отличающийся тем, что указанный линейный или разветвленный С2-С18 α-моноолефин представляет собой линейный или разветвленный С2-С12 α-моноолефин, предпочтительно линейный или разветвленный С2-С8 α-моноолефин.

4. Сополимер А согласно любому из пунктов 1-3, отличающийся тем, что в указанном сополимере А количество повторяющихся звеньев (ii) составляет 10-75% по массе, предпочтительно 15-74% по массе или 20-70% по массе в пересчете на общее количество повторяющихся звеньев в сополимере А.

5. Сополимер А согласно любому из пунктов 1-4, отличающийся тем, что указанная углерод-углеродная ненасыщенная двойная связь в мономере, содержащем по меньшей мере две углерод-углеродные ненасыщенные двойные связи, выбрана из углерод-углеродных двойных связей в сложноэфирной группе (мет)акриловой кислоты, (мет)акриламидной группе, виниле, аллиле и алкене или циклоалкене.

6. Сополимер А согласно любому из пунктов 1-5, отличающийся тем, что в указанном сополимере А количество повторяющихся звеньев (iii) составляет 0,1-70% по массе, предпочтительно 0,1-30% по массе в пересчете на общее количество повторяющихся звеньев сополимера А.

7. Сополимер А согласно любому из пунктов 1-6, отличающийся тем, что указанный сополимер А получен из сополимера В, который содержит:

(i') по меньшей мере одно повторяющееся звено, содержащее ангидридную группу,

(ii) по меньшей мере одно повторяющееся звено, полученное из линейного или разветвленного С2-С18 α-моноолефина, и

(iii) по меньшей мере одно повторяющееся звено, полученное из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи.

8. Сополимер А согласно пункту 7, отличающийся тем, что указанное повторяющееся звено (i'), содержащее ангидридную группу, в сополимере В получено по меньшей мере из одного мономера, содержащего углерод-углеродную ненасыщенную двойную связь и ангидридную группу.

9. Сополимер А согласно пункту 8, отличающийся тем, что указанный мономер, содержащий углерод-углеродную ненасыщенную двойную связь и ангидридную группу, выбран из моноэтиленненасыщенного ангидрида дикарбоновой кислоты, содержащего от 4 до 8 атомов углерода, предпочтительно малеинового ангидрида, итаконового ангидрида, цитраконового ангидрида и метиленмалонового ангидрида, и более предпочтительно малеинового ангидрида.

10. Сополимер А согласно любому из пунктов 1-9, отличающийся тем, что указанный сополимер А получен в результате взаимодействия сополимера В с аммиаком.

11. Клей, содержащий сополимер А согласно любому из пунктов 1-10.

12. Клей согласно пункту 11, отличающийся тем, что указанный клей присутствует в твердой форме, предпочтительно, порошковой форме; или в виде водной композиции, предпочтительно в виде водного раствора, предпочтительно содержание сополимера А составляет 2-40% по массе, в частности, 5-30% по массе в пересчете на общую массу водной композиции.

13. Клей согласно пункту 11 или 12, отличающийся тем, что указанный клей не содержит органический сшивающий агент, который может ковалентно сшиваться с амидной группой и/или карбоксилом в сополимере А.

14. Изделие, содержащее компонент, изготовленный из клея согласно любому из пунктов 11-13.

15. Изделие согласно пункту 14, отличающееся тем, что указанное изделие представляет собой искусственную плиту, бумагу, ткань или краску.

16. Изделие согласно пункту 15, отличающееся тем, что указанное изделие представляет собой искусственную плиту, изготовленную из лигноцеллюлозного материала и указанного клея.

17. Изделие согласно пункту 16, отличающееся тем, что указанный клей применяют в качестве смолистой матрицы, предпочтительно клей заполняет зазор между лигноцеллюлозными материалами.

18. Изделие согласно любому из пунктов 14-17, отличающееся тем, что указанный клей применяют в количестве, если рассматривать содержание твердых веществ, 1-45% по массе, предпочтительно 2-35% по массе, более предпочтительно 3-30% по массе в пересчете на общую массу изделия.

19. Изделие согласно любому из пунктов 14-18, отличающееся тем, что указанный сополимер А, такой как определено в любом из пунктов 1-10, применяют в количестве 1-40% по массе, предпочтительно 2-30% по массе, более предпочтительно 3-25% по массе в пересчете на общую массу изделия.

20. Применение клея согласно любому из пунктов 11-13 для изготовления искусственных плит, бумаги, ткани или покрытий.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

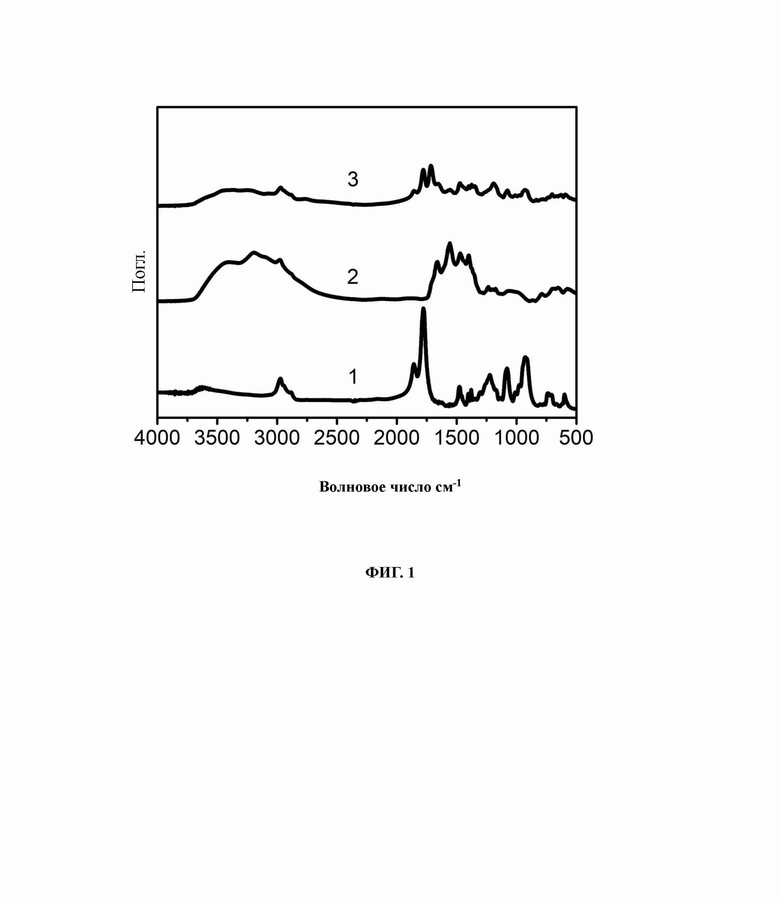

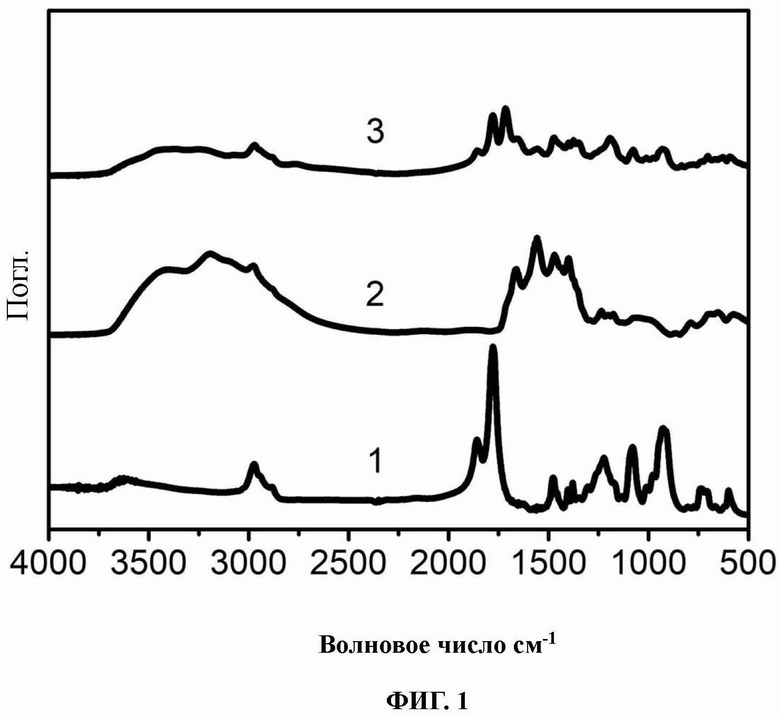

Фиг. 1. Инфракрасные спектры разных полимеров согласно примеру 3, в порядке снизу вверх: 1: инфракрасный спектр сшитого сополимера изобутилен-малеиновый ангидрид; 2: инфракрасный спектр сополимера, превращенного в амидокислоту; 3: инфракрасный спектр сополимера после горячего прессования.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Конкретные значения, описанные в настоящем документе в отношении родственных признаков (включая конечные значения описанных диапазонов), могут быть объединены друг с другом с образованием новых диапазонов.

Сополимер А

Один из аспектов настоящего изобретения относится к сополимеру А, который содержит (i) по меньшей мере одно повторяющееся звено, содержащее амидную группу и карбоксил и/или его аммонийную соль,

(ii) по меньшей мере одно повторяющееся звено, полученное из линейного или разветвленного С2-С18 α-моноолефина, и

(iii) по меньшей мере одно повторяющееся звено, полученное из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи.

Согласно настоящему изобретению повторяющееся звено (i) в сополимере (А) отличается от повторяющегося звена (ii) и повторяющегося звена (iii).

Согласно настоящему изобретению часть карбоксилов (например, от 1 до 10 масс. %) в повторяющихся звеньях (i) в сополимере А может присутствовать в виде аммонийной соли.

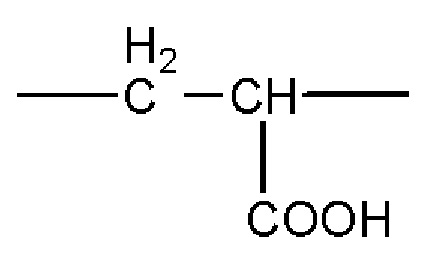

Специалистам в данной области техники будет понятно, что выражение «получен из» также включает случай, в котором сополимер содержит определенное повторяющееся звено, но повторяющееся звено напрямую не образовано из мономера, соответствующего повторяющемуся звену. Например, повторяющееся звено карбоксиэтилена ( ) может быть получено в результате полимеризации акриловой кислоты или может быть получено в результате полимеризации акрилата и последующего гидролиза.

) может быть получено в результате полимеризации акриловой кислоты или может быть получено в результате полимеризации акрилата и последующего гидролиза.

В одном из вариантов реализации настоящего изобретения количество повторяющихся звеньев (i) может составлять 10-80% по массе, например, 20-80% по массе, 22-79% по массе, 22-78% по массе, 25-75% по массе, 30-70% по массе или 35-65% по массе в пересчете на общее количество повторяющихся звеньев в сополимере А.

Согласно настоящему изобретению по меньшей мере одно повторяющееся звено (ii) получено из линейного или разветвленного С2-С18 α-моноолефина. Линейный или разветвленный С2-С18 α-моноолефин может представлять собой линейный или разветвленный С2-С16 α-моноолефин или С4-С16 α-моноолефин, линейный или разветвленный С2-С14 α-моноолефин или С4-С14 α-моноолефин, линейный или разветвленный С2-С12 α-моноолефин или С4-С12 α-моноолефин, линейный или разветвленный С12-С10 α-моноолефин или С4-С10 α-моноолефин, предпочтительно линейный или разветвленный С2-С8 α-моноолефин или С4-С8 α-моноолефин.

В качестве конкретных примеров указанных линейных или разветвленных С2-C18 α-моноолефинов могут быть упомянуты этилен, пропилен, 1-бутен, изобутен, 1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен и 1-октадецен.

В сополимере А количество повторяющихся звеньев (ii) может составлять 10-75% по массе, 15-74% по массе, 17-73% по массе, 20-70% по массе, 25-65% по массе или 30-60% по массе в пересчете на общее количество повторяющихся звеньев в сополимере А.

Согласно настоящему изобретению по меньшей мере одно повторяющееся звено (iii) получено из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи. Согласно одному из вариантов реализации настоящего изобретения углерод-углеродная ненасыщенная двойная связь в мономере, содержащем по меньшей мере две (например, от 2 до 4) углерод-углеродные ненасыщенные двойные связи, выбрана из углерод-углеродных двойных связей в (мет)акрилатной группе, (мет)акриламидной группе, виниле, аллиле и алкене или циклоалкене.

Количество повторяющихся звеньев (iii) может составлять 0,1-70% по массе, например, 0,1-30% по массе, 0,2-20% по массе, 0,2-10% по массе или 0,5-5% по массе в пересчете на общее количество повторяющихся звеньев в сополимере А.

Так как сополимер А содержит по меньшей мере одно повторяющееся звено (iii), полученное из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи, сополимер А в общем случае является сшитым.

Согласно настоящему изобретению сополимер А может необязательно содержать дополнительное повторяющееся звено. Дополнительное повторяющееся звено может быть выбрано, например, из повторяющихся звеньев, полученных из следующих мономеров:

моноэтиленненасыщенной С3-С8 одноосновной карбоновой кислоты, сложного C1-С10 алкилового эфира моноэтиленненасыщенной С3-C8 одноосновной карбоновой кислоты, амида моноэтиленненасыщенной С3-C8 одноосновной карбоновой кислоты, простого винилалкилового эфира, содержащего C1-C8 алкил, стирола, отличного от α-моноолефина С4-С22 моноолефина, стирола, замещенного одним или более заместителями, выбранными из С1-С12 алкила, С1-С12 алкокси и галогена, сложного винилового эфира С1-С20 карбоновой кислоты, винилпирролидона, (мет)акрилонитрила, гидроксилсодержащего этиленненасыщенного мономера, N-винилформамида, винилимидазола, аллилбензола, индена, метилиндена и соединения, содержащего фурановое кольцо, или дополнительное повторяющееся звено получено по меньшей мере из одного мономера, содержащего углерод-углеродную ненасыщенную двойную связь, полученного из реакционных материалов, выбранных из бензина, фракции С4, фракции С5, фракции С8, фракции С9 или легкой фракции каменноугольной смолы.

Подробное описание мономера, составляющего повторяющиеся звенья (i), мономера, составляющего повторяющиеся звенья (ii), мономера, составляющего повторяющиеся звенья (iii), мономера, составляющего дополнительные повторяющиеся звенья, и реакционных материалов приведено ниже для сополимера В.

Согласно предпочтительному варианту реализации настоящего изобретения сополимер А получен из сополимера В, который содержит:

(i') по меньшей мере одно повторяющееся звено, содержащее ангидридную группу,

(ii) по меньшей мере одно повторяющееся звено, полученное из линейного или разветвленного С2-С18 α-моноолефина, и

(iii) по меньшей мере одно повторяющееся звено, полученное из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи.

В предпочтительном варианте реализации сополимер А получен в результате взаимодействия сополимера В с аммиаком.

Согласно предпочтительному варианту реализации настоящего изобретения повторяющееся звено (i'), содержащее ангидридную группу в сополимере В получено по меньшей мере из одного мономера, содержащего углерод-углеродную ненасыщенную двойную связь и ангидридную группу. Согласно настоящему изобретению мономер, содержащий углерод-углеродную ненасыщенную двойную связь и ангидридную группу, может быть выбран из моноэтиленненасыщенных ангидридов дикарбоновой кислоты, содержащих от 4 до 8 атомов углерода, предпочтительно малеинового ангидрида, итаконового ангидрида, цитраконового ангидрида, метиленмалонового ангидрида и их смеси, более предпочтительно малеинового ангидрида.

В сополимере В количество повторяющихся звеньев (i') может составлять 10-80% по массе, например, 20-80% по массе, 22-79% по массе, 22-78% по массе, 25-75% по массе, 30-70% по массе или 35-65% по массе в пересчете на общее количество повторяющихся звеньев в сополимере В.

Повторяющееся звено (ii) в сополимере В является таким, как описано выше для сополимера (А). В сополимере В количество повторяющихся звеньев (ii) может составлять 10-75% по массе, 15-74% по массе, 17-73% по массе, 20-70% по массе, 25-65% по массе или 30-60% по массе в пересчете на общее количество повторяющихся звеньев в сополимере В.

Согласно настоящему изобретению по меньшей мере одно повторяющееся звено (iii) получено из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи. Согласно одному из вариантов реализации настоящего изобретения углерод-углеродная ненасыщенная двойная связь в мономере, содержащем по меньшей мере две (например, от 2 до 4) углерод-углеродные ненасыщенные двойные связи, выбрана из углерод-углеродных двойных связей в (мет)акрилатной группе, (мет)акриламидной группе, виниле, аллиле и алкене или циклоалкене.

Мономер, содержащий по меньшей мере две углерод-углеродные ненасыщенные двойные связи, может быть выбран, например, из (мет)акрилата спирта, содержащего по меньшей мере 2 гидроксильные группы, простого винилового эфира спирта, содержащего по меньшей мере 2 гидроксильные группы, простого аллилового эфира спирта, содержащего по меньшей мере 2 гидроксильные группы, ди(мет)акрилата олигомерного этиленоксида и/или пропиленоксида, винил-(мет)акрилата, аллил-(мет)акрилата, метиленбис(мет)акриламида, ароматического соединения, содержащего по меньшей мере две винильные группы, и С4-С22 диена.

Спирт, содержащий по меньшей мере две гидроксильные группы, может, например, содержать от 2 до 6, предпочтительно от 2 до 4 гидроксильных групп. Указанные спирты могут быть выбраны из диолов, содержащих от 2 до 6 атомов углерода, таких как этиленгликоль, пропиленгликоль, бутиленгликоль, пентиленгликоль и гексиленгликоль, глицерин, триметилолпропан, пентаэритрит и т.д.

Таким образом, (мет)акрилат спирта, содержащего по меньшей мере 2 гидроксильные группы, может представлять собой ди(мет)акрилат диола, содержащего от 2 до 6 атомов углерода, который может быть выбран из диакрилата этиленгликоля, диметакрилата этиленгликоля, диакрилата 1,2-пропиленгликоля, диметакрилата 1,2-пропиленгликоля, ди(мет)акрилата бутандиола, такого как диакрилат бутан-1,4-диола, диметакрилат бутан-1,4-диола, диакрилата гександиола, диметакрилата гександиола, диакрилата неопентилгликоля, диметакрилата неопентилгликоля, диакрилата 3-метилпентандиола и диметакрилата 3-метилпентандиола.

Примерами ди(мет)акрилата олигомерного этиленоксида и/или пропиленоксида являются диакрилат диэтиленгликоля, диметакрилат диэтиленгликоля, диакрилат триэтиленгликоля, диметакрилат триэтиленгликоля, диакрилат тетраэтиленгликоля и диметакрилат тетраэтиленгликоля.

В качестве примеров ароматического соединения, содержащего по меньшей мере две винильные группы, могут быть упомянуты дивинилбензол, дивинилтолуол, тривинилбензол, дивинилнафталин и т.д.

С4-С22 диен может представлять собой алкадиен или циклический диен. Указанные С4-С22 диены могут быть сопряженными или несопряженными. Указанные С4-С22 диены представляют собой, например, сопряженный или несопряженный С4-С16 или С5-С16 алкадиен или циклический диен, сопряженный или несопряженный С4-С12 или С5-С12 алкадиен или циклический диен, сопряженный или несопряженный С4-С8 или С5-С8 алкадиен или циклодиен; и бициклический олефин, содержащий от 8 до 20 атомов углерода, предпочтительно от 8 до 16 или от 8 до 12 атомов углерода, такой как мономер на основе дициклопентадиена, такой как дициклопентадиен, метилдициклопентадиен (такой как 2-метилдициклопентадиен, 5-метилдициклопентадиен), этилдициклопентадиен (такой как 2-этилдициклопентадиен) и 5,5-диметилдициклопентадиен, и т.д.

В качестве конкретных примеров С4-С22 алкадиена или циклодиена могут быть упомянуты 1,3-бутадиен, 1,3-пентадиен, изопрен, 1,3-гексадиен, циклопентадиен, метилциклопентадиен, 1,3-циклогексадиен, 1,4-пентадиен, 1,4-гексадиен, 1,5-гексадиен, 1,4-циклогексадиен, 1,5-циклооктадиен и т.д.

В качестве других конкретных примеров мономера, содержащего по меньшей мере две (например, от 2 до 4) углерод-углеродные ненасыщенные двойные связи, могут быть упомянуты триметилолпропан-три(мет)акрилат, простой дивиниловый эфир бутандиола, простой тривиниловый эфир триметилолпропана, простой триаллиловый эфир пентаэритрита, метилен-бис(мет)акриламид, диаллилфталат и т.д.

Количество повторяющихся звеньев (iii) может составлять 0,1-70% по массе, например, 0,1-30% по массе, 0,2-20% по массе, 0,2-10% по массе или 0,5-5% по массе в пересчете на общее количество повторяющихся звеньев в сополимере В.

Согласно настоящему изобретению сополимер В может необязательно содержать дополнительное повторяющееся звено. Дополнительное повторяющееся звено может быть выбрано, например, из повторяющихся звеньев, полученных из следующих мономеров:

моноэтиленненасыщенной С3-C8 одноосновной карбоновой кислоты, сложного C1-С10 алкилового эфира моноэтиленненасыщенной С3-С8 одноосновной карбоновой кислоты, амида моноэтиленненасыщенной С3-C8 одноосновной карбоновой кислоты, простого винилалкилового эфира, содержащего C1-C8 алкил, стирола, отличного от α-моноолефина С4-С22 моноолефина, стирола, замещенного одним или более заместителями, выбранными из С1-С12 алкила, С1-С12 алкокси и галогена, сложного винилового эфира С1-С20 карбоновой кислоты, винилпирролидона, (мет)акрилонитрила, гидроксилсодержащего этиленненасыщенного мономера, N-винилформамида, винилимидазола, аллилбензола, индена, метилиндена и соединения, содержащего фурановое кольцо, или дополнительное повторяющееся звено получено по меньшей мере из одного мономера, содержащего углерод-углеродную ненасыщенную двойную связь, полученного из реакционных материалов, выбранных из бензина, фракции С4, фракции С5, фракции С8, фракции С9 или легкой фракции каменноугольной смолы.

В качестве примеров моноэтиленненасыщенных С3-C8 одноосновных карбоновых кислот могут быть упомянуты акриловая кислота, метакриловая кислота, кротоновая кислота и винилуксусная кислота, предпочтительно акриловая кислота и метакриловая кислота.

В качестве примеров сложного C1-С10 алкилового эфира моноэтиленненасыщенной С3-C8 одноосновной карбоновой кислоты может быть упомянут (мет)акрилатный C1-С10 алкиловый эфир, в частности, метилметакрилат, метилакрилат, N-бутилакрилат, этилакрилат и 2-этилгексилакрилат или их смесь.

В качестве примера амида моноэтиленненасыщенной С3-C8 одноосновной карбоновой кислоты, в частности, может быть упомянут (мет)акриламид.

В качестве простого винилалкилового эфира, содержащего C1-C8 алкил, предпочтительно может быть упомянут винилалкиловый эфир, содержащий С1-С4 алкил, такой как метилвиниловый эфир, этилвиниловый эфир, изобутилвиниловый эфир, н-бутилвиниловый эфир, трет-бутилвиниловый эфир, н-пентилвиниловый эфир, изопентилвиниловый эфир, н-гексилвиниловый эфир, н-октилвиниловый эфир и 2-этилгексилвиниловый эфир.

Отличный от α-моноолефина С4-С22 моноолефин может представлять собой алкен и циклоалкен, например, алкен или циклоалкен, содержащий от 4 до 20 или от 5 до 20 атомов углерода, например, от 4 до 16 или от 5 до 16 атомов углерода, или от 4 до 8 или от 5 до 8 атомов углерода, такой как 2-бутен, 2-пентен, 2-метил-2-бутен, циклопентен, циклогексен, циклогептен и т.д.; дигидробициклоалкен, содержащий от 5 до 20 атомов углерода, предпочтительно от 5 до 16 или 8-12 атомов углерода, в частности, дигидродициклопентадиен (такой как 2,3-дигидродициклопентадиен), дигидрометилдициклопентадиен и дигидродиметилдициклопентадиен и т.д.

В случае стирола, замещенного одним или более заместителями, выбранными из С1-С12 алкила, С1-С12 алкокси и галогена, алкильная или алкоксигруппа предпочтительно содержит от 1 до 10 атомов углерода, например, от 1 до 4 атомов углерода; галоген предпочтительно представляет собой хлор и бром. В качестве конкретных примеров могут быть упомянуты винилтолуол (такой как α-метилстирол и п-метилстирол), α-бутилстирол, 4-н-бутилстирол, 4-н-децилстирол, п-метоксистирол, хлорстирол и бромстирол.

В качестве примеров сложного винилового эфира С1-С20 карбоновой кислоты могут быть упомянуты виниллаурат, винилстеарат, винилпропионат, винилнеодеканоат и винилацетат.

Примеры этиленненасыщенного мономера, содержащего гидроксил, включают C1-С10 гидроксиалкил-(мет)акрилат, например, гидроксиэтил-акрилат, гидроксиэтил-метакрилат, 2-гидроксипропил-акрилат, 3-гидроксипропил-акрилат, 2-гидроксипропил-метакрилат и 3-гидроксипропил-метакрилат.

В качестве примеров соединений, содержащих фурановое кольцо, может быть упомянут мономер, в котором фурановое кольцо замещено одним или более (например, от 2 до 4) заместителями, выбранными из С1-C12 алкила и С1-С12 гидроксиалкила, такой как фурфуриловый спирт. Фурановое кольцо может быть дополнительно конденсировано с бензольным кольцом, например, метилбензофуран.

В одном из вариантов реализации настоящего изобретения реакционный материал, содержащий по меньшей мере один мономер, содержащий углерод-углеродную ненасыщенную двойную связь, насыщенный углеводород и другие примеси, которые не участвуют в полимеризации, такие как бензин, фракция С4, фракция С5, фракция С8, фракция С9 или легкая фракция каменноугольной смолы, можно применять непосредственно без разделения для получения дополнительного повторяющегося звена. Если указанные реакционные материалы применяют для получения сополимера В (например, путем свободнорадикальной полимеризации), то компонент, отличный от мономера, содержащего углерод-углеродную ненасыщенную двойную связь, в указанных реакционных материалах, можно применять в качестве растворителя в способе получения. Если указанные фракции применяют в качестве реакционных материалов, то стоимость клея и искусственной плиты согласно настоящему изобретению может быть дополнительно снижена.

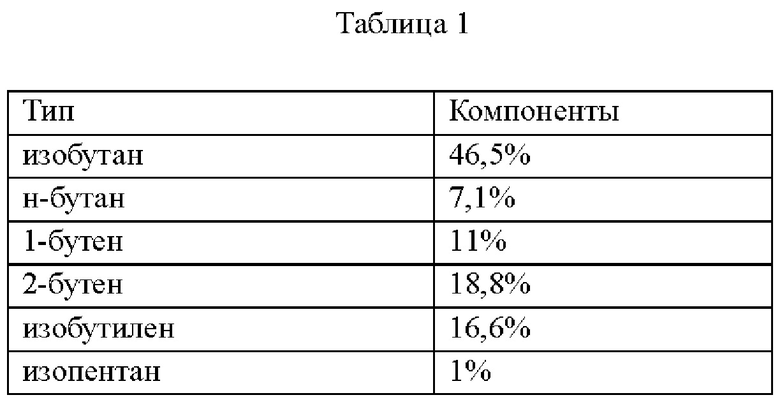

В качестве фракции С4 может быть упомянут побочный продукт крекинга или каталитического крекинга нефти для получения этилена, который, как правило, содержит изобутен, 1-бутен-1, 2-бутен, бутан и другие компоненты.

Фракция С4 может иметь следующий конкретный состав:

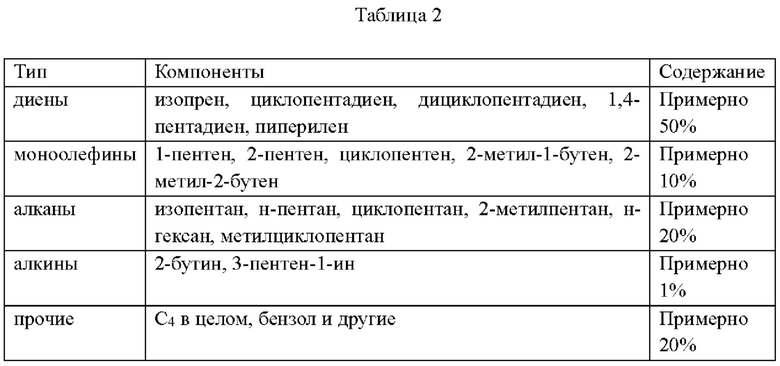

Фракция С5, как правило, представляет собой фракцию С5, полученную после крекинга нефти. Фракция С5 содержит примерно 45-55% диолефинов и 8-15% моноолефинов. Другие компоненты фракции С5 включают 18-25% алкана, 1% алкина, 10-20% С4, бензола и других компонентов.

Фракция С5 может иметь следующий конкретный состав:

Фракции С8 и С9 получают, главным образом, способом парового крекинга для получения этилена и способом риформинга нафты на основе платины, а некоторые получают путем диспропорционирования толуола или из продуктов трансалкилирования и каменноугольной смолы.

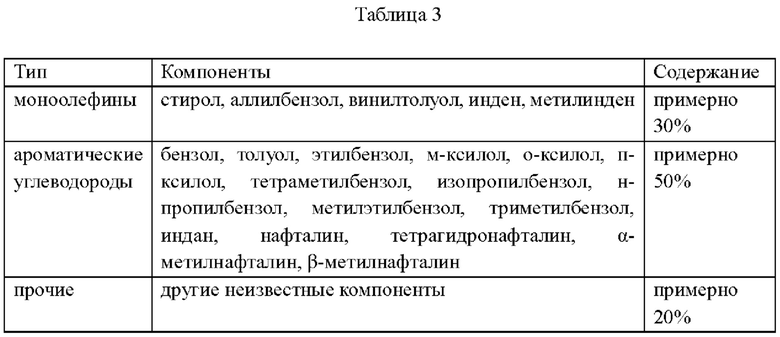

Фракция С8, как правило, содержит 22-35% моноолефинов, таких как стирол, аллилбензол, винилтолуол, инден и метилинден. Другие компоненты фракции С8 включают 45-55% ароматических углеводородов и примерно 20% других неизвестных компонентов.

Фракция С8 может иметь следующий конкретный состав:

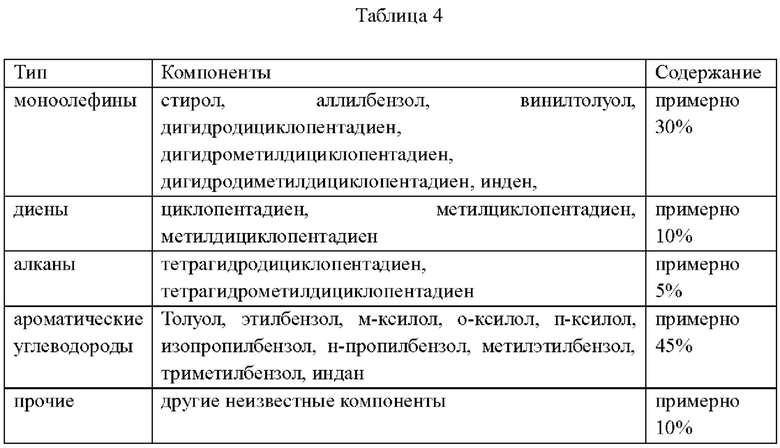

Фракция С9 как правило, содержит 20-30% моноолефинов (таких как стирол, аллилбензол, винилтолуол, индол) и 8-15% диенов. Другие компоненты фракции С9 включают примерно 5% алканов, 40-50% ароматических углеводородов и примерно 10% других неизвестных компонентов. Фракция С9 может иметь следующий конкретный состав:

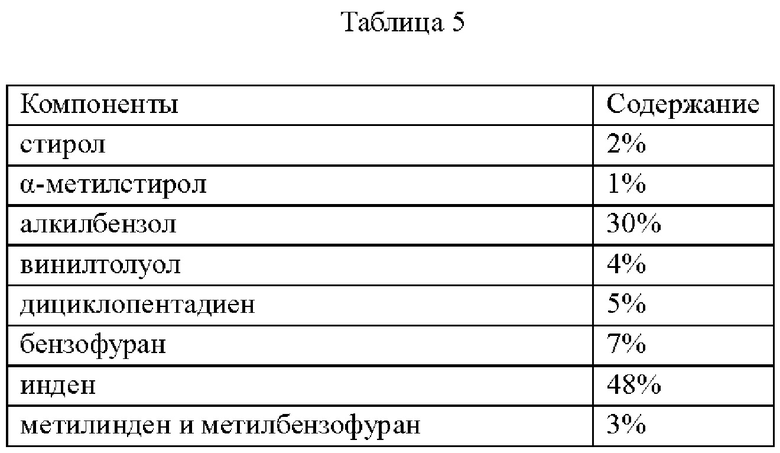

Легкие компоненты нефти в каменноугольной смоле, главным образом, включают стирол, α-метилстирол, алкилбензол, винилтолуол, дициклопентадиен, бензофуран, инден, метилинден и метилбензофуран и т.д., которые используют, главным образом, в качестве сырья для темной легкой кумароновой смолы. Легкая фракция каменноугольной смолы может иметь следующий конкретный состав:

Полимеризацию для получения сополимера В можно проводить с использованием растворимого в масле инициатора свободнорадикальной полимеризации. Растворимый в масле инициатор свободнорадикальной полимеризации включает, например, азо-инициатор или пероксидный инициатор. Азо-инициатор включает: азобисизобутиронитрил, азобисизогептонитрил, диметил-азобисизобутират и т.д.; пероксидный инициатор включает: дибензоилпероксид, дикумилпероксид, ди(2,4-дихлорбензоил)пероксид, ди-трет-бутилпероксид, лаурилпероксид, трет-бутил-пероксибензоат, диизопропил-пероксидикарбонат и дициклогексил-пероксикарбонат и т.д. Количество инициатора составляет 0,05-10% по массе, предпочтительно 0,5-6% по массе в пересчете на массу мономера.

Реакцию полимеризации можно проводить в присутствии растворителя. Растворитель может включать ароматический углеводород, смесь алкана и кетона, сложный эфир карбоновой кислоты, смесь алканов и ароматического углеводорода, смесь ароматического углеводорода и сложного эфира карбоновой кислоты или смесь алкана и сложного эфира карбоновой кислоты или смесь алкана, ароматического углеводорода и сложного эфира карбоновой кислоты.

В качестве примеров ароматического углеводорода могут быть упомянуты толуол, ксилол, этилбензол и т.д.

Сложный эфир карбоновой кислоты может включать C1-C8 алкиловый эфир, фениловый эфир или бензиловый эфир C1-С6 карбоновой кислоты и C1-C8 алкиловый эфир ароматической карбоновой кислоты, содержащей от 6 до 10 атомов углерода. В качестве конкретных примеров могут быть упомянуты сложноэфирные растворители, такие как этилформиат, пропилформиат, изобутилформиат, пентилформиат, этилацетат, бутилацетат, изобутилацетат, амилацетат, изоамилацетат, бензилацетат, фенилацетат, метилпропионат, этилпропионат, пропилпропионат, бутилпропионат, метилбутират, этилбутират, пропилбутират, бутилбутират, изобутилбутират, изоамилбутират, этил-изобутират, этил-изовалерат, изоамил-изовалерат, метилбензоат, этилбензоат, пропилбензоат, бутилбензоат, изоамилбензоат, метил-фенилацетат, этил-фенилацетат, пропил-фенилацетат, бутил-фенилацетат и изоамил-фенилацетат и т.д.

Кетон в смеси алкана и кетона может быть выбран из ацетона, бутанона, циклогексанона, метилизобутилкетона, метилизопропилкетона, а алканы могут быть выбраны из н-пентана, н-гексана, циклогексана, н-гептана, н-октана, изооктана и т.д. В смеси алкана и кетона кетон, как правило, составляет от 5 до 65% по объему.

Реакцию полимеризации можно проводить в присутствии инертного газа, такого как азот. Температура проведения реакции полимеризации, как правило, составляет от 55 до 120°С, предпочтительно от 60 до 100°С; продолжительность реакции полимеризации, как правило, составляет от 1 до 12 часов, предпочтительно от 2 до 8 часов. После реакции полимеризации полученный сополимер В можно отделять и сушить.

В предпочтительном варианте реализации реакцию полимеризации проводят путем осадительной полимеризации. Осадительную полимеризацию можно проводить, подбирая растворитель, который может растворять мономер, но не может растворять полученный сополимер В. Посредством осадительной полимеризации напрямую может быть получен сополимер В в порошковой форме.

Согласно настоящему изобретению, если в качестве реакционных материалов применяют бензин, фракцию С4, фракцию C5, фракцию C8, фракцию С9 и легкую фракцию каменноугольной смолы, то непрореагировавшая смесь алкана или ароматического углеводорода может быть отделена простой перегонкой после завершения взаимодействия, что тем самым позволяет получать разные растворители с высокой добавочной стоимостью и промышленное сырье.

Согласно настоящему изобретению сополимер В можно приводить во взаимодействие с аммиаком с получением сополимера А (более подробно описано ниже).

Клей

Один из аспектов настоящего изобретения относится к клею, содержащему сополимер А согласно настоящему изобретению.

Клей согласно настоящему изобретению помимо сополимера А, если это требуется, может дополнительно содержать по меньшей мере одну добавку. Добавки могут представлять собой одно или более из следующего: поглотитель кислорода, эмульгатор, красящее вещество, пигмент, добавку, препятствующую смещению, УФ-поглотитель, биоцид, противопенный агент, краситель, антистатик и антиокислитель.

Согласно одному из вариантов реализации клей согласно настоящему изобретению не содержит органический сшивающий агент, который может ковалентно сшиваться с амидной группой и/или карбоксилом в сополимере А, такой как полиол, полиамин, полиалканоламин или их смесь.

Согласно настоящему изобретению клей может присутствовать в твердой форме, предпочтительно, в порошковой форме; или в виде водной композиции, предпочтительно, в виде водного раствора.

В клее согласно настоящему изобретению количество сополимера А в пересчете на общее количество клея (если клей находится в жидком состоянии, таком как водная композиция или водный раствор, то в пересчете на содержание твердых веществ) может составлять 30-100% по массе, например, 50-100% по массе, 60-100% по массе, 70-100% по массе, 80-100% по массе или 50-98% по массе, или 60-90% по массе.

Если клей присутствует в виде водной композиции, предпочтительно, водного раствора, то содержание твердых веществ в клее может составлять 2-40% по массе или 5-30% по массе, или 8-25% по массе.

Способ получения клея

Один из аспектов настоящего изобретения относится к способу получения клея согласно настоящему изобретению, который включает приведение сополимера В во взаимодействие с аммиаком в присутствии реакционной среды (такой как вода) или без нее.

Сополимер В может взаимодействовать с аммиаком с получением сополимера А, т.е. подвергаться аммонолизу. Взаимодействие, в общем случае, включает приведение сополимера В в водной среде во взаимодействие с аммиаком при температуре ниже 100°С, предпочтительно, от 15 до 70°С, например, при комнатной температуре, при перемешивании. Продолжительность взаимодействия, как правило, составляет от 1 до 10 часов, предпочтительно, от 0,5 до 6 часов.

После взаимодействия полученная реакционная смесь, как правило, представляет собой водную композицию, предпочтительно, в виде водного раствора. Полученную водную композицию, предпочтительно, водный раствор, можно применять непосредственно в качестве клея. Реакционную смесь также можно применять в качестве клея после смешения по меньшей мере с одной из вышеупомянутых добавок.

Предпочтительно, сополимер В находится в порошковой форме перед взаимодействием с аммиаком. Предпочтительно, сополимер В в порошковой форме может быть получен путем осадительной полимеризации. Сополимер В в порошковой форме также может быть получен измельчением сополимера В (например, массы нефасованного материала) в порошковую форму. Средний размер частиц сополимера В в порошковой форме может составлять от 0,01 до 10 мкм, предпочтительно, от 0,05 до 8 мкм, более предпочтительно, от 0,1 до 5 мкм. Средний размер частиц сополимера А в порошковой форме может составлять от 0,01 до 10 мкм, предпочтительно, от 0,05 до 8 мкм, более предпочтительно, от 0,1 до 5 мкм.

Продолжительность взаимодействия сополимера В в твердой форме с аммиаком, как правило, составляет от 2 до 300 минут, например, от 5 до 120 минут.

Для конкретных применений сополимер А в твердой форме можно растворять в воде и необязательно смешивать по меньшей мере с одной из приведенных выше добавок перед применением.

Степень конверсии ангидридных групп в сополимере В, в общем случае, превышает 90%, предпочтительно, превышает 95% и, более предпочтительно, превышает 98%, например, составляет 100%.

При взаимодействии сополимера В с аммиаком карбоксильная группа также может образовывать аммонийную соль с аммиаком.

Изделие, содержащее компонент, изготовленный из клея согласно настоящему изобретению.

Один из аспектов настоящего изобретения относится к изделию, содержащему компонент, изготовленный из клея согласно настоящему изобретению.

Согласно настоящему изобретению изделие может представлять собой искусственную плиту, бумагу, ткань или краску.

В изделии согласно настоящему изобретению клей можно применять в количестве, если рассматривать содержание твердых веществ, 1-45% по массе, предпочтительно 2-40% по массе, более предпочтительно 3-35% по массе или 4-30% по массе, например, 5-25% по массе, 6-25% по массе, 7-25% по массе, 8-19% по массе, в пересчете на общую массу продукта.

В изделии согласно настоящему изобретению сополимер А можно применять в количестве 1-40% по массе, предпочтительно 2-30% по массе, более предпочтительно 3-25% по массе или 4-20% по массе, например, 5-20% по массе, 6-20% по массе или 7-18% по массе в пересчете на общую массу изделия.

В одном из вариантов реализации изделие представляет собой искусственную плиту, изготовленную из лигноцеллюлозного материала и клея согласно настоящему изобретению. Искусственную плиту согласно настоящему изобретению следует интерпретировать в широком смысле, т.е. как плиту, изготовленную из любого лигноцеллюлозного материала и клея согласно настоящему изобретению. Искусственная плита согласно настоящему изобретению не ограничена плитами, изготовленными только из древесины, и может включать плиты, изготовленные из материалов, таких как бамбук и солома, как описано ниже. Искусственная плита согласно настоящему изобретению может относиться к разным типам искусственных плит. В одном из вариантов реализации искусственная плита включает, но не ограничивается указанными, древесно-стружечную плиту, фанеру, фиброплиту, древесно-волокнистую плиту, соломенный картон и плиту с пальцевым клеевым соединением.

Лигноцеллюлозный материал может быть получен из разных лигноцеллюлозных материалов, таких как древесина, бамбук, багасса, солома (такая как пшеничная солома), отходы льняного производства, ореховая скорлупа, шелуха зерен и т.д., и их смесь. Древесина включает древесину разных мягких и/или твердых пород.

Лигноцеллюлозный материал может присутствовать в виде опилок, стружек, древесной щепы, планок, пластинок, волокон, листов, древесной пыли, обрезков, гранул и схожих материалов, а также в виде комбинаций указанных материалов, таких как планки и опилки.

Лигноцеллюлозный материал может быть переработан разными традиционными способами. Крупный древесный материал может быть переработан в древесную щепу в круглой рубительной машине. Крупные куски дерева и остатки могут быть нарезаны с образованием стружки. Крупный древесный материал также может быть измельчен в рубительной машине с кольцевой режущей частью. С крупного древесного материала, как правило, снимают кору перед измельчением.

Размер лигноцеллюлозного материала, в общем случае, не важен. Разные размеры можно применять для разных типов искусственных плит. Например, размер лигноцеллюлозного материала может составлять от 1 до 30 меш, предпочтительно, от 2 до 15 меш. Для листообразных лигноцеллюлозных материалов толщина листа может составлять, например, от 0,5 мм до 5 см, предпочтительно, от 1 мм до 3 см.

В искусственной плите согласно настоящему изобретению клей применяют в качестве смолистой матрицы, предпочтительно, клей заполняет зазор между лигноцеллюлозными материалами.

Другой аспект настоящего изобретения относится к способу изготовления изделия согласно изобретению, включающему применение клея согласно изобретению.

Согласно настоящему изобретению искусственная плита может быть изготовлена следующим способом, при этом способ включает прессование смеси лигноцеллюлозного материала и клея согласно настоящему изобретению при температуре от 105 до 300°С и давлении от 0,4 до 10 МПа, предпочтительно прессование в течение периода от 2 до 60 минут, более предпочтительно от 3 до 30 минут, например, от 5 до 30 минут.

Смесь лигноцеллюлозного материала и клея согласно настоящему изобретению, применяемая для прессования, может быть получена смешением лигноцеллюлозного материала с клеем согласно настоящему изобретению. Если клей присутствует в твердой форме, то клей сначала можно растворять в воде, а затем смешивать с лигноцеллюлозным материалом.

Перед прессованием предпочтительно следует удалять часть воды из смеси лигноцеллюлозного материала и клея, например, для снижения содержания воды в смеси лигноцеллюлозного материала и клея менее чем до 30% по массе, предпочтительно менее чем до 25% по массе, например, менее чем до 22% по массе или менее чем до 18% по массе. Содержание воды в смеси, как правило, составляет более 5% по массе или более 8% по массе. Удаление воды можно проводить при нагревании, например, температура нагревания может составлять от 50 до 90°С, предпочтительно от 60 до 80°С.

В предпочтительном варианте реализации прессование проводят при температуре от 120 до 220°С и/или давлении от 1 до 6 МПа.

Если сополимер А содержит карбоксильную группу в виде аммонийной соли, то аммонийная соль карбоксильной группы снова разлагается с образованием карбоксильной группы в условиях прессования.

Применение клея

Наконец, настоящее изобретение также относится к применению клея согласно настоящему изобретению для изготовления искусственной плиты, бумаги, ткани или покрытия.

Клей, содержащий сополимер А согласно настоящему изобретению, является безопасным, экологичным, не выделяет токсичные и вредные вещества, такие как формальдегид, прост в нанесении и является дешевым, и клей согласно настоящему изобретению обладает превосходными рабочими характеристиками и особенно подходит для изготовления искусственных плит, бумаги, тканей или покрытий, в частности, для изготовления искусственных плит на основе лигноцеллюлозы, и изделия, изготовленные с применением клея согласно настоящему изобретению, обладают превосходными механическими свойствами и водостойкостью.

Примеры

Технические решения согласно настоящему изобретению дополнительно описаны ниже совместно с конкретными вариантами реализации настоящего изобретения, но их не следует толковать как ограничивающие объем охраны по настоящему изобретению.

Примеры, описанные ниже, составляют лишь часть примеров настоящего изобретения, а не все примеры. На основе примеров, перечисленных в настоящем изобретении, другие примеры, предложенные специалистами в данной области техники без проведения изобретательской работы, должны попадать в объем охраны по настоящему изобретению. Если конкретно не указано иное, процентное содержание в примерах представляет собой процентное содержание по массе, и части в примерах представляют собой массовые доли.

Пример 1: Система этиленового сополимера

Смешивали, в массовых долях, 5,8 части этилена, 19,6 части малеинового ангидрида, 0,3 части сшивающего агента дивинилбензола, 300 частей бензола и 0,5 части азобисизобутиронитрила и растворяли в автоклаве, нагревали до температуры 70°С и проводили взаимодействие в течение 6 часов. Отделяли продукт центрифугированием, промывали бензолом и сушили с получением сшитого сополимера этилен-малеиновый ангидрид в виде порошкового продукта, в котором массовая доля звеньев малеинового ангидрида составляла примерно 78%.

Перемешивали 10 частей сополимера этилен-малеиновый ангидрид, 5 частей 37% раствора аммиака в воде и 85 частей воды при комнатной температуре в течение 4 часов с получением суспензии сополимера этилен-малеамидная кислота (англ. maleamic acid) с массовой концентрацией 10% (мольное процентное содержание мономерных звеньев малеинового ангидрида, подвергнутых аминолизу в сополимере составляло 99%). Смешивали суспензию с тополиной стружкой (содержание воды 5%, от 5 до 10 меш) (8 частей сополимера на 100 частей стружки) и равномерно перемешивали с получением предварительной смеси. Сушили предварительную смесь при 70°С для удаления воды до содержания воды 15%.

Помещали предварительную смесь в пресс-форму 25 см×25 см×2,5 см при температуре горячего прессования 170°С, давлении 0,4 МПа и при продолжительности горячего прессования 15 минут с получением древесно-стружечной плиты толщиной 3 мм.

Пример 2: Система сополимера N-бутена

Смешивали, в массовых долях, 11,2 части н-бутена, 19,6 части малеинового ангидрида, 0,4 части сшивающего агента диметакрилата этиленгликоля, 300 частей изоамилацетата и 0,7 части азобисизобутиронитрила и растворяли в автоклаве, нагревали до температуры 70°С и проводили взаимодействие в течение 6 часов. Отделяли продукт центрифугированием, промывали и сушили с получением сшитого сополимера н-бутен-малеиновый ангидрид в виде порошкового продукта, в котором массовая доля звеньев малеинового ангидрида составляла примерно 64%.

Перемешивали 10 частей сополимера н-бутен-малеиновый ангидрид, 5 частей 37% раствора аммиака в воде и 85 частей воды при комнатной температуре в течение 4 часов с получением суспензии сополимера н-бутен-малеамидная кислота с массовой концентрацией 10% (мольное процентное содержание мономерных звеньев малеинового ангидрида, подвергнутых аминолизу, в сополимере составляло 99%). Смешивали суспензию с тополиной стружкой (содержание воды 5%, от 5 до 10 меш) (8 частей сополимера на 100 частей стружки) и равномерно перемешивали с получением предварительной смеси. Сушили предварительную смесь при 70°С для удаления воды до содержания воды 10%.

Помещали предварительную смесь в пресс-форму 25 см×25 см×2,5 см при температуре горячего прессования 160°С, давлении 0,8 МПа и при продолжительности горячего прессования 12 минут с получением древесно-стружечной плиты толщиной 3 мм.

Пример 3: Система сополимера изобутилена

Смешивали, в массовых долях, 11,2 части изобутилена, 19,6 части малеинового ангидрида, 0,4 части сшивающего агента диметакрилата этиленгликоля, 300 частей изоамилацетата и 0,6 части азобисизобутиронитрила и растворяли в автоклаве, нагревали до температуры 70°С и проводили взаимодействие в течение 6 часов. Отделяли продукт центрифугированием, промывали и сушили с получением сшитого сополимера изобутилен-малеиновый ангидрид в виде порошкового продукта, в котором массовая доля звеньев малеинового ангидрида составляла примерно 64%.

Перемешивали 10 частей сополимера изобутилен-малеиновый ангидрид, 5 частей 37% раствора аммиака в воде и 85 частей воды при комнатной температуре в течение 4 часов с получением суспензии сополимера изобутилен-малеамидная кислота с массовой концентрацией 10% (мольное процентное содержание мономерных звеньев малеинового ангидрида, подвергнутых аминолизу, в сополимере составляло 99%). Смешивали суспензию с тополиной стружкой (содержание воды 5%, от 5 до 10 меш) (8 частей сополимера на 100 частей стружки) и равномерно перемешивали с получением предварительной смеси. Сушили предварительную смесь при 70°С для удаления воды до содержания воды 15%.

Помещали предварительную смесь в пресс-форму 25 см×25 см×2,5 см при температуре горячего прессования 170°С, давлении 0,4 МПа и при продолжительности горячего прессования 15 минут с получением древесно-стружечной плиты толщиной 3 мм.

В порядке снизу вверх на фиг. 1 представлены, соответственно: 1: инфракрасный спектр сшитого сополимера изобутилен-малеиновый ангидрид; 2: инфракрасный спектр сополимера, превращенного в амидокислоту; 3: инфракрасный спектр сополимера после горячего прессования, где:

Кривая 1: Пики валентных колебаний С=O двух карбонилов в ангидриде расположены при 1858 см-1 и 1778 см-1.

Кривая 2: Пик валентных колебаний С=O амида расположен при 1661 см-1, пик валентных колебаний С=O карбоксилата расположен при 1557 см-1, и характеристический пик исходной ангидридной группы по существу исчезал.

Кривая 3: характеристические пики циклического имида расположены при 1778 см-1, 1715 см-1.

Пример 4: Система сополимера 1-пентена

Смешивали, в массовых долях, 14 частей 1-пентена, 19,6 части малеинового ангидрида, 0,3 части сшивающего агента дивинилбензола, 300 частей изоамилацетата и 0,7 части азобисизобутиронитрила и растворяли. Продували систему азотом в течение 20 минут и проводили взаимодействие при 70°С в течение 6 часов. Отделяли продукт центрифугированием, промывали и сушили с получением сшитого сополимера 1-пентен-малеиновый ангидрид в виде белого порошка, в котором массовая доля мономерных звеньев малеинового ангидрида составляла 58%.

Перемешивали 20 частей сополимера 1-пентен-малеиновый ангидрид, 10 частей 37% раствора аммиака в воде и 70 частей воды при комнатной температуре в течение 4 часов с получением суспензии сополимера 1-пентен-малеамидная кислота с массовой концентрацией 20% (мольное процентное содержание мономерных звеньев малеинового ангидрида, подвергнутых аминолизу, в сополимере составляло 99%). Смешивали суспензию с тополиной стружкой (содержание воды 5%, от 5 до 10 меш) (12 частей сополимера на 100 частей стружки) и равномерно перемешивали с получением предварительной смеси. Сушили предварительную смесь при 70°С для удаления воды до содержания воды 20%.

Помещали предварительную смесь в пресс-форму 25 см×25 см×2,5 см при температуре горячего прессования 180°С, давлении 1 МПа и при продолжительности горячего прессования 15 минут с получением древесно-стружечной плиты толщиной 3 мм.

Пример 5: (система сополимера 1-децена)

Смешивали, в массовых долях, 28 частей 1-децена, 19,6 части малеинового ангидрида, 0,3 части сшивающего агента дивинилбензола, 300 частей изоамилацетата и 0,7 части азобисизобутиронитрила и растворяли. Продували систему азотом в течение 20 минут и проводили взаимодействие при 70°С в течение 6 часов. Отделяли продукт центрифугированием, промывали и сушили с получением сшитого сополимера 1-децен-малеиновый ангидрид в виде белого порошка, в котором массовая доля мономерных звеньев малеинового ангидрида составляла 41%.

Перемешивали 20 частей сополимера 1-децен-малеиновый ангидрид, 10 частей 37% раствора аммиака в воде и 70 частей воды при комнатной температуре в течение 4 часов с получением суспензии сополимера 1-децен-малеамидная кислота с массовой концентрацией 20% (мольное процентное содержание мономерных звеньев малеинового ангидрида, подвергнутых аминолизу, в сополимере составляло 99%). Смешивали суспензию с тополиной стружкой (содержание воды 5%, от 5 до 10 меш) (12 частей сополимера на 100 частей стружки) и равномерно перемешивали с получением предварительной смеси. Сушили предварительную смесь при 70°С для удаления воды до содержания воды 10%.

Помещали предварительную смесь в пресс-форму 25 см×25 см×2,5 см при температуре горячего прессования 160°С, давлении 1 МПа и при продолжительности горячего прессования 15 минут с получением древесно-стружечной плиты толщиной 3 мм.

Пример 6: Система сополимера 1-тетрадецена

Смешивали, в массовых долях, 39,2 части 1-тетрадецена, 19,6 части малеинового ангидрида, 0,4 части сшивающего агента диметакрилата этиленгликоля, 300 частей изоамилацетата и 0,7 части азобисизобутиронитрила и растворяли. Продували систему азотом в течение 20 минут и проводили взаимодействие при 70°С в течение 6 часов. Отделяли продукт центрифугированием, промывали и сушили с получением сшитого сополимера 1-тетрадецен-малеиновый ангидрид в виде белого порошка, в котором массовая доля мономерных звеньев малеинового ангидрида составляла 33%.

Перемешивали 20 частей сополимера 1-тетрадецен-малеиновый ангидрид, 10 частей 37% раствора аммиака в воде и 70 частей воды при комнатной температуре в течение 4 часов с получением суспензии сополимера 1-тетрадецен-малеамидная кислота с массовой концентрацией 20% (мольное процентное содержание мономерных звеньев малеинового ангидрида, подвергнутых аминолизу, в сополимере составляло 99%). Смешивали суспензию с тополиной стружкой (содержание воды 5%, от 5 до 10 меш) (12 частей сополимера на 100 частей стружки) и равномерно перемешивали с получением предварительной смеси. Сушили предварительную смесь при 70°С для удаления воды до содержания воды 20%.

Помещали предварительную смесь в пресс-форму 25 см×25 см×2,5 см при температуре горячего прессования 170°С, давлении 0,5 МПа и при продолжительности горячего прессования 15 минут с получением древесно-стружечной плиты толщиной 3 мм.

Пример 7: Система сополимера 1-октадецена

Смешивали, в массовых долях, 50,4 части 1-октадецена, 19,6 части малеинового ангидрида, 0,3 части сшивающего агента дивинилбензола, 300 частей изоамилацетата и 0,7 части азобисизобутиронитрила и растворяли. Продували систему азотом в течение 20 минут и проводили взаимодействие при 70°С в течение 6 часов. Отделяли продукт центрифугированием, промывали и сушили с получением сшитого сополимера 1-октадецен-малеиновый ангидрид в виде белого порошка, в котором массовая доля мономерных звеньев малеинового ангидрида составляла 28%.

Перемешивали 20 частей сополимера 1-октадецен-малеиновый ангидрид, 10 частей 37% раствора аммиака в воде и 70 частей воды при комнатной температуре в течение 4 часов с получением суспензии сополимера 1-октадецен-малеамидная кислота с массовой концентрацией 20% (мольное процентное содержание мономерных звеньев малеинового ангидрида, подвергнутых аминолизу, в сополимере составляло 99%). Смешивали суспензию с тополиной стружкой (содержание воды 5%, от 5 до 10 меш) (12 частей сополимера на 100 частей стружки) и равномерно перемешивали с получением предварительной смеси. Сушили предварительную смесь при 70°С для удаления воды до содержания воды 15%.

Помещали предварительную смесь в пресс-форму 25 см×25 см×2,5 см при температуре горячего прессования 160°С, давлении 1 МПа и при продолжительности горячего прессования 15 минут с получением древесно-стружечной плиты толщиной 3 мм.

Пример 8: Система сополимера на основе смешанных α-олефинов)

Смешивали, в массовых долях, 4,7 части 1-пентена, 9,3 части 1-децена и 14,9 части 1-гексадецена, 0,3 части сшивающего агента дивинилбензола, 19,6 части малеинового ангидрида, 300 частей изоамилацетата и 0,7 части азобисизобутиронитрила и растворяли. Продували систему азотом в течение 20 минут и проводили взаимодействие при 70°С в течение 6 часов. Отделяли продукт центрифугированием, промывали и сушили с получением сшитого сополимера смешанные олефины-малеиновый ангидрид в виде белого порошка, в котором массовая доля мономерных звеньев малеинового ангидрида составляла 43%.

Перемешивали 20 частей сополимера смешанные олефины-малеиновый ангидрид, 10 частей 37% раствора аммиака в воде и 70 частей воды при комнатной температуре в течение 4 часов с получением суспензии сополимера смешанные олефины-малеамидная кислота с массовой концентрацией 20% (мольное процентное содержание мономерных звеньев малеинового ангидрида, подвергнутых аминолизу, в сополимере составляло 99%). Смешивали суспензию с тополиной стружкой (содержание воды 5%, от 5 до 10 меш) (12 частей сополимера на 100 частей стружки) и равномерно перемешивали с получением предварительной смеси. Сушили предварительную смесь при 70°С для удаления воды до содержания воды 20%.

Помещали предварительную смесь в пресс-форму 25 см×25 см×2,5 см при температуре горячего прессования 180°С, давлении 1 МПа и при продолжительности горячего прессования 15 минут с получением древесно-стружечной плиты толщиной 3 мм.

Пример сравнения 1

Смешивали, в массовых долях, 10 частей изобутилена, 17,5 части малеинового ангидрида, 100 частей изоамилацетата и 0,3 части ВРО и растворяли. Продували систему азотом в течение 20 минут и проводили взаимодействие при 70°С в течение 8 часов. Центрифугировали продукт, трижды промывали петролейным эфиром и сушили с получением сополимера изобутилен-малеиновый ангидрид в виде белого порошка. Массовая доля мономерных звеньев малеинового ангидрида в сополимере составляла 63%.

Перемешивали 10 частей сополимера изобутилен-малеиновый ангидрид, 10 частей 37% раствора аммиака в воде и 80 частей воды при комнатной температуре в течение 4 часов с получением вязкой жидкости с массовой концентрацией 10%. Смешивали вязкую жидкость с тополиной стружкой (содержание воды 5%, от 5 до 10 меш) (20 частей сополимера на 100 частей стружки) и равномерно перемешивали с получением предварительной смеси. Сушили предварительную смесь при 70°С для удаления воды до содержания воды 10%.

Помещали предварительную смесь в пресс-форму 25 см×25 см×2,5 см при температуре горячего прессования 170°С, давлении 0,4 МПа и при продолжительности горячего прессования 12 минут с получением древесно-стружечной плиты толщиной 3 мм.

Исследование рабочих характеристик

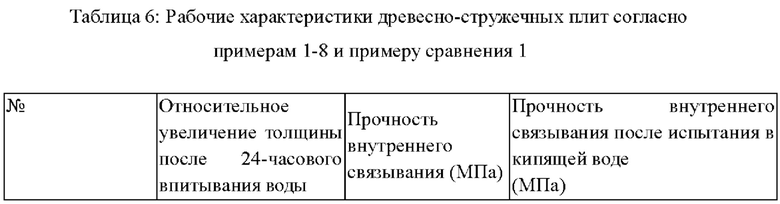

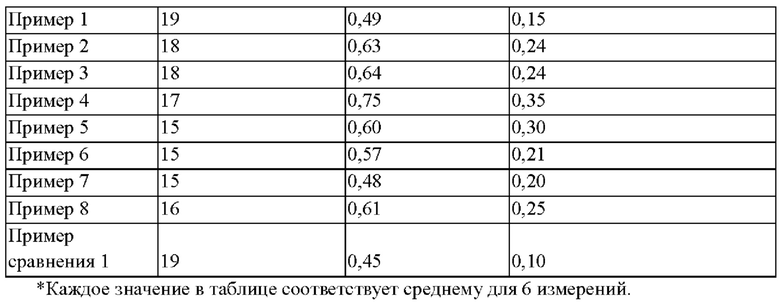

Согласно GB/T 4897-2015 исследовали древесно-стружечные плиты, изготовленные в примерах 1-8 и примере сравнения 1, в отношении прочности внутреннего связывания, относительного увеличения толщины после 24-часового впитывания воды и влагостойкости (прочность внутреннего связывания после испытания в кипящей воде). Результаты перечислены ниже в табл. 6.

Различные свойства древесно-стружечных плит согласно примерам 1-8 превосходили требования к рабочим характеристикам древесно-стружечных плит для мебельного производства, используемых во влажном состоянии согласно национальному стандарту, и в то же время превосходили рабочие характеристики древесно-стружечной плиты согласно примеру сравнения 1.

Не желая быть связанными какой-либо теорией, полагают, что амидная группа и карбоксильная группа в полимере, входящем в состав клея согласно настоящему изобретению, могут дегидратироваться с образованием имидной группы в условиях прессования, и карбоксильная группа также может дегидратироваться с образованием ангидридной группы. Ангидридная группа может вступать во взаимодействие с гидроксильной группой в лигноцеллюлозном материале с образованием сложного эфира, что способствует улучшению механических свойств и водостойкости полученной искусственной плиты.

Выше приведены исключительно предпочтительные варианты реализации настоящего изобретения. Следует отметить, что для специалистов в данной области техники ряд усовершенствований и модификаций, внесенных в рамках основ настоящего изобретения, также следует рассматривать как входящие в объем охраны по настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРОМИРОВАННЫЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ПЛАМЯГАСИТЕЛЕЙ И СОДЕРЖАЩИЕ ИХ ПОЛИМЕРНЫЕ СИСТЕМЫ | 2009 |

|

RU2483088C2 |

| СТАБИЛИЗАТОРЫ ДЛЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ БРОМ АЛИФАТИЧЕСКОГО ПРИСОЕДИНЕНИЯ | 2009 |

|

RU2528677C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЭНП, ПОЛИПРОПИЛЕН И ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2020 |

|

RU2816841C2 |

| ФОСФОРНО-СЕРНЫЕ ОГНЕЗАЩИТНЫЕ ДОБАВКИ И ПОЛИМЕРНЫЕ СИСТЕМЫ, СОДЕРЖАЩИЕ ИХ | 2012 |

|

RU2522433C2 |

| ФОСФОРНО-СЕРНЫЕ ОГНЕЗАЩИТНЫЕ ДОБАВКИ И ПОЛИМЕРНЫЕ СИСТЕМЫ, СОДЕРЖАЩИЕ ИХ | 2007 |

|

RU2471805C2 |

| ФОСФОРНО-СЕРНЫЕ ОГНЕЗАЩИТНЫЕ ДОБАВКИ И ПОЛИМЕРНЫЕ СИСТЕМЫ, СОДЕРЖАЩИЕ ИХ | 2007 |

|

RU2497826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2709583C2 |

| ПОЛИМЕРНЫЕ МАТЕРИАЛЫ, ИМЕЮЩИЕ ПОНИЖЕННУЮ ЛИПКОСТЬ, СПОСОБЫ ПОЛУЧЕНИЯ ЭТИХ МАТЕРИАЛОВ И КОМПОЗИЦИИ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ, СОДЕРЖАЩИЕ ТАКИЕ МАТЕРИАЛЫ | 2005 |

|

RU2368626C2 |

| ВУЛКАНИЗУЮЩИЕСЯ КОМПОЗИЦИИ НА ОСНОВЕ СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ГРУППЫ НИТРИЛЬНЫХ КАУЧУКОВ | 2012 |

|

RU2622655C2 |

| МОДИФИЦИРОВАННЫЕ ПОЛИФЕНОЛЬНЫЕ СВЯЗУЮЩИЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2013 |

|

RU2650129C2 |

Настоящее изобретение относится к сополимеру А, клею, содержащему данный сополимер А, и к применению клея для изготовления искусственных плит, бумаги, ткани или покрытий. Сополимер А содержит (i) по меньшей мере одно повторяющееся звено, содержащее амидную группу и карбоксил и/или его аммонийную соль, (ii) по меньшей мере одно повторяющееся звено, полученное из линейного или разветвленного С2-С18 α-моноолефина, и (iii) по меньшей мере одно повторяющееся звено, полученное из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи. Полученный сополимер не содержит формальдегида и может быть применен в клеях, обладающих преимуществами безопасности, экологичности, низкой стоимости, простоты нанесения и превосходных рабочих характеристик. 4 н. и 17 з.п. ф-лы, 1 ил., 6 табл., 8 пр.

1. Сополимер А, который содержит:

(i) по меньшей мере одно повторяющееся звено, содержащее амидную группу и карбоксил и/или его аммонийную соль,

(ii) по меньшей мере одно повторяющееся звено, полученное из линейного или разветвленного C2-C18 α-моноолефина, и

(iii) по меньшей мере одно повторяющееся звено, полученное из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи.

2. Сополимер A по п. 1, отличающийся тем, что в указанном сополимере A количество повторяющихся звеньев (i) составляет 10-80% по массе, предпочтительно 20-80% по массе или 22-79% по массе в пересчете на общее количество повторяющихся звеньев в сополимере A.

3. Сополимер A по п. 1, отличающийся тем, что указанный линейный или разветвленный C2-C18 α-моноолефин представляет собой линейный или разветвленный C2-C12 α-моноолефин, предпочтительно линейный или разветвленный C2-C8 α-моноолефин.

4. Сополимер A по п. 2, отличающийся тем, что указанный линейный или разветвленный C2-C18 α-моноолефин представляет собой линейный или разветвленный C2-C12 α-моноолефин, предпочтительно линейный или разветвленный C2-C8 α-моноолефин.

5. Сополимер A по любому из пп. 1-4, отличающийся тем, что в указанном сополимере A количество повторяющихся звеньев (ii) составляет 10-75% по массе, предпочтительно 15-74% по массе или 20-70% по массе в пересчете на общее количество повторяющихся звеньев в сополимере A.

6. Сополимер A по любому из пп. 1-4, отличающийся тем, что указанная углерод-углеродная ненасыщенная двойная связь в мономере, содержащем по меньшей мере две углерод-углеродные ненасыщенные двойные связи, выбрана из углерод-углеродных двойных связей в сложноэфирной группе (мет)акриловой кислоты, (мет)акриламидной группе, виниле, аллиле и алкене или циклоалкене.

7. Сополимер A по любому из пп. 1-4, отличающийся тем, что в указанном сополимере A количество повторяющихся звеньев (iii) составляет 0,1-70% по массе, предпочтительно 0,1-30% по массе в пересчете на общее количество повторяющихся звеньев сополимера A.

8. Сополимер A по любому из пп. 1-4, отличающийся тем, что указанный сополимер A получен из сополимера B, который содержит:

(i') по меньшей мере одно повторяющееся звено, содержащее ангидридную группу,

(ii) по меньшей мере одно повторяющееся звено, полученное из линейного или разветвленного C2-C18 α-моноолефина, и

(iii) по меньшей мере одно повторяющееся звено, полученное из мономера, содержащего по меньшей мере две углерод-углеродные ненасыщенные двойные связи.

9. Сополимер A по п. 8, отличающийся тем, что указанное повторяющееся звено (i'), содержащее ангидридную группу, в сополимере B получено по меньшей мере из одного мономера, содержащего углерод-углеродную ненасыщенную двойную связь и ангидридную группу.

10. Сополимер A по п. 9, отличающийся тем, что указанный мономер, содержащий углерод-углеродную ненасыщенную двойную связь и ангидридную группу, выбран из моноэтиленненасыщенного ангидрида дикарбоновой кислоты, содержащего от 4 до 8 атомов углерода, предпочтительно малеинового ангидрида, итаконового ангидрида, цитраконового ангидрида и метиленмалонового ангидрида, и более предпочтительно малеинового ангидрида.

11. Сополимер A по любому из пп. 1-4, отличающийся тем, что указанный сополимер A получен в результате взаимодействия сополимера B с аммиаком.

12. Клей, содержащий сополимер A согласно любому из пп. 1-11.

13. Клей по п. 12, отличающийся тем, что указанный клей присутствует в твердой форме, предпочтительно порошковой форме; или в виде водной композиции, предпочтительно в виде водного раствора, предпочтительно содержание сополимера A составляет 2-40% по массе, в частности 5-30% по массе в пересчете на общую массу водной композиции.

14. Клей по п. 12 или 13, отличающийся тем, что указанный клей не содержит органический сшивающий агент, который может ковалентно сшиваться с амидной группой и/или карбоксилом в сополимере A.

15. Изделие, содержащее компонент, изготовленный из клея согласно любому из пп. 12-14.

16. Изделие по п. 15, отличающееся тем, что указанное изделие представляет собой искусственную плиту, бумагу, ткань или краску.

17. Изделие по п. 16, отличающееся тем, что указанное изделие представляет собой искусственную плиту, изготовленную из лигноцеллюлозного материала и указанного клея.

18. Изделие по п. 17, отличающееся тем, что указанный клей применяют в качестве смолистой матрицы, предпочтительно клей заполняет зазор между лигноцеллюлозными материалами.

19. Изделие по любому из пп. 15-18, отличающееся тем, что указанный клей применяют в количестве, в расчете на содержание твердых веществ, 1-45% по массе, предпочтительно 2-35% по массе, более предпочтительно 3-30% по массе в пересчете на общую массу изделия.

20. Изделие по любому из пп. 15-18, отличающееся тем, что указанный сополимер A, такой как определено согласно любому из пп. 1-11, применяют в количестве 1-40% по массе, предпочтительно 2-30% по массе, более предпочтительно 3-25% по массе в пересчете на общую массу изделия.

21. Применение клея согласно любому из пп. 12-14 для изготовления искусственных плит, бумаги, ткани или покрытий.

| CN 104136540 B, 08.02.2017 | |||

| Устройство выбора каналов | 1986 |

|

SU1363512A2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 0 |

|

SU334713A1 |

| RU 2018120504 A, 04.12.2019. | |||

Авторы

Даты

2024-11-12—Публикация

2021-01-07—Подача