Настоящая заявка испрашивает приоритет предварительной заявки Соединенных Штатов № 61/1385672, поданной 18 декабря 2008.

Настоящее изобретение относится к стабилизированным композициям, которые содержат бромированный полимерный антипирен.

Гексабромциклододекан - широко используемый антипирен для полистирольных пеноматериалов - находится под постоянным прессом различных законодательных актов, частично вследствие того, что его считают бионакопляемым. Поэтому его желательно заменить.

Некоторые бромированные полимеры представляют собой потенциальные материалы для замены гексабромциклододекана в качестве антипирена в различных полимерных системах. Данные материалы имеют молекулярную массу, достаточно высокую для того, чтобы можно было не ожидать от них способности к бионакоплению. Различные полимеры, которые содержат алифатические углерод-углеродные ненасыщенные связи, могут быть бромированы до высокого содержания брома, и высокое содержание брома делает их эффективными антипиренами. Бромированные полимеры часто обладают также другими ключевыми свойствами, включающими совместимость с другими полимерами и другими добавками (особенно вспенивающими агентами). В этом отношении бромированные полимеры являются потенциальными универсальными антипиренами, так как основная полимерная цепь может быть выбрана или подобрана для использования с конкретными смолами. Например, в бромированный бутадиеновый полимер могут быть включены полистирольные блоки для улучшения диспергируемости в полистирольной смоле. При использовании в полимерных пеноматериалах добавка антипирена должна оказывать заметное отрицательное влияние на процесс вспенивания или на полученный пеноматериал, особенно на формирование пор пеноматериала и размер пор пеноматериала.

Эксплуатационные свойства бромированных добавок антипиренов в значительной степени зависят от термостойкости связей бром-углерод. Данные связи должны быть достаточно стабильными, чтобы выдерживать тепловые условия, встречающиеся в ходе различных процессов переработки из расплава, которые могут быть использованы, например, при введении добавки антипирена в массу смолы или в процесс переработки образующейся смолы в готовое изделие. Добавка антипирена может подвергаться воздействию температур от 230 до 250°С или даже выше в ходе данных технологических процессов и не должна выделять значительное количество брома в данных условиях. При несколько более высоких температурах, обычно от 300 до 400°С, добавка антипирена должна подвергаться термической деструкции с образованием активных бромсодержащих соединений, которые помогают подавлять пламя в условиях возгорания.

Если добавка антипирена не является достаточно теплостойкой, в ходе переработки из расплава может выделяться бром. Это может вызвать возникновение нескольких проблем. Одной проблемой является то, что потеря брома в ходе переработки может привести к потере пламегасящих свойств и к деструкции массы полимера, который содержит бромированную добавку антипирена. Другая проблема заключается в том, что потеря брома может привести к образованию HBr, который представляет кислоту, которая может вызвать коррозию технологического оборудования, дополнительно каталитически разрушать добавку антипирена и представлять проблему в связи с воздействием на рабочий персонал.

Третья проблема, как было установлено, имеет место, когда бромированным антипиреном является высокомолекулярный полимер. Потеря брома может привести к образованию внутримолекулярных связей между полимерными цепями. Один возможный механизм связан с образованием алифатической углерод-углеродной ненасыщенности в полимере. Данная ненасыщенность является полимеризационно-активной. В условиях высокой температуры данные ненасыщенные соединения, а также другая остаточная ненасыщенность, которая может присутствовать в полимере, могут привести к соединению с другими полимерными молекулами с образованием материалов, которые имеют даже еще более высокую молекулярную массу. Так как молекулярная масса бромированного полимера является изначально высокой, то может быть не трудно достичь молекулярной массы и/или поперечного сшивания, достаточных для образования нерастворимых гелей.

Гели могут вызывать недостатки внешнего вида в продукте и в некоторых случаях могут ухудшить его эксплуатационные свойства. Гели могут забить внутренние поверхности технологического оборудования. Особая проблема может возникнуть при изготовлении пеноматериалов. Гелеобразный материал может вмешаться в процесс образования ячеистой структуры пеноматериала и также может отрицательно повлиять на физические свойства. Это обусловлено тем, что вязкоупругие свойства гелеобразного материала часто существенно отличаются от вязкоупругих свойств самой добавки антипирена.

Степень гелеобразования зависит от продолжительности и технологических температур. Количество образующегося геля может стать достаточно существенным, особенно если материал перерабатывается из расплава при температурах выше 200°С. Данная проблема является особенно острой в процессах экструзии пенопластов и других процессах, в ходе которых образуется большое количество отходов. Чтобы снизить затраты, отходы направляют обратно на рецикл в процесс. Поэтому гелеобразные материалы и добавка антипирена, содержащаяся в отходах, также направляются в рецикл. Часто гели нельзя повторно расплавить при рециркуляции таким образом. Рециркуляционные гелеобразные материалы и добавка антипирена подвергаются дополнительному воздействию высоких температур переработки. Это может привести к ускоренному образованию геля, так как частицы геля могут участвовать в дополнительных реакциях. Как результат этого, гелеобразный материал накапливается в продукте по мере того, как все большее количество отходов направляют на рецикл. Очень важно как можно больше снизить данное гелеобразование.

Поэтому было бы желательно иметь путь снижения или предупреждения гелеобразования алифатических бромсодержащих полимеров и сополимеров при воздействии на них повышенных температур. Это следовало бы осуществлять при низких затратах с использованием материалов или методов, которые не оказывают существенного отрицательного действия на сам процесс переработки из расплава или на образующийся продукт. Когда продуктом переработки из расплава является пеноматериал, структура пены, т.е. размер пор, распределение пор по размерам и содержание открытых/закрытых пор, должна быть затронута минимально.

Настоящее изобретение в одном из его аспектов относится к способу получения полимерной композиции, включающей переработку из расплава смеси, содержащей расплавленный блочный полимер и алифатический бромсодержащий полимер, в присутствии (1), по меньшей мере, одного алкилфосфита, (2), по меньшей мере, одного эпоксидного соединения или (3) обоих компонентов (1) и (2).

Было установлено, что и алкилфосфит, и эпоксидные соединения существенно снижают образование гелей в ходе процесса переработки из расплава. Кроме того, данные материалы также улучшают теплостойкость алифатического бромсодержащего полимера, как определено методом по потере массы, описанным ниже. Алкилфосфит и эпоксидные соединения являются эффективными при введении в небольшом количестве, таким образом добавляют мало затрат и оказывают минимальное действие на процесс переработки из расплава или свойства переработанного из расплава полимера. В предпочтительном способе, в котором процесс переработки из расплава представляет процесс экструзионного вспенивания, присутствие алкилфосфитных соединений и эпоксидных соединений оказывает незначительное отрицательное действие на размер пор и физические свойства пеноматериала.

Другое преимущество изобретения заключается в том, что количество эпоксидного соединения, которое необходимо, обычно невелико, минимизирует затраты, потенциальное отрицательное действие на воспламеняемость и возможное отложение низкомолекулярных материалов на внутренних и внешних поверхностях технологического оборудования. Аналогичным образом можно исключить или свести к минимуму использование других стабилизаторов, таких как различные неорганические материалы, полигидроксильные соединения и оловоорганические стабилизаторы. Поэтому таким образом можно избежать отрицательных эффектов, которые иногда наблюдают при использовании данных материалов, особенно отрицательного влияния на структуру пен пеноматериала, или уменьшить такие эффекты.

Данные эффекты более выражены, когда используют, по меньшей мере, один алкилфосфит и, по меньшей мере, одно эпоксидное соединение в комбинации. Комбинация данных соединений имеет дополнительное преимущество, заключающееся в возможности снижения количества эпоксидного соединения, которое необходимо для достижения данного уровня эксплуатационных свойств. Это является желательным с точки зрения затрат, а также минимизации использования добавок, которые могут испортить технологическое оборудование. Данные эффекты уменьшатся, если уровень содержание добавки будет меньше.

Пониженное гелеобразование, обеспеченное настоящим изобретением, позволяет более легко повторно использовать отходы в процессе переработки из расплава, так как гели менее склонны к отложению в системе. Пониженное гелеобразование может обеспечить преимущества внешнего вида и в некоторых случаях может оказывать положительное действие на свойства конечного продукта.

В другом аспекте изобретение также относится к полимерной композиции, включающей (а) блочный полимер, (b) алифатический бромсодержащий полимер и (с), по меньшей мере, один алкилфосфит, по меньшей мере, одно эпоксидное соединение или смесь, по меньшей мере, одного алкилфосфита и, по меньшей мере, одного эпоксидного соединения, а еще в одном аспекте - к композиции, включающей алифатический бромсодержащий полимер и, по меньшей мере, один алкилфосфит, по меньшей мере, одно эпоксидное соединение или смесь, по меньшей мере, одного алкилфосфита и, по меньшей мере, одного эпоксидного соединения.

В настоящем изобретении блочный полимер перерабатывают из расплава в присутствии алифатического бромсодержащего полимера, алкилфосфита и/или эпоксидного соединения. Блочным полимером может быть любой термопласт, который способен перерабатываться из расплава при температуре 250°С или ниже. Блочный полимер и алифатический бромсодержащий полимер должны выбираться вместе, так чтобы алифатический бромсодержащий полимер был совместим с расплавом блочного полимера. Алифатический бромсодержащий полимер считается совместимым с блочным полимером в целях настоящего изобретения, если он смешивается с блочным полимером в относительных соотношениях, которые представлены, или если он может быть диспергирован в блочном полимере с образованием тонкодиспергированных доменов. Данные домены предпочтительно имеют размер главным образом меньше 25 микрон и более предпочтительно меньше 10 микрон, хотя могут содержаться домены несколько большего размера. Образование главным образом макроскопических (~100 микрон или больше) доменов алифатического бромсодержащего полимера в продукте, переработанном из расплава, указывает на отсутствие совместимости.

Рассматриваемые как блочный полимер термопласты включают винилароматические полимеры (включающие винилароматические гомополимеры, винилароматические сополимеры или смеси одного или более винилароматических гомополимеров и/или винилароматических сополимеров), а также другие органические полимеры, в которых алифатический бромсодержащий полимер растворяется или может диспергироваться с образованием доменов размером преимущественно менее 25 мкм, предпочтительно менее 10 мкм. Полимеры и сополимеры стирола являются предпочтительными. Наиболее предпочтительными являются гомополимеры стирола и сополимеры стирола с этиленом, пропиленом, акриловой кислотой, малеиновым ангидридом и/или акриламидом. Гомополимер стирола является наиболее предпочтительным. Смеси любых двух или более из вышеназванных полимеров или одного или более из вышеназванных полимеров с другой смолой также могут быть использованы в качестве блочного полимера.

Блочный полимер должен иметь молекулярную массу, достаточно высокую, чтобы обеспечить переработку из расплава. В целом, среднечисленная молекулярная масса составляет, по меньшей мере, 10000. Для целей настоящего изобретения молекулярные массы блочного полимера и алифатического бромсодержащего полимера представляют кажущиеся молекулярные массы, измеренные методом гельпроникающей хроматографии (GPC) относительно полистирольного стандарта. Молекулярно-массовое распределение по GPC можно определить при использовании жидкостного хроматографа серии Agilent 1100, снабженного двумя микрометрическими колонками Polymer Laboratories PLgel 5 Mixed-C, соединенными последовательно, и детектором показателя преломления Agilent G1362A или эквивалентным устройством с тетрагидрофураном (ТГФ) или другим подходящим растворителем, текущим со скоростью 1 мл/мин и нагретым до температуры 35°С, в качестве элюента.

Алифатический бромсодержащий полимер представляет органический полимер, который содержит атомы брома, соединенные с алифатическими атомами углерода. Алифатический бромсодержащий полимер предпочтительно мало бромирован или не бромирован по любому ароматическому кольцу, которое может содержаться. Еще более предпочтительно алифатический бромсодержащий полимер мало бромирован или не бромирован совсем по аллильному или третичному атому углерода, содержит немного центров гидробромирования или не содержит их совсем (т.е. центров, в которых бром и гидроксильные группы оказываются на соседних атомах углерода). Наличие значительных количеств данных групп приводит к снижению теплостойкости алифатического бромсодержащего полимера.

Алифатический бромсодержащий полимер традиционно получают бромированием исходного полимера, который содержит центры алифатической, не сопряженной углерод-углеродной ненасыщенности. Реакция бромирования сопровождается присоединением брома по некоторым или всем этим центрам ненасыщенности, связыванием атомов брома с алифатическими атомами углерода и образованием в результате алифатического бромсодержащего полимера. Исходный полимер предпочтительно содержит достаточно данных центров ненасыщенности, так что образующийся после бромирования алифатический бромсодержащий полимер содержит, по меньшей мере, 20%, предпочтительно, по меньшей мере, 35% по массе брома. Содержание брома может достигать таких величин, как 60%, 65%, 70% или больше.

Исходный полимер подходящим образом имеет среднемассовую молекулярную массу (Mw) в интервале от 1000 до 400000, предпочтительно от 2000 до 300000, более предпочтительно от 5000 до 200000 и еще более предпочтительно от 20000 до 200000.

Примеры подходящих исходных полимеров включают (i) гомополимеры и сополимеры сопряженных диенов, таких как бутадиен, изопрен или 1,3-циклоалифатический диен; (ii) полимер или сополимер аллилмалеимида, особенно его сополимер со стиролом; (iii) алифатический ненасыщенный сложный полиэфир; (iv) простой аллиловый эфир новолачной смолы; (v) полимер или сополимер ROMP или (vi) поли(4-винилфенолаллиловый простой эфир). Некоторые из данных исходных полимеров описаны в WO 2007/019120.

Предпочтительными из исходных полимеров типа (i) являются гомополимеры или сополимеры бутадиена. Предпочтительными из них являются сополимеры бутадиена и, по меньшей мере, одного винилароматического мономера. Данный сополимер может быть статистическим, блок-сополимером или привитым-сополимером. «Винилароматическим» мономером является ароматическое соединение, имеющее полимеризационно-способную ненасыщенную группу этиленового типа, непосредственно соединенную с атомом углерода ароматического кольца. Винилароматические мономеры включают незамещенные материалы, такие как стирол и винилнафталин, а также соединения, которые являются замещенными по ненасыщенной группе этиленового типа (такой как, например, альфа-метилстирол) и/или являются замещенными в кольце. Замещенные в кольце винилароматические мономеры включают те, которые содержат галоген, алкоксил, нитро или незамещенные или замещенные алкильные группы, непосредственно соединенные с атомом углерода ароматического кольца. Примеры данных замещенных в кольце винилароматических мономеров включают 2- или 4-бромстирол, 2- или 4-хлорстирол, 2- или 4-метоксистирол, 2- или 4-нитростирол, 2- или 4-метилстирол и 2,4-диметилстирол. Предпочтительными винилароматическими мономерами являются стирол, альфа-метилстирол, пара-метилстирол и их смеси.

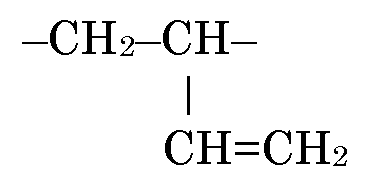

Подходящий для использования исходный бутадиеновый полимер содержит, по меньшей мере, 10% по массе полимеризованного бутадиена. Бутадиен полимеризуется с образованием двух типов повторяющихся звеньев. Один тип, названный в настоящем документе «1,2-бутадиеновые звенья», имеет форму

и, таким образом, вводит в полимер боковые ненасыщенные группы. Второй тип, названный в настоящем документе «1,4-бутадиеновыми» звеньями, имеет форму -СН2-СН=СН-СН2- и вводит ненасыщенность в основную полимерную цепь. Исходный бутадиеновый полимер предпочтительно содержит, по меньшей мере, некоторое количество 1,2-бутадиеновых звеньев. Из бутадиеновых звеньев в исходном бутадиеновом полимере, по меньшей мере, 10%, предпочтительно, по меньшей мере, 15% и более предпочтительно, по меньшей мере, 20% и еще более предпочтительно, по меньшей мере, 25% представляют собой 1,2-бутадиеновые звенья. 1,2-Бутадиеновые звенья могут составлять, по меньшей мере, 50%, по меньшей мере, 60% или, по меньшей мере, 70% бутадиеновых звеньев в исходном бутадиеновом полимере. Доля 1,2-бутадиеновых звеньев может превышать 85% или даже превышать 90% бутадиеновых звеньев в исходном полимере.

Методы получения бутадиеновых полимеров с регулированным содержанием 1,2-бутадиена описаны J.F. Henderson и M. Szware, Journal of Polymer Science (D, Macromolecular Review), Volume 3, page 317 (1968), Y. Tanaka, Y. Takeuchi, M. Kobayashi and H. Tadokoro, J. Polym. Sci. A-2, 9, 43-57 (1957)? J. Zymona, F. Santte, H. Harwood, Macromolecules, 6, 129-133 (1973) и H. Ashitaka et al., J. Polym. Sci., Polym. Chem., 21, 1853-1860 (1988).

Сополимеры стирол/бутадиен являются особенно предпочтительными, особенно когда блочным полимером является гомополимер или сополимер стирола. Блок-сополимеры стирол/бутадиен, которые могут быть использованы в качестве исходного полимера, включают те материалы, которые доступны от Dexco Polymers под торговой маркой VECTOR™. Статистические сополимеры стирол/бутадиен могут быть получены в соответствии с методами, описанными A.F. Halasa, Polymer, Volume 46, page 4166 (2005). Привитые-сополимеры стирол/бутадиен могут быть получены в соответствии с методами, описанными A. F. Halasa, Journal of Polymer Science (Polymer Chemistry Edition), Volume 14, page 497 (1976). Статистические и привитые-сополимеры стирол/бутадиен также могут быть получены в соответствии с методами, описанными Hsieh и Quirk в главе 9 книги Anionic Polymerization Principles and Practical Application, Marcel Dekker, Inc., New York, 1996.

Исходный бутадиеновый полимер также может содержать повторяющиеся звенья, образованные полимеризацией мономеров, отличных от бутадиена и винилового ароматического мономера. Данные другие мономеры включают олефины, такие как стирол и пропилен, акрилатные или акриловые мономеры, такие как метилметакрилат, метилакрилат, акриловая кислота и т.п. Данные мономеры могут быть полимеризованы статистически с винилароматическим мономером и/или бутадиеном, могут быть полимеризованы с образованием блоков или могут быть привиты к исходному бутадиеновому сополимеру.

Наиболее предпочтительным типом исходного бутадиенового полимера является блок-сополимер, содержащий один или более полистирольных блоков и один или более полибутадиеновых блоков. Из них особенно предпочтительными являются диблок- и триблоксополимеры.

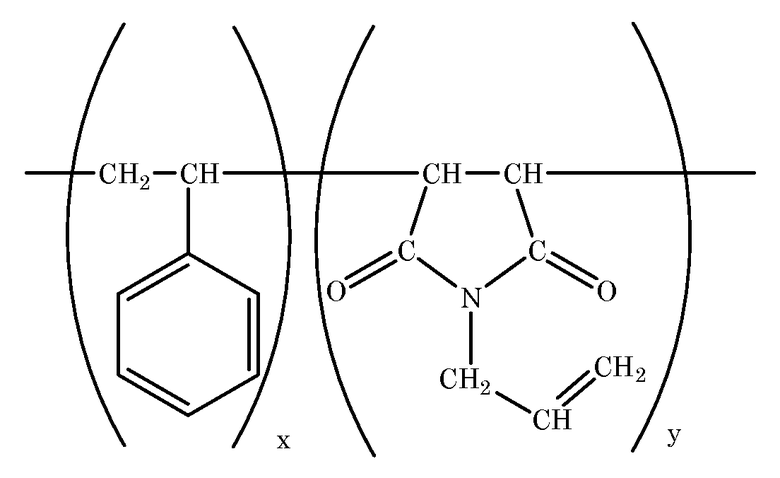

Исходные полимерные материалы типа (ii) включают сополимеры стирола и аллилмалеимида. Полимеры данного типа можно представить идеальной структурной формулой

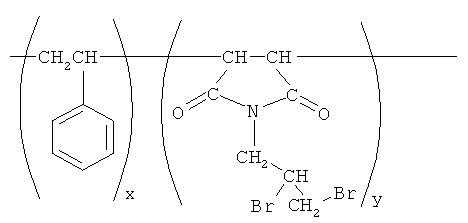

где x и y представляют молярную долю соответствующих повторяющихся звеньев. В вышеприведенной структурной формуле некоторая часть или все соответствующие стирольные и аллилмалеимидные повторяющиеся звенья могут чередоваться и некоторая часть или все соответствующие стирольные и 2,3-дибромпропилмалеимидные повторяющиеся звенья могут образовывать блоки из двух или более последовательных звеньев того же типа. Молярное отношение стирольных звеньев к аллилмалеимидным повторяющимся звеньям в исходном сополимере может лежать в интервале от 95:5 до приблизительно 40:60, но уровень содержания аллилмалеимида ближе к более высокому концу данного интервала (такому как от 30 до 60 мольных процентов малеинового ангидрида) является предпочтительным, так как это способствует получению более высокого содержания брома в конечном продукте. Сополимер данного типа удобно получать из сополимера стирол-малеиновый ангидрид. Взаимодействие сополимера стирол-малеиновая кислота с аллиламином приводит к превращению чередующихся звеньев малеинового ангидрида в чередующиеся звенья N-аллилмалеимида. После бромирования, по меньшей мере, часть аллилмалеимидных чередующихся звеньев бромирована и обеспечивает бромированный полимер, имеющий структурную формулу

где x и y имеют значения, указанные выше.

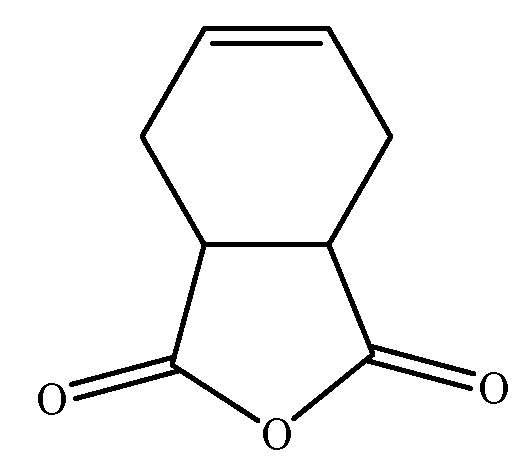

Алифатические сложные полиэфиры, которые являются подходящими для использования исходными ненасыщенными полимерами, включают те, которые имеют структуру -А-В-, в которой А представляет чередующееся звено дикарбоновой кислоты и В представляет чередующееся звено диола. Некоторая часть или все звенья А и/или В содержат до бромирования углерод-углеродную ненасыщенность неароматического типа. Сложные полиэфиры данного типа могут быть получены по реакции дикарбоновой кислоты (или соответствующего галогенангидрида или ангидрида кислоты) с диолом, по меньшей мере, один из которых содержит неароматическую углерод-углеродную ненасыщенность. Примеры дикарбоновых кислот и соответствующих ангидридов, имеющих неароматическую углерод-углеродную ненасыщенность, включают малеиновую кислоту, малеиновый ангидрид, фумаровую кислоту, фумаровый ангидрид, тетрагидрофталевую кислоту, тетрагидрофталевый ангидрид, т.е.

и т.п. Данные дикислоты или ангидриды и/или их соответствующие галогенангидриды могут быть использованы для получения исходного сложного полиэфира, который содержит А звенья с неароматической углерод-углеродной ненасыщенностью. 1,4-Дигидроксибут-2-ен является примером диола, содержащего неароматическую углерод-углеродную ненасыщенность, и может быть использован для получения исходного сополимера, содержащего звенья В, которые имеют соответствующую ненасыщенность. Конкретные типы ненасыщенных сложных полиэфиров, которые являются подходящими для использования в качестве исходных полимеров, включают, например, сложные полиэфиры малеиновой кислоты или смесь малеиновая кислота/фумаровая кислота, необязательно одной или более дополнительных дикислот с одним или более алифатическими диолами; сложные полиэфиры тетрагидрофталевого ангидрида с одним или несколькими алифатическими диолами; сложные полиэфиры тетрагидрофталевого ангидрида, по меньшей мере, с одной дополнительной дикислотой (или соответствующим галогенангидридом или ангидридом кислоты) и одним или несколькими алифатическими диолами; и сложные полиэфиры 1,4-дигидроксибут-2-ена с одной или несколькими дикислотами (или соответствующими галогенангидридами или ангидридами кислот).

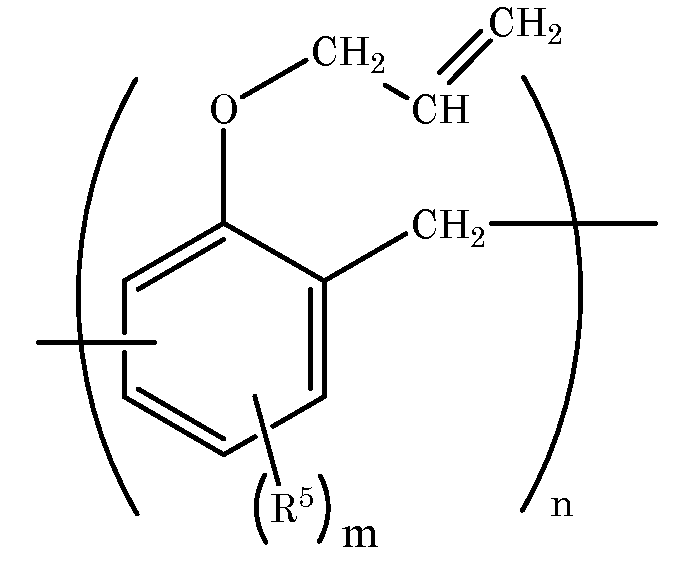

Исходным полимером типа (iv) является сложный аллиловый эфир новолачной смолы. Под «новолачной» смолой подразумевается полимер формальдегида и фенольного соединения, такого как фенол или крезол. Фенольное соединение необязательно может содержать 1 или 2 замещающие группы в кольце (которые могут включать бром). Предпочтительно фенольное соединение не содержит такого заместителя или содержит только одну замещающую группу, особенно низший алкил, такой как метил, в пара-положении. Исходные полимеры типа (iv) включают те, которые представлены следующей теоретической структурной формулой:

где R5 представляет замещающую группу, такую как алкил, или другой заместитель, и m равно величине от 0 до 3. Данные полимеры могут быть получены из новолачной смолы, многие из которых являются коммерчески доступными. Группы простого аллилового эфира могут быть введены по реакции фенольной гидроксильной группы с гидридом натрия с образованием алкоксидной группы, которая затем взаимодействует с аллилгалогенидом, таким как аллилхлорид или аллилбромид, с получением простого эфира.

Полимеры ROMP (исходный полимер типа v) представляют гомополимеры или сополимеры, которые образованы в процессе полимеризации с открытием кольца (ROMP) из определенных циклических мономеров не ароматического типа, которые имеют углерод-углеродную ненасыщенность в кольцевой структуре. Примеры полимеров ROMP, которые подходят для использования в качестве исходных материалов, включают гомополимеры и сополимеры циклопентена, циклооктена, норборнена, циклогексенилнорборнена, экзо-норборнендикарбонового ангидрида и дициклопентадиена. Примеры подходящих сомономеров включают циклические олефины, такие как циклооктен. Полимеры и сополимеры ROMP содержат углерод-углеродные двойные связи в основной полимерной цепи.

Исходные полимеры типа (vi), а также методы бромирования данных полимеров описаны в WO 2007/019120.

Алифатический бромсодержащий полимер может быть получен из любого из вышеупомянутых исходных полимеров или других полимеров, которые содержат алифатическую углерод-углеродную ненасыщенность, путем присоединения брома к алифатическим углерод-углеродным связям. Бромирование может быть осуществлено с использованием процесса прямого бромирования, в котором, например, исходный бутадиеновый полимер бромируют элементарным бромом, как описано в WO 2008/021418. Алифатический спирт может присутствовать в ходе реакции бромирования, как описано в WO 2008/021418. Остаточный бром и другие побочные продукты могут быть удалены из образующегося раствора алифатического бромсодержащего полимера экстракцией, промыванием или другими подходящими методами.

В альтернативном случае алифатический бромсодержащий полимер может быть получен бромированием исходного полимера трибромидом четвертичного аммония, как описано, например, в WO 2008/021417. В данном предпочтительном процессе исходный полимер контактирует с трибромидом четвертичного аммония в таких условиях, что они взаимодействуют с получением раствора алифатического бромсодержащего полимера и монобромида четвертичного аммония в качестве побочного продукта. Монобромид четвертичного аммония предпочтительно экстрагируют водной фазой, содержащей восстановитель, для удаления потока монобромида четвертичного аммония из бромированного полимера.

Предпочтительно бромировать, по меньшей мере, 60, 70, 75, 80 или 85% центров алифатической углерод-углеродной ненасыщенности, содержащейся в исходном полимере. В общем, предпочтительными являются более высокие скорости бромирования, так как это снижает число остаточных центров алифатической углерод-углеродной ненасыщенности в полимере и это снижает вероятность гелеобразования, когда алифатический бромсодержащий полимер претерпевает тепловую переработку. Поэтому более предпочтительно бромировать, по меньшей мере, 90% или, по меньшей мере, 95% центров алифатической углерод-углеродной ненасыщенности. Может быть бромировано до 100% центров алифатической углерод-углеродной ненасыщенности. Практический верхний предел обычно составляет до 98% или до 99%.

Для использования в качестве антипирена для блочного полимера подходит алифатический бромсодержащий полимер. Предпочтительно, в смеси с блочным полимером содержится достаточно алифатического бромсодержащего полимера, обеспечивающего содержание брома в смеси в интервале от 0,1 процента по массе до 25 процентов по массе, в расчете на массу смеси. Предпочтительная концентрация брома в смеси (обеспечиваемая добавкой антипирена) составляет от 0,25 до 10 процентов по массе, более предпочтительное количество составляет от 0,5 до 5 массовых процентов и еще более предпочтительное количество составляет от 1 до 3 массовых процентов. Количество алифатического бромсодержащего полимера, которое необходимо для обеспечения данного содержания брома в смеси, будет безусловно зависеть от содержания брома в нем. В целом, однако, может быть обеспечено всего приблизительно 0,15 частей по массе алифатического бромсодержащего полимера на 100 частей по массе в расчете на массу смолы (масс. ч.), по меньшей мере, 0,4 масс. ч. или, по меньшей мере, 0,8 масс. ч. алифатического бромсодержащего полимера. До 100 масс. ч. алифатического бромсодержащего полимера может содержаться в смеси, но более предпочтительное максимальное количество составляет 50 масс. ч., более предпочтительное максимальное количество составляет 20 масс. ч. и еще более предпочтительное максимальное количество составляет 10 масс. ч. или даже 7,5 масс. ч.

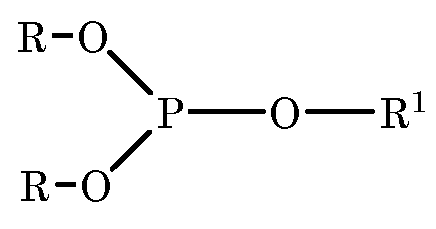

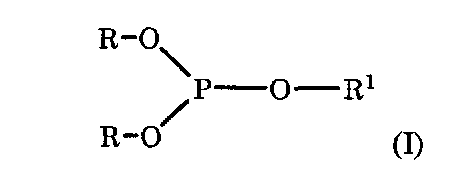

В некоторых вариантах осуществления изобретения смесь содержит, по меньшей мере, одно алкилфосфитное соединение. Подходящие алкилфосфиты описаны в «Plastic Additive Handbook», edited by H. Zweifed, 5th Ed., p. 441 (2001). Алкилфосфитное соединение содержит, по меньшей мере, одну группу

в которой каждая группа R представляет незамещенную или замещенную алкильную группу. Две группы R вместе могут образовать двухвалентную группу, которая может быть замещенной, которая соединяется с соседними атомами -О- через алифатический углерод с образованием кольцевой структуры, которая включает связь -O-P-O-. Группа R может быть линейной или разветвленной. Атом углерода на группе R, которая является соседней и связана с атомом -О-, предпочтительно представляет собой метиленовый (-СН2) углерод. Замещающие группы на группе R могут представлять, например, арильные, циклоалкильные

или инертные заместители. Группа R1 в вышепредставленных структурных формулах может представлять другую группу R или арильную или замещенную арильную группу.

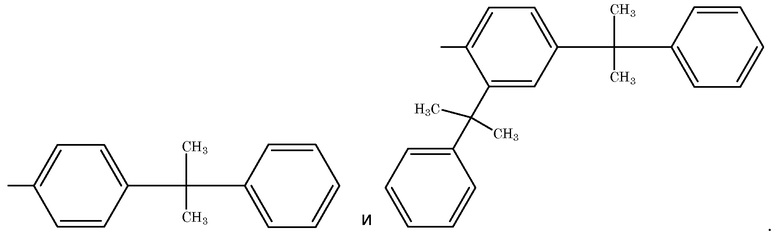

Предпочтительный тип группы R1 представляет арильную группу, которая замещена, по меньшей мере, одной разветвленной алкильной группой, которая содержит третичный атом углерода. Разветвленная алкильная группа, которая содержит третичный атом углерода, может быть дополнительно замещена одной или несколькими арильными группами. Другой предпочтительный тип группы R1 представляет алкильную группу, которая может быть разветвленной или линейной, содержащей от 2 до 30, предпочтительно от 8 до 20 атомов углерода. Примеры подходящих групп R1 включают додецил, тетрадецил, гексадецил, октадецил, 2,4-ди-(т-бутил)фенил

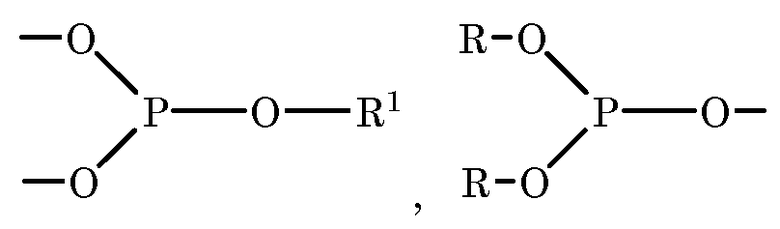

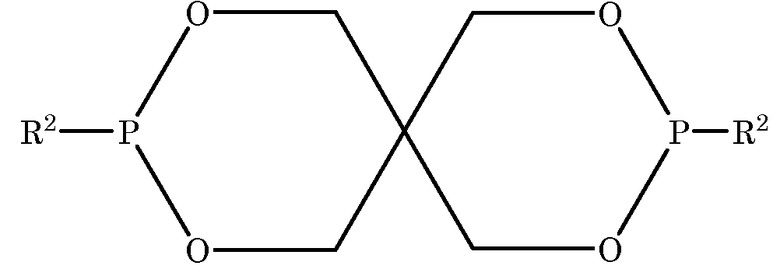

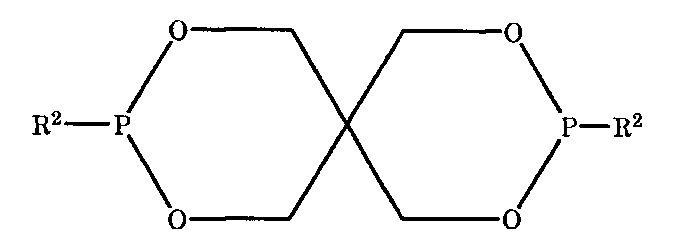

Предпочтительным алкилфосфитом является соединение дифосфит пентаэритритола. Данные материалы имеют структурную формулу

где R2 представляет незамещенную или замещенную линейную или разветвленную алкильную группу, арильную группу или замещенную арильную группу.

Конкретные примеры предпочтительных алкилфосфитов включают дифосфит бис(2,4-дикумилфенил)пентаэритритола, дифосфит дистеарилпентаэритритола и дифосфит ди(2,4-ди(т-бутил)фенил)пентаэритритола. Это коммерчески доступные продукты Doverphos™ S-9228 (Dover Chemical Corporation), Doverphos™ S-682 (Dover Chemical Corporation) и Irgafos™ 126 (Ciba Specialty Chemicals).

Алкилфосфитное соединение предпочтительно растворимо в алифатическом бромсодержащем полимере в количестве, по меньшей мере, 10, предпочтительно, по меньшей мере, 20 и более предпочтительно, по меньшей мере, 40 частей алкилфосфитного соединения на 100 частей по массе алифатического бромсодержащего полимера.

Алкилфосфитное соединение подходящим образом содержится (если оно вообще используется) в количестве от приблизительно 1 до приблизительно 40 частей, предпочтительно от приблизительно 1 до приблизительно 30 частей и более предпочтительно от приблизительно 1 до приблизительно 20 частей по массе на 100 частей по массе алифатического бромсодержащего соединения. Смесь алкилфосфита с алифатическим бромсодержащим соединением и блочным полимером будет обычно содержать, по меньшей мере, 0,0015, предпочтительно, по меньшей мере, 0,0025, более предпочтительно, по меньшей мере, 0,005 и также более предпочтительно 0,01 частей по массе алкилфосфита на 100 частей по массе блочного полимера (масс. ч.). Данная смесь может содержать 40 масс. ч. алкилфосфитного соединения, но предпочтительно алкилфосфит не содержится в количестве больше 20 масс. ч., более предпочтительно не больше 8 масс. ч., также более предпочтительно не больше 4 масс. ч. и даже более предпочтительно не больше 2 масс. ч. на 100 частей полимера.

В других вариантах осуществления изобретения в смеси содержится эпоксидное соединение. Эпоксидное соединение содержит в среднем, по меньшей мере, одну и предпочтительно две или более эпоксидные группы на молекулу. Эпоксидное соединение предпочтительно имеет эквивалентную массу на эпоксидную группу не более 2000, предпочтительно не более 1000 и даже более предпочтительно не более 500. Эпоксидное соединение может быть бромированным. Подходящими являются различные коммерчески доступные эпоксидные смолы. Они могут быть, например, на основе бисфенольного соединения, такого как различные простые диглицидиловые эфиры бисфенола А. Они могут быть на основе бромированного бисфенольного соединения. Эпоксидным соединением может быть эпоксидная новолачная смола или эпоксидная крезолноволачная смола. Эпоксидное соединение может быть полностью алифатическим материалом, таким как простой диглицидиловый эфир простого полиэфирдиола или эпоксидированное растительное масло. Примеры коммерчески доступных эпоксидных соединений, которые могут быть использованы в настоящем изобретении, включают F2200HM и F2001 (от ICL Industrial Products), DEN 439 (от The Dow Chemical Company), Araldite ECN-1273 и ECN-1280 (от Huntsman Advanced Materials Americas, Inc.) и Plaschek 775 (от Ferro Chemical Co.).

Эпоксидное соединение подходящим образом содержится (если содержится вообще) в количестве от приблизительно 1 до приблизительно 40, предпочтительно от приблизительно 1 до приблизительно 20 частей по массе на 100 частей по массе алифатического бромсодержащего соединения. Смесь эпоксидного соединения с алифатическим бромсодержащим соединением и блочным полимером будет обычно содержать, по меньшей мере, 0,0015, предпочтительно, по меньшей мере, 0,0025, более предпочтительно, по меньшей мере, 0,005 и еще более предпочтительно 0,01 частей по массе эпоксидного соединения на 100 частей по массе блочного полимера (масс. ч.). Данная смесь может содержать 40 масс. ч. эпоксидного соединения, но предпочтительно эпоксидное соединение не содержится в количестве больше 20 масс. ч., более предпочтительно не больше 8 масс. ч., также более предпочтительно не больше 4 масс. ч. и даже более предпочтительно не больше 2 масс. ч. на 100 частей полимера.

Предпочтительно, чтобы в смеси содержались оба соединения - алкилфосфит и эпоксидное соединение. В данном случае алкилфосфитное соединение и эпоксидное соединение каждое содержатся в количестве от 1 до 40 или от 1 до 20 частей по массе на 100 частей по массе алифатического бромсодержащего полимера. Смесь в данных случаях предпочтительно содержит от 0,0015 до 20, особенно от 0,005 до 2 масс. ч. эпоксидного соединения и от 0,0015 до 20, предпочтительно от 0,005 до 2 масс. ч. и более предпочтительно от 0,01 до 1,2 масс. ч. алкилфосфитного соединения на 100 частей полимера.

Помимо алкилфосфита и эпоксидного соединения могут присутствовать другие стабилизаторы и/или акцепторы кислоты. Примеры данных материалов включают, например, такие неорганические материалы, как пирофосфат натрия, гидрокалумит, гидротальцит, и гидротальцитоподобные глины; полигидроксильные соединения, имеющие молекулярную массу 1000 или ниже, такие как пентаэритритол, дипентаэритритол, глицерин, ксилит, сорбит или маннит, или их частичные сложные эфиры, и оловоорганические стабилизаторы, которые могут быть аллилофильными и/или диенофильными. Оловоорганические соединения включают, например, тиогликоляты алкилолова, меркаптопропионаты алкилолова, меркаптиды алкилолова, малеаты алкилолова и алкилмалеаты алкилолова, где алкилы выбраны из таких групп, как метил, бутил и октил. Подходящие оловоорганические соединения коммерчески доступны от Ferro Corporation (например, Thermchek™ 832, Thermchek™ 835) и Baerlocher GmbH (например, Baerostab™ OM36, Baerostab™ M25, Baerostab™ MSO, Baerostab™ M63, Baerostab™ OM 710S).

Обычно предпочтительно использовать не более предпочтительно 0,5 масс. ч., в агрегированном состоянии, данных неорганических материалов, полигидроксильного соединения и оловоорганических стабилизаторов, так как данные материалы способны пластифицировать полимер и/или влиять на ячеистую структуру, если используются в слишком большом количестве. В частности, количество оловоорганического стабилизатора предпочтительно не должно превышать 0,5 масс. ч. и, если он используется, предпочтительно содержится в количестве от 0,1 до 0,4 масс. ч. В некоторых вариантах осуществления изобретения данные материалы отсутствуют в составе композиции.

Смесь блочного полимера и алифатического бромсодержащего полимера перерабатывают из расплава в присутствии алкилфосфита и/или эпоксидного соединения. Другие необязательные ингредиенты могут содержаться как необходимые или желательные для конкретного процесса переработки из расплава.

Переработка из расплава, в целях настоящего изобретения, включает формирование расплава блочного полимера и алифатического бромсодержащего полимера, получение расплава, а затем охлаждение расплава до отверждения его с получением изделия. Различные процессы переработки из расплава находятся в объеме притязаний настоящего изобретения, такие как экструзия, литье под давлением, прессование, литье и т.п. Наиболее интересным процессом переработки из расплава является экструзионное вспенивание. В каждом случае процесс переработки из расплава можно проводить любым удобным способом. Помимо содержания алифатического бромсодержащего полимера, алкилфосфита и/или эпоксидного соединения процессы переработки из расплава могут быть полностью традиционными.

Другие добавки, которые могут присутствовать в процессе переработки из расплава, включают, например, мягчители, такие как стеарат бария или стеарат цинка, УФ-стабилизаторы, пигменты, зародышеобразователи кристаллизации, пластификаторы, синергисты антипиренам, ИК-блокаторы и т.п.

Экструзионное вспенивание осуществляют путем вспенивания находящегося под давлением расплава, который содержит блочный полимер, алифатический бромсодержащий полимер, вспенивающий агент, алкилфосфит и/или эпоксидное соединение и другие добавки, какие могут быть использованы. Как только исходные материалы смешаны и полимеры расплавлены, образующийся гель продавливают через отверстие в зону более низкого давления, где вспенивающий агент расширяется и полимер отверждается с образованием пеноматериала. Экструзионный пеноматериал может приобретать форму листа (имеющего толщину до ½ дюйма (12 мм)), доски или блоков (имеющих толщину от ½ дюйма (12 мм) до 12 дюймов (30 см) или больше) или других удобных профилей. Пеноматериал может быть при желании экструдирован с получением коалесцированных пеножгутов.

Различные исходные материалы могут подаваться в перерабатывающее оборудование по отдельности или в различных комбинациях. Алкилфосфит и/или эпоксидная смола могут быть предварительно смешаны, например, с алифатическим бромсодержащим полимером, блочным полимером или ими обоими. Аналогичным образом, алифатический бромсодержащий полимер может быть введен в виде отдельного компонента или предварительно смешанного каким-то образом с блочным полимером. Предварительно приготовленная смесь может быть в форме сухой смеси из частиц блочного полимера и частиц алифатического бромсодержащего полимера. В альтернативном случае или помимо этого, блочный полимер и алифатический бромсодержащий полимер могут быть смешаны в расплаве перед процессом переработки из расплава, и расплавленная смесь или частицы смеси могут быть введены в процесс переработки из расплава. Обычно предпочтительно вводить вспенивающий агент в виде отдельного потока после плавления полимерных материалов.

Вспенивающий агент в процессе экструзионного вспенивания может быть экзотермического (химического) типа или эндотермического (физического) типа. Физические вспенивающие агенты, такие как диоксид углерода, различные углеводороды, фторуглеводороды, вода, спирты, простые эфиры и хлорфторуглеводороды являются особенно подходящими.

Процессы переработки из расплава сопровождаются образованием некоторого количества отходов. Это особенно характерно для процессов экструзионного вспенивания из-за образования бракованного пеноматериала, особенно в пусковом периоде и во время технологических остановов, а также вследствие того, что некоторое количество продукции часто продолжает образовываться после получения пеноматериала. По возможности, желательно повторно использовать материал отходов в процессе, чтобы снизить потери сырья и улучшить технико-экономические показатели процесса. Однако материал отходов нельзя пускать в рецикл, если он содержит значительные количества гелей или если он образует значительное количество гелей, когда он находится в процессе на рецикле.

Гели представляют собой массы полимерного материала, который, будучи структурированным, уже не является термопластичным и не может равномерно диспергироваться или деформироваться в расплавленном массовом полимере или алифатическом бромсодержащем полимере. Алифатический бромсодержащий полимер в некоторой степени склонен к гелеобразованию, главным образом из-за того, что может содержать остаточные алифатические углерод-углеродные двойные связи и/или может выделять HBr в процессе переработки из расплава с образованием алифатических углерод-углеродных двойных связей. Углерод-углеродные двойные связи представляют центры, в которых могут протекать реакции образования поперечных связей с образованием более высокомолекулярных соединений и гелей.

Когда отходы повторно используют в процессе, конкретные молекулы алифатического бромсодержащего полимера могут многократно поступать в процесс переработки из расплава. Чем больше раз алифатический бромсодержащий полимер проходит через стадию переработки из расплава, тем выше вероятность его сшивания и образования геля.

Преимуществом настоящего изобретения является то, что алкилфосфит и эпоксидное соединение являются значительно более эффективными для предупреждения гелеобразования алифатического бромсодержащего полимера в ходе переработки из расплава. Комбинация алкилфосфита и эпоксидного соединения обычно работает особенно хорошо. Это значительно облегчает использование алифатического бромсодержащего полимера в процессе переработки из расплава, особенно в процессе экструзионного вспенивания, в котором повторно используется материал отходов процесса переработки их расплава.

Изделия, полученные в процессе переработки из расплава, могут быть использованы так же, как и аналогичные изделия, полученные в других процессах переработки из расплава. Когда изделие является пеноматериалом, пеноматериал предпочтительно имеет плотность до 80 кг/м3, более предпочтительно до 64 кг/м3 и даже более предпочтительно до 48 кг/м3. Таким образом, пеноматериал, который используется как теплоизоляция, имеет предпочтительно форму блоков, имеющих плотность от 24 до 48 кг/м3. Блок из пеноматериала предпочтительно имеет плотность от 24 до 64 кг/м3, более предпочтительно от 28 до 48 кг/м3. Пеноматериалы предпочтительно имеют средний размер пор в интервале от 0,3 мм до 4,0 мм, особенно от 0,3 до 0,8 мм, по стандарту ASTM D3576. Пеноматериал может иметь преимущественно закрытые поры, т.е. может содержать 30% или меньше, предпочтительно 10% или меньше и даже более предпочтительно 5% или меньше открытых пор по стандарту ASTM D6226-05. В соответствии с настоящим изобретением может быть получено больше пеноматериалов с открытыми порами.

Вспененные блоки, полученные в соответствии с изобретением, могут быть использованы как строительная пеноизоляция, как часть кровли или конструкции стен. Другие пеноматериалы, полученные в соответствии с изобретением, могут быть использованы как декоративные планки, изоляция трубопроводов и в бетонных фундаментных конструкциях.

Следующие примеры представлены для пояснения изобретения и не ограничивают объема его притязаний. Все части и проценты являются массовыми, если не указано иначе.

ПРИМЕРЫ 1-4

Эксперименты по просеиванию проводят, чтобы оценить способность различных стабилизаторов предотвратить индуцированное теплом гелеобразование бромированного бутадиенового полимера. Бромированным бутадиеновым полимером в опытах по просеиванию является триблокполимер стирол/бутадиен/стирол, содержащий 60% по массе бутадиена перед бромированием. Данный исходный полимер бромируют с использованием элементарного брома в качестве агента бромирования, как описано в WO2008/021418, и образующийся бромированный материал имеет содержание брома 62% по массе. Три процента алифатических углерод-углеродных двойных связей в исходном полимере сохраняется после бромирования. 3,5% связей углерод-бром С-Br относятся к аллильным или третичным атомам углерода, которые являются менее термостойкими, чем другие связи С-Br в структуре.

В каждом эксперименте по просеиванию бромированный бутадиен смешивают в расплаве со стабилизатором в количестве, показанном ниже в таблице 1. Смешанный материал измельчают в ступке пестиком, а затем помещают в метиленхлорид в соотношении 1 г смеси на 10 мл метиленхлорида. Из данной смеси отливают пленку и сушат в вакуумном термостате при 30°С. Образец пленки в каждом случае кондиционируют при 30°С в атмосфере азота в течение 5 минут, а затем нагревают до 180°С в атмосфере азота со скоростью 20°С/минута на термогравиметрическом анализаторе (TGA). Образцы поддерживают при 180°С в течение 20 минут, а затем охлаждают до 30°С со скоростью 50°С/минута, все в атмосфере азота. Образец затем помещают в 2 мл метиленхлорида и визуально обследуют для определения растворимости бромированного бутадиенового полимера. Наличие нерастворенного и/или гелеобразного материала указывает на то, что произошло структурирование в условиях режима нагревания, и таким образом свидетельствует об эффективности различных тестированных стабилизаторов для предотвращения индуцированного теплом поперечного сшивания.

Кроме того, оценивают температуру потери 5% массы продукта после воздействия температуры методом термогравиметрического анализа. 10 миллиграммов полимерной смеси анализируют на ТА анализаторах модели Hi-Res TGA 2950 или эквивалентном приборе при расходе газообразного азота 60 миллилитров в минуту (мл/мин) и скорости нагрева 10°С/мин в интервале от комнатной температуры (обычно 25°С) до 600°С. В ходе стадии нагрева записывается массовая потеря образца и температура, при которой образец имеет потерю 5% массы при 100°С (после того как, например, выделились летучие), обозначается как температура потери массы 5% (5% WLT).

В таблице 1 представлены данные по различным оцениваемым стабилизаторам, количеству стабилизатора, использованному в каждом случае, растворимости после теплового старения и 5% WLT.

На основе экспериментов по просеиванию дифосфит ди(2,4-ди(т-бутилфенил)пентаэритритола, дифосфит дистеарилпентаэритритола и дифосфит (2,4-дикумилфенил)пентаэритритола идентифицированы как материалы, которые обеспечивают как хорошее подавление поперечного сшивания бромированного бутадиенового полимера, так и значительное увеличение 5% WLT.

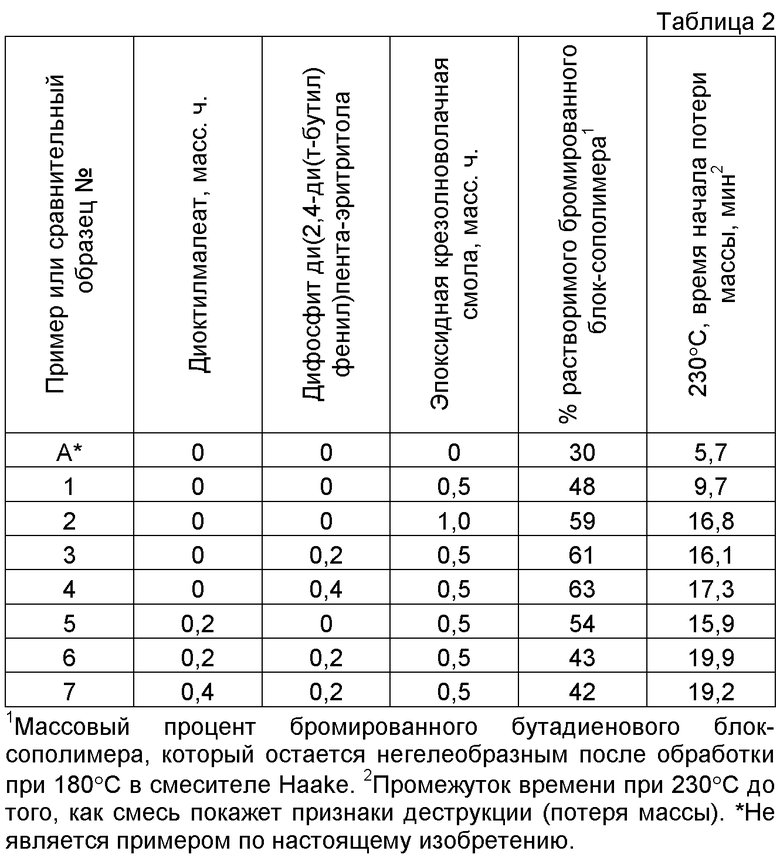

Смесь 50 граммов коммерческой полистирольной смолы для пенопластов, 1,5 грамма того же бромированного блок-сополимера стирол/бутадиен/стирол и 0,25 грамма эпоксидной крезольной новолачной смолы получают следующим образом. Полистирольную смолу загружают в Haake Rheocord™ 90 с контроллером и смесительной чашей, содержащей вращающиеся лопастные мешалки. Чашу нагревают до 180°С. Полистирол перемешивают в течение 2 минут при скорости 40 об/мин, а затем добавляют бромированный сополимер и эпоксидную смолу в виде сухой смеси. Смешение продолжают еще в течение 8 минут при той же температуре и скорости. Полученная смесь обозначена, как пример 1.

Примеры 2-7 и сравнительный образец А проводили таким же образом, с изменением комплекта стабилизаторов в каждом случае. Комплект стабилизаторов в каждом случае указан ниже в таблице 2. Сравнительный образец А не содержит комплекта стабилизаторов.

Количество бромированного блок-сополимера, которое остается растворимым (и таким образом не гелеобразное) в каждом из примеров 1-7 и сравнительном образце А, оценивают следующим образом. В каждом случае образец растворяют в толуоле и фильтруют, и определяют содержание брома в обоих исходном нефильтрованном и фильтрованном растворах методом рентгенофлуоресцентного анализа с использованием настольного энергодисперсионного рентгеновского спектрометра. Стандарты для калибрования готовят из чистых образцов бромированного бутадиенового полимера с использованием метода пиковой коррекции Комтона. Доля данных измеренных содержаний брома коррелирует с процентом поперечносшитого бромированного бутадиенового полимера. Результаты оценки в каждом случае представлены в таблице 2. Предполагают, что в каждом случае предел погрешности составляет ±5 процентных точек.

Часть каждой смеси по отдельности нагревают до 230°С на термогравиметрическом анализаторе и держат при данной температуре. Определяют время, при котором образец характеризуется измеряемой потерей массы, как показатель термостойкости смеси. Результаты представлены в таблице 2.

Бромированный бутадиеновый сополимер, использованный в данной серии экспериментов, содержит достаточно высокое содержание брома, слабосвязанного с аллильными или третичными атомами углерода. В отсутствие комплекта стабилизаторов (сравнительный образец А) сополимер образует значительное количество геля и начинает показывать признаки деструкции после менее 6 минут при 230°С. Добавление одной только эпоксидной смолы, как в примерах 1 и 2, снижает гелеобразование и обеспечивает более высокую термостойкость. Однако один массовый процент эпоксидной смолы (как в примере 2) представляет достаточно высокий уровень содержания, так как эпоксидная смола может пластифицировать полистирол, когда содержится в таком большом количестве. Соответственно, желательно снизить содержание эпоксидной смолы и поддерживать эквивалентные или лучшие результаты.

Пример 3 показывает влияние замены половины эпоксидной смолы, использованной в примере 2, на 0,2% алкилфосфита. Гелеобразование сравнимо в данных двух случаях, и наблюдается только небольшая потеря термостойкости при термическом старении при 230°С.

Пример 4 показывает, что увеличение содержания алкилфосфита до 0,4% приводит к значительному снижению гелеобразования, и смесь является незначительно более термостойкой. Общий уровень добавки остается ниже, чем в примере 2.

Примеры 5, 6 и 7 показывают влияние добавления небольшого количества оловоорганического стабилизатора к смесям примеров 1 и 3. Термостойкость значительно возрастает в каждом случае. Меньшая часть бромированного бутадиена остается растворимой, чем в примерах 1 или 3, но это может быть обусловлено изменением параметра растворимости, вызванного скорее присутствием оловоорганического стабилизатора, а не реальным снижением эффективности комплекта стабилизаторов. При содержании 0,4% оловоорганический стабилизатор может начать влиять на структуру пор пенополистирола.

Примеры 8-17 и сравнительный образец В

Примеры 8-17 и сравнительный образец В проводят таким же образом, что и предшествующие примеры. В данном случае бромированным бутадиеновым полимером является триблок-сополимер стирол/бутадиен/стирол, содержащий до бромирования 60% по массе бутадиена. Данный исходный полимер бромируют при использовании бромида четвертичного аммония, как описано в WO 2008021417. Образующийся бромированный материал имеет содержание брома 63%. Бромированный бутадиеновый полимер содержит 7% остаточных алифатических углерод-углеродных двойных связей. Меньше 1% связей углерод-бром в данном бромированном полимере расположены при аллильных или третичных атомах углерода. Комплекты антиоксидантов, использованные в данной серии экспериментов, представляют те, которые указаны в таблице 3. Количество растворимого бромированного бутадиенового полимера в каждой смеси и время начала потери массы при 230°С для каждой смеси определяют, как описано в предыдущих примерах. Результаты представлены в таблице 3.

Данные в таблице 3 показывают, что каждый из дифосфита ди(2,4-ди(т-бутил)фенил)пентаэритритола, дифосфита (2,4-дикумилфенил)пентаэритритола, дифосфита дистеарилпентаэритритола и эпоксидной крезолноволачной смолы является эффективным для снижения гелеобразования бромированного бутадиенового полимера и замедления деструкции бромированного бутадиенового полимера. Однако увеличение уровней содержания фосфитов от 0,4 до 0,8 масс. ч. оказывает незначительный дополнительный положительный эффект. Когда алкилфосфит и эпоксидная крезолноволачная смола используются совместно (как в примерах 11, 14 и 17), наблюдается весьма значительное увеличение времени начала потери массы при 230°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРУДИРОВАНИЯ ПОЛИСТИРОЛА ИЗ РАСПЛАВА | 2011 |

|

RU2593628C2 |

| БРОМИРОВАННЫЕ И ЭПОКСИДИРОВАННЫЕ ЗАМЕДЛИТЕЛИ ГОРЕНИЯ | 2010 |

|

RU2530021C2 |

| БРОМИРОВАННЫЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ПЛАМЯГАСИТЕЛЕЙ И СОДЕРЖАЩИЕ ИХ ПОЛИМЕРНЫЕ СИСТЕМЫ | 2009 |

|

RU2483088C2 |

| БРОМИРОВАННЫЕ БУТАДИЕН/ВИНИЛАРОМАТИЧЕСКИЕ СОПОЛИМЕРЫ, СМЕСИ ТАКИХ СОПОЛИМЕРОВ С ВИНИЛАРОМАТИЧЕСКИМ ПОЛИМЕРОМ И ПОЛИМЕРНЫЕ ПЕНОМАТЕРИАЛЫ, ПОЛУЧЕННЫЕ ИЗ ТАКИХ СМЕСЕЙ | 2006 |

|

RU2414479C2 |

| ЭКСТРУДИРОВАННЫЕ ПОЛИМЕРНЫЕ ПЕНОМАТЕРИАЛЫ, СОДЕРЖАЩИЕ ДОБАВКИ, ПРИДАЮЩИЕ ОГНЕУПОРНЫЕ СВОЙСТВА, НА ОСНОВЕ БРОМИРОВАННЫХ ЖИРНЫХ КИСЛОТ | 2008 |

|

RU2482139C2 |

| ЭКСТРУДИРОВАННЫЕ ПОЛИМЕРНЫЕ ПЕНЫ, СОДЕРЖАЩИЕ СЛОЖНЫЕ ЭФИРЫ САХАРА И БРОМИРОВАННОЙ ЖИРНОЙ КИСЛОТЫ, В КАЧЕСТВE ДОБАВКИ, ИНГИБИРУЮЩЕЙ ВОСПЛАМЕНЕНИЕ | 2009 |

|

RU2506289C2 |

| Способ получения модифицированного диенсодержащего (cо)полимера | 2019 |

|

RU2732776C1 |

| МОДИФИЦИРОВАННЫЙ ДИЕНСОДЕРЖАЩИЙ (CО)ПОЛИМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ АНТИПИРЕНА | 2018 |

|

RU2795580C2 |

| Галогенированный полимер на основе бутадиен-нитрильного каучука и способ его получения | 2022 |

|

RU2803288C1 |

| ФОСФОРНО-СЕРНЫЕ ОГНЕЗАЩИТНЫЕ ДОБАВКИ И ПОЛИМЕРНЫЕ СИСТЕМЫ, СОДЕРЖАЩИЕ ИХ | 2007 |

|

RU2471805C2 |

Изобретение относится к стабилизированным полимерным композициям, содержащим бромированный полимерный антипирен, предназначенным, в частности, для получения пеноматериала. Полимерная композиция содержит блочный полимер, например полимер или сополимер стирола, алифатический бромсодержащий полимер и смесь, по меньшей мере, одного алкилфосфита и, по меньшей мере, одного эпоксидного соединения. Комплект стабилизаторов, в который входят алкилфосфиты и эпоксидные соединения, является очень эффективным для предупреждения реакций поперечного сшивания, которые протекают, когда алифатический бромсодержащий полимер подвергается воздействию высоких температур, которые встречаются в процессах переработки из расплава. Изобретение позволяет улучшить процесс переработки, предупредить гелеобразование бромсодержащего полимера при переработке. 2н. и 9з.п. ф-лы, 3табл., 17пр.

1. Полимерная композиция, включающая (a) блочный полимер, (b) алифатический бромсодержащий полимер и (c) смесь, по меньшей мере, одного алкилфосфита и, по меньшей мере, одного эпоксидного соединения.

2. Полимерная композиция по п.1, где содержится от 1 до 40 частей по массе эпоксидного соединения на 100 частей по массе алифатического бромсодержащего полимера.

3. Полимерная композиция по п.1, где содержится от 1 до 40 частей по массе алкилфосфита на 100 частей по массе алифатического бромсодержащего полимера.

4. Полимерная композиция по любому из пп.1-3, где алифатическим бромсодержащим полимером является бромированный бутадиеновый гомополимер или бромированный блок-сополимер стирол/бутадиен.

5. Полимерная композиция по любому из пп.1-3, где алифатический бромсодержащий полимер получают бромированием исходного полимера, который содержит центры алифатической, не сопряженной углерод-углеродной ненасыщенности, причем полимер содержит атомы брома, связанные с алифатическими атомами углерода, где исходным полимером является сополимер стирола и аллилмалеимида, алифатический ненасыщенный сложный полиэфир, простой аллиловый эфир новолачной смолы или гомополимер либо сополимер, который образован в процессе полимеризации с открытием кольца из не ароматических циклических мономеров, которые имеют углерод-углеродную ненасыщенность в кольцевой структуре.

6. Полимерная композиция по любому из пп.1-3, где блочным полимером является полимер или сополимер стирола.

7. Полимерная композиция по любому из пп.1-3, которая предназначена для получения пеноматериала.

8. Полимерная композиция по любому из пп.1-3, где алкилфосфит содержит, по меньшей мере, одно соединение

в котором каждая группа R является незамещенной или замещенной, линейной или разветвленной алкильной группой, или две группы R вместе образуют двухвалентную группу, которая может быть замещенной, которая соединяет соседние атомы -O- через алифатический атом углерода с образованием кольцевой структуры, которая включает связь -O-P-O-, и группа R1 является другой группой R, или арильной, или замещенной арильной группой.

9. Полимерная композиция по любому из пп.1-3, где алкилфосфитом является дифосфит пентаэритритола, имеющий структурную формулу

где каждая группа R2 является незамещенной или замещенной, линейной или разветвленной алкильной группой, арильной группой или замещенной арильной группой.

10. Полимерная композиция по любому из пп.1-3, где алкилфосфитом является дифосфит бис(2,4-дикумилфенил)пентаэритритола, дифосфит дистеарилпентаэритритола или дифосфит ди(2,4-ди(т-бутил)фенил)пентаэритритола.

11. Способ получения полимерной композиции по любому из п.п.1-10, включающий переработку из расплава смеси, содержащей расплавленный блочный полимер и алифатический бромсодержащий полимер или сополимер в присутствии (1), по меньшей мере, одного алкилфосфита, (2), по меньшей мере, одного эпоксидного соединения или (3) смеси, по меньшей мере, одного алкилфосфита и, по меньшей мере, одного эпоксидного соединения.

| US 2008064774 A1 13.03.2008; | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5874494 23.02.1999; | |||

| US 5464889 A 07.11.1995; | |||

| Устройство для широтно-импульсной модуляции | 1978 |

|

SU1166290A1 |

| СМЕСЬ БЛОК-ОЛИГОМЕРОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ И КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЭТУ СМЕСЬ | 1996 |

|

RU2175660C2 |

| СВЕТОСТАБИЛИЗИРОВАННЫЕ ОГНЕСТОЙКИЕ ГОМОПОЛИМЕРЫ И СОПОЛИМЕРЫ СТИРОЛА | 1997 |

|

RU2196153C2 |

Авторы

Даты

2014-09-20—Публикация

2009-12-07—Подача