Область техники

Настоящее изобретение относится к области техники восстановителей биомассы и более конкретно к способу получения и применению материала биомассы.

Уровень техники

Восстановители, используемые в металлургической промышленности Китая, в основном включают древесный уголь, древесные блоки, нефтяной кокс и битуминозный уголь с низким содержанием золы. Благодаря максимальной пористости и большому количеству прямых отверстий древесный уголь подходит для пропускания газа, степень графитизации и кристаллизации древесного угля может незначительно увеличиваться при высокой температуре, а также имеет высокое удельное сопротивление и реакционную способность в восстановительных условиях. На сегодняшний день древесный уголь является лучшим восстановителем в процессе промышленной выплавки металлов. Древесный уголь долгое время был основным восстановителем, используемым в промышленном производстве металлов в Китае. Нефтяной кокс и битуминозный уголь можно добавлять только в небольшом количестве, главным образом из-за высокой степени графитизации нефтяного кокса при высокой температуре, что приводит к низкой восстановительной активности. Хотя антрацит имеет высокое содержание фиксированных углеродов и низкое содержание золы, у антрацита есть некоторые проблемы, такие как низкая летучесть, плохая химическая активность, легкое расширение и термическое разделение при высокой температуре, поэтому антрацит нельзя непосредственно использовать в качестве восстановителя для производства промышленных металлов.

Для производства древесного угля требуется много лесных ресурсов, что приводит к сокращению лесных ресурсов и серьезному ущербу экологической среде. Площадь лесного покрова в Китае составляет лишь менее 10% площади суши, и для формирования леса требуется определенный период роста. Большое количество обезлесения не отвечает требованиям защиты экологической среды, построения низкоуглеродного общества и развития экономики замкнутого цикла. Развитие металлургической промышленности не может происходить за счет потребления менее богатых лесных ресурсов. Из-за ограниченности ресурсов цена на древесный уголь значительно возрастает, что серьезно влияет на экономическую выгоду металлургических предприятий. Развитие металлургической промышленности ограничено использованием восстановителя. Биомасса - типичный вид возобновляемой энергии, преимуществами которой являются широкий спектр источников, обильные запасы, короткий период роста и т.д. Общий объем биомассы, производимой на земле, составляет около 140-180 миллиардов тонн в год, а ежегодные отходы соломы в Китае составляют более 6 миллиардов тонн, что имеет большой потенциал для использования ресурсов.

Обработка отработанных биологических материалов всегда была острой проблемой, поскольку прямое сжигание может привести к образованию большого количества парниковых газов и оказать влияние на глобальное изменение климата. Биоуголь - это вещество, богатое углеродом, которое образуется в результате термохимической реакции органических твердых веществ при высокой температуре (300-1000°C) и в отсутствие кислорода. Благодаря уникальным характеристикам биоуголь играет важную роль в связывании углерода, улучшении свойств почвы, очистке загрязненных сточных вод, адсорбции парниковых газов и содействии производству биогаза. В рамках проекта биоуголь используется в качестве восстановителя для замены древесного угля, каменного угля и кокса, широко используемых в металлургической промышленности, тем самым реализуя цель сокращения выбросов углерода в металлургической промышленности.

Большое практическое значение имеет разработка широкодоступного, экологически чистого и экономически эффективного восстановителя биоугля для промышленной выплавки металлов с целью замены древесного угля в промышленном производстве металлов, чтобы снизить себестоимость производства промышленных металлов, обеспечить стабильную работу печей и уменьшить ущерб, наносимый лесным ресурсам. Поэтому обеспечение способа получения и применение чистого, не загрязняющего окружающую среду и экологически безопасного материала биомассы является актуальной задачей, которую необходимо решить специалистам в данной области.

Краткое описание изобретения

Ввиду этого настоящее изобретение обеспечивает способ получения и применение материала биомассы.

Для реализации вышеуказанной цели в настоящем изобретении используется следующее техническое решение:

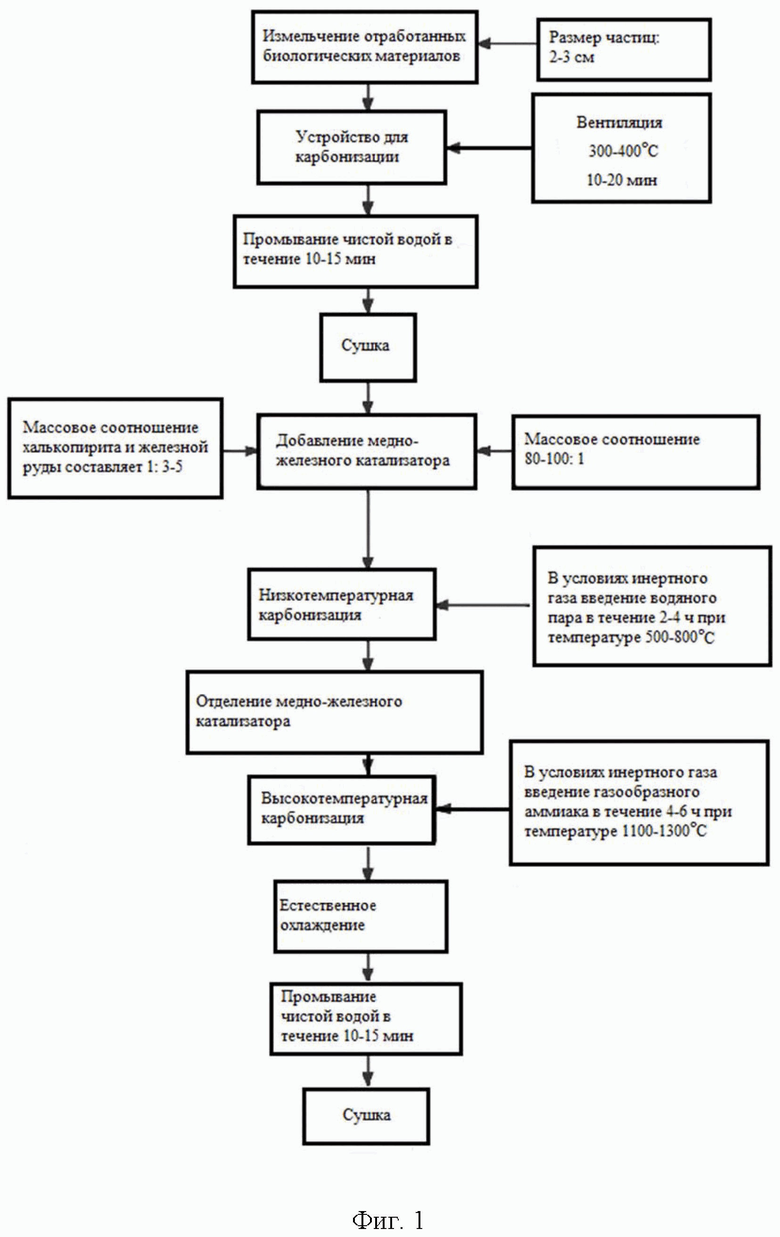

Способ получения материала биомассы включает следующие этапы:

1) измельчение отработанных биологических материалов до частиц размером 2-3 см, помещение измельченных материалов в устройство для карбонизации, нагрев до температуры 300-400°C со скоростью 40-50°C/мин в условиях вентиляции, выдерживание материалов при этой температуре в течение 10-20 мин, затем очистка и сушка для получения предварительно приготовленного карбида;

2) добавление медно-железного катализатора в предварительно приготовленный карбид в массовом соотношении 80-100:1 и равномерное перемешивание для получения смешанного материала;

3) в условиях инертного газа введение водяного пара, проведение низкотемпературной карбонизации смешанного материала, полученного на этапе 2), в течение 2-4 ч. при температуре 500-800°C; затем естественное охлаждение до комнатной температуры и отделение от медно-железного катализатора для получения древесного угля биомассы;

4) в условиях инертного газа введение газообразного аммиака, проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), в течение 4-6 ч при температуре 1100-1300°C, затем естественное охлаждение до комнатной температуры, очистка и сушка для получения материала биомассы.

Кроме того, отработанный биологический материал на этапе 1) представляет собой смесь из высушенной и обезвоженной скорлупы арахиса, скорлупы семян подсолнечника, скорлупы каштанов, скорлупы фисташек, скорлупы грецких орехов, скорлупы орехов макадамия, скорлупы кедровых орехов, скорлупы кокосовых орехов, рисовой шелухи, кукурузных початков, жмыха и стеблей сельскохозяйственных культур в любой пропорции или одно из перечисленного.

Кроме того, медно-железный катализатор на этапе 2) представляет собой халькопирит и железную руду, и массовое соотношение халькопирита и железной руды составляет 1: 3-5.

Кроме того, во время низкотемпературной карбонизации на этапе 3) скорость нагрева составляет 5-10°C/мин.

На этапе 3) водяной пар вводится со скоростью 1,5-2 мл/мин на каждые 100 г общей массы древесного угля биомассы.

Кроме того, очистка на этапе 1) и этапе 4) заключается в промывании чистой водой в течение 10-15 мин.

Кроме того, при высокотемпературной карбонизации на этапе 4) скорость нагрева составляет 20-25°C/мин.

На этапе 4) газообразный аммиак вводится со скоростью 2-4 мл/мин на каждые 100 г общей массы древесного угля биомассы.

Настоящее изобретение обеспечивает применение материала биомассы в восстановительном процессе выплавки металлов.

Из приведенных выше технических решений видно, что по сравнению с предшествующим уровнем техники настоящее изобретение обладает следующими преимуществами:

Биомасса - это чистое низкоуглеродное топливо с низким содержанием серы и азота и небольшим количеством золы, так что выбросы SO2, NOx и золы после сжигания намного меньше, чем у ископаемого топлива; биомасса является чистым топливом и возобновляемым ресурсом, который подлежит вторичной переработке и может рассматриваться как неисчерпаемая постоянная энергия; и использование биомассы не увеличивает содержание CO2 в атмосфере, что имеет особое значение для смягчения все более серьезного «парникового эффекта».

Использование восстановителя биомассы в металлургической и электроплавильной промышленности, несомненно, может кардинально решить проблему комплексного использования отходов сельского и лесного хозяйства; и более того, технологический путь производства восстановителя биомассы может обеспечить эффективное использование ресурсов биомассы, что способствует интеграции промышленности и сельского хозяйства, городских и сельских промышленных цепочек, стимулирует внутренний спрос и повышает доходы фермеров.

Хотя сырье перед карбонизацией подвергается предварительной обработке для удаления примесей, в нем все еще остается небольшое количество серы, так что в настоящем изобретении для десульфурации вводится газообразный аммиак. Газообразный аммиак может генерировать водород с высокой восстановительной способностью в устройстве при высокой температуре, и водород может вступать в реакцию со связями углерод-сера в углеродном материале, тем самым удаляя серу.

Исходя из соображений охраны окружающей среды и низкой стоимости, материал биомассы по настоящему изобретению снижает содержание серы и золы и обладает высокой активностью и высокой восстановительной эффективностью.

Описание чертежей

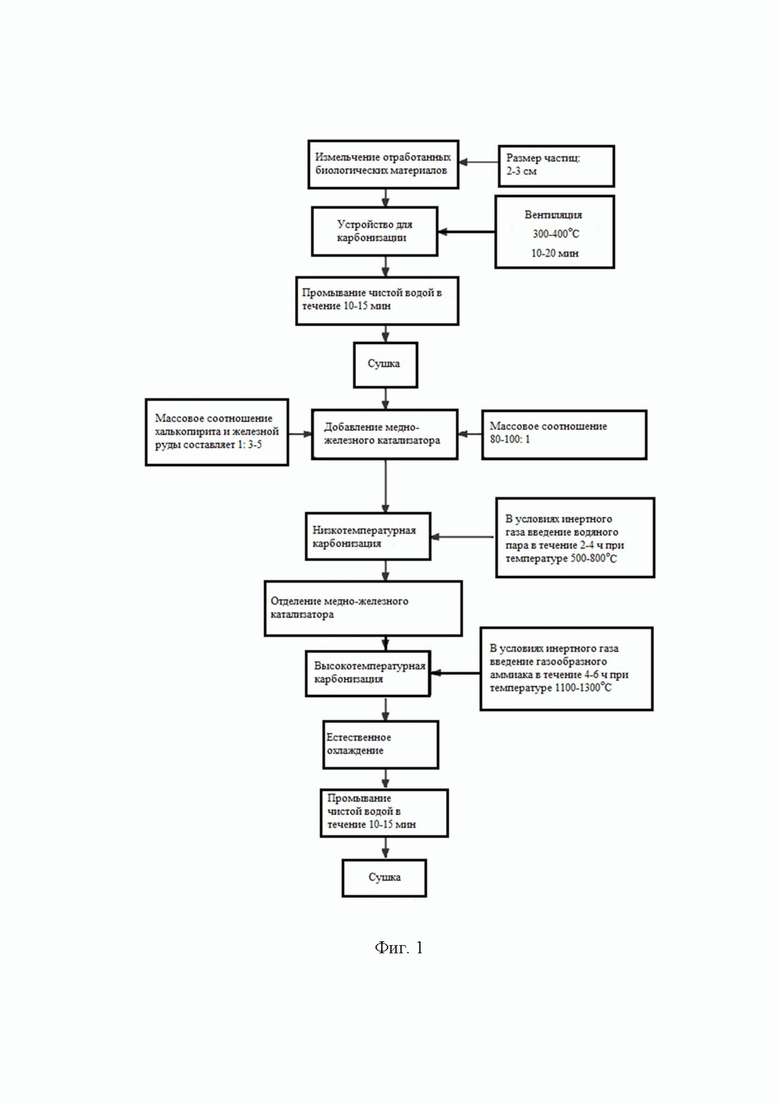

Чтобы более ясно объяснить технические решения в вариантах осуществления настоящего изобретения или предшествующего уровня техники, ниже приводится краткое описание чертежей, используемых в описании вариантов осуществления или предшествующего уровня техники. Очевидно, что на описанных ниже чертежах показаны некоторые варианты осуществления настоящего изобретения, поэтому для специалистов в данной области техники другие чертежи также могут быть получены в соответствии с этими чертежами без внесения творческого труда.

Фиг. 1 представляет собой блок-схему настоящего изобретения.

Подробное описание

Технические решения в вариантах осуществления настоящего изобретения четко и полностью описаны ниже. Очевидно, что описанные варианты осуществления являются лишь некоторыми вариантами осуществления настоящего изобретения, а не всеми вариантами. Основываясь на вариантах осуществления настоящего изобретения, все другие варианты осуществления, полученные специалистами в данной области без участия творческого труда, подпадают под сферу охраны настоящего изобретения.

Вариант осуществления 1

Способ получения материала биомассы включает следующие этапы:

1) измельчение высушенной и обезвоженной скорлупы арахиса до частиц размером 2-3 см, помещение измельченной скорлупы арахиса в устройство для карбонизации, нагрев до температуры 350°C со скоростью 45°C/мин в условиях вентиляции, выдерживание измельченной скорлупы арахиса при этой температуре в течение 15 минут, промывка чистой водой в течение 12 минут и сушка для получения предварительно приготовленного карбида;

2) добавление медно-железного катализатора (массовое соотношение халькопирита и железной руды составляет 1:4) в предварительно приготовленный карбид в массовом соотношении 90:1 и равномерное перемешивание для получения смешанного материала;

3) в условиях инертного газа (гелия) введение водяного пара со скоростью 1,8 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение низкотемпературной карбонизации смешанного материала, полученного на этапе 2), при этом температура составляет 700°C, скорость нагрева - 8°C/мин, время карбонизации - 3 ч; затем естественное охлаждение до комнатной температуры и отделение от медно-железного катализатора для получения древесного угля биомассы;

4) в условиях инертного газа (гелия) введение газообразного аммиака со скоростью 3 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), при этом температура составляет 1200°C, скорость нагрева - 23°C/мин, время карбонизации - 5 ч; затем естественное охлаждение, промывка древесного угля биомассы чистой водой в течение 12 минут и сушка для получения материала биомассы.

Вариант осуществления 2

Способ получения материала биомассы включает следующие этапы:

1) измельчение высушенной и обезвоженной скорлупы грецких орехов до частиц размером 2-3 см, помещение измельченной скорлупы грецких орехов в устройство для карбонизации, нагрев до температуры 300°C со скоростью 40°C/мин в условиях вентиляции, выдерживание скорлупы грецких орехов при этой температуре в течение 20 минут, промывка чистой водой в течение 15 минут и сушка для получения предварительно приготовленного карбида;

2) добавление медно-железного катализатора (массовое соотношение халькопирита и железной руды составляет 1:5) в предварительно приготовленный карбид в массовом соотношении 80:1 и равномерное перемешивание для получения смешанного материала;

3) в условиях инертного газа (гелия) введение водяного пара со скоростью 1,5 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение низкотемпературной карбонизации смешанного материала, полученного на этапе 2), при этом температура составляет 500°C, скорость нагрева - 5°C/мин, время карбонизации - 4 ч; затем естественное охлаждение до комнатной температуры и отделение от медно-железного катализатора для получения древесного угля биомассы;

4) в условиях инертного газа (гелия) введение газообразного аммиака со скоростью 2 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), при этом температура составляет 1100°C, скорость нагрева - 20°C/мин, время карбонизации - 6 ч; затем естественное охлаждение, промывка древесного угля биомассы чистой водой в течение 15 минут и сушка для получения материала биомассы.

Вариант осуществления 3

Способ получения материала биомассы включает следующие этапы:

1) измельчение высушенных и обезвоженных кукурузных початков до частиц размером 2-3 см, помещение измельченных кукурузных початков в устройство для карбонизации, нагрев до температуры 400°C со скоростью 50°C/мин в условиях вентиляции, выдерживание кукурузных початков при этой температуре в течение 10 минут, промывка чистой водой в течение 10 минут и сушка для получения предварительно приготовленного карбида;

2) добавление медно-железного катализатора (массовое соотношение халькопирита и железной руды составляет 1:3) в предварительно приготовленный карбид в массовом соотношении 100: 1 и равномерное перемешивание для получения смешанного материала;

3) в условиях инертного газа (гелия) введение водяного пара со скоростью 2 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение низкотемпературной карбонизации смешанного материала, полученного на этапе 2), при этом температура составляет 800°C, скорость нагрева - 10°C/мин, время карбонизации - 2 ч; затем естественное охлаждение до комнатной температуры и отделение от медно-железного катализатора для получения древесного угля биомассы;

4) в условиях инертного газа (гелия) введение газообразного аммиака со скоростью 3 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), при этом температура составляет 1300°C, скорость нагрева - 25°C/мин, время карбонизации - 4 ч; затем естественное охлаждение, промывка древесного угля биомассы чистой водой в течение 10 минут и сушка для получения материала биомассы.

Сравнительный пример 1

Способ получения материала биомассы включает следующие этапы:

1) измельчение высушенной и обезвоженной скорлупы арахиса до частиц размером 2-3 см, помещение измельченной скорлупы арахиса в устройство для карбонизации, нагрев до температуры 350°C со скоростью 45°C/мин в условиях вентиляции, выдерживание скорлупы арахиса при этой температуре в течение 15 минут, затем промывка чистой водой в течение 12 минут и сушка для получения предварительно приготовленного карбида;

2) в условиях инертного газа (гелия) введение водяного пара со скоростью 1,8 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение низкотемпературной карбонизации предварительно приготовленного карбида, полученного на этапе 1), при этом температура составляет 700°C, скорость нагрева - 8°C/мин, время карбонизации - 3 ч; затем естественное охлаждение до комнатной температуры для получения древесного угля биомассы;

3) в условиях инертного газа (гелия) введение газообразного аммиака со скоростью 3 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), при этом температура составляет 1200°C, скорость нагрева - 23°C/мин, время карбонизации - 5 ч; затем естественное охлаждение, промывка древесного угля биомассы чистой водой в течение 12 минут и сушка для получения материала биомассы.

Сравнительный пример 2

Способ получения материала биомассы включает следующие этапы:

1) измельчение высушенной и обезвоженной скорлупы арахиса до частиц размером 2-3 см, помещение измельченной скорлупы арахиса в устройство для карбонизации, нагрев до температуры 350°C со скоростью 45°C/мин в условиях вентиляции, выдерживание скорлупы арахиса при этой температуре в течение 15 минут, промывка чистой водой в течение 12 минут и сушка для получения предварительно приготовленного карбида;

2) добавление железного катализатора (железной руды) в предварительно приготовленный карбид в массовом соотношении 90:1 и равномерное перемешивание для получения смешанного материала;

3) в условиях инертного газа (гелия) введение водяного пара со скоростью 1,8 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение низкотемпературной карбонизации смешанного материала, полученного на этапе 2), при этом температура составляет 700°C, скорость нагрева - 8°C/мин, время карбонизации - 3 ч; затем естественное охлаждение до комнатной температуры и отделение от медно-железного катализатора для получения древесного угля биомассы;

4) в условиях инертного газа (гелия) введение газообразного аммиака со скоростью 3 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), при этом температура составляет 1200°C, скорость нагрева - 23°C/мин, время карбонизации - 5 ч; затем естественное охлаждение, промывка древесного угля биомассы чистой водой в течение 12 минут и сушка для получения материала биомассы.

Сравнительный пример 3

Способ получения материала биомассы включает следующие этапы:

1) измельчение высушенной и обезвоженной скорлупы арахиса до частиц размером 2-3 см, помещение измельченной скорлупы арахиса в устройство для карбонизации, нагрев до температуры 350°C со скоростью 45°C/мин в условиях вентиляции, выдерживание скорлупы арахиса при этой температуре в течение 15 минут, промывка чистой водой в течение 12 минут и сушка для получения предварительно приготовленного карбида;

2) добавление медного катализатора (халькопирита) в предварительно приготовленный карбид в массовом соотношении 90:1 и равномерное перемешивание для получения смешанного материала;

3) в условиях инертного газа (гелия) введение водяного пара со скоростью 1,8 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение низкотемпературной карбонизации смешанного материала, полученного на этапе 2), при этом температура составляет 700°C, скорость нагрева - 8°C/мин, время карбонизации - 3 ч; затем естественное охлаждение до комнатной температуры и отделение от медно-железного катализатора для получения древесного угля биомассы;

4) в условиях инертного газа (гелия) введение газообразного аммиака со скоростью 3 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), при этом температура составляет 1200°C, скорость нагрева - 23°C/мин, время карбонизации - 5 ч; затем естественное охлаждение, промывка древесного угля биомассы чистой водой в течение 12 минут и сушка для получения материала биомассы.

Сравнительный пример 4

Способ получения материала биомассы включает следующие этапы:

1) измельчение высушенной и обезвоженной скорлупы арахиса до частиц размером 2-3 см, помещение измельченной скорлупы арахиса в устройство для карбонизации, нагрев до температуры 350°C со скоростью 45°C/мин в условиях вентиляции, выдерживание скорлупы арахиса при этой температуре в течение 15 минут, промывка чистой водой в течение 12 минут и сушка для получения предварительно приготовленного карбида;

2) добавление медно-железного катализатора (массовое соотношение халькопирита и железной руды составляет 1:4) в предварительно приготовленный карбид в массовом соотношении 90:1 и равномерное перемешивание для получения смешанного материала;

3) в условиях инертного газа (гелия) проведение высокотемпературной карбонизации смешанного материала, полученного на этапе 2), при этом температура составляет 700°C, скорость нагрева - 8°C/мин, время карбонизации - 3; и затем естественное охлаждение до комнатной температуры и отделение от медно-железного катализатора для получения древесного угля биомассы;

4) в условиях инертного газа (гелия) введение газообразного аммиака со скоростью 3 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), при этом температура составляет 1200°C, скорость нагрева - 23°C/мин, время карбонизации - 5 ч; затем естественное охлаждение, промывка древесного угля биомассы чистой водой в течение 12 минут и сушка для получения материала биомассы.

Сравнительный пример 5

Способ получения материала биомассы включает следующие этапы:

1) измельчение высушенной и обезвоженной скорлупы арахиса до частиц размером 2-3 см, помещение измельченной скорлупы арахиса в устройство для карбонизации, нагрев до температуры 350°C со скоростью 45°C/мин в условиях вентиляции, выдерживание скорлупы арахиса при этой температуре в течение 15 минут, промывка чистой водой в течение 12 минут и сушка для получения предварительно приготовленного карбида;

2) добавление медно-железного катализатора (массовое соотношение халькопирита и железной руды составляет 1: 4) в предварительно приготовленный карбид в массовом соотношении 90:1 и равномерное перемешивание для получения смешанного материала;

3) в условиях инертного газа (гелия) введение водяного пара со скоростью 1,8 мл/мин на каждые 100 г общей массы древесного угля биомассы, проведение низкотемпературной карбонизации смешанного материала, полученного на этапе 2), при этом температура составляет 700°C, скорость нагрева - 8°C/мин, время карбонизации - 3 ч; затем естественное охлаждение до комнатной температуры и отделение от медно-железного катализатора для получения древесного угля биомассы;

4) в условиях инертного газа (гелия) проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), при этом температура составляет 1200°C, скорость нагрева - 23°C/мин, время карбонизации - 5 ч; и затем естественное охлаждение, промывка древесного угля биомассы чистой водой в течение 12 минут и сушка для получения материала биомассы.

Были измерены удельная площадь поверхности древесного угля биомассы, содержание серы и золы материала биомассы, полученного в вариантах осуществления 1-3 и сравнительных примерах 1-5, результаты приведены в табл. 1:

Таблица 1: Уровни эффективности материалов из биомассы

Результаты показывают, что по сравнению с вариантом осуществления 1 в сравнительном примере 1 не добавляется медно-железный катализатор, уменьшается удельная поверхность древесного угля биомассы и увеличивается содержание золы, что указывает на снижение способности водяного пара активирующего агента на этапе низкотемпературной карбонизации способствовать улетучиванию органических молекул в порах предварительно приготовленного карбида. Аналогично, железная руда используется в качестве катализатора в сравнительном примере 2, а халькопирит используется в качестве катализатора в сравнительном примере 3, каталитическая эффективность железной руды не так хороша, как у халькопирита, и каталитическая эффективность халькопирита выше, чем у медно-железного катализатора, используемого в настоящем изобретении. Однако халькопирит содержит большое количество серы, что может увеличить содержание серы в конечном продукте. В ходе ортогонального эксперимента изобретателя было установлено, что при соотношение халькопирита и железной руды в пределах 1: 3-5, каталитическая эффективность и содержание серы достигают оптимального диапазона.

Водяной пар активирующего агента не вводится на этапе низкотемпературной карбонизации в сравнительном примере 4, органические молекулы в предварительно приготовленном карбиде трудно улетучиваются, что приводит к уменьшению удельной поверхности древесного угля биомассы и очевидному увеличению содержания золы. Причина увеличения содержания серы в сравнительном примере 4 заключается в том, что некоторые примеси золы в настоящем изобретении удаляются при окончательном промывании на этапе 4). Удельная поверхность древесного угля биомассы в сравнительном примере 4 уменьшается, что соответственно приводит к снижению эффективности очистки.

В сравнительном примере 5 газообразный аммиак не вводится на этапе высокотемпературной карбонизации, так что древесный уголь биомассы не может быть десульфурирован, и содержание серы значительно выше, чем в других вариантах осуществлениях и сравнительных примерах.

Приведенное выше описание раскрытых вариантов осуществления позволяет специалистам в данной области реализовать или использовать настоящее изобретение. Различные модификации этих вариантов осуществления очевидны для специалистов в данной области. Общие принципы, определенные здесь, могут быть реализованы в других вариантах осуществления без отклонения от характера или объема настоящего изобретения. Следовательно, настоящее изобретение не может быть ограничено описанными здесь вариантами осуществления, но должно соответствовать самой широкой области применения, согласующейся с принципом и новыми признаками, раскрытыми здесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КАЛЬЯННОГО УГЛЯ ИЗ ДРЕВЕСНОЙ БИОМАССЫ | 2022 |

|

RU2790146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-УГЛЕРОД СОДЕРЖАЩИХ ТЕЛ | 2010 |

|

RU2520874C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ОКСИД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2023 |

|

RU2808985C1 |

| Способ получения наноструктурированного пористого углеродного материала | 2023 |

|

RU2823615C1 |

| СПОСОБ И СИСТЕМА ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ КАРБОНИЗАЦИЕЙ | 2011 |

|

RU2525491C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ТЕРМОХИМИЧЕСКОЙ СУШКИ ДЛЯ ИЗМЕНЕНИЯ ГИДРОФИЛЬНЫХ/ГИДРОФОБНЫХ СВОЙСТВ НАТУРАЛЬНЫХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2001 |

|

RU2277967C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2012 |

|

RU2518579C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ХАРАКТЕРИСТИК ГОРЕНИЯ ПОРОХА | 2023 |

|

RU2823989C1 |

Изобретение относится к способу получения материала биомассы, включающему следующие этапы: 1) измельчение отработанных отходов сельского и лесного хозяйства, помещение измельченных материалов в устройство для карбонизации для получения предварительно приготовленного карбида; 2) добавление медно-железного катализатора, включающего халькопирит и железную руду для получения смешанного материала; 3) в условиях инертного газа введение водяного пара, проведение низкотемпературной карбонизации смешанного материала для получения древесного угля биомассы; 4) в условиях инертного газа введение газообразного аммиака, проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), затем естественное охлаждение до комнатной температуры, очистка и сушка для получения материала биомассы. Изобретение также касается применения материала биомассы. Технический результат - материал биомассы снижает содержание серы и золы и обладает высокой активностью и высокой восстановительной эффективностью. 2 н. и 4 з.п. ф-лы, 1 ил., 1 табл., 7 пр.

1. Способ получения материала биомассы, включающий следующие этапы:

1) измельчение отходов сельского и лесного хозяйства до частиц размером 2-3 см, помещение измельченных материалов в устройство для карбонизации, нагрев до температуры 300-400°C со скоростью 40-50°C/мин в условиях вентиляции, выдерживание материалов при этой температуре в течение 10-20 мин, затем очистка и сушка для получения предварительно приготовленного карбида;

2) добавление медно-железного катализатора, включающего халькопирит и железную руду в массовом соотношении 1:3-5, в предварительно приготовленный карбид в массовом соотношении 80-100:1 и равномерное перемешивание для получения смешанного материала;

3) в условиях инертного газа введение водяного пара, проведение низкотемпературной карбонизации смешанного материала, полученного на этапе 2), в течение 2-4 ч при температуре 500-800°C; затем естественное охлаждение до комнатной температуры и отделение от медно-железного катализатора для получения древесного угля биомассы;

4) в условиях инертного газа введение газообразного аммиака, проведение высокотемпературной карбонизации древесного угля биомассы, полученного на этапе 3), в течение 4-6 ч при температуре 1100-1300°C, затем естественное охлаждение до комнатной температуры, очистка и сушка для получения материала биомассы.

2. Способ получения материала биомассы по п.1, отличающийся тем, что отходы сельского и лесного хозяйства на этапе 1) представляют собой смесь из высушенной и обезвоженной скорлупы арахиса, скорлупы семян подсолнечника, скорлупы каштанов, скорлупы фисташек, скорлупы грецких орехов, скорлупы орехов макадамия, скорлупы кедровых орехов, скорлупы кокосовых орехов, рисовой шелухи, кукурузных початков, жмыха и стеблей сельскохозяйственных культур в любой пропорции или одно из перечисленного.

3. Способ получения материала биомассы по п.1, отличающийся тем, что во время низкотемпературной карбонизации на этапе 3) скорость нагрева составляет 5-10°C/мин;

на этапе 3) водяной пар вводят со скоростью 1,5-2 мл/мин на каждые 100 г общей массы древесного угля биомассы.

4. Способ получения материала биомассы по п.1, отличающийся тем, что осуществляют очистку на этапе 1) и этапе 4) посредством промывания чистой водой в течение 10-15 мин.

5. Способ получения материала биомассы по п.1, отличающийся тем, что при высокотемпературной карбонизации на этапе 4) скорость нагрева составляет 20-25°C/мин;

на этапе 4) газообразный аммиак вводится со скоростью 2-4 мл/мин на каждые 100 г общей массы древесного угля биомассы.

6. Применение материала биомассы, полученной способом по п.1, в восстановительном процессе выплавки металлов.

| CN 105253888 B, 22.12.2017 | |||

| CN 110255559 A, 20.09.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАЛОЗОЛЬНОГО АКТИВИРОВАННОГО ДРЕВЕСНОГО УГЛЯ | 2017 |

|

RU2741550C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

Авторы

Даты

2024-11-14—Публикация

2023-10-30—Подача