Изобретение относится к получению металл-оксид-углеродных композиционных материалов, пригодных в качестве катализаторов в реакциях органического синтеза.

Следует пояснить, что в процессе лесозаготовок появляются различные отходы, в том числе древесные остатки и другие. Согласно ГОСТ Р 56070-2014 Технические условия «Отходы древесные», под древесными остатками понимается, в частности, хвоя, которая может являться достаточно ценным сырьем для получения ряда материалов. В настоящий момент она известна под термином «Техническая зелень».

Техническая зелень используется для получения витаминной муки и продуктов питания, но также, как и другие лигноцеллюлозные материалы, она пригодна для производства углеродных материалов, обладающих широким спектром характеристик, таких как пористость, плотность и развитая поверхность. Углеродные материалы, активированные кислородом, минеральными кислотами или активирующими агентами, обладают большим количеством активных центров на поверхности. Структура, пористость и удельная плотность углеродных носителей зависит от способов и условий приготовления целевого неграфитизированного углерода в процессе производства. Известно, что из лигноцеллюлозного сырья могут быть получены микропористые углеродные носители, которые могут быть использованы для производства металлоксидных и металлических катализаторов.

Использование технической зелени в качестве субстрата для нанесения активного вещества позволит снизить себестоимость таких катализаторов, а само применение именно углеродной подложки из хвои упрощает переработку использованных катализаторов, позволяя извлекать металлы и оксиды из такого отработанного материала путем сжигания. Таким образом, решается вопрос снижения количества твердых отходов на каждой стадии жизненного цикла производимых продуктов.

Ключевой проблемой является использование отходов биомассы древесины и извлечение ресурсного потенциала из отходов, что соответствует принципам устойчивого развития.

В патенте RU2367597 (опубликован 20.09.2009) раскрыт способ получения активированного угля, включающий пиролиз древесины осины, измельчение полученного древесного угля до размера частиц 0,2-2,0 мм, активацию пероксидом водорода при температуре 250-300°C в течение 5-10 минут при давлении 30-50 МПа, сепарацию, промывку дистиллированной водой и сушку.

В патенте RU2467798 (опубликован: 27.11.2012) описан способ получения катализатора на углеродном носителе, который заключается в изготовлении смеси исходных соединений углеродного носителя, гексахлорплатиновой кислоты, соли никеля в водном растворе, содержащем этиленгликоль и этиловый спирт, добавлении к смеси исходных соединений водного раствора щелочи, восстановлении металлов Pt и Ni, обработки смеси ультразвуком при барботировании ее инертным газом, охлаждении смеси до комнатной температуры, отмывки и сушки катализатора, при этом смесь исходных соединений дополнительно содержит соли палладия и/или соли кобальта, а после сушки катализатор обрабатывают в плазме водород - инертный газ.

В патенте RU2490207 (опубликован: 20.08.2013) описан способ получения активированного угля. Где в качестве сырья используют древесную щепу с размером частиц от 1 мм до 10 мм и с исходной влажностью от 30% до 70%. Сушку, карбонизацию и активацию осуществляют при прямоточном движении щепы через реактор при скорости подъема температуры в нем 20 - 80°С/мин до температуры пиролиза 800-900°С, при которой в реактор подают воздух.

В патенте CN106602013 (опубликован 27.11.2020) описывается метод приготовления активированного серой композитного материала углерод/графен. Метод включает четыре этапа: предварительная обработка сырья биомассы, смешивание с графеном и активирующим агентом, активация, промывка и отделение твердой жидкости, а также соединение с серой. На первом этапе сырье биомассы подвергается предварительной обработке различными методами, включая сушку, дробление, просеивание, промывку и разделение твердой и жидкой фаз. На втором этапе сырье биомассы смешивают с графеном, который может быть чистым или легированным

гетероатомами, и активирующим агентом, таким как KOH, NaOH или ZnCl2. На третьем этапе происходит активация твердого смешанного материала при температуре 350-600 °С в течение 60-96 часов, затем следует промывка и отделение твердой жидкости. Наконец,

композитный материал активированный уголь/графен компаундируется с серой методом жидкофазной пропитки или другими методами. В результате процесса компаундирования получают активированный серой углерод/графеновый композитный материал, содержащий 10-90% серы по массе.

В патенте CN107555430 (опубликован 29.05.2020) описывается метод приготовления активированного угля из сосновой хвои для использования в суперконденсаторе. Метод включает три этапа: подготовка прекурсора, карбонизация материала, промывка и сушка конечного продукта. На первом этапе в качестве сырья выбирается хвоя кедра, или хвоя лиственницы, или хвоя сосны, которая очищается и сушится для удаления примесей. Затем полученный порошок измельчают в порошок и сушат для дальнейшего использования. На втором этапе порошок хвои помещают в керамический тигель и нагревают в муфельной печи. При этом карбонизацию проводят в атмосфере воздуха, конечная температура карбонизации составляет 600-12000С, время карбонизации составляет 30-120 мин., скорость нагрева составляет 1-100С/мин. На последнем этапе продукт охлаждают до комнатной температуры и подвергают солянокислотной очистке для удаления любых органических и неорганических примесей. Затем продукт промывают несколько раз, сушат в печи при температуре 110 °С в течение 12 часов и полностью измельчают. Конечный продукт имеет удельную площадь поверхности 1482 м2/г и общий объем пор 0,31 см3/г, с удельной емкостью 223 F/г при плотности тока 0,5 A/г. Способ довольно сложный, требует высокий нагрев, а конечная стадия получения предусматривает очень длительный период (12 часов), что технологически неоправданно.

Из уровня техники известен ряд технических решений, согласно которым для получения композиционного материала используют хвою. Например, из патента CN 14784298 (опуб. 22.07.2022) известен Способ получения пористого металлорганического каркасного композиционного материала ZIF-67, нагруженного углеродом. Известный способ включает следующие этапы: во-первых, приготовление пористого углеродного материала: измельчение в шаровой мельнице углеродного материала из биомассы (например, коры, хвои, бобовых остатков, глюкозу и т.п.) в порошок, затем проводят гидротермическую обработку при 160-180°С, проводят вакуумную фильтрацию полученного раствора и сушку для получения пористого углеродного материала. Способ приготовления включает следующие этапы: приготовление прекурсора пористого углерода, активация активатором (например, любым из KOH, ZnCl2 и NaCl), равномерное смешивание двух порошков в определенной пропорции, прокаливание в трубчатой печи при 800°С с сохранение тепла в течение 3 часов для получения порошка, промывание порошка деионизированной водой до тех пор, пока порошок не станет нейтральным, и сушка для получения порошка пористого углерода. Также способ предусматривает приготовление металлоорганического каркаса пористого углерода ЗИФ-67: смешивание пористого углерода и ЗИФ-67 в определенной пропорции, нагрев до 800-10000С в

трубчатой печи и выдерживание температуры в течение 3 часов до получения пористого углеродсодержащего металлоорганического каркасного композиционного материала ЗИФ-67.

Известный способ обладает преимуществами легкодоступности сырья и низкой стоимости, однако имеет недостатки сложного процесса (вакуумирование) и высокая температура нагрева (до 10000С).

Из патента CN107651685 (опубл. 09.01.2018) известен способ химической активации для получения пористого древесного угля из биомассы. Метод включает следующие этапы: использование сосновой хвои в качестве биомассы, использование нитрата аммония (NH4NO3) в качестве химического активирующего агента и, таким образом, получение пористого древесного угля из биомассы путем прокаливания при различных температурах. Дешевый, нетоксичный и легко получаемый NH4NO3 используется в качестве химического активирующего агента, и реализуется контролируемая технология приготовления пористого древесного угля из биомассы, так что характеристики применения и адсорбционные характеристики пористого древесного угля из биомассы улучшаются; технология имеет преимущества легкого управления, низкой стоимости, простой и удобной технологии и потока, применима для промышленного производства и имеет потенциальные значения применения в области электродных материалов, адсорбции, разделения, обнаружения, хранения газа и носителей катализатора.

Однако указанные решения, известные из китайских патентов, имеют следующий недостаток: в каждом из них на стадии изготовления носителя предполагается использование активирующего агента. В результате процесс усложняется.

Наиболее близким к предлагаемому решению является способ получения медь- никель-оксид-углеродных композиционных материалов, пригодных в качестве катализаторов в реакциях органического синтеза (Патент РФ №2776277). В способе получения медь-никель-оксид-углеродного композиционного материала осуществляют карбонизацию древесных отходов (преимущественно, опил) размером 1-20 мм лесозаготавливающих производств путем нагрева древесных отходов до температуры от 700 до 800°С в атмосфере инертного газа, выдерживания при конечной температуре нагрева в течение 10-120 мин, охлаждения полученного карбонизата до 500°С в атмосфере инертного газа, осуществления последующего охлаждения карбонизата до комнатной температуры в атмосфере воздуха. Карбонизат импрегнируют раствором нитрата меди (2) и/или никеля (2) в азотной кислоте с получением суспензии. Далее активируют указанную суспензию путем

нагрева в реакторе до температуры 500-550°С и выдерживают ее при этой температуре. Осуществляют промывку полученного материала водой до нейтральной среды и сушку композиционного материала. Технический результат - получение на основе древесных отходов высокоэффективного медь-никель-оксид-углеродного композиционного материала, пригодного для катализа реакций органического синтеза.

Однако этот способ является достаточно затратным по времени, так как на последнем этапе, после активации, требует промывку полученного материала водой до нейтральной среды и его сушку, что усложняет технологический процесс.

Задачей настоящего изобретения является получение на основе опавшей хвои металл-углеродного или металл-оксид-углеродного композиционного материала, пригодного для катализа реакций органического синтеза.

Другой задачей изобретения является создание способа получения углеродного композиционного материала с высоким выходом его, при одновременном сокращении времени процесса и его упрощением.

Поставленная техническая задача решается предлагаемым способом получения металл-оксид-углеродного композиционного материала, согласно которому осуществляют карбонизацию древесных остатков путем их нагрева до температуры от 700 до 800°С в инертной среде, выдерживают при конечной температуре нагрева в течение 10-

120 мин., охлаждают полученный карбонизат в инертной среде; осуществляют последующее охлаждение карбонизата до комнатной температуры в атмосфере воздуха; импрегнируют карбонизат раствором нитрата металла/растворами нитратов металлов в азотной кислоте с получением суспензии; активируют указанную суспензию путем нагрева в реакторе до температуры 500-550°С и выдерживают ее при этой температуре до получения композиционного материала, при этом новым является то, что в качестве древесных остатков при карбонизации используют перемолотую опавшую хвою размером до 1 мм, в качестве инертной среды при осуществлении способа используют неокислительную атмосферу или атмосферу инертного газа; после выдержки при конечной температуре нагрева в течение 10-120 мин., производят охлаждение полученного карбонизата до температуры 5500С в неокислительной атмосфере или в атмосфере инертного газа; при импрегнировании карбонизата в качестве растворов нитрата металла в азотной кислоте используют раствор нитрата меди (2) и/или раствор нитрата никеля (2) и/или раствор нитрата кобальта (2) и/или раствор нитрата железа (3) в азотной кислоте.

В преимущественных вариантах выполнения:

- карбонизацию перемолотой опавшей хвои ведут при скорости нагрева 5- 10°С/мин.

- импрегнирование карбонизата ведут раствором нитрата никеля (2) в 10%-ой азотной кислоте при массовом соотношении раствор нитрата никеля в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут раствором нитрата меди (2) в 10%-ой азотной кислоте при массовом соотношении раствор нитрата меди (2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут раствором нитрата кобальта (2) в 10%-ой азотной кислоте при массовом соотношении раствор нитрата кобальта (2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут раствором нитрата железа (3) в 10%-ой азотной кислоте при массовом соотношении раствор нитрата железа (3) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью раствора нитрата никеля (2) и нитрата меди(2) при массовом соотношении нитрат никеля (2) : нитрат меди (2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди (2) и нитрата никеля (2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью раствора нитрата кобальта (2) и нитрата меди (2) при массовом соотношении нитрат кобальта (2) : нитрат меди (2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди (2) и нитрата кобальта (2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью раствора нитрата никеля (2) и нитрата кобальта (2) при массовом соотношении растворов нитрата никеля (2) : нитрата кобальта (2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта (2) и нитрата никеля (2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью раствора нитрата никеля(2) и нитрата железа(3) при массовом соотношении нитрат никеля (2) : нитрат железа (3) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата никеля (2) и нитрата железа (3) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата железа (3) и нитрата меди (2) при массовом соотношении нитрат железа (3) : нитрат меди (2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди(2) и нитрата железа(3) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата кобальта(2) и нитрата железа(3) при массовом соотношении нитрат кобальта(2) : нитрат железа(3) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата железа(3) и нитрата кобальта(2) в азотной кислоте : карбонизат 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата кобальта(2) и нитрата меди(2) при массовом соотношении нитрат никеля(2) : нитрат кобальта(2) : нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта(2), нитрата меди(2) и нитрата никеля(2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата железа(3) и нитрата меди(2) при массовом соотношении нитрат никеля(2) : нитрат железа(3) : нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата железа(3), нитрата меди(2) и нитрата никеля(2) в азотной кислоте : масса карбонизата 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата кобальта(2) и нитрата железа(3) при массовом соотношении нитрат никеля(2) : нитрат кобальта(2) : нитрат железа(3) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта(2), нитрата железа(3) и нитрата никеля(2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата железа(3), нитрата кобальта(2) и нитрата меди(2) при массовом соотношении нитрат железа(3) : нитрат кобальта(2) : нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта(2), нитрата меди(2) и нитрата железа(3) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата кобальта(2), нитрата железа(3) и нитрата меди(2) при массовом соотношении нитрат никеля(2) : нитрат кобальта(2) : нитрат железа(3) : нитрат меди(2) равном 1:1:1:1, в 10%- ной азотной кислоте при массовом соотношении растворов нитрата железа(3), нитрата меди(2), нитрата кобальта(2) и нитрата никеля(2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- импрегнирование карбонизата ведут смесью растворов нитрата никеля(2) и нитрата меди(2) при массовом соотношении нитрат никеля(2) : нитрат меди(2) равном 2:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди(2) и нитрата никеля(2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

- полученную суспензию перед активацией выдерживают при комнатной температуре в течение 20-180 мин.

- суспензию выдерживают в реакторе при температуре 500-550 °С до получения композиционного материала в течение 40-150 мин.

Поставленный технический результат обеспечивается за счет следующего. Карбонизацию лигноцеллюлозного материала, ведут в атмосфере инертного газа,

при скорости нагрева 5-10°С/мин. до температур 700-800°С с выдержкой при конечной температуре 10-120 мин., при этом в качестве лигноцеллюлозного материала используют измельченную опавшую хвою с размерами до 1мм.

Полученный карбонизат охлаждают до 550°С в неокислительной атмосфере или атмосфере инертного газа, а также путём охлаждения в последующем в атмосфере воздуха. Затем, полученные углеродные матрицы импрегнируют раствором нитрата металла/растворами нитратов металлов в 10%-ной азотной кислоте, выдерживают суспензию при комнатной температуре 20-180 мин. и помещают в реактор, где его активируют посредством нагрева до температуры 500-550°С, при которой выдерживают в течение 40-150 мин.

Режим, выбранный для карбонизации исходного сырья, позволяет получить углеродный материал с развитой поверхностью и закрепить на ней металлсодержащий катализатор. Причем появилась возможность обеспечить одновременное наличие в композиционном материале как одного, так и двойных, тройных и четвертных металлоксидов.

Существенными признаками заявляемого изобретения являются временные и температурные режимы получения карбонизата и обработки (активации) суспензии. Исследования показали, что после нагревания хвои до 700-8000С и выдерживания в течение 10-120 мин., охлаждение полученного карбонизата в токе инертного газа следует проводить именно до температуры 5500С, т.к. это влияет на каталитическую активность полученного впоследствии материала. Охлаждение, например, до температуры 5000С (как в прототипе) снижает каталитическую активность материала, полученного предлагаемым способом, на 5-7%. По-видимому, именно при температуре охлаждения 5500С карбонизат из хвои приобретает большее количество свободных валентностей, на которые могут присоединяться при активации оксиды металлов (металлы).

Верхние пределы временных и температурных диапазонов отвечают требованиям оптимальных режимов, при которых каталитическая активность получаемых материалов является требуемой для целей реакции разложения (термолиза).

Благодаря тому, что после активации не требуется промывка и сушка полученного материала, как это было в прототипе, сокращаются временные затраты и упрощается предлагаемый процесс. Такое преимущество обусловлено использованием в качестве исходного вещества – хвои, которая благодаря своему физическому состоянию, в отличие от опилок (в прототипе), обеспечивает получение требуемого материала-катализатора нужной кондиции сразу после процесса активации при заявленных режимах.

В качестве неокислительной атмосферы можно использовать, например, гелий, азот, аргон. Фактически неокислительная атмосфера и атмосфера инертного газа (например, аргон, азот), в которой рекомендуется проводить ряд операций предлагаемого способа, являются в какой-то степени синонимами, т.к. главное их свойство не оказывать влияние на происходящие реакционные процессы.

При реализации предлагаемого способа осуществляют операции в следующей последовательности:

- берут опавшую хвою и измельчают ее до размеров менее 1 мм; состав хвои может быть смешанный, в том числе, еловая, сосновая, от лиственницы;

- помещают подготовленную хвою в стационарный горизонтальный реактор и выполняют карбонизирование путем нагрева со скоростью 5-10°С/мин. в токе инертного газа до температуры до температуры от 700 до 800°С,

- выдерживают при конечной температуре нагрева в течение 10-120 мин.,

- охлаждают полученный карбонизат в инертной среде (например, в среде аргона) до температуры 5500С;

- далее осуществляют охлаждение карбонизата до комнатной температуры уже в атмосфере воздуха;

- затем импрегнируют полученный карбонизат раствором нитрата металла/растворами нитратов металлов в 10%-ной азотной кислоте из расчета массового соотношения раствор/растворы нитрата металла в азотной кислоте к массе карбонизата как 1 к 1,2-7,9 соответственно;

- выдерживают полученную суспензию (смесь растворов нитратов металла с карбонизатом) при комнатной температуре в течение 20-180 мин.;

- помещают суспензию в реактор и активируют ее путем нагрева до температуры 500-550 °С и выдерживают ее при этой температуре в течение 40-150 мин. до получения композиционного материала.

Примеры конкретного осуществления изобретения.

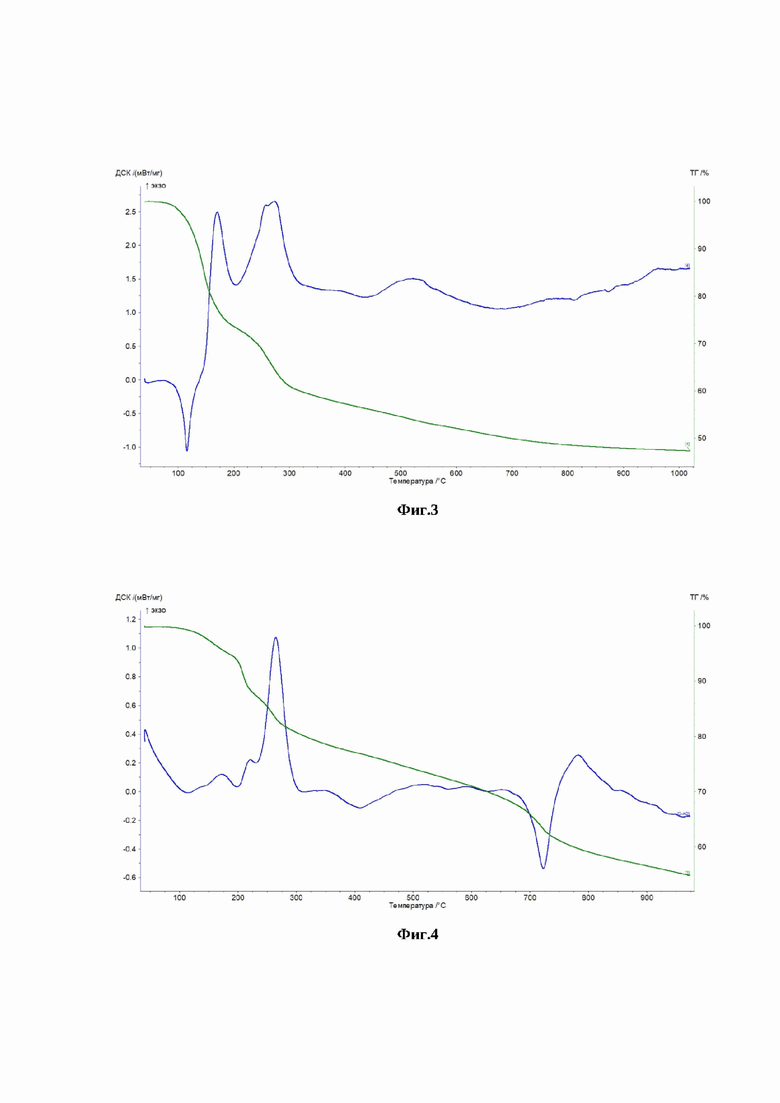

Пример 1. Перемолотую опавшую хвою (фракция до 1 мм; состав хвои был смешанный, в том числе, еловая, сосновая, от лиственницы) карбонизируют при нагреве

со скоростью 5°С/мин. в токе инертного газа - аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 15 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют раствором нитрата никеля (2) в 10%-ной азотной кислоте при соотношении раствор нитрат никеля в азотной кислоте : масса карбонизата равном 1:1,6 Емкости с полученной суспензией выдерживают 20 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 40 мин. После этого получают требуемый материал.

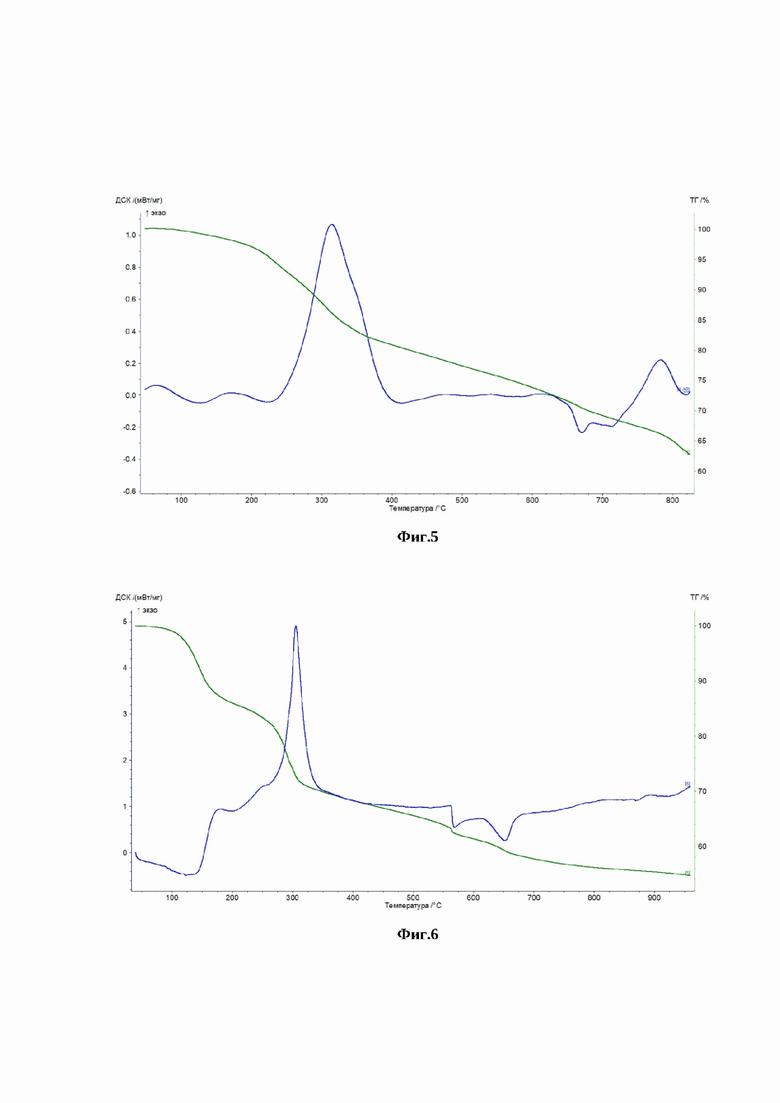

Пример 2. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют раствором нитрата меди(2) в 10%-ной азотной кислоте при массовом соотношении раствор нитрата меди в азотной кислоте : масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 30 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 40 мин. После этого получают требуемый материал.

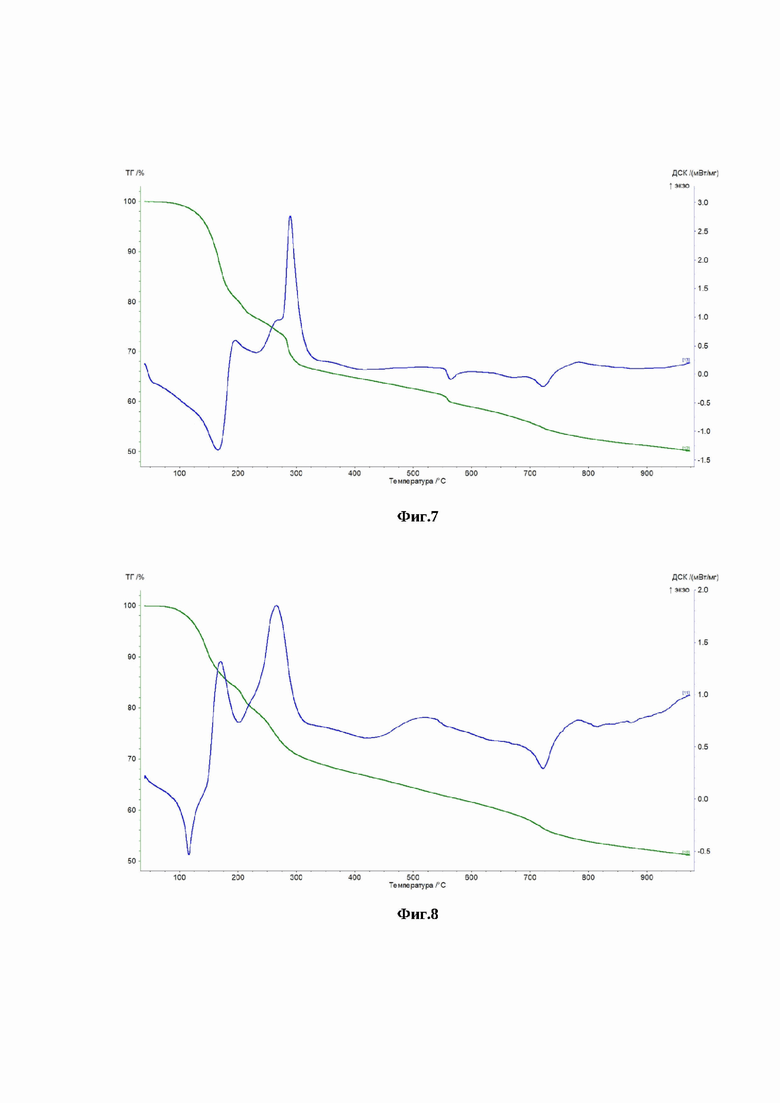

Пример 3. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 7°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 25 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют раствором нитрата кобальта(2) в 10% азотной кислоте при массовом соотношении раствор нитрат кобальта(2) в азотной кислоте : масса карбонизата равном 1:2,5. Емкости с полученной суспензией выдерживают 20 мин. при комнатной температуре и помещают для активации в разогретую до 500°С муфельную печь, где выдерживают в течение 50 мин. После этого получают требуемый материал.

Пример 4. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 10°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют раствором нитрата железа(3) в 10%-ной азотной

кислоте при массовом соотношении раствор нитрат железа в азотной кислоте : масса карбонизата равном 1:3,7. Емкости с полученной суспензией выдерживают 40 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 60 мин. После этого получают требуемый материал.

Пример 5. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 750°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 30 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2) и нитрата меди(2) в массовом соотношении нитрат никеля(2) : нитрат меди(2) равном 1:1, в 10%-ой азотной кислоте при массовом соотношении смесь растворов нитрата меди(2) и нитрата никеля(2) в азотной кислоте : масса карбонизата равном 1:1,2. Емкости с полученной суспензией выдерживают 180 мин. при комнатной температуре и помещают для активации в разогретую до 500°С муфельную печь, где выдерживают в течение 130 мин. После этого получают требуемый материал.

Пример 6. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 10°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 780°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 60 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2) и нитрата кобальта(2) в соотношении нитрат никеля(2) : нитрат кобальта(2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении смесь раствора нитрата никеля(2) и нитрата кобальта(2) в азотной кислоте : масса карбонизата равном 1:7,9. Емкости с полученной суспензией выдерживают 90 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 140 мин. После этого получают требуемый материал.

Пример 7. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 30 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата кобальта(2) и нитрата меди(2) в соотношении нитрат кобальта(2) : нитрат меди(2) равном 1:1, в 10%-ной азотной

кислоте при массовом соотношении смесь растворов нитрата меди(2) и нитрата кобальта(2) в азотной кислоте : масса карбонизата равном 1:5. Емкости с полученной суспензией выдерживают 150 мин. при комнатной температуре и помещают для активации в разогретую до 500°С муфельную печь, где выдерживают в течение 100 мин. После этого получают требуемый материал.

Пример 8. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 10°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 700°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 50 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата кобальта(2) и нитрата железа(3) в массовом соотношении нитрат кобальта(2) : нитрат железа(3) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении смесь растворов нитрата кобальта(2) и нитрата железа(3) в азотной кислоте : масса карбонизата равном 1:3,7. Емкости с полученной суспензией выдерживают 100 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 120 мин. После этого получают требуемый материал.

Пример 9. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2) и нитрата железа(3) в массовом соотношении нитрат никеля(2) : нитрат железа(3) равном 1:1, в 10%- ой азотной кислоте при соотношении смесь растворов нитрата железа(3) и нитрата никеля(2) в азотной кислоте : масса карбонизата равном 1:1,2. Емкости с полученной суспензией выдерживают 150 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 120 мин. После этого получают требуемый материал.

Пример 10. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата железа(3) и нитрата

меди(2) в массовом соотношении нитрат железа(3): нитрат меди(2) равном 1:1, в 10%-ой азотной кислоте при массовом соотношении смесь растворов нитрата меди(2) и нитрата железа(3) в азотной кислоте : масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 100 мин. при комнатной температуре и помещают для активации в разогретую до 500°С муфельную печь, где выдерживают в течение 150 мин. После этого получают требуемый материал.

Пример 11. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 8°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 750°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 90 мин., затем охлаждают до 550°С в токе неокислительной среды. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2), нитрата меди(2) и нитрата железа(3) в массовом соотношении нитрат никеля(2) : нитрат меди(2) : нитрат железа(3) равном 1:1:1, в 10%-ой азотной кислоте при массовом соотношении смеси растворов нитрата никеля(2), нитрата меди(2) и нитрата железа(3) в азотной кислоте : масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 100 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 100 мин. После этого получают требуемый материал.

Пример 12. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2), нитрата меди(2) и нитрата кобальта(2) в массовом соотношении нитрат никеля(2) : нитрат меди(2) : нитрат кобальта(2) равном 1:1:1, в 10%-ой азотной кислоте при соотношении смесь растворов нитрата никеля(2), нитрата меди(2) и нитрата кобальта(2) в азотной кислоте : масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 90 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 100 мин. После этого получают требуемый материал.

Пример 13. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 700°С нагрев прекращают, и

выдерживают продукт при этой температуре в течение 40 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата никеля(2), нитрата кобальта(2) и нитрата железа(3) в соотношении нитрат никеля(2) : нитрат железа(3): нитрат кобальта(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении смесь растворов нитрата никеля(2), нитрата железа(3) и нитрата кобальта(2) в азотной кислоте : масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 60 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 100 мин. После этого получают требуемый материал.

Пример 14. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 7°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 20 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата кобальта(2), нитрата меди(2) и нитрата железа(3), в массовом соотношении нитрат железа(3) : нитрат меди(2) : нитрат кобальта(2) равном 1:1:1, в 10%-ой азотной кислоте при массовом соотношении смесь растворов нитрата железа(3), нитрата меди(2) и нитрата кобальта(2) в азотной кислоте : масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 180 мин. при комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 120 мин. После этого получают требуемый материал.

Пример 15. Перемолотую опавшую хвою (фракция до 1 мм.) карбонизируют при нагреве со скоростью 5°С/мин. в токе аргона (Первый сорт ГОСТ 10157-79) в стационарном горизонтальном реакторе. При достижении 800°С нагрев прекращают, и выдерживают продукт при этой температуре в течение 40 мин., затем охлаждают до 550°С в токе аргона. Затем карбонизат охлаждают в токе воздуха до комнатной температуры. Полученный карбонизат импрегнируют смесью растворов нитрата кобальта(2), нитрата никеля(2), нитрата меди(2) и нитрата железа(3), в массовом соотношении нитрат железа(3) : нитрат меди(2) : нитрат никеля(2) : нитрат кобальта(2) равном 1:1:1:1, в 10%- ой азотной кислоте при массовом соотношении смесь растворов нитрата железа(3), нитрата никеля(2), нитрата меди(2) и нитрата кобальта(2) в азотной кислоте : масса карбонизата равном 1:1,7. Емкости с полученной суспензией выдерживают 90 мин при

комнатной температуре и помещают для активации в разогретую до 550°С муфельную печь, где выдерживают в течение 90 мин. После этого получают требуемый материал.

Выход получаемого композиционного материала во всех указанных примерах являлся высоким и составил 90 - 95 %.

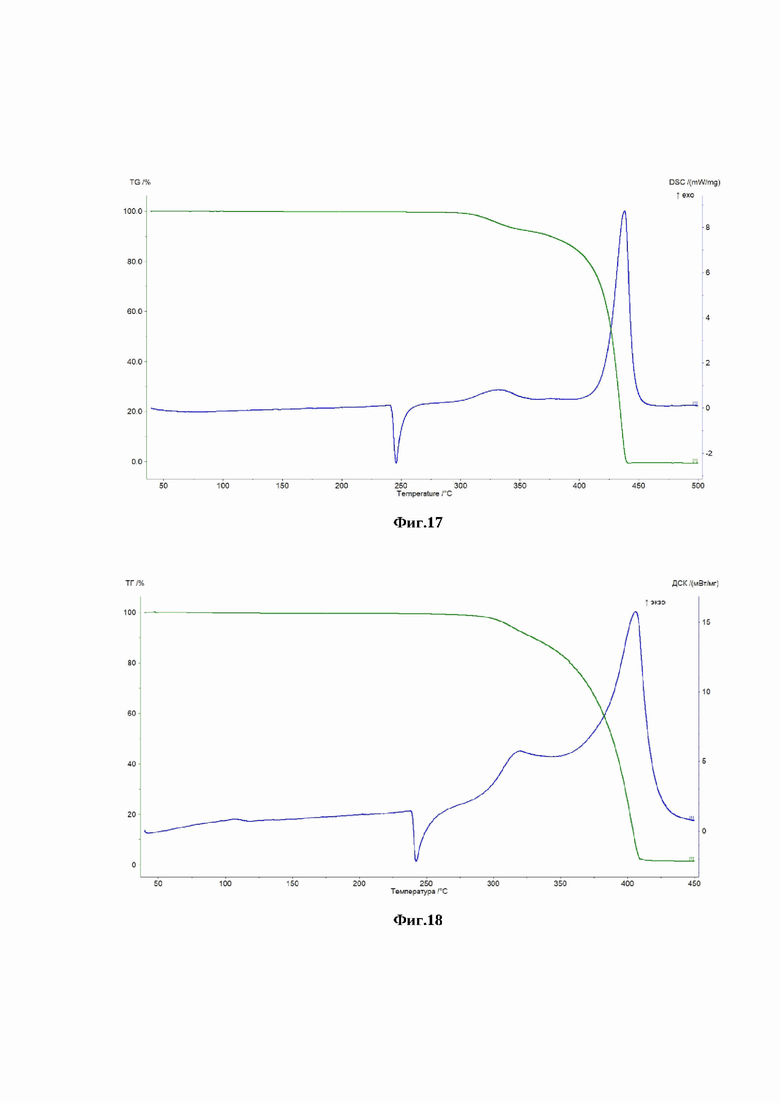

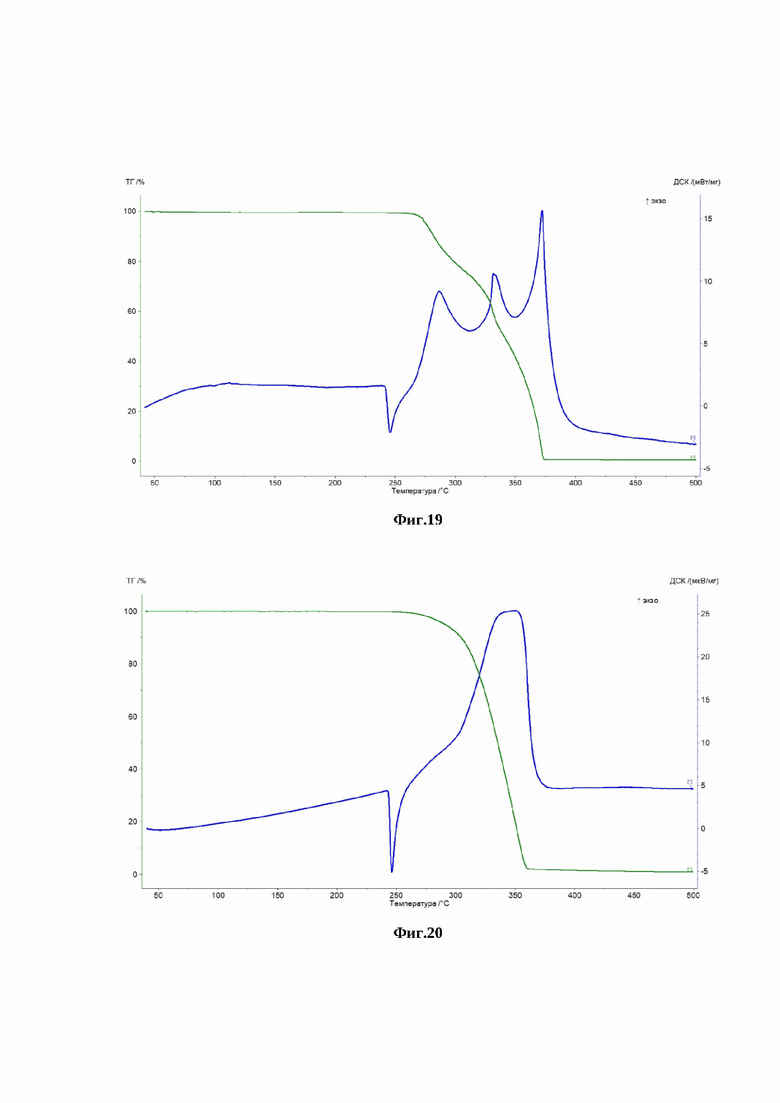

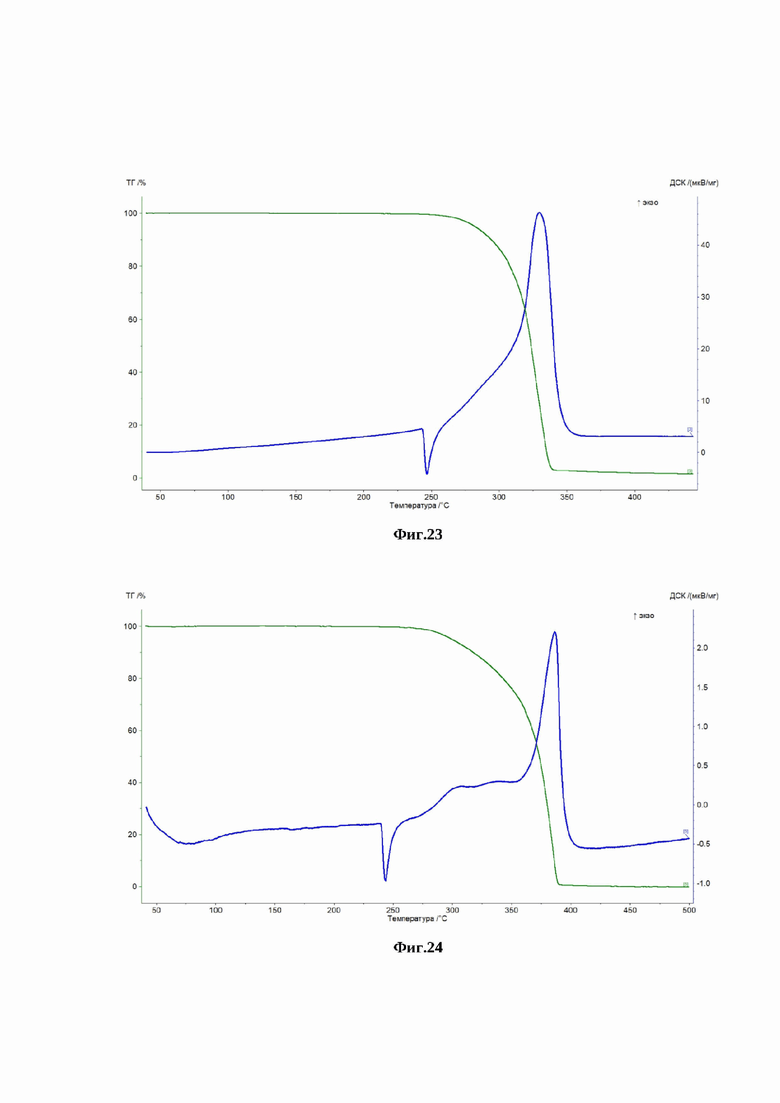

Доказательством каталитической активности полученного материала является влияние полученных композиционных материалов на термолиз перхлората аммония – реакция горения перхлората аммония. Исследования показали, что при использовании материалов, полученных заявляемым способом, термолиз перохлората аммония протекает при более низких температурах, в более узком интервале времени и температур, позволяя высвобождать больше энергии одномоментно. Это подтверждается иллюстративным материалом, указанным на фигурах 17-24. Например, если термолиз чистого перхлората аммония происходит при температурах от 308 до 4310С (фиг.17), то под влиянием катализатора, полученного предлагаемым способом, термолиз перхлората аммония происходит уже при более низких температурах: 304 – 409 0С (фиг.18); 273 – 364 0С (фиг.19); 260 – 361 0С (фиг. 20); 262 – 353 0С (фиг.21); 263 – 344 0С (фиг.22); 267 - . 3400С

(фиг.23); 273 - 390 0С (фиг.24).

Данные по исследованию композиционного материала по прототипу (патент РФ № 2776277): карбонизат из опилок + двойной оксид никеля и меди, показали, что температура разложения перхлората аммония (далее – ПХА) с использованием этого материала составляет начало 2820С – конец 3580С (т.е. Δ=760С). В то время как материал, полученный предлагаемым способом (карбонизат из хвои + двойной оксид никеля и меди), показал снижение ширины интервала разложения перхлората аммония, которая составила Δ=54-700С, что доказывает более высокую каталитическую активность композиционного материала, полученного заявляемым способом.

Изобретение поясняется следующими рисунками:

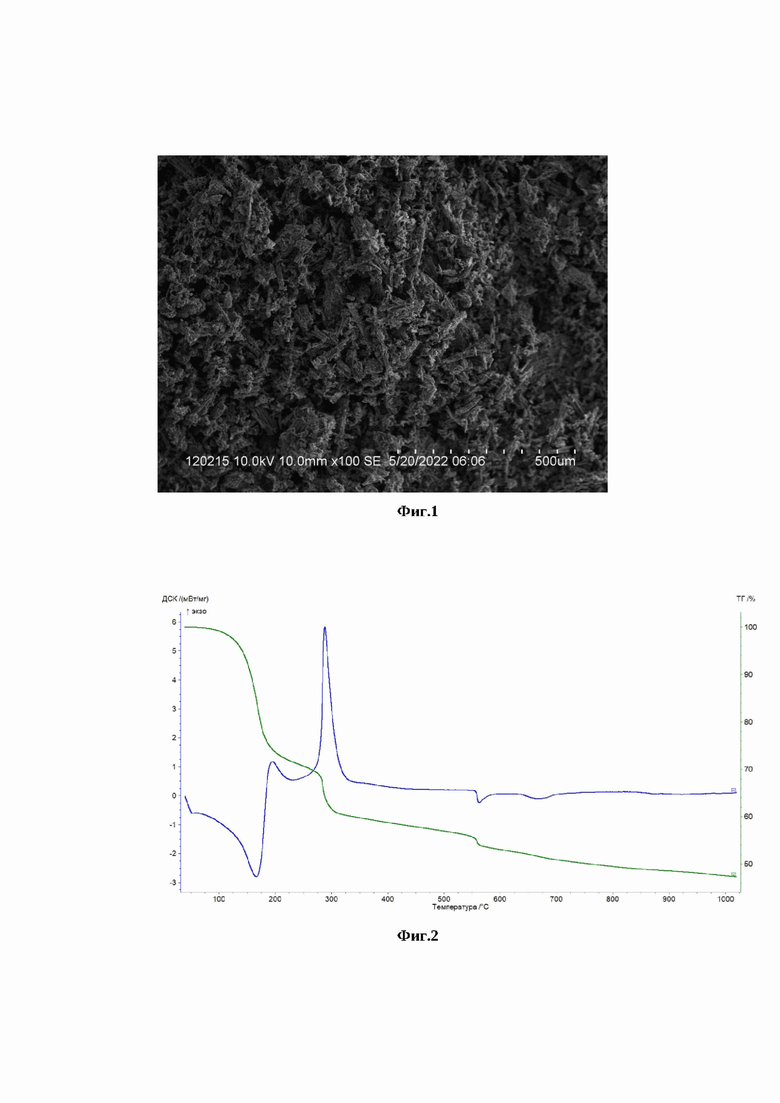

На фиг.1 изображена углеродная матрица, полученная выбранным режимом карбонизации по предлагаемому способу.

На фиг.2 показаны данные совмещенного термического анализа композиционного материала по примеру 1.

На фиг.3 показаны данные совмещенного термического анализа композиционного материала по примеру 2.

На фиг.4 показаны данные совмещенного термического анализа композиционного материала по примеру 3.

На фиг.5 показаны данные совмещенного термического анализа композиционного материала по примеру 4.

На фиг.6 показаны данные совмещенного термического анализа композиционного материала по примеру 5.

На фиг.7 показаны данные совмещенного термического анализа композиционного материала по примеру 6.

На фиг.8 показаны данные совмещенного термического анализа композиционного материала по примеру 7.

На фиг.9 показаны данные совмещенного термического анализа композиционного материала по примеру 8.

На фиг.10 показаны данные совмещенного термического анализа композиционного материала по примеру 9.

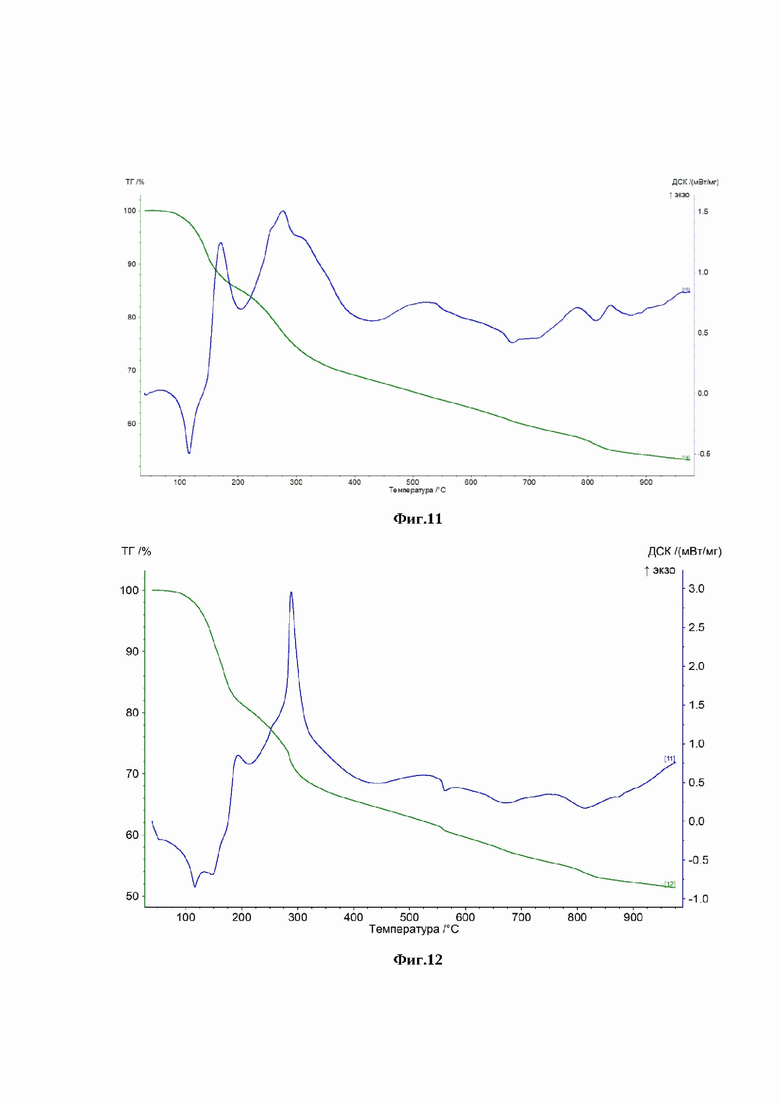

На фиг.11 показаны данные совмещенного термического анализа композиционного материала по примеру 10.

На фиг.12 показаны данные совмещенного термического анализа композиционного материала по примеру 11.

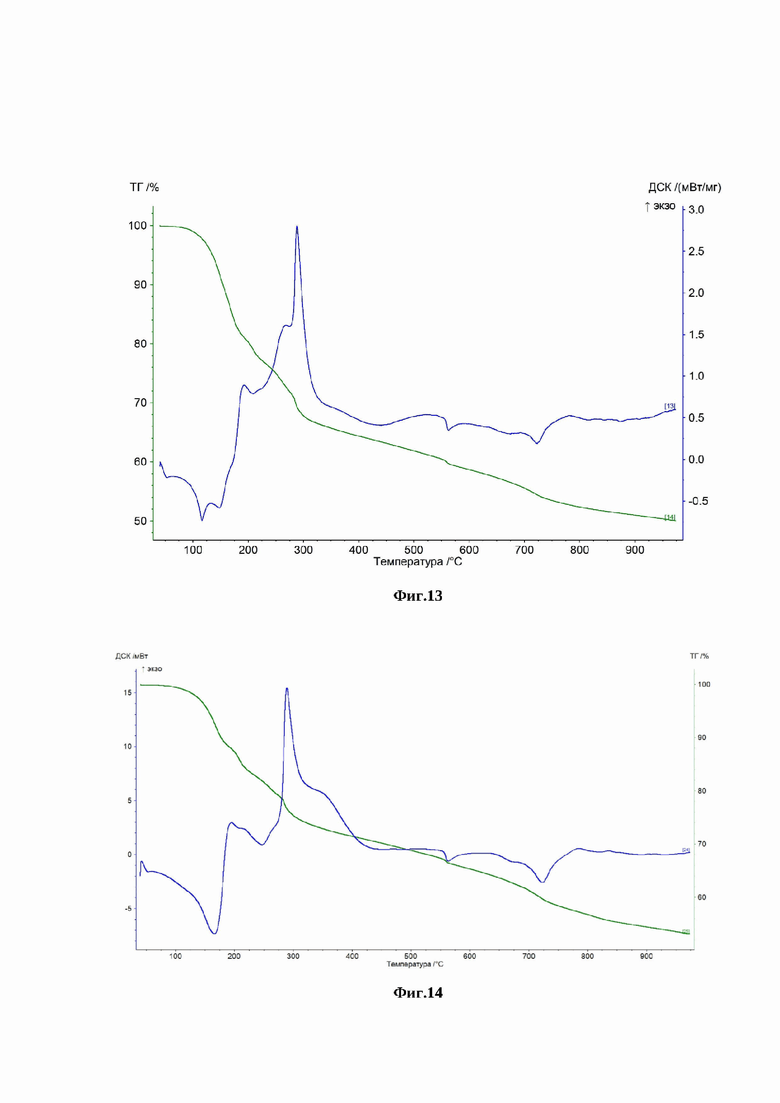

На фиг.13 показаны данные совмещенного термического анализа композиционного материала по примеру 12.

На фиг.14 показаны данные совмещенного термического анализа композиционного материала по примеру 13.

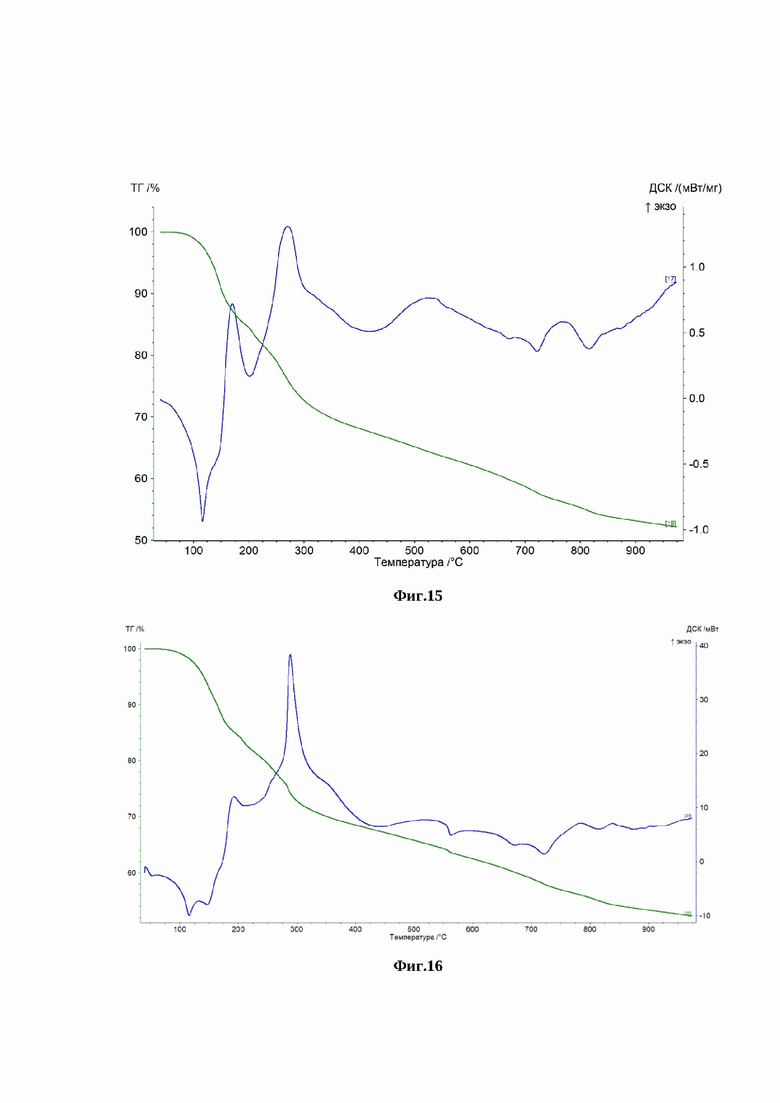

На фиг.15 показаны данные совмещенного термического анализа композиционного материала по примеру 14.

На фиг.16 показаны данные совмещенного термического анализа композиционного материала по примеру 15.

На фиг.17 показаны данные совмещенного термического анализа чистого перхлората аммония.

На фиг.18 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 1, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония : композиционная каталитическая система равном 98:2 соответственно.

На фиг.19 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 2, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония : композиционная каталитическая система равном 98:2 соответственно.

На фиг.20 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 3, на термолиз перхлората

аммония, при массовом соотношении перхлорат аммония : композиционная каталитическая система равном 99:1 соответственно.

На фиг.21 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 3, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония : композиционная каталитическая система равном 98:2 соответственно.

На фиг.22 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 3, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония : композиционная каталитическая система равном 97:3 соответственно.

На фиг.23 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 3, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония : композиционная каталитическая система равном 96:4 соответственно.

На фиг.24 показаны данные совмещенного термического анализа каталитического влияния композиционного материала, полученного по примеру 4, на термолиз перхлората аммония, при массовом соотношении перхлорат аммония : композиционная каталитическая система равном 98:2 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала | 2023 |

|

RU2808979C1 |

| Способ получения металл-оксид-углеродного композиционного материала из технической сажи после пиролиза отработанных автопокрышек | 2023 |

|

RU2808980C1 |

| Катализатор для термолиза перхлората аммония в виде металл-оксид-углеродного композиционного материала с использованием технической сажи после пиролиза отработанных автопокрышек | 2023 |

|

RU2798432C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬ-НИКЕЛЬ-ОКСИД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2776277C1 |

| СПОСОБ ОБРАБОТКИ СЕРОСОДЕРЖАЩЕГО ГАЗА И ИСПОЛЬЗУЕМЫЙ ДЛЯ ДАННЫХ ЦЕЛЕЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ | 2011 |

|

RU2556687C2 |

| Способ получения углеродного сорбента для очистки нафты от серосодержащих соединений | 2023 |

|

RU2812557C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1973 |

|

SU382261A1 |

| Способ получения катализатора для окислительного аммонолиза пропилена | 1975 |

|

SU517320A1 |

| Катализатор гидроочистки бензина каталитического крекинга | 2018 |

|

RU2691065C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

Изобретение относится к получению металл-оксид-углеродных композиционных материалов, использующихся в качестве катализаторов в реакциях органического синтеза. Для получения заявленного композитного материала осуществляют карбонизацию древесных остатков, путем их нагрева до температуры от 700 до 800°С в инертной среде. Выдерживают при этой температуре в течение 10-120 мин. Проводят охлаждение полученного карбонизата сначала в инертной среде, затем до комнатной температуры в атмосфере воздуха. Импрегнируют карбонизат раствором нитрата металла в азотной кислоте с получением суспензии. Активируют указанную суспензию путем нагрева в реакторе до температуры 500-550°С и выдерживают ее при этой температуре до получения композиционного материала. В качестве древесных остатков используют перемолотую опавшую хвою размером до 1 мм, а в качестве инертной среды при осуществлении способа используют неокислительную атмосферу или атмосферу инертного газа. После выдержки при конечной температуре нагрева в течение 10-120 мин производят охлаждение полученного карбонизата до температуры 550°С в неокислительной атмосфере или в атмосфере инертного газа. А при импрегнировании карбонизата в качестве растворов нитрата металла в азотной кислоте используют раствор нитрата меди (II), и/или нитрата никеля (II), и/или нитрата кобальта (II), и/или нитрата железа (III) в азотной кислоте. Предложенное изобретение позволяет упростить и ускорить получение металл-оксид-углеродного композиционного материала с сохранением высокого выхода продукта. 19 з.п. ф-лы, 24 ил., 15 пр.

1. Способ получения металл-оксид-углеродного композиционного материала, согласно которому осуществляют карбонизацию древесных остатков путем их нагрева до температуры от 700 до 800°С в инертной среде, выдерживают при конечной температуре нагрева в течение 10-120 мин., охлаждают полученный карбонизат в инертной среде; осуществляют последующее охлаждение карбонизата до комнатной температуры в атмосфере воздуха; импрегнируют карбонизат раствором нитрата металла/растворами нитратов металлов в азотной кислоте с получением суспензии; активируют указанную суспензию путем нагрева в реакторе до температуры 500-550°С и выдерживают ее при этой температуре до получения композиционного материала, отличающийся тем, что в качестве древесных остатков при карбонизации используют перемолотую опавшую хвою размером до 1 мм, в качестве инертной среды при осуществлении способа используют неокислительную атмосферу или атмосферу инертного газа; после выдержки при конечной температуре нагрева в течение 10-120 мин, производят охлаждение полученного карбонизата до температуры 550°С в неокислительной атмосфере или в атмосфере инертного газа; при импрегнировании карбонизата в качестве растворов нитрата металла в азотной кислоте используют раствор нитрата меди (2) и/или раствор нитрата никеля (2) и/или раствор нитрата кобальта (2) и/или раствор нитрата железа (3) в азотной кислоте.

2. Способ по п. 1, отличающийся тем, что карбонизацию перемолотой опавшей хвои ведут при скорости нагрева 5-10°С/мин.

3. Способ по п. 1, отличающийся тем, что импрегнирование карбонизата ведут раствором нитрата никеля (2) в 10%-ной азотной кислоте при массовом соотношении раствор нитрата никеля в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

4. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут раствором нитрата меди (2) в 10%-ной азотной кислоте при массовом соотношении раствор нитрата меди (2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

5. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут раствором нитрата кобальта (2) в 10%-ной азотной кислоте при массовом соотношении раствор нитрата кобальта (2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

6. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут раствором нитрата железа (3) в 10%-ной азотной кислоте при массовом соотношении раствор нитрата железа (3) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

7. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью раствора нитрата никеля (2) и нитрата меди(2) при массовом соотношении нитрат никеля (2) : нитрат меди (2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди (2) и нитрата никеля (2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

8. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью раствора нитрата кобальта (2) и нитрата меди (2) при массовом соотношении нитрат кобальта (2) : нитрат меди (2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди (2) и нитрата кобальта (2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

9. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью раствора нитрата никеля (2) и нитрата кобальта (2) при массовом соотношении растворов нитрата никеля (2) : нитрата кобальта (2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта (2) и нитрата никеля (2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

10. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью раствора нитрата никеля(2) и нитрата железа(3) при массовом соотношении нитрат никеля (2) : нитрат железа (3) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата никеля (2) и нитрата железа (3) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

11. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью растворов нитрата железа (3) и нитрата меди (2) при массовом соотношении нитрат железа (3) : нитрат меди (2) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди(2) и нитрата железа(3) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

12. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью растворов нитрата кобальта(2) и нитрата железа(3) при массовом соотношении нитрат кобальта(2) : нитрат железа(3) равном 1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата железа(3) и нитрата кобальта(2) в азотной кислоте : карбонизат 1:1,2-7,9 соответственно.

13. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата кобальта(2) и нитрата меди(2) при массовом соотношении нитрат никеля(2) : нитрат кобальта(2) : нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта(2), нитрата меди(2) и нитрата никеля(2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

14. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата железа(3) и нитрата меди(2) при массовом соотношении нитрат никеля(2) : нитрат железа(3) : нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата железа(3), нитрата меди(2) и нитрата никеля(2) в азотной кислоте : масса карбонизата 1:1,2-7,9 соответственно.

15. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата кобальта(2) и нитрата железа(3) при массовом соотношении нитрат никеля(2) : нитрат кобальта(2) : нитрат железа(3) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта(2), нитрата железа(3) и нитрата никеля(2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

16. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью растворов нитрата железа(3), нитрата кобальта(2) и нитрата меди(2) при массовом соотношении нитрат железа(3) : нитрат кобальта(2) : нитрат меди(2) равном 1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата кобальта(2), нитрата меди(2) и нитрата железа(3) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

17. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью растворов нитрата никеля(2), нитрата кобальта(2), нитрата железа(3) и нитрата меди(2) при массовом соотношении нитрат никеля(2) : нитрат кобальта(2) : нитрат железа(3) : нитрат меди(2) равном 1:1:1:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата железа(3), нитрата меди(2), нитрата кобальта(2) и нитрата никеля(2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

18. Способ по п.1, отличающийся тем, что импрегнирование карбонизата ведут смесью растворов нитрата никеля(2) и нитрата меди(2) при массовом соотношении нитрат никеля(2) : нитрат меди(2) равном 2:1, в 10%-ной азотной кислоте при массовом соотношении растворов нитрата меди(2) и нитрата никеля(2) в азотной кислоте : карбонизат равном 1:1,2-7,9 соответственно.

19. Способ по п.1, отличающийся тем, что полученную суспензию перед активацией выдерживают при комнатной температуре в течение 20-180 мин.

20. Способ по п. 1, отличающийся тем, что суспензию выдерживают в реакторе при температуре 500-550°С до получения композиционного материала в течение 40-150 мин.

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬ-НИКЕЛЬ-ОКСИД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2776277C1 |

| CN 107651685 A, 31.12.2019 | |||

| CN 107555430 A, 29.05.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2010 |

|

RU2490207C2 |

Авторы

Даты

2023-12-05—Публикация

2023-03-28—Подача