Изобретение относится к получению наноструктурированных пористых углеродных материалов из лигноцеллюлозного сырья – биомассы, например, отходов растениеводства и лесохозяйства, обладающих высокой удельной поверхностью, объемом пор и различными типами пористой структуры. Изобретение может найти применение в качестве адсорбентов энергетических (природного газа, водорода и пр.) и токсичных газов, электродных материалов суперконденсаторов, носителей катализаторов, а также в других областях науки и техники.

Уровень техники.

Известны способы получения пористых углеродных материалов путем пиролиза твердых органических материалов, в том числе различных типов углей, нефтяных остатков, отходов биомассы, с их последующей парогазовой активацией диоксидом углерода и/или водяным паром, и/или кислородом воздуха (В.Б. Фенелонов. Пористый углерод / Новосибирск, 1995, 513 стр.). В процессе активации происходит удаление связанной воды, летучих углеводородов, а также взаимодействие углеродсодержащей фазы с газами-окислителями и ее частичной газификацией, с образованием водорода и оксидов углерода, сопровождающейся формированием пористой структуры. Основным недостатком известных способов является невозможность получения активированного угля с удельной поверхностью более 1500 м2/г (расчет по изотермам адсорбции азота при 77 К методом БЭТ), большим объемом пор и возможностью контроля развития пористой структуры с целью получения материалов с высокой долей мезопор при сохранении высокого выхода (более 30 % по массе).

Известен способ получения пористых углеродных материалов с высокой удельной поверхностью из различного углеродсодержащего сырья с применением в качестве активирующих агентов соединений щелочных металлов (гидроксиды, карбонаты натрия и калия) (Патент РФ 2311227 С1, В01J 20/20, приоритет от 09.02.2006). Способ включает в себя карбонизацию лигноцеллюлозного материала при 400 – 800 °С в кипящем слое катализатора либо инертного носителя с последующей щелочной активацией карбонизированного сырья в присутствии карбонатов и/или гидроксидов натрия или калия при 600 – 1000 °С и отмывкой. Для активации карбонаты и/или гидроксиды вводят при их мольном отношении к углероду равном 0,7 – 4,0, активацию осуществляют в течение 0,25 – 4,0 часов. Получаемые углеродные материалы обладают удельной поверхностью по БЭТ 2500 – 4000 м2/г, объемом пор 2 – 3 см3/г и высокой долей микропор. Недостатками данного подхода являются необходимость предварительной стадии карбонизации сырья, невозможность повторного применения активирующих агентов, а также невозможность получения углеродных материалов с высокой долей мезопор. Кроме того, АУ с высокоразвитой пористой структурой и вышеуказанными текстурными характеристиками, получаемые путем щелочной активации из различного сырья, так же как и материалы на основе графена, обладают чрезвычайно низкой насыпной плотностью, которая обычно составляет ~0,05 – 0,1 г/см3 (Zheng, C, Zhou X., Cao H., Wang G., Liu Z. Synthesis of porous graphene/activated carbon composite with high packing density and large specific surface area for supercapacitor electrode material // Journal of Power Sources. 2014. V. 258. 2014. P. 290 – 296).

При использовании активирующих агентов для получения пористых углеродных материалов типа активированные угли следует выделить ортофосфорную кислоту: в этом случае лигноцеллюлозное сырье не требует предварительной карбонизации, активация происходит при наиболее мягких условиях (Т = 300 – 700 °С), выход таких материалов, как правило, превышает 30 масс. % (Alcañiz-Monge J., Román-Martínez M.C., Lillo-Ródenas M.Á. Chemical activation of lignocellulosic precursors and residues: what else to consider? // Molecules. 2022. V. 27. P. 1630:1-26). Механизм развития пористой структуры в процессе активации лигноцеллюлозного сырья основан на действии ортофосфорной кислоты, продуктов ее конденсации (полифосфорных кислот) и дегидратации (оксида фосфора Р4О10) следующим образом. При пропитке сырья, Н3РО4 и ее производные проникают в лигноцеллюлозную макромолекулярную структуру прекурсора, способствуя ее набуханию и гидролизу компонентов лигноцеллюлозных полимеров. Таким образом, они способствуют деструкции биополимеров при термообработке, являясь сильными водоотнимающими агентами и ускоряя реакции конденсации и ароматизации. В условиях процесса активации ортофосфорная кислота претерпевает следующие превращения (Li Y., Zhang X., Yang R., Li G., Hu C. The role of H3PO4 in the preparation of activated carbon from NaOH-treated rice husk residue // RSC Advances. 2015. V. 5. P. 32626–32636):

1. 100 – 400 °C: реакции дегидратации с поликонденсацией и образованием полифосфорных кислот:

2. 400 – 700 °C: Hn+2PnO3n+1 может дегидратироваться и превращаться в P4O10, две полиморфных кристаллических модификации которого плавятся при температуре от 500 до 600 °C.; P4O10 может выступать в качестве окислителя по отношению к углеродсодержащей фазе, способствуя развитию новых пор, расширению существующих, с образованием CO2:

3. 700 – 800 °C, P4O10 и/или P4O6 могут взаимодействовать с фрагментами CHx субстрата с образованием PH3 по реакции (6):

далее, при температурах более 750 °C может образовываться элементарный фосфор по реакциям (7) – (9):

Образующиеся CO2 и вода при данных температурах также могут взаимодействовать с углеродсодержащей фазой, развивая пористую структуру.

Как можно видеть из данной схемы реакций, при температурах менее 700 °С основным продуктом превращения ортофосфорной кислоты является ее ангидрид, который при отмывке получаемого углеродного материала превращается в водный раствор смеси фосфорных кислот, включая ортофосфорную. Данный раствор можно направлять на повторное использование, таким образом, осуществляя рекуперацию используемого активирующего агента (Патент США 3835064, С01В 031/08, приоритет от 23.09.1974).

Известен способ получения активированных углеродных материалов путем двухстадийной активации лигноцеллюлозного материала, включая отходы деревопереработки (кору, опилки, щепу и т.п.) и растениеводства (скорлупа орехов, фруктовые косточки и т.п.) (Патент США 5416056, С01В 031/12; B01J 020/20, приоритет 16.05.1995). Первой стадией является активация лигноцеллюлозного предшественника фосфорной кислотой при температуре 150 – 590 °С (предпочтительная температура – 430 – 530 °С). Углеродсодержащий предшественник смешивают с раствором Н3PO4 с соотношением кислота/углерод от 0,5 : 1 до 3 : 1 (предпочтительное соотношение от 1 : 1 до 2 : 1). После удаления растворителя выпариванием смесь карбонизируют при соответствующих температурах в течение 0,5 – 1,5 ч с последующей отмывкой карбонизированного материала для удаления фосфорной кислоты. Второй стадией процесса является активация полученного карбонизированного материала соединением металла (гидроксидом калия) при температуре 650 – 980 °С (оптимальная температура – 760 – 930 °С). Углеродный материал обрабатывают раствором КОН с соотношением от 0,5 : 1 до 4 : 1. Перед активацией растворитель удаляют медленным повышением температуры. Активацию проводят в течение 4 часов в инертной атмосфере с последующей отмывкой горячей водой (80 °С) до рН 7,5 и сушкой при 110 °С. В результате получают углеродные материалы с удельной поверхностью не более 2500 м2/г, объемом пор – менее 1,4 см3/г, объем микропор - менее 1,0 см3/г и долей микропор - менее 80 % (dпор < 2 нм). Недостатком известного способа является сложная процедура получения, включающая в себя, фактически, две стадии активации с использованием разных активирующих агентов, образование большого количества жидких кислотных и щелочных отходов. Кроме того, данный способ не позволяет получать активированные угли с удельной поверхностью более 2500 м2/г, объемом пор более 1 см3/г и высокой долей мезопор.

Наиболее близким к предлагаемому техническому решению является способ получения активированных углей из лигноцеллюлозного сырья, предпочтительно древесных опилок, путем активации Н3РО4 с последующей обработкой в токе водяного пара и прокалкой в инертной среде (Заявка на европейский патент EP 2031612 A1, H01G 9/058, C01B 31/04; приоритет 14.06.2006). Стадии приготовления включают в себя смешивание измельченного сырья (предпочтительно – древесных опилок) с раствором ортофосфорной кислоты при 130 – 170 °С до получения однородной массы (соотношение Н3РО4 к сырью 0,6 – 1,3 : 1 по массе), её гранулированием с получением пеллет в экструдере, термообработку пеллетизированного сырья при 100 – 230 °С (предпочтительно при 110 – 220 °С) на воздухе в течение 3 – 48 ч, (предпочтительно 6 – 36 ч), активацию при 400 – 600 °С (предпочтительно при 450 – 550 °С) в течение 15 – 120 мин. Полученная активационная масса далее подвергается отмывке горячей водой в соотношении вода : смесь 2 – 5 : 1 по массе, отмывку проводят 3 – 10 раз. После отмывки проводят активацию полученного полупродукта водяным паром при 500 – 900 °С в течение 30 – 240 мин. Далее полученный полупродукт промывают водным раствором щелочи (NaOH, KOH) при температуре от комнатной до 200 °С с использованием автоклава. После отмывки в щелочи полупродукт отмывают избытком дистиллированной воды, после которой проводят отмывку полупродукта раствором минеральной кислоты (например, HCl, HNO3, H2SO4) и снова избытком воды для удаления примесей кислоты. После этого полученный полупродукт подвергают термообработке в токе инертного газа при высокой температуре (при Т ≥ 800 °С, предпочтительно при 900 – 1100 °С) в течение 1 ч или более. Далее, при необходимости, полученный активированный уголь размалывают с использованием струйной мельницы с выделением фракции с необходимым размером частиц.

Недостатком способа получения активированных углей, описанного в прототипе, является чрезмерно сложная процедура получения, включающая пять стадий термообработки, две из которых высокотемпературные и представляют собой стадии активации, и одна – гидротермальная, а также использование значительного количества кислот и щелочей с образованием соответствующих количеств жидких кислых и щелочных сточных вод. Кроме того, данный способ без дополнительной активации водяным паром не позволяет получать активированные угли с высокоразвитой пористой структурой для достижения удельной поверхности более 1900 м2/г (по БЭТ). Также данный подход не позволяет существенным образом контролировать пористость получаемых углеродных материалов: их средний размер пор варьируется в диапазоне 1,7 – 2,1 нм, что указывает на их микро-мезопористую структуру с узкими мезопорами.

Раскрытие сущности изобретения.

Проблема, на решение которой направлено изобретение, заключается в разработке экологически безопасного способа синтеза наноструктурированного пористого углеродного материала типа активированный уголь, обладающего улучшенными текстурными характеристиками (удельная поверхность, объем пор), высокой насыпной плотностью и возможностью гибкого контроля его пористой структуры с получением преимущественно микропористых, микро-мезопористых, либо мезопористых материалов для широкого спектра применений.

Экологическая чистота заявленного способа обеспечивается, в т.ч. за счет применения в качестве сырья растительной биомассы, включая отходы лесоводства и деревообработки (скорлупа орехов, древесные опилки, и т.д.) растениеводства (шелуха и солома злаков) и других типов аналогичного сырья.

Поставленная задача решается тем, что в способ получения наноструктурированного углеродного материала с высокой удельной поверхностью и контролируемым типом пористой структуры, включает смешивание лигноцеллюлозного материала с водным раствором ортофосфорной кислоты, сушку смеси проводят при 70 – 300 °С, активацию – при 400 – 800 °С со скоростью нагрева от 1 до 10°С/мин, с последующей отмывкой от побочных продуктов активации, соотношение Н3РО4 к сырью составляет 0,1 : 1 – 8 : 1 по массе, время сушки 3 – 36 ч, а отмывку продукта после активации проводят дистиллированной водой до полного отсутствия фосфат-ионов в промывных водах и нейтральной среды. При этом, первую часть промывочного раствора, представляющего собой концентрат, содержащий основную часть смеси фосфорных кислот, отбирают и направляют на повторное использование для активации с добавлением необходимого количества свежей Н3РО4. При необходимости, после отмывки от фосфорных кислот проводится дополнительная отмывка 3N раствором соляной кислоты для более полного удаления минеральных примесей с последующей отмывкой дистиллированной водой до нейтральной среды. Стадию активации осуществляют в течение времени от минимально возможного (без выдерживания при температуре активации) до 4 часов, а скорость нагрева до целевой температуры составляет 1 – 20 град./мин. Исходную биомассу при необходимости размалывают до размеров частиц 0,1 – 5 мм. После отмывки образуется наноструктурированный углеродный материал, обладающий высокой удельной поверхностью (1200 – 2880 м2/г по БЭТ, 1010 – 2162 м2/г по QSDFT), объемом пор (1,03 – 2,78 см3/г), средним размером пор 1,9 – 7,0 нм и долей мезопор, которая может варьироваться в интервале 33 – 83 об. %. Выход получаемых материалов при этом составляет 20 – 50 масс. %. Получаемые материалы содержат остаточный фосфор в виде Р-содержащих функциональных групп: фосфатной, фосфиновой и других, его содержание варьируется в диапазоне 0,5 – 5 масс. %. Следует отметить также тот факт, что получаемые данным способом материалы, помимо развитой пористой структуры обладают достаточно высокой насыпной плотностью, которая может варьироваться в интервале 0,16 – 0,45 г/см3, особенно при использовании растительной биомассы повышенной плотности (скорлупа орехов, косточки плодов).

Технический результат заявляемого способа заключается в более простом и быстром, а также экологически чистом способе синтеза наноструктурированных углеродных материалов, которые имеют различный тип пористой структуры (преимущественно микропористых, микро-мезо-, либо мезопористых), более высокие значения удельной поверхности по БЭТ и суммарного объема пор.

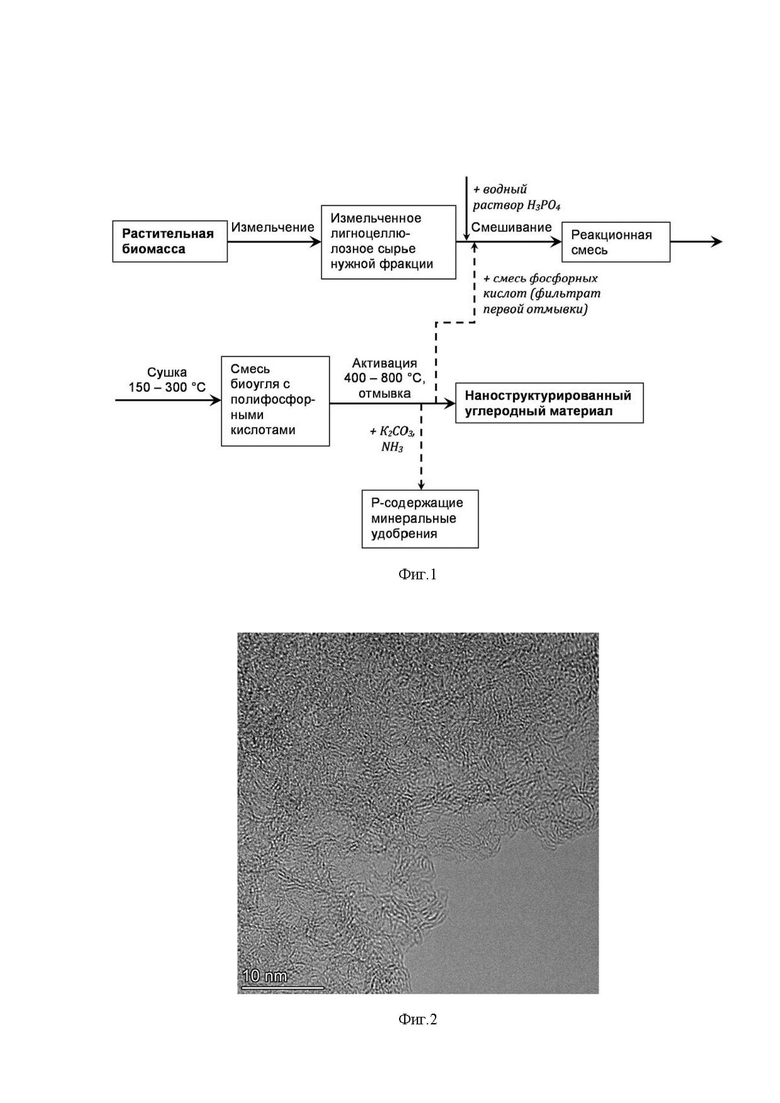

На фиг.1 представлена принципиальная схема процесса получения наноструктурированного пористого углеродного материала типа активированных углей из растительной биомассы, включающая в себя частичный рецикл фосфорных кислот и утилизацию той их части, выделение которой нецелесообразно, с получением минеральных удобрений.

На фиг.2 представлен снимок высокого разрешения наноструктурированного углерода, поясняющая структуру получаемых углеродных материалов.

Снимок просвечивающей электронной микроскопии высокого разрешения образца активированного угля, полученного из скорлупы кедрового ореха с удельной поверхностью по БЭТ 2409 м2/г, удельной поверхностью по QSDFT 1774 м2/г, объемом пор 1,74 см3/г, средним размером пор 2,9 нм.

Подобными текстурными характеристиками могут обладать только графитоподобные монослойные частицы (графены) нанометровых размеров с клеткоподобной структурой отдельных ячеек, состоящие из двух-трех графенов, что подтверждается фотографией (Фиг.2) высокого разрешения (увеличение 570000×). Снимок электронной микроскопии высокого разрешения был получен с использованием электронного микроскопа JEM-2010 (JEOL Ltd., Токио, Япония), работающего при ускоряющем напряжении 200 кВ и разрешении 0,14 нм.

Пористую структуру полученных наноструктурированных пористых углеродных материалов, исследовали методом низкотемпературной адсорбции азота при 77 К. Изотермы адсорбции азота строили с помощью анализатора текстурных характеристик Autosorb 6B (Quantachrome Instruments). Перед измерениями все образцы были дегазированы под вакуумом для удаления влаги и других адсорбированных примесей и предварительно обрабатывались при температуре 150 °C в течение 4 часов. Удельную поверхность методом БЭТ (SБЭТ) рассчитывали в соответствии с рекомендациями IUPAC. Удельную поверхность (SDFT) и распределение пор по размерам также определяли с помощью метода функционала плотности (Density Functional Theory) в приближении с использованием в качестве приближения модели щелевидных пор для моделирования адсорбции азота при 77 К в порах углеродного материала.

Осуществление изобретения.

Заявляемый способ является более простым, позволяющим получать наноструктурированные пористые углеродные материалы с существенно более развитой пористой структурой, тип которой можно контролировать за счет варьирования параметров активации, возможностью рекуперации значительной части активирующего агента и высоким выходом, с применением в качестве сырья различных растительных отходов. При этом, более разбавленную часть ортофосфорной кислоты, которую нецелесообразно рекуперировать, возможно направлять на получение минеральных удобрений, что сводит образование отходов при синтезе таких материалов к минимально возможному.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

13 г скорлупы кедрового ореха (содержание лигнина – 53 вес.%, целлюлозы – 32%, зольность – 0,7 %) с фракцией частиц < 0,5 мм смешивают с 30,6 г 85 % ортофосфорной кислоты, что соответствует массовому соотношению Н3РО4 к сырью 2 : 1, до образования однородной массы и сушат при 200 °С в течение 24 ч. После окончания сушки смесь помещают в статический реактор, проводят активацию в инертной среде при 500 °С в течение 1 ч. Скорость нагрева до целевой температуры составляет 10 °С/мин. После активации смесь охлаждают и подвергают отмывке горячей (80 °С) водой до нейтральной среды, затем 3N раствором HCl, затем снова горячей водой до нейтральной среды. Полученный продукт cушат в сушильном шкафу при температуре 100 – 120 °С до постоянного веса. Выход полученного наноструктурированного углеродного материала составляет 37 масс. %. Удельная поверхность, оцененная по методу БЭТ (SБЭТ) составляет 2409 м2/г, удельная поверхность по методу QSDFT (SDFT) составляет 1774 м2/г, суммарный объем пор – 1,74 см3/г, средний размер пор – 2,9 нм, доля мезопор 55 об. %, насыпная плотность (Δ) – 0,24 г/см3, содержание фосфора, согласно методу рентгенофлюоресцентной спектроскопии, составляет 3,4 масс. %.

Пример 2.

Отличается от примера 1 тем, что активацию проводят при 800 °С. Выход полученного наноструктурированного углеродного материала составляет 21 масс. %, SБЭТ = 2045 м2/г, SDFT = 1647 м2/г, суммарный объем пор – 1,20 см3/г, средний размер пор – 2,2 нм, доля мезопор 39 об. %, Δ = 0,30 г/см3, содержание фосфора – 1,6 масс. %.

Пример 3.

Отличается от примера 2 тем, что активацию проводят при скорости нагрева 20 °С/мин. Выход полученного наноструктурированного углеродного материала составляет 24 масс. %. SБЭТ = 2066 м2/г, SDFT = 1680 м2/г суммарный объем пор – 1,22 см3/г, средний размер пор – 2,5 нм, доля мезопор 40 об. %, Δ = 0,30 г/см3, содержание фосфора – 1,7 масс. %.

Пример 4.

Отличается от примера 2 тем, что активацию проводят при скорости нагрева 1 °С/мин. Выход полученного наноструктурированного углеродного материала составляет 20 масс. %. SБЭТ = 2011 м2/г, SDFT = 1620 м2/г, суммарный объем пор – 1,18 см3/г, средний размер пор – 2,4 нм, Δ = 0,30 г/см3, доля мезопор 38 об. %, содержание фосфора – 1,8 масс. %.

Пример 5.

Отличается от примера 1 тем, что активацию проводят в течение 4 ч. Выход полученного наноструктурированного углеродного материала составляет 34 масс. %. SБЭТ = 2220 м2/г, SDFT = 1690 м2/г, суммарный объем пор – 1,66 см3/г, средний размер пор – 3,1 нм, Δ = 0,23 г/см3, доля мезопор 59 об. %, содержание фосфора – 3,4 масс. %.

Пример 6.

Отличается от примера 1 тем, что температура сушки составляет 70 °С, ее проводят в течение 12 ч, температура активации составляет 600 °С, время активации – 0,5 ч. Выход полученного наноструктурированного углеродного материала составляет 50 масс. %. SБЭТ = 1300 м2/г, SDFT = 1170 м2/г, суммарный объем пор – 1,16 см3/г, доля мезопор 60 об. %, средний размер пор – 3,6 нм, Δ = 0,37 г/см3, содержание фосфора – 4,9 масс. %.

Пример 7.

Отличается от примера 1 тем, что температура сушки составляет 300 °С. Выход полученного наноструктурированного углеродного материала составляет 31 масс. %. SБЭТ = 2880 м2/г, SDFT = 2162 м2/г, суммарный объем пор – 2,12 см3/г, доля мезопор 62 об. %, средний размер пор – 3,3 нм, Δ = 0,22 г/см3, содержание фосфора – 3,1 масс. %.

Пример 8.

Отличается от примера 1 тем, что соотношение ортофосфорной кислоты к сырью составляет 4 : 1 по массе. Выход полученного наноструктурированного углеродного материала составляет 39 масс. %. SБЭТ = 2005 м2/г, SDFT = 1543 м2/г, суммарный объем пор – 2,35 см3/г, доля мезопор 76 об. %, средний размер пор – 4,7 нм, Δ = 0,17 г/см3, содержание фосфора – 3,6 масс. %.

Пример 9.

Отличается от примера 1 тем, что соотношение ортофосфорной кислоты к сырью составляет 8 : 1 по массе. Выход полученного наноструктурированного углеродного материала составляет 42 масс. %. SБЭТ = 1960 м2/г, SDFT = 1520 м2/г, суммарный объем пор – 2,78 см3/г, доля мезопор 83 об. %, средний размер пор – 7,0 нм, Δ = 0,16 г/см3, содержание фосфора – 5,0 масс. %.

Пример 10.

Отличается от примера 1 тем, что соотношение ортофосфорной кислоты к сырью составляет 0,1 : 1 по массе. Выход полученного наноструктурированного углеродного материала составляет 46 масс. %. SБЭТ = 1200 м2/г, SDFT = 1010 м2/г, суммарный объем пор – 1,03 см3/г, доля мезопор 33 об. %, средний размер пор – 1,9 нм, Δ = 0,45 г/см3, содержание фосфора – 0,5 масс. %.

Пример 11.

Отличается от примера 1 тем, что активацию проводят без выдерживания при температуре активации, по ее достижении нагрев сразу же выключают. Выход полученного наноструктурированного углеродного материала составляет 40 масс. %. SБЭТ = 2060 м2/г, SDFT = 1513 м2/г, суммарный объем пор – 1,49 см3/г, доля мезопор 51 об. %, средний размер пор – 2,7 нм, Δ = 0,25 г/см3, содержание фосфора – 3,5 масс. %.

Пример 12.

Отличается от примера 1 тем, что температура активации составляет 400 °С. Выход полученного наноструктурированного углеродного материала составляет 40 масс. %. SБЭТ = 1670 м2/г, SDFT = 1647 м2/г, суммарный объем пор – 1,06 см3/г, доля мезопор 38 об. %, средний размер пор – 2,3 нм, Δ = 0,35 г/см3, содержание фосфора – 2,5 масс. %.

Пример 13.

Отличается от примера 7 тем, что сушку проводят в течение 3 ч. Выход полученного наноструктурированного углеродного материала составляет 35 масс. %. SБЭТ = 2070 м2/г, SDFT = 1522 м2/г, суммарный объем пор – 1,60 см3/г, доля мезопор 48 об. %, средний размер пор – 2,6 нм, Δ = 0,35 г/см3, содержание фосфора – 3,5 масс. %.

Пример 14.

Отличается от примера 7 тем, что сушку проводят в течение 36 ч. Выход полученного наноструктурированного углеродного материала составляет 22 масс. %. SБЭТ = 2660 м2/г, SDFT = 2040 м2/г, суммарный объем пор – 2,03 см3/г, доля мезопор 66 об. %, средний размер пор – 3,6 нм, Δ = 0,23 г/см3, содержание фосфора – 2,9 масс. %.

Пример 15.

Отличается от примера 1 тем, что активацию проводят с использованием фракции сырья 0,5 – 5 мм скорлупы кедрового ореха. Выход полученного наноструктурированного углеродного материала составляет 40 масс. %. SБЭТ = 2080 м2/г, SDFT = 1517 м2/г, суммарный объем пор – 1,38 см3/г, доля мезопор 49 об. %, средний размер пор – 2,6 нм, Δ = 0,32 г/см3, содержание фосфора – 3,3 масс. %.

Пример 16.

Отличается от примера 1 тем, что активацию проводят с использованием в качестве исходного сырья измельченной древесины (сосновых опилок). Содержание лигнина в сырье составляет 29 вес.%, целлюлозы – 42 %, зольность – 0,5 %. Выход полученного наноструктурированного углеродного материала составляет 35 масс. %. SБЭТ = 2085 м2/г, SDFT = 1547 м2/г, суммарный объем пор – 1,61 см3/г, доля мезопор 50 об. %, средний размер пор – 3,1 нм, Δ = 0,18 г/см3, содержание фосфора – 2,3 масс. %.

Пример 17.

Отличается от примера 1 тем, что активацию проводят с использованием в качестве сырья измельченной скорлупы грецкого ореха (содержание лигнина – 48 %, содержание целлюлозы – 30 %, зольность – 1,3 %). Выход полученного наноструктурированного углеродного материала составляет 30 масс. %. SБЭТ = 2530 м2/г, SDFT = 1876 м2/г, суммарный объем пор – 2,00 см3/г, доля мезопор 58 об. %, средний размер пор – 3,2 нм, Δ = 0,30 г/см3, содержание фосфора – 2,0 масс. %.

Пример 18.

Отличается от примера 1 тем, что активацию проводят с использованием в качестве сырья измельченной скорлупы кокосового ореха (содержание лигнина – 46 %, содержание целлюлозы – 14 %, зольность – 0,6 %). Выход полученного наноструктурированного углеродного материала составляет 34 масс. %. SБЭТ = 2390 м2/г, SDFT = 1800 м2/г, суммарный объем пор – 1,78 см3/г, доля мезопор 53 об. %, средний размер пор – 3,0 нм, Δ = 0,26 г/см3, содержание фосфора – 2,9 масс. %.

Пример 19.

Отличается от примера 1 тем, что активацию проводят с использованием в качестве сырья измельченной скорлупы косточек абрикоса (содержание лигнина – 34 %, содержание целлюлозы – 31 %, зольность – 1,2 %). Выход полученного наноструктурированного углеродного материала составляет 35 масс. %. SБЭТ = 2520 м2/г, SDFT = 1842 м2/г, суммарный объем пор – 1,89 см3/г, доля мезопор 50 об. %, средний размер пор – 2,8 нм, Δ = 0,22 г/см3, содержание фосфора – 0,6 масс. %.

Пример 20.

Отличается от примера 1 тем, что активацию проводят с использованием в качестве сырья шелухи злаков - на примере шелухи овса (содержание лигнина – 17 %, содержание целлюлозы – 49 %, зольность – 4,2 %). Выход полученного наноструктурированного углеродного материала составляет 39 масс. %. SБЭТ = 1780 м2/г, SDFT = 1364 м2/г, суммарный объем пор – 1,63 см3/г, доля мезопор 66 об. %, средний размер пор – 3,7 нм, Δ = 0,22 г/см3, содержание фосфора – 4,6 масс. %.

Пример 21.

Отличается от примера 1 тем, что активацию проводят с использованием в качестве сырья травянистой биомассы – на примере мискантуса (содержание лигнина – 23 %, содержание целлюлозы – 52 %, зольность – 5,0 %). Выход полученного наноструктурированного углеродного материала составляет 37 масс. %. SБЭТ = 1670 м2/г, SDFT = 1287 м2/г, суммарный объем пор – 1,55 см3/г, доля мезопор 68 об. %, средний размер пор – 3,7 нм, Δ = 0,19 г/см3, содержание фосфора – 3,9 масс. %.

Как видно из приведенных примеров, предлагаемый способ позволяет получать из растительной биомассы различного типа путем активации с использованием ортофосфорной кислоты наноструктурированный углеродный материал с высоким выходом, обладающий высокой удельной поверхностью, объемом пор, насыпной плотностью и различными типами пористой структуры.

Материал, полученный по предлагаемому способу, может найти широкое применение в качестве адсорбента, материала электродов суперконденсаторов и других аналогичных источников тока, а также носителя для различных типов катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наноструктурированный пористый углеродный материал | 2023 |

|

RU2826388C1 |

| Суперконденсатор на основе наноструктурированного углеродного материала | 2023 |

|

RU2820678C1 |

| Способ получения суперконденсатора на основе наноструктурированного углеродного материала | 2023 |

|

RU2822272C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА С КЛЕТКОПОДОБНОЙ СТРУКТУРОЙ | 2023 |

|

RU2818442C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2015 |

|

RU2582132C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2012 |

|

RU2518579C1 |

Изобретение относится к получению наноструктурированных пористых углеродных материалов из лигноцеллюлозного сырья. Предложен способ получения наноструктурированного пористого углеродного материала, включающий смешивание лигноцеллюлозного сырья с ортофосфорной кислотой, сушку, активацию и отмывку, при этом для активации кислоту берут в соотношении к сырью 0,1:1-8:1 по массе соответственно, активацию проводят в бескислородной среде при температуре 400-800°С продолжительностью от 0 до 4 ч, с отмывкой продукта дистиллированной водой, при этом выход полученного наноструктурированного пористого углеродного материала составляет 20-50 масс. %, полученный материал имеет микропористую или микро-мезопористую или мезопористую структуру со следующими характеристиками: удельной поверхность по БЭТ 1200-2880 м2/г, удельной поверхность согласно модели QSDFT 1010-2162 м2/г, суммарным объемом пор – 1,03-2,78 см3/г, средним размером пор 1,9-7,0 нм, объемной долей мезопор 33-83 %, насыпной плотностью 0,16-0,45 г/см3, и содержанием фосфора 0,5-5,0 % по массе. Технический результат – упрощённый и экологичный способ синтеза наноструктурированных углеродных материалов, которые имеют более высокие значения удельной поверхности по БЭТ и суммарного объема пор. 5 з.п. ф-лы, 2 ил., 21 пр.

1. Способ получения наноструктурированного пористого углеродного материала, включающий смешивание лигноцеллюлозного сырья с ортофосфорной кислотой, сушку, активацию и отмывку, отличающийся тем, что для активации кислоту берут в соотношении к сырью 0,1:1-8:1 по массе соответственно, активацию проводят в бескислородной среде при температуре 400-800°C продолжительностью от 0 до 4 ч, с отмывкой продукта дистиллированной водой, при этом выход полученного наноструктурированного пористого углеродного материала составляет 20-50 масс. %, полученный материал имеет микропористую или микро-мезопористую или мезопористую структуру со следующими характеристиками: удельной поверхность по БЭТ 1200-2880 м2/г, удельной поверхность согласно модели QSDFT 1010-2162 м2/г, суммарным объемом пор – 1,03-2,78 см3/г, средним размером пор 1,9-7,0 нм, объемной долей мезопор 33-83 %, насыпной плотностью 0,16-0,45 г/см3, и содержанием фосфора 0,5-5,0 % по массе.

2. Способ по п.1, отличающийся тем, что сушку смеси сырья с раствором ортофосфорной кислоты проводят при температуре 70-300°C.

3. Способ по п.1, отличающийся тем, что сушку смеси сырья с раствором ортофосфорной кислоты проводят в течение 3-36 ч.

4. Способ по п.1, отличающийся тем, что скорость нагрева до температуры активации составляет 1-20°C/мин.

5. Способ по п.1, отличающийся тем, что в качестве сырья используют скорлупу орехов, косточки плодов, древесную биомассу, травянистую биомассу, шелуху, солому злаков.

6. Способ по п.1, отличающийся тем, что для активации используют фракцию частиц сырья с размером < 0,5 мм, либо 0,5-5 мм.

| СПОСОБ ОБРАБОТКИ ВОРОТНИКА В ВЕРХНЕЙ ОДЕЖДЕ | 1991 |

|

RU2031612C1 |

| JP 2006089349 A, 06.04.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО МОДИФИЦИРОВАННОГО УГЛЯ | 2016 |

|

RU2622660C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-КРЕМНЕЗЕМНЫХ КОМПОЗИТОВ ИЗ БИОМАССЫ | 2006 |

|

RU2310603C1 |

Авторы

Даты

2024-07-25—Публикация

2023-12-28—Подача