Область изобретения

Настоящее изобретение касается способа окислительной термохимической сушки для получения нового класса натуральных гидрофобно-олеофильных и натуральных гидрофильно-олеофильных материалов и сорбентов. В настоящем процессе в качестве сырья применяются различные биологические материалы, гумус, минералы и их производные. Полученные продукты обладают высокой или низкой аффинностью к воде, обладают высокой аффинностью к маслам, углеводородам, токсичным ионам металлов, радиоактивным, загрязняющим и ядовитым материалам.

Предпосылки изобретения

Методика абсорбции обладает простотой в проектировании, удобством в эксплуатации, быстротой действия и нечувствительностью к токсичным помехам и поэтому обладает преимуществами по сравнению с другими методами очистки воды от загрязнений. Существует очень высокий спрос на гидрофобно-олеофильные абсорбенты. Главными требованиями к высококачественным гидрофобно-олеофильным абсорбентам являются высокая селективность, большая емкость и скорость сорбции, лучшая плавучесть и долговечность. Они должны быть доступны в промышленных количествах и иметь экономически приемлемую цену. Абсорбент должен обладать зернами определенного размера, определенной формы и механической прочности, пригодными для практического применения. Поскольку в мире растет число проблем окружающей среды, надо обращать внимание на регенерируемость, авирулентность, способность к биологической деградации и совместимость сорбента.

Было замечено, что многие материалы, например активированный уголь, органический синтезированный абсорбент, минеральный абсорбент, облицовочный абсорбент и торф, могут абсорбировать масляные и углеводородные вещества. Но эти материалы относительно дороги, как результат стоимости сырья, стоимости обработки и стоимости упаковки, что ограничивает их широкое промышленное применение. Другими общими недостатками этих абсорбирующих средств являются плохая плавучесть в воде; малая емкость абсорбции; низкая скорость абсорбции; легкая потеря сорбированного масла; очень быстрая потеря абсорбирующей способности при соприкосновении с водой; загустевание при абсорбции масляной грязи, что затрудняет последующее удаление абсорбента; снижение рабочей эффективности в типичных условиях окружающей среды, например при низкой температуре; использование реактивов, загрязняющих окружающую среду; токсичность; малый удельный вес, что делает их неудобными для применения; ограниченность сырьевой базы; невозможность биологической деградации.

В течение длительного времени натуральные растительные материалы применяются для сорбции масляных и углеводородных веществ. Эти материалы имеют такие преимущества как: низкая цена; широкая сырьевая база, удобство поставок в объеме, в форме гранул, матов, подушек, листов, нетканого материала; возможность применения в устройствах непрерывного действия. Например, древесные опилки применяют для абсорбции масла, а рисовую солому, перья применяют для очистки от растекания по воде масла. Однако такие натуральные материалы слишком быстро абсорбируют воду и неудобны в применении при обработке масляных и углеводородных веществ на водной поверхности.

В связи с экономичностью и безопасностью для окружающей среды натуральных материалов и биологических отходов как сырья для гидрофобных продуктов и абсорбентов было предпринято много попыток производства гидрофобно-олеофильных абсорбентов на основе растительных и других сельскохозяйственных гидрофильных материалов. Основные усилия были направлены на три метода: облицовку (наружное покрытие), химические реакции и прогревание.

Метод облицовки состоит в том, что гидрофобную поверхность получают добавкой гидрофобных средств или полимерного модифицированного сырья. Примерами могут служить американские патенты №№ 4519918, 4925343, 5021390, 5492881 и 5891937. Следует однако отметить, что добавки увеличивают стоимость изготовления и могут быть источником загрязнения окружающей среды.

Метод химической реакции состоит в том, что модифицируют сырье с помощью химической реакции. Например, американские патенты №№ 2358808, 3770575, 3874849 и 4605640 основаны на этом методе. Как и в первом случае, дорогостоящие реагенты увеличивают стоимость изготовления и могут приводить к загрязнению окружающей среды.

Метод прогревания заключается в том, что применяется термохимическая реакция для модифицирования сырья. В термохимической реакции гидрофобные вещества изготавливают из самого сырья. Данный метод характеризуется простотой технологического процесса, низкой стоимостью, в нем не используются добавки. Прогревание лигноцеллюлозы осуществляют при различных температурах для термоконденсации, высушивания и карбонизации. Термоконденсация представляет собой термохимическую деградацию древесной целлюлозы при температуре 200°C-280°C. Примером может служить американский патент № 4954620. Сушка заключается в том, что лигноцеллюлоза соприкасается с воздухом, прогревается и карбонизируется частично. Французские патенты № 839732 и 872164, немецкий патент № 2802213 и европейский патент № 0073714 также основаны на этом методе. Карбонизация происходит при более высокой температуре, обычно выше 450°C, что способствует максимальному удалению дегтя, образуемого при разложении лигноцеллюлозы.

Американский патент № 4553978 (Yvan) описывает метод сушки в условиях нейтрального газа при температуре 200°C-280°C (предпочтительный вариант 240°C-260°C), предназначенный для трансформации лигниновых веществ растительного происхождения. Продолжительность процесса составляет от 30 минут до 5 часов.

Американский патент № 4753917 (Grenthe) описывает гидрофобный сорбент, полученный путем быстрого прогревания водонасыщенного целлюлозного волокна, например выбросного сульфитного волокна, для того чтобы добиться вспучивания волокна с помощью газирования воды в волокне. Предпочтительно, прогревание осуществляют в течение нескольких минут в воздушном потоке при температуре от 500°F до 700°F. После быстрого прогревания, обеспечивающего разбухание волокна, на его поверхность наносят тонкий слой воска.

Американский патент № 4954620 (Bourgeois) описывает термоконденсированный лигноцеллюлозный материал, который имеет содержание гемицеллюлозы менее 2% и теплотворную способность примерно на 20% больше, чем у исходного материала, который получают изотермохимической обработкой с использованием пересекающихся потоков обрабатываемого материала и не содержащих кислород горячих газов в течение 30 минут при температуре 220°C-280°C.

Американский патент № 5110785 (Reed) описывает новую композицию вещества, которую получают в процессе преобразования гемицеллюлозы в маслянистый гидрофобно-олеофильный материал путем селективно контролируемого нагревания с терморазложением при температуре выше 280°C, но не выше 380°C, предпочтительно от 300°C до 360°C, в течение примерно десяти минут древесных частиц, таких как сухие сосновые опилки. Нагревание осуществляют в карусельной печи. Для системы нагревания не упоминается о циркуляции воздуха или типе атмосферы.

Американский патент № 5585319 (Saitoh) раскрывает способ получения материала для абсорбции масла путем нагревания лигноцеллюлозы при температуре 250°C-450°C в течение 5-100 мин в карусельной печи, в которой нет входного отверстия для воздуха, но существует выход для выпуска подсмольной воды и подсмольного газа.

Японский патент № 62050393А2 (Fumiaki) раскрывает термообработку угля в инертном газе при температуре 180°C-300°C с содержанием кислорода в инертном газе, по меньшей мере, 10% объема, причем горячий газ содержит, по меньшей мере, 10% об. пара или 100% об. пара для избежания сжигания угля и взрыва. Путем прогревания угля при температуре выше 180°C уменьшают содержание воды в угле, а кислородсодержащие гидрофильные группы, например фенольную группу и карбоксильную группу, термохимически разлагают и удаляют, и уголь становится гидрофобным, а гигроскопичность уменьшается.

Японский патент № 11009992А2 (Tsutomu) раскрывает газовый абсорбент, полученный из остатков кофейных зерен, из которых компоненты кофе эктрагированы кипящей водой. Такие остатки подвергают термообработке в окисляющей атмосфере при температуре 300°C-450°C.

Французский патент № 953004 и швейцарский патент № 228877 раскрывают процесс сушки, который осуществляют при температуре 250°C-350°C и 250°C-300°C, соответственно, при этом конкретно не уточняется атмосфера, в которой осуществляют этот процесс, из чего можно сделать вывод, что атмосфера не имеет практического значения и что на практике операция проводится в нормальной атмосфере окружающей среды.

В основном в способах предшествующего уровня техники применяется кратковременное прогревание при высоких температурах в неокислительной газовой среде или в атмосфере мокрого пара. Когда в некоторых случаях в качестве газовой среды используется воздух, то это, главным образом, из-за его доступности, а не в целях окисления.

В промышленности окисление и озонирование хорошо известны и их применяют для отбеливания целлюлозной пульпы в бумажной промышленности и для активации волокон в графт-сополимеризации. Обработку обычно осуществляют в высококонцентрированном окислителе при невысокой температуре, в водной среде. Американский патент № 4459174 (Papageorges) раскрывает процесс делигнификации и отбеливания химической и полухимической целлюлозной пульпы, где пульпу подвергают кислородной обработке в щелочной среде при температуре 80°C-150°C с последующей обработкой перекисью при щелочном рН. Американский патент 4120747 (Sarge, III) раскрывает мягкий гидрофильный абсорбент из объемной бумажной сетчатой ткани, полученный путем термомеханического дефибрирования пульпы из древесных стружек при ее намокании в химических растворах до дефибрирования с последующим применением озонирования при температуре 40°C-55°C после дефибрирования. Американский патент 6020278 (Gatenholm) раскрывает способ графт-сополимеризации для получения смешанных волокнистых абсорбентов, обладающих высокой гидрофильностью, путем озонирования при температуре 15°C-60°C, в течение периода времени до 90 мин, предпочтительно в форме пара. Американский патент 5549789 (Atalla) раскрывает способ мокрого окислительного разложения лигнина и полисахаридных фрагментов, которые растворяются в процессе делигнификации полиоксиметалата или отбеливания древесных волокон или древесной пульпы до летучих органических соединений и воды. Американский патент 5346549 (Johnson) раскрывает способ получения стойких к действию окружающей среды формованных изделий, используемых в качестве строительных материалов, включающих бумажные отбросы, золу и воду, обработанные с применением окислителя и электромагнитной энергии, например ультрафиолетового света, при температуре окружающей среды, без использования сушильной печи. WO 88/09622 (Olson) раскрывает способ уменьшения содержания щавелевой кислоты и/или сульфитных соединений в сахарной свекле, в котором используют окислитель, такой как перекись водорода, при температуре примерно от 30°C до 60°C.

В области изготовления гидрофильных продуктов были предприняты некоторые усилия для преобразования гидрофобных поверхностей в гидрофильные путем окисления при низкой температуре. Например, американский патент 5369012 раскрывает способ получения органической полимерной мембраны, которой придают гидрофильные свойства, подвергая гидрофобную поверхность изделия действию атомарного кислорода или гидроксильных радикалов при температуре ниже 100°C, предпочтительно ниже 40°C, с образованием однородного гидрофильного поверхностного слоя из гидрофильных гидроксильных групп. Были предприняты некоторые попытки применения нагревания с использованием сшивающего агента или без него. Например, американский патент 5137537 (Herron) и американский патент 5873979 (Naieni) раскрывают структуру гидрофильного абсорбента, который содержит отдельные, сшитые при помощи поликарбоновой кислоты целлюлозные волокна, полученную путем нагревания несшитых целлюлозных волокон с определенным количеством сшивающего агента - C2-C9 поликарбоновой кислоты - с образованием сложноэфирной связи внутри волокон. Нагревание осуществляют при температуре 120°C-280°C в течение времени от 5 секунд до 2 часов, для удаления любой остаточной влаги и обеспечения сшивки. Предпочтительным сшивающим агентом является лимонная кислота. Американский патент № 5709774 (Naieni) раскрывает способ получения подвергнутого термообработке на воздухе высокоцеллюлозного волокна для использования в структурах абсорбента, который не содержит групп сшивающего агента, с использованием разрыхления и термообработки на воздухе при атмосферном давлении, при температуре 120°C-280°C, в течение, по меньшей мере, 5 секунд.

Краткое описание изобретения

Было обнаружено, что гидрофобность и олеофильность некоторых гидрофильных растительных и сельскохозяйственных материалов может быть модифицирована путем сухого прогревания при средней температуре и эффективном продувании. Более того, эффективность термообработки может быть дополнительно повышена путем применения содержащих активный кислород частиц, например озона, что делает сорбенты более гидрофобными и олеофильными.

В соответствии с изложенным выше, первая цель и предмет настоящего изобретения состоит в создании ряда новых, недорогих и быстродействующих масляных и углеводородных сорбентов, удобных для применения, регенерации и дальнейшей обработки, обладающих хорошей плавучестью, обеспечивающей их долговременное удерживание на поверхности воды до и после абсорбции масел и углеводородов, с большей абсорбирующей емкостью и способностью к удерживанию масел и углеводородов до удаления загрязненных материалов.

Вторая цель - создание новых эффективных композиций, обладающих способностью к сорбции масел и углеводородов даже после соприкосновения с водой и частичной сорбции воды.

Третья цель - создание сорбентов, применимых для абсорбции масляных и углеводородных материалов не только в жидкой фазе, но и воздушной и твердой фазах, например абсорбции сигаретного дыма, автомобильных выхлопных газов, а также обработки твердых субстратов, таких как загрязненные маслом почва и пляжи.

Четвертая цель - создание сорбентов, которые могли бы применяться не только для абсорбции масел и углеводородов, но и для связывания ионов токсичных металлов, радиоактивных материалов и других загрязняющих веществ.

Пятая цель - создание новых продуктов не только в качестве сорбентов, но и для различных других областей применения, например изоляционных и строительных материалов, наполнителей, упаковочных и бытовых материалов, материалов для одноразовой посуды, санитарных изделий, текстильных материалов, подстилочных материалов для животных, средств для улучшения почвы, биологически аффинных планиграфических наполнителей, медицинских носителей и продуктов.

Шестая цель - разработка простого, дешевого, безвредного и высокоэффективного нового способа получения гидрофобно-олеофильных, а также гидрофильно-олеофильных продуктов и сорбентов.

Седьмая цель - предложение способа преобразования натуральных гидрофильных материалов для производства продукции разной степени гидрофобности в соответствии с потребностями.

Восьмая цель - предложение способа введения некоторых функциональных компонентов в продукцию путем предварительной химической обработки сырья.

Девятая цель - предложение ряда новых композиций, которые можно получать в масштабах промышленного производства, например одноразовых изделий и сорбентов, которые могут быть безопасно и экономично регенерированы или уничтожены после их использования и являются безвредными для окружающей среды, безопасными, надежными и могут быть биологически разлагаемыми.

Десятая цель - предложение процесса с использованием в качестве сырья для производства гидрофобно-олеофильных и гидрофильно-олеофильных продуктов и сорбентов продуктов сельского и лесного хозяйства, растительных и животных организмов, панцирей ракообразных, целиком или частично, их производных и отбросов, являющихся легкодоступными.

Одиннадцатая цель - предложение новых продуктов и сорбентов в различных физических формах, например в форме порошков, прокладок, пакетов, чулок, подушек, решеток, бумаги, ткани, листов нетканого материала, насадок для планиграфической колонки и форм для непрерывно работающих аппаратов. Продукты и сорбенты разных форм могут изготовляться из первичных и вторичных материалов.

Настоящее изобретение раскрывает общий способ обработки натуральных материалов для изменения их гидрофильности/гидрофобности. Данный способ характеризуется простотой, удобством, эффективностью, низкой себестоимостью и безвредностью для окружающей среды. Процесс окислительной термохимической сушки вызывает окисление и частичное разложение составляющих натуральных материалов, таких как целлюлоза, гемицеллюлоза, лигнин, крахмал, пектин, хитин, белки, полифенолы, гумус и гумусовые смеси, делая их гидрофобно-олеофильными или гидрофильно-олеофильными в зависимости от разных методов предварительной обработки. Используемые натуральные источники включают в себя широкий набор биологических материалов, гумусовых субстанций, минералов и их производных, например лесоматериалы, кору, листья, солому, стебли, шелуху, скорлупу, корни, цветы, семена, бобы, траву, мякоть растений, муку, морские водоросли, губки, жом (выжимки), сорго сахарное, сахарную свеклу, рис, пшеницу, кукурузу, рожь, ячмень, овес, просо, луб, лен, рами, арахис, масличную пальму, табачные листья, чай, хлопок, ткань, бумагу, картонные коробки, целлюлозную пульпу, городские компостированные органические отходы, садовые отходы, остатки грибных культур, перья, шерсть, волосы, водоросли, грибы, бактерии, лигнит, древесный уголь, панцири раков и крабов и т.п. Способ получения гидрофобно-олеофильных или гидрофильно-олеофильных продуктов и сорбентов включает в себя следующие этапы: прогревание влажного сырья в термохимическом устройстве с конвекцией или в печном устройстве, снабженном системой газового потока, в окислительной среде, такой как воздух или смесь свежего воздуха и озона, при температуре от 80°C до 700°C, предпочтительно от 110°C до 300°C, в течение предварительно установленного периода времени. Один из перечисленных ниже методов предварительной обработки сырья или их комбинация могут повысить эффективность процесса обработки для получения гидрофобно-олеофильных характеристик: кипячение в воде, окунание в кислоту или щелочь, механическое растяжение, добавка летучих реагентов и замораживание. Специальная предварительная обработка сырья карбонатом или бикарбонатом, наоборот, приводит к получению гидрофильных и олеофильных веществ двойного назначения. Методом окислительной термохимической сушки различных натуральных материалов при различных условиях процесса производится широкий ряд гидрофобно-олеофильных или гидрофильно-олеофильных материалов, которые обладают разными свойствами, и продукция характеризуется низкой себестоимостью, высокой эффективностью, биоразлагаемостью, безвредностью для окружающей среды и широкой применимостью. Такие продукты, обладающие способностью быстро и прочно сорбировать масла, углеводороды, ионы токсичных металлов, радиоактивные вещества, гидрофобные загрязняющие вещества и токсины, могут найти широкое применение в качестве сорбентов, носителей и заградительных веществ в жидкой и воздушной средах или на суше. Те продукты, которые характеризуются водостойкостью, негигроскопичностью, стойкостью против гниения, грибков и бактерий, амортизирующей способностью, огнезащитными свойствами, стабильностью по размерам, делигнифицированной и липофильной природой, могут широко применяться в качестве изоляционных материалов, строительных материалов, наполнителей, для производства бытовых изделий, одноразовой посуды, упаковочных материалов, санитарных изделий, в биоаффинной хроматографии, подстилок для животных, средств улучшения почвы, текстиля, медицинских носителей, для кондиционирования почвы, а также в пищевой промышленности. Продукты, обладающие повышенной энергоемкостью, могут применяться для выработки энергии. Продукты, выделяемые в процессе окислительной термохимической сушки в качестве побочных продуктов, могут использоваться в качестве химикатов. Гидрофильно-олеофильные материалы могут также найти применение в бытовых изделиях и в качестве абсорбентов, например в подгузниках и женских гигиенических изделиях, а также могут использоваться для промышленного применения.

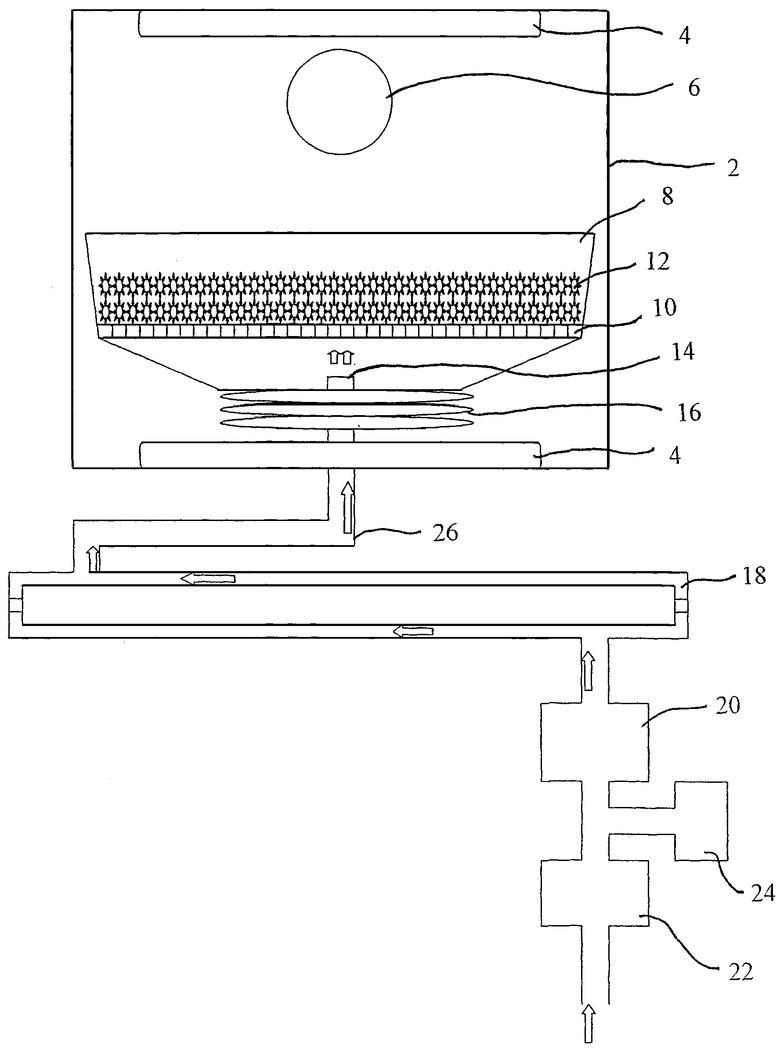

Представленный чертеж показывает схему аппарата для осуществления способа по настоящему изобретению.

Описание предпочтительных вариантов осуществления изобретения

Способ получения гидрофобно-олеофильных продуктов или гидрофильно-олеофильных продуктов состоит в нагревании влажного сырья в термохимическом конвекционном аппарате или обжигательной печи с системой газового потока, в окисляющей среде, такой как воздух или смесь воздуха и озона, при температуре от 80°C до 700°C, предпочтительно от 110°C до 300°C, в течение времени от 1 минуты до 24 часов, предпочтительно от 5 минут до 10 часов.

Сырьем или исходными материалами являются органические вещества природного происхождения. Они включают широкий спектр биоматериалов, гумусовые вещества, минеральные вещества и их производные, содержащие такие компоненты, как полисахариды, гетерополисахариды, полифенолы, белки, гумус и их сочетания. Подходящие сырьевые материалы включают лесоматериалы, кору, листья, солому, стебли, шелуху, скорлупу, корни, цветы, семена, бобы, траву, мякоть растений, муку, морские водоросли, губки, жом, сорго сахарное, сахарную свеклу, рис, пшеницу, кукурузу, рожь, ячмень, овес, просо, луб, лен, рами, арахис, масличную пальму, табачные листья, чай, хлопок, ткань, бумагу, картонные коробки, целлюлозную пульпу, компостированные органические городские отходы, садовые отходы, остатки грибных культур, перья, шерсть, волосы, водоросли, грибы, бактерии, лигнит, древесный уголь, панцири раков и крабов и т.п. и смеси этих материалов.

Физическая форма сырьевого материала сильно влияет на эффективность процесса окислительной термохимической сушки. Лучшая эффективность достигается, когда структуру и реакционноспособные группы сырьевого материала как можно больше подвергают действию окисляющей среды и нагреву. Поэтому мелкоразмерные или тонкослойные структуры представляют собой оптимальные физические формы исходного материала. Однако при учете других факторов, например стоимости обработки, баланса стоимости и эффективности, а также желаемой физической формы конечных продуктов, в некоторых случаях может оказаться предпочтительным сырье в его легкодоступной природной форме, без необходимости его обработки в гранулированную форму.

В качестве исходных материалов также можно использовать изделия из сырьевых материалов, например сумки из соломы, плетеные изделия, ткани, бумагу, одноразовую посуду, бумажные коробки. Использование в качестве исходных материалов отходов или ранее изготовленных продуктов делает настоящее изобретение одновременно экономичным и практичным.

Сырье может быть сухим, но предпочтительно увлажненным, перед нагреванием. Сухие материалы являются более стойкими к процессу окислительной термохимической сушки, чем увлажненные. При нагревании сухого сырья в условиях окислительной сушки сухое сырье начинает дымиться и возгорается гораздо легче, чем влажное. Также при использовании сухого сырья получают меньшее улучшение гидрофобности. Увлажнение сырья снижает риск задымления и возгорания в процессе обработки, обеспечивает разбухание сырья, что повышает его пористость и позволяет продлевать время прогревания, обеспечивая оптимальное окисление. Считается, что увлажнение сырья также способствует реакциям свободных радикалов, которые могут играть важную роль в изменении гидрофильных и гидрофобных свойств в процессе окислительной термохимической сушки. Точное количество влаги не играет решающей роли. Однако переизбыток влаги приводит к ненужному перерасходу энергии, необходимой для испарения воды. Если количество влаги в сырье превышает 60-70 мас.%, то лучше удалить лишнюю влагу механическими средствами, такими как сжатие, центрифугирование или воздушная сушка, до осуществления реакции окислительной термохимической сушки. Удаление лишней влаги из сырья играет важную роль в случае, когда сырье проходит предварительную обработку, как описано ниже.

В данном описании термин "сушка" в применении к окислительному термохимическому процессу понимается как снижение влаги в конечном продукте по сравнению с влажными исходными материалами. Должно быть понятно, что в ходе осуществления процесса, в некоторых вариантах его осуществления к подлежащему обработке органическому веществу можно дополнительно добавлять воду, но в любом случае конечный продукт всегда содержит меньше влаги, чем исходные материалы.

Время процесса окислительной термохимической сушки зависит от природы исходного материала, его физической формы, объема сырья, загружаемого в сушильный аппарат, окисляющей среды, температуры, скорости циркуляции окисляющей среды, использования или отсутствия катализаторов.

Конкретная форма термохимического конвекционного аппарата или печной установки для окислительной термохимической сушки не имеет решающего значения при условии, что он способен обеспечивать необходимую для обработки температуру, эффективную воздушную циркуляцию и подачу окисляющей среды для быстрого нагрева сырья до требуемой температуры и обеспечивать удаление влаги и летучих веществ, выделяемых из обрабатываемых материалов.

Чертеж показывает предпочтительное воплощение аппарата для осуществления способа по настоящему изобретению. Конвекционная печь 2 имеет нагревательный элемент 4 и турбовентилятор 6. Печь включает вентиляционные отверстия (не показаны) для свободного выхода через них любых газообразных веществ. Печь оснащена открытым реакционным контейнером 8, который имеет решетку 10 для поддержки образца 12, чтобы обеспечить равномерное пропускание через него реакционной окисляющей среды, и входное отверстие 14 для газа в донной части контейнера для соединения с вентиляционной системой положительного давления. Вентиляционная система имеет нагревательную спираль 16, посредством которой входящий окисляющий газ предварительно нагревается за счет пассивной теплопроводности нагревающей печи. Один конец спирали соединяется с входным отверстием для газа 14, другой конец соединяется с частью вентиляционной системы с внешней стороны печи через трубопровод 26. Газовый трубопровод 26 последовательно соединен с установленной внутри ультрафиолетовой лампой 18 (254 нм, эффективная мощность 5 Вт), газометром 20 и нагнетателем газа, например с воздушным компрессором 22 или другими нагнетателями газа 24. Скорость газового потока устанавливают в диапазоне 0,25-10 л/мин.

Процесс предпочтительно осуществляют при нормальном давлении, хотя, в случае необходимости, давление газа в аппарате может быть увеличено. Подходящими являются периодический, полунепрерывный или непрерывный режим работы. Другие способы нагревания, например микроволновый, высокочастотный и инфракрасным излучением, также являются подходящими для термохимических аппаратов. Термическая сушка высокоскоростным горячим воздушным потоком, обеспечивающая нагрев и высушивание материала в потоке воздуха, проходящем с большой скоростью, при повышенных температурах, также применима для настоящего изобретения.

Окислительная среда представляет собой среду, действию которой подвергают сырье в процессе окислительной термохимической сушки. Окислительная среда может быть газообразной или водной, например воздух, кислород, озон, перекись водорода или любое кислородсодержащее вещество, которое может высвобождать кислород или высокореакционноспособные свободные радикалы в условиях окисления. Для окисляющей среды предпочтительно использование активных окисляющих веществ, таких как смесь свежего воздуха с озоном, при температуре ниже 250°C, т.к. при таких температурах не происходит слишком быстрого термохимического разложения озона. При температуре около 270°C (518°F) происходит немедленное обратное превращение озона в кислород. При температуре выше 250°C предпочтительно в качестве окисляющей среды использовать воздух, смесь воздуха с кислородом, жидкий окислитель или другие термохимически стойкие окислители.

Для всего процесса окислительной термохимической сушки лучше применять сухой окисляющий газ. Однако применение влажной окисляющей газообразной среды, например смеси пара с озоном, для первой половины окислительной термохимической обработки, а затем сухой окисляющей газообразной среды для второй заключительной половины обработки для высушивания конечных продуктов также является подходящим. Если сырье легко начинает дымиться, склонно к возгоранию или разрушению структуры или когда требуется высокая механическая прочность обрабатываемого продукта в процессе нагревания, то целесообразно применять два этапа окисления, например сначала влажное нагревание с использованием влажной окисляющей газовой среды, а затем сухое нагревание с использованием сухой окисляющей газовой среды, а также целесообразно продлить время стадии мокрого нагревания.

Предпочтительно, сырье должно как можно больше соприкасаться с окисляющей средой для усиления взаимодействия реагентов, увеличения скорости реакции и минимизации времени для достижения оптимального результата окисления. Ввод катализатора, такого как металлическое железо и окись металла, также может повышать эффективность окисления, например может ускорить окислительную реакцию и сократить время окисления, необходимое для окисления сырья до приемлемого уровня.

Для получения лучших результатов обработку некоторых исходных материалов можно осуществлять с изменением условий в процессе окислительной термохимической сушки. Такие изменения включают: (1) использование различных окислительных сред на разных этапах обработки; (2) применение высококонцентрированного окислителя на начальной стадии обработки, когда сырье влажное, а затем более низких концентраций окислителя, а также использование обратной схемы обработки; (3) применение высокой температуры на начальной стадии обработки, когда сырье влажное, а затем - более низкой температуры, а также использование обратной схемы обработки.

Одно из достоинств настоящего изобретения заключается в том, что процесс окислительной термохимической сушки может устранять токсичность или денатурировать некоторые химические компоненты или биологические токсины, содержащиеся в сырьевом материале. Это достоинство существенно, когда в качестве сырья используют органические отбросы или культуры бактерий или когда сырье загрязнено. Таким образом, продукты и сорбенты, обеспечиваемые настоящим изобретением, значительно безопаснее исходных материалов.

Использование чистого озона или сжиженного кислорода в условиях высокой температуры создает опасность возгорания и взрыва. Причинами взрыва озона в газообразном состоянии могут быть ударные волны, электрические искры, тепло, сильные световые вспышки. Причинами взрыва чистого жидкого озона и сжиженного кислорода могут явиться примеси, резкие изменения температуры или давления, тепло, электрические искры и механические сотрясения. Согласно настоящему изобретению озон используют с низкой концентрацией, что уменьшает вероятность возгорания и взрыва.

Для повышения эффективности процесса окислительной термохимической сушки целесообразно провести одну или несколько предварительных обработок сырья. Целью предварительной обработки может быть набухание сырья, увеличение его площади поверхности, повышение пористости, ослабление и разрушение водородных связей, создание аморфных областей, повышение реакционной способности и частичное разрушение исходной структуры сырья, обеспечивая, таким образом, наибольшее воздействие на реакционноспособные группы в реакциях процесса окислительной термохимической сушки.

Предварительная обработка кипятком: сырье погружают в кипящую водопроводную воду на 1-30 минут, затем удаляют лишнюю воду. Таким способом на этой стадии удаляются некоторые растворимые в горячей воде компоненты.

Предварительная обработка смешиванием с кислотным раствором: сырье смешивают и увлажняют кислотой или кислотами, такими как лимонная кислота, уксусная кислота, муравьиная кислота, щавелевая кислота, молочная кислота, фосфорная кислота и фитиновая кислота, в диапазоне концентраций от миллимолярной до молярной. Предварительная обработка путем смешивания сырья в щелочном растворе, например в насыщенном растворе извести в воде и 5% растворе гидроксида натрия, также используется, но не так эффективна, как обработка кислотными растворами. Добавление такой стадии способствует получению лучшей гидрофобности.

Предварительная обработка механическим вспучиванием: вспучивание сырья осуществляют с использованием общеизвестных методов, которые включают сухое вспучивание и влажное вспучивание. Такая предварительная обработка повышает пористость, разрушает внутримолекулярные и межмолекулярные водородные связи, обеспечивает лучшее взаимодействие реакционноспособных групп исходного материала с окисляющей средой.

Предварительная обработка летучими реагентами: сырье увлажняют летучими реагентами, например спиртом, ацетоном, н-гептаном, н-пентаном и изопентаном. Такая предварительная обработка приводит к разбуханию и лучшему взаимодействию исходного материала.

Предварительная обработка замораживанием: сырье закладывают в холодильник при температуре между 0°C и -195°C на определенное время или смешивают с жидким азотом, затем проводят реакцию окислительной термохимической сушки. Образованная в процессе замораживания кристаллизованная структура чувствительна к процессу окислительной термохимической сушки. Быстрое нагревание и большая разница температур при замораживании и термохимической обработке способствует денатурированию структуры исходного материала.

Многие химические реагенты были испытаны для предварительной обработки сырья и было обнаружено, что многие из них оказывают незначительное или ограниченное влияние на гидрофобность/гидрофильность конечного продукта. Поэтому преимущество настоящего изобретения заключается в том, что соответствующий процесс не требует проведения дорогостоящей очистки сырья, содержащего сложные неорганические и органические вещества, например такого сырья как бумажные отходы.

Сочетание предварительной обработки с окислительной термохимической сушкой позволяет обеспечить общий способ введения некоторых функциональных групп в конечный продукт для некоторых специальных применений. Например, применяемая предварительная обработка с использованием химических реагентов с функциональными группами, такими как серная кислота, азотная кислота, фосфорная кислота, фитиновая кислота, лимонная кислота, ЭДТК и формальдегид, обеспечивает введение функциональных групп в конечный продукт, в результате чего он приобретает некоторые специальные функции, например функцию ионного обмена.

В настоящее время процесс превращения гидрофильных веществ в гидрофобно-олеофильные вещества в процессе окислительной термохимической сушки еще не изучен до конца. Связанное с озоном окисление, вероятно, включает в себя два процесса: процесс непосредственной озоновой атаки и реакционный процесс гидроксильных радикалов, связанный с действием гидроксильных радикалов. Константа скорости непосредственного расхода молекулярного озона зависит от значения рН. Низкое значение рН и высокая концентрация карбоната или бикарбоната способствуют непосредственной молекулярной атаке. Расход озона в процессе реакции гидроксильных радикалов зависит от концентрации ловушек для свободных радикалов, жидкостной среды, значения рН и количества непосредственно поглощенного озона. Опосредованный процесс атаки гидроксильных радикалов проходит более эффективно в условиях высокого значения рН, низкой концентрации поглотителей свободных радикалов, присутствия активирующих веществ, таких как перекись водорода или ультрафиолетовое (УФ) излучение, для индуцирования разложения озона в воде. Имеются свидетельства, что реакционный процесс гидроксильных радикалов играет важную роль в процессах окислительной термохимической сушки с использованием озона. Влажное сырье, создающее влажную среду, благоприятствует процессу гидроксильных свободных радикалов. Кроме того, окислительная реакция легко происходит в аморфных областях исходного сырья. Поэтому предварительная обработка сырья, повышающая количество аморфных областей и обеспечивающая более высокое содержание реакционноспособных групп, подверженных действию реакционной среды, представляется весьма предпочтительной. Гидрофобность получаемых продуктов, вероятно, связана с двумя аспектами этих продуктов: экстрагируемыми компонентами и модифицированными компонентами. Экстрагируемые компоненты представляют собой молекулы меньшего размера, чем молекулы экстрагируемого органического реагента, в основном расположенные на поверхности продуктов с образованием гидрофобного слоя. Модифицированные компоненты представляют собой окисленные, частично распавшиеся, но еще крупные молекулы, которые формируют гидрофобный каркас продукта. В условиях окислительной термохимической обработки происходит неспецифическая модификация и частичное разложение исходного материла, что приводит к более высокой стабильности высокомолекулярных продуктов. Первичное окислительное разложение происходит за счет отщепления воды и диоксида углерода, сопровождаемого потерей гидроксильных групп основными компонентами, с одновременным снижением гидрофильности продукта. Хотя в процессе обработки большинство исходных экстрагируемых компонентов выпаривается, но основные компоненты сырья постепенно превращаются в модифицированные компоненты и экстрагируемые компоненты, включая различные летучие вещества. Образец №16 в Примере 11 (описан ниже) показывает, что древесные стружки обрабатывали при температуре 350°F (177°C) в течение 2 часов с получением коричневого гидрофобно-олеофильного сорбента. В процессе окислительной термохимической сушки изменение цвета вещества или уменьшение его яркости является результатом образования продуктов разложения, содержащих различные хромофорные части, такие как сопряженные углерод-углеродные двойные связи и карбонильные группы. Полагают, что оба фактора - окислительная реакция и термохимическая реакция - играют важную роль при получении гидрофобно-олеофильных продуктов. Образец №17 в Примере 11 (описан ниже) показывает, что древесные стружки можно обрабатывать при температуре 250°F (121°C) в течение 6,5 ч с получением сорбента, имеющего цвет, подобный цвету исходного материала. Гидрофобные компоненты можно получать и в процессе окислительной термохимической сушки при низкой температуре, необязательно сопровождаемой масштабным разложением, высушиванием или карбонизацией. В процессе нагревания при низкой температуре доминирует окислительная реакция, в то время как разложение, высушивание или карбонизация почти не происходят. В процессе нагревания при высокой температуре окислительная реакция заметно ускоряется и сопровождается масштабным разложением. Чем выше температура, тем больше скорость окисления и тем больше скорость разложения. Резонным является предположение, что большинство окислительных реакций происходит на поверхности материала. Окисление считается наиболее важным фактором, способствующим получению гидрофобных свойств, при этом температура повышает эффективность окисления, в то время как первоначально влажная, а затем сухая среда задает природу окисления.

Почти все химические и физические способы предварительной обработки исходного материала в определенной степени усиливают гидрофобно-олеофильные свойства, получаемые в процессе окислительной термохимической сушки. Однако предварительная обработка карбонатом или бикарбонатом при миллимольной концентрации приводит к противоположному результату, то есть к усилению гидрофильности вместе с некоторой олеофильностью. Принципы этого явления еще не до конца изучены. При использовании озона в качестве окислительной среды это явление, вероятно, связано с подавлением цепной реакции свободных радикалов при разложении озона. Ионы карбоната и бикарбоната представляют собой известные ингибиторы и акцепторы свободных радикалов в свободно-радикальной реакции, способные к связыванию свободных ОН-радикалов. Карбонаты и бикарбонаты в качестве акцепторов радикалов могут стабилизировать озон, что приводит к двум результатам: (1) большее количество озона становится доступным для участия в непосредственной и более селективной реакции; (2) уменьшается окисление, индуцированое ОН-радикалами. Таким образом, присутствие карбонатов или бикарбонатов может влиять на характер реакций озонирования. Бикарбонат представляет собой известный всем пекарный разрыхлитель и дезодорант. Настоящее изобретение предлагает новый вид применения карбоната и бикарбоната и обеспечивает общий, экономичный способ получения гидрофильно-олеофильных продуктов из натуральных исходных материалов. Данные продукты имеют низкую щелочность, что удобно для длительного хранения таких продуктов без их заражения. После дальнейшей нейтрализации или без нее такие продукты могут применяться в качестве абсорбирующей бумаги, сорбентов, санитарных изделий, подстилок для животных, а также промышленных абсорбентов.

Различия в условиях осуществления процесса окислительной термохимической сушки, например в природе сырья, способах предварительной обработки, концентрации озона, соотношении свежего воздуха и озона, скорости воздушного потока, температуре, скорости нагревания и времени нагревания, определяют различия в направленности и эффективности процесса, степени гидрофобности, что обеспечивает получение широкого ряда гидрофобно-олеофильных или гидрофильно-олеофильных продуктов и сорбентов.

Гидрофобно-олеофильные сорбенты, полученные способом по настоящему изобретению, обладают высокой сорбирующей способностью и хорошей способностью удерживания масляных и углеводородных веществ в условиях применения в водной среде. Продолжительность процесса сорбции может колебаться от нескольких секунд до нескольких минут. На водной поверхности килограмм сорбента может сорбировать от 2 до 35 литров маслянистых веществ, при этом сохраняя плавучее состояние.

Гидрофобно-олеофильные сорбенты, полученные способом по настоящему изобретению, обладают низкой плотностью, высокой гидрофобностью и приемлемой механической прочностью. Сорбенты сохраняют способность удерживания сорбированных материалов в воде и сохраняют плавучесть в течение длительного времени, поэтому их удобно собирать, а затем регенерировать и повторно использовать.

Важным характерным признаком гидрофобно-олеофильных сорбентов по настоящему изобретению является то, что даже после соприкосновения с водой и частичного насыщения водой они все-таки не теряют способности к сорбции масляных и углеводородных веществ. В этом случае масла, соприкасающиеся с сорбентом, который был частично насыщен водой, могут, по крайней мере, частично вытеснять сорбированную воду. Способность сорбента к сорбции масел постепенно снижается в процессе перемешивания абсорбента с водой.

Другое важное свойство гидрофобно-олеофильных сорбентов по настоящему изобретению состоит в том, что в случае применения гранулированных сорбентов к густым тяжелым маслам (например, сырой нефти) на водной поверхности клейкость образующихся агломератов, типа комплекса сорбент-масло-вода, уменьшается. Это облегчает их сбор и устранение с водной поверхности.

Гидрофобно-олеофильные абсорбенты по настоящему изобретению обладают высокой способностью к сорбции эмульгированных масел. Однако они не могут сорбировать масла, обработанные детергентом.

Гидрофобно-олеофильные сорбенты по настоящему изобретению сохраняют хорошую способность к сорбции масел и гидрофобность в условиях рН 1-10, концентрации NaCl 0-30% и температуре 0°-100°C. Поэтому сорбенты по настоящему изобретению могут применяться для очистки от нефти на месте в таких случаях, как очистка от разлившейся в море нефти.

Сорбенты по настоящему изобретению являются гидрофобно-олеофильными и демонстрируют отличное сорбционное сродство в отношении маслянистых веществ, таких как бензин, дизельное топливо, керосин, моторные масла, парафин, нефть, тяжелые масла, масло канолы, кукурузное масло, а также других углеводородных веществ, например ацетона, ацетонитрила, анилина, бензола, бутанола, сероуглерода, четыреххлористого углерода, хлороформа, циклогексана, дихлорметана, диэтаноламина, диоксина, этанола, этилового эфира, этиленгликоля, формальдегида, гептана, гексана, гексена, изобутанола, изопропанола, керосина, метанола, пентана, петролейного эфира, фенола, пропанола, пропиленгликоль, тетрагидрофурана, толуола и ксилола. Такие сорбенты также способны к связыванию широкого ряда химических веществ, таких как синтетические масла и топлива, смазочно-охлаждающие эмульсии, растворители, краски, ароматические соединения, сульфиды, фармацевтические препараты, полимеры, инсектициды, фунгициды, гербициды и радиоактивные материалы. В случае углеводородов с плотностью, превышающей плотность воды, таких как анилин, метилбензоат, бензиловый спирт, четыреххлористый углерод, диэтаноламин, диметилфталат и этилацетоацетат, эти углеводороды при смешивании с водой погружаются, образуя нижнюю фазу. При нанесении сорбентов на поверхность водной фазы и встряхивании они быстро погружаются до нижней фазы, сорбируя при этом химикаты.

Было обнаружено, что гидрофобно-олеофильные продукты по настоящему изобретению являются эффективными для сорбции масел или углеводородов в газовых фазах, например, для фильтрации сигаретного дыма, фильтрации автомобильных выхлопов и очистки воздуха в помещениях для удаления неприятных запахов вредных веществ, таких как формальдегид, сероводород, тиолы и аммиак. Гидрофобно-олеофильные сорбенты должны обладать высокой способностью связывания высоколипофильных токсинов, таких как диоксин.

Гидрофобно-олеофильные продукты также могут применяться при очистке местности от масляных и углеводородных веществ, как, например, очистке почвы, песка, бетона, камня, травы, земли, контейнеров, рук, пола, морского пляжа или берега, загрязненных такими веществами. Например, очистку от масляной грязи, попавшей на пляж, осуществляют путем нанесения сорбента на загрязненное место, оставляя его на некоторое время для впитывания масла. Затем комплекс сорбент-масло можно отделить с помощью воды. Плавающий комплекс, представляющий смесь сорбент-масло-вода, можно собирать механическим способом.

Гидрофобно-олеофильные сорбенты по настоящему изобретению обладают низкой способностью к связыванию ионов токсичных металлов и других токсинов. Связывающая способность в отношении неорганических ионов тяжелых металлов, таких как свинец и ртуть, составляет около 1 мг Pb2+ или 1 мг Hg2+ на один грамм сорбента.

Поскольку гидрофобно-олеофильные или гидрофильно-олеофильные сорбенты по настоящему изобретению характеризуются низкой себестоимостью, высокой эффективностью и имеют широкую область применения, в ряде случаев их можно применять совместно с широко используемым, но дорогим активированным углем и активированными угольными волокнами или вместо них. Кроме того, продукты по настоящему изобретению можно применять совместно с другими коммерческими сорбентами и/или в комбинации с другими несорбционными методами для достижения максимальной эффективности при очистке при применении к различным загрязнителям в различной концентрации.

Продукты по настоящему изобретению можно получать в любой желаемой физической форме, например в виде мелких частиц, гранул, крупинок, волокон, плит, блоков, с сохранением целостного натурального исходного состояния, сыпучих веществ, матов, подкладок, конусных фильтров, рулонов, ограждений, подушек, одеял, полос, веревок, бумаги, ткани, нетканых листов, тонких пленок, мембран, насадок для колонок и т.п.

Абсорбционные или адсорбционные свойства сорбентов, представляемых в настоящем изобретении, зависят от характера натуральных материалов, используемых при их производстве. Например, в случае изготовленных из соломы сорбентов такие сорбенты в тонкоизмельченной форме после процесса окислительной термохимической сушки имеют сорбционную способность, увеличенную на 50-100% по сравнению с неизмельченными сорбентами. Наоборот, размеры сорбентов, изготовленных из листьев и скорлупы, влияют на эффективность абсорбции незначительно. Процесс окислительной термохимической сушки по настоящему изобретению улучшает как функцию абсорбции, так и функцию адсорбции сорбентов. Для одних материалов процесс сушки улучшает функцию абсорбции больше, чем функцию адсорбции, а для других наоборот. Поэтому комбинированные сорбенты, которые могут содержать один или несколько сорбентов, изготовленных из различных исходных материалов, полученных способом по настоящему изобретению, вместе с другими типами сорбентов и/или другими материалами, обладающими некоторыми функциональными группами, находят широкое применение.

Другое преимущество настоящего изобретения заключается в том, что для процесса окислительной термохимической сушки можно одновременно смешивать исходные материалы из различных источников. Различные материалы содержат разные исходные экстрагируемые компоненты и продуцируют разные экстрагируемые компоненты в процессе обработки. Для достижения лучших гидрофобных свойств сорбентов, получаемых за счет экстрагируемых компонентов, которые передаются обрабатываемыми материалами друг другу, выгодно обрабатывать смешанные исходные материалы вместе, особенно когда исходные материалы являются высокогидрофобными и имеют высокое содержание экстрагируемых компонентов.

После того как сорбенты были насыщенны маслами или углеводородами, определенное количество сорбента может быть регенерировано сжатием, вакуумной обработкой или центрифугированием собранной смеси сорбент/сорбированное химическое вещество.

Продукты по настоящему изобретению можно использовать в качестве разовых сорбентов для однократного применения, которые можно экономично и безопасно ликвидировать после сорбции путем сжигания, закапывания в землю или биологического разложения. В то же время, использованные сорбенты могут быть также регенерированы способом, который подобен окислительной термохимической сушке, таким образом обеспечивается их повторное использование.

Те продукты по настоящему изобретению, которые являются водоотталкивающими, негигроскопичными, устойчивыми к гниению, стойкими против грибков и бактерий, огнеупорными, ударопрочными и размерно устойчивыми, можно использовать в качестве изоляционных и строительных материалов, наполнителей, упаковочных и бытовых материалов, материалов для одноразовой посуды, бумажных изделий, санитарных изделий, текстильных, подстилочных и матрацных материалов, средств улучшения почвы и текстильных материалов.

Продукты по настоящему изобретению можно также использовать в пищевой промышленности. Продукты, полученные из материалов, содержащих лигноцеллюлозные волокна, могут быть делигнифицированы путем окислительной термохимической сушки, особенно при обработке высокой температурой. Такой способ обеспечивает пищевые волокна и волокна рациона животных, пригодные для потребления человеком и другими млекопитающими. Такие продукты также обеспечивают безопасность пищевых продуктов и их можно использовать в обычном процессе приготовления пищи и в помещении, где готовится пища, для абсорбции избыточного количества жира, масла и топленого сала.

Продукты по настоящему изобретению могут применяться в качестве материалов-носителей для удерживания сорбированных гидрофобно-липофильных веществ с замедленным высвобождением в течение определенного периода времени, например в качестве носителей лекарственных средств, а также носителей гербицидов, инсектицидов и удобрений.

Аппарат показанного на чертеже типа можно перевозить в автомобиле с обеспечением, таким образом, удобного обслуживания на месте, поставляя продукты туда, где они необходимы, особенно в районы, где по каким-либо причинам такие продукты недоступны, например, из-за трудностей транспортировки.

Продукты по настоящему изобретению безопасны, стабильны и могут быстро биологически разлагаться. Они экологически безвредны и экологически привлекательны и в процессе их производства, и при их использовании, и при ликвидации их отходов. Окисленные и озонированные продукты биологически разлагаются быстрее, чем исходное сырье.

Примеры

Следующие методы испытаний продуктов процесса окислительной термохимической сушки были использованы в описанных ниже примерах.

(a) Испытание сорбции воды и определение процента погружения.

Определенный объем продукта помещают в бутыль с водой, которую закрывают, бутыль интенсивно встряхивают в течение 10-30 секунд для обеспечения хорошего контакта продукта с водой. Затем продукт оставляют в покое до тех пор, пока снова не происходит расслаивание. Периодически фиксируется процент продукта, погружаемого на дно бутыли. Перед каждой записью бутыль с жидкостью интенсивно встряхивают. Результаты испытания показывают гидрофобно/гидрофильный характер образца. Быстрая сорбция воды и большой процент погруженного сорбента являются индикаторами высокой гидрофильности, тогда как медленная сорбция и низкий процент погруженного сорбента являются индикаторами высокой гидрофобности.

(b) Испытание на сорбцию масла.

Определенный объем отработанного моторного масла выливают на поверхность воды, затем на масляную поверхность помещают определенный объем продукта по настоящему изобретению, в течение нескольких минут происходит сорбция масла без вмешательства, затем все это осторожно перемешивают. Количество вылитого масла должно быть достаточным для насыщения продукта по изобретению. Насыщенный маслом продукт удаляют при помощи сетчатого фильтра и оставляют высушиваться в течение 5 минут для избавления от лишнего масла. Измеряют объем несвязанного масла или взвешивают смесь масло-сорбент. Способность к сорбции масел рассчитывают в единицах миллилитр масла/грамм сухого продукта или грамм масла/грамм сухого продукта. Результат теста показывает степень олеофильности продукта.

(c) Испытание сорбции масла после кратковременного контакта с водой.

Определенный объем продукта по изобретению смешивают с чистой водой в течение 10-30 секунд для обеспечения хорошего контакта продукта с водой для смачивания продукта. Затем сосуд оставляют на полминуты, после чего добавляют отработанное моторное масло при перемешивании до полного насыщения сорбента, когда он больше уже не может впитывать масло. Фиксируют общий объем отработанных моторных масел. Насыщенный маслом продукт удаляют при помощи сетчатого фильтра и оставляют высушиваться в течение 5 минут для избавления от избытка масла. Измеряют объем несвязанного масла. Способность к сорбции масел рассчитывают в единицах миллилитр масла/грамм сухого продукта. Результаты испытания показывают гидрофобно-олеофильный характер продукта.

Пример 1. Изготовление различных гидрофобных и олеофильных сорбентов в щелочных условиях окислительной термохимической сушки.

Собирают смешанное сырье на ферме и на рынке без дальнейшей обработки, включая древесные и бамбуковые опилки и щепу, травы, арахисовую скорлупу, бамбуковые листья, кукурузные листья, солому из кукурузы, кукурузные рыльца, табачные листья, рисовую солому, стебли кукурузы, жом, сорго сахарное, стебли канадского риса, камыши, гигровату, сосновые иголки, бумажные коробки, ткань, рисовую шелуху, шелуху бобовых, скорлупу кокосового ореха, торф, волосы, бумагу и целлюлозные губки, и обрабатывают в предварительно нагретой печи при температуре 250°F (121°C) в течение 4-7 часов без воздушной конвекции и вентиляции и без использования озона.

В результате обработки плавучесть всех материалов очевидным образом улучшается по сравнению с необработанным сырьем. Однако процент плавающего на поверхности воды вещества недостаточно высок для обеспечения удовлетворительной флотации в течение длительного времени. Кроме того, все эти материалы показали низкую сорбцию масла после кратковременного контакта с водой. Например, образец древесных стружек интенсивно перемешивали в чистой воде до полного смачивания и было обнаружено, что этот материал имеет показатель сорбции масла ниже, чем 1 мл/г, в то время как необработанные стружки вообще не абсорбируют масло.

Пример 2. Предварительная обработка кислотой или щелочью.

Сырье окунают в кислотный или щелочной раствор на 30 минут при комнатной температуре. Затем сырье извлекают из раствора и отжимают с использованием ручного пресса для удаления избыточного количества раствора, после чего проводят обработку, описанную в Примере 1. Для сырья, полученного окунанием в раствор гидроксида натрия с концентрацией 5-10%, перед обработкой проводят дополнительное промывание водой. Сырье, используемое в этом испытании: древесные опилки, стружки, бумажные коробки, бумажные полотенца, солома, рисовая шелуха, торф, скорлупа арахиса, скорлупа кокосового ореха, листья, жом, сорго сахарное, шелуха бобовых, кукурузная солома, хлопок, трава и т.д. Кислоты, которые используют в испытании: лимонная кислота, уксусная кислота, молочная кислота, щавелевая кислота, яблочная кислота, муравьиная кислота, азотная кислота, фосфорная кислота и фитиновая кислота, концентрация этих кислот колеблется в пределах 50-250 нМ. Для щелочных растворов используют насыщенный водный раствор извести или 5-10% раствор гидроксида натрия.

По сравнению с продуктами, описанными в Примере 1, все продукты, испытанные в данном примере, демонстрируют большую способность к сорбции масла с поверхности воды. Значение рН продукта, обработанного кислотой, составляет около 5-6, а значение рН продукта, обработанного щелочью, составляет 7-8. Вывод: многие кислоты и щелочи могут использоваться для повышения эффективности обработки.

Пример 3. Воздушная конвекция при более высокой температуре.

Согласно условиям Примера 1, при температуре 350°F (177°C) и наличии воздушной конвекции, сырье, предварительно обработанное 0,2М раствором уксусной кислоты, прогревают в течение 4-5 часов. Сырье для испытания: древесные и бамбуковые опилки и щепа, трава, арахисовая скорлупа, кукурузные листья, кукурузные стебли, кукурузные волокна, табачные листья, листья чая, рисовая солома, чесночная шелуха, жом, сахарное сорго, стебли канадского риса, сосновые иголки, лен, рами, картонные коробки, ткань, раскрошенные зерна хлопка, рисовая шелуха, шелуха бобовых, скорлупа кокосового ореха, волосы и бумага.

Было обнаружено, что способность к сорбции масла описанных в настоящем примере продуктов несколько улучшена в сравнении с продуктами, описанными в Примере 1, а также для всех испытанных продуктов отмечается значительное улучшение их плавучести на поверхности воды и повышение их способности к сорбции масла после кратковременного контакта с водой. Наилучший результат достигается для следующих материалов: древесные опилки, кукурузные волокна, скорлупа кокосового ореха, табачные листья, трава, жом и сахарное сорго. Например, после интенсивного смешивания с водой продуктов, полученных из древесных стружек, способность к сорбции масла для плавучих веществ составляет 3,5 мл/г.

Выводы:

(1) обработка воздушной конвекцией при более высокой температуре несколько повышает способность к сорбции масла и значительно повышает плавучесть на поверхности воды и способность к сорбции масла после кратковременного контакта с водой;

(2) при применении турбоконвекции получают быстрое и равномерное распределение тепла при меньшем количестве "горячих пятен", таким образом, можно использовать большее количество кислорода и более высокую температуру без увеличения опасности задымления и возгорания;

(3) обработка при более высокой температуре способствует вспучиванию влажного сырья.

Пример 4. Предварительная обработка кипятком.

Сырье кипятят в воде в течение 10-30 минут. Затем горячую воду выливают. Сырье отжимают при помощи ручного пресса для удаления избыточного количества воды, затем снова окунают в 0,2М раствор уксусной кислоты на 30 минут и отжимают в ручном прессе для удаления избыточного количества раствора. После кипячения и окунания в 0,2М раствор уксусной кислоты проводят обработку сырья в условиях, описанных в Примере 3. Сырье для испытания: древесные опилки, древесные стружки, табачные листья, жом, сахарное сорго и трава.

Найдено, что по сравнению с продуктами, описанными в Примере 3, плавучесть всех продуктов на поверхности воды заметно улучшается. Например, проводили интенсивное перемешивание древесных стружек в чистой воде до полного смачивания с последующим выдерживанием этого материала в воде в течение 150 минут при комнатной температуре. Затем удерживаемые на поверхности и погруженные вещества отдельно собирали и измеряли их объем. Соотношение объема плавучих и погруженных веществ составило 50:2, то есть 96% материала сохранило плавучесть.

Испытание показывает, что:

(1) кипячение в воде представляет собой эффективный и экономичный способ предварительной обработки, особенно для усиления гидрофобности продукта;

(2) некоторые неизвестные вещества, содержащиеся в натуральных материалах, которые могут вымываться горячей водой, могут препятствовать образованию гидрофобных веществ.

Пример 5. Предварительная обработка раствором, обеспечивающим усиленное разбухание сырья.

Сырье смачивают 20-50% (мас./мас.) раствором, обеспечивающим разбухание сырья, или смешанным раствором реагентов в герметично закрытом контейнере в течение 1-2 часов, затем обрабатывают при условиях, описанных в Примере 3, без предварительной обработки кислотой. Сырье для испытания: древесные опилки, жом и сахарное сорго. Используемые агенты, обеспечивающие разбухание сырья: этанол, ацетон, н-гексан, н-гептан, н-пентан или изопентан.

По сравнению с продуктами, испытанными в Примере 3, у всех испытанных в этом примере продуктов улучшается не только плавучесть на поверхности воды, но и способность к сорбции масла после кратковременного контакта с водой. Например, 400 мл древесных опилок окунают в смесь, содержащую 10 мл 95% этанола, 25 мл н-гептана и 20 мл воды, выдерживают в герметично закрытом контейнере при комнатной температуре в течение часа и затем обрабатывают в печи с воздушной конвекцией при температуре 350°F (177°C) в течение 3 часов. После интенсивного перемешивания с водой продукт показывает 100%-ную плавучесть. Определенная через 30 минут способность к сорбции масла составляет 5 мл/г сухого продукта.

Пример 6. Предварительная обработка замораживанием.

Влажные древесные стружки замораживают путем добавления жидкого азота или при помещении в морозильник при температуре -20°C или -72°C на 1-2 часа. Затем замороженное сырье сразу обрабатывают в печи с воздушной конвекцией при температуре 350°F (177°C) в течение 4,5 часа.

По сравнению с продуктами, испытанными в Примере 3, у всех испытанных в этом примере продуктов значительно улучшается не только плавучесть на поверхности воды, но и их способность к сорбции масла после кратковременного контакта с водой. Например, образец продукта, обработанный жидким азотом, интенсивно перемешивают с водой, затем выдерживают при комнатной температуре в течение 90 минут, при этом, как было определено, флотация составляет 98%, а способность к сорбции масла составляет 3 мл/г сухого продукта.

Пример 7. Связь между действием воздуха и гидрофобностью.

Сухие древесные стружки заворачивают в алюминиевую фольгу или зарывают в песок, затем нагревают в условиях воздушной турбоконвекции, воздушного потока с положительным давлением и потока озона при температуре 325°F (163°C) в течение 4 часов. Такую же обработку проводят для раскрытого сухого материала в качестве контроля. Было найдено, что способность к сорбции масла у раскрытого продукта после кратковременного контакта с водой была лучше (3,5 мл/г), в то время как способность к сорбции масла завернутых и зарытых продуктов составила только 2,6 мл/г.

Пример 8. Предварительная обработка перекисью водорода.

Сухие древесные стружки смачивают 3% раствором перекиси водорода (мас./об.), затем обрабатывают в условиях, описанных в Примере 3, в течение 4 часов. В качестве контроля используют смоченный водой исходный материал. Способность к сорбции масла продукта, обработанного перекисью водорода, после кратковременного контакта с водой была лучше (4,5 мл/г), в то время как способность к сорбции масла обработанного водой продукта составила всего 3,5 мл/г.

Пример 9. Получение гидрофобно-олеофильных материалов на основе древесных стружек в разных условиях окислительной термохимической сушки.

Ряд гидрофобно-олеофильных сорбентов (Образцы №2-11), изготовленных из древесных стружек (63 г, высушенных на воздухе), получают при температуре 300°F и 350°F (149°C и 177°C) в течение разного периода времени, либо из сухого, либо из смоченного, либо из прокипяченного исходного материала. При этом осуществляют процесс окислительной термохимической сушки при варьировании таких параметров, как воздушная конвекция, воздушный поток с положительным давлением и подача озона, в то время как другие параметры не изменяются. Образец №1, представляющий собой необработанные древесные стружки, используют в качестве контроля. Образцы №2-6 получают путем непосредственной обработки сухого сырья, которое было более чувствительно к длительному нагреванию при температуре 350°F в отношении дымления или возгорания образцов. Смоченные и прокипяченные в воде исходные материалы образцов №7-9 перед обработкой отжимают в ручном прессе для удаления части избыточной воды. Цвет образца №9 светлее других образцов. Образцы №1-11 испытывают на сравнение их олеофильности, гидрофобности и гидрофобно-олеофильных свойств. Результаты показаны в таблицах 1 и 2.

Способность к сорбции масла и способность к сорбции масла после кратковременного контакта с водой образцов №1-11

°F (время, мин)

Испытания показывают:

(1) содержание влаги в сырье является важным фактором для данного процесса. Необходимо избегать обработки сухого сырья в условиях высокой температуры;

(2) обработка сухих древесных стружек не влияет на способность к сорбции масел;

(3) способность к сорбции масел несколько выше у влажных материалов сырья, чем у сухих материалов;

(4) наблюдается значительное улучшение гидрофобно-олеофильных свойств древесных стружек, независимо от того, являются ли они сухими или увлажненными, которые обработаны путем окислительной термохимической сушки, по сравнению с контрольным образцом;

(5) применение озона при обработке влажных или подвергнутых кипячению древесных стружек позволяет достигнуть значительного улучшения гидрофобности и олеофильности, чем обработка без применения озона;

(6) гидрофобно-олеофильные свойства, полученные с использованием влажных материалов, несколько лучше, чем полученные с использованием сухих материалов;

(7) гидрофобно-олеофильные свойства, полученные при использовании сырья, подвергнутого предварительной обработке кипячением, несколько лучше, чем полученные с использованием влажных или сухих исходных материалов.

Процент погружения вещества в образцах №1-11 после первоначального встряхивания в воде в течение некоторого времени

Результаты испытания показывают:

(1) испытание на сорбцию воды и соотношение количества погруженного и сохранившего плавучесть вещества являются хорошими показателями гидрофобности или гидрофильности;

(2) гидрофобность сухих или влажных древесных стружек, подвергнутых термохимической сушке, значительно улучшается по сравнению с контрольными древесными стружками, не прошедшими эту обработку;

(3) древесные стружки, обработанные с применением озона, по гидрофобности не отличаются от стружек, обработанных без применения озона;

(4) опасность дымления и возгорания сухих древесных стружек гораздо выше, чем у влажных или прокипяченных древесных стружек, особенно в условиях высокой температуры. Однако долговременное прогревание сухого сырья при более низкой температуре не только снижает риск возгорания, но и придает полученным продуктам высокую гидрофобность;

(5) гидрофобность при использовании влажных исходных материалов значительно выше, чем при использовании сухих исходных материалов;

(6) гидрофобность при использовании исходных материалов, предварительно обработанных кипятком, значительно выше, чем при использовании сухих или влажных исходных материалов.

Пример 10. Получение гидрофильно-олеофильных материалов с использованием карбоната и бикарбоната в различных условиях.

Образец №12. Сырье предварительно обрабатывают, смешивая 25 грамм высушенных на воздухе древесных стружек с 30 мл 0,15М раствора карбоната натрия. Затем сырье обрабатывают при температуре 325°F (163°C) в течение 90 минут в условиях турбоконвекции, воздушного потока с положительным давлением и при подаче озона. Полученный продукт имеет светло-коричневый цвет, значение рН составляет 7-8.

Образцы №13-15. Сырье предварительно обрабатывают, смешивая 25 грамм высушенных на воздухе древесных стружек, или картонных коробок, или жома с 45 мл 0,3M раствора бикарбоната натрия, затем сырье обрабатывают при температуре 325°F (163°C) в течение 1,5-2 часов в условиях турбоконвекции. Полученный продукт имеет светло-коричневый цвет, значение рН составляет 10-11.

Образцы №12-15 показали гораздо более быструю смачиваемость в воде по сравнению с необработанными продуктами. Они также показали хорошую сорбцию масла.

Пример 11. Зависимость эффективности обработки от температуры нагревания.

Образец №16. Древесные стружки в качестве сырья, предварительно обработанные 2% раствором уксусной кислоты, обрабатывают в течение 2 часов при температуре 350°F (177°C), в условиях конвекции, воздушного потока с положительным давлением и подачи озона. Продукт имеет коричневый цвет. Образец продукта интенсивно перемешивали с чистой водой до его смачивания и было обнаружено, что способность к сорбции масла плавучих веществ составляет 5,5 мл/г.

Образец 17. Древесные стружки, предварительно обработанные 2% раствором уксусной кислоты, обрабатывают в течение 6,5 часа при температуре 250°F (121°C), в условиях конвекции, воздушного потока с положительным давлением и подачи озона. Цвет полученного продукта был таким же, как и у необработанного исходного материала. Образец продукта интенсивно перемешивали с чистой водой до его полного смачивания и было обнаружено, что способность к сорбции масла плавучих веществ составляет 2,7 мл/г.

Испытание показывает:

(1) процесс обработки допускает широкий диапазон температур. Кратковременная обработка при повышенной температуре более эффективна, чем длительная обработка при низкой температуре;

(2) гидрофобно-олеофильные свойства слегка окрашенного продукта, полученного при обработке при низкой температуре, оказываются удовлетворительными. Следует обратить внимание на то, что пиролитическая реакция не является необходимым условием для получения гидрофобно-олеофильных веществ.

Пример 12. Зависимость эффективности обработки от времени нагревания.

Два образца влажных листьев обрабатывают, соответственно, в течение 2 и 5 часов при температуре 350°F (177°C) с использованием конвекции. Затем образцы полученных продуктов интенсивно встряхивают в чистой воде до их полного смачивания. Затем образцы выдерживают в течение 12 часов. Затем образцы снова интенсивно встряхивают и сравнивают флотационные свойства. Для образца, обработанного в течение 5 часов, флотация составила 40%, а для изделия, обработанного в течение 2 часов, только 10%.

Пример 13. Вытеснение маслом сорбированной воды.

5 граммов продукта, полученного из древесных опилок, обработанных при температуре 350°F (177°C) в течение 2 часов, как описано в Примере 11, перемешивают с пресной водой до его полного смачивания и материал сжимают в ручном прессе для удаления избыточного количества воды. Затем пропитанный водой материал (16,9 грамма) тщательно смешивают с отработанным моторным маслом (30 мл). Найдено, что при этом происходит сорбция масла, и часть воды вытесняется. Через 5 минут было собрано 3,5 грамма воды. Анализ результата: исходное содержание воды в материале составляет 2,38 грамма воды/г сорбента, а конечное содержание воды, после добавки масла, составляет 1,68 г воды/г сорбента. Около 30% сорбированной воды вытесняется маслом. Заключение: сорбированная гидрофобно-олеофильными сорбентами вода может частично вытесняться маслом, кроме того, гидрофобно-олеофильные сорбенты обладают большим сродством к маслу, чем к воде.

Пример 14. Экстрагируемые летучие вещества в гидрофобно-олеофильных продуктах.

Испытание 1. Алюминиевую фольгу с сырьем помещают в реакционную печь, где после высокотемпературной обработки фольга покрывается коричневыми веществами. Для измерения растворимости этих веществ применяют следующие растворы: вода, изопропанол, бензин, перекись водорода, моторное масло Esso®, чистящее средство Vim® и жидкость для мойки посуды Sunlight®. Эксперименты показывают, что изопропанол является единственным растворителем, который может растворять эти вещества. Вещества частично растворяются в воде, но не растворяются в бензине и моторном масле Esso®. Этот результат свидетельствует о том, что вещества, покрывающие фольгу, оказываются и гидрофобными, и гидрофильными.

Испытание 2. Следующие образцы встряхивали при комнатной температуре в течение 6 дней: (1) смесь 20 граммов образца №10, описанного в Примере 9, с 300 мл 70% изопропанола; (2) смесь 20 граммов образца №10, описанного в Примере 9, с 300 мл воды; (3) смесь 20 граммов необработанных древесных стружек с 300 мл воды. Затем 20 граммов необработанных древесных стружек встряхивают в течение 30 минут с использованным изопропанолом, отобранным из (1). Затем четыре упомянутых выше образца древесных стружек обжимают в ручном прессе для удаления избыточного количества раствора и нагревают при температуре 200°F (93°C) для осушки в режиме конвекции в течение 2 часов. Отметим, что такой низкотемпературный режим предназначен только для осушки, а не для изготовления гидрофобно-олеофильных веществ. Сорбция масла после кратковременного контакта с водой для образца №10, обработанного изопропанолом, составляет 3,0 мл/г, тогда как для образца, обработанного водой, она составляет 3,7 мл/г; для древесных стружек, обработанных использованным изопропанолом, - 0,5 мл/г; для древесных стружек, пропитанных водой, - 0 мл/г.

Комментарии:

(1) изопропанол может экстрагировать часть летучих веществ, образуемых в процессе окислительной термохимической сушки;

(2) утраченная способность к сорбции масла насыщенными водой гидрофобно-олеофильными сорбентами восстанавливается после низкотемпературной сушки;

(3) экстрагируемые летучие вещества играют важную роль в достижении гидрофобности и олеофильности. Однако экстрагируемые летучие вещества являются не единственным и, более того, не самым главным фактором, приводящим к получению гидрофобно-олеофильных свойств.

Пример 15. Сорбция, связанная с размером частиц.

Эксперименты показывают, что мелкие частицы гидрофобно-олеофильных продуктов на основе древесных стружек при погружении в воду опускаются на дно легче, чем более крупные частицы. Это говорит о том, что мелкие частицы могут иметь худшую гидрофобность или легко ее утрачивают.

Испытание 1. Три сита с размерами отверстий 14, 28 и 60 меш использовали для отделения образца продукта, полученного из коры, как описано в Примере 16. Были отобраны и испытаны четыре образца разных размеров. Обнаружено, что по мере уменьшения размера частиц, для частиц, имеющих размер больше 60 меш, сорбция масла, так же как и сорбция масла после кратковременного контакта с водой, постепенно возрастает, от 1,2 до 3,0 мл/г и от 0,8 до 2,0 мл/г, соответственно. Для частиц, имеющих размеры меньше 60 меш, способность к сорбции масла и способность удерживаться на поверхности воды хуже, чем у частиц с размером в пределах от 28 до 60 меш.

Испытание 2. Мелко измельчают образцы продуктов, полученных в Примере 3, которые включают траву, арахисовую скорлупу, кукурузные листья, кукурузные стебли, табачные листья, чайные листья, рисовую солому, чесночную шелуху, жом, сахарное сорго, стебли канадского риса, сосновые иголки, рисовую шелуху, шелуху бобовых и скорлупу кокосового ореха. Измеряют способность к сорбции масла для каждого мелкоизмельченного продукта и сравнивают с неизмельченными образцами. Обнаружено, что сорбция масла у измельченных образцов на основе соломы и стеблей увеличивается на 20-100%, тогда как у остальных продуктов она не изменяется или даже снижается.

Комментарии: размер продукта оказывает важное влияние на его сорбционную способность. Продукты, имеющие меньшие размеры или в виде тонких слоев, обычно показывают лучшие результаты.

Пример 16. Гидрофобно-олеофильные продукты, полученные из разных сырьевых материалов.

В условиях конвекции, воздушного потока с положительным давлением, при температуре 300-400°F и при подаче озона, с варьированием времени обработки обрабатывали 27 разных сырьевых материалов. Испытывали их способность к сорбции масел (OS), а также способность к сорбции масел после кратковременного контакта с водой (OSW).

(1) Гигроскопическая вата, смоченная водой, обработка при температуре 350°F в течение 4,5 часов. OS: 30-32 мл/г, OSW: 12-14 мл/г.

(2) Жом, очищенный, толченый, прокипяченный в воде; обработка при температуре 375°F в течение 2,5 часов. OS: 10 мл/г, OSW: 7,5 мл/г.

(3) Кора, измельченная, смоченная водой; обработка при температуре 375°F в течение 2 часов. OS: 2,0 мл/г, OSW: 1,2 мл/г.

(4) Скорлупа кокосового ореха, колотая, смоченная водой; обработка при температуре 375°F в течение 2 часов. OS: 8 мл/г, OSW: 7 мл/г.

(5) Трава, прокипяченная в воде; обработка при температуре 350°F в течение 2 часов. OS: 7-8 мл/г, OSW: 4-5 мл/г.

(6) Капоковые волокна, смоченные водой; обработка при температуре 350°F в течение 5 часов. OS: 30-32 мл/г, OSW: 20 мл/г.

(7) Мох, прокипяченный в воде; обработка при температуре 350°F в течение 2 часов. OS: 6-7 мл/г, OSW: 4-5 мл/г.

(8) Арахисовая скорлупа, смоченная водой; обработка при температуре 350°F в течение 3 часов. OS: 2,5 мл/г, OSW: 0,5 мл/г.

(9) Сосновые иголки, смоченные водой; обработка при температуре 350°F в течение 2 часов. OS: 3,3 мл/г, OSW: 1,2 мл/г.

(10) Камыш, искрошенный, смоченный водой; обработка при температуре 375°F в течение 3 часов. OS: 9,0 мл/г, OSW: 8,5 мл/г.

(11) Морские водоросли, смоченные водой; обработка при температуре 350°F в течение 1 часа. Гидрофобность обработанного продукта выше, чем у необработанного.

(12) Сорго сахарное, очищенное, растолченное, смоченное водой; обработка при температуре 375°F в течение 2,5 часов. OS: 18 мл/г, OSW: 14 мл/г.

(13) Листья табака, смоченные водой; обработка при температуре 375°F в течение 2 часов. OS: 8 мл/г, OSW; 6 мл/г.

(14) Листья чая, прокипяченные в воде; обработка при температуре 350°F за 2 часа OS: 5-13 мл/г, OSW: 2-8 мл/г.

(15) Неизвестные дикие кусты, нарезанные, смоченные водой; обработка при температуре 350°F в течение 2,5 часов. OS: 6-7 мл/г, OSW: 5 мл/г.

(16) Стебли канадского риса, свежие, нарезанные; обработка при температуре 375°F в течение 4 часов. OS: 10 мл/г, OSW: 8 мл/г.

(17) Древесные стружки, прокипяченные в воде; обработка при температуре 350°F в течение 4,5 часов. OS: 6 мл/г, OSW: 5 мл/г.

(18) Порошок агара, смоченный водой; обработка при температуре 350°F в течение 1 часа. Гидрофобность обработанного агара выше, чем у необработанного.

(19) Кофейный порошок Nestle®, сухой порошок; обработка при температуре 350°F в течение 1 часа; гидрофобность обработанного кофе выше, чем у необработанного кофе.