ОТСЫЛКИ К РОДСТВЕННЫМ ЗАЯВКАМ

[0001] Настоящая заявка является частичным продолжением заявки США №12/756,585 «Система и способ контроля компрессора», поданной 8 апреля 2010 г., которая включается в настоящую заявку путем ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] Настоящее изобретение в общем относится к системам и способам контроля состояния неподвижных лопаток, или лопаток статора.

[0003] Газовая турбина может содержать осевой компрессор в передней части, одну или более камер сгорания в середине и турбину в задней части. Обычно осевой компрессор имеет серию ступеней, каждая из которых содержат ряд лопаток, или профилей, ротора, за которым следует ряд неподвижных лопаток, или неподвижных профилей. Соответственно, каждая ступень содержит пару из ряда лопаток, или профилей, ротора и ряда статических профилей. Как правило, лопатки, или профили, ротора увеличивают кинетическую энергию текучей среды, которая поступает в осевой компрессор через вход. Кроме того, неподвижные лопатки, или профили, обычно преобразуют возросшую кинетическую энергию текучей среды в статическое давление посредством диффузии. Соответственно, лопатки, или профили, ротора и неподвижные профили играют важную роль в увеличении давления текучей среды.

[0004] Кроме того, лопатки, или профили, ротора и неподвижные профили важны из-за широкого и разнообразного применения осевых компрессоров, которые содержат профили. Осевые компрессоры, например, могут быть использованы в ряде устройств, таких как наземные газовые турбины, реактивные двигатели, двигатели быстроходных судов, малые электростанции и т.п. Кроме того, осевые компрессоры могут быть использованы в различных применениях, таких как воздухоразделительные установки большого объема, доменное дутье, воздушное дутье для крекинга с флюидизированным катализатором, дегидрогенизация пропана и т.п.

[0005] Влага/влажность, высокие температуры и т.п. окружающей среды ведут к коррозии разных профилей и других структур внутри газовой турбины. Наряду с малоцикловой усталостью и многоцикловой усталостью это ведет к коррозионному растрескиванию, особенно, если возникает экстремальное напряжение, вызванное ненормальными резонансами или воздействием посторонних объектов. Кроме того, профили работают в течение многих часов в экстремальных и изменяющихся условиях эксплуатации, таких как высокие скорость, давление и температура, которые неблагоприятно воздействуют на состояние профилей. Наряду с экстремальными и изменяющимися условиями эксплуатации некоторые другие факторы ведут к усталости и напряжению профилей. Такими факторами, например, могут быть инерционные силы, включая центробежную силу, давление, возбуждение резонансных частот профилей, вибрации в профилях, вибрационные нагрузки, температурные нагрузки, трение профилей, нагрузка от давления газа или другой текучей среды и т.п. Длительные повышенные нагрузки и усталость в течение какого-либо периода времени ведут к дефектам и трещинам в профилях. Одна или более трещин могут расшириться со временем и привести в результате к отделению профиля или части профиля. Отделение профиля может быть опасным для устройства, которое содержит профили, и тем самым может привести к чрезвычайно большим финансовым потерям. Кроме того, это может создать опасные условия для людей возле устройства и привести к серьезным травмам.

[0006] Существуют известные системы и способы контроля производительности и работы компрессоров и профилей. Например, датчики вибрации могут использоваться для контроля вибраций от компрессоров и профилей во время работы. Изменение в частоте или величине существующих вибраций может указывать на чрезмерный износ и/или образование трещин. Однако датчики давления могут обнаружить только трещины и другие аномалии, которые являются достаточно крупными для того, чтобы вызвать дисбаланс или вибрацию в компрессоре. В результате датчики вибрации могут не обнаружить небольшие трещины, которые не ведут к появлению обнаруживаемой вибрации в лопатках статора. Соответственно, было бы весьма желательно разработать настоящие системы и способы, которые контролируют состояние профилей.

КРАТКОЕ ОПИСАНИЕ

[0007] Представлена система, содержащая множество датчиков, выполненных с возможностью генерирования сигналов акустической эмиссии (АЭ) (acoustic emission, АЕ), которые представляют волны акустической эмиссии, распространяющиеся через множество лопаток статора. Система также содержит подсистему обработки, которая является операционно связанной с множеством датчиков, причем подсистема обработки выполнена с возможностью генерирования динамического порога на основе первоначального порога и сигналов АЭ, определения, имеется ли множество сигналов, представляющих интерес, в сигналах АЭ на основе динамического порога, извлечения множества сигналов, представляющих интерес, из сигналов АЭ на основе динамического порога, определения одного или более параметров, соответствующих множеству сигналов, представляющих интерес, и анализа одного или более параметров для контроля и подтверждения состояния множества лопаток статора.

[0008] Представлен способ контроля состояния множества лопаток статора. Способ включает шаги генерирования сигналов акустической эмиссии (АЭ), которые представляют собой акустические волны, распространяющиеся через одну или более из множества лопаток статора, генерируя динамический порог на основе первоначального порога и сигналов АЭ, определения, имеется ли множество сигналов, представляющих интерес, в сигналах АЭ на основе динамического порога, извлечения множества сигналов, представляющих интерес, из сигналов АЭ на основе динамического порога, определения одного или более параметров, соответствующих множеству сигналов, представляющих интерес, и анализа одного или более параметров для контроля состояния множества лопаток статора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009] Эти и другие особенности, аспекты и преимущества настоящего изобретения будут понятны из последующего описания со ссылкой на сопроводительные чертежи, на которых одинаковые символы представляют одинаковые детали на всех чертежах, где:

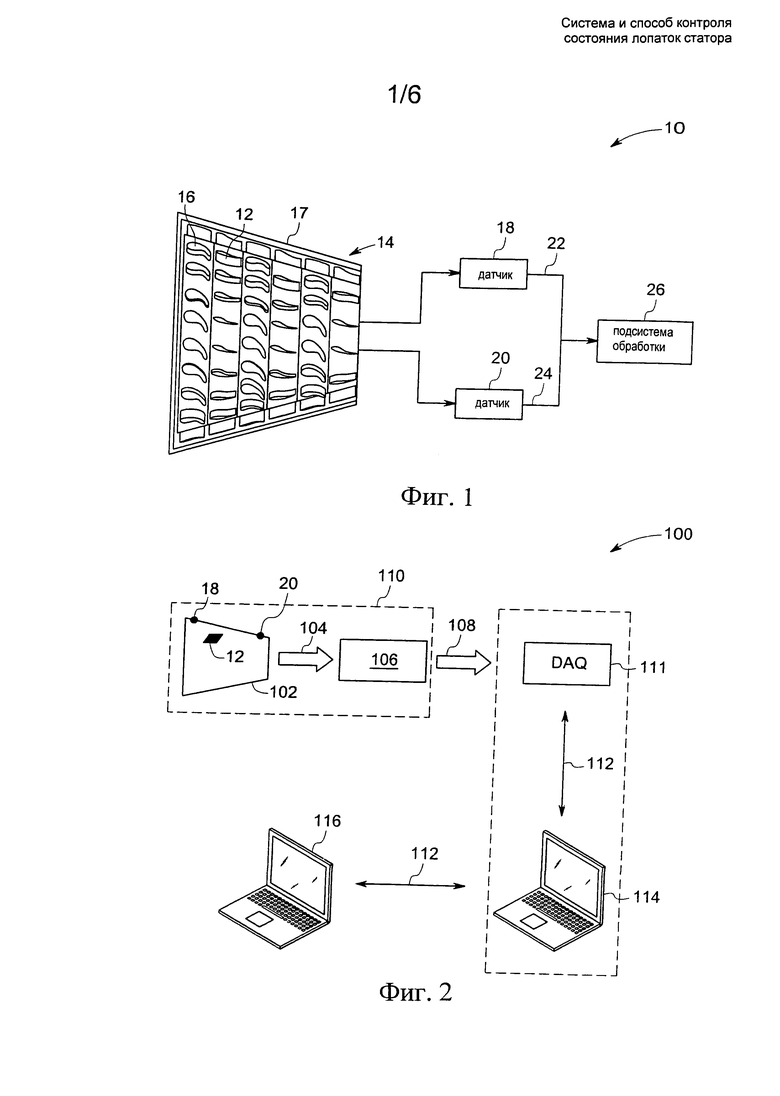

[0010] На фиг.1 представлено схематическое изображение примера системы контроля состояния лопаток статора в соответствии с некоторыми аспектами настоящих систем;

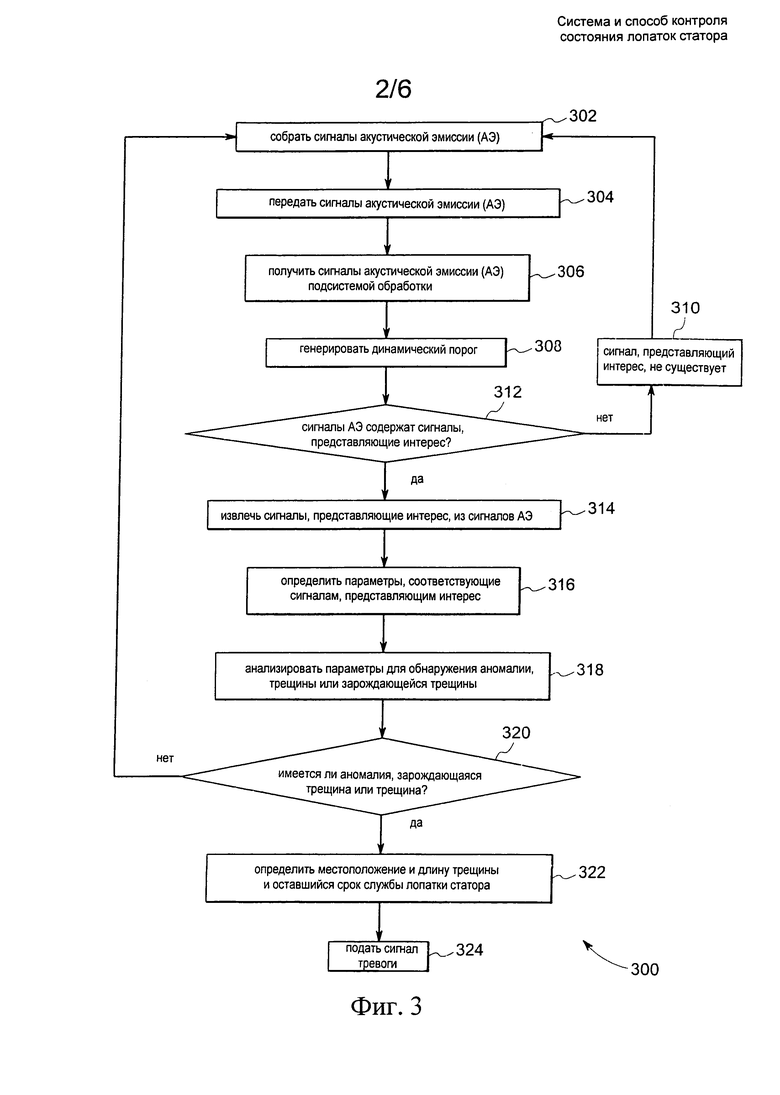

[0011] На фиг.2 представлено схематическое изображение системы контроля состояния лопаток статора в соответствии с другим вариантом осуществления настоящих систем;

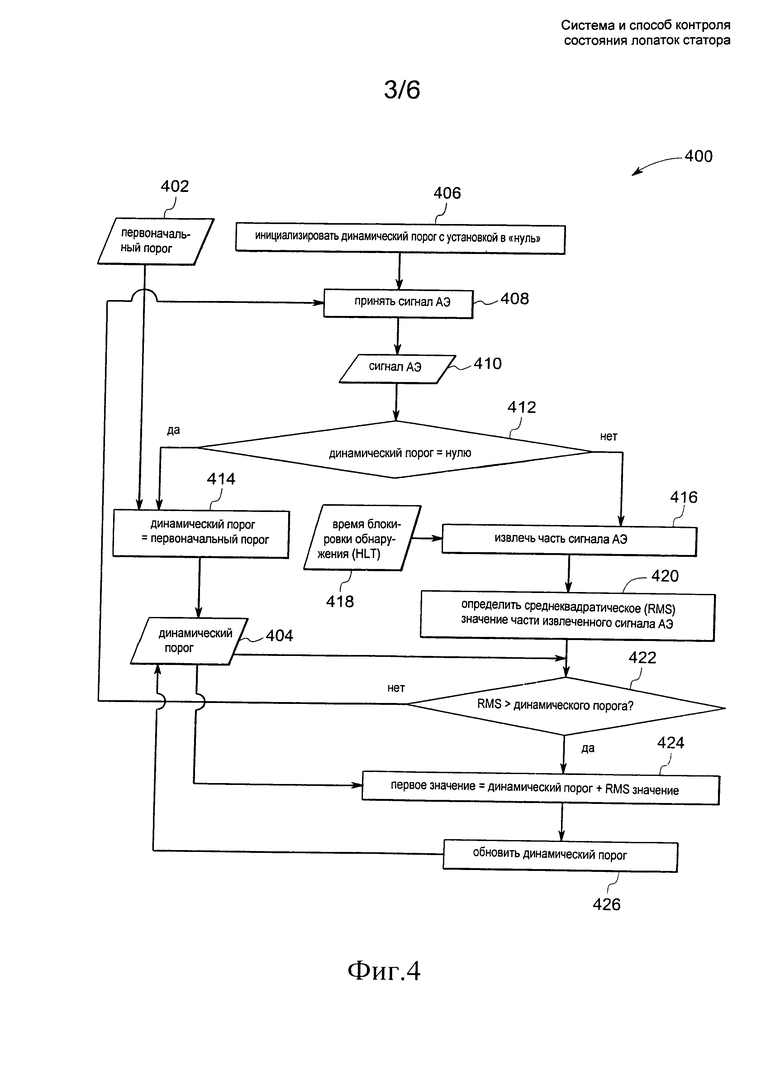

[0012] На фиг.3 представлена блок-схема для контроля состояния лопатки статора в соответствии с вариантом осуществления настоящих способов;

[0013] На фиг.4 представлена блок-схема для определения динамического порога в соответствии с вариантом осуществления настоящих способов;

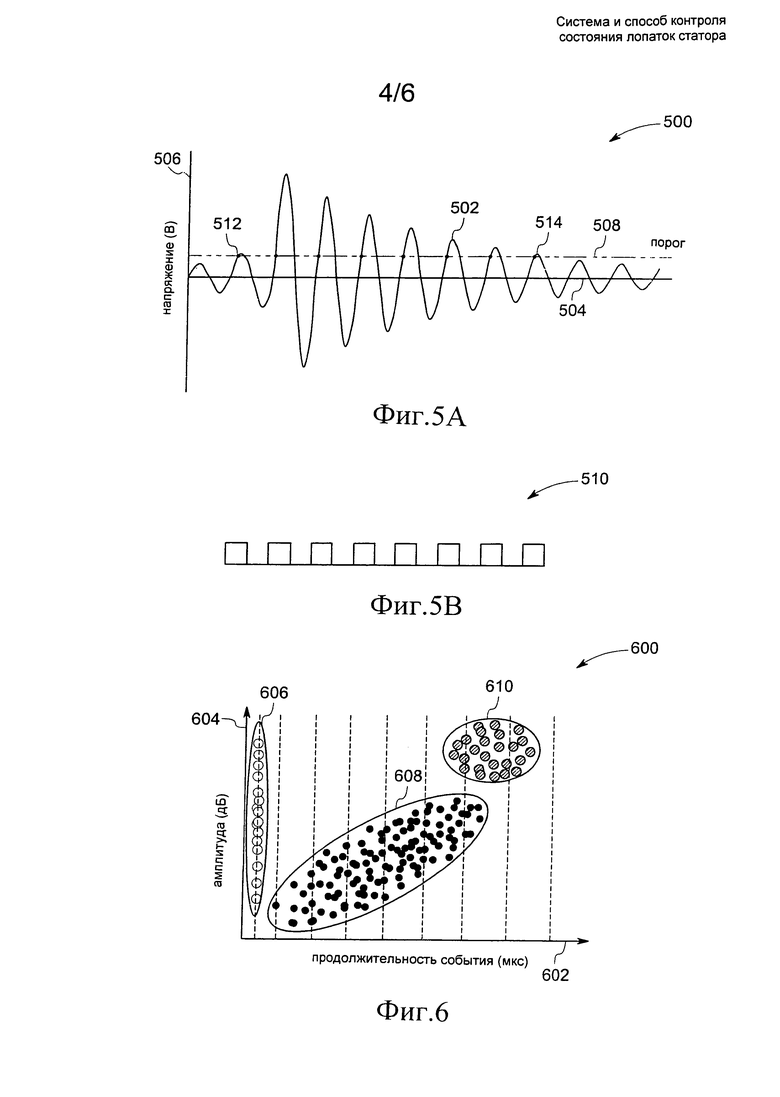

[0014] На фиг.5А и 5В показано извлечение сигнала, представляющего интерес, из примерного профиля сигнала АЭ в соответствии с одним вариантом;

[0015] На фиг.6 показано графическое представление примеров значений параметра и продолжительности для описания кумулятивного анализа параметров в соответствии с одним вариантом настоящих способов;

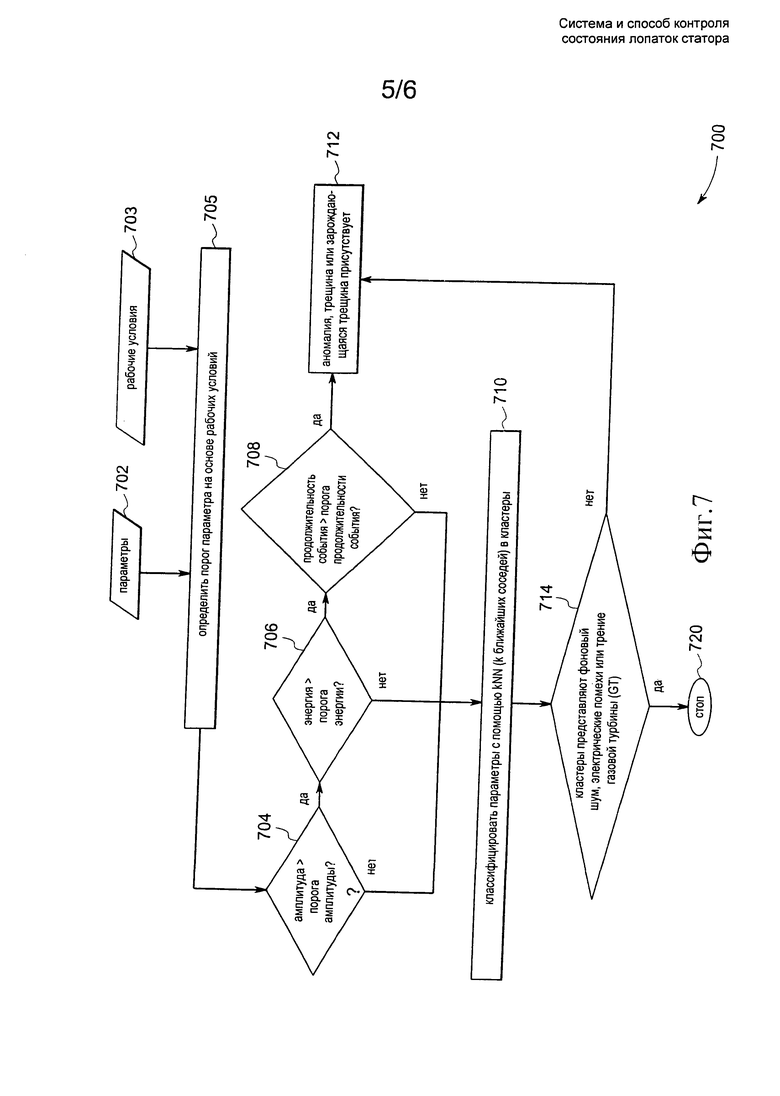

[0016] На фиг.7 представлена блок-схема, которая показывает анализ параметров в соответствии с вариантом настоящих способов;

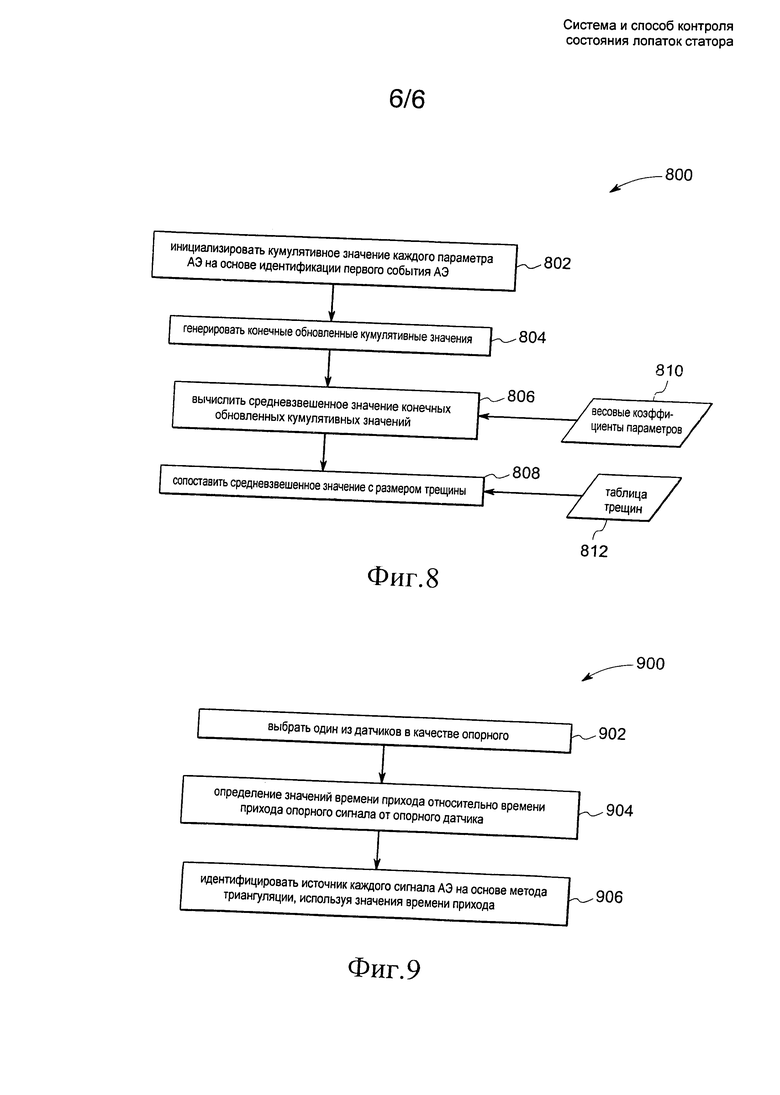

[0017] На фиг.8 представлена блок-схема, которая показывает определение длины трещины в лопатке статора в соответствии с вариантом настоящих способов; и

[0018] На фиг.9 представлена блок-схема, которая показывает определение местоположения трещины среди множества лопаток статора.

ПОДРОБНОЕ ОПИСАНИЕ

[0019] На фиг.1 представлено схематическое изображение примера системы 100 контроля состояния лопаток 12 статора в соответствии с некоторыми аспектами настоящих систем. Контроль состояния лопаток 12 статора, например, включает прогнозирование возникновения трещин и определение трещин в одной или более лопатках 12 статора. В одном из вариантов осуществления изобретения контроль состояния лопаток 12 статора включает определение длины трещины в одной или более лопатках 12 статора. В другом варианте осуществления контроль состояния лопаток 12 статора включает определение оставшегося срока службы лопаток 12 статора. Следует отметить, что, хотя настоящие способы и системы демонстрируют контроль состояния лопаток статора, настоящие способы и системы могут использоваться для контроля состояния неподвижных лопаток.

[0020] Как показано в рассматриваемой настоящей конфигурации, система 10 содержит осевой компрессор 14. Осевой компрессор 14 содержит множество рядов вращающихся лопаток 16 и множество рядов лопаток 12 статора. Каждый из множества рядов вращающихся лопаток 16 расположен попеременно по отношению к каждому из рядов лопаток 12 статора и наоборот. Система 10 также содержит множество датчиков 18, 20, которые рассредоточены по внешней поверхности корпуса 17, покрывающего множество рядов вращающихся лопаток 16 и множество рядов лопаток 12 статора. Датчики 18, 20 могут представлять собой магнитострикционный датчик, пьезоэлектрический датчик, емкостный датчик, которые преобразуют волны напряжений в электрические сигналы 22, 24 соответственно. Датчиками 18, 20, например, могут быть оптический датчик, датчик акустической эмиссии, радиочастотный беспроводной датчик и т.п.

[0021] Следует отметить, что, хотя настоящая система 10 представляет два датчика 18, 20, эта система 10 может включать в себя оптимальное число датчиков в зависимости от размера осевого компрессора 14 и точности, ожидаемой при контроле лопаток 12 статора. Местоположение множества датчиков 18, 20 на внешней поверхности корпуса 17 определяется с помощью метода триангуляции. Метод триангуляции оказывает помощь в идентификации оптимальных местоположений для датчиков 18, 20. В том виде, в каком он используется в настоящем документе, термин «оптимальные местоположения для датчиков» относится к местоположениям для распределения множества датчиков на внешней поверхности корпуса осевого компрессора таким образом, что волны АЭ, созданные каждой из лопаток 12 статора, захватываются множеством датчиков 18, 20.

[0022] Когда одна или более лопаток 12 статора работают под нагрузкой или в нехарактерных условиях эксплуатации, одна или более лопаток 12 статора создают волны акустической эмиссии (АЭ). Волны АЭ проходят через разные границы разделов сред между лопатками 12 статора и корпусом и достигают внешней поверхности корпуса. Когда эти волны АЭ достигают внешней поверхности корпуса, датчики 18, 20 измеряют волны АЭ для генерирования сигналов 22, 24 АЭ. Каждый из сигналов 22, 24 АЭ является сигналом напряжения в виде временной последовательности. Как показано на фиг.1, датчик 18 генерирует сигналы 22 АЭ, а датчик 20 генерирует сигналы 24 АЭ. Диапазон частот сигналов 22, 24 АЭ изменяется от примерно 100 кГц до примерно 450 кГц.

[0023] Кроме того, система 10 содержит подсистему 26 обработки, которая принимает сигналы 22, 24 АЭ отдатчиков 18, 20. Подсистема 26 обработки может включать в себя различные компоненты, например микропроцессоры, копроцессоры и/или элементы памяти/хранения информации, которые хранят данные, хранят инструкции программного обеспечения и/или исполняют инструкции программного обеспечения. Элементами памяти/хранения информации могут быть одна или более разновидностей машиночитаемого носителя, такие как, но не ограничиваясь этим, любая комбинация энергозависимой памяти (например, ОЗУ, динамическое ОЗУ, статическое ОЗУ и т.п.), энергонезависимой памяти (например, флэш-драйвы, жесткие диски, магнитные ленты, CD-ROM, DVD-ROM и т.д.) и/или устройства памяти (например, дискеты, магнитные запоминающие устройства, оптические запоминающие устройства и т.д.). Любые возможные варианты хранения данных и конфигураций процессора будут понятны специалисту в данной области.

[0024] В рассматриваемой настоящей конфигурации подсистема 26 обработки принимает сигналы 22, 24 АЭ. В некоторых вариантах сигналы 22, 24 АЭ могут быть предварительно обработаны с помощью промежуточных устройств, прежде чем поступить в подсистему 26 обработки. Промежуточные устройства, например, могут представлять собой усилитель, блок интерфейса, систему сбора данных и тому подобное. Первоначальная обработка повышает силу и качество сигналов 22, 24 АЭ, прежде чем сигналы 22, 24 АЭ поступают в подсистему 26 обработки. Вариант настоящих систем и способов, где сигналы 22, 24 АЭ предварительно обрабатываются, прежде чем поступить в подсистему 26 обработки, разъясняется со ссылкой на фиг.2.

[0025] Подсистема 26 обработки получает сигналы 22, 24 АЭ от датчиков 18, 20 в реальном времени. Подсистема 26 обработки обрабатывает сигналы 22, 24 АЭ для контроля состояния лопаток 12 статора. В одном из вариантов осуществления подсистема 26 обработки расположена дистанционно по отношению к местоположению осевого компрессора 14. В варианте осуществления, в котором подсистема 26 обработки расположена дистанционно относительно местоположения осевого компрессора 14, подсистема 26 обработки может контролировать состояние лопаток 12 статора в реальном времени без вмешательства человека. Следовательно, подсистема 26 обработки автоматически контролирует состояние лопаток 12 статора в реальном времени. В другом варианте осуществления подсистема 26 обработки может быть расположена в непосредственной близости от компрессора 14.

[0026] Обработка сигналов 22, 24 АЭ, например, включает шаг определения параметров, соответствующих сигналам 22, 24 АЭ, с последующим анализом этих параметров. В одном из вариантов осуществления параметры, например, включают в себя параметры временной области и параметры частотной области. Параметры временной области, например, представляют собой кольцевой обратный счет (ring down count, RDC), амплитуду, продолжительность события (event duration, ED), пиковую амплитуду (peak amplitude, PA), время нарастания (rise time, RT), энергию и т.п. В том виде, в каком он используется в настоящем документе, термин «кольцевой обратный счет» используется для обозначения количества пересечений сигналом акустической эмиссии динамического порога. В том виде, в каком он используется в настоящем документе, термин «продолжительность события» используется для обозначения продолжительности между временем первого случая, когда сигнал акустической эмиссии пересекает динамический порог, и временем последнего случая, когда сигнал акустической эмиссии пересекает данный динамический порог. В том виде, в каком он используется в настоящем документе, термин «время нарастания» используется для обозначения времени, необходимого для того, чтобы волна акустической эмиссии прошла от ее первого пересечения порога до пиковой амплитуды в данной волне. Параметры в частотной области, например, могут включать в себя частотное распределение спектральной плотности мощности сигналов 22, 24 АЭ, варианты этих распределений, вейвлеты и подобное. Как отмечено ранее, за определением параметров следует анализ этих параметров. Анализ параметров, например, может быть выполнен с применением метода кумулятивного анализа данных. Обработка сигналов 22, 24 АЭ и анализ параметров будут подробно описаны со ссылкой на фиг.3.

[0027] На фиг.2 представлено схематическое изображение системы 100 контроля состояния лопаток 12 статора в соответствии с другим вариантом осуществления настоящих систем. В частности, фиг.2 иллюстрирует предварительную обработку сигналов АЭ промежуточными устройствами, прежде чем сигналы АЭ достигнут подсистемы обработки. Система 100 содержит множество датчиков 18, 20, которые установлены на внешней поверхности корпуса компрессора 102. Датчики 18, 20 генерируют сигналы 104 АЭ, которые представляют волны напряжений в по меньшей мере одной из лопаток 12 статора в компрессоре 102. В рассматриваемой настоящей конфигурации датчики 18, 20 физически соединены с устройством 106 усиления. В рассматриваемой настоящей конфигурации устройство 106 усиления размещается в турбинном отсеке 110 компрессора 102. В альтернативных вариантах устройство 106 усиления может быть размещено вне турбинного отсека 110. Устройство 106 усиления может быть физически соединено с датчиками 18, 20 посредством высокотемпературных кабелей. Устройство 106 усиления усиливает сигналы 104 АЭ для повышения интенсивности сигналов 104 АЭ. После усиления сигналов 104 АЭ вырабатываются усиленные сигналы 108 АЭ.

[0028] Как показано на фиг.2, система 100 также содержит систему 111 сбора данных (data acquisition, DAQ). Как показано на фиг.1, DAQ 111 операционно связана с устройством 106 усиления. DAQ 111 принимает усиленные сигналы 108 АЭ и преобразует усиленные сигналы 108 АЭ в данные 112 АЭ. В одном из вариантов осуществления DAQ 111 может устранять шум из усиленных сигналов 108 АЭ до преобразования усиленных сигналов 108 АЭ в данные 112 АЭ. Система 100 также содержит первую подсистему 114 обработки. Первая подсистема 114 обработки может быть операционно связанной с DAQ 111. В некоторых вариантах первая подсистема 114 обработки может быть физически соединена с DAQ 111 посредством низкотемпературных проводов. В одном из вариантов осуществления первая подсистема 114 обработки расположена в непосредственной близости от DAQ 111. В другом варианте осуществления DAQ 111 может быть частью первой подсистемы 114 обработки. В альтернативных вариантах первая подсистема 114 обработки может выполнять функции DAQ 111 и, следовательно, DAQ 111 может отсутствовать в системе 100.

[0029] Первая подсистема 114 обработки принимает данные 112 АЭ от DAQ 111 и контролирует состояние лопаток 12 статора в реальном времени путем обработки данных 112 АЭ. Первая подсистема 114 АЭ обрабатывает данные 112 АЭ для определения параметров, соответствующих данным 112 АЭ. Параметры, например, могут включать в себя кольцевой обратный счет (RDC), амплитуду, продолжительность события (ED), пиковую амплитуду (РА), время нарастания (RT), энергию, частотное распределение спектральной плотности мощности, частоту и подобное. Далее первая подсистема 114 обработки анализирует параметры для контроля состояния лопаток 12 статора. Система 100 также содержит вторую подсистему 116 обработки, которая расположена в удаленном местоположении относительно местоположений компрессора 102 и первой подсистемы 114 обработки. Вторая подсистема 116 обработки операционно связана с первой подсистемой обработки. В одном из вариантов осуществления вторая подсистема 116 обработки может быть соединена посредством беспроводной среды или проводной среды с первой подсистемой 114 обработки.

[0030] Вторая подсистема 116 обработки выполнена с возможностью создания для пользователя возможности получить доступ к первой подсистеме 114 обработки. Таким образом, вторая подсистема 114 обработки может быть использована пользователем для контроля состояния лопаток 12 статора из удаленного местоположения. В частности, вторая подсистема 116 обработки дает возможность пользователю просматривать результаты контроля и промежуточные результаты обработки, а также результаты, связанные с анализом параметров, выданных первой подсистемой 114 обработки.

[0031] На фиг.3 представлена блок-схема 300 для контроля состояния лопатки статора в соответствии с вариантами осуществления настоящих способов. Как показано на фиг.3, способ начинается на шаге 302, когда производится сбор сигналов акустической эмиссии (АЭ). Сигналы АЭ могут быть сигналами 22, 24, 104 АЭ, как указано на фиг.1 и фиг.2. Сигналы АЭ, например, могут быть собраны множеством датчиков 18, 20, как указано на фиг.1 и фиг.2. Диапазон частот сигналов АЭ варьируется от примерно 100 кГц до примерно 450 кГц. Кроме того, на шаге 304 сигналы АЭ могут быть переданы в подсистему обработки, такую как подсистема 26 обработки, первая подсистема 114 обработки или вторая подсистема 116 обработки.

[0032] На шаге 306 сигналы АЭ принимаются подсистемой обработки. Следует заметить, что в некоторых вариантах между шагами 304 и 306 сигналы АЭ могут быть предварительно обработаны промежуточными устройствами, такими как устройство усиления, устройство сбора данных или подобное. Предварительная обработка повышает силу и качество сигналов АЭ. Затем, на шаге 308, может быть определен динамический порог, соответствующий сигналам АЭ, используя сигналы АЭ и первоначальный порог. В том виде, в каком он используется в настоящем документе, термин «динамический порог» относится к порогу, который определяется в реальном времени для идентификации событий акустической эмиссии. События акустической эмиссии, например, могут включать трещину, аномалию, зарождающуюся трещину или подобное. Динамический порог, например, может быть определен подсистемой 26 обработки, первой подсистемой 114 обработки или второй подсистемой 116 обработки. В некоторых вариантах динамический порог может быть определен с помощью DAQ 111. Определение динамического порога с использованием сигналов АЭ и первоначального порога объясняется подробно со ссылкой на фиг.4.

[0033] После определения динамического порога на шаге 312 производится проверка для установления, включают ли сигналы АЭ один или более сигналов, представляющих интерес. В частности, проверка осуществляется путем установления, превышает ли один или более сигналов АЭ динамический порог. Проверка осуществляется путем сравнения сигналов АЭ с динамическим порогом. На шаге 312, когда подтверждается, что одна или более частей сигналов АЭ превышают динамический порог, управление переходит к шагу 314. На шаге 314 по меньшей мере один сигнал, представляющий интерес, извлекается из сигналов АЭ. В одном из вариантов осуществления сигнал, представляющий интерес, извлекается путем отсечения части сигнала АЭ от первого случая, когда сигнал АЭ превышает динамический порог, до заранее заданного периода времени. В том виде, в каком он используется в настоящем документе, термин «сигнал, представляющий интерес» относится к части сигнала АЭ, которая извлекается на основе динамического порога. Извлечение сигнала, представляющего интерес, на основе динамического порога помогает в различении сигналов АЭ, которые генерируются в связи с распространением/возникновением трещины или аномалии, от сигналов АЭ, которые генерируются из-за эксплуатационного шума, возникающего при работе компрессора или турбины. Извлечение сигнала, представляющего интерес, из сигнала АЭ в соответствии с одним из вариантов осуществления разъясняется более подробно на фиг.5А и 5В.

[0034] Обратимся теперь к фиг.5А и 5В, на которых показано извлечение сигнала, представляющего интерес, из профиля 500 сигнала 502 АЭ в соответствии с одним из вариантов осуществления. В частности, фиг.5А и 5В более подробно объясняют шаг 314 на фиг.3. Ось 504 X представляет время, а ось 506 Y представляет напряжение. Цифровая ссылка 508 представляет динамический порог, используемый для извлечения сигнала 510, представляющего интерес. Как показано в рассматриваемой настоящей конфигурации, сигнал 502 АЭ превышает динамический порог 508 в первый раз в положении 512. Более того, сигнал 502 АЭ находится выше динамического порога до положения 514. Следовательно, часть сигнала 502 АЭ, которая не превышает динамический порог 508, от положения 512 до положения 514 извлекается. Результатом извлечения части сигнала 502 АЭ является сигнал 510, представляющий интерес.

[0035] Возвращаясь к фиг.3, на шаге 314 сигналы, представляющие интерес, извлекаются из сигналов АЭ. После извлечения сигналов, представляющих интерес, на шаге 316 определяются один или более параметров, соответствующих каждому сигналу, представляющему интерес. Параметры, например, могут включать кольцевой обратный счет (RDC), амплитуду, продолжительность события (ED), пиковую амплитуду (РА), время нарастания (RT), энергию, частотное распределение спектральной плотности мощности, частоту или подобное. Кроме того, на шаге 318 один или более параметров анализируются для контроля состояния лопатки статора. Например, один или более параметров анализируются для определения аномалии, трещины или зарождающейся трещины в лопатке статора. Эти параметры, например, анализируются с использованием метода кумулятивного анализа. Пример кумулятивного анализа амплитуды показан на фиг.6.

[0036] Обратимся теперь к фиг.6, на которой дано графическое представление 600 значений какого-либо параметра, нанесенных на график в отношении продолжительности события для описания кумулятивного анализа параметров в соответствии с одним из вариантов осуществления настоящего способа. Следует отметить, что графическое представление 600 не содержит экспериментальных значений и показывает примерные значения. В рассматриваемом настоящем примере использованы значения амплитуды для демонстрации примера кумулятивного анализа параметров. В рассматриваемой настоящей конфигурации ось 602 X представляет продолжительность события в миллисекундах, а ось 604 Y представляет амплитуду. Для целей иллюстрации значения амплитуды показаны сгруппированными в три кластера 606, 608, 610. Значения амплитуды, например, могут быть сгруппированы в три кластера 606, 608, 620 с использованием алгоритмов распознавания образов, таких как алгоритм k-ближайших соседей. Три кластера 606, 608, 610 представляют три разных сценария, по которым значения амплитуды могут быть сгруппированы. Например, кластер 606 демонстрирует высокую амплитуду для короткой продолжительности событий. Такой кластер 606, который демонстрирует высокую амплитуду для короткой продолжительности событий, может быть охарактеризован как представляющий шум в сигналах АЭ. Кластер 608 демонстрирует среднюю амплитуду для большей продолжительности событий. Такой кластер 608 может быть охарактеризован как представляющий трение. Кроме того, кластер 610 демонстрирует среднюю амплитуду и еще большую продолжительность событий и, значит, может быть охарактеризован как аномалия в лопатке статора. Такой кластер 610 может быть охарактеризован как представляющий трещину в лопатке статора. Таким образом, в соответствии с одним из вариантов осуществления настоящего способа, когда значения амплитуды, соответствующие сигналам АЭ, приводят к образованию кластера, имеющего среднюю амплитуду и большую продолжительность событий, можно сделать вывод, что одна или более лопаток статора имеют трещину.

[0037] Возвращаясь снова к фиг.3, в некоторых вариантах на шаге 318 параметры могут быть проанализированы путем сравнения одного или более параметров с определенным соответствующим порогом. Например, параметр амплитуды может быть сравнен с порогом амплитуды для определения аномалии в лопатке статора. В том виде, в каком он используется в настоящем документе, термин «порог амплитуды» относится к базовому значению амплитуды, которое может быть использовано для определения аномалии, зарождающейся трещины или трещины в лопатке статора. Например, когда значение амплитуды превышает значение определенного порога амплитуды, это может указывать на трещину в лопатках статора. Анализ параметров в соответствии с одним из вариантов осуществления подробно объясняется со ссылкой на фиг.7.

[0038] Затем, на шаге 320, проверка может быть выполнена для определения, имеется ли аномалия, зарождающаяся трещина или трещина в лопатке статора. Проверка, например, может быть выполнена на основе анализа параметров. На шаге 320, когда подтверждается, что аномалия, зарождающаяся трещина или трещина присутствует в лопатке статора, управление переходит к шагу 322. В некоторых вариантах осуществления, на шаге 322, могут быть определены местоположение и длина трещины. В некоторых вариантах осуществления, на шаге 322, может быть определен оставшийся срок службы лопатки статора. Оставшийся срок службы, например, может быть определен путем идентификации того, когда определенная длина трещины достигнет максимальной длины трещины в заданных условиях эксплуатации. В том виде, в каком он используется в настоящем документе, термин «максимальная длина трещины» может быть использована для обозначения критической длины трещины, сверх которой рост длины трещины приведет к отделению лопатки статора. Определение длины трещины будет объяснено подробно со ссылкой на фиг.8. Определение местоположения трещины объясняется подробно со ссылкой на фиг.9.

[0039] Далее, на шаге 324, может быть поднят сигнал тревоги. Сигнализация может включать различные категории сигналов в зависимости от серьезности аномалии или длины трещины. Например, в варианте осуществления, когда анализ параметров показывает большую трещину в лопатке статора, сигнал может быть красным. Однако в другом варианте осуществления, когда анализ параметров показывает аномалию, а не трещину, сигналом может быть желтый сигнал. В некоторых вариантах осуществления, когда анализ параметров не показывает аномалии, зарождающейся трещины или трещины, сигналом может быть зеленый сигнал. В варианте осуществления, когда анализ параметров не показывает аномалии, зарождающейся трещины или трещины, управление может быть переведено на шаг 302. В соответствии с возвратной ссылкой на шаге 312, когда определяется, что сигнала, представляющего интерес, не существует, управление переходит к шагу 310. На шаге 310 может быть объявлено, что сигнала, представляющего интерес, не существует.

[0040] На фиг.4 представлен пример блок-схемы 400 для определения динамического порога в соответствии с вариантом осуществления настоящего способа. В соответствии с одним из вариантов осуществления на фиг.4 разъясняется более подробно шаг 308 на фиг.3. Как показано на фиг.4, цифровая ссылка 402 представляет первоначальный порог, а цифровая ссылка 404 представляет динамический порог. Первоначальный порог 402 задается пользователем на основе исторического опыта, конкретной модели компрессора и турбины, схем предусилителя, рабочих условий и шума в турбине, включая лопатки статора, подлежащие контролю, и подобного. На шаге 406 динамический порог устанавливается в начальное положение «нуль». Далее, на шаге 408, может быть получен сигнал 410 АЭ. Сигнал 410 АЭ, например, подобен сигналам 22, 24, 104 АЭ, обозначенным на фиг.1 и фиг.2. В одном из вариантов осуществления сигналами 410 АЭ может быть один из сигналов АЭ, сформированных на шаге 302 на фиг.3.

[0041] На шаге 412 выполняется проверка для определения, равен ли динамический порог нулю. Проверка определяет, выполняется ли способ, объясненный на фиг.4, в первый раз или он выполнялся прежде. Другими словами, когда динамический порог равен нулю, можно сделать вывод, что способ 400 выполняется в первый раз. Если на шаге 412 подтверждается, что динамический порог равен нулю, управление переходит к шагу 414. На шаге 414 значение первоначального порога 402 присваивается динамическому порогу 404. Если на шаге 412 определяется, что динамический порог 404 не равен нулю, управление переходит к шагу 416. На шаге 416 извлекается часть сигналов 410 АЭ. Часть сигналов 410 АЭ извлекается на основе интервала времени 418 блокировки обнаружения (hit lockout time, HLT). В частности, эта часть сигналов 410 АЭ извлекается до окончания интервала времени HLT 418. В том смысле, в каком он используется в настоящем документе, термин «время блокировки обнаружения» используется для обозначения заранее заданной пользователем длительности до того момента, когда извлекается сигнал АЭ. Например, если время HLT 418 равно одной миллисекунде, тогда часть сигнала 410 АЭ извлекается, начиная с начала сигнала 406 АЭ до 1 миллисекунды.

[0042] На шаге 420 может быть определено среднеквадратическое значение (root mean square value, RMS) извлеченного сигнала АЭ. Далее, на шаге 422, выполняется проверка для определения, является ли значение RMS извлеченного сигнала АЭ больше, чем динамический порог 404. Значение RMS извлеченного сигнала АЭ может быть больше, чем динамический порог, когда величина шума в извлеченных сигналах АЭ изменилась по отношению к шуму ранее извлеченных сигналов АЭ. На шаге 422, когда устанавливают, что значение RMS извлеченного сигнала АЭ больше, чем динамический порог, управление переходит к шагу 424. На шаге 424 значение RMS извлеченного сигнала АЭ прибавляется к динамическому порогу 404 для формирования первого значения. После формирования первого значения, на шаге 426, динамический порог 404 приравнивается к этому первому значению. Другими словами, динамический порог обновляется, чтобы иметь значение, эквивалентное упомянутому первому значению.

[0043] Фиг.7 представляет блок-схему 700, которая показывает анализ параметров 702 в соответствии с одним из вариантов осуществления настоящего способа. Цифровая ссылка 702 представляет параметры, соответствующие сигналам, представляющим интерес, которые извлекаются из сигналов АЭ. Как отмечено ранее со ссылкой на фиг.1 и фиг.3, параметр 702, например, может включать кольцевой обратный счет (RDC), амплитуду, продолжительность события (ED), пиковую амплитуду (РА), время нарастания (RT), энергию, частотное распределение спектральной плотности мощности, частоту и подобное. В рассматриваемой настоящей конфигурации анализируются параметры 702, включая амплитуду, энергию и продолжительность события. Кроме того, цифровая ссылка 703 представляет рабочие условия компрессора или турбины. Рабочие условия, например, могут включать угол входного направляющего аппарата (inlet guide vane, IGV), изменение нагрузки, трение лопатки, асинхронную вибрацию, синхронную вибрацию, изменение скорости, температуру, скорость и подобное. На шаге 705 пороги параметров могут быть определены на основе рабочих условий 703. В том виде, в каком он используется в настоящем документе, термин «порог параметра» относится к базовому значению этого параметра, которое может быть использовано для определения аномалии, зарождающейся трещины или трещины в лопатке статора. На фиг.7 пороги параметров, включая порог амплитуды, порог энергии и порог продолжительности события, используются для анализа параметров, включая амплитуду, энергию и продолжительность события соответственно. Следует отметить, что хотя рассматриваемая настоящая конфигурация представляет параметры амплитуды, энергии и продолжительности события, другие параметры также могут анализироваться с использованием способа 700.

[0044] Как показано на фиг.7, на шаге 704 выполняется проверка для определения, превышает ли значение амплитуды значение порога амплитуды. В том виде, в каком он используется в настоящем документе, термин «порог амплитуды» относится к базовому значению амплитуды, которое может быть использовано для определения аномалии, зарождающейся трещины или трещины в лопатке статора. Следует заметить, что когда значение амплитуды больше, чем значение порога амплитуды, это может указывать на аномалию, зарождающуюся трещину или трещину в лопатке статора. На шаге 704, когда подтверждается, что значение амплитуды больше, чем значение порога амплитуды, управление может перейти к шагу 706. Однако, если на шаге 704 подтверждается, что амплитуда не больше, чем значение порога амплитуды, управление переходит к шагу 710.

[0045] На шаге 706 выполняется проверка для установления, превышает ли энергия порог энергии. В том виде, в каком он используется в настоящем документе, термин «порог энергии» относится к базовому значению энергии, которое может быть использовано для определения аномалии, зарождающейся трещины или трещины в лопатке статора. На шаге 706, когда подтверждается, что энергия больше, чем порог энергии, управление переходит к шагу 708. Следует отметить, что, когда значение энергии больше, чем порог энергии, это может указывать на аномалию, зарождающуюся трещину или трещину в лопатке статора. Однако, если на шаге 706 подтверждается, что значение энергии не больше, чем значение порога энергии, управление переходит к шагу 710.

[0046] На шаге 708 выполняется проверка для установления, превышает ли продолжительность события порог продолжительности события. В том виде, в каком он используется в настоящем документе, термин «продолжительность события» относится к продолжительности между временем первого момента, когда сигнал акустической эмиссии пересекает динамический порог, и временем последнего момента, когда сигнал акустической эмиссии пересекает динамический порог. Кроме того, в том виде, в каком он используется в настоящем документе, термин «порог продолжительности события» относится к базовому значению продолжительности события, которое может быть использовано для определения аномалии, зарождающейся трещины или трещины в лопатке статора. На шаге 708, когда подтверждается, что значение продолжительности события больше, чем порог продолжительности события, тогда управление переходит к шагу 712. На шаге 712 может быть объявлено о присутствии аномалии, трещины или зарождающейся трещины.

[0047] При возвращении по ссылке к шагу 710 один или более параметров 702 могут быть классифицированы в соответствующие один или более кластеров. В одном из вариантов осуществления каждый из параметров 702 может быть классифицирован в кластеры. В варианте осуществления, когда параметр «амплитуда» классифицируется в кластеры, кластеры могут быть подобны кластерам 606, 608, 610, которые разъяснялись со ссылкой на фиг.6. Кластеры параметра «амплитуда», например, подобны кластерам 606, 608, 610 в отношении амплитуды. Например, каждый из параметров 702 может быть классифицирован в кластеры с использованием способов распознавания образов. Способы распознавания образов, например, могут включать метод k-ближайших соседей и тому подобное.

[0048] На шаге 714 выполняется проверка для определения, представляют ли кластеры фоновый шум, электрические помехи или трение. На шаге 714, когда определяется, что кластеры представляют фоновый шум, электрические помехи или трение из-за вращающихся деталей, управление может перейти к шагу 720. На шаге 720 выполнение способа 700 останавливается. Однако если на шаге 714 определяется, что кластеры не представляют собой фоновый шум, электрические помехи или трение, управление переходит к шагу 712. Как отмечалось выше, на шаге 712 объявляется о присутствии аномалии, трещины или зарождающейся трещины.

[0049] Фиг.8 представляет блок-схему 800, которая показывает определение длины трещины в лопатке статора в соответствии с вариантом осуществления настоящего способа. На шаге 802 может быть инициализировано кумулятивное значение, соответствующее каждому параметру. Кумулятивное значение, например, может быть инициализировано при первом случае, когда обнаруживается событие акустической эмиссии. Событие акустической эмиссии, например, может представлять собой обнаружение аномалии, обнаружение трещины или обнаружение зарождающейся трещины в лопатке статора. Например, кумулятивное значение, соответствующее амплитуде, может быть инициализировано с установкой в «нуль». Кроме того, в другом варианте кумулятивное значение, соответствующее амплитуде, может быть инициализировано с установкой значения, равного значению амплитуды в момент времени, когда обнаруживается первое событие АЭ.

[0050] На шаге 804 кумулятивное значение, соответствующее каждому параметру АЭ, может быть итеративно обновлено при идентификации последующих событий АЭ. Таким образом, при первой итерации способа 800 инициализированное кумулятивное значение каждого параметра АЭ может быть прибавлено к соответствующему значению параметра при идентификации какого-либо события АЭ. Например, если инициализированное кумулятивное значение, соответствующее параметру F, равно «а». Если обнаруживается последующее событие АЭ, значение амплитуды параметра равно а1, то кумулятивное значение может быть обновлено до значения, равного «а+а1». Подобным образом, если обновленное кумулятивное значение, соответствующее какому-либо параметру, равно а1 в итерации I, и значение этого параметра в итерации I+1 равно а2, то обновленное кумулятивное значение, соответствующее данному параметру, может быть обновлено до а1+а2. Следует отметить, что шаг 804 может итеративно повторяться до заданного времени. После выполнения шага 804 до заданного времени определяется конечное кумулятивное значение, соответствующее каждому параметру. Далее, на шаге 806, может определяться средневзвешенное значение конечных кумулятивных значений. Средневзвешенное значение, например, может быть определено на основе заранее заданных весовых коэффициентов 810, присвоенных каждому параметру. В том виде, в каком он используется в настоящем документе, термин «весовой коэффициент параметра» используется для обозначения степени важности, присвоенной каждому параметру. Далее, на шаге 808, средневзвешенное значение может быть сопоставлено с длиной трещины в таблице трещин 812. Таблица трещин содержит средневзвешенные значения, которые сопоставлены с длинами трещин. После сопоставления длины трещины со средневзвешенным значением определяется длина трещины.

[0051] Фиг.9 представляет блок-схему, которая показывает определение местоположения трещины среди множества лопаток 12 статора. Как показано на фиг.9, на шаге 902 выбирается датчик из множества датчиков, расположенных на корпусе компрессора, в качестве опорного датчика. Множеством датчиков, например, могут быть датчики 18, 20. На шаге 904 значения времени прихода сигналов АЭ от множества датчиков могут быть определены относительно значений времени прихода сигналов АЭ, полученных от опорного датчика. Далее, на шаге 906, датчик-источник, соответствующий каждому сигналу АЭ, может быть определен на основе значений времени прихода сигналов АЭ, определенных на шаге 904. Датчики-источники, например, могут быть определены путем применения метода триангуляции к значениям времени прибытия сигналов АЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дифференциальной оценки стадий поврежденности изделия, выполненного из композитного материала | 2023 |

|

RU2816129C1 |

| СПОСОБ РЕГИСТРАЦИИ И АНАЛИЗА СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2014 |

|

RU2570592C1 |

| СПОСОБ ГЕОФИЗИЧЕСКОГО КОНТРОЛЯ ГОРНОГО МАССИВА | 1995 |

|

RU2090905C1 |

| ИДЕНТИФИКАЦИЯ КЛАСТЕРОВ ОРИЕНТАЦИИ ПО МИКРОСЕЙСМИЧЕСКИМ ДАННЫМ | 2013 |

|

RU2601535C1 |

| Способ акустико-эмиссионного контроля конструкций | 2019 |

|

RU2727316C1 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ЛОКАЦИИ ШУМОПОДОБНЫХ ИСТОЧНИКОВ АКУСТИЧЕСКОЙ ЭМИССИИ НА ОСНОВЕ СПЕКТРАЛЬНО-ВРЕМЕННОГО САМОПОДОБИЯ | 2012 |

|

RU2515423C1 |

| СПОСОБ РАСПОЗНАВАНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ, ВОЗНИКАЮЩИХ ПРИ ДЕГРАДАЦИИ МАТЕРИАЛА, ОБРАЗОВАНИИ ТРЕЩИН И РАЗРУШЕНИИ КОНСТРУКЦИИ | 2014 |

|

RU2569078C1 |

| УПРАВЛЕНИЕ МИКРОСЕЙСМИЧЕСКИМИ ДАННЫМИ ДЛЯ ОТСЛЕЖИВАНИЯ ТРЕЩИН | 2013 |

|

RU2602403C1 |

| Способ акустико-эмиссионной диагностики динамического промышленного оборудования | 2018 |

|

RU2684709C1 |

| Способ акустико-эмиссионного контроля конструкций | 2017 |

|

RU2676219C1 |

Использование: для контроля состояния множества лопаток статора. Сущность изобретения заключается в том, что система содержит множество датчиков, выполненных с возможностью генерации сигналов акустической эмиссии (АЭ), которые представляют собой волны акустической эмиссии, распространяющиеся через множество лопаток статора. Система также содержит подсистему обработки, которая находится в операционной связи с множеством датчиков, и эта подсистема обработки выполнена с возможностью генерирования динамического порога на основе первоначального порога и сигналов АЭ, определения, существуют ли сигналы, представляющие интерес, в сигналах АЭ на основе динамического порога, извлечения множества сигналов, представляющих интерес, из сигналов АЭ на основе динамического порога, определения одного или более параметров, соответствующих множеству сигналов, представляющих интерес, и анализа одного или более параметров для контроля и подтверждения состояния множества лопаток статора. Технический результат: повышение достоверности обнаружения трещин. 2 н. и 18 з.п. ф-лы, 10 ил.

1. Система контроля состояния множества лопаток статора, содержащая:

множество датчиков, выполненных с возможностью генерирования сигналов акустической эмиссии (АЭ), которые представляют собой волны акустической эмиссии, распространяющиеся через множество лопаток статора;

подсистему обработки, которая находится в операционной связи с множеством датчиков, при этом подсистема обработки выполнена с возможностью:

генерирования динамического порога на основе первоначального порога и сигналов АЭ;

определения, присутствует ли множество сигналов, представляющих интерес, в сигналах АЭ на основе динамического порога;

извлечения множества сигналов, представляющих интерес, из сигналов АЭ на основе динамического порога;

определения одного или более параметров, соответствующих множеству сигналов, представляющих интерес, и

анализа одного или более параметров для контроля и подтверждения состояния множества лопаток статора.

2. Система по п. 1, в которой подсистема обработки выполнена с возможностью контроля состояния множества лопаток статора в реальном времени.

3. Система по п. 1, в которой множество датчиков оптимально распределено по внешней поверхности корпуса множества лопаток статора с использованием метода триангуляции.

4. Система по п. 1, в которой множество датчиков включает пьезоэлектрический датчик, магнитострикционный датчик, оптический датчик, датчик акустической эмиссии, радиочастотный беспроводной датчик или их комбинации.

5. Система по п. 1, в которой подсистема обработки выполнена с возможностью анализа одного или более параметров, используя метод кумулятивного анализа и метод распознавания образов.

6. Система по п. 1, в которой подсистема обработки выполнена с возможностью контроля состояния лопаток статора для определения трещины, зарождающейся трещины или аномалии во множестве лопаток статора в реальном времени.

7. Система по п. 6, в которой подсистема обработки также выполнена с возможностью определения длины трещины в одной или более лопаток из множества лопаток статора.

8. Система по п. 7, в которой подсистема обработки выполнена с возможностью определения длины трещины посредством:

инициализации кумулятивного значения, соответствующего каждому из одного или более параметров, при идентификации события акустической эмиссии;

генерирования конечного кумулятивного значения, соответствующего каждому из одного или более параметров на основе инициализированного кумулятивного значения, соответствующего каждому из одного или более параметров;

вычисления средневзвешенного конечного кумулятивного значения, соответствующего каждому из одного из более параметров;

определения длины трещины путем сопоставления средневзвешенного значения с определяемой длиной.

9. Система по п. 1, в которой один или более параметров включают кольцевой обратный счет (ring down count, RDC), амплитуду, продолжительность события (event duration, ED), пиковую амплитуду (peak amplitude, PA), время нарастания (rise time, RT), энергию, частотное распределение спектральной плотности мощности, параметры акустической эмиссии или их комбинации.

10. Система по п. 1, в которой подсистема обработки генерирует динамический порог в реальном времени.

11. Способ контроля состояния множества лопаток статора, включающий:

генерирование сигналов акустической эмиссии (АЭ), которые представляют собой волны акустической эмиссии, распространяющиеся через одну или более из множества лопаток статора;

генерирование динамического порога на основе первоначального порога и сигналов АЭ;

определение, существуют ли сигналы, представляющие интерес, в сигналах АЭ на основе динамического порога;

извлечение множества сигналов АЭ, представляющих интерес, на основе динамического порога;

определение одного или более параметров, соответствующих множеству сигналов, представляющих интерес; и

анализ упомянутых одного или более параметров для контроля состояния лопаток статора.

12. Способ по п. 11, в котором генерирование динамического порога включает:

инициализацию динамического порога для генерирования инициализированного динамического порога;

извлечение части одного из сигналов АЭ на основе интервала времени блокировки обнаружения сигнала;

определение среднеквадратического значения извлеченной части одного из сигналов АЭ; и

обновление динамического порога на основе сравнения среднеквадратического значения и инициализированного порога.

13. Способ по п. 12, в котором обновление динамического порога включает сложение среднеквадратического значения и первоначального порога или сложение среднеквадратического значения, соответствующего извлеченной части сигнала АЭ, и ранее обновленного динамического порога.

14. Способ по п. 12, также включающий обновление динамического порога на основе сравнения среднеквадратического значения и ранее обновленного динамического порога.

15. Способ по п. 11, в котором анализ одного или более параметров включает кумулятивный анализ одного или более параметров.

16. Способ по п. 11, в котором анализ одного или более параметров включает сравнение одного или более параметров с соответствующим порогом.

17. Способ по п. 16, в котором анализ одного или более параметров включает:

классификацию одного или более параметров в один или более кластеров путем использования метода распознавания образов;

выполнение проверки на основе данных о работе турбины для идентификации того, представляют ли один или более кластеров фоновый шум, электрические помехи или трение газовой турбины; и

идентификацию аномалии, или трещины, или зарождающейся трещины в одной или более из множества лопаток статора на основе проверки.

18. Способ по п. 11, также включающий определение длины трещины посредством:

инициализации кумулятивного значения, соответствующего каждому из одного или более параметров при идентификации события акустической эмиссии;

генерирования конечного кумулятивного значения, соответствующего каждому из одного или более параметров на основе инициализированного кумулятивного значения, соответствующего каждому из одного или более параметров;

вычисления средневзвешенного конечного кумулятивного значения, соответствующего каждому из одного или более параметров; и

определения длины трещины путем сопоставления средневзвешенного значения с определяемой длиной.

19. Способ по п. 18, в котором событие акустической эмиссии включает обнаружение аномалии, трещины или зарождающейся трещины в одной или более из множества лопаток статора.

20. Способ по п. 18, в котором генерирование конечного кумулятивного значения включает итеративное обновление кумулятивного значения, соответствующего каждому из одного или более параметров по идентификации последующих событий акустической эмиссии до заранее заданного периода времени.

| Способ контроля качества лопаток турбин | 1976 |

|

SU970208A1 |

| Акустический способ определения долговечности изделий | 1982 |

|

SU1236364A1 |

| Способ дефектоскопии рабочих лопаток турбомашин | 1986 |

|

SU1436059A1 |

| Способ контроля качества лопаток газотурбинных двигателей | 1979 |

|

SU953553A1 |

| US 5445027A, 29.08.1995 | |||

| US 20100011862A1, 21.01.2010. | |||

Авторы

Даты

2017-03-14—Публикация

2013-04-29—Подача