Предлагаемая группа изобретений относится к сфере электростатической сепарации материалов, а именно к конструкциям и деталям конструкций электростатических сепараторов, используемых для разделения частиц руды на компоненты по электрической проводимости.

Электростатическая сепарация позволяет разделять частицы, отличающиеся величиной заряда или различной скоростью изменения заряда. В частности, известны конструкции и способы, позволяющие проводить электростатическую сепарацию материала в поле коронного разряда путем осаждения на поверхности частиц ионов из объема ионизированного газа, окружающего частицу.

Известно техническое решение по авт. свидетельству СССР на изобретение № 484010 «Электрокоронный сепаратор» (МПК B03C 7/02, автор ЖЕЛТОУХОВ и др., СССР, з. № 1900407, 30.03.1973, публ. 15.09.1975). Согласно описанию, изобретение относится к электростатическим сепараторам. Электрокоронный сепаратор, состоит из загрузочного бункера и горизонтального ленточного конвейера, с внутренней и внешней сторон ленты которого параллельно ей размещены коронирующие электроды, причем внешний коронирующий электрод выполнен игольчатым и соединен с заземленным полюсом источника тока.

Недостатками указанного технического решения являются применение игольчатого электрода, создающего неравномерное поле, обладающего, дополнительно, склонностью к пробою на диэлектрик, и сильно подверженного износу при эксплуатации. Применение такого электрода существенно снижает эффективность сепарации.

Сходным по своей технической реализации является и техническое решение по патенту Японии на изобретение № S6118456 «Electrostatic separating apparatus» (МПК B03C 7/02; B03C 7/08, JAPAN TOBACCO & SALT PUBLIC, Япония, з. № 13800384, 05.07.1984, публ. 27.01.1986). Предложено устройство, для электростатической сепарации. Табачное сырье, транспортируемое по конвейерной ленте, электризуется, когда оно проходит между электродами, которые состоят из коронных электродов и пластинообразного осадительного электрода, расположенного на задней поверхности ленты. Поскольку конвейерная лента изготовлена из изоляционного материала на основе полиэстера и нейлона, наэлектризованное состояние стабильно сохраняется до разгрузочного конца ленты, и сырье выгружается в том же направлении, что и исходное. Кулоновская сила прикладывается к разряжаемому материалу в электрическом поле, образованном между разрядным электродом и роликом головки конвейера. Коронирующие электроды могут быть проволочными электродами или игольчатыми электродами.

К недостаткам приведенного технического решения можно отнести использование электрода неоптимальной формы, применение конвейерной ленты из диэлектрика, которой при работе устройства поляризуется, а значит и заряженные одноименно частицы сепарируемого материала будут отлетать от конвейерной ленты.

В связи с этим, наиболее близким решением является решение по патенту Российской Федерации на полезную модель № 71566 «Коронный электросепаратор» (МПК МПК B03C 7/08, ФГОУ ВПО Челябинский государственный агроинженерный университет, РФ, заявка № 2006115994 от 10.05.2006, публикация 20.03.2008). Согласно описанию технического решения, коронный электросепаратор состоит из электродвигателя, загрузочного бункера, источника высокого напряжения, коронирующего и осадительного электродов, классификатора, щеточки для удаления налипших частиц. Осадительный электрод выполнен в виде транспортерной ленты из электропроводящего материала, натянутой на два заземленных металлических цилиндра. Коронирующий электрод ограничен и расположен только над горизонтальной поверхностью транспортера.

К недостаткам изобретения относятся конструкция коронирующего электрода, который не позволяет равномерно заряжать частицы сепарируемого материала.

Системы и устройства, раскрытые в уровне техники не позволяют решить ряд технических проблем, а именно, обеспечить равномерную зарядку частиц руды и увеличение количества заряда, попадающего на эти частицы, приводя к повышению эффективности процесса электростатического сепарирования, следовательно, повышая качество технологической операции. Дополнительно, обеспечивается возможность сокращения времени нахождения частиц в поле коронного заряда, что позволяет сократить время технологической операции разделения, а также уменьшить габариты оборудования.

Техническая проблема решается следующим образом. Предложен электрод для электростатического сепаратора, выполненный протяженным, состоящим из нескольких, по существу, повторяющихся звеньев п-образной формы, с межзвенным расстоянием, определяющимся зависимостью Lпроб.<А<2Lпроб., где Lпроб. - расстояние, при котором при подаче напряжения на электрод происходит пробой между звеньями электрода, а А - оптимальное расстояние для обеспечения равномерной передачи заряда сепарируемому материалу.

В первом частном случае устройство характеризуется тем, что он выполнен из электропроводящей проволоки.

Во втором частном случае устройство дополнительно характеризуется тем, выполнен из электропроводящего прутка.

В третьем частном случае устройство отличается тем, что он выполнен из меди.

В четвертом частном случае устройство характеризуется тем, что межзвенное расстояние А может отличаться у различных звеньев электрода, но, при этом находиться в диапазоне, указанном в общем случае реализации.

В пятом частном случае, устройство дополнительно характеризуется тем, что электрод выполнен незамкнутым.

Также в рамках настоящей группы изобретений предложена конструкция электростатического сепаратора, содержащего средства для подачи сепарируемого материала на участок для сепарирования материала, участок для сепарирования материала, включающий средства для передачи электрического заряда сепарируемому материалу и средства для разделения сепарируемого материала. Средства для передачи электрического заряда сепарируемому материалу содержат электрод отрицательной полярности, расположенный вблизи участка для сепарирования материала, с обеспечением возможности передачи электрического заряда сепарируемому материалу, состоящий из нескольких, по существу, повторяющихся звеньев п-образной формы, с межзвенным расстоянием, определяющимся зависимостью Lпроб.<А<2Lпроб., где Lпроб. - расстояние, при котором при подачи тока на электрод происходит пробой между звеньями электрода, а А - оптимальное расстояние для обеспечения равномерной передачи заряда сепарируемому материалу.

В общем случае реализации, электростатический сепаратор схож с ближайшим аналогом в том, что содержит средства для подачи сепарируемого материала на участок для сепарирования материала, участок для сепарирования материала, включающий средства для передачи электрического заряда сепарируемому материалу и средства для разделения сепарируемого материала.

В общем случае реализации, электростатический сепаратор отличается от ближайшего аналога тем, что средства для передачи электрического заряда сепарируемому материалу содержат электрод отрицательной полярности, расположенный вблизи участка для сепарирования материала, с обеспечением возможности передачи электрического заряда сепарируемому материалу, состоящий из нескольких, по существу, повторяющихся звеньев п-образной формы, с межзвенным расстоянием, определяющимся зависимостью Lпроб.<А<2Lпроб., где Lпроб. - расстояние, при котором при подачи тока на электрод происходит пробой между звеньями электрода, а А - оптимальное расстояние для обеспечения равномерной передачи заряда сепарируемому материалу.

В первом частном случае, устройство характеризуется тем, что участок для сепарирования материала выполнен в виде подвижной транспортерной ленты, выполненной из электропроводящего материала.

Во втором частном случае, устройство характеризуется тем, что участок для сепарирования материала выполнен в виде поверхности вращающегося барабана, выполненной из электропроводящего материала.

В третьем частном случае, устройство характеризуется тем, что электрод отрицательной полярности выполнен из электропроводящей проволоки.

В четвертом частном случае, устройство характеризуется тем, что электрод отрицательной полярности выполнен из электропроводящего прутка.

В пятом частном случае, устройство характеризуется тем, что средства для разделения сепарируемого материала выполнены в виде нескольких емкостей для сортировки сепарируемого материала по электропроводящим свойствам, расположенных под участком для сепарирования материала.

В шестом частном случае, устройство характеризуется тем, что межзвенное расстояние А может отличаться у различных звеньев электрода.

Техническое решение представляет собой электрод, подключенный к источнику высокого напряжения, способный в процессе работы передавать заряд движущимся по участку для сепарирования материала частицам, например, горной породы, обладающих электропроводящими свойствами. Конструкция электрода выполнена таким образом, чтобы обеспечить равномерную передачу заряда движущимся частицам в количестве, достаточном для осуществления на соответствующем участке разделения материала по электропроводящим свойствам. Использование повторяющихся звеньев электрода позволяет создать однородное электростатическое поле, при попадании в которое сепарируемый материал, в зависимости от его электропроводности, принимает сообщаемый заряд. Количество звеньев электрода зависит от длины участка для сепарирования, скорости движения ленты или вращения барабана, а также скорости поступления материала из бункера. Применение П-образной форму звена электрода позволяет создать незамкнутый электрод путем сгиба электропроводящего материала, обеспечивающего равномерное покрытие участка для сепарирования. Настоящим изобретением предусмотрены различные варианты взаимного расположения П-образных звеньев электрода, обеспечивающих эффективное решение технической проблемы в зависимости от условий подачи материала на ленту или поверхность барабана, а также требуемой скорости сепарирования материала. Межзвенное расстояние А не должно быть менее расстояния, при котором происходит пробой электрического заряда через воздушную среду между параллельными участками соседних звеньев. Вместе с тем, эмпирическим путем установлено, что превышение межзвенного расстояния А двукратной величины расстояния пробоя, не позволяет обеспечить равномерное электростатическое поле, что существенно снизит эффективность сепарации материала. Из-за незамкнутой формы электрода на всей его поверхности формируется коронный разряд, в отличие от замкнутых электродов, в которых коронирует лишь внешняя часть электрода, позволяет увеличить равномерность зарядки и количество заряда, попадающего на частицы сепарируемого материала. Выполнение электрода из электропроводящей проволоки или прутка дополнительно позволяет повысить однородность электростатического поля. Выбор в качестве материала для электрода меди обусловлен ее высокими электропроводящими свойствами, что не приводит к существенным потерям энергии, в том числе на нагрев электрода при использовании материалов с меньшей электропроводностью. Межзвенное расстояние А может отличаться у различных звеньев электрода, что позволяет конфигурировать форму электрода исходя из решаемых задач.

Конструкция электростатического сепаратора включает средства подачи сепарируемого материала, которые могут быть снабжены управляемой заслонкой для регулирования скорости поступления материала на участок для сепарирования. Средства для подачи материала формируют поток материала на участке для сепарирования, при этом количество материала на единицу поверхности может регулироваться средствами подачи. После поступления на участок для сепарирования, материал оказывается в поле действия электростатического поля, формируемого коронным разрядом. В соответствие со своими электропроводящими свойствами, материал, как правило неоднородный, накапливает электростатический заряд при движении в области действия электрода. Скорость прохождения материала по участку для сепарирования может задаваться скоростью вращения приводного барабана или вала, сообщающегося, например, с транспортерной лентой или непосредственно скоростью вращения барабана, если участок для сепарирования является частью его поверхности.

Участок для сепарирования создается, по существу, средствами для транспортирования, которые позволяют создать условия для перемещения материала из средств подачи в электростатическом поле. По существу, средствами для транспортирования обеспечивается перемещение сепарируемого материала по участку для сепарирования к средствам для разделения сепарируемого материала.

Скорость движения замкнутой ленты средства для транспортирования определяется средствами измерения скорости и позволяет ее контролировать, обеспечивая равномерное движение ленты с установленной скоростью, позволяя в единицу времени обеспечить прохождение определенного количества материала, по существу, под электродом.

В случае электростатического сепаратора, конструкция электрода идентична описанной в первом объекте группы.

Средства для разделения сепарируемого материала представляют собой несколько расположенных в непосредственной близости друг от друга емкостей, в которые, в конечно счете, под действием силы тяжести, падают с участка для сепарирования частицы материала. Несмотря на то, что сила тяжести действует на все частицы одинаково, их нахождение в электростатическом поле и различия в электропроводности обеспечивают разный момент отрыва от поверхности ленты или барабана, что, и итоге, приводит к попаданию частиц с разной электропроводностью в разные емкости средства для разделения. Таким образом, в одной емкости средства для разделения оказываются частицы сепарируемого материала с близкими значениями электропроводности.

Предлагаемое изобретение поясняется следующими фигурами:

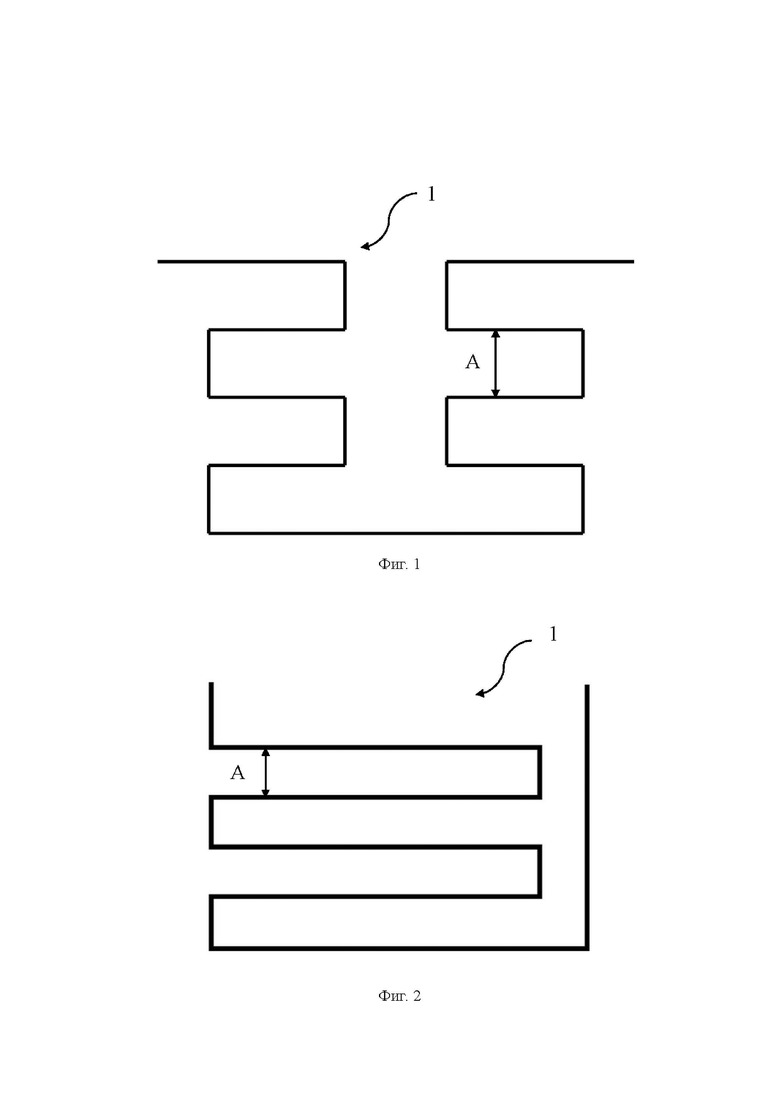

Фиг. 1 - одна из предпочтительных форм электрода (звено);

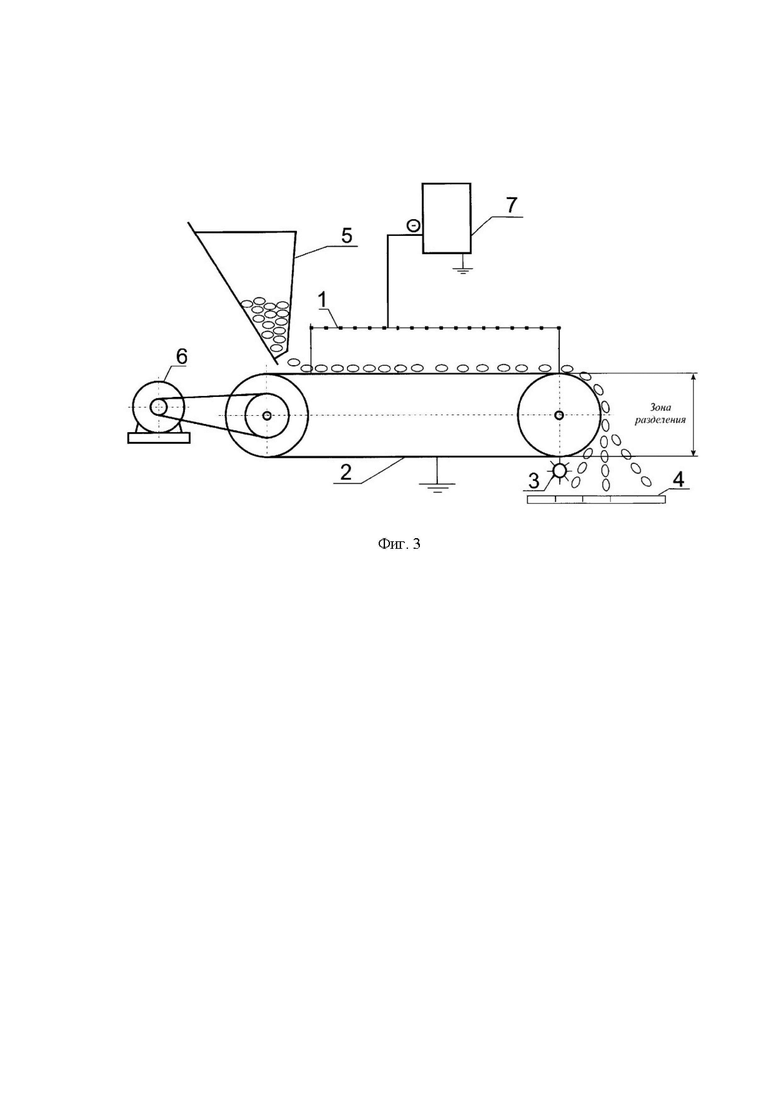

Фиг. 2 - иная предпочтительная форма электрода (звено);

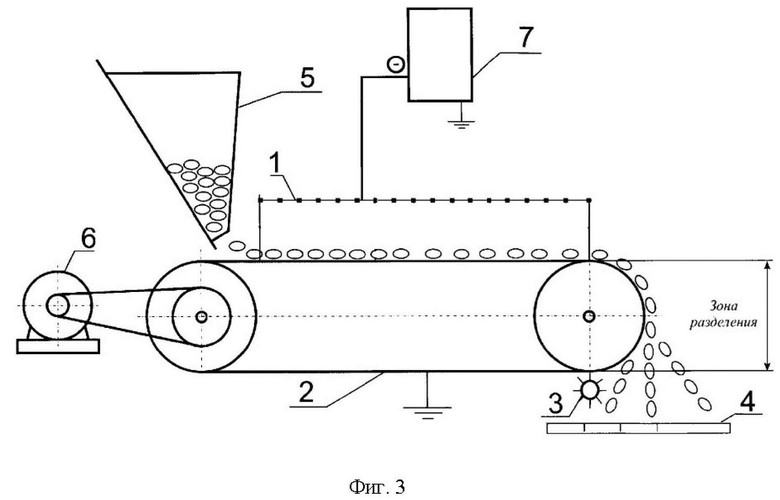

Фиг. 3 - общая схема реализации устройства электростатического сепаратора с участком для сепарирования материала в виде конвейерной ленты.

На фигурах обозначены следующие позиции:

1 - электрод для электростатического сепаратора;

2 - осадительный электрод;

3 - щетки для удаления прилипшего сепарируемого материала;

4 - емкости для сортировки сепарируемого материала;

5 - средства для подачи сепарируемого материала в виде бункера;

6 - электродвигатель;

7 - источник высокого напряжения.

Для понимания принципов работы и особенностей различных реализаций группы изобретений, ниже приведено описание фигур технического решения. Хотя в тексте описания подробно объясняются предпочтительные варианты реализации технического решения, необходимо понимать, что возможны и иные варианты реализации изобретений. Соответственно, нет необходимости в ограничении объема правовой охраны технического решения исключительно представленными реализациями и перечнями подсистем, узлов и компонентов, а также геометрических параметров, кроме тех, что были прямо указаны в формуле технического решения. Изобретения могут быть реализованы и иными способами. Вместе с тем, при описании предпочтительных вариантов технического решения, для ясности понимания основных принципов изобретения специалистом, необходимо уточнить термины, применяемые в описании.

Необходимо отметить, что используемые в единственном числе в описании и формуле узлы и детали устройства, также представляют собой и множественные формы, если прямо не сказано обратное. Например, указание на составной элемент устройства также означает указание на совокупность (множество) таких элементов.

Также, при описании предпочтительных вариантов выполнения, для обеспечения ясности понимания, используются специальные термины. Предполагается, что термин используется в самом широком смысле, в каком он может быть истолкован специалистами в данной области техники и включает все технические эквиваленты, используемые тем же образом и с той же целью. Так, в частности, термин «протяженный» характеризует форму выполнения электрода, такую, что он простирается над участком для сепарирования материала. Длина и ширина электрода, при этом, может быть различной, однако, по существу, его геометрические параметры определяются размерами участка для сепарирования материала и необходимой величиной покрытия электростатического поля. Под термином «звено» понимают часть конструкции электрода в виде участка, форма которого повторяется в конструкции электрода неоднократно. Под «П-образной» формой понимается такая форма звена, при которой оно содержит пару участков, по существу, параллельных друг другу и один, по существу, перпендикулярный соединяющий их участок. Форма звена может быть также и U-образной. Под межзвенным расстоянием понимают как промежуток между параллельными участками соседних звеньев, так и расстояние между самими параллельными участками. Также, под межзвенным расстоянием понимается расстояние между рядами звеньев. Под «участком для сепарирования материала» понимают поверхность, горизонтальную или расположенную под наклоном, находящуюся в зоне действия электростатического поля, формируемого электродом, на которой осуществляется передача электрического заряда частицам сепарируемого материала.

Слова «состоящий», «содержащий», «включающий» означают, что, по меньшей мере указанный компонент, элемент, часть или шаг способа присутствует в устройстве, но не исключает присутствие иных компонентов, материалов, частей, даже если такой компонент, материал, часть, выполняет ту же функцию, что и указанный. Термин «по существу», встречающийся в описании, указывает на отсутствие строгой математической точности при указании на свойство признака изобретения. Так, например, фраза «по существу перпендикулярны» свидетельствует о том, что угол между некоторыми составными частями устройства составляет 90 град. с учетом погрешности и возможного технологического несовершенства производственной технологии. Угол принимается равным 90 град. даже если при измерении величина угла составит, к примеру, 88 или 91 град. Аналогичным образом указанная фраза трактуется для других случаев применения в описании и формуле изобретения.

Материалы, из которых изготовлены различные элементы настоящего изобретения, указанные ниже при описании примеров конкретного выполнения устройства, являются типичными, но не обязательными для применения. Указанные в настоящих примерах выполнения материалы, могут быть заменены многочисленными аналогами, выполняющими ту же функцию, что и приведенные в описании примеры материалов.

Обратимся к прилагаемым фигурам. На Фиг. 1 изображен участок электрода 1 для электростатического сепаратора, выполненный из медной проволоки диаметром 1 мм, концы которого подключены к источнику высокого напряжения. Электрод состоит из двух рядов повторяющихся звеньев П-образной формы, с межзвенным расстоянием А. На Фиг. 2 изображена альтернативная асимметричная конструкция электрода. Электрод также выполнен из медной проволоки диаметром 1 мм. Электрод состоит из одного ряда повторяющихся звеньев П-образной формы, с межзвенным расстоянием А. Впрочем, как было указано в описании выше, углы звена электрода могут быть сглажены и иметь U-образную форму.

На Фиг. 3 изображен частный случай реализации электростатического сепаратора, состоящего из коронирующего электрода 1, осадительного электрода 2, щетки для удаления прилипших частиц 3, классификатора частиц 4, бункера подачи 5, электродвигателя 6 и источника высокого напряжения 7. В таблице 1 ниже приведены значения А, Lпроб при соответствующих параметрах тока, подаваемого на коронирующий электрод 1 электростатического сепаратора.

Таблица 1

Так, при параметрах тока, генерируемого источником высокого напряжения 7, расстояние пробоя в первом варианте реализации составляет 3 см. Данные получены эмпирически. Таким образом, для первого варианта выполнения межзвенное расстояние А должно находиться в диапазоне от 3 до 6 см, согласно формуле изобретения. В варианте реализации 1 из таблицы 1 взято значение 4,5 см как лежащее равно посередине допустимого интервала. Тем не менее, расстояние А допустимо выбрать во всём указанном диапазоне, исключая крайние значение. В варианте реализации 2 при иных параметрах работы источника высокого напряжения 7, указанных в таблице 1, расстояние пробоя составит 2 см, таким образом, диапазон допустимых значений параметра А будет лежать в интервале от 2 до 4 см. В указанном варианте значение взято посередине интервала, однако, как и для предыдущего примера, может быть равным и 2,5 и 3,5 см, в частности. Как видно из приведенной таблицы, межзвенное расстояние А зависит, в основном, от параметров тока, подаваемого на электрод, а также материала выполнения электрода. Впрочем, на расстояние также в некоторой степени могут влиять и параметры окружающей среды, в частности, влажность воздуха в месте нахождения устройства.

Сепаратор работает следующим образом. При подаче высокого напряжения на коронирующем электроде 1 создается поле коронного разряда. Частицы материала из бункера подачи 5 попадают в зону зарядки между коронирующим электродом 1 и осадительным электродом 2 и приобретают электрический заряд. В зависимости от диэлектрических свойств частицы передают заряд на осадительный электрод. Если частица - проводник, электрический заряд стекает полностью, если частица - диэлектрик, она прилипает к поверхности транспортерной ленты. Поскольку частицы сепарируемой руды не всегда являются идеальными проводниками или диэлектриками, каждая частица в зоне зарядки будет иметь определенный равновесный заряд, характерный для того момента, когда процесс зарядки и разрядки частицы материала уравновешены. Траектория частицы при отрыве от транспортерной ленты определяется равнодействующей следующих сил: кулоновской, силы тяжести, сил зеркального отображения, силы адгезии, а также пондемоторной силы. В зависимости от суммарного распределения этих сил частицы на вылете образуют веер и разделяются в классификаторе частиц 4.

Альтернативный вариант электростатического сепаратора может иметь форму барабана, над частью поверхности которого размещен электрод. В данном случае, роль участка для сепарирования выполняет не поверхность транспортерной ленты, а непосредственно часть поверхности вращающегося барабана. Эта конструкция подходит для сепарирования материала с более высокой скоростью, в сравнении с вариантом, использующим транспортерную ленту, поскольку сам участок для сепарирования будет короче, а воздействие гравитации сильнее за счет угла наклона поверхности барабана.

Впрочем, варианты реализации настоящей группы изобретений не ограничиваются приведенными выше примерами конкретного выполнения. Могут быть предложены и иные формы реализации технического решения, не отдаляясь от смысла изобретения.

Раскрытые выше примеры выполнения приведены с целью показать промышленную применимость устройствах и дать общее впечатление о них. Объем правовой охраны технического решения определяется формулой группы изобретений, с учетом эквивалентов, а не только представленным описанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электростатический сепаратор | 2019 |

|

RU2719683C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ СЕПАРАТОР | 2015 |

|

RU2583844C1 |

| Коронно-электростатический сепаратор | 1980 |

|

SU939090A1 |

| КОРОННЫЙ ЭЛЕКТРОСЕПАРАТОР | 2007 |

|

RU2351399C1 |

| Устройство для высоковольтного питания коронно-электростатического барабанного сепаратора | 1983 |

|

SU1146092A1 |

| УНИВЕРСАЛЬНЫЙ КОРОННЫЙ ЭЛЕКТРОСЕПАРАТОР | 2014 |

|

RU2569392C1 |

| Электростатический сепаратор | 1971 |

|

SU797773A1 |

| Электрический барабанный сепаратор | 1985 |

|

SU1282903A1 |

| Электростатический сепаратор | 1979 |

|

SU848065A1 |

| Электрический барабанный сепаратор | 1982 |

|

SU1440547A1 |

Предложенная группа изобретений относится к сфере электростатической сепарации материалов, а именно к конструкциям и деталям конструкций электростатических сепараторов, используемых для разделения частиц руды на компоненты по электрической проводимости. Коронирующий электрод для электростатического сепаратора, выполненный протяженным, состоящим из нескольких повторяющихся звеньев П-образной или U-образной формы, с межзвенным расстоянием, определяющимся зависимостью Lпроб.<А<2*Lпроб, где Lпроб. - расстояние, при котором при подаче напряжения на электрод происходит пробой между звеньями электрода, а А - межзвенное расстояние. Коронирующий электрод используется в электростатическом сепараторе, содержащем средства для подачи сепарируемого материала на участок для сепарирования материала, участок для сепарирования материала, включающий средства для передачи электрического заряда сепарируемому материалу. Участок для сепарирования материала выполнен в виде подвижной транспортерной ленты, выполненной из электропроводящего материала, или выполнен в виде поверхности вращающегося барабана, выполненной из электропроводящего материала. Технический результат - повышение эффективности процесса электростатического сепарирования, а также сокращение времени технологической операции разделения и уменьшение габаритов оборудования. 2 н. и 11 з.п. ф-лы, 3 ил., 1 табл.

1. Коронирующий электрод для электростатического сепаратора, выполненный протяженным, состоящим из нескольких повторяющихся звеньев П-образной или U-образной формы, с межзвенным расстоянием, определяющимся зависимостью Lпроб.<А<2*Lпроб., где Lпроб. – расстояние, при котором при подаче напряжения на электрод происходит пробой между звеньями электрода, а А – межзвенное расстояние.

2. Коронирующий электрод по п. 1, отличающийся тем, что выполнен из электропроводящей проволоки.

3. Коронирующий электрод по п. 1, отличающийся тем, что выполнен из электропроводящего прутка.

4. Коронирующий электрод по п. 1, отличающийся тем, что выполнен из меди.

5. Коронирующий электрод по п. 1, отличающийся тем, что межзвенное расстояние А может отличаться у различных звеньев электрода.

6. Коронирующий электрод по п. 1, отличающийся тем, что выполнен незамкнутым.

7. Электростатический сепаратор, содержащий средства для подачи сепарируемого материала на участок для сепарирования материала, участок для сепарирования материала, включающий средства для передачи электрического заряда сепарируемому материалу и средства для разделения сепарируемого материала, отличающийся тем, что средства для передачи электрического заряда сепарируемому материалу содержат коронирующий электрод, расположенный вблизи участка для сепарирования материала, с обеспечением возможности передачи электрического заряда сепарируемому материалу, состоящий из нескольких повторяющихся звеньев П-образной или U-образной формы, с межзвенным расстоянием, определяющимся зависимостью Lпроб.<А<2*Lпроб., где Lпроб. – расстояние, при котором при подаче тока на электрод происходит пробой между звеньями электрода, а А – межзвенное расстояние.

8. Сепаратор по п. 7, отличающийся тем, что участок для сепарирования материала выполнен в виде подвижной транспортерной ленты, выполненной из электропроводящего материала.

9. Сепаратор по п. 7, отличающийся тем, что участок для сепарирования материала выполнен в виде поверхности вращающегося барабана, выполненной из электропроводящего материала.

10. Сепаратор по п. 7, отличающийся тем, что коронирующий электрод выполнен из электропроводящей проволоки.

11. Сепаратор по п. 7, отличающийся тем, что коронирующий электрод выполнен из электропроводящего прутка.

12. Сепаратор по п. 7, отличающийся тем, что средства для разделения сепарируемого материала выполнены в виде нескольких емкостей для сортировки сепарируемого материала по электропроводящим свойствам, расположенных под конвейерной лентой.

13. Сепаратор по п. 7, отличающийся тем, что межзвенное расстояние А может отличаться у различных звеньев электрода.

| RU 71566 U1, 20.03.2008 | |||

| Коронирующий электрод для коронно-электростатического сепаратора | 1983 |

|

SU1264982A1 |

| Электросемяочистительная машина | 1983 |

|

SU1098571A2 |

| Способ разделения сыпучегоМАТЕРиАлА B элЕКТРичЕСКОМ пОлЕ | 1979 |

|

SU797772A1 |

| Способ соединения листов и пленок из полихлорвиниловой пластической массы | 1946 |

|

SU68366A1 |

| DE 4232123 А1, 31.03.1994. | |||

Авторы

Даты

2024-11-25—Публикация

2024-02-07—Подача