1282903

Изобретение относится к обогаще п25 н

10

15

20

30

ию полезных ископаемых, а именно к ашинам для электрической сепарации нерудных полезных ископаемых, проуктов переработки, а также некоорых материалов других производств, одержащих проводящие и непроводящие астицы.

Целью изобретения является повыение эффективности процесса сепараии тонкозернистого материала за счет регулирования распределения пло тности объемного униполярного за- ряда и его направленности в зоне зарядки.

На чертеже схематично изображен предлагаемый сепаратор.

Сепаратор содержит питатель 1, оса- дителыгый электрод 2, коронирующий электрод 3, шунтируюнцда электрод 4, выполненный в виде стержня, отклоняющий электрод 5, отсекатели 6, приемники 7 продуктов сепарации и щетку 8, Электрод 4 .установлен параллельно э; ектроду 3.

Сепаратор работает следующим об- раяом.

Питателем 1 сепарируемтяй материал подается на вращаюп,ийся осадительный электрод 2, который перемещает мате- риал сначала в зону действия коронного разряда, затем в зону действия электростатического поля. В этих зо- н.ах происходят известные нарядно- разрядные процессы на минеральных зернах и в результате различия D проводимости частиц минеральная смесь разделяется на проводящий и непро- водящий продукты.

При. подаче напряжения на корони- руюицш электрод 3 коронный разряд возникает как мелоду коронирующим 3 и осадительным 2 электродами, так и между коронирующим 3 и шунтирующим 4 электродами. Вся область объемного униполярного заряда смещается в сторону шунтирующего электрода 4 по хо- ду вращения барабана осадительного электрода. В ту же сторону смещаетс.я основное направление ионного ветра коронного разряда, согласовываясь с направлением движения сепарируемого материала. В результате .значительно ослабевают вихревые воздушные пото- . ки, захватывающие и выносящие тонкие частицы за зону действия электрического поля.

25

35

40

гг

50

Кроме того, коронньш разряд между коронирующим 3 и шунтирующим 4 электродами является своеобразным экраном, который не позволяет частицам выходить за его пределы, так как ионы, осаждаясь на минеральных частицах, сообщают им заряд, благодаря которому частица движется вместе с ионным потоком коронного разряда р сторону щунтирующего электрода. Таким образом, наличие коронного разряда между коронирующим 3 и шунтирующим 4 электродами предотвращает хаотическое движение материала вверх от осадительного электрода и придает ему направленное движение в сторону шунтирующего электрода и общего направления движения материала. Все это значительно снижает количество тонкозернистого материала, витающего в рабочем объеме сепаратора, и позволяет сепарировать материал с более низким нилшим пределом круп- ности (вплоть до 5-10 мкм).

Измен ение положения шунтирующего электрода относительно коронирующего, осадительного и отклоняющего электродов регулирует распределение объемного униполярного заряда в рабочей

5

0

кого потока и градиент напряженности электрического поля, что позволяет управлять движением томкозернистого проводящего материала, оторвавшегося от осадительного электрода в начальный период процесса сепарации.

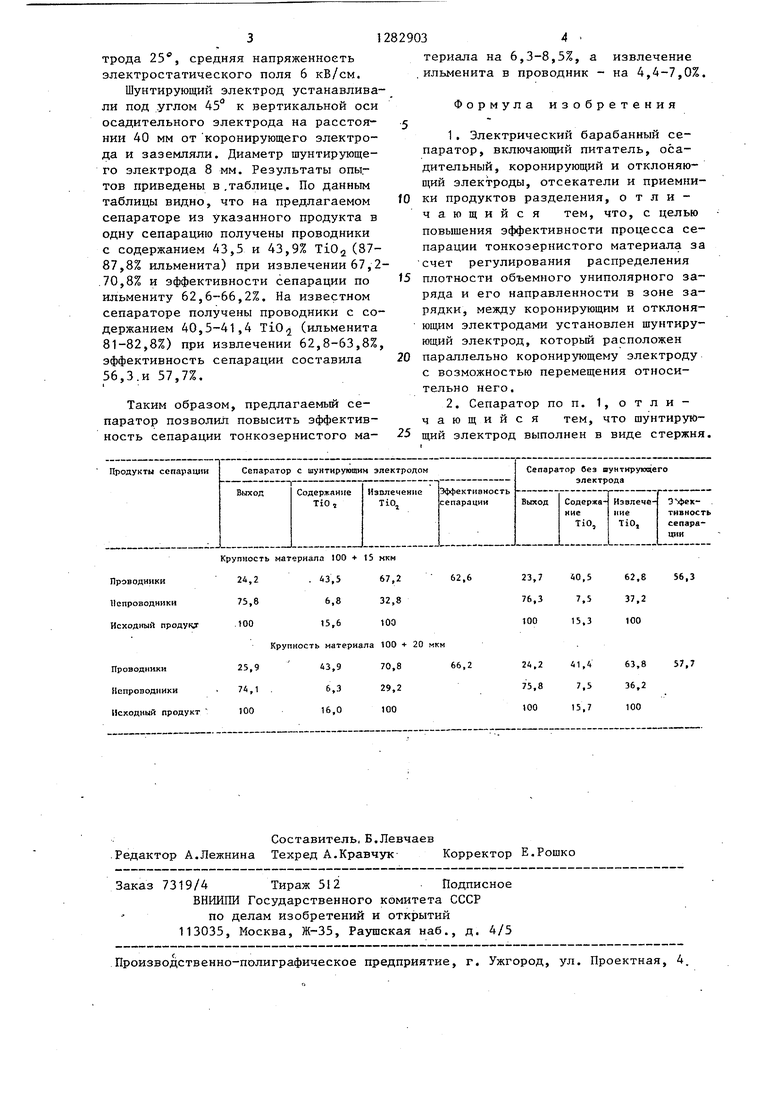

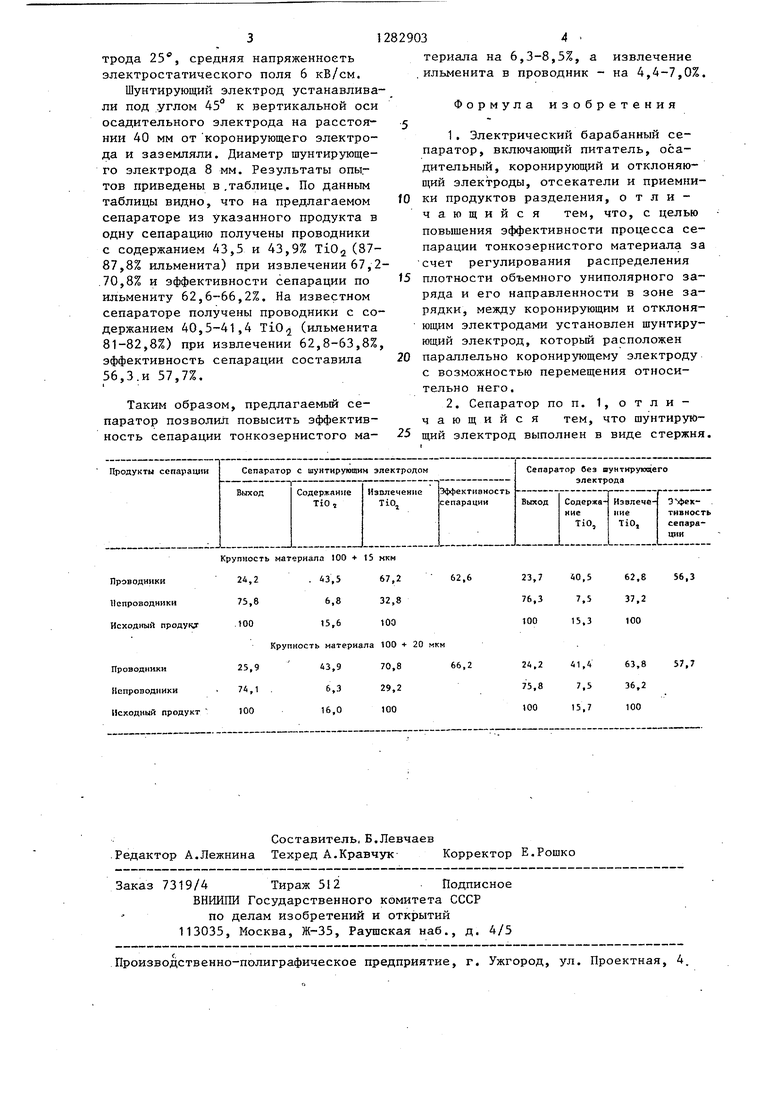

Коронно-электростатический сепаратор испытан в лабораторных условиях в сравнении с сепаратором без шун- тирующего-электрода. Сепарации подвергали тонкозернистую ( мкм) магнитну}о фракцию коренной ильмени- тоносной руды после обесшламливания по зерну 15 и 20 мкм. В этом продукте содержалось 30-32% ильменита (проводящий минерал), остальную часть продукта составляли непроводящие силикатные минералы (оливин, пироксен и др.). Основные условия сепарации в обоих случаях поддерясивали одинаковыми: температура сепарируемого материала 100 С, скорость осадитель- ного электрода 415 об/мин, напряжение г на коронируюш,ем электроде 21 кВ, расстояние между коронирующим и осадительным электродани 40 мм, угол установки коронирующего электрода от вертикальной оси осадительного элек0

31

трода 25, средняя напряженность электростатического поля 6 кВ/см.

Шунтирующий электрод устанавливали под углом 45 к вертикальной оси осадительного электрода на расстоянии 40 мм от коронирующего электрода и заземляли. Диаметр шунтирующего электрода 8 мм. Результаты опытов приведены в,таблице. По данным таблицы видно, что на предлагаемом сепараторе из указанного продукта в одну сепарацию получены проводники с содержанием 43,5 и 43,9% ТЮз (37- 87,8% ильменита) при извлечении 67, 2 .70,8% и эффективности сепарации по ильмениту 62,6-66,2%. На известном сепараторе получены проводники с содержанием 40,5-41,4 TiO (ильменита 81-82,8%) при извлечении 62,8-63,8%, эффективность сепарации составила 56,3.и 57,7%.

Таким образом, предлагаемый сепаратор позволил повысить эффективность сепарации тонкозернистого макрупность материала 100 + 15 мкм

Составитель, Б.Левчаев .Редактор А.Лежнина Техред А.Кравчук- Корректор

Заказ 7319/4 Тираж 512Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

829034 .

териала на 6,3-8,5%, а извлечение .ильменита в проводник - на 4,4-7,0%.

Формула изобретения

5

1. Электрический барабанный сепаратор, включающий питатель, оса- дительный, коронирующий и отклоняющий электроды, отсекатели и приемниfO ки продуктов разделения, отличающийся тем, что, с целью повышения эффективности процесса сепарации тонкозернистого материала за счет регулирования распределения

f5 плотности объемного униполярного заряда и его направленности в зоне зарядки, между коронирующим и отклоня- Ю1ДИМ электродами установлен шунтирующий электрод, который расположен

20 параллельно коронирующему электроду с возможностью перемещения относительно него.

2. Сепаратор по п. 1, отличающийся тем, что шунтирую2-5 щий электрод выполнен в виде стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрический сепаратор | 1989 |

|

SU1639761A1 |

| Коронно-электростатический сепаратор | 1980 |

|

SU939090A1 |

| Барабанный электрический сепаратор | 1988 |

|

SU1537298A1 |

| Электростатический сепаратор | 1979 |

|

SU848065A1 |

| ЭЛЕКТРИЧЕСКИЙ БАРАБАННЫЙ СЕПАРАТОР | 1992 |

|

RU2008976C1 |

| Устройство для высоковольтного питания коронно-электростатического барабанного сепаратора | 1983 |

|

SU1146092A1 |

| Способ электросепарации сыпучих материалов | 1979 |

|

SU862988A1 |

| Коронно-электростатический сепаратор | 1986 |

|

SU1331567A1 |

| Электростатический сепаратор | 2019 |

|

RU2719683C1 |

| Устройство для электрической сепарации | 1983 |

|

SU1114472A1 |

Изобретение относится к области обогащения полезных ископаемых и позволяет повысить эффективность сепарации тонкозернистого материала (М) за счет регулирования распределения плотности объемного униполярного заряда и его направленности в зоне зарядки. Сепаратор содержит оса- дительный электрод (Э) 2, коронирую- щий Э 3, отклоняющий Э 5, шунтирую- -. . а- - -. пщй Э 4 в виде стержня, отсекатели 6 и приемники продуктов сепарации, причем Э 4 установлен между Э 3 и 5 и расположен пapaлJJeльнo Э 3 с возможностью перемещения относительно него. Сепарируемый М питателем 1 подается на вращающийся Э 2, который перемещает М сначала в зону действия коронного заряда, а затем в зону действия электростатического поля. В результате различия в проводимости частиц М разделяется на проводящий и непроводящий продукты. При подаче напряжения на Э 3 коронный разряд возникает как между Э 3 и Э 2, так и между Э 3 и Э 4. Вся область объемного униполярного заряда смещается в сторону Э 4 по ходу вращения барабана Э 2. Наличие коронного разряда между Э 3 и 4 предотвращает хаотическое движение М вверх от Э 2 и ;придает ему направленное движение в сторону Э 4 и общего направления дви- ,7 жения М. 1 з.п. ф-лы. 1 табл. 1 ил. (Л to 00 ю со о 00

| Коронно-электростатический сепаратор | 1980 |

|

SU939090A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Основные процессы | |||

| Справочник по обогащению руд | |||

| М.: Недра, 1983, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

Авторы

Даты

1987-01-15—Публикация

1985-07-10—Подача