Перекрестная ссылка на родственные заявки

По настоящей заявке испрашивается приоритет по заявке на патент Китая №201910492804.0 под названием "Device and method for high-pressure desulfurization and separation of oil gas", поданной 6 июня 2019 г., заявке на патент Китая №201910575665.8 под названием "Method and device for treatment of oil gas", поданной 28 июня 2019 г., и заявке на патент Китая №201910740666.3 под названием "Method and device for recovery of oil gas", поданной 12 августа 2019 г., полное содержание которых включено в настоящее изобретение в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к области переработки нефти и химической технологии, в частности, оно относится к способу и установке, предназначенным для обработки нефтяного газа.

Уровень техники

Легкие углеводороды означают такие компоненты, как метан, этан, этилен, пропан, пропилен, С4 и т.п., полученные при химической обработке нефти. В нефтехимических технологиях всегда уделяли внимание способам разделения легких углеводородов. В настоящее время способы разделения С2, С3 и С4 являются сравнительно хорошо разработанными и при таком разделении обычно используют методику ректификации. Метан обладает низкой температурой кипения и поэтому при отделении метана от С2 по методике ректификации необходимо охладить метан и С2 до температуры, равной -100°С, или более низкой, другими словами, это означает низкотемпературное разделение. Низкотемпературное разделение обычно используют в модуле получения этилена и при этом необходимы большие капиталовложения и это может привести к потреблению чрезвычайно большого количества энергии. Поэтому в способах разделения легких углеводородов всегда уделяли внимание отделению метана и основой разработки способов и технологий разделения легких углеводородов и проектирования технологических схем является отделение метана.

В существующих способах флюидкаталитического крекинга обычно извлекают компоненты сжиженного газа (С3/С4) и проводят отделение компонентов сжиженного газа от компонентов сухого газа (Н2/С1/С2) путем абсорбции и стабилизации. В способе флюидкаталитического крекинга обеспечен высокой выход сухих газов. Сухие газы обладают содержанием компонента С2, составляющим вплоть до 25-40 мас. %, который в основном состоит из этилена и этана. Этилен можно использовать для получения полиэтилена, стирола и т.п., и этан можно использовать для получения этилена путем крекинга. При проведении крекинга в циклическом режиме можно получить этилен с выходом, составляющим вплоть до 80%, а также водород с высоким выходом. Поэтому большой интерес представляет извлечение источников С2, содержащихся в сухих газах. Обычно извлеченный источник С2 можно направить в разделительный модуль, расположенный в модуле получения этилена, и получить этилен и этан, а также его можно направить в расположенную ниже по потоку установку для получения этилбензола/стирола. Существующие технологии основаны на извлечении С2 из сухого газа путем абсорбции и они обладают следующими недостатками.

(1) Сухой газ и компонент С4 необходимо разделять дважды. Точнее, во время абсорбции и стабилизации сухой газ и компоненты сжиженного газа разделяют, однако во время извлечения С2 для абсорбции С2 используют С4, таким образом, С4 и сухой газ повторно смешиваются и их необходимо повторно разделить.

(2) В системе абсорбции и стабилизации в качестве абсорбента для извлечения компонентов сжиженного газа используют стабильный бензин. При проведении способа флюидкаталитического крекинга выход компонентов сжиженного газа является высоким и бензин циркулирует между абсорбционной колонной для бензина, деэтанизатором и стабилизационной колонной, при этом необходимо циркулировать большое количество бензина. Кроме того, температура в нижних частях деэтанизатора и стабилизационной колонны является высокой и тепловая нагрузка в ребойлерах, расположенных в нижних частях деэтанизатора и стабилизационной колонны является сравнительно большой, это может привести к потреблению чрезвычайно большого количества энергии.

(3) Весь способ является сравнительно длительным, это увеличивает капиталовложения и потребление энергии. Настоящее изобретение предназначено для извлечения легких углеводородных компонентов, таких как С2/С3/С4 и т.п., полученных при проведении способа флюидкаталитического крекинга, упрощения процедуры разделения и уменьшения капиталовложений и потребления энергии.

(4) Если извлеченный продукт С2 направляют в разделительный модуль, расположенный в модуле получения этилена, то такие компоненты, как часть пропилена и т.п. содержащиеся в продукте С2, можно извлечь в разделительном модуле, расположенном в модуле получения этилена. Однако, если извлеченный продукт С2 направляют вниз по потоку для использования при получении этилбензола, то содержащийся в нем компонент-пропилен может оказать неблагоприятное воздействие на получение этилбензола, это не только приводит к существенному увеличению расхода бензола, но и непосредственно влияет на качество продуктов - этилбензола и стирола. Поскольку температура кипения компонента С2 является низкой, то при отделении компонента С2 от компонента С3 обычно необходима низкая температура, равная от -5 до -20°С, при этом необходимы обезвоживание и удаление СО2, а также охлаждающий агент, обеспечивающий более низкую температуру, что приводит к увеличению капиталовложений и потребления энергии.

(5) В существующих способах после абсорбции и стабилизации проводят десульфурирование и обессеривание сухого газа и сжиженных газов, при этом H2S и меркаптаны циркулируют во всей предназначенной для абсорбции и стабилизации системе, это может привести к связанным с коррозией затруднениям, а также может привести к связанным с безопасностью затруднениям во всей предназначенной для абсорбции и стабилизации системе, вызванным возможной утечкой H2S.

Краткое изложение сущности изобретения

Принимая во внимание указанные выше затруднения существующих технологий, первой задачей настоящего изобретения является разработка способа обработки нефтяного газа, где технологическая схема способа является простой, способ можно проводить при умеренных условиях и его можно применять для проведения высокоэффективного разделения и извлечения компонента-бензина, компонента С2, компонента С3 и компонента С4.

Второй задачей настоящего изобретения является разработка установки, предназначенной для обработки нефтяного газа, соответствующей осуществлению указанной выше первой задаче.

Для решения первой задачи в настоящем изобретении предложены приведенные ниже технические решения.

Способ обработки нефтяного газа, включающий следующие стадии:

(1) первое разделение углеводородного материала на газ и жидкость с получением первого находящегося в газовой фазе материала, в основном содержащего Н2 и С1-С4, и первого находящегося в жидкой фазе материала, в основном содержащего С5+; и

(2) разделение первого находящегося в газовой фазе материала с получением продукта-сухого газа, в основном содержащего Н2 и C1, продукта С2, в основном содержащего С2, продукта С3, в основном содержащего С3, и продукта С4, в основном содержащего С4.

Для решения второй задачи в настоящем изобретении предложены приведенные ниже технические решения.

Система, предназначенная для обработки нефтяного газа, включающая последовательно соединенные: модуль для извлечения легкого углеводорода, предназначенный для извлечения первого находящегося в газовой фазе материала, в основном содержащего Н2 и С1-С4, и разделительный модуль, предназначенный для разделения первого находящегося в газовой фазе материала, с получением продукта-сухого газа, в основном содержащего Н2 и C1, продукта С2, в основном содержащего С2, продукта С3, в основном содержащего С3, и продукта С4, в основном содержащего С4.

Настоящее изобретение обеспечивает следующие преимущества.

(1) В настоящем изобретении отделение компонентов С4 и С4. от компонентов бензина проводят без использования циркуляции бензина для абсорбции компонентов сжиженного газа, при этом существенно уменьшается количество бензина, который необходимо циркулировать, и уменьшается потребление энергии, необходимой для проведения всего способа разделения.

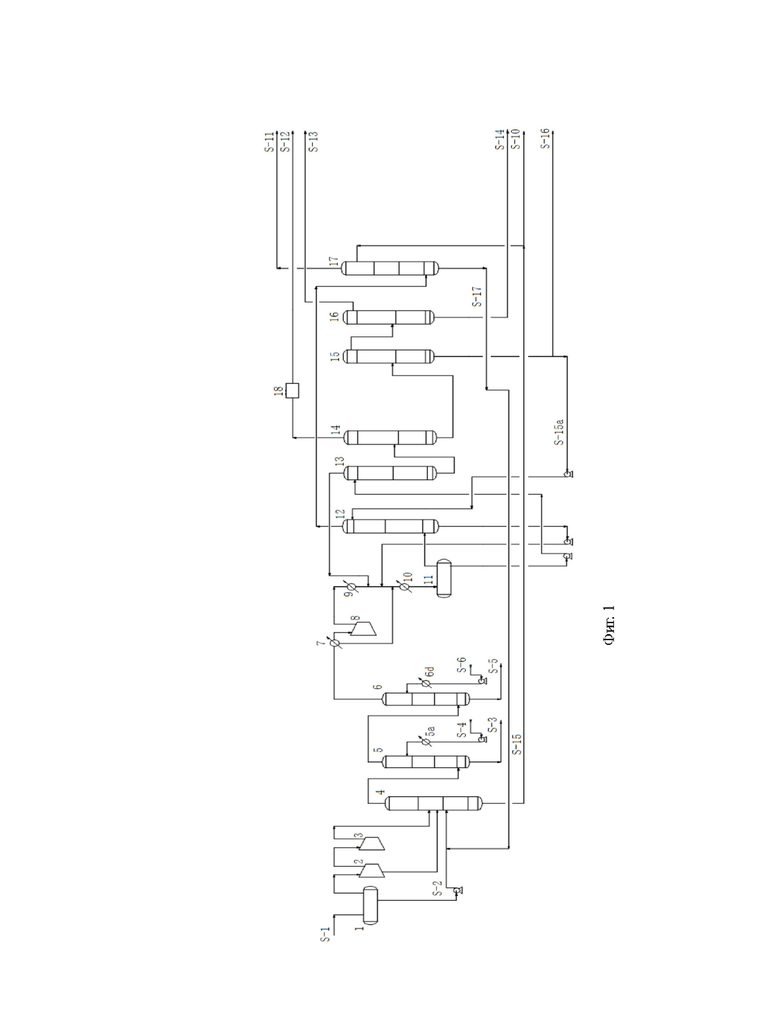

(2) В настоящем изобретении разработана простая технологическая схема способа и способ можно проводить при умеренных условиях, при этом уменьшается потребление энергии и с помощью способа разделение бензина и легких углеводородов, содержащихся в смеси нефти и газа, можно провести с использованием меньшего количества устройств, и, в частности, с помощью способа можно провести эффективное разделение и извлечения компонентов С2, С3 и С4. Отсутствует необходимость проведения второго разделения компонента С2 и различных других компонентов. В то же время, в настоящем изобретении обеспечены полная степень извлечения компонента С2, составляющая более 98 мас. %, степень извлечения компонента-пропилена, составляющая более 99 мас. %, содержание метана в извлеченном компоненте С2, составляющее не более 1 об.%, и содержание этана в извлеченном компоненте С3, составляющее не более 200 об.част./млн.

(3) В настоящем изобретении в деэтанизаторе для отделения компонента С2 используют пропан или смешанный абсорбент С4. Отделенный компонент С2 практически не содержит пропилен и его можно непосредственно направить в расположенную ниже по потоку установку для получения этилбензола/стирола. Пропан или смешанный абсорбент С4 содержатся в системе и отсутствует необходимость их подачи в систему извне, при этом уменьшается потребление энергии.

(4) В настоящем изобретении обеспечено высокоэффективное извлечение таких компонентов, как С2 и пропилен, и т.п., при условиях переохлаждения. Извлеченный продукт С2 практически не содержит пропилен и его можно непосредственно направить вниз по потоку для использования при получении этилбензола/стирола, что может обеспечить уменьшение потребления энергии по время последующего получения этилбензола/стирола, уменьшение расхода бензола и хорошее качество продуктов - этилбензола и стирола. В то же время, при условиях переохлаждения отсутствует необходимость обезвоживания и удаления примесей, таких как СО2 и т.п., а также отсутствует необходимость использования охлаждающего агента, обеспечивающего более низкую температуру, это дополнительно уменьшает капиталовложения и потребление энергии.

(5) В настоящем изобретении извлеченный компонент С3 дополнительно разделяют на пропилен и пропан. Степени извлечения пропилена и пропана могут составлять более 99 мас. %. Чистота продукта-пропилена, составляет не менее 99,6 об.%, и его можно использовать в качестве обладающего полимерной чистотой пропилена без дополнительной обработки.

(6) В настоящем изобретении собранный сухой газ, выходящий из верхней части колонны для извлечения абсорбента, в основном содержит метан и водород и содержит сравнительно небольшие количества примесей, и содержание компонентов С2 и С2+ составляет не более 2 об.%. Сухой газ обладает давлением, равным 2,1-2,7 МПа ман., и чистотой, равной более 40-70 мол.%. Содержащийся в сухом газе источник водорода можно непосредственно извлечь по методике адсорбции с колебаниями давления.

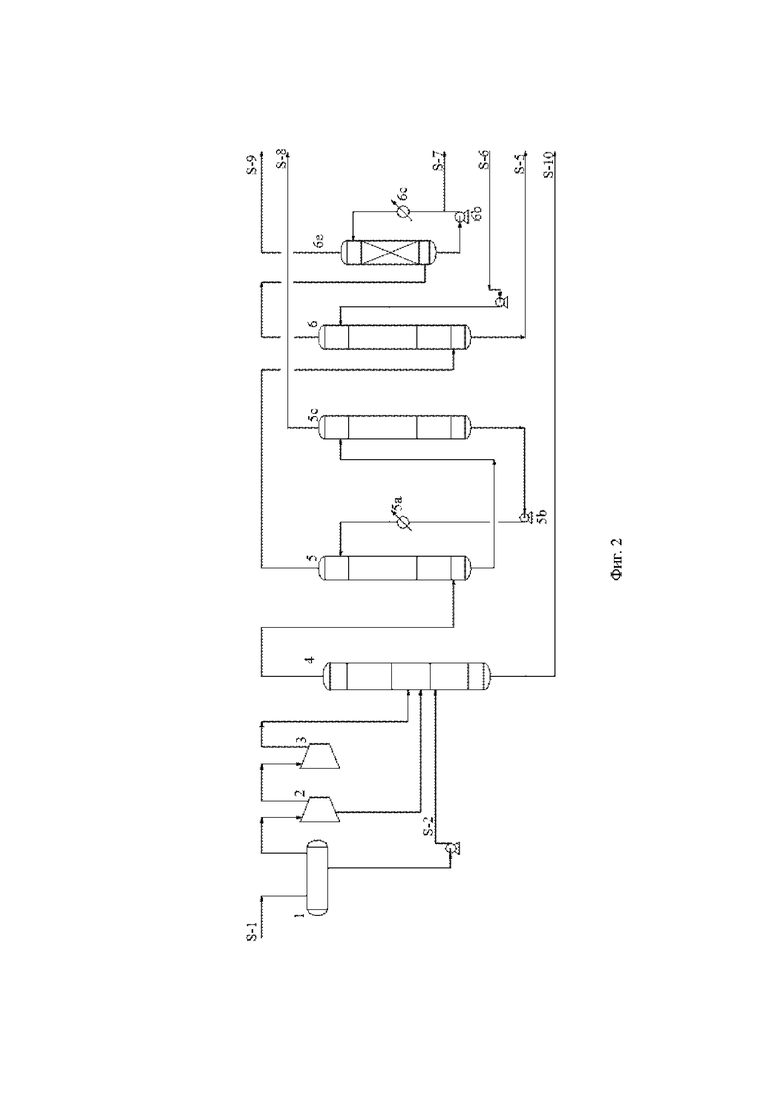

(7) В настоящем изобретении можно десульфурировать и обессерить газовую фазу и жидкую фазу соответственно. Поскольку газовую фазу десульфурируют при более высоком давлении, для этого необходимо устройство, обладающее сравнительно небольшим объемом, при этом необходимы меньшие капиталовложения и можно обеспечить лучшее протекание десульфурирования. В то же время, поскольку содержание тяжелых углеводородов в газовой фазе уменьшено, можно предотвратить конденсацию тяжелых углеводородов в растворе амина, это эффективно предотвращает попадание в установку для десульфурирования пены, образование которой вызвано вспениванием раствора амина, и, таким образом, обеспечивает стабильную работу установки.

(8) В настоящем изобретении сульфид водорода и меркаптаны удаляют до их попадания в абсорбционную колонну и они не могут попасть в расположенную ниже по потоку секцию извлечения легкого углеводорода, при этом в секции извлечения легкого углеводорода устранены затруднения, связанные с коррозией, вызванной наличием сульфида водорода, существенно уменьшена концентрация сульфида водорода в расположенной ниже по потоку секции и, таким образом, повышена безопасность. Проводимое заранее отделение сульфида водорода и диоксида углерода может обеспечить уменьшение загрузки расположенной ниже по потоку системы для извлечения легкого углеводорода и потребления энергии, и улучшение качества образующегося продукта благодаря удалению СО2.

Краткое описание чертежей

Указанные выше и другие объекты, особенности и преимущества настоящего изобретения станут понятнее при рассмотрении подробного описания иллюстративных вариантов осуществления настоящего изобретения со ссылкой на прилагаемые чертежи. В иллюстративных вариантах осуществления настоящего изобретения одинаковые компоненты обозначены одинаковыми числами.

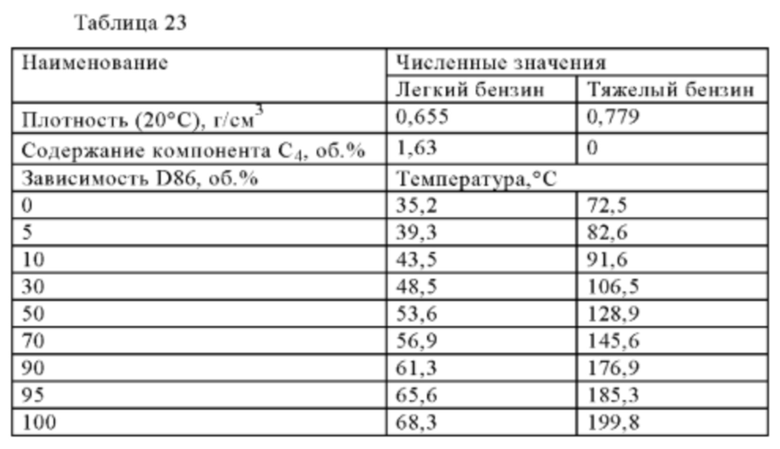

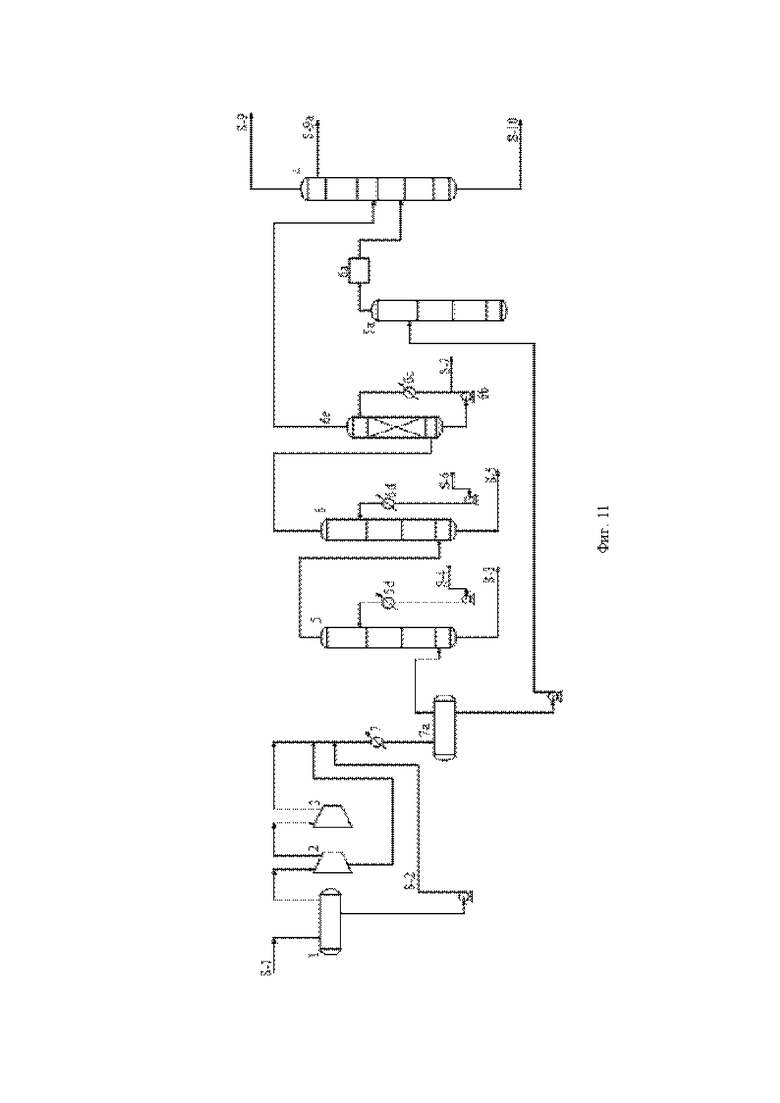

На фиг. 1 представлена блок-схема способа, соответствующего примеру 1, приведенному в настоящем изобретении.

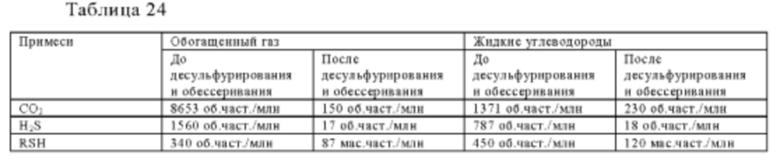

На фиг. 2 представлена блок-схема способа десульфурирования, проводимого при обработке нефтяного газа, соответствующего примеру 2, приведенному в настоящем изобретении.

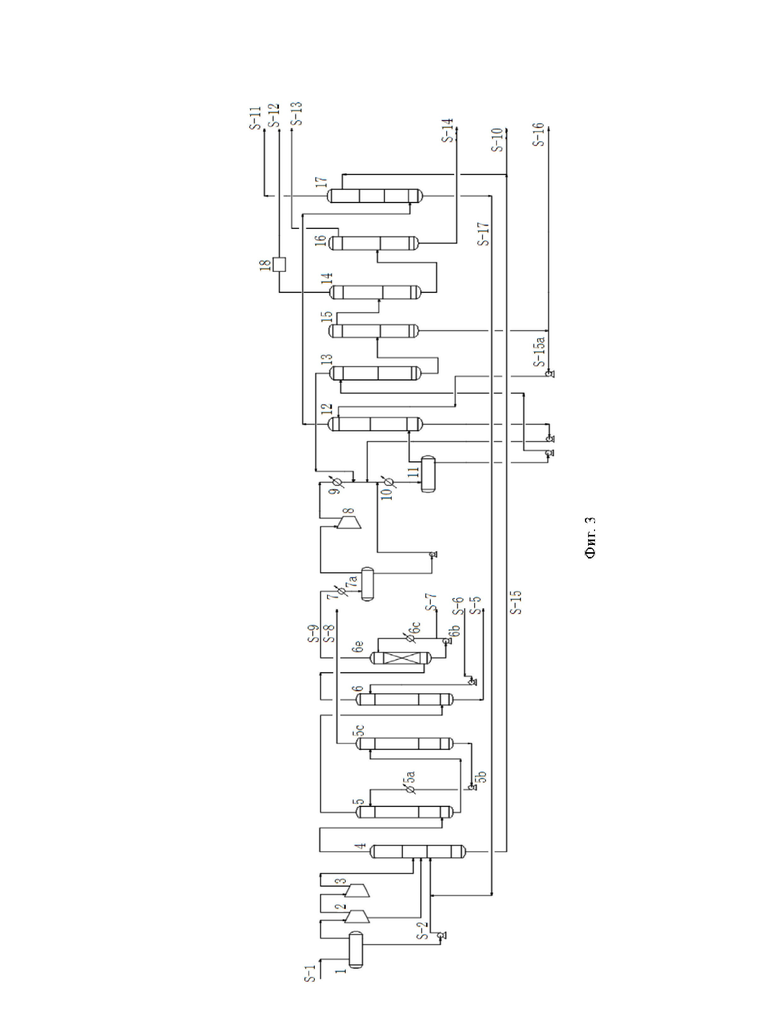

На фиг. 3 представлена блок-схема способа десульфурирования, а также разделения и извлечения легких углеводородов, проводимого при обработке нефтяного газа, соответствующего примеру 3, приведенному в настоящем изобретении.

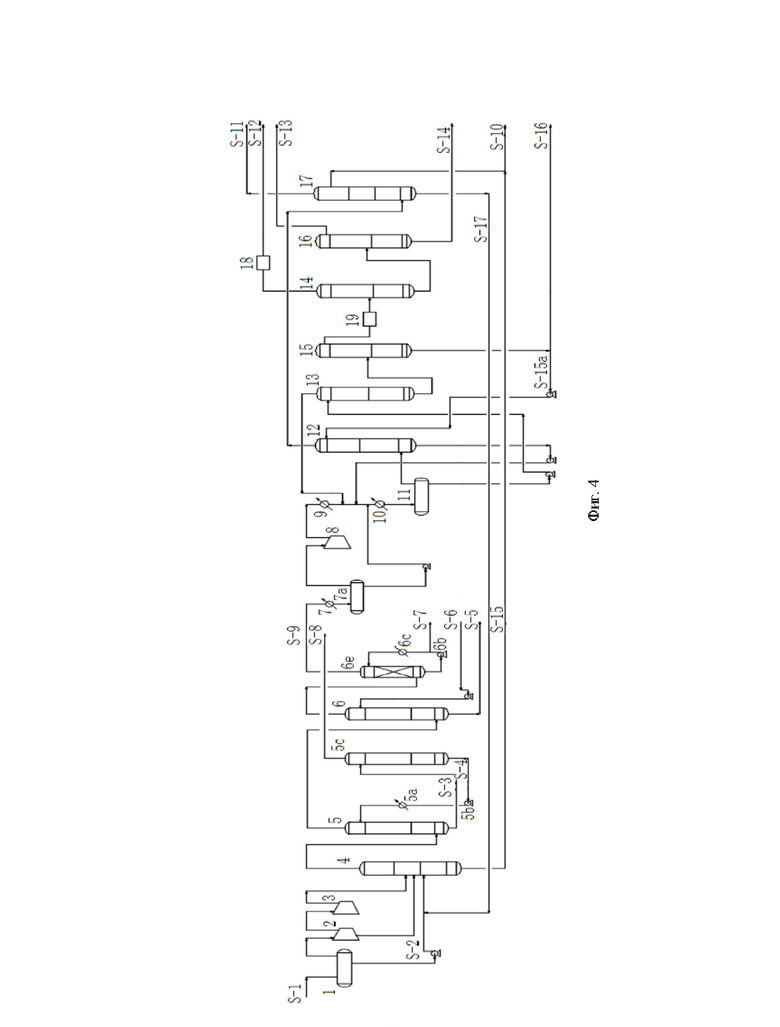

На фиг. 4 представлена блок-схема способа десульфурирования, а также разделения и извлечения легких углеводородов, проводимого при обработке нефтяного газа, соответствующего примеру 4, приведенному в настоящем изобретении.

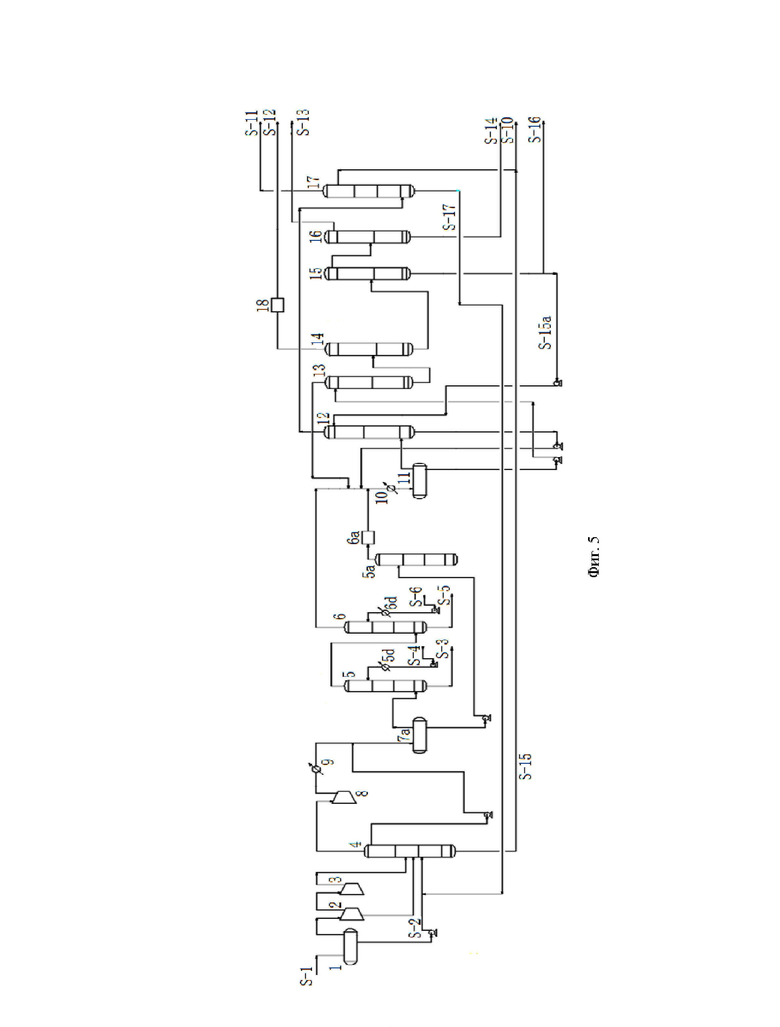

На фиг. 5 представлена блок-схема способа проводимого при высоком давлении десульфурирования и разделения нефтяного газа, соответствующего примеру 5, приведенному в настоящем изобретении.

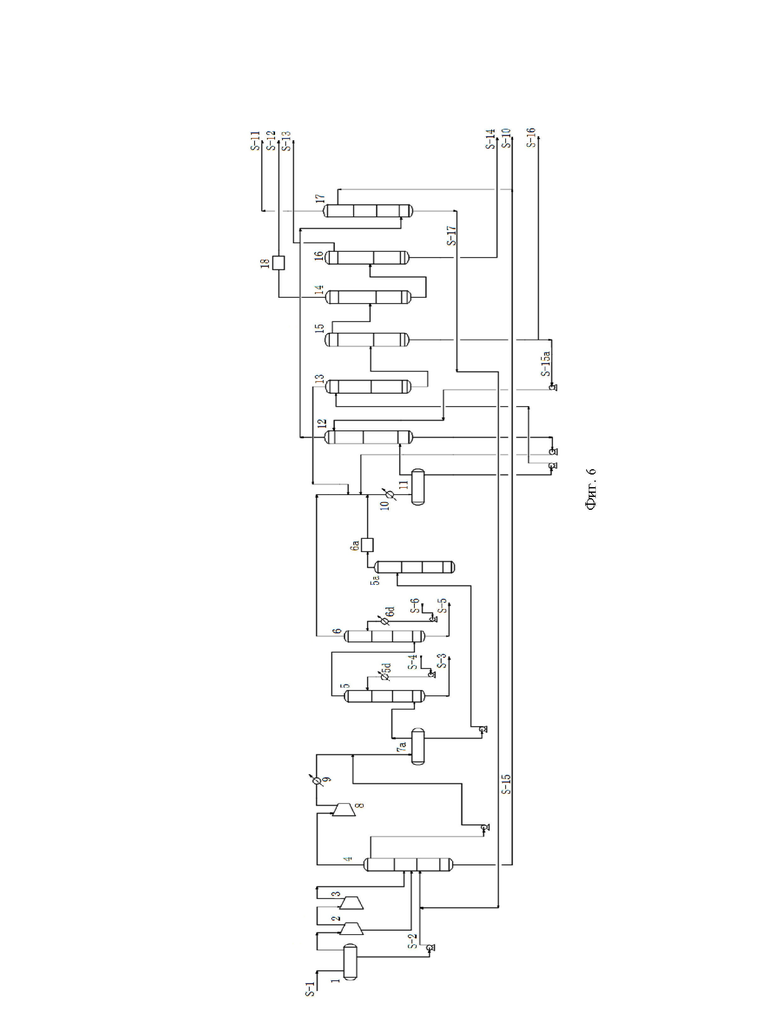

На фиг. 6 представлена блок-схема способа проводимого при высоком давлении десульфурирования и разделения нефтяного газа, соответствующего примеру 6, приведенному в настоящем изобретении.

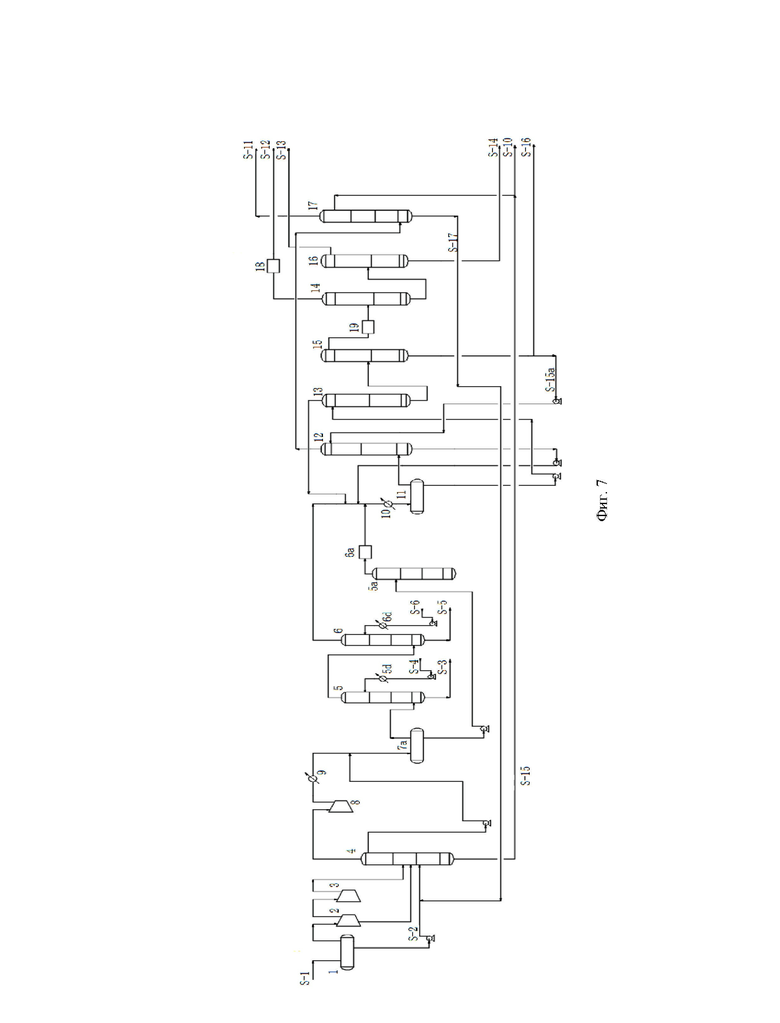

На фиг. 7 представлена блок-схема способа проводимого при высоком давлении десульфурирования и разделения нефтяного газа, соответствующего примеру 7, приведенному в настоящем изобретении.

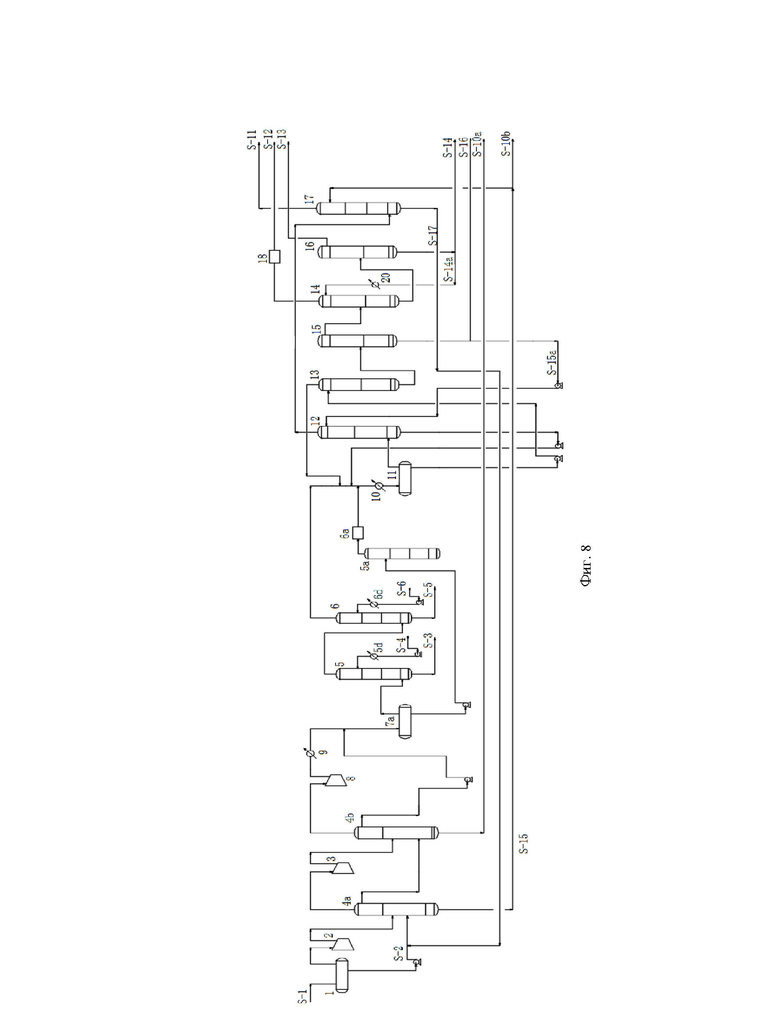

На фиг. 8 представлена блок-схема способа обработки нефтяного газа, соответствующего примеру 8, приведенному в настоящем изобретении.

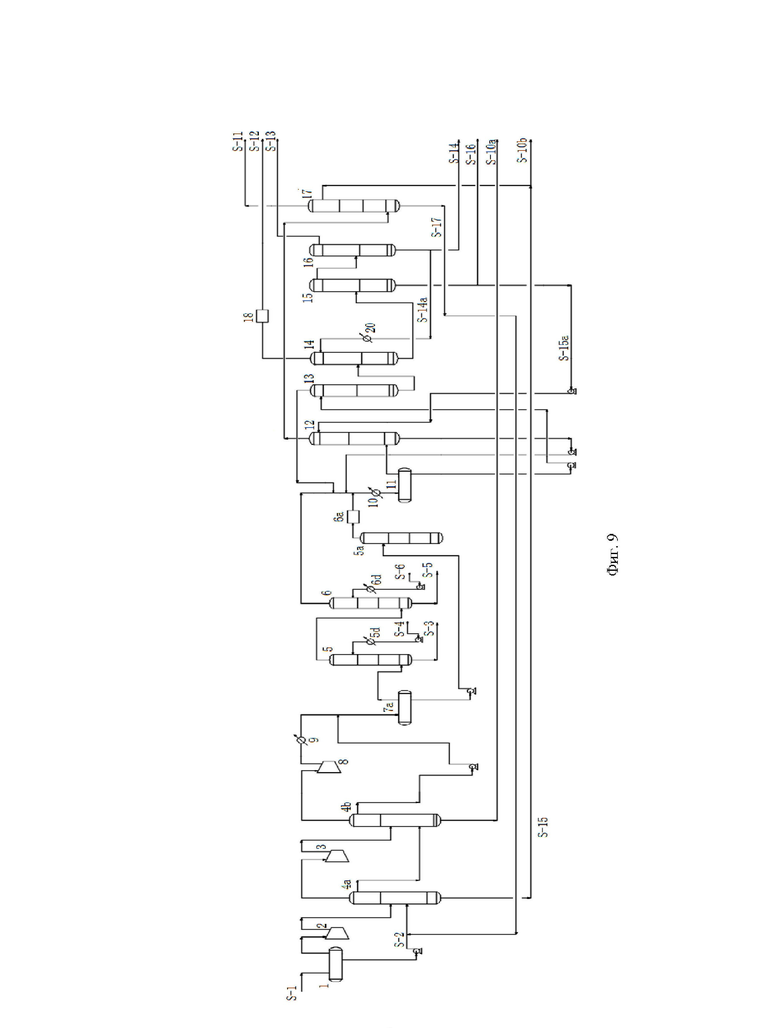

На фиг. 9 представлена блок-схема способа обработки нефтяного газа, соответствующего примеру 9, приведенному в настоящем изобретении.

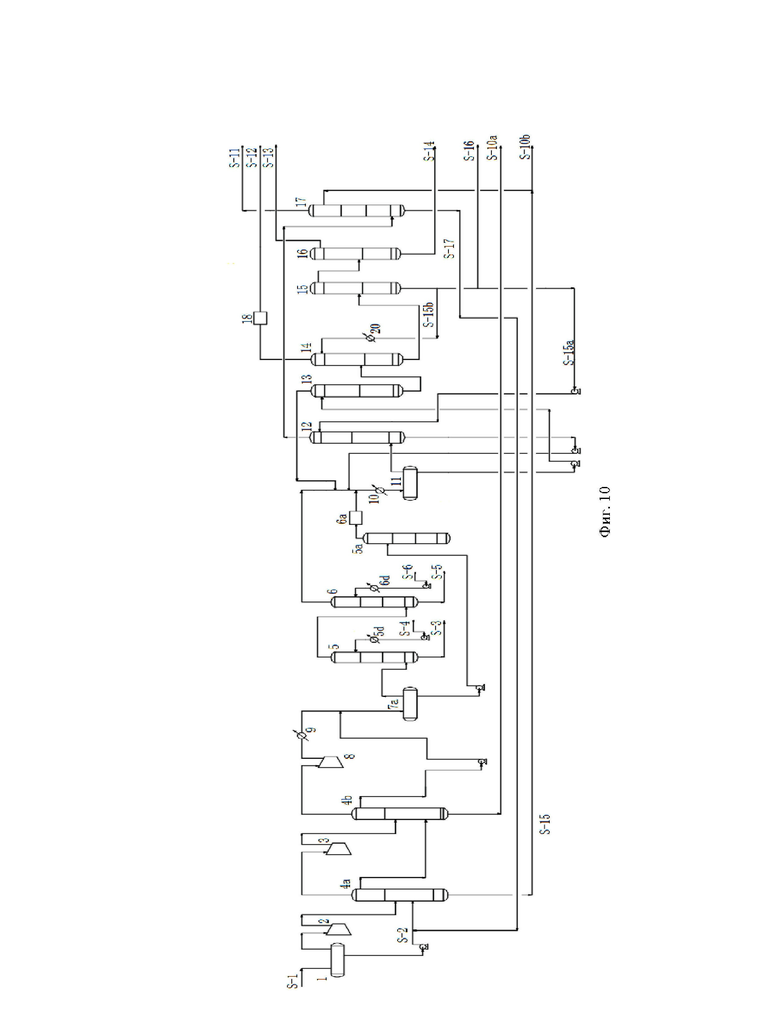

На фиг. 10 представлена блок-схема способа обработки нефтяного газа, соответствующего примеру 10, приведенному в настоящем изобретении.

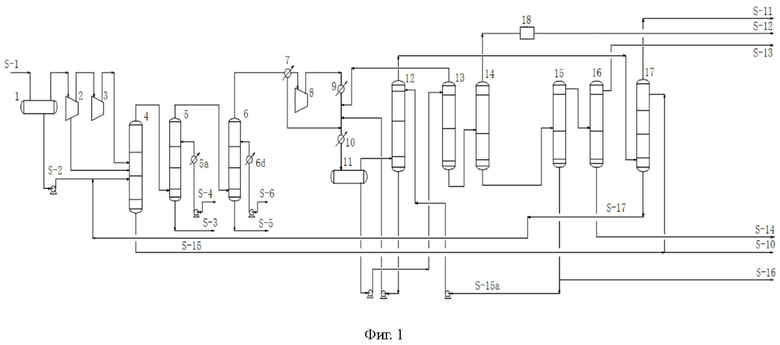

На фиг. 11 представлена блок-схема способа обработки нефтяного газа, соответствующего сравнительному примеру 1, приведенному в настоящем изобретении.

Обозначения являются следующими.

1: бак для разделения на газ и жидкость I; 2: компрессор I; 3: компрессор II; 4: дебутанизатор; 4а: колонна для разделения на легкий и тяжелый бензин; 4b: колонна для разделения на легкий углеводород и легкий бензин; 5: колонна десульфурирования обогащенного газа; 5а: колонна десульфурирования легкого углеводорода; 5b: циркуляционный насос обедненного амином раствора; 5 с: колонна регенерации растворителя; 5d: модуль охлаждения обедненного амином раствора; 6: колонна обессеривания обогащенного газа; 6а: реактор обессеривания жидкого углеводорода; 6b: циркуляционный насос промывочной воды для обогащенного газа; 6 с: нагревательный модуль промывочной воды/отработанной воды; 6d: модуль охлаждения раствора щелочи; 6е: бак для промывки обогащенного газа водой; 7: модуль охлаждения I; 7а: бак для разделения на газ и жидкость II; 8: компрессор III; 9: модуль охлаждения II; 10: модуль охлаждения III; 11: питающий бак; 12: абсорбционная колонна; 13: деметанизатор; 14: деэтанизатор; 15: депропанизатор; 16: ректификационная колонна для пропилена; 17: колонна для извлечения абсорбента; 18: модуль удаления примесей; 19: модуль сушки; 20: модуль охлаждения IV;

S-1: нефтяной газ, поступающий из расположенного выше по потоку устройства; S-2: неочищенный бензин; S-3: обогащенный амином раствор; S-4: обедненный амином раствор; S-5: раствор щелочи, который необходимо регенерировать; S-6: раствор щелочи; S-7: вывод промывочной воды/отработанной воды; S-8: щелочной газ; S-9: очищенный от примесей обогащенный газ; S-9a: очищенный от примесей жидкий углеводород; S-10: продукт-стабильный бензин; S-10a: продукт-легкий бензин; S-10b: продукт-тяжелый бензин; S-11: сухой газ; S-12: смешанный продукт С2; S-13: продукт-пропилен; S-14: продукт-пропан; S-14a: циркулирующий пропан; S-15: абсорбент-стабильный бензин; S-15a: абсорбент С4; S-15b: циркулирующий С4; S-16: смешанный продукт С4; S-17: абсорбирующий обогащенный газ бензин.

Подробное описание вариантов осуществления

Варианты осуществления настоящего изобретения подробно описаны ниже со ссылкой на примеры. Однако для специалистов в данной области техники должно быть очевидно, что приведенные ниже примеры являются лишь иллюстративными и их не следует считать ограничивающими объем настоящего изобретения.

Для решения указанной выше первой задачи в настоящем изобретении предложены приведенные ниже технические решения.

Способ обработки нефтяного газа, включающий следующие стадии:

(1) первое разделение углеводородного материала на газ и жидкость с получением первого находящегося в газовой фазе материала, в основном содержащего Н2 и С1-С4, и первого находящегося в жидкой фазе материала, в основном содержащего С5+;

(2) разделение первого находящегося в газовой фазе материала с получением продукта-сухого газа, в основном содержащего Н2 и C1, продукта С2, в основном содержащего С2, продукта С3, в основном содержащего С3, и продукта С4, в основном содержащего С4.

В ходе проведения исследования авторы настоящего изобретения обнаружили, что проводимое сначала отделение легких углеводородных компонентов от компонентов бензина с получением потока, обогащенного легкими углеводородными компонентами, и последующее проведение обработки потока, обогащенного легкими углеводородными компонентами, устраняет необходимость циркуляции бензина для абсорбции компонентов сжиженного газа, это обеспечивает существенное уменьшение количества бензина, который необходимо циркулировать, и, таким образом уменьшение потребления энергии, необходимой для проведения всего способа разделения.

В соответствии с настоящим изобретением по меньшей мере часть первого находящегося в жидкой фазе материала, обогащенного посредством С5+, собирают в качестве стабилизированного продукта-бензина.

В контексте настоящей заявки в соответствии с настоящим изобретением находящийся в газовой фазе материал сжимают и затем направляют на следующую стадию и/или в находящемся в жидкой фазе материале повышают давление и затем его направляют на следующую стадию. Сжатие находящегося в газовой фазе материала может представлять собой одностадийное или многостадийное сжатие.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (2) разделение проводят после того, как на стадии (2) из материала, подвергнутого первому разделению на газ и жидкость, удаляют примеси. Предпочтительно, если процедуру удаления примесей используют для удаления кислотного вещества и меркаптана. Кислотным веществом предпочтительно является сульфид водорода и/или диоксид углерода.

В ходе проведения исследования авторы настоящего изобретения также обнаружили, что проводимое до разделения компонентов удаление примесей, таких как H2S, СО2 и меркаптаны, содержащихся в потоке, обогащенном легкими углеводородными компонентами, обеспечивает отсутствие попадания примесей в расположенную ниже по потоку секцию для извлечения легких углеводородов, это может упростить условия работы устройства для удаления примесей во всем способе, устранить в секции для извлечения легких углеводородов соответствующие затруднения, связанные с коррозией, вызванной наличием сульфида водорода, повысить безопасность вследствие чрезвычайно уменьшенной концентрации сульфида водорода в расположенной ниже по потоку секции и может обеспечить хорошее качество образующегося продукта.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (2) из первого находящегося в газовой фазе материала удаляют примеси и получают очищенный от примесей первый находящийся в газовой фазе материал, и затем очищенный от примесей первый находящийся в газовой фазе материал разделяют и получают продукт-сухой газ, продукт С2, продукт С3 и продукт С4.

В некоторых предпочтительных вариантах осуществления настоящего изобретения процедура удаления примесей включает последовательную промывку амином и/или промывку щелочью и/или промывку водой первого находящегося в газовой фазе материала. Предпочтительно, если промывку амином проводят при условиях, включающих: температуру, равную 35-50°С, и давление, равное 1,0-1,5 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения промывку щелочью проводят при условиях, включающих: температуру, равную 35-50°С, и давление, равное 0,9-1,4 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения промывку водой проводят при условиях, включающих: температуру, равную 35-50°С, и давление, равное 0,9-1,4 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (2) проводят второе разделение первого находящегося в газовой фазе материала на газ и жидкость и получают второй находящийся в газовой фазе материал, в основном содержащий Н2 и С1-С4, и второй находящийся в жидкой фазе материал, в основном содержащий Н2 и С1-С4. Затем второй находящийся в газовой фазе материал обрабатывают путем удаления примесей из газовой фазы и получают очищенный от примесей второй находящийся в газовой фазе материал, и второй находящийся в жидкой фазе материал обрабатывают путем удаления примесей из жидкой фазы и получают очищенный от примесей второй находящийся в жидкой фазе материал. Очищенный от примесей второй находящийся в газовой фазе материал и очищенный от примесей второй находящийся в жидкой фазе материал смешивают и затем разделяют и получают продукт-сухой газ, продукт С2, продукт С3 и продукт С4.

Предпочтительно, если процедура удаления примесей из газовой фазы включает последовательную обработку второго находящегося в газовой фазе материала путем промывки газовой фазы амином и/или промывки газовой фазы щелочью и/или промывки газовой фазы водой, и процедура удаления примесей из жидкой фазы включает последовательную обработку второго находящегося в жидкой фазе материала путем промывки жидкой фазы амином и/или промывки жидкой фазы щелочью и/или промывки жидкой фазы водой.

В некоторых предпочтительных вариантах осуществления настоящего изобретения промывку газовой фазы амином проводят при условиях, включающих: температуру, равную 35-50°С, и давление, равное 2,2-3,0 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения промывку газовой фазы щелочью проводят при условиях, включающих: температуру, равную 35-50°С, и давление, равное 2,2-2,9 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения промывку газовой фазы водой проводят при условиях, включающих: температуру, равную 35-50°С, и давление, равное 2,2-2,9 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения промывку жидкой фазы амином проводят при условиях, включающих: температуру, равную 35-50°С, и давление, равное 3,0-3,5 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения промывку жидкой фазы щелочью проводят при условиях, включающих: температуру, равную 35-50°С, и давление, равное 3,0-3,5 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения промывку жидкой фазы водой проводят при условиях, включающих: температуру, равную 35-50°С, и давление, равное 3,0-3,5 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения предпочтительно, если на стадии (2) разделение включает следующие стадии:

(а) охлаждение очищенного от примесей первого находящегося в газовой фазе материала или смеси очищенного от примесей второго находящегося в газовой фазе материала и очищенного от примесей второго находящегося в жидкой фазе материала, и последующее первое разделение охлажденного очищенного от примесей первого находящегося в газовой фазе материала или охлажденной смеси очищенного от примесей второго находящегося в газовой фазе материала и очищенного от примесей второго находящегося в жидкой фазе материала с получением находящегося в газовой фазе материала, в основном содержащего Н2 и C1, и находящегося в жидкой фазе материала, в основном содержащего C1-С4;

(b) второе разделение находящегося в жидкой фазе материала, в основном содержащего С1-С4, с получением находящегося в газовой фазе материала, в основном содержащего C1, и находящегося в жидкой фазе материала, в основном содержащего С2-С4;

(c) третье разделение находящегося в жидкой фазе материала, в основном содержащего С2-С4, с получением продукта С2, в основном содержащего С2, и находящегося в жидкой фазе материала, в основном содержащего С3-С4, или с получением продукта С3, в основном содержащего С3, и находящегося в жидкой фазе материала, в основном содержащего С2 и С4; и

(d) четвертое разделение находящегося в жидкой фазе материала, в основном содержащего С3-С4, или находящегося в жидкой фазе материала, в основном содержащего С2 и С4, с получением продукта С4, в основном содержащего С4, и продукта С3, в основном содержащего С3, или продукта С2, в основном содержащего С2.

В некоторых предпочтительных вариантах осуществления настоящего изобретения процедура разделения дополнительно включает стадию (е) ректификации продукта С3 с получением продукта-пропана, в основном содержащего пропан, и продукта-пропилена, в основном содержащего пропилен.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (а) находящийся в газовой фазе материал, в основном содержащий Н2 и C1, обрабатывают абсорбентом и получают продукт-сухой газ, содержащий Н2 и C1, и находящийся в жидкой фазе материал, в основном содержащий абсорбент. Предпочтительно, если абсорбентом является смесь С4/С5. Более предпочтительно, если находящийся в жидкой фазе материал, в основном содержащий абсорбент, рециркулируют на стадию (d).

В соответствии с настоящим изобретением первый находящийся в жидкой фазе материал, в основном содержащий С5+, полученный на стадии (1), также содержит смесь С4/С5 и поэтому в настоящем изобретении первый находящийся в жидкой фазе материал, в основном содержащий С 5+, можно частично или полностью использовать в качестве абсорбента.

В некоторых предпочтительных вариантах осуществления настоящего изобретения находящийся в газовой фазе материал, в основном содержащий C1, рециркулируют на стадию (а). Предпочтительно, если охлаждение проводят один или большее количество раз и находящийся в газовой фазе материал, в основном содержащий C1, рециркулируют на первую стадию охлаждения.

В некоторых предпочтительных вариантах осуществления настоящего изобретения углеводородный материал поступает из верхней части фракционирующей колонны флюидкаталитического крекинга, из верхней части фракционирующей колонны глубокого каталитического крекинга, из верхней части фракционирующей колонны каталитического пиролиза или из верхней части фракционирующей колонны коксования.

В некоторых предпочтительных вариантах осуществления настоящего изобретения углеводородным материалом является конденсированный и охлажденный материал.

В некоторых предпочтительных вариантах осуществления настоящего изобретения конденсированный и охлажденный материал обладает температурой, равной 30-60°С, и давлением, равным 0,01-0,3 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (1) режим проведения первого разделения на газ и жидкость выбран из группы, включающей режим I и режим II. Режим I представляет собой непосредственное разделение углеводородного материала на первый находящийся в газовой фазе материал, в основном содержащий Н2 и C1-С4, и первый находящийся в жидкой фазе материал, в основном содержащий С5+. Режим II представляет собой проводимое сначала разделение углеводородного материала на находящийся в газовой фазе материал, в основном содержащий Н2, легкие углеводороды и легкий бензин, и находящийся в жидкой фазе материал, в основном содержащий тяжелый бензин, и последующее разделение находящегося в газовой фазе материала, в основном содержащего Н2, легкие углеводороды и легкий бензин, на первый находящийся в газовой фазе материал, в основном содержащий Н2 и С1-С4, и первый находящийся в жидкой фазе материал, в основном содержащий С5+.

В соответствии с настоящим изобретением, если углеводородный материал не содержит компонент-тяжелый бензин, то режимом проведения первого разделения на газ и жидкость может являться режим I, и, если углеводородный материал содержит компонент-тяжелый бензин, то режим проведения первого разделения на газ и жидкость выбран из группы, включающей режим I и режим II.

В соответствии с настоящим изобретением термин "непосредственно", применительно к режиму I, означает, что в отличие от режима II, режим I не включает стадию удаления тяжелого бензина и представляет собой проводимый путем разделения путь непосредственного получения первого находящегося в газовой фазе материала, в основном содержащего Н2 и С1-С4, и первого находящегося в жидкой фазе материала, в основном содержащего С5+.

В соответствии с настоящим изобретением термин "легкие углеводороды" означает все углеводороды С1-С4, включая все алканы, алкены, нафтены, алкины и диолефины.

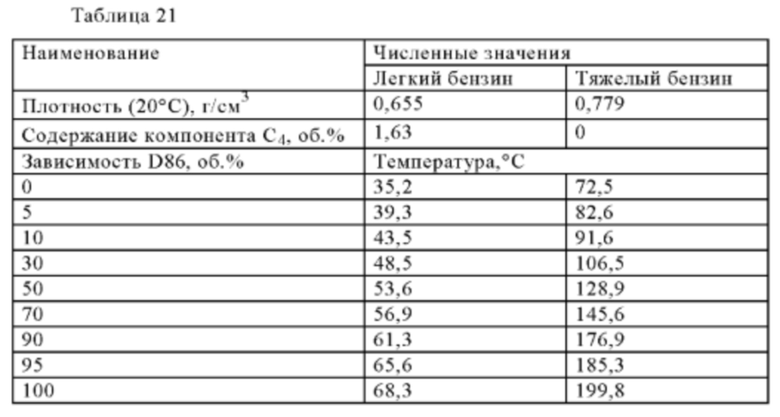

В соответствии с настоящим изобретением термин "легкий бензин" означает фракции от С5 до обладающих температурой кипения, равной 75°С (ASTM D86).

В соответствии с настоящим изобретением термин "тяжелый бензин" означает фракции, обладающие температурой кипения, находящейся в диапазоне от начальной температуры кипения, равной 75°С, до конечной температуры кипения, равной 200°С (ASTM D86).

В некоторых предпочтительных вариантах осуществления настоящего изобретения разделение в режиме I проводят в дебутанизаторе и разделение в режиме II проводят в колонне для разделения на легкий и тяжелый бензин и в колонне для разделения на легкий углеводород и легкий бензин.

В некоторых предпочтительных вариантах осуществления настоящего изобретения дебутанизатор обладает рабочей температурой в верхней части, равной 40-70°С, предпочтительно 45-65°С и более предпочтительно 45-55°С, и/или рабочей температурой в нижней части, равной 180-220°С, предпочтительно 150-200°С, и более предпочтительно 150-200°С, и/или рабочим внутренним давлением, равным 1,0-1,6 МПа ман., предпочтительно 1,0-1,5 МПа ман.; и/или,

колонна для разделения на легкий и тяжелый бензин обладает рабочей температурой в верхней части, равной 60-85°С, и/или рабочей температурой в нижней части, равной 140-190°С, и/или рабочим внутренним давлением, равным 0,25-0,5 МПа ман.; и/или,

колонна для разделения на легкий углеводород и легкий бензин обладает рабочей температурой, равной 55-90°С, предпочтительно 55-80°С, более предпочтительно 65-80°С, и/или рабочим внутренним давлением, равным 1,0-1,35 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (а) первое разделение проводят при условиях, включающих: температуру, равную 5-25°С, давление, равное 2,0-3,5 МПа ман., предпочтительно 2,2-2,9 МПа ман., более предпочтительно 2,2-2,8 МПа ман., еще более предпочтительно 2,4-2,8 МПа ман. Предпочтительно, если первое разделение проводят в питающем баке.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (b) второе разделение проводят в деметанизаторе. Деметанизатор обладает температурой в верхней части, равной 10-40°С, температурой в нижней части, равной 70-95°С, и внутренним давлением, равным 2,3-2,9 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения, если на стадии (с) необходимо получить продукт С2, в основном содержащий С2, и находящийся в жидкой фазе материал, в основном содержащий С3-С4, то третье разделение проводят в деэтанизаторе. Деэтанизатор обладает температурой в верхней части, равной от -20 до 30°С, предпочтительно 5-30°С, температурой в нижней части, равной 50-110°С, предпочтительно 22-85°С, и внутренним давлением, равным 2,2-3,8 МПа ман., предпочтительно 2,5-3,2 МПа ман., более предпочтительно 2,6-3,0 МПа ман. Если необходимо получить продукт С3, в основном содержащий С3, и находящийся в жидкой фазе материал, в основном содержащий С2 и С4, то третье разделение проводят в депропанизаторе. Депропанизатор обладает температурой в верхней части, равной 20-60°С, температурой в нижней части, равной 70-120°С, и внутренним давлением, равным 1,2-2,5 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения, если на стадии (d) необходимо получить продукт С4, в основном содержащий С4, и продукт С3, в основном содержащий С3, то четвертое разделение проводят в депропанизаторе. Депропанизатор обладает температуро в верхней части, равной 20-60°С, температурой в нижней части, равной 70-120°С, и внутренним давлением, равным 1,2-2,5 МПа ман. Если необходимо получить продукт С4, в основном содержащий С4, и продукт С2, в основном содержащий С2, то четвертое разделение проводят в деэтанизаторе. Деэтанизатор обладает температурой в верхней части, равной от -20 до 30°С, предпочтительно 5-30°С, температурой в нижней части, равной 50-110°С, предпочтительно 22-85°С, и внутренним давлением, равным 2,2-3,8 МПа ман., предпочтительно 2,5-3,2 МПа ман. и более предпочтительно 2,6-3,0 МПа ман.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (е) ректификацию проводят при условиях, включающих: температуру, равную 45-65°С, предпочтительно 45-60°С, и давление, равное 1,8 2,0 МПа ман. Предпочтительно, если ректификацию проводят в ректификационной колонне.

В некоторых предпочтительных вариантах осуществления настоящего изобретения находящийся в газовой фазе материал, в основном содержащий Н2 C1, обрабатывают абсорбентом при условиях, включающих: температуру, равную 5-25°С, и давление, равное 2,0-3,5 МПа ман., предпочтительно 2,1-2,9 МПа ман., более предпочтительно 2,2-2,7 МПа ман.

В соответствии с настоящим изобретением промывку амином можно провести в колонне десульфурирования и использующийся растворитель можно выбрать на основании содержания СО2 в обрабатываемом потоке. Предпочтительно, что, если содержание СО2 в потоке, который промывают амином, составляет 1000 об.част./млн или менее, то обедненным амином раствором является МДЭА (метилдиэтиламин), и, поскольку использование обычного МДЭА не приводит к расходу большого количества раствора щелочи в расположенной ниже по потоку колонне обессеривания сжиженного газа, отсутствует необходимость включения отдельной системы для регенерации раствора амина, и обогащенный амином раствор, находящийся в нижней части колонны десульфурирования, собирают. Если содержание СО2 в обрабатываемом потоке составляет более 1000 об. част./млн, то обедненным амином раствором является смесь растворителей (т.е. модифицированный растворитель на основе МДЭА), и необходимо обеспечить отдельную систему для регенерации раствора амина, которая, в частности, предназначена для направления обедненного амином раствора, содержащего абсорбированные в колонне десульфурирования H2S и СО2, в колонну регенерации растворителя, и проводимого после регенерации возвращения обедненного амином раствора в колонну десульфурирования для использования в качестве абсорбента.

В настоящем изобретении в колонне десульфурирования H2S и СО2 удаляют, когда поток, который промывают амином, вступает в газожидкостное взаимодействие с растворителем - обедненным амином раствором, это может обеспечить не только содержание сульфида водорода в потоке, который промывают амином, составляющее менее 20 об.част./млн, но и обеспечить эффективность удаления СО2, составляющую вплоть до 90-95 мас. %, при этом эффективно уменьшается содержание СО2 в потоке, поступающем в реактор щелочного обессеривания и дополнительно уменьшается расход раствора щелочи. При этом предпочтительно, если температуру использующегося в качестве абсорбента обедненного амином раствора регулируют таким образом, что она на 3-8°С выше, чем температура потока, который промывают амином, чтобы эффективно предотвратить конденсацию компонентов С3/С4, содержащихся в потоке, который промывают амином, в растворе амина, которая может вызвать вспенивание раствора амина.

В соответствии с настоящим изобретением промывку щелочью можно провести в колонне обессеривания. В колонне обессеривания меркаптаны удаляют с использованием раствора щелочи, при этом раствор щелочи вводят во взаимодействие с потоком, который промывают щелочью, это обеспечивает лучший эффект, чем взаимодействие жидкости с жидкостью, использующееся в существующих технологиях, поскольку при этом можно уменьшить содержание меркаптанов в потоке, который промывают щелочью, до составляющего менее 20 мас.част./млн. Очищенный от меркаптанов поток, который обрабатывают, можно направить в бак для промывки водой, в котором поток, который обрабатывают щелочью, промывают водой для обеспечения кислотно-щелочного равновесия, чтобы предотвратить наличие щелочи в потоке, который промывают щелочью, вызывающей коррозию расположенного ниже по потоку устройства.

В соответствии с настоящим изобретением промывку водой можно провести в промывочном баке. Температура промывочной воды/отработанной воды в промывочном баке на 3-8°С выше, чем температура потока, который промывают водой, это предотвращает конденсацию компонентов С3/С4, содержащихся в потоке, который промывают водой, в промывочной воде/отработанной воде и, таким образом, можно предотвратить наличие углеводородов в промывочной воде/отработанной воде.

В соответствии с настоящим изобретением в абсорбционной колонне в качестве охлаждающего агента используют холодную воду, охлажденную бромидом лития.

В соответствии с настоящим изобретением абсорбент, использующихся в абсорбционной колонне, может быть образован из самоуравновешивающегося компонента С4/С5, содержащегося в системе, и отсутствует необходимость его подачи в систему извне.

В соответствии с настоящим изобретением, если сначала проводят депропанизацию, то это может привести к такому затруднению, что смешанный компонент С2, который отделяют при последующей деэтанизации, будет содержать примерно 20 об.% смешанного компонента С3, и дополнительно привести к такому затруднению, что очищенный от примесей смешанный компонент С2 все же необходимо направить в расположенный ниже по потоку модуль получения этилена для продолжения извлечения С2 и С3.

В соответствии с настоящим изобретением, если сначала проводят депропанизацию, то затем, когда проводят деэтанизацию, проведение тщательного разделения в деэтанизаторе может обеспечить то, что отделенный С2 практически не содержит С3 и полученный в верхней части диэтанизатора очищенный от примесей поток можно направить непосредственно в расположенный ниже по потоку модуль получения этилена с целью извлечения С2 или для непосредственного использования. Однако при этом необходимо, чтобы самая низкая температура в верхней части деэтанизатора была такой низкой, как равная -20°С, и обычное охлаждение с использованием бромида лития не удовлетворяет этому требованию; поэтому необходимо обеспечить охлаждающий компрессор для пропилена и дистиллят, получаемый в верхней части депропанизатора, необходимо сушить и затем направлять в деэтанизатор.

В соответствии с настоящим изобретением, если в деэтанизаторе не проводят тщательное разделение, то необходимо, чтобы самая низкая температура в верхней части деэтанизатора была равна лишь примерно 15°С, и обычное охлаждение с использованием бромида лития удовлетворяет этому требованию.

Для решения указанной выше второй задачи в настоящем изобретении предложены приведенные ниже технические решения.

Система, предназначенная для обработки нефтяного газа, включающая последовательно соединенные: модуль для извлечения легкого углеводорода, предназначенный для извлечения первого находящегося в газовой фазе материала, в основном содержащего Н2 и С1-С4, и разделительный модуль, предназначенный для разделения первого находящегося в газовой фазе материала, с получением продукта-сухого газа, в основном содержащего Н2 и C1, продукта С2, в основном содержащего С2, продукта С3, в основном содержащего С3, и продукта С4, в основном содержащего С4.

В некоторых предпочтительных вариантах осуществления настоящего изобретения дополнительно включен модуль удаления примесей, расположенный между модулем для извлечения легкого углеводорода и разделительным модулем. Модуль удаления примесей используют для удаления кислотного вещества и меркаптана. Кислотным веществом предпочтительно является сульфид водорода и/или диоксид углерода.

В некоторых предпочтительных вариантах осуществления настоящего изобретения модуль удаления примесей включает модуль удаления примесей из газовой фазы и необязательно модуль удаления примесей из жидкой фазы. Модуль удаления примесей из газовой фазы включает колонну десульфурирования обогащенного газа и колонну обессеривания обогащенного газа, и предпочтительно включает колонну для промывки газовой фазы водой. Модуль удаления примесей из жидкой фазы включает колонну десульфурирования легкого углеводорода и реактор обессеривания жидкого углеводорода, и предпочтительно включает колонну для промывки жидкого углеводорода водой.

В некоторых предпочтительных вариантах осуществления настоящего изобретения разделительный модуль включает последовательно соединенные: первое устройство для разделения, второе устройство для разделения, третье устройство для разделения и четвертое устройство для разделения.

Первое устройство для разделения используют для разделения первого находящегося в газовой фазе материала, в основном содержащего Н2 и С1-С4, на находящийся в газовой фазе материал, в основном содержащий Н2 и C1, и находящийся в жидкой фазе материал, в основном содержащий С1-С4.

Второе устройство для разделения используют для разделения находящегося в жидкой фазе материала, в основном содержащего С1-С4, на находящийся в газовой фазе материал, в основном содержащий C1 и находящийся в жидкой фазе материал, в основном содержащий С2-С4.

Третье устройство для разделения используют для разделения находящегося в жидкой фазе материала, в основном содержащего С2-С4, на продукт, в основном содержащий С2, и находящийся в жидкой фазе материал, в основном содержащий С3-С4, или на продукт С3, в основном содержащий С3, и находящийся в жидкой фазе материал, в основном содержащий С2 и С4.

Четвертое устройство для разделения используют для разделения находящегося в жидкой фазе материала, в основном содержащего С3-С4, или находящегося в жидкой фазе материала, в основном содержащего С2 и С4, на продукт С4, в основном содержащий С4, и продукт С3, в основном содержащий С3, или продукт С2, в основном содержащий С2.

В некоторых предпочтительных вариантах осуществления настоящего изобретения разделительный модуль дополнительно включает пятое устройство для разделения, соединенное с первым устройством для разделения. Пятое устройство для разделения используют для обработки находящегося в газовой фазе материала, в основном содержащего Н2 и C1, с получением продукта-сухого газа, в основном содержащего Н2 и C1, и находящегося в жидкой фазе материала, в основном содержащего абсорбент.

В некоторых предпочтительных вариантах осуществления настоящего изобретения разделительный модуль дополнительно включает шестое устройство для разделения, предназначенное для ректификации продукта С3 с получением продукта-пропана, в основном содержащего пропан, и продукта-пропилена, в основном содержащего пропилен.

Для решения указанных выше задач в настоящем изобретении разработан способ разделения легких углеводороды. Способ разделения легких углеводородов включает приведенные ниже стадии.

(1) Разделение на газ и жидкость: Нефтяной газ, поступающий из расположенного выше по потоку устройства, например, газовую фазу, полученную в верхней части фракционирующей колонны флюидкаталитического крекинга, конденсируют и охлаждают и затем направляют в бак для разделения на газ и жидкость I с целью разделения на газ и жидкость; жидкую фазу, полученную в нижней части бака для разделения на газ и жидкость I, направляют в дебутанизатор и газовую фазу, полученную в верхней части бака для разделения на газ и жидкость I, сжимают и направляют в дебутанизатор.

(2) Дебутанизация: Газовая фаза и жидкая фаза, полученные на стадии (1), поступают в дебутанизатор; газовую фазу, полученную в верхней части дебутанизатора, отгоняют из верхней части дебутанизатора, промывают амином и промывают щелочью и затем направляют в модуль охлаждения, и по меньшей мере часть жидкой фазы, полученной в нижней части дебутанизатора, собирают в качестве продукта-стабильного бензина.

(3) Охлаждение: Легкие углеводороды, промытые амином и промытые щелочью, предварительно охлаждают в модуле охлаждения; давление в полученной охлажденной жидкой фазе повышают и затем ее направляют в модуль охлаждения III, и полученную охлажденную газовую фазу сжимают, повторно охлаждают и затем направляют в модуль охлаждения III.

(4) Последующее охлаждение: Газовую фазу и жидкую фазу, полученные на стадии (3), предварительно смешивают и охлаждают в модуле охлаждения III и затем направляют в питающий бак в виде смешанного потока.

(5) Загрузка: В питающем баке смешанный поток, поступающий из модуля охлаждения III, перемешивают и предварительно абсорбируют для обеспечения равновесия системы газ-жидкость; газовую фазу, полученную в верхней части питающего бака, направляют в абсорбционную колонну и жидкую фазу, полученную в нижней части питающего бака, направляют в деметанизатор.

(6) Абсорбция: В абсорбционной колонне смесь С4/С5 используют в качестве абсорбента для абсорбции компонентов С2 и С2+, содержащихся в газовой фазе, поступающей из верхней части питающего бака, и одновременно для совместной абсорбции части метана; газовую фазу, полученную в верхней части абсорбционной колонны, направляют вниз по потоку для дополнительного извлечения абсорбента и жидкую фазу, полученную в нижней части абсорбционной колонны, возвращают в модуль охлаждения III.

(7) Деметанизация: В деметанизаторе из жидкой фазы, поступающей из нижней части питающего бака, удаляют метан и одновременно удаляют небольшие количества компонентов С2 и С2+; газовую фазу, полученную в верхней части деметанизатора, направляют в модуль охлаждения III и жидкую фазу, полученную в нижней части деметанизатора, направляют в деэтанизатор.

(8) Деэтанизация: В деэтанизаторе жидкую фазу, поступающую из нижней части деметанизатора, разделяют и получают компонент С2; смешанный компонент С2, полученный при разделении, собирают из верхней части деэтанизатора в качестве смешанного продукта С2, и жидкую фазу, содержащую компоненты С3 и С3+, полученную в нижней части деэтанизатора, направляют в депропанизатор.

(9) Депропанизация: В депропанизаторе дополнительно разделяют находящиеся в жидкой фазе компоненты, поступающие из нижней части деэтанизатора; компонент С3, полученный при разделении, собирают из верхней части депропанизатора и направляют в ректификационную колонну для пропилена для проведения дополнительной ректификации; по меньшей мере часть компонентов, выходящих из нижней части депропанизатора, направляют в абсорбционную колонну для использования в качестве смешанного абсорбента С4/С5 и оставшуюся часть собирают в качестве смешанного продукта С4/С5.

(10) Ректификация пропилена: В ректификационной колонне для пропилена проводят дополнительную ректификацию газовой фазы, поступающей из верхней части депропанизатора; газовую фазу, полученную в верхней части ректификационной колонны для пропилена, собирают в качестве продукта-пропилена и жидкую фазу, полученную в нижней части ректификационной колонны для пропилена, собирают в качестве продукта-пропана.

В соответствии с настоящим изобретением предпочтительно, если способ разделения легких углеводородов дополнительно включает приведенную ниже стадию (11).

(11) Извлечение абсорбента: В колонне для извлечения абсорбента по меньшей мере часть продукта-стабильного бензина, собранного на стадии (2), используют в качестве абсорбента для абсорбции компонентов С4 и С4+, содержащихся в газовой фазе, поступающей из верхней части абсорбционной колонны, и одновременно для абсорбции небольших количеств компонентов С2/С3; газовую фазу, полученную в верхней части колонны для извлечения абсорбента, собирают в качестве сухого газа и жидкую фазу, полученную в нижней части колонны для извлечения абсорбента, направляют в дебутанизатор.

В соответствии с настоящим изобретением предпочтительно, если дебутанизатор обладает рабочей температурой, равной 40-70°С, и рабочим давлением, равным 1,0-1,6 МПа ман. В верхней части дебутанизатора обеспечен режим полного орошения. Газовую фазу, полученную в верхней части дебутанизатора, собирают из бака сбора орошающей фракции, расположенного в верхней части дебутанизатора. Бак сбора орошающей фракции, расположенный в верхней части дебутанизатора, обладает температурой, равной 15-40°С. Газовая фаза, полученная в верхней части дебутанизатора, обладает содержанием компонентов С5 и С5+, составляющим менее 5 мас. %. Стабильный бензин, полученный в нижней части дебутанизатора, обладает температурой конца перегонки, равной ниже 204°С.

В настоящем изобретении собирают всю газовую фазу, полученную в верхней части дебутанизатора. Для удовлетворения требованиям, предъявляемым к извлечению родственных продуктов, необходимо удалить примеси из всей газовой фазы до проведения ее разделения на следующей стадии. Процедура удаления примесей в основном включает промывку амином для удаления H2S и промывку щелочью для удаления меркаптанов. При этом, в настоящем изобретении стабильный бензин заранее отделяют в дебутанизаторе и стабильный бензин отсутствует при проведении последующего способа разделения легких углеводородов, это существенно уменьшает потребление энергии во время проведения способа.

В настоящем изобретении очищенный от примесей находящийся в газовой фазе компонент охлаждают и сжимают, затем его направляют в питающий бак. Газовую фазу можно сжать путем проведения одностадийного или многостадийного сжатия. Охлажденную жидкую фазу и охлажденную и сжатую газовую фазу направляют в питающий бак. Предпочтительно, если питающий бак обладает рабочей температурой, равной 5-25°С, и рабочим давлением, равным 2,0-3,5 МПа ман.

В соответствии с настоящим изобретением предпочтительно, если абсорбционная колонна обладает рабочим давлением, равным 2,0-3,5 МПа ман.; рабочая температура во всей абсорбционной колонне равна 5-25°С; в качестве охлаждающего агента используют холодную воду, охлажденную бромидом лития. В настоящем изобретении смешанный абсорбент С4/С5, использующийся в абсорбционной колонне, поступает из нижней части депропанизатора и представляет собой самоуравновешивающиеся компоненты С4/С5, содержащиеся в системе, и отсутствует необходимость их подачи в систему извне.

В соответствии с настоящим изобретением предпочтительно, если в верхней части деэтанизатора рабочая температура равна 5-20°С и рабочее давление, равно 2,5-3,8 МПа ман. Смешанный продукт С2, полученный в верхней части деэтанизатора, содержит 10-25 об.% пропилена. В настоящем изобретении из смешанного продукта С2, полученного в верхней части деэтанизатора, можно удалить примеси и затем направить его модуль получения этилена для извлечения компонента С2 и компонента-пропилена. Специалист в данной области техники может провести удаление примесей по обычной использующейся в данной области технике методике удаления примесей с учетом конкретных ситуаций, методиками могут являться гидрирование для удаления О2, алкина и NOx, сушка с использованием молекулярного сита для удаления Н2О и адсорбция для удаления COS, ртути и т.п.

В соответствии с настоящим изобретением предпочтительно, если колонна для извлечения абсорбента обладает рабочей температурой, равной 5-50°С, и рабочим давлением, равным 1,9-3,4 МПа ман.; абсорбент-стабильный бензин обладает температурой конца перегонки, равной ниже 204°С.

Другим объектом настоящего изобретения является установка, предназначенная для разделения легких углеводородов. Установка, предназначенная для разделения легких углеводородов, включает: трубопровод для подачи легких углеводородов, бак для разделения на газ и жидкость I, компрессор I, компрессор II, дебутанизатор, колонну десульфурирования обогащенного газа, колонну обессеривания обогащенного газа, модуль охлаждения I, компрессор III, модуль охлаждения II, модуль охлаждения III, питающий бак, абсорбционную колонну, деметанизатор, деэтанизатор, депропанизатор и ректификационную колонну для пропилена.

Трубопровод для подачи легких углеводородов соединен с входным отверстием бака для разделения на газ и жидкость I. Верхняя часть бака для разделения на газ и жидкость I последовательно соединена с компрессором I, компрессором II и дебутанизатором, и его нижняя часть соединена с дебутанизатором.

Верхняя часть дебутанизатора последовательно соединена с колонной десульфурирования обогащенного газа, колонной обессеривания обогащенного газа, модулем охлаждения I, компрессором III, модулем охлаждения II, модулем охлаждения III и питающим баком, и его нижняя часть соединена со сборным трубопроводом для стабильного бензина.

Модуль охлаждения I с помощью трубопровода непосредственно соединен с модулем охлаждения III.

Верхняя часть питающего бака соединена с абсорбционной колонной и его нижняя часть соединена с деметанизатором.

Верхняя часть абсорбционной колонны соединена с расположенным ниже по потоку устройством, ее нижняя часть соединена с модулем охлаждения III и ее верхняя секция соединена с трубопроводом для подачи смешанного абсорбента С4.

Верхняя часть деметанизатора соединена с модулем охлаждения III и его нижняя часть соединена с деэтанизатором.

Верхняя часть деэтанизатора соединена со сборным трубопроводом для смешанного продукта С2 и его нижняя часть соединена с депропанизатором.

Верхняя часть депропанизатора соединена с ректификационной колонной для пропилена и его нижняя часть соединена со сборным трубопроводом для смешанного продукта С4/С5, который соединен с трубопроводом для подачи смешанного абсорбента С4/С5.

Верхняя часть ректификационной колонны для пропилена соединена со сборным трубопроводом для продукта-пропилена и ее нижняя часть соединена со сборным трубопроводом для продукта-пропана.

В соответствии с настоящим изобретением предпочтительно, если расположенное ниже по потоку устройство включает колонну для извлечения абсорбента. Верхняя часть колонны для извлечения абсорбента соединена со сборным трубопроводом для сухого газа, ее нижняя часть соединена с дебутанизатором и ее верхняя секция соединена с трубопроводом для подачи абсорбента-стабильного бензина, который соединен со сборным трубопроводом для стабильного бензина, соединенным с дебутанизатором.

В настоящем изобретении компрессор I может быть разделен на несколько секций. Сборный трубопровод для жидкой фазы, расположенный между секциями, соединен с дебутанизатором.

В настоящем изобретении для поддержания стабильной рабочей температуры во всей абсорбционной колонне предпочтительно, если абсорбционная колонна снабжена 2-5 находящимися в средней секции дефлегматорами и отсутствует необходимость установки конденсатора в верхней части и ребойлера в нижней части абсорбционной колонны. Газовую фазу, поступающую из питающего бака, загружают в нижнюю часть абсорбционной колонны и абсорбент загружают в верхнюю часть абсорбционной колонны.

В соответствии с настоящим изобретением предпочтительно, если деметанизатор не снабжен расположенным в верхней части конденсатором, но снабжен находящимся в нижней части ребойлером. Жидкую фазу, поступающую из питающего бака, загружают в верхнюю часть деметанизатора. Установка для разделения легких углеводородов не включает устройство для обезвоживания.

Для решения указанных выше задач в настоящем изобретении разработан способ проводимого при низком давлении десульфурирования нефтяного газа. Способ включает приведенные ниже стадии.

(1) Разделение на газ и жидкость: Нефтяной газ, поступающий из расположенного выше по потоку устройства, конденсируют и охлаждают и затем направляют в бак для разделения на газ и жидкость I с целью разделения на газ и жидкость. В жидкой фазе, полученной в нижней части бака для разделения на газ и жидкость, повышают давление и затем ее направляют в дебутанизатор, и газовую фазу, полученную в верхней части бака для разделения на газ и жидкость, сжимают с помощью компрессора и затем направляют в дебутанизатор.

(2) Дебутанизация: Газовая фаза и жидкая фаза, полученные на стадии (1), поступают в дебутанизатор. Газовую фазу, отогнанную из верхней части дебутанизатора, конденсируют и затем направляют в бак сбора орошающей фракции, расположенный в верхней части дебутанизатора, для разделения с получением обогащенного газа и жидкой фазы. Из обогащенного газа дополнительно удаляют примеси и жидкую фазу возвращают в дебутанизатор. По меньшей мере часть жидкой фазы, полученной в нижней части дебутанизатора, собирают в качестве продукта-стабильного бензина.

(3) Удаление примесей: Из обогащенного газа, полученного в верхней части дебутанизатора, последовательно удаляют H2S и СО2 в колонне десульфурирования обогащенного газа с использованием в качестве абсорбента обедненного амином раствора, удаляют меркаптаны в колонне обессеривания обогащенного газа с использованием в качестве абсорбента раствора щелочи и его промывают водой в баке для промывки обогащенного газа водой для обеспечения кислотно-щелочного равновесия. Очищенный от примесей обогащенный газ собирают из верхней части бака для промывки обогащенного газа водой.

В настоящем изобретении используют предварительно установленный дебутанизатор, предназначенный для проводимого заранее разделения нефтяного газа на бензин и обогащенный газ. Сульфид водорода и легкие меркаптаны перемещаются в обогащенный газ. Затем обогащенный газ последовательно пропускают через колонну десульфурирования обогащенного газа, колонну обессеривания обогащенного газа и бак для промывки обогащенного газа водой с целью удаления содержащихся в нем примесей.

В настоящем изобретении растворитель, использующийся в колонне десульфурирования. можно выбрать на основании содержания СО2 в обогащенном газе. Предпочтительно, что, если содержание СО2 в обогащенном газе составляет 1000 об.част./млн или менее, то обедненным амином раствором является МДЭА, и, поскольку использование обычного МДЭА не приводит к расходу большого количества раствора щелочи в расположенной ниже по потоку колонне обессеривания сжиженного газа, отсутствует необходимость включения отдельной системы для регенерации раствора амина, и обогащенный амином раствор, находящийся в нижней части колонны десульфурирования, собирают. Если содержание СО2 в обогащенном газе составляет более 1000 об.част./млн, то обедненным амином раствором является смесь растворителей (т.е. модифицированный растворитель на основе МДЭА), и необходимо обеспечить отдельную систему для регенерации раствора амина, которая, в частности, предназначена для направления обедненного амином раствора, содержащего абсорбированные в колонне десульфурирования H2S и СО2, в колонну регенерации растворителя, и проводимого после регенерации возвращения обедненного амином раствора в колонну десульфурирования для использования в качестве абсорбента.

В настоящем изобретении в колонне десульфурирования H2S и СО2 удаляют, когда обогащенный газ вступает в газожидкостное взаимодействие с растворителем - обедненным амином раствором, это может обеспечить не только уменьшение содержания сульфида водорода в обогащенном газе до составляющего менее 20 об.част./млн, но и обеспечить эффективность удаления CO2, составляющую вплоть до 90-95 мас. %, при этом эффективно уменьшается содержание СО2 в потоке, поступающем в реактор для промывки щелочью с целью удаления меркаптанов, и, таким образом, уменьшается расход раствора щелочи. При этом предпочтительно, если температура использующегося в качестве абсорбента обедненного амином раствора регулируют таким образом, что она на 3-8°С выше, чем температура обогащенного газа, чтобы эффективно предотвратить конденсацию компонентов С3/С4, содержащихся в обогащенном газе, в растворе амина, которая может вызвать вспенивание раствора амина.

В настоящем изобретении обогащенный газ, из которого удалены H2S и СО2, направляют в колонну обессеривания обогащенного газа для дополнительного удаления примесей. В колонне обессеривания для удаления меркаптанов используют раствор щелочи. Раствор щелочи и обогащенный газ вступают в газожидкостное взаимодействие, это обеспечивает лучший эффект, чем взаимодействие жидкости с жидкостью, использующееся в существующих технологиях, и может обеспечить уменьшение содержания меркаптанов в обогащенном газе до составляющего менее 20 мас.част./млн. Очищенный от меркаптанов обогащенный газ направляют в бак для промывки обогащенного газа водой и промывают водой для обеспечения кислотно-щелочного равновесия, чтобы предотвратить наличие щелочи в обогащенном газе, вызывающей коррозию расположенного ниже по потоку устройства. Предпочтительно, если температура промывочной воды/отработанной воды в баке для промывки водой на 3-8°С выше, чем температура обогащенного газа, это предотвращает конденсацию компонентов С3/С4, содержащихся в обогащенном газе, в промывочной воде/отработанной воде, и предотвращает наличие углеводородов в промывочной воде/отработанной воде.

В соответствии с настоящим изобретением предпочтительно, если жидкую фазу, полученную между секциями компрессора, направляют в дебутанизатор.

Дебутанизатор в верхней части обладает рабочей температурой, равной 45-65°С, и рабочим давлением, равным 1,0-1,5 МПа ман., и в нижней части обладает рабочей температурой, равной 150-200°С. Бак сбора орошающей фракции обладает температурой, равной 35-50°С.

Колонна десульфурирования обогащенного газа обладает рабочей температурой, равной 35-50°С, и рабочим давлением, равным 1,0-1,5 МПа ман.

Колонна обессеривания обогащенного газа обладает рабочей температурой, равной 35-50°С, и рабочим давлением, равным 0,9-1,4 МПа ман.

Бак для промывки обогащенного газа водой обладает рабочей температурой, равной 35-50°С, и рабочим давлением, равным 0,9-1,4 МПа ман.

В настоящем изобретении очищенный от примесей обогащенный газ дополнительно разделяют. Предпочтительно, если способ обработки нефтяного газа дополнительно включает следующую стадию (4). Стадия (4), разделение: очищенный от примесей обогащенный газ охлаждают, разделяют на газ и жидкость, сжимают, повторно охлаждают и затем пропускают через абсорбционную колонну, деметанизатор, депропанизатор, деэтанизатор и необязательно ректификационную колонну для пропилена с целью проведения дополнительной очистки и получают сухой газ, компонент С2, компонент С3 и компонент С4, при этом компонент С2 и компонент С3 собирают в качестве продукта С2 и продукта С3, соответственно, и по меньшей мере часть компонента С4 направляют в абсорбционную колонну для использования в качестве смешанного абсорбента С4 и оставшуюся часть собирают в качестве смешанного продукта С4.

Предпочтительно, если описанное выше разделение проводят так, как это описано ниже.

Охлаждение: Очищенный от примесей обогащенный газ предварительно охлаждают в модуле охлаждения I и затем направляют в бак для разделения на газ и жидкость II; газовую фазу, полученную в верхней части бака для разделения на газ и жидкость II, сжимают и повторно охлаждают и затем направляют в модуль охлаждения III, и в жидкой фае, полученной в нижней части бака для разделения на газ и жидкость II, повышают давление и затем ее направляют в модуль охлаждения III.

Последующее охлаждение: Предварительно сжатую и охлажденную газовую фазу и обладающую повышенным давлением жидкую фазу дополнительно перемешивают и охлаждают в модуле охлаждения III и затем направляют в питающий бак в виде смешанного потока.

Загрузка: В питающем баке смешанный поток, поступающий из модуля охлаждения III, перемешивают и предварительно абсорбируют для обеспечения равновесия системы газ-жидкость; газовую фазу, полученную в верхней части питающего бака, направляют в абсорбционную колонну и жидкую фазу, полученную в нижней части питающего бака, направляют в деметанизатор.

Абсорбция: В абсорбционной колонне смешанный продукт С4 используют в качестве абсорбента для абсорбции компонентов С2 и С2+, содержащихся в газовой фазе, поступающей из верхней части питающего бака, и одновременно для совместной абсорбции части метана; газовую фазу, полученную в верхней части абсорбционной колонны, направляют в колонну для извлечения абсорбента с целью дополнительного извлечения абсорбента и жидкую фазу, полученную в нижней части абсорбционной колонны, возвращают в модуль охлаждения III.

Деметанизация: В деметанизаторе из жидкой фазы, поступающей из нижней части питающего бака, удаляют метан и одновременно удаляют небольшие количества компонентов С2 и С2+; газовую фазу, полученную в верхней части деметанизатора, направляют в модуль охлаждения III и жидкую фазу, полученную в нижней части деметанизатора, направляют в депропанизатор.

Депропанизация: В депропанизаторе жидкую фазу, поступающую из нижней части деметанизатора, разделяют; компоненты С3 и С3., полученные при разделении, собирают из верхней секции депропанизатора, необязательно сушат и затем направляют в деэтанизатор; по меньшей мере часть компонентов, выходящих из нижней части депропанизатора, направляют в абсорбционную колонну для использования в качестве смешанного абсорбента С4 и оставшуюся часть собирают в качестве смешанного продукта С4.

Деэтанизация: В деэтанизаторе жидкую фазу, поступающую из верхней секции депропанизатора, дополнительно разделяют; из смешанного компонента С2, полученного при разделении, необязательно удаляют примеси и затем его собирают из верхней части деэтанизатора в качестве смешанного продукта С2 и жидкую фазу, полученную в нижней части деэтанизатора, собирают в качестве смешанного компонента С3.

В соответствии с настоящим изобретением предпочтительно, если питающий бак обладает рабочей температурой, равной 5-25°С, и рабочим давлением, равным 2,2-2,8 МПа ман.

Абсорбционная колонна обладает рабочей температурой, равной 5-25°С, и рабочим давлением, равным 2,1-2,7 МПа ман. Абсорбент, использующийся в абсорбционной колонне, представляет собой самоуравновешивающийся смешанный компонент С 4, содержащийся в системе, и отсутствует необходимость его подачи в систему извне.

Деметанизатор обладает рабочей температурой в верхней части, равной 10-40°С, рабочей температурой в нижней части, равной 70-95°С, и рабочим давлением, равным 2,3-2,9 МПа ман.

Деэтанизатор обладает рабочей температурой в верхней части, равной от -20 до 20°С, рабочей температурой в нижней части, равной 55-85°С, и рабочим давлением, равным 2,2-3,2 МПа ман.

В настоящем изобретении на порядок проведения депропанизации и деэтанизации не накладываются особые ограничения и любой возможный порядок их проведения может удовлетворять требованиям, предъявляемым к проведению способа. Однако проведение депропанизации и деэтанизации в другом порядке может привести к использованию в деэтанизаторе других рабочих условий и содержанию других компонентов в извлеченном смешанном продукте С2. Специалисты в данной области техники могут внести изменения в соответствии с обычными в данной области техники техническими возможностями.

В настоящем изобретении смешанный компонент С3, полученный при разделении, можно дополнительно подвергнуть ректификации и получить продукт-пропилен и продукт-пропан. Предпочтительно, если разделение дополнительно включает приведенную ниже стадию.

Ректификация пропилена: Смешанный компонент С3, собранный из нижней части деэтанизатора, направляют в ректификационную колонну для пропилена с целью проведения дополнительной ректификации; газовую фазу, полученную в верхней части ректификационной колонны для пропилена, охлаждают и затем собирают в качестве продукта-пропилена и жидкую фазу, полученную в нижней части ректификационной колонны для пропилена, собирают в качестве продукта-пропана.

В соответствии с настоящим изобретением предпочтительно, если ректификационная колонна для пропилена обладает рабочей температурой, равной 45-60°С, и рабочим давлением, равным 1,8-2,0 МПа ман.

Для дополнительного извлечения смешанного абсорбента С4, попавшего в поток, выходящий из верхней части абсорбционной колонны, предпочтительно, если разделение дополнительно включает приведенную ниже стадию.

Извлечение абсорбента: В колонне для извлечения абсорбента по меньшей мере часть продукта-стабильного бензина, собранного на стадии (2), используют в качестве абсорбента для абсорбции компонентов С4 и С4+, содержащихся в газовой фазе, поступающей из верхней части абсорбционной колонны, и одновременно для абсорбции небольших количеств компонентов С2/С3; газовую фазу, полученную в верхней части колонны для извлечения абсорбента, собирают в качестве сухого газа и жидкую фазу, полученную в нижней части колонны для извлечения абсорбента, возвращают в дебутанизатор.

В приведенном выше способе разделения легких углеводородов, предлагаемом в настоящем изобретении, из потока сначала удаляют компоненты С4 и С4+ и затем проводят отделение С2, таким образом, смешанный компонент С2, полученный при отделении, содержит примерно 20 об.% смешанного компонента С3, и смешанный компонент С2, из которого удалена часть примесей, все еще необходимо направить в расположенный ниже по потоку модуль получения этилена для продолжения извлечения С2 и С3. Однако, поскольку в деэтанизаторе не проводят тщательное разделение и минимальная температура в верхней части деэтанизатора должна составлять лишь примерно 15°С, обычное охлаждение с использованием бромида лития может удовлетворять этому требованию. Если в деэтанизаторе проводят тщательное разделение, то при разделении можно обеспечить получение компонента С2, который практически не содержит С3, и очищенный от примесей поток, выходящий из верхней части деэтанизатора, можно непосредственно направить в расположенный ниже по потоку модуль получения этилена с целью извлечения С2 или для непосредственного использования. Соответственно, вследствие проведения тщательного разделения в деэтанизаторе, необходимо, чтобы минимальная температура в верхней части деэтанизатора была такой низкой, как равная -20°С, и обычное охлаждение с использованием бромида лития не может удовлетворять этому требованию; поэтому необходимо обеспечить охлаждающий компрессор для пропилена и дистиллят, получаемый в верхней части депропанизатора, необходимо сушить и затем направлять в деэтанизатор.

Другим объектом настоящего изобретения является установка, предназначенная для обработки нефтяного газа. Установка, предназначенная для обработки нефтяного газа, включает: трубопровод для подачи нефтяного газа, бак для разделения на газ и жидкость I, компрессор I, компрессор II, дебутанизатор, колонну десульфурирования обогащенного газа, колонну обессеривания обогащенного газа и бак для промывки обогащенного газа водой.

Трубопровод для подачи нефтяного газа соединен с входным отверстием бака для разделения на газ и жидкость I. Верхняя часть бака для разделения на газ и жидкость I последовательно соединена с компрессором I, компрессором II и дебутанизатором, и его нижняя часть соединена с дебутанизатором.

В верхней части дебутанизатора расположен бак сбора орошающей фракции. Верхняя часть бака сбора орошающей фракции соединена с колонной десульфурирования обогащенного газа и его нижняя часть соединена с дебутанизатором. Нижняя часть дебутанизатора соединена со сборным трубопроводом для стабильного бензина.

Верхняя секция колонны десульфурирования обогащенного газа соединена с трубопроводом для подачи обедненного амином раствора, который необязательно снабжен модулем охлаждения обедненного амином раствора. Верхняя часть колонны десульфурирования обогащенного газа соединена с колонной обессеривания обогащенного газа и ее нижняя часть соединена со сборным трубопроводом для обогащенного амином раствора.

Верхняя секция колонны обессеривания обогащенного газа соединена с трубопроводом для подачи раствора щелочи, ее верхняя часть соединена с баком для промывки обогащенного газа водой и ее нижняя часть соединена со сборным трубопроводом для обогащенного амином раствора.

Верхняя часть бака для промывки обогащенного газа водой соединена со сборным трубопроводом для легкого углеводорода, и его нижняя часть соединена сначала с циркуляционным насосом промывочной воды для обогащенного газа и затем с нагревательным модулем для промывочной воды/отработанной воды и выпускном трубопроводом для промывочной воды соответственно. Нагревательный модуль для промывочной воды/отработанной воды соединен с верхней секцией бака для промывки обогащенного газа водой.

В соответствии с настоящим изобретением предпочтительно, если установка, предназначенная для обработки нефтяного газа, дополнительно включает колонну регенерации растворителя, с которой соединен сборный трубопровод для обогащенного амином раствора. Нижняя часть колонны регенерации растворителя соединена с трубопроводом для подачи обедненного амином раствора и ее верхняя часть соединена со сборным трубопроводом для кислотного газа.

В соответствии с настоящим изобретением предпочтительно, если установка дополнительно включает разделительный модуль, с которым соединен сборный трубопровод для легкого углеводорода.

Разделительный модуль включает: модуль охлаждения I, бак для разделения на газ и жидкость II, компрессор III, модуль охлаждения II, модуль охлаждения III, питающий бак, абсорбционную колонну, деметанизатор, деэтанизатор и депропанизатор.

Верхняя часть деэтанизатора соединена со сборным трубопроводом для смешанного продукта С2, необязательно включающим модуль удаления примесей. Нижняя часть депропанизатора соединена со сборным трубопроводом для смешанного продукта С4. Сборный трубопровод для смешанного продукта С4 содержит два ответвления, одно из которых используют в качестве трубопровода для подачи смешанного абсорбента С4.

Предпочтительно, если сборный трубопровод для легкого углеводорода последовательно соединен с модулем охлаждения I и баком для разделения на газ и жидкость II. Верхняя часть бака для разделения на газ и жидкость II последовательно соединена с компрессором III, модулем охлаждения II, модулем охлаждения III и питающим баком, и его нижняя часть последовательно соединена с модулем охлаждения III и питающим баком.

Верхняя часть питающего бака соединена с абсорбционной колонной и его нижняя часть соединена с деметанизатором.

Верхняя часть абсорбционной колонны необязательно соединена с колонной для извлечения абсорбента, ее нижняя часть соединена с модулем охлаждения III и ее верхняя секция соединена с трубопроводом для подачи смешанного абсорбента С4.

Верхняя часть деметанизатора соединена с модулем охлаждения III и его нижняя часть соединена с депропанизатором.

Верхняя секция депропанизатора сначала с модулем сушки, затем необязательно с деэтанизатором, и его нижняя часть соединена со сборным трубопроводом для смешанного продукта С4. Сборный трубопровод для смешанного продукта С4 содержит два ответвления, одно из которых используют в качестве трубопровода для подачи смешанного абсорбента С4.

Верхняя часть деэтанизатора соединена со сборным трубопроводом для смешанного продукта С2, необязательно включающим модуль удаления примесей, и его нижняя часть соединена со сборным трубопроводом для продукта С3, необязательно соединенным с ректификационной колонной для пропилена.

Более предпочтительно, если разделительный модуль дополнительно включает ректификационную колонну для пропилена и/или колонну для извлечения абсорбента.

Верхняя часть колонны для извлечения абсорбента соединена со сборным трубопроводом для сухого газа и ее нижняя часть соединена с дебутанизатором. Верхняя секция колонны для извлечения абсорбента соединена с трубопроводом для подачи абсорбента-стабильного бензина. Сборный трубопровод для стабильного бензина, соединенный с дебутанизатором, содержит два ответвления, одно из которых используют в качестве трубопровода для подачи абсорбента-стабильного бензина.

Верхняя часть ректификационной колонны для пропилена соединена со сборным трубопроводом для продукта-пропилена и ее нижняя часть соединена со сборным трубопроводом для продукта-пропана.

В настоящем изобретении компрессор I может быть разделен на множество секций. Сборный трубопровод для жидкой фазы, расположенный между секциями, соединен с дебутанизатором.

В настоящем изобретении для поддержания стабильной рабочей температуры во всей абсорбционной колонне и обеспечения абсорбционных эффектов абсорбционная колонна может быть снабжена 2-5 находящимися в средней секции дефлегматорами. Кроме того, отсутствует необходимость установки конденсатора в верхней части абсорбционной колонны и установки ребойлера в нижней части абсорбционной колонны. Газовую фазу, поступающую из питающего бака, загружают в нижнюю часть абсорбционной колонны и абсорбент загружают в верхнюю часть абсорбционной колонны.

В настоящем изобретении отсутствует необходимость установки разделительного модуля, снабженного устройством для обезвоживания. В верхней части деметанизатора может быть не установлен конденсатор и в его нижней части может быть установлен ребойлер. Жидкую фазу, поступающую из питающего бака, загружают в верхнюю часть деметанизатора.

Для решения указанных выше задач в настоящем изобретении разработан способ проводимого при высоком давлении десульфурирования и разделения нефтяного газа. Способ включает приведенные ниже стадии.

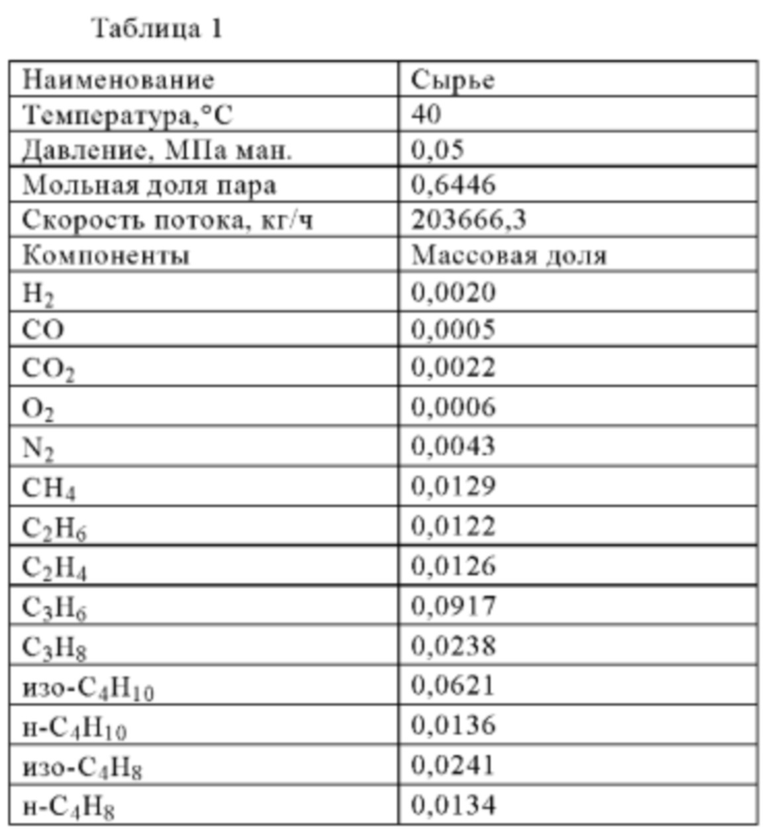

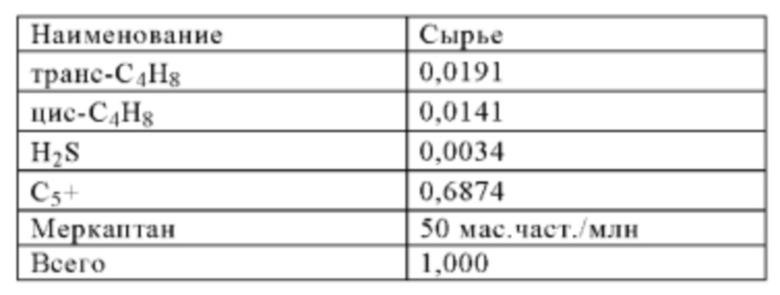

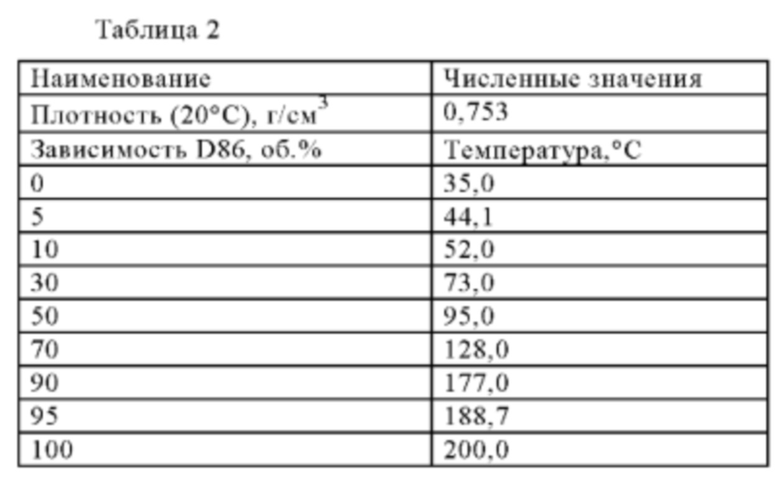

(1) Первое разделение на газ и жидкость: Нефтяной газ, поступающий из расположенного выше по потоку устройства, конденсируют и охлаждают и затем направляют в бак для разделения на газ и жидкость I с целью разделения на газ и жидкость. В жидкой фазе, полученной в нижней части бака для разделения на газ и жидкость I, повышают давление и затем ее направляют в д е бутан из атор, и газовую фазу, полученную в верхней части бака для разделения на газ и жидкость I, сжимают с помощью компрессора и затем направляют в дебутанизатор.