Перекрестная ссылка на родственные заявки

По настоящей заявке испрашивается приоритет по заявке на патент Китая №201811168501.5 под названием "METHOD AND DEVICE FOR SEPARATING REACTIVE ETHYLENE GAS PRODUCTED BY OXIDATIVE COUPLING OF METHANE", поданной 8 октября 2018 г., и по заявке на патент Китая №201811169248.5 под названием "METHOD AND DEVICE FOR SEPARATING REACTIVE ETHYLENE GAS PRODUCTED BY OXIDATIVE COUPLING OF METHANE", поданной 8 октября 2018 г., полное содержание которых включено в настоящее изобретение в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к области химической промышленности и, в частности, оно относится к способу и системе, предназначенным для отделения низших углеводородов.

Уровень техники

Этилен является наиболее важным базовым органическим химическим сырьем. В течение длительного времени этилен получали путем крекинга нефти и загрязнение окружающей среды и другие затруднения, вызванные использованием этой методики, стали все более серьезными. Поскольку стоимость сырой нефти постоянной увеличивается, увеличивается стоимость сырья для крекинга с получением этилена и количество сырья для крекинга становится недостаточным. Вследствие этой ситуации страны в мире модифицируют структуру использования энергии и ищут другие методики получения этилена. В 2010 г. в Соединенных Штатах Америки совершено крупное достижение в области сланцевого газа. Было извлечено большое количество метана, который было трудно извлечь, и использование метана в качестве химического реагента привлекло внимание в промышленности. Поэтому исследование реакции окислительного сочетания метана (ОСМ) с получением этилена и этана стало актуальным во всем мире.

Реакция окислительного сочетания метана с получением этилена представляет собой превращение метана в этилен под воздействием катализатора. Состав продуктов реакции является сравнительно сложным и продукты в основном содержат метан, этилен, этан, СО, СО2, О2 и т.п. В данной области техники разработано множество методик выделения этилена из реакционной смеси.

В US 20150368167 раскрыт способ разделения продукта реакции ОСМ. С помощью разделительного модуля можно получить три потока продуктов, т.е. обогащенный посредством С2 поток, обогащенный азотом поток и обогащенный метаном поток. Продукт реакции ОСМ сначала разделяют в первой разделительной колонне и получают обогащенный посредством С2 поток и содержащий смесь метан-азот поток, и затем содержащий смесь метан-азот поток разделяют во второй разделительной колонне и получают обогащенный азотом поток и обогащенный метаном поток. В методиках разделения используют ректификацию при низкой температуре и, таким образом, температура во всем разделительном модуле является крайне низкой. Температура в верхней части первой разделительной колонны является такой низкой, как равная примерно -162°С, и температура в верхней части второй разделительной колонны является такой низкой, как равная примерно -210°С, при этом к материалу, из которого изготовлено оборудование, предъявляются более строгие требования. Это существенно увеличивает капитальные затраты и приводит к большим затратам энергии.

В CN 201710006765.Х раскрыт способ разделения продуктов реакции, полученных путем окислительного сочетания метана с образованием этилена. При проведении способа проводят следующую обработку продуктов реакции: сжатие, методика обработки спиртом-амином, сушка, низкотемпературная ректификация и другие методики, таким образом компоненты отделяют по очереди и в заключение получают продукт, обладающий полимерной чистотой этилен, при степени извлечения этилена, составляющей более 99%. В этой заявке на патент существенно улучшено качество продукта, однако при разделении все же используют низкотемпературную ректификацию, для проведения которой необходима низкотемпературная камера для уменьшения емкости для охлаждения.

В WO 2015105911 раскрыта система, предназначенная для окислительного сочетания метана, в которой метан превращают в этилен путем окислительного сочетания метана и затем этилен превращают в необходимые представляющие собой высшие углеводороды продукты. Однако в этой заявке на патент для отделения этилена и других компонентов, содержащихся в газообразном продукте реакции ОСМ, таких как непрореагировавший метан, этан, СО, СО2, азот, вода и т.п., используют низкотемпературную ректификацию. Первый сепаратор используют для отделения метана/азота от таких компонентов, как С2 или высшие углеводороды, и рабочая температура этого сепаратора является такой низкой, как равная -160°С. Второй сепаратор используют для разделения метана и азота и его рабочая температура является такой низкой, как равная примерно -200°С.

Краткое изложение сущности изобретения

Задачей настоящего изобретения является разработка способа и системы, предназначенных для отделения легких углеводородов. В способе можно существенно повысить рабочую температуру, использующуюся при отделении легкого углеводорода, он отличается низкими затратами энергии и простотой процедуры, его легко осуществлять и регулировать. Кроме того, с помощью способа, предлагаемого в настоящем изобретении, можно существенно уменьшить количество абсорбента, добавляемого в ходе проведения процедуры, с помощью объединения абсорбции и крекинга.

Первым объектом настоящего изобретения является способ отделения легких углеводородов, включающий следующие стадии:

(1) сжатие и охлаждение углеводородного материала, содержащего С1-С4-углеводороды, который необходимо разделить, с получением сжатого и охлажденного углеводородного материала, где углеводородный материал, содержащий С1-С4-углеводороды, включает олефин(ы), выбранный из числа С2- или содержащих большее количество атомов С олефинов, и алкан(ы), выбранный из числа С1-С4-алканов,

(2) введение сжатого и охлажденного углеводородного материала во взаимодействие с абсорбентом для абсорбции С2- или содержащих большее количество атомов С углеводородов с получением обогащенного растворителем материала;

(3) ректификация обогащенного растворителем материала с получением находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, и обедненного растворителем материала;

(4) проводимая один или большее количество раз ректификация находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, с получением одного или большего количества потоков находящегося в жидкой фазе обогащенного алканом материала;

(5) крекинг одного или большего количества потоков находящегося в жидкой фазе обогащенного алканом материала с получением крекинг-газа;

(6) циркуляция крекинг-газа на стадию (1).

Вторым объектом настоящего изобретения также является система, предназначенная для отделения легких углеводородов, которую можно применять для проведения способа, соответствующего первому объекту настоящего изобретения.

Система, предназначенная для отделения легких углеводородов, предлагаемая в настоящем изобретении, включает:

модуль сжатия и охлаждения, модуль абсорбции, модуль десорбции, модуль ректификации и модуль крекинга, где модуль абсорбции соединен с модулем сжатия и охлаждения и с модулем десорбции соответственно, модуль ректификации соединен с модулем десорбции и модулем крекинга соответственно, и модуль крекинга соединен с модулем сжатия и охлаждения.

Настоящее изобретение обеспечивает следующие преимущества:

1. Процедура проведения способа отделения, предлагаемого в настоящем изобретении, является простой и полученный продукт обладает высоким качеством.

В настоящем изобретении в полном объеме используют источники насыщенного сырья, что существенно увеличивает ценность продукта. В настоящем изобретении используют комбинацию крекинга и абсорбции-десорбции для отделения легких углеводородных материалов, таких как образованный с помощью ОСМ реакторный газ. Источники насыщенного сырья, такие как этан, пропан и бутан, можно непосредственно направить в крекинг-печь для обработки и полученный крекинг-газ и легкие углеводороды можно направить в устройство для разделения для обработки. Газ, полученный путем крекинга углеводородов, таких как этан, пропан, бутан и т.п., содержит большое количество С2-, С3-олефинов, а также С4-, С5-углеводороды. Поэтому, с одной стороны, с помощью способа, предлагаемого в настоящей заявке, можно увеличить выходы этилена и пропилена, с другой стороны, С4-, С5-углеводороды, содержащиеся в крекинг-газе, можно использовать в абсорбционной колонне в качестве абсорбента, тем самым уменьшая количество абсорбента, подаваемого в систему.

Способ, предлагаемый в настоящем изобретении, можно провести при сравнительно высокой температуре, такой как равная -35°С или более высокая, или даже равная 10°С или более высокая, таким образом можно снизить требования, предъявляемые к материалу, из которого изготовлено оборудование. Холодильный компрессор для пропилена может удовлетворить требованиям, предъявляемым к емкости для охлаждения, использующейся во всем способе.

Способ, предлагаемый в настоящем изобретении, проводят при сравнительно высокой температуре и очистку отделенного газа можно провести после проведения абсорбции-десорбции. Основной причиной является следующая: после загрузки отделенного газа в абсорбционную колонну газообразную смесь разделяют пользуясь разной растворимостью разных компонентов газообразной смеси в растворителе. Растворимость СО2 и других примесей в растворителе является крайне низкой и, таким образом, более существенную часть содержащихся в материале примесей, таких как СО2, удаляют с помощью абсорбционной колонны. Это обеспечивает существенное уменьшение рабочей емкости последующего модуля (модулей) очистки и уменьшает потребление энергии. С помощью настоящего изобретения можно существенно уменьшить потребление энергии при проведении способа в случае легких углеводородных материалов, обладающих высоким содержанием СО2, таких как образованный с помощью ОСМ реакторный газ.

Краткое описание чертежей

Иллюстративные варианты осуществления настоящего изобретения описаны более подробно со ссылкой на прилагаемые чертежи и, таким образом, станут понятнее указанные выше и другие объекты, особенности и преимущества настоящего изобретения. В иллюстративных вариантах осуществления настоящего изобретения одинаковые компоненты обозначены одинаковыми числами.

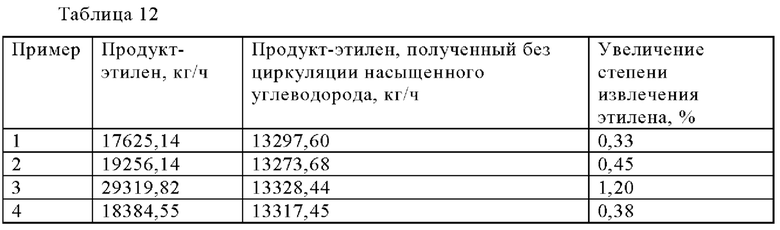

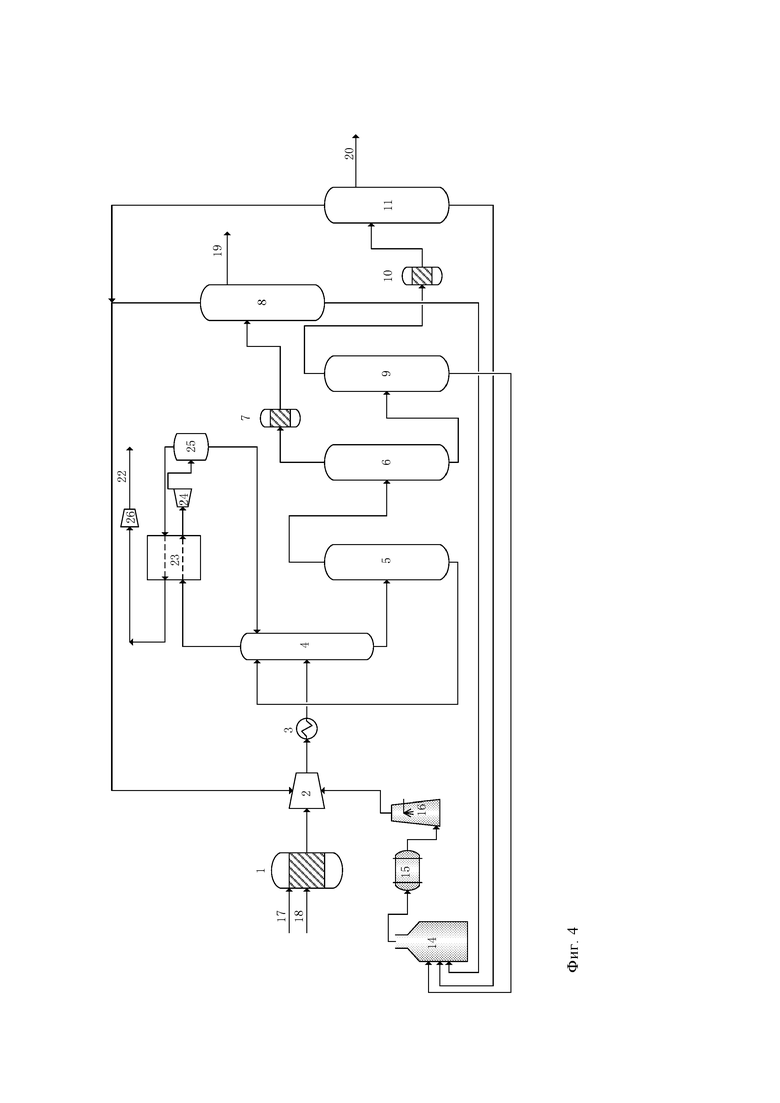

На фиг.1 представлена блок-схема способа разделения реакторного газа, полученного при окислительном сочетании метана с образованием этилена, соответствующего примеру 1, предлагаемому в настоящем изобретении.

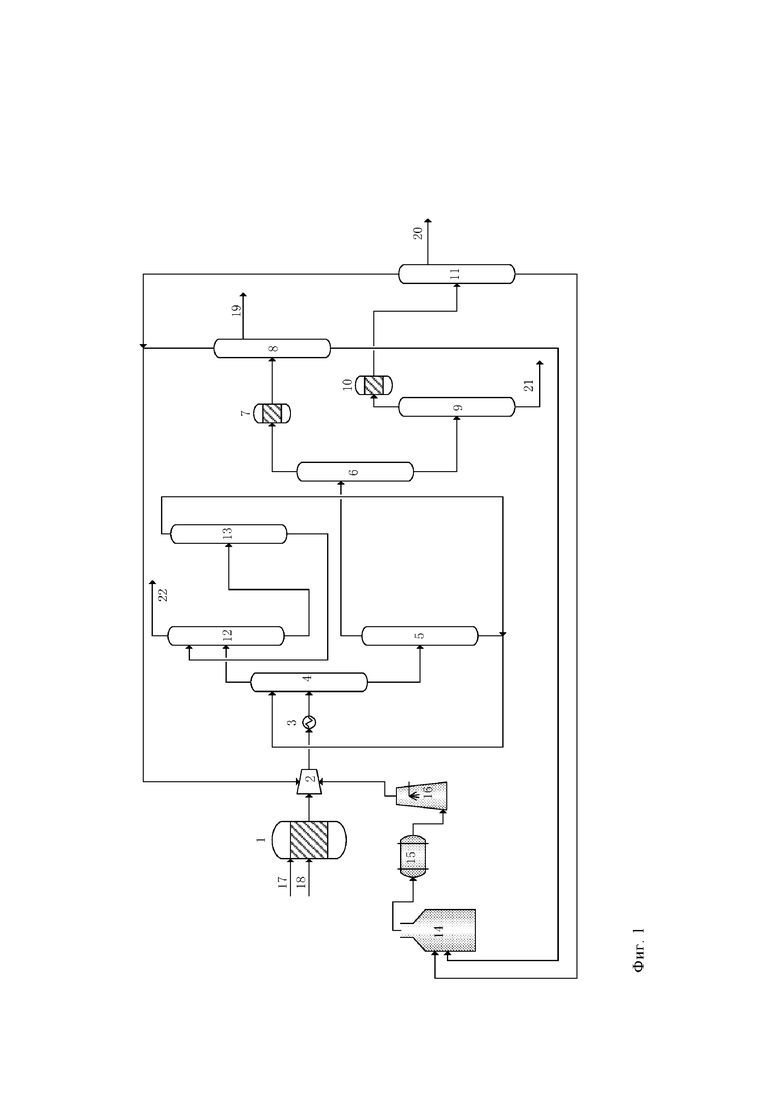

На фиг.2 представлена блок-схема способа разделения реакторного газа, полученного при окислительном сочетании метана с образованием этилена, соответствующего примеру 2, предлагаемому в настоящем изобретении.

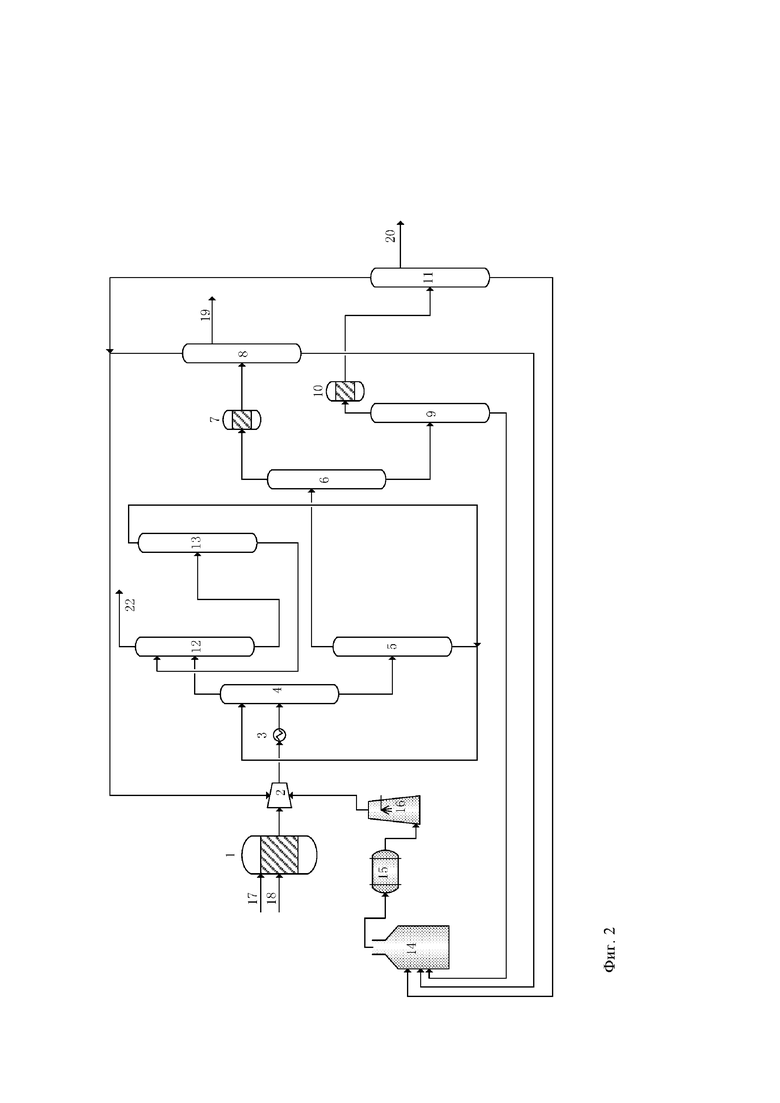

На фиг.3 представлена блок-схема способа разделения реакторного газа, полученного при окислительном сочетании метана с образованием этилена, соответствующего примеру 3, предлагаемому в настоящем изобретении.

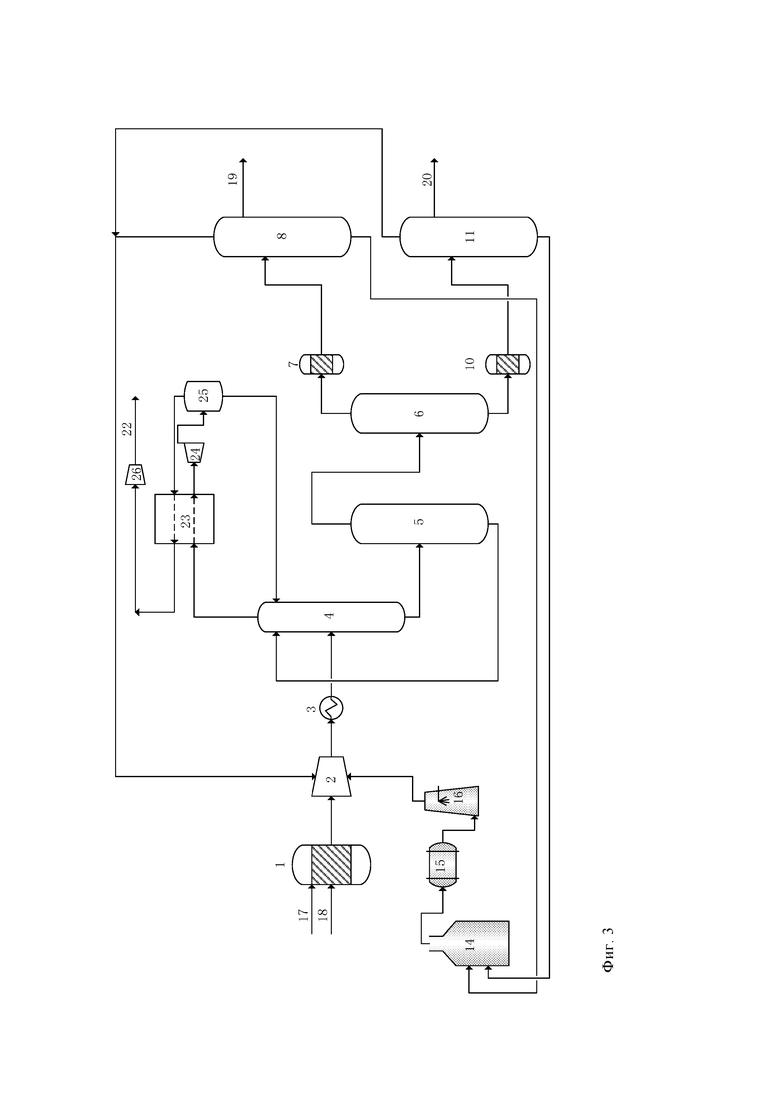

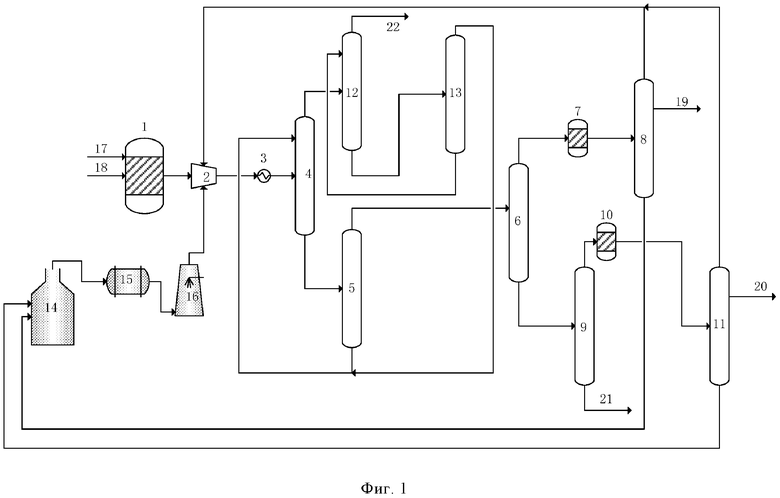

На фиг.4 представлена блок-схема способа разделения реакторного газа, полученного при окислительном сочетании метана с образованием этилена, соответствующего примеру 4, предлагаемому в настоящем изобретении.

Обозначения являются следующими.

1. реактор для окислительного сочетания метана с образованием этилена; 2. компрессор; 3. теплообменник; 4. первая абсорбционная колонна (которая может называться абсорбционной колонной); 5. первая ректификационная колонна (которая может называться десорбционной колонной); 6. вторая ректификационная колонна (которая может называться деэтанизатором); 7. первый реактор для гидрирования (который может называться реактором для гидрирования С2); 8. третья ректификационная колонна (которая может называться ректификационной колонной для этилена); 9. четвертая ректификационная колонна (которая может называться депропанизатором); 10. второй реактор для гидрирования (который может называться реактором для гидрирования С3); 11. пятая ректификационная колонна (которая может называться ректификационной колонной для пропилена); 12. вторая абсорбционная колонна (которая может называться предназначенной для повторной абсорбции колонной); 13. шестая ректификационная колонна (которая может называться десорбционной колонной для бензина); 14. крекинг-печь; 15. котел-утилизатор; 16. колонна для промывки маслом/колонна для промывки водой; 17. кислород или обогащенный кислородом воздух; 18. метан; 19. продукт-этилен; 20. продукт-пропилен; 21. продукт С4; 22. отходящий газ; 23. охлаждающая камера; 24. детандер; 25. испарительный бак; 26. поджимающий компрессор.

Подробное описание вариантов осуществления

Варианты осуществления настоящего изобретения подробно описаны ниже в совокупности с примерами. Для специалистов в данной области техники должно быть очевидно, что приведенные ниже примеры предназначены лишь для иллюстрации настоящего изобретения и их не следует считать ограничивающими объем настоящего изобретения.

Первым объектом настоящего изобретения является способ отделения легких углеводородов, включающий следующие стадии:

(1) сжатие и охлаждение углеводородного материала, содержащего С1-С4-углеводороды, который необходимо разделить, с получением сжатого и охлажденного углеводородного материала, где содержащий С1-С4-углеводороды углеводородный материал включает олефин(ы), выбранный из числа С2- или содержащих большее количество атомов С олефинов, и алкан(ы), выбранный из числа С1-С4-алканов;

(2) введение сжатого и охлажденного углеводородного материала во взаимодействие с абсорбентом для абсорбции С2- или содержащих большее количество атомов С углеводородов с получением обогащенного растворителем материала;

(3) ректификация обогащенного растворителем материала с получением находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, и обедненного растворителем материала;

(4) проводимая один или большее количество раз ректификация находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, с получением одного или большего количества потоков находящегося в жидкой фазе обогащенного алканом материала;

(5) крекинг одного или большего количества потоков находящегося в жидкой фазе обогащенного алканом материала с получением крекинг-газа;

(6) циркуляция крекинг-газа на стадию (1).

В соответствии с некоторыми вариантами осуществления настоящего изобретения проводимая на стадии (6) циркуляция крекинг-газа на стадию (1) включает следующее: крекинг-газ объединяют с углеводородным материалом, содержащим С1-С4-углеводороды, который необходимо разделить, и затем их вместе сжимают и охлаждают; или крекинг-газ сжимают и затем объединяют со сжатым углеводородным материалом, содержащим С1-С4-углеводороды, и их охлаждают; или крекинг-газ сжимают и охлаждают, и затем объединяют со сжатым и охлажденным углеводородным материалом, содержащим С1-С4-углеводороды.

В соответствии с некоторыми вариантами осуществления настоящего изобретения углеводородный материал, содержащий С1-С4-углеводороды, представляет собой один или большее количество выбранных из числа следующих: реакторный газ, полученный при окислении метана с получением этилена, сухой газ нефтеперегонного завода, сухой газ, полученный при химической обработке угля, продукты каталитического крекинга, отходящий газ, полученный при реакции Фишера-Тропша, продукт дегидрирования пропана, газ, сжигаемый в факеле/отделенный газообразный метан (также называющийся газом) и отделенный сланцевый газ. В некоторых вариантах осуществления углеводородный материал, содержащий С1-С4-углеводороды, представляет собой получаемый из реакторного газа, полученного при окислении метана с получением этилена (обозначен, как "образованный с помощью ОСМ реакторный газ").

В соответствии с некоторыми вариантами осуществления настоящего изобретения С2- или содержащие большее количество атомов С олефины представляют собой один или большее количество выбранных из числа следующих: этилен, пропилен, 1-бутен, 2-бутен и 1,3-бутадиен.

В соответствии с некоторыми вариантами осуществления настоящего изобретения С1-С4-алкан представляет собой один или большее количество выбранных из числа следующих: метан, этан, пропан, н-бутан, трет-бутан и изобутан.

В соответствии с некоторыми вариантами осуществления настоящего изобретения насыщенный алкан представляет собой один или большее количество выбранных из числа следующих: этан, пропан, н-бутан и изобутан. В соответствии с некоторыми примерами один или большее количество потоков находящегося в жидкой фазе обогащенного алканом материала включают находящийся в жидкой фазе обогащенный этаном материал. Один или большее количество потоков находящегося в жидкой фазе обогащенного алканом материала включают находящийся в жидкой фазе обогащенный этаном материал и находящийся в жидкой фазе обогащенный пропаном материал.

В соответствии с некоторыми вариантами осуществления настоящего изобретения на стадии (4) кроме того, что получают один или большее количество потоков находящегося в жидкой фазе обогащенного алканом материала, получают один или большее количество потоков находящегося в жидкой фазе или в газовой фазе обогащенного олефином материала. В соответствии с некоторыми примерами один или большее количество потоков находящегося в жидкой фазе обогащенного олефином материала включают находящийся в жидкой фазе или в газовой фазе обогащенный этиленом материал. Один или большее количество потоков находящегося в жидкой фазе обогащенного олефином материала включают находящийся в газовой фазе или в жидкой фазе обогащенный этиленом материал и находящийся в газовой фазе или в жидкой фазе обогащенный пропиленом материал.

В настоящем изобретении термин "обогащенный" означает, что молярное содержание компонента в материале составляет 50% или более, например, 80% или более, 90% или более, 95% или более, 98% или более, или 99% или более.

В соответствии с некоторыми вариантами осуществления настоящего изобретения абсорбентом является фракция С3, содержащая С3-алкан, фракция С4, содержащая С4-алкан, и фракция С5, содержащая С5-алкан.

В соответствии с некоторыми вариантами осуществления настоящего изобретения С3-алканом является н-пропан, С4-алканом является н-бутан и С5-алкан выбран из чиста следующих: н-пентан и изопентан.

В соответствии с некоторыми вариантами осуществления настоящего изобретения температура проведения крекинга равна 500-850°С и предпочтительно, если она равна 600-800°С. Крекинг-газ содержит олефины и алканы.

В настоящей заявке термины "насыщенный алкан" и "алкан" используют взаимозаменяемым образом. В соответствии с некоторыми вариантами осуществления настоящего изобретения на стадии (1) углеводородный материал, содержащий С1-С4-углеводороды, сжимают до обеспечения давления, равного 2,0-5,0 МПа.

В соответствии с некоторыми вариантами осуществления настоящего изобретения углеводородный материал, содержащий С1-С4-углеводороды, охлаждают до температуры, равной от -40 до 20°С, например, равной от 5 до 20°С или от -40 до -10°С.

В соответствии с некоторыми вариантами осуществления настоящего изобретения на стадии (2) сжатый и охлажденный углеводородный материал вводят во взаимодействие с абсорбентом в первой абсорбционной колонне с получением находящегося в газовой фазе потока, содержащего легкие компоненты, выходящего из верхней части колонны, и обогащенного растворителем материала, выходящего из нижней части колонны. Предпочтительно, если количество теоретических тарелок в первой абсорбционной колонне равно 30-80 и рабочее давление равно 2,0-6,0 МПа.

В соответствии с некоторыми вариантами осуществления настоящего изобретения на стадии (3) абсорбирующую жидкость загружают в первую ректификационную колонну для проведения ректификации с получением находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, выходящего из верхней части колонны, и обедненного растворителем материала, выходящего из нижней части колонны. Задачей стадии (3) является десорбция абсорбирующей жидкости.

В соответствии с некоторыми вариантами осуществления настоящего изобретения способ дополнительно включает очистку находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, полученного в верхней части первой ректификационной колонны после проведения стадии (3), с целью удаления содержащихся в нем кислотных компонентов и/или влаги. Затем очищенный материал направляют на стадию (4).

В соответствии с некоторыми вариантами осуществления настоящего изобретения способ дополнительно включает проводимую на стадии (1) очистку сжатого углеводородного материала с целью удаления содержащихся в нем кислотных компонентов и/или влаги. Затем очищенный материал охлаждают.

В соответствии с некоторыми вариантами осуществления настоящего изобретения количество теоретических тарелок в первой ректификационной колонне равно 20-60 и рабочее давление равно 1,0-4,0 МПа.

В соответствии с некоторыми вариантами осуществления настоящего изобретения стадия (4) включает:

загрузку находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, во вторую ректификационную колонну для проведения ректификации с получением первого потока, содержащего этан и этилен, выходящего из верхней части колонны, и второго потока, содержащего С3- или содержащие большее количество атомов С углеводороды, выходящего из нижней части колонны; загрузку первого потока в третью ректификационную колонну для проведения ректификации с получением выходящего из боковой части колонны содержащего этилен потока продукта, третьего потока, содержащего этилен, выходящего из верхней части колонны, и обогащенного этаном четверного потока, выходящего из нижней части колонны.

До загрузки первого потока в третью ректификационную колонну его необязательно загружают в первый реактор для гидрирования с целью проведения селективного гидрирования для удаления алкина и/или алкадиена.

В соответствии с некоторыми вариантами осуществления настоящего изобретения количество теоретических тарелок во второй ректификационной колонне равно 30-80 и рабочее давление равно 1,0-5,0 МПа.

В соответствии с некоторыми вариантами осуществления настоящего изобретения количество теоретических тарелок в третьей ректификационной колонне равно 50-130 и рабочее давление равно 1,0-4,0 МПа.

В соответствии с некоторыми вариантами осуществления настоящего изобретения стадия (4) дополнительно включает:

проводимую в четвертой ректификационной колонне ректификацию второго потока с получением пятого потока, содержащего пропан и пропилен, выходящего из верхней части колонны, и обогащенного насыщенным алканом шестого потока, выходящего из нижней части колонны.

В соответствии с некоторыми вариантами осуществления настоящего изобретения количество теоретических тарелок в четвертой ректификационной колонне равно 30-80 и рабочее давление равно 0,1-3,0 МПа.

В соответствии с некоторыми вариантами осуществления настоящего изобретения стадия (4) дополнительно включает:

загрузку пятого потока в пятую ректификационную колонну для проведения ректификации с получением выходящего из боковой части колонны потока, содержащего продукт-пропилен, седьмого потока, содержащего пропилен, выходящего из верхней части колонны, и обогащенного пропаном восьмого потока, выходящего из нижней части колонны.

До загрузки пятого потока в пятую ректификационную колонну его необязательно загружают во второй реактор для гидрирования с целью проведения селективного гидрирования для удаления алкина и/или алкадиена.

Часть седьмого потока или весь седьмой поток необязательно циркулируют на стадию (1).

Предпочтительно, количество теоретических тарелок в пятой ректификационной колонне равно 100-200 и рабочее давление равно 1,0-4,0 МПа.

В соответствии с некоторыми вариантами осуществления настоящего изобретения один или большее количество следующих: четвертый поток, шестой поток и восьмой поток, предпочтительно все эти потоки, подвергают крекингу с получением крекинг-газа. Полученный крекинг-газ содержит олефины и алканы. Часть крекинг-газа или весь крекинг-газ циркулируют на стадию (1), это обеспечивает не только увеличение выхода олефинов, но и уменьшение количества добавляемого абсорбента.

В соответствии с некоторыми вариантами осуществления настоящего изобретения стадия (4) дополнительно включает следующие стадии:

В пятой ректификационной колонне проводят ректификацию второго потока с получением выходящего из боковой части колонны потока, содержащего продукт-пропилен, девятого потока, содержащего пропилен, выходящего из верхней части колонны, и обогащенного насыщенным алканом десятого потока, выходящего из нижней части колонны.

Часть девятого потока или весь девятый поток необязательно циркулируют на стадию (1).

До загрузки второго потока в пятую ректификационную колонну его необязательно загружают в третий реактор для гидрирования с целью проведения селективного гидрирования для удаления алкина и/или алкадиена.

Предпочтительно, количество теоретических тарелок в пятой ректификационной колонне равно 100-200 и рабочее давление равно 1,0-4,0 МПа.

В соответствии с некоторыми вариантами осуществления настоящего изобретения один из следующих или все следующие: четвертый поток и шестой поток, подвергают крекингу с получением крекинг-газа. Полученный крекинг-газ содержит олефины и алканы. Часть крекинг-газа или весь крекинг-газ циркулируют на стадию (1), это обеспечивает не только увеличение выхода олефинов, но и уменьшение количества добавляемого абсорбента.

В соответствии с некоторыми вариантами осуществления настоящего изобретения обедненный растворителем материал загружают в первую абсорбционную колонну для использования в качестве циркулирующего абсорбента.

В соответствии с некоторыми вариантами осуществления настоящего изобретения находящийся в газовой фазе поток, содержащий легкие компоненты, выходящий из верхней части первой абсорбционной колонны, загружают во вторую абсорбционную колонну для введения во взаимодействие с находящимся в ней реабсорбентом для абсорбции захваченного абсорбента и С2-углеводорода, которые не абсорбированы абсорбентом в первой абсорбционной колонне. Предпочтительно, если реабсорбент выбран из числа следующих: бензин, тяжелая нафта и остаточные ароматические соединения, полученные при перегонке нефти.

Предпочтительно, количество теоретических тарелок во второй ректификационной колонне равно 15-60 и рабочее давление равно 1,0-5,0 МПа.

В соответствии с некоторыми вариантами осуществления настоящего изобретения отходящий газ, выходящий из верхней части второй абсорбционной колонны, выводят за пределы системы и находящийся в жидкой фазе материал, выходящий из нижней части колонны, выводят за пределы системы или подвергают другой обработке.

В соответствии с некоторыми вариантами осуществления настоящего изобретения другая обработка включает следующие: находящийся в жидкой фазе материал, полученный во второй абсорбционной колонне, загружают в шестую ректификационную колонну для проведения ректификации и находящийся в газовой фазе поток, выходящий из верхней части шестой ректификационной колонны, загружают в первую абсорбционную колонну для использования в качестве циркулирующего абсорбента, находящийся в жидкой фазе поток, выходящий из нижней части колонны, загружают во вторую абсорбционную колонну для использования в качестве циркулирующего реабсорбента.

Предпочтительно, количество теоретических тарелок в шестой ректификационной колонне равно 10-50 и рабочее давление равно 0,1-2,0 МПа.

В соответствии с некоторыми вариантами осуществления настоящего изобретения находящийся в газовой фазе поток, содержащий легкие компоненты, выходящий из верхней части первой абсорбционной колонны, обрабатывают для проводимой при низкой температуре регенерации энергии, предпочтительно если проводимую при низкой температуре регенерацию энергии проводят в модуле для проводимой при низкой температуре регенерации энергии, предпочтительно, если модуль для проводимой при низкой температуре регенерации энергии включает охлаждающую камеру, детандер, поджимающий компрессор и испарительный бак.

В соответствии с некоторыми вариантами осуществления настоящего изобретения находящийся в газовой фазе поток, содержащий легкие компоненты, охлаждают в охлаждающей камере и затем расширяют и быстро испаряют для извлечения неабсорбированных С2-углуводородов и захваченного растворителя, отходящий газ, не содержащий С2-углуводороды, сжимают с помощью поджимающего компрессора, приводимого в движение детандером, и затем выгружают.

В соответствии с некоторыми вариантами осуществления настоящего изобретения находящийся в газовой фазе поток, содержащий легкие компоненты, загружают в охлаждающую камеру для охлаждения до температуры, равной от -80 до -35°С, расширяют с помощью детандера и затем загружают в испарительный бак для проведения быстрого испарения. Газ, выходящий из верхней части испарительного бака, загружают в охлаждающую камеру и затем сжимают с помощью поджимающего компрессора, приводимого в движение детандером, и выгружают, при этом жидкость, находящуюся в нижней части испарительного бака, направляют обратно в верхнюю часть первой абсорбционной колонны.

В соответствии с некоторыми вариантами осуществления настоящего изобретения крекинг-газ загружают в котел-утилизатор для извлечения тепла, загружают в колонну для промывки маслом и/или в колонну для промывки водой и затем циркулируют на стадию (1) для проведения сжатия.

Система, предназначенная для отделения легких углеводородов, предлагаемая в настоящем изобретении, включает:

модуль сжатия и охлаждения, модуль абсорбции, модуль десорбции, модуль ректификации и модуль крекинга, где модуль абсорбции соединен с модулем сжатия и охлаждения и с модулем десорбции соответственно, модуль ректификации соединен с модулем десорбции и модулем крекинга соответственно, и модуль крекинга соединен с модулем сжатия и охлаждения.

В соответствии с некоторыми вариантами осуществления настоящего изобретения модуль сжатия и охлаждения включает компрессор 2 и теплообменник 3, модуль абсорбции включает первую абсорбционную колонну 4, модуль десорбции включает первую ректификационную колонну 5, модуль ректификации включает вторую ректификационную колонну 6 и третью ректификационную колонну 8, и модуль крекинга включает крекинг-печь 14.

На тип крекинг-печи, использующейся в настоящем изобретении, не налагаются особые ограничения. Крекинг-газ загружают в котел-утилизатор для извлечения тепла и затем охлаждают в колонне для промывки водой. При необходимости на стадии крекинга также можно использовать колонну для промывки маслом.

В соответствии с некоторыми вариантами осуществления настоящего изобретения выходное отверстие компрессора 2 соединено с входным отверстием теплообменника 3 и выходное отверстие теплообменника 3 соединено с первым входным отверстием первой абсорбционной колонны 4, нижнее выходное отверстие первой абсорбционной колонны 4 соединено с входным отверстием первой ректификационной колонны 5 и верхнее выходное отверстие первой ректификационной колонны 5 соединено с входным отверстием второй ректификационной колонны 6.

В соответствии с некоторыми вариантами осуществления настоящего изобретения верхнее выходное отверстие второй ректификационной колонны 6 соединено с входным отверстием третьей ректификационной колонны 8 и нижнее выходное отверстие третьей ректификационной колонны 8 соединено с первым входным отверстием крекинг-печи 14. Между верхней частью второй ректификационной колонны 6 и третьей ректификационной колонной 8 необязательно расположен первый реактор для гидрирования 7. Верхнее выходное отверстие третьей ректификационной колонны 8 необязательно соединено с входным отверстием компрессора 2.

В соответствии с некоторыми вариантами осуществления настоящего изобретения модуль ректификации дополнительно включает четвертую ректификационную колонну 9, где входное отверстие четвертой ректификационной колонны 9 соединено с нижним выходным отверстием второй ректификационной колонны 6 и нижнее выходное отверстие четвертой ректификационной колонны 9 соединено с первым входным отверстием и/или вторым входным отверстием крекинг-печи 14.

В соответствии с некоторыми вариантами осуществления настоящего изобретения модуль ректификации дополнительно включает пятую ректификационную колонну 11, где верхнее выходное отверстие четвертой ректификационной колонны 9 соединено с входным отверстием пятой ректификационной колонны 11. Между пятой ректификационной колонной 11 и четвертой ректификационной колонной 9 необязательно расположен второй реактор для гидрирования 10, нижнее выходное отверстие пятой ректификационной колонны соединено с первым входным отверстием и/или вторым входным отверстием и/или, третьим входным отверстием крекинг-печи, и верхнее выходное отверстие пятой ректификационной колонны 11 необязательно соединено с первым входным отверстием компрессора 2.

В соответствии с некоторыми вариантами осуществления настоящего изобретения модуль крекинга дополнительно включает котел-утилизатор 15 и колонну для промывки маслом и/или колонну для промывки водой 16, где выходное отверстие крекинг-печи 14 соединено с входным отверстием котла-утилизатора 15, выходное отверстие котла-утилизатора 15 соединено с входным отверстием колонны для промывки маслом и/или колонны для промывки водой 16, и выходное отверстие колонны для промывки маслом и/или колонны для промывки водой 16 соединено с первым входным отверстием и/или вторым входным отверстием компрессора 2.

В соответствии с некоторыми вариантами осуществления настоящего изобретения нижнее выходное отверстие первой абсорбционной колонны 4 соединено с входным отверстием первой ректификационной колонны 5, верхнее выходное отверстие первой абсорбционной колонны 4 соединено с первым входным отверстием второй абсорбционной колонны 12 и нижнее выходное отверстие второй абсорбционной колонны 12 необязательно соединено с входным отверстием шестой ректификационной колонны 13.

В соответствии с некоторыми вариантами осуществления настоящего изобретения верхнее выходное отверстие шестой ректификационной колонны 13 соединено со вторым входным отверстием первой абсорбционной колонны 4 и нижнее выходное отверстие шестой ректификационной колонны 13 соединено со вторым входным отверстием второй абсорбционной колонны 12.

В соответствии с некоторыми вариантами осуществления настоящего изобретения нижнее выходное отверстие первой абсорбционной колонны 4 соединено с входным отверстием первой ректификационной колонны 5 и верхнее выходное отверстие первой абсорбционной колонны 4 соединено с модулем для проводимой при низкой температуре регенерации энергии.

В соответствии с некоторыми вариантами осуществления настоящего изобретения модуль для проводимой при низкой температуре регенерации энергии включает охлаждающую камеру 23, детандер 24, испарительный бак 25 и поджимающий компрессор 26, где первое входное отверстие охлаждающей камеры соединено с верхним выходным отверстием первой абсорбционной колонны 4, первое выходное отверстие охлаждающей камеры соединено с входным отверстием детандера, выходное отверстие детандера соединено с входным отверстием испарительного бака, первое выходное отверстие испарительного бака соединено со вторым входным отверстием охлаждающей камеры, второе выходное отверстие охлаждающей камеры соединено с входным отверстием поджимающего компрессора и второе выходное отверстие испарительного бака необязательно соединено со вторым входным отверстием первой абсорбционной колонны.

В соответствии с некоторыми вариантами осуществления настоящего изобретения система дополнительно включает устройство для очистки, расположенное между первой ректификационной колонной и второй ректификационной колонной, предназначенное для удаления кислого газа и/или влаги из материала, полученного в верхней части первой ректификационной колонны.

В соответствии с другими вариантами осуществления настоящего изобретения система дополнительно включает устройство для очистки, расположенное между компрессором и теплообменником, предназначенное для удаления кислого газа и/или влаги из материала, полученного в компрессоре.

Входные отверстия ректификационных колонн, включая первую ректификационную колонну, вторую ректификационную колонну, третью ректификационную колонну, четвертую ректификационную колонну, пятую ректификационную колонну и шестую ректификационную колонну, обычно расположены на боковой стенке каркаса колонны и предпочтительно в середине боковой стенки.

Входные отверстия первой абсорбционной колонны и второй абсорбционной колонны обычно расположены на боковой стенке каркаса колонны и предпочтительно в верхней части боковой стенки.

Пример 1

Реакторный газ, образованный с помощью окислительного сочетания метана с образованием этилена, разделяют с использованием способа разделения, представленного на фиг.1.

Процедура проведения способа является следующей.

Метан 18 и кислород или обогащенный кислородом воздух 17 вводят в реакцию в реакторе для окислительного сочетания метана с образованием этилена 1 и получают образованный с помощью ОСМ реакторный газ. Образованный с помощью ОСМ реакторный газ постепенно сжимают с помощью компрессора 2, охлаждают с помощью теплообменника 3 и затем загружают в абсорбционную колонну 4. Газ, выходящий из верхней части абсорбционной колонны 4, загружают в предназначенную для повторной абсорбции колонну 12 и материал, выходящий из нижней части абсорбционной колонны 4, загружают в десорбционную колонну 5. Отходящий газ 22, выходящий из верхней части предназначенной для повторной абсорбции колонны 12, выводят за пределы системы и поток, выходящий из нижней части колонны, загружают в десорбционную колонну для бензина 13. Обедненный растворителем поток, выходящий из нижней части десорбционной колонны 5, подвергают теплообмену и затем направляют обратно в абсорбционную колонну 4, и газовую фазу, выходящую из верхней части десорбционной колонны 5, загружают в деэтанизатор 6. Материал, выходящий из верхней части деэтанизатора 6, загружают в предназначенный для гидрирования С2 реактор 7 с целью удаления алкина и затем загружают в ректификационную колонну для этилена 8. Газовую фазу, выходящую из верхней части ректификационной колонны для этилена 8, направляют обратно в среднюю секцию компрессора, получают выходящий из боковой части компрессора поток продукта-этилена 19 и материал, выходящий из нижней части колонны, направляют в крекинг-печь 14. Материал, выходящий из нижней части деэтанизатора 6, направляют в депропанизатор 9. Материал, выходящий из верхней части депропанизатора 9, загружают в предназначенный для гидрирования С3 реактор 10 с целью удаления алкина и затем загружают в ректификационную колонну для пропилена 11. Газовую фазу, выходящую из верхней части ректификационной колонны для пропилена 11, направляют обратно в среднюю секцию компрессора, получают выходящий из боковой части компрессора продукт-пропилен 20 и материал, выходящий из нижней части колонны, направляют в крекинг-печь 14. Получают материал, выходящий из нижней части депропанизатора 9, которым является продукт С4 21. Крекинг-газ, полученный путем проводимого в крекинг-печи 14 крекинга, обрабатывают для извлечения тепла в котле-утилизаторе 15, загружают в колонну для промывки маслом/колонну для промывки водой 16 и затем загружают в первый приемный резервуар компрессора 2.

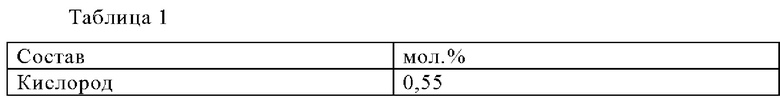

Состав реакторного газа на выходе из реактора для окислительного сочетания метана с образованием этилена представлен в таблице 1.

Конкретные стадии являются следующими.

(1) Сжатие: образованный с помощью ОСМ реакторный газ направляют в систему для сжатия и проводят 5 стадий сжатия, при проведении которых давление повышают до равного 4,2 МПа.

(2) Охлаждение: сжатый образованный с помощью ОСМ реакторный газ охлаждают до 15°С и затем загружают в абсорбционную колонну 4.

(3) Абсорбция: количество теоретических тарелок в абсорбционной колонне 4 равно 55 и рабочее давление равно 3,8 МПа. Использующимся абсорбирующим растворителем является этерифицированный С4. Абсорбирующий растворитель загружают в абсорбционную колонну сверху и образованный с помощью ОСМ реакторный газ загружают в положении 30-ой тарелки. С2 и более тяжелые компоненты, содержащиеся в полученном путем ОСМ реакторной газе, абсорбируют растворителем и выводят из нижней части колонны. Легкие компоненты, такие как метан, кислород и СО, вместе с небольшим количеством абсорбента выводят из верней части колонны.

(4) Десорбция: количество теоретических тарелок в десорбционной колонне 5 равно 40, рабочее давление равно 2,4 МПа и рабочая температура равна примерно 15°С. После проведения десорбции газовую фазу, выходящую из верхней части колонны, направляют в модуль очистки и обедненный растворителем поток, выходящий из нижней части колонны, постадийно подвергают теплообмену и охлаждают до 15°С и затем направляют обратно в абсорбционную колонну 4 для повторного использования.

(5) Очистка: после нейтрализации в колонне для промывки амином/щелочью нейтрализованный газ сушат.

(6) Деэтанизация: очищенный материал загружают в деэтанизатор.

Количество теоретических тарелок в деэтанизаторе равно 50, рабочее давление равно 2,0 МПа и рабочая температура равна -20°С. Материал, обогащенный этиленом и этаном, выводят из верхней части деэтанизатора 6 и направляют в предназначенный для гидрирования С2 реактор с целью удаления алкина, такого как ацетилен, пользуясь преимуществом, обеспечиваемым гидрированием, и материал, выходящий из нижней части деэтанизатора, направляют в депропанизатор.

(7) Ректификация этилена: материал, полученный в предназначенном для гидрирования С2 реакторе, загружают в ректификационную колонну для этилена 8, количество теоретических тарелок в ректификационной колонне для этилена равно 90, рабочее давление равно 2,0 МПа и рабочая температура равна -35°С. Газовую фазу, выходящую из верхней части ректификационной колонны для этилена, направляют обратно в расположенное на четвертой ступени входное отверстие компрессора и получают выходящий из боковой части компрессора продукт-этилен и материал, выходящий из нижней части колонны, направляют в крекинг-печь 14.

(8) Депропанизация: количество теоретических тарелок в депропанизаторе 9 равно 40, рабочее давление равно 0,7 МПа и рабочая температура в депропанизаторе равна 16°С. Материал, выходящий из верхней части депропанизатора, направляют в предназначенный для гидрирования С3 реактор с целью удаления алкина и алкадиена и получают материал, выходящий из нижней части депропанизатора, которым является продукт С4.

(9) Ректификация пропилена: материал, полученный в предназначенном для гидрирования С3 реакторе, загружают в ректификационную колонну для пропилена. Количество теоретических тарелок в ректификационной колонне для пропилена равно 160, рабочее давление равно 1,7 МПа и рабочая температура равна 40°С. Газовую фазу, выходящую из верхней части ректификационной колонны для пропилена, направляют обратно в расположенное на четвертой ступени входное отверстие компрессора, получают выходящий из боковой части колонны продукт-пропилен и основным материалом, выходящим из нижней части колонны, является пропан, который направляют в крекинг-печь.

(10) Крекинг: материалы, выходящие из нижних частей устройств на стадиях (7) и (9), загружают в крекинг-печь, содержащиеся в материалах алканы, такие как этан, пропан, н-бутан, подвергают крекингу. Температура в выходном отверстии крекинг-печи равна 850°С или является более низкой и продолжительность пребывания материалов в крекинг-печи меньше или равна 0,3 с. Крекинг-газ обрабатывают для извлечения тепла в котле-утилизаторе, охлаждают в колонне для промывки водой и затем загружают в расположенное на первой ступени входное отверстие компрессора.

(11) Повторная абсорбция: газ, выходящий из верхней части абсорбционной колонны, загружают в предназначенную для повторной абсорбции колонну. Количество теоретических тарелок в предназначенной для повторной абсорбции колонне равно 20 и рабочее давление равно 3,8 МПа. Реабсорбент загружают в колонну сверху для абсорбции захваченного растворителя и неабсорбированного компонента С2. Отходящий газ, выходящий из верхней части предназначенной для повторной абсорбции колонны, выводят за пределы системы и поток, выходящий из нижней части колонны, направляют в десорбционную колонну для бензина.

(12) Десорбция бензина: поток, выходящий из нижней части предназначенной для повторной абсорбции колонны, загружают в десорбционную колонну для бензина. Количество теоретических тарелок в десорбционной колонне для бензина предпочтительно равно 28, рабочее давление равно 0,5 МПа и рабочая температура равна 15°С. Газ, выходящий из верхней части десорбционной колонны для бензина охлаждают и затем направляют в абсорбционную колонну. Обедненный бензином растворитель, выходящий из нижней части колонны, охлаждают и направляют обратно в предназначенную для повторной абсорбции колонну.

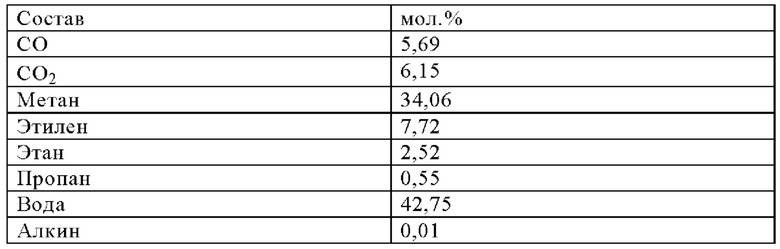

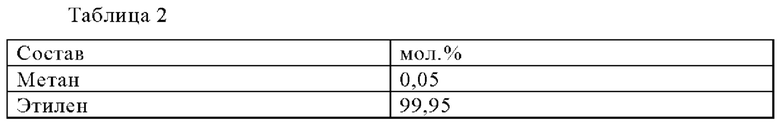

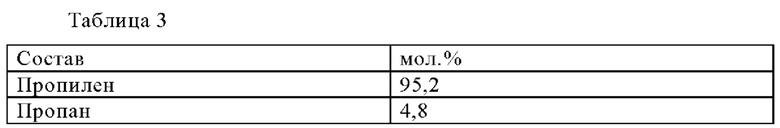

Состав полученного продукта-этилена представлен в таблице 2 и выход продукта-этилена представлен в таблице 12. Состав полученного продукта-пропилена представлен в таблице 3.

В этом примере чистота продукта-этилена соответствует требованиям, предъявляемым к этилену, обладающему полимерной чистотой, чистота продукта-пропилена соответствует требованиям, предъявляемым к пропилену, обладающему химической чистотой, степень извлечения этилена составляет 99,7%.

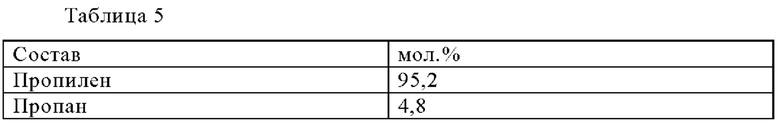

В этом примере благодаря наличию крекинг-печи и включению дополнительного количества крекинг-газа в газ, входящий в абсорбционную колонну, количество добавляемого абсорбента можно уменьшить примерно на 22%, данные представлены в таблице 6.

Пример 2

Реакторный газ, образованный с помощью окислительного сочетания метана с образованием этилена, разделяют с использованием способа разделения, представленного на фиг.2.

Процедура проведения способа является следующей.

Метан 18 и кислород или обогащенный кислородом воздух 17 вводят в реакцию в реакторе для окислительного сочетания метана с образованием этилена 1 и получают образованный с помощью ОСМ реакторный газ. Образованный с помощью ОСМ реакторный газ постепенно сжимают с помощью компрессора 2, охлаждают с помощью теплообменника 3 и затем загружают в абсорбционную колонну 4. Газ, выходящий из верхней части абсорбционной колонны 4, загружают в предназначенную для повторной абсорбции колонну 12 и материал, выходящий из нижней части абсорбционной колонны 4 загружают, в десорбционную колонну 5. Отходящий газ 22, выходящий из верхней части предназначенной для повторной абсорбции колонны 12, выводят за пределы системы и поток, выходящий из нижней части колонны, загружают в десорбционную колонну для бензина 13. Обедненный растворителем поток, выходящий из нижней части десорбционной колонны 5, подвергают теплообмену и затем направляют обратно в абсорбционную колонну 4, и газовую фазу, выходящую из верхней части десорбционной колонны 5, загружают в деэтанизатор 6. Материал, выходящий из верхней части деэтанизатора 6, загружают в предназначенный для гидрирования С2 реактор 7 с целью удаления алкина и затем загружают в ректификационную колонну для этилена 8. Газовую фазу, выходящую из верхней части ректификационной колонны для этилена 8, направляют обратно в среднюю секцию компрессора, получают выходящий из боковой части компрессора продукт-этилен 19 и материал, выходящий из нижней части колонны, направляют в крекинг-печь 14. Материал, выходящий из нижней части деэтанизатора 6, направляют в депропанизатор 9. Материал, выходящий из верхней части депропанизатора 9, загружают в предназначенный для гидрирования С3 реактор 10 с целью удаления алкина и затем загружают в ректификационную колонну для пропилена 11. Газовую фазу, выходящую из верхней части ректификационной колонны для пропилена 11, направляют обратно в среднюю секцию компрессора, получают выходящий из боковой части компрессора продукт-пропилен 20 и материал, выходящий из нижней части колонны, направляют в крекинг-печь 14. Материал, выходящий из нижней части депропанизатора 9, загружают в крекинг-печь 14. Крекинг-газ, полученный путем проводимого в крекинг-печи 14 крекинга, обрабатывают для извлечения тепла в котле-утилизаторе 15, загружают в колонну для промывки маслом/колонну для промывки водой 16 и затем загружают в первый приемный резервуар компрессора 2.

Конкретные стадии являются следующими: отличия этого примера от примера 1 заключаются лишь в том, что в качестве абсорбента используют н-бутан и материал, выходящий из нижней части депропанизатора 9, также направляют в крекинг-печь 14.

Состав реакторного газа на выходе из реактора для окислительного сочетания метана с образованием этилена представлен в таблице 1.

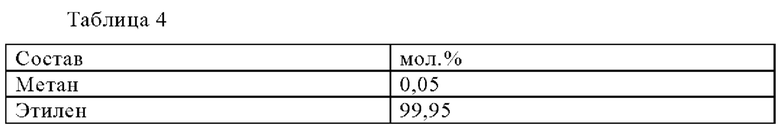

Состав полученного продукта-этилена представлен в таблице 4 и выход продукта-этилена представлен в таблице 12.

Состав полученного продукта-пропилена представлен в таблице 5.

В этом примере чистота продукта-этилена соответствует требованиям, предъявляемым к этилену, обладающему полимерной чистотой, чистота продукта-пропилена соответствует требованиям, предъявляемым к пропилену, обладающему химической чистотой, степень извлечения этилена составляет 99,5%.

В этом примере благодаря наличию крекинг-печи и включению дополнительного количества крекинг-газа в газ, входящий в абсорбционную колонну, количество добавляемого абсорбента можно уменьшить примерно на 30%, данные представлены в таблице 6.

Сравнительный пример 1

Отличия этого примера от примера 2 заключаются лишь в том, что отсутствует крекинг-печь и материалы, выходящие из нижних частей устройств на стадиях (7), (8) и (9), выводят за пределы системы.

При сопоставлении примеров 1 и 2 и сравнительного примера 1 можно видеть, что, благодаря тому, что материалы, включающие материалы, выходящие из верхней части ректификационной колонны для этилена, ректификационной колонны для пропилена и/или депропанизатора, загружают в крекинг-печь для проведения крекинга и затем циркулируют в секцию сжатия, при одной и той же степени извлечения этилена, при одной и той же степени извлечения тяжелых компонентов и при сходной доле растворителя количество добавленного абсорбента существенно уменьшено.

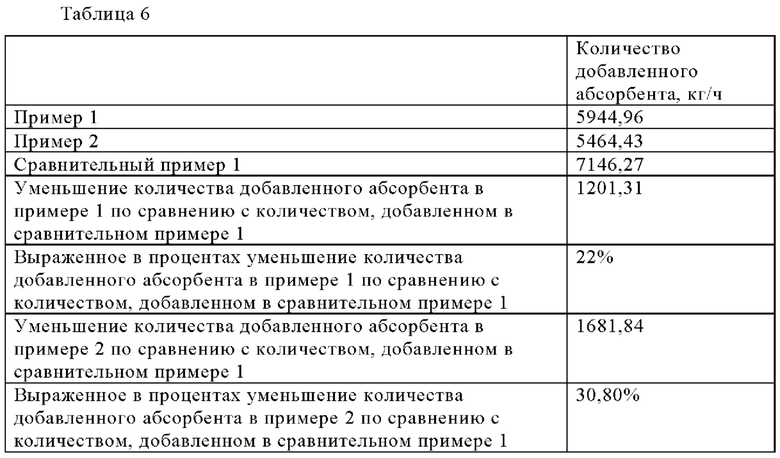

При этом, поскольку часть СО2 может быть обработана в абсорбционной колонне, объем СО2, который затем необходимо декарбонизовать, можно существенно уменьшить. Конкретные результаты приведены в представленной ниже таблице 7.

Пример 3

Реакторный газ, образованный с помощью окислительного сочетания метана с образованием этилена, разделяют с использованием способа разделения, представленного на фиг.3.

Процедура проведения способа является следующей.

Кислород или обогащенный кислородом воздух 17 и метан 18 загружают в реактор для окислительного сочетания метана с образованием этилена 1 и вводят в реакцию окислительного сочетания. Образованный с помощью ОСМ реакторный газ постепенно сжимают с помощью компрессора 2, охлаждают с помощью теплообменника 3 и затем загружают в абсорбционную колонну 4. Газ, выходящий из верхней части абсорбционной колонны 4, охлаждают в охлаждающей камере 23, загружают в детандер 24 с целью расширения газа и затем загружают в испарительный бак для проведения быстрого испарения 25. Отходящий газ 22, выходящий из верхней части испарительного бака 25, загружают в охлаждающую камеру 23, сжимают в поджимающем компрессоре 26, приводимом в движение детандером 24, и затем выгружают, и жидкость, полученную в нижней части испарительного бака 25, направляют обратно в верхнюю часть абсорбционной колонны 4. Материал, выходящий из нижней части абсорбционной колонны 4, загружают в десорбционную колонну 5. Обедненный растворителем поток, выходящий из нижней части десорбционной колонны 5, подвергают теплообмену и затем направляют обратно в верхнюю часть абсорбционной колонны 4 и газ, выходящий из верхней части десорбционной колонны 5, загружают в деэтанизатор 6. Материал, выходящий из верхней части деэтанизатора 6, загружают в предназначенный для гидрирования С2 реактор 7 и затем загружают в ректификационную колонну для этилена 8 и материал, выходящий из нижней части деэтанизатора 6, загружают в предназначенный для гидрирования С3 реактор 10 и затем загружают в ректификационную колонну для пропилена 11. Получают продукт-этилен 19, выходящий из боковой части ректификационной колонны для этилена 8, газ, выходящий из верхней части колонны, направляют обратно в среднюю секцию компрессора 2 и этан, выходящий из нижней части колонны, направляют в крекинг-печь 14. Получают продукт-пропилен 20, выходящий из боковой части ректификационной колонны для пропилена 11, газовую фазу, выходящую из верхней части колонны, направляют обратно в среднюю секцию компрессора 2 и пропан, выходящий из нижней части колонны, направляют в крекинг-печь 14. Крекинг-газ, полученный путем проводимого в крекинг-печи 14 крекинга, обрабатывают для извлечения тепла в котле-утилизаторе 15, загружают в колонну для промывки маслом/колонну для промывки водой 16 и затем загружают в первый приемный резервуар компрессора 2.

Состав реакторного газа на выходе из реактора для окислительного сочетания метана с образованием этилена представлен в таблице 1.

Точнее, способ включает следующие стадии.

(1) Сжатие: образованный с помощью ОСМ реакторный газ направляют в систему для сжатия и проводят 3 стадии сжатия, при проведении которых давление повышают до равного 1,0 МПа, и затем направляют в колонну для промывки амином для проведения очистки.

(2) Очистка: образованный с помощью ОСМ реакторный газ нейтрализуют в колонне для промывки амином и затем сушат.

(3) Охлаждение: очищенный газ продолжают сжимать, при этом давление повышают до равного 3 МПа, постадийно охлаждают до -35°С и затем загружают в абсорбционную колонну.

(4) Абсорбция: количество теоретических тарелок в абсорбционной колонне равно 55, рабочее давление равно 2,7 МПа и температура в верхней части колонны равна -27°С. Использующимся абсорбирующим растворителем является обогащенная пропаном фракция С3, растворитель загружают в абсорбционную колонну сверху и образованный с помощью ОСМ реакторный газ загружают в положении 30-ой тарелки. С2 и более тяжелые компоненты, содержащиеся в полученном путем ОСМ реакторной газе, абсорбируют растворителем и выводят из нижней части колонны. Легкие компоненты, такие как метан, кислород и СО, вместе с небольшим количеством абсорбента выводят из верней части колонны.

(5) Десорбция: количество теоретических тарелок в десорбционных колоннах равно 30 и рабочее давление равно 2,2 МПа. После проведения десорбции газ, выходящий из верхней части десорбционной колонны, направляют в деэтанизатор и обедненный растворителем поток, выходящий из нижней части колонны, постадийно подвергают теплообмену и охлаждают до -35°С и затем направляют обратно в абсорбционную колонну для повторного использования.

(6) Деэтанизация: количество теоретических тарелок в деэтанизаторе равно 50 и рабочее давление равно 2,0 МПа. Компонент С2, обогащенный этиленом и этаном, выводят из верхней части деэтанизатора и компонент С3, обогащенный пропиленом и пропаном, выводят из нижней части деэтанизатора.

(7) Ректификация этилена: количество теоретических тарелок в ректификационной колонне для этилена равно 90 и рабочее давление равно 2,0 МПа. Газ, выходящий из верхней части деэтанизатора, направляют в предназначенный для гидрирования С2 реактор с целью удаления алкина и затем направляют в ректификационную колонну для этилена. Газ, выходящий из верхней части ректификационной колонны для этилена, направляют обратно в расположенное на четвертой ступени входное отверстие компрессора, получают выходящий из боковой части компрессора продукт-этилен и получают обогащенный этаном продукт, выходящий из нижней части колонны, и его направляют в крекинг-печь.

(8) Ректификация пропилена: количество теоретических тарелок в ректификационной колонне для пропилена равно 140 и рабочее давление равно 1,7 МПа. Материал, выходящий из верхней части деэтанизатора, направляют в предназначенный для гидрирования С3 реактор для удаления алкина, алкадиена и затем направляют в ректификационную колонну для пропилена. Получают продукт-пропилен, выходящий из боковой части ректификационной колонны для пропилена, газ, выходящий из верхней части колонны, направляют обратно в расположенное на четвертой ступени входное отверстие компрессора и получают обогащенный пропаном продукт, выходящий из нижней части колонны, и его направляют в крекинг-печь.

(9) Крекинг: обогащенный этаном продукт, полученный на стадии (7), и обогащенный пропаном продукт, полученный на стадии (8), загружают в крекинг-печь. Температура проведения крекинга равна 850°С или является более низкой и продолжительность пребывания материалов в крекинг-печи меньше или равна 0,3 с. Полученный крекинг-газ обрабатывают для извлечения тепла в котле-утилизаторе, охлаждают в колонне для промывки маслом/колонне для промывки водой и затем загружают в первый приемный резервуар компрессора.

(10) Извлечение энергии при низкой температуре: неабсорбированный газ, выходящий из верхней части абсорбционной колонны, загружают в охлаждающую камеру для понижения температуры до равной -45°С и затем загружают в испарительный бак для проведения быстрого испарения. Жидкость, полученную в нижней части испарительного бака, направляют обратно в верхнюю часть абсорбционной колонны и отходящий газ, обогащенный такими компонентами, как метан, кислород, СО, загружают в охлаждающую камеру, сжимают с помощью поджимающего компрессора, приводимого в движение детандером, и затем выгружают.

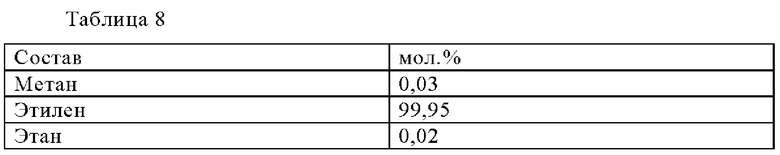

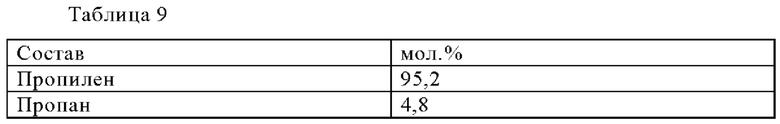

Состав полученного продукта-этилена представлен в таблице 8 и выход продукта-этилена представлен в таблице 12.

Состав полученного продукта-пропилена представлен в таблице 9.

Пример 4

Реакторный газ, образованный с помощью окислительного сочетания метана с образованием этилена, разделяют с использованием способа разделения, представленного на фиг.4.

Состав реакторного газа на выходе из реактора для окислительного сочетания метана с образованием этилена представлен в таблице 1.

Точнее, способ включает следующие стадии.

(1) Сжатие: образованный с помощью ОСМ реакторный газ направляют в систему для сжатия и проводят 3 стадии сжатия, при проведении которых давление повышают до равного 1,0 МПа, и затем направляют в колонну для промывки амином для проведения очистки.

(2) Очистка: образованный с помощью ОСМ реакторный газ нейтрализуют в колонне для промывки амином и затем сушат.

(3) Охлаждение: очищенный газ продолжают сжимать, при этом давление повышают до равного 3 МПа, постадийно охлаждают до -35°С и затем загружают в абсорбционную колонну.

(4) Абсорбция: количество теоретических тарелок в абсорбционной колонне равно 55, рабочее давление равно 2,7 МПа и температура в верхней части колонны равна -27°С. Использующимся абсорбирующим растворителем является н-бутан, растворитель загружают в абсорбционную колонну сверху и образованный с помощью ОСМ реакторный газ загружают в положении 30-ой тарелки. C2 и более тяжелые компоненты, содержащиеся в полученном путем ОСМ реакторной газе, абсорбируют растворителем и выводят из нижней части колонны. Легкие компоненты, такие как метан, кислород и СО, вместе с небольшим количеством абсорбента выводят из верней части колонны.

(5) Десорбция: количество теоретических тарелок в десорбционных колоннах равно 30 и рабочее давление равно 2,2 МПа. После проведения десорбции газ, выходящий из верхней части десорбционной колонны, направляют в деэтанизатор и обедненный растворителем поток, выходящий из нижней части колонны, постадийно подвергают теплообмену и охлаждают до -35°С и затем направляют обратно в абсорбционную колонну для повторного использования.

(6) Деэтанизация: количество теоретических тарелок в деэтанизаторе равно 50 и рабочее давление равно 2,0 МПа. Компонент С2, обогащенный этиленом и этаном, выводят из верхней части деэтанизатора и компонент С3, обогащенный пропиленом и пропаном, выводят из нижней части деэтанизатора.

(7) Ректификация этилена: количество теоретических тарелок в ректификационной колонне для этилена равно 90 и рабочее давление равно 2,0 МПа. Газ, выходящий из верхней части деэтанизатора, направляют в предназначенный для гидрирования C2 реактор с целью удаления алкина и затем направляют в ректификационную колонну для этилена. Газ, выходящий из верхней части ректификационной колонны для этилена, направляют обратно в расположенное на четвертой ступени входное отверстие компрессора, получают выходящий из боковой части компрессора продукт-этилен и получают обогащенный этаном продукт, выходящий из нижней части колонны, и его направляют в крекинг-печь.

(8) Депропанизация: количество теоретических тарелок в депропанизаторе равно 40 и рабочее давление равно 0,7 МПа. Материал, выходящий из верхней части депропанизатора, направляют в предназначенный для гидрирования С3 реактор с целью удаления алкина и алкадиена и получают материал, выходящий из нижней части депропанизатора, которым является продукт С4, и его направляют в крекинг-печь.

(9) Ректификация пропилена: материал, полученный в предназначенном для гидрирования С3 реакторе, загружают в ректификационную колонну для пропилена. Количество теоретических тарелок в ректификационной колонне для пропилена равно 160, рабочее давление равно 1,7 МПа. Газовую фазу, выходящую из верхней части ректификационной колонны для пропилена, направляют обратно в расположенное на четвертой ступени входное отверстие компрессора, получают выходящий из боковой части колонны продукт-пропилен и основным материалом, выходящим из нижней части колонны, является обогащенный пропаном продукт, который направляют в крекинг-печь.

(10) Крекинг: обогащенный этаном продукт, полученный на стадии (7), обогащенный посредством С4 продукт, полученный на стадии (8), и обогащенный пропаном продукт, полученный на стадии (9), загружают в крекинг-печь. Полученный крекинг-газ обрабатывают для извлечения тепла в котле-утилизаторе, охлаждают в колонне для промывки маслом/колонне для промывки водой и затем загружают в первый приемный резервуар компрессора.

(11) Извлечение энергии при низкой температуре: неабсорбированный газ, выходящий из верхней части абсорбционной колонны, загружают в охлаждающую камеру для понижения температуры до равной -45°С и затем загружают в испарительный бак для проведения быстрого испарения. Жидкость, полученную в нижней части испарительного бака, направляют обратно в верхнюю часть абсорбционной колонны и отходящий газ, обогащенный такими компонентами, как метан, кислород, СО, загружают в охлаждающую камеру, сжимают с помощью поджимающего компрессора, приводимого в движение детандером, и затем выгружают.

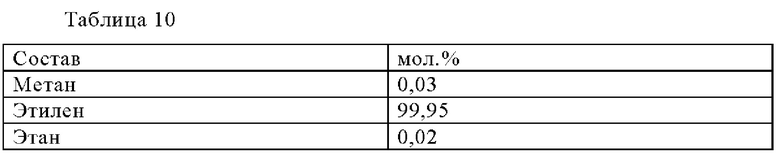

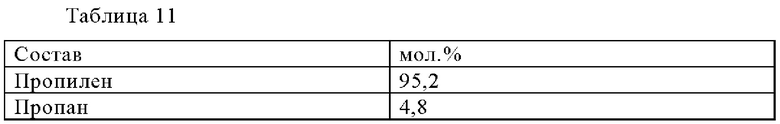

Состав полученного продукта-этилена представлен в таблице 10 и выход продукта-этилена представлен в таблице 12.

Состав полученного продукта-пропилена представлен в таблице 11.

В примере 4 количество абсорбента, которое необходимо добавить, составляет 2887 кг/ч и степень извлечения этилена составляет 99,9%.

Сравнительный пример 2

Отличия этого примера от примера 4 заключаются лишь в том, что отсутствует крекинг-печь и обогащенный этаном продукт, полученный на стадии (7), обогащенный посредством С4 продукт, полученный на стадии (8), и обогащенный пропаном продукт, полученный на стадии (9), выводят за пределы системы.

В сравнительном примере 2 количество абсорбента, которое необходимо добавить, составляет 3654 кг/ч.

При сопоставлении со сравнительным примером 2 видно, что в примере 4 количество абсорбента, которое необходимо добавить, уменьшено на 21%.

Следует отметить, что приведенные выше примеры используют лишь для разъяснения настоящего изобретения и они никоим образом не ограничивают настоящее изобретение. В настоящее изобретение можно внести изменения в рамках его объема, определенного в формуле изобретения, и в настоящее изобретение можно внести изменения без отклонения от объема и сущности настоящего изобретения. Хотя настоящее изобретение, описанное в настоящем изобретении, относится к конкретным способам, материалам и примерам, это не означает, что настоящее изобретение ограничивается конкретными примерами, раскрытыми в настоящем изобретении. Напротив, настоящее изобретение можно дополнить другими способами и применениями, обладающими такими же функциями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ C2-C4 КОМПОНЕНТОВ В МЕТАНСОДЕРЖАЩЕМ ПРОМЫШЛЕННОМ ГАЗЕ | 2020 |

|

RU2822605C1 |

| СПОСОБ И УСТАНОВКА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ОБРАБОТКИ НЕФТИ И ГАЗА | 2020 |

|

RU2831462C2 |

| СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ И БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2014 |

|

RU2592286C2 |

| СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2615160C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ОСТАТОЧНОГО ГАЗА ЭКСТРАКЦИИ БУТАДИЕНА И УСТАНОВКА ЕГО СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ | 2021 |

|

RU2837892C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗА МЕТАНОЛА И ПРОИЗВОДСТВА МАЛОУГЛЕРОДИСТОГО АЛКЕНА ПОЛИМЕРИЗАЦИОННОГО УРОВНЯ | 2007 |

|

RU2427561C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 2021 |

|

RU2834021C1 |

| УСТАНОВКА И СПОСОБ ИЗВЛЕЧЕНИЯ ЭТАНА ИЗ ПРИРОДНОГО ГАЗА С ПРИМЕНЕНИЕМ КАСКАДНОГО ОХЛАЖДЕНИЯ | 2018 |

|

RU2708667C1 |

| СПОСОБ И СИСТЕМА ПРЯМОГО КРЕКИНГА СЫРОЙ НЕФТИ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНА | 2020 |

|

RU2817817C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЭТИЛЕНА И ПРОПИЛЕНА НА УСТАНОВКЕ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2015 |

|

RU2701018C2 |

Изобретение относится к способу отделения легких углеводородов. Способ включает следующие стадии: (1) сжатие и охлаждение углеводородного материала, содержащего C1-C4-углеводороды, который необходимо разделить, с получением сжатого и охлажденного углеводородного материала, где углеводородный материал, содержащий C1-C4-углеводороды, включает олефин(ы), выбранный(ые) из числа C2- или содержащих большее количество атомов C олефинов, и алкан(ы), выбранный(ые) из числа C1-C4-алканов; (2) введение сжатого и охлажденного углеводородного материала во взаимодействие с абсорбентом для абсорбции C2- или содержащих большее количество атомов C углеводородов с получением обогащенного растворителем материала; (3) ректификация обогащенного растворителем материала с получением находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, и обедненного растворителем материала; (4) проводимая один или большее количество раз ректификация находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, с получением одного или большего количества потоков находящегося в жидкой фазе обогащенного алканом материала; (5) крекинг одного или большего количества потоков находящегося в жидкой фазе обогащенного алканом материала с получением крекинг-газа; (6) циркуляция крекинг-газа на стадию (1); при осуществлении которого стадия (4) включает: загрузку находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, во вторую ректификационную колонну для проведения ректификации с получением первого потока, содержащего этан и этилен, выходящего из верхней части колонны, и второго потока, содержащего C3- или содержащие большее количество атомов C углеводороды, выходящего из нижней части колонны; загрузку первого потока в третью ректификационную колонну для проведения ректификации с получением выходящего из боковой части колонны содержащего этилен потока продукта, третьего потока, содержащего этилен, выходящего из верхней части колонны, и обогащенного этаном четверного потока, выходящего из нижней части колонны. Также изобретение относится к системе. С использованием способа отделения и системы обеспечено высокое качество продукта и способ является простым и обеспечивает использование насыщенных источников в полном объеме, таким образом, увеличена ценность продукта. 2 н. и 32 з.п. ф-лы, 4 ил., 12 табл., 4 пр.

1. Способ отделения легких углеводородов, включающий следующие стадии:

(1) сжатие и охлаждение углеводородного материала, содержащего C1-C4-углеводороды, который необходимо разделить, с получением сжатого и охлажденного углеводородного материала, где углеводородный материал, содержащий C1-C4-углеводороды, включает олефин(ы), выбранный из числа C2- или содержащих большее количество атомов C олефинов, и алкан(ы), выбранный из числа C1-C4-алканов;

(2) введение сжатого и охлажденного углеводородного материала во взаимодействие с абсорбентом для абсорбции C2- или содержащих большее количество атомов C углеводородов с получением обогащенного растворителем материала;

(3) ректификация обогащенного растворителем материала с получением находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, и обедненного растворителем материала;

(4) проводимая один или большее количество раз ректификация находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, с получением одного или большего количества потоков находящегося в жидкой фазе обогащенного алканом материала;

(5) крекинг одного или большего количества потоков находящегося в жидкой фазе обогащенного алканом материала с получением крекинг-газа;

(6) циркуляция крекинг-газа на стадию (1);

при осуществлении которого стадия (4) включает:

загрузку находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, во вторую ректификационную колонну для проведения ректификации с получением первого потока, содержащего этан и этилен, выходящего из верхней части колонны, и второго потока, содержащего C3- или содержащие большее количество атомов C углеводороды, выходящего из нижней части колонны; загрузку первого потока в третью ректификационную колонну для проведения ректификации с получением выходящего из боковой части колонны содержащего этилен потока продукта, третьего потока, содержащего этилен, выходящего из верхней части колонны, и обогащенного этаном четверного потока, выходящего из нижней части колонны.

2. Способ по п. 1, в котором проводимая на стадии (6) указанная циркуляция крекинг-газа на стадию (1) включает: объединение крекинг-газа с углеводородным материалом, содержащим C1-C4-углеводороды, который необходимо разделить, и последующее их сжатие и охлаждение; или сжатие крекинг-газа, объединение сжатого крекинг-газа со сжатым углеводородным материалом, содержащим C1-C4-углеводороды, и их охлаждение; или сжатие и охлаждение крекинг-газа и объединение сжатого и охлажденного крекинг-газа со сжатым и охлажденным углеводородным материалом, содержащим C1-C4-углеводороды.

3. Способ по п. 1 или 2, в котором C2- или содержащие большее количество атомов C олефины представляют собой один или большее количество выбранных из числа следующих: этилен, пропилен, 1-бутен, 2-бутен и 1,3-бутадиен; предпочтительно, C1-C4-алкан представляет собой один или большее количество выбранных из числа следующих: метан, этан, пропан, н-пропан, изопропан, н-бутан, трет-бутан и изобутан; предпочтительно, насыщенный алкан представляет собой один или большее количество выбранных из числа следующих: этан, пропан, н-бутан и изобутан.

4. Способ по любому из пп. 1-3, в котором абсорбентом является фракция C3, содержащая C3-алкан, фракция C4, содержащая C4-алкан и фракция C5, содержащая C5-алкан; предпочтительно, C3-алканом является н-пропан, C4-алканом является н-бутан и C5-алкан выбран из чиста следующих: н-пентан и изопентан.

5. Способ по любому из пп. 1-4, в котором температура проведения крекинга равна 500-850°C, предпочтительно 600-800°C.

6. Способ по любому из пп. 1-5, в котором на стадии (1) углеводородный материал, содержащий C1-C4-углеводороды, сжимают до обеспечения давления, равного 2,0-5,0 МПа; и/или углеводородный материал, содержащий C1-C4-углеводороды, охлаждают до температуры, равной от -40 до 20°C, например, равной от 5 до 20°C или от -40 до -10°C.

7. Способ по любому из пп. 1-6, в котором углеводородный материал, содержащий C1-C4-углеводороды, представляет собой один или большее количество выбранных из числа следующих: реакторный газ, полученный при окислении метана с получением этилена, сухой газ нефтеперегонного завода, сухой газ, полученный при химической обработке угля, продукты каталитического крекинга, отходящий газ, полученный при реакции Фишера - Тропша, продукт дегидрирования пропана, газ, сжигаемый в факеле/отделенный газ-метан и отделенный сланцевый газ.

8. Способ по любому из пп. 1-7, в котором на стадии (2) сжатый и охлажденный углеводородный материал вводят во взаимодействие с абсорбентом в первой абсорбционной колонне с получением находящегося в газовой фазе потока, содержащего легкие компоненты, выходящего из верхней части колонны, и обогащенного растворителем материала, выходящего из нижней части колонны; предпочтительно, количество теоретических тарелок в первой абсорбционной колонне равно 30-80 и рабочее давление равно 2,0-6,0 МПа.

9. Способ по любому из пп. 1-8, в котором на стадии (3) абсорбирующую жидкость загружают в первую ректификационную колонну для проведения ректификации с получением находящегося в газовой фазе материала, содержащего олефины и насыщенные алканы, выходящего из верхней части колонны, и обедненного растворителем материала, выходящего из нижней части колонны, предпочтительно, количество теоретических тарелок в первой ректификационной колонне равно 20-60 и рабочее давление равно 1,0-4,0 МПа.

10. Способ по любому из пп. 1-9, в котором до загрузки в третью ректификационную колонну проводят загрузку первого потока в первый реактор для гидрирования с целью проведения селективного гидрирования для удаления алкина и/или алкадиена; предпочтительно, количество теоретических тарелок во второй ректификационной колонне равно 30-80 и рабочее давление равно 1,0-5,0 МПа; предпочтительно, количество теоретических тарелок в третьей ректификационной колонне равно 50-130 и рабочее давление равно 1,0-4,0 МПа.

11. Способ по п. 10, в котором стадия (4) дополнительно включает:

проводимую в четвертой ректификационной колонне ректификацию второго потока с получением пятого потока, содержащего пропан и пропилен, выходящего из верхней части колонны, и обогащенного насыщенным алканом шестого потока, выходящего из нижней части колонны; предпочтительно, количество теоретических тарелок в четвертой ректификационной колонне равно 30-80 и рабочее давление равно 0,1-3,0 МПа.

12. Способ по п. 11, в котором стадия (4) дополнительно включает:

загрузку пятого потока в пятую ректификационную колонну для проведения ректификации с получением выходящего из боковой части колонны потока, содержащего продукт-пропилен, седьмого потока, содержащего пропилен, выходящего из верхней части колонны, и обогащенного пропаном восьмого потока, выходящего из нижней части колонны; необязательно проводимую до загрузки в пятую ректификационную колонну загрузку пятого потока во второй реактор для гидрирования с целью проведения селективного гидрирования для удаления алкина и/или алкадиена;

необязательно циркуляцию части седьмого потока или всего седьмого потока на стадию (1);

предпочтительно, количество теоретических тарелок в пятой ректификационной колонне равно 100-200 и рабочее давление равно 1,0-4,0 МПа.

13. Способ по любому из пп. 10-12, в котором один или большее количество следующих: четвертый поток, шестой поток и восьмой поток, предпочтительно все эти потоки, подвергают крекингу с получением крекинг-газа.

14. Способ по п. 10, в котором стадия (4) дополнительно включает следующие стадии:

проводимая в пятой ректификационной колонне ректификация второго потока с получением выходящего из боковой части колонны потока, содержащего продукт-пропилен, девятого потока, содержащего пропилен, выходящего из верхней части колонны, и обогащенного насыщенным алканом десятого потока, выходящего из нижней части колонны;

необязательно циркуляция части девятого потока или всего девятого потока на стадию (1);

необязательно проводимую до загрузки в пятую ректификационную колонну загрузку второго потока в третий реактор для гидрирования с целью проведения селективного гидрирования для удаления алкина и/или алкадиена;

предпочтительно, количество теоретических тарелок в пятой ректификационной колонне равно 100-200 и рабочее давление равно 1,0-4,0 МПа.

15. Способ по п. 10 или 14, в котором один из следующих или все следующие: четвертый поток и шестой поток, подвергают крекингу с получением крекинг-газа.

16. Способ по любому из пп. 9-15, в котором обедненный растворителем материал загружают в первую абсорбционную колонну для использования в качестве циркулирующего абсорбента.

17. Способ по любому из пп. 8-16, в котором находящийся в газовой фазе поток, содержащий легкие компоненты, выходящий из верхней части первой абсорбционной колонны, загружают во вторую абсорбционную колонну для введения во взаимодействие с находящимся в ней реабсорбентом для абсорбции захваченного абсорбента и C2-углеводорода, которые не абсорбированы абсорбентом в первой абсорбционной колонне, предпочтительно, реабсорбент выбран из числа следующих: бензин, тяжелая нафта и остаточные ароматические соединения, полученные при перегонке нефти;

предпочтительно, количество теоретических тарелок во второй абсорбционной колонне равно 15-60 и рабочее давление равно 1,0-5,0 МПа.

18. Способ по п. 17, в котором отходящий газ, выходящий из верхней части второй абсорбционной колонны, выводят за пределы системы и находящийся в жидкой фазе материал, выходящий из нижней части колонны, выводят за пределы системы или подвергают другой обработке.

19. Способ по п. 18, в котором другая обработка включает: загрузку находящегося в жидкой фазе материала, полученного во второй абсорбционной колонне, в шестую ректификационную колонну для проведения ректификации, загрузку находящегося в газовой фазе потока, выходящего из верхней части шестой ректификационной колонны, в первую абсорбционную колонну для использования в качестве циркулирующего абсорбента, загрузку находящегося в жидкой фазе потока, выходящего из нижней части колонны, во вторую абсорбционную колонну для использования в качестве циркулирующего реабсорбента; предпочтительно, количество теоретических тарелок в шестой ректификационной колонне равно 10-50 и рабочее давление равно 0,1-2,0 МПа.

20. Способ по п. 8, в котором находящийся в газовой фазе поток, содержащий легкие компоненты, выходящий из верхней части первой абсорбционной колонны, обрабатывают для проводимой при низкой температуре регенерации энергии, предпочтительно проводимую при низкой температуре регенерацию энергии проводят в модуле для проводимой при низкой температуре регенерации энергии, предпочтительно, модуль для проводимой при низкой температуре регенерации энергии включает охлаждающую камеру, детандер, поджимающий компрессор и испарительный бак.

21. Способ по п. 20, в котором находящийся в газовой фазе поток, содержащий легкие компоненты, охлаждают в охлаждающей камере, расширяют и быстро испаряют для извлечения неабсорбированных C2-углеводородов и захваченного растворителя, отходящий газ, не содержащий C2-углуводороды, сжимают с помощью поджимающего компрессора, приводимого в движение детандером, и затем выгружают.