Изобретение относится к способам конверсий низших олефинов в бензиновые углеводороды и может быть использовано в нефтепереработке и нефтехимии.

В процессах нефтепереработки образуется большое количество газообразных при нормальных условиях смесей парафинов и олефинов, основными источниками которых являются процессы каталитического крекинга и депарафинизации дизтоплива. Одно из направлений решения проблемы использования олефинсодержащих газов получение из олефинов компонентов моторных топлив.

Цеолиты группы пентасилов являются эффективными катализаторами конверсии низших олефинов в углеводороды C5+. При умеренных температурах олигомеризации олефинов получают смесь олефинсодержащих бензиновых и дизельных фракций, а также масляные фракции. При повышенных температурах увеличивается скорость реакции дегидроциклизации, в жидких продуктах возрастает содержание ароматических и парафиновых углеводородов. Свойства катализатора и особенности технологии позволяют осуществлять олигомеризацию олефинов с высокой селективностью по тому или иному продукту С.А.Тейбек, Ф.Дж.Крембек "Нефть, газ и нефтехимия за рубежом", 1985, N 9, с. 67-70.

Реакции олигомеризации олефинов сопровождаются выделением тепла, поэтому олефинсодержащее сырье разбавляют, а также охлаждают частично превращенное сырье или реакционную зону.

В качестве разбавителя олефинов используют бензиновую фракцию /при получении дизтоплива/ или газообразные алканы /при получении бензина/, выделенные из потока продуктов.

Известен каталитический способ превращения низших олефинов в более тяжелые углеводороды, включающий смешение жидкого олефинсодержащего сырья со сжатым жидким потоком алканов, содержащим в основном парафины С3 и C4, нагревание сырья и его контакт с катализатором олигомеризации в условиях превращения основной части олефинов в углеводороды бензина и дизтоплива, охлаждение потока, выходящего из реактора, в ребойлерной секции дебутанизатора, дебутанизацию охлажденного потока с выделением конденсированного потока низших алканов и углеводородов C5+, рецикл хотя бы части конденсированных низших алканов, фракционирование углеводородов C5+ с получением бензина и среднего дистиллята. Часть низших алканов далее может быть фракционирована с получением сжиженного газа, не содержащего этана. (US 4455779, 1984).

Известен способ олигомеризации низших олефинов в жидкие углеводороды, в котором сырье разбавляют жидким потоком алканов, осуществляют его взаимодействие с катализатором олигомеризации, поток, выходящий из реактора, охлаждают и фракционируют с получением конденсированного рециклового потока низших алифатических углеводородов, жидкого продукта C3-C4, жидкого продукта, состоящего в основном из углеводородов C5+ и газового потока C2-, причем фракционирование осуществляют в следующих последовательных стадиях: дебутанизация потока, выходящего из реактора, с получением углеводородов C5+ и конденсированного потока низших алифатических углеводородов, деэтанизация части низших алифатических углеводородов с получением газообразного этана и потока продукта C3-C4, и осуществляют рецикл хотя бы части алифатических углеводородов для разбавления олефинсодержащего сырья. Выходящий из реактора поток могут хотя бы частично охлаждать при теплообмене с сырьевым потоком и в ребойлере деэтанизатора (US, 4456781,84).

В описанных способах олигомеризации олефинов в качестве рецикла - разбавителя сырья используют смесь углеводородов C1-C4 обогащенную парафинами C3 и C4, полученную при фракционировании потока, выходящего из реактора, с выделением жидкого продукта C5+.

Известен способ конверсии легких олефинов в сжиженный газ и ароматические углеводороды на содержащем галлий катализаторе при температуре менее 425oC, в котором конверсия сырья в ароматические углеводороды такова, что поток, выходящий из реактора, разделяют на продуктовые потоки, один из которых обогащен ароматическими углеводородами C6-C8, а другой - парафинами C3 и C4 и может быть использован как рецикловый для разбавления олефинсодержащего сырья. При высоком содержании олефинов в потоке C3-C4 он может быть фракционирован с выделением продуктов C3 и C4 и их части использованы в качестве рецикла. Описанный способ конверсии олефинов осуществляют также с введением в реакционную зону водорода и циркуляцией водородсодержащего газа. Для разделения продуктов используют две фракционирующие колонны - дебутанизатор, в котором выделяют фракции C6+ и C3-C4, и депропанизатор, в котором разделяют фракция C3 и C4. В предлагаемой схеме реализации процесса легкие газы выделяют в двух сепараторах с промежуточным охлаждением (4795844, 1989).

В качестве прототипа выделен способ конверсии олефинов в бензин C5+. Объектами изобретения являются техника отделения компонентов сжиженного газа из потока продуктов, выходящего из реактора, в том числе снижение потерь компонентов C3 с топливным газом, а также интегрирование процесса олигомеризации газов каталитического крекинга с блоком разделения установки каталитического крекинга (US 4899015, 1990).

Способ олигомеризации олефинов в бензин C5+ включает контакт углеводородного потока, содержащего олефины C3 и/или C4, с селективным среднепористым катализатором в зоне олигомеризации в условиях олигомеризации с получением потока, обогащенного углеводородами C5+, разделение этого потока с выделением потоков, содержащих углеводороды C3- и C3+, фракционирование потока C3+ с получением бензина C5+, потока, обогащенного углеводородами C4, и потока, обогащенного углеводородами C3.

В предпочтительном варианте разделение потока, выходящего из реактора, на потоки C3- и C3+ включает пропускание этого потока через высокотемпературный и/или низкотемпературный сепаратор, подачу газового потока из сепаратора в абсорбер для его деэтанизации и получения отходящего газа C2-, подачу жидкой фазы из сепаратора в фракционирующую колонну для выделения потока C3+. Фракционирование потока C3+ в предпочтительном варианте включает подачу этого потока в депропанизатор - дебутанизатор и выделение продуктов: бензина C5+, фракции C3, и фракции C4.

Предлагаемое изобретение - способ каталитической олигомеризации олефинсодержащих углеводородных фракций C3 и/или C4 в бензиновые углеводороды, в котором осуществляют контакт сырья с катализатором олигомеризации, содержащим цеолит группы пентасилов, в условиях олигомеризации с образованием потока, обогащенного углеводородами C5+, полученный поток продуктов охлаждают, пропускают через сепаратор и фракционируют жидкую фазу из сепаратора с целью выделения потока, содержащего углеводороды C3+, и потока легких углеводородов, и поток, содержащий углеводороды C3+, фракционируют с получением бензина C5+, фракции углеводородов C3 и фракции углеводородов C4, отличающийся тем, что поток легких углеводородов содержит углеводороды C1-C4 и часть этого потока и часть фракции углеводородов C4 направляют на смешение с олефинсодержащим сырьем.

Предлагаемый способ олигомеризации олефинсодержащего сырья позволяет решить задачу повышения выхода углеводородов C5+ за счет использования водородсодержащего рецикла, обогащенного изобутаном, содержащимся во фракции C4.

В качестве сырья могут быть использованы смеси углеводородов C1-C5, содержащие в значительном количестве оленины C3 и C4 и практически не содержащие диенов, например, пропан-пропиленовая и/или бутан-бутиленовая фракции каталитического крекинга.

Поток продуктов, полученный при контакте сырья с катализатором олигомеризации, содержащим цеолит группы пентасилов, в условиях олигомеризации, включает бензиновые углеводороды C5+, образовавшиеся в реакции олигомеризации олефинов и в реакциях вторичных превращений олигомеров и представляющие собой олефины C5-C10, ароматические углеводороды, парафины и циклопарафины, а также непрореагировавшие олефины сырья, парафины C1-C4, являющиеся компонентами сырья и вновь образовавшиеся, а также водород, выделяющийся в процессе превращения сырья и/или введенный в состав сырья для повышения стабильности работы катализатора.

Поток продуктов охлаждают, частично конденсируют и выделяют из конденсата углеводороды C3+, для чего частично сконденсированный поток пропускают через сепаратор и жидкую фазу из сепаратора деэтанизируют в фракционирующей колонне с получением потока, содержащего углеводороды C3+. Далее поток, содержащий углеводороды C3+, фракционируют с выделением бензина C5+, фракции углеводородов C3 и фракции углеводородов C4, однако степень извлечения углеводородов C3 и C4 в качестве продуктов процесса снижается в принятой более простой схеме выделения потока, содержащего углеводороды C3+, поскольку несконденсированные компоненты C3 и C4 содержатся в парофазном потоке из сепаратора, часть которого выводят из процесса как топливный газ. Использование в качества рецикла водородсодержащего газа части парофазного потока из сепаратора, содержащего несконденсированные углеводороды C3 и C4, позволяет снизить потери этих углеводородов, неизбежные в принятом способе выделения углеводородов C3+.

В предлагаемом способе олигомеризации олефинсодержащих фракций C3 и/или C4 рецикловый поток формируют из водородсодержащего потока легких углеводородов C1-C4, выделенных в сепараторе из частично сконденсированного потока продуктов, и из фракции углеводородов C4, содержащей изобутан и выделенной из жидкой фазы сепаратора фракционированием. Таким образом, возможно регулирование состава рецикла. Так, с целью увеличения выхода бензина возможно формирование рецикла, обогащенного по сравнению с известными способами /при равном объеме рецикла/ изобутаном, что позволяет увеличить вклад реакций алкилирования олефинов сырья изобутаном, конкурирующих с их олигомеризацией.

При увеличении разбавления олефинсодержащего сырья изобутаном наблюдается также увеличение конверсии пропилена в сырье и в составе образующегося бензина - увеличение доли изоолефинов, в том числе изоолефинов C5 и C6, активных в реакции этерификации, что позволяет повысить октановое число полученного бензина при этерификации содержащихся в нем олефинов метанолом.

Таким образом, предлагаемый способ олигомеризации олефинсодержащих фракций C3 и/или C4 упрощает схему выделения углеводородов C3+ без значительных потерь углеводородов C3 и C4 и позволяет регулировать состав рецикла в соответствии со свойствами катализатора и составом сырья с целью повышения выхода бензина.

Катализатор, используемый в предлагаемом способе, должен быть активен в олигомеризации низших олефинов, в частности, пропилена и бутиленов, в бензиновые углеводороды и обладать приемлемой для промышленного использования стабильностью. Эффективными катализаторами являются катализаторы на основе цеолитов группы пентасилов и металлосиликатов с аналогичной структурой. Синтез и структура этих материалов описаны в технической литературе и широко известны.

Активные в олигомеризации формы цеолитов обладают кислотными свойствами, это водородная и смешанные катион-замещенные формы цеолитов, активированные в процессе высокотемпературной обработки. Катализаторы могут содержать также металлы или их оксиды, а также оксиды фосфора или бора, введенные различными известными методами и влияющие на их каталитические свойства и стабильность.

Цеолиты формуют со связующим компонентом, например, гидроксидом алюминия или алюмосиликатом, в виде сфер или экструдатов, подвергают термической обработке для придания им прочности и активации каталитических свойств. Микросферический катализатор содержит, как правило, 25-35 мас.% цеолита, экструдаты - 50-70 мас. %. Контакт сырья с катализатором осуществляют в кипящем слое микросферического катализатора или в стационарном слое гранулированного катализатора. Условия олигомеризации олефинов в бензиновые углеводороды зависят от свойств катализатора и обычно находятся в следующих пределах: температура 280-420oC, давление 1-3 МПа, объемная скорость подачи олефинов 0,5-6,0 ч-1. Условия олигомеризации должны быть достаточно жесткими, чтобы ограничить состав продуктов бензиновыми углеводородами.

Величина рецикла определяется из условия допустимого адиабатического повышения температуры в слое катализатора и зависит от теплового эффекта каталитического процесса конверсии олефинсодержащего сырья в выбранных условиях и от конструктивных особенностей реактора, определяющих возможности отвода тепла из зоны реакции.

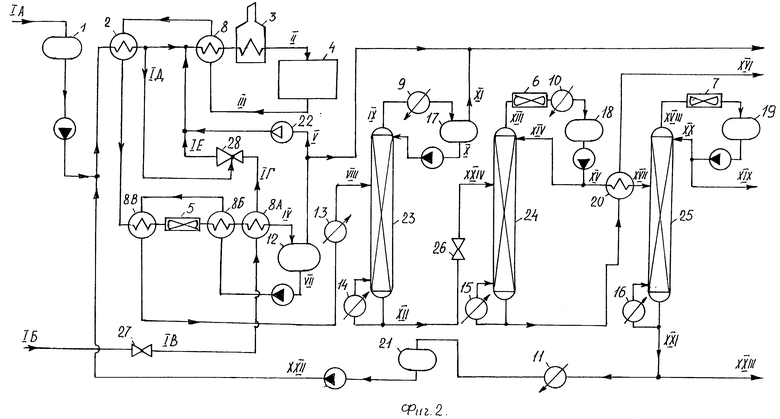

Рецикловый поток состоит из углеводородов C3-C4 и водорода. Предпочтительный состав рецикла формируют при объемном соотношении углеводородов и водорода от 1 : 0,3 до 1 : 2. Способ осуществляют по технологической схеме, приведенной на фиг. 1, где 1 - сырьевая емкость, 2 - теплообменный блок подогрева сырья, 3 - печь подогрева сырья, 4 - реакторный блок, 5, 6, 7 - воздушный холодильник, 8, 9, 10, 11 - водяной холодильник, 12 - сепаратор, 13, 14, 15, 16 - подогреватели, 17, 18, 19 - емкость орошения, 20 - теплообменник, 21 - емкость фракции C4, 22 - циркуляционный компрессор водородсодержащего газа, 23 - колонна - деэтанизатор, 24 - колонна - дебутанизатор, 25 - колонна - депропанизатор, 26 - дроссель, I - олефинсодержащее сырье, II - поток, входящий в реактор, III - поток, выходящий из реактора, IV - охлажденный поток продуктов, V - рецикл водородсодержащего газа, VI - газ из сепаратора в топливную сеть, VII - жидкофазный поток из сепаратора, VIII - питание деэтанизатора, IX - пары с верха деэтанизатора, X - рефлюкс деэтанизатора, XI - головной продукт деэтанизатора, XII - кубовой продукт деэтанизатора, XIII - пары с верха дебутанизатора, XIV - рефлюкс дебутанизатора, XV - головной продукт дебутанизатора, XVI - стабильный бензин, XVII - питание депропанизатора, XVIII - пары с верха депропанизатора, XIX - фракция C3-продукт, XX - рефлюкс депропанизатора, XXI - кубовой продукт депропанизатора, XXII - рецикл фракции C4, XXIII - фракция C4-продукт, XXIV - питание дебутанизатора, XXV - водородсодержащий газ.

Олефинсодержащее сырье I из сырьевой емкости I подают на смешение с водородсодержащим газом XXV, рециклом водородсодержащего газа V и рециклом фракции C4 XXII, нагревают в теплообменном блоке 2 и в печи 3 и сырьевой поток 11 подают в реакторный блок 4, где в условиях олигомеризации осуществляют контакт сырья с цеолитным катализатором олигомеризации. Выходящий из реакторного блока поток продуктов III охлаждают в теплообменном блоке 2, в воздушном холодильнике 5 и в водяном холодильнике 8. Охлажденный и частично сконденсированный поток продуктов подают в сепаратор 12. Часть парофазного потока из сепаратора циркуляционным компрессором подают на смешение с олефинсодержащим сырьем в качестве рецикла водородсодержащего газа, часть выводят с установки как топливный газ VI. Жидкую фазу VII из сепаратора нагревают в теплообменнике 13 и поток VIII подают в колонну - деэтанизатор 23. Колонна оборудована холодильником-конденсатором 9, рефлюксной емкостью 17, подогревателем 14, а также сырьевым, рефлюксным и продуктовым насосами. В колонне выделяют топливный газ XI и кубовой продукт XII, состоящий из углеводородов C3+. Кубовый продукт XII пропускают через дроссель 26 и охлажденный поток XXIV подают в дебутанизатор 24. Пары с верха дебутанизатора XIII, состоящие в основном из углеводородов C3 и C4, охлаждают в воздушном 6 и водяном 10 холодильниках и из рефлюксной емкости 18 выводят холодное орошение дебутанизатора XIV и сжиженную фракцию углеводородов C3-C4. Головной продукт дебутанизатора нагревают в теплообменнике 20 и подают в депропанизатор 25 для выделения фракций C3 и C4. Кубовой продукт дебутанизатора - стабильный бензин XVI - охлаждают фракцией C3-C4 и выводят с установки как товарный продукт. Депропанизатор оборудован воздушным холодильником 7, рефлюксной емкостью 19 и нагревателем 16 . Часть кубового продукта XXI - фракции C4, содержащей н-бутан и изобутан, охлаждают в водяном холодильнике 11 и направляют в емкость фракции C4 21 и оттуда поток XXI - рецикл фракции C4 - на смешение с олефинсодержащим сырьем. Пары XVIII с верха депропанизатора охлаждают в воздушном холодильнике 7 и из рефлюксной емкости 19 выводят холодное орошение XX депропанизатора и головной продукт депропанизатора - фракцию C3. В качестве продукта с установки выводят также фракцию C4 /поток XXIII/.

В случае переработки олефинсодержащих фракций C3 и C4, т.е. пропан-пропиленовой и бутан-бутиленовой фракций, для охлаждения потока продуктов, выходящих из реактора, может быть использована дросселированная сырьевая пропан - пропиленовая фракция: хотя бы часть пропан - пропиленовой фракции охлаждают при ее дросселировании, затем нагревают при теплообмене с потоком продуктов, выходящих из реактора, и смешивают в эжекторе с потоком олефинсодержащего сырья. Использование пропанового холода вместо водяного охлаждения позволяет снизить температуру в сепараторе, где происходит первичное разделение продуктового потока, и уменьшить содержание компонентов C3+ в газовой фазе сепаратора.

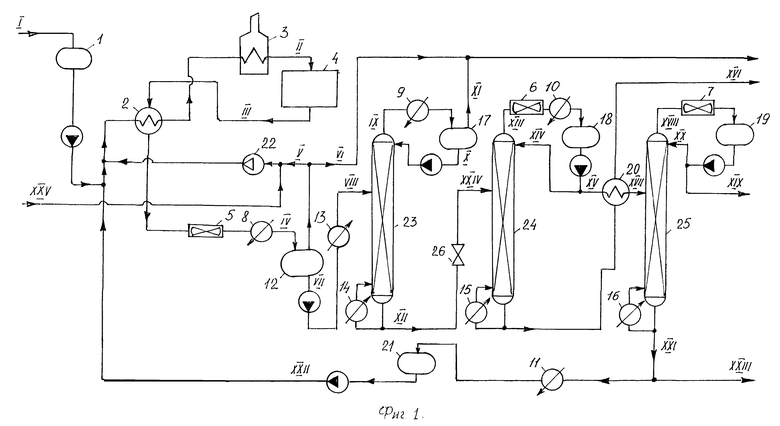

На фиг. 2 приведена технологическая схема, по которой осуществляют способ каталитической олигомеризации пропан - пропиленовой и бутан-бутиленовой фракций с использованием для частичного охлаждения потока продуктов теплообмена с самоохлажденным /при дросселировании/ пропиленсодержащим сырьем.

На схеме обозначены:

1 - сырьевая емкость, 2 - теплообменный блок подогрева сырья, 3 - печь подогрева сырья, 4 - реакторный блок, 5, 6, 7 - воздушный холодильник, 8, 8А, 8Б, 8В - теплообменник, 9, 10, 11 - водяной холодильник, 12 - сепаратор, 13, 14, 15, 16 - подогреватель, 17, 18, 19 - емкость орошения, 20 - теплообменник, 21 - емкость фракции C4, 22 - циркуляционный компрессор водородсодержащего газа, 23 - колонна - деэтанизатор, 24 - колонна - дебутанизатор, 25 - колонна - депропанизатор, 26, 27 - дроссель, 28 - эжектор, IА - олефинсодержащее сырье, IБ - пропан-пропиленовая фракция на дроссель, IВ - пропан-пропиленовая фракция после дросселя, IГ - пропан - пропиленовая фракция на эжектирование, IД - рабочий поток эжектора, IЕ - поток из эжектора, II - поток, входящий в реактор, III - поток, выходящий из реактора, IV - охлажденный поток продуктов, V - рецикл водородсодержащего газа, VI - газ из сепаратора в топливную сеть, VII - жидкофазный поток из сепаратора, VIII - питание деэтанизатора, IX - пары с верха деэтанизатора, X - рефлюкс деэтанизатора, XI - головной продукт деэтанизатора, XII - кубовой продукт деэтанизатора, XIII - пары с верха дебутанизатора, XIV - рефлюкс дебутанизатора, XV - головной продукт дебутанизатора, XVI - стабильный бензин, XVII - питание депропанизатора, XVIII - пары с верха депропанизатора, XIX - фракция C3 - продукт, XX - рефлюкс депропанизатора, XXI - кубовой продукт депропанизатора, XXII - рецикл фракции C4, XXIII - фракция C4-продукт, XXIV - питание дебутанизатора.

Из сырьевой емкости 1 смесь сырьевых фракций - олефинсодержащее сырье - поступает на смешение с рециклом фракции C4 /поток XXII/ и в теплообменный блок подогрева сырья 2. Далее частью потока эжектируют пропан - пропиленовую фракцию, используемую в качестве хладагента.

Часть сырьевой пропан - пропиленовой фракции /поток IБ/ направляют на дроссель 27 и получают охлажденный поток IВ, который нагревают при теплообмене с потоком продуктов в теплообменнике 8А и направляют в эжектор 28. Поток IГ эжектируют частью смеси олефинсодержащего сырья и рецикла фракции C4 /поток IД/, и полученный поток IЕ вместе с рециклом водородсодержащего газа У направляют на смешение с остатком смеси олефинсодержащего сырья и рецикла фракции C4. Полученный поток нагревают в теплообменнике 8 и в печи 3. В реакторный блок 4 подают сырьевой поток II, нагретый до температуры начала реакции, осуществляют контакт сырья с катализатором олигомеризации и получают поток продуктов III, обогащенный углеводородами C5+. Поток продуктов охлаждают в теплообменнике 8В, в воздушном холодильнике 5 и в теплообменниках 8Б и 8А. Частично сконденсированный поток продуктов IV направляют в сепаратор 12. Часть газовой фазы из сепаратора /поток V/ циркуляционным компрессором 22 подают на смешение с олефинсодержащим сырьем, часть /поток VI/ направляют в топливную сеть. Жидкую фазу VII из сепаратора нагревают в теплообменниках 8Б, 8В и 13 и разделяют по схеме, приведенной также на фиг. 1 и описанной выше, с получением стабильного бензина, топливного газа, фракции C3 и фракций C4.

Известно, что катализаторы превращения углеводородного сырья накапливают кокс - полиядерные пространственные структуры, обедненные водородом, заполняющие внутреннюю и внешнюю поверхность катализатора и являющиеся причиной уменьшения его активности. Кокс периодически выжигают в кислородсодержащем газе с образованием оксидов углерода и воды. В качестве регенерирующего газа часто используют смесь азота и воздуха, дозируя содержание кислорода для регулирования интенсивности горения кокса, сопровождающегося значительным выделением тепла, с целью предотвращения структурных изменений катализатора и его необратимой дезактивации. Количество кокса, накапливающегося на катализаторе до снижения его активности ниже приемлемого уровня, зависит от свойств катализатора, а скорость образования кокса зависит также и от состава сырья и условий процесса.

Процедура выжигания кокса, образовавшегося на катализаторе, в кислородсодержащей среде /окислительная регенерация катализатора/ хорошо известна, но может иметь некоторые особенности, связанные с составом катализатора и его свойствами и не является предметом изобретения. Обычно окислительную регенерацию осуществляют при 350-600oC, со ступенчатым подъемом температуры, при повышении концентрации кислорода в регенерирующем газе от 0,5% до 21 об. %. Выжигание кокса приводит к практически полному восстановлению активности катализатора и может осуществляться периодически, для чего прерывают контакт сырья с катализатором.

Известно, что снижение активности катализатора происходит также в результате образования ненасыщенных полимерных углеводородных молекул, не являющихся собственно коксом, но адсорбированных в порах катализатора и блокирующих его активную поверхность. Благоприятные условия для образования таких полимеров реализуются в условиях олигомеризации олефинсодержащего сырья. Известно, что обработка закоксованного катализатора потоком инертного или водородсодержащего газа при повышенной температуре приводит к крекингу таких соединений и к повышению активности катализатора. Периодическая реактивация цеолитсодержащего катализатора олигомеризации олефинов при его контакте с водородсодержащим газом при температуре, на 20-50oC превышающей температуру контакта сырья с катализатором, позволяет увеличить продолжительность работы катализатора между окислительными регенерациями. Продолжительность контакта катализатора с водородсодержащим газом определяется свойствами катализатора и условиями контакта и может составлять от 2 до 10 часов.

Ниже приведены примеры реализации предлагаемого способа олигомеризации олефинсодержащего сырья.

Пример 1. Олигомеризацию бутан - бутиленовой фракции осуществляют по схеме, приведенной на фиг. 1. Цеолитсодержащий катализатор олигомеризации получают следующим образом: экструдируют катализаторную массу, полученную при смешении аммонийной формы /содержание оксида натрия менее 0,1 мас.% /цеолита группы пентасилов ЦВМ /ТУ 38.401528-85/, гидроксида алюминия и азотнокислого цинка, гранулы катализатора провяливают, сушат при 120oC 5 часов, прокаливают в муфельной печи при 520-550oC в течение 5 часов. Получают катализатор следующего состава /мас.% /: цеолит - 69, оксид алюминия - 29, оксид цинка - 2.

Контакт сырья с катализатором осуществляют при температуре на входе в реактор 420oC, давлении 1,6 МПа, объемной скорости подачи сырья 3,4 час-1. Концентрация водорода в рецикле 66,6 об.%, что соответствует объемному соотношению углеводородов и водорода в рецикле 1 : 2.

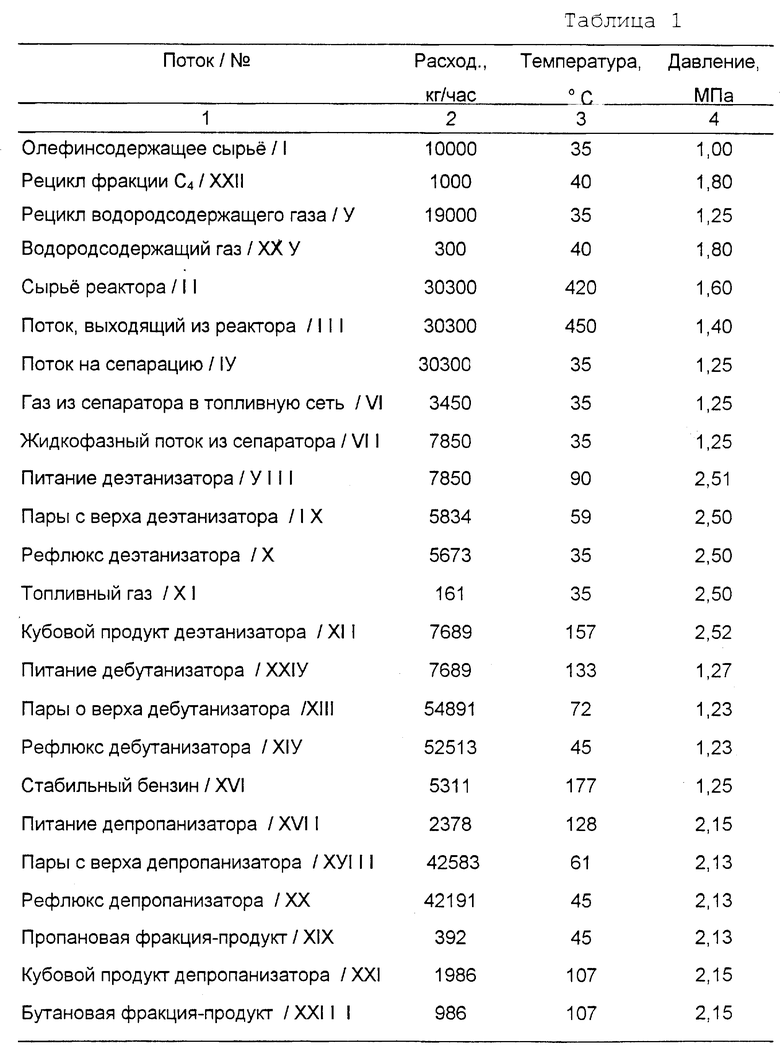

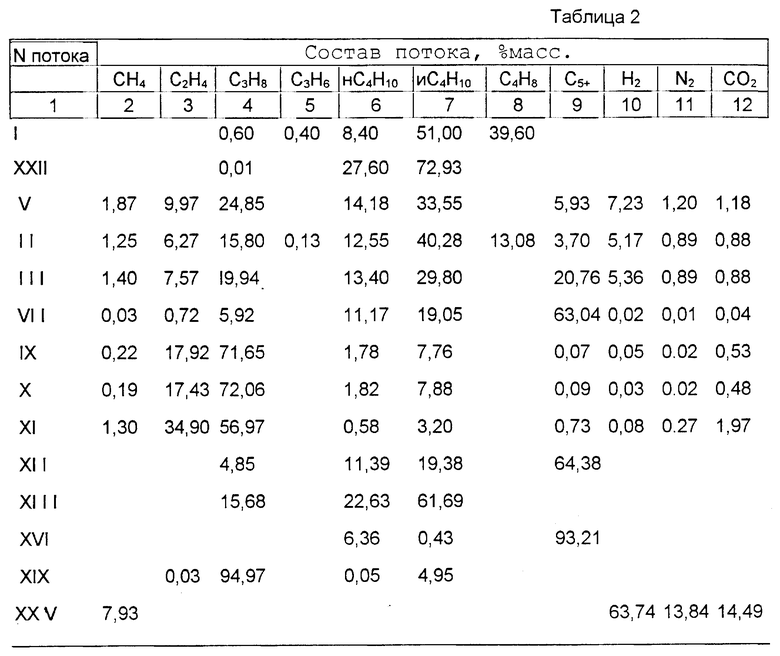

Физические характеристики основных потоков приведены в таблице 1, состав основных потоков - в таблице 2.

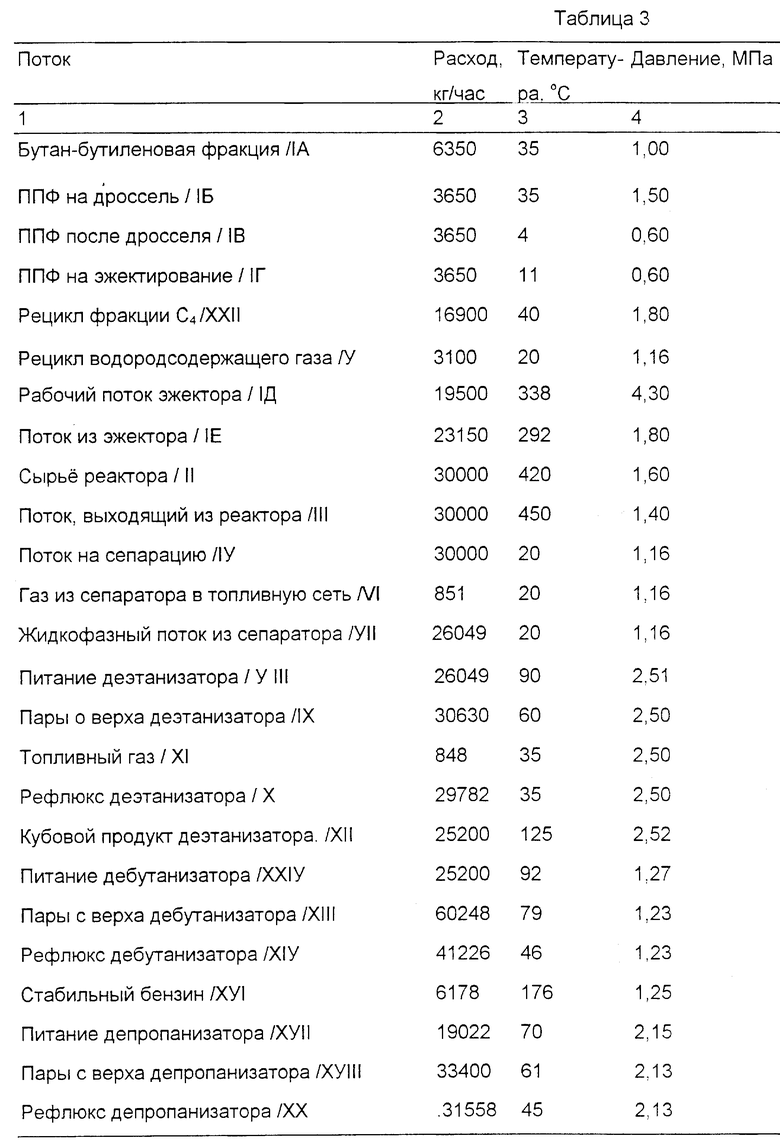

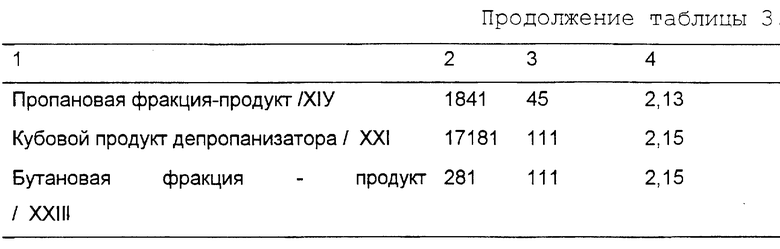

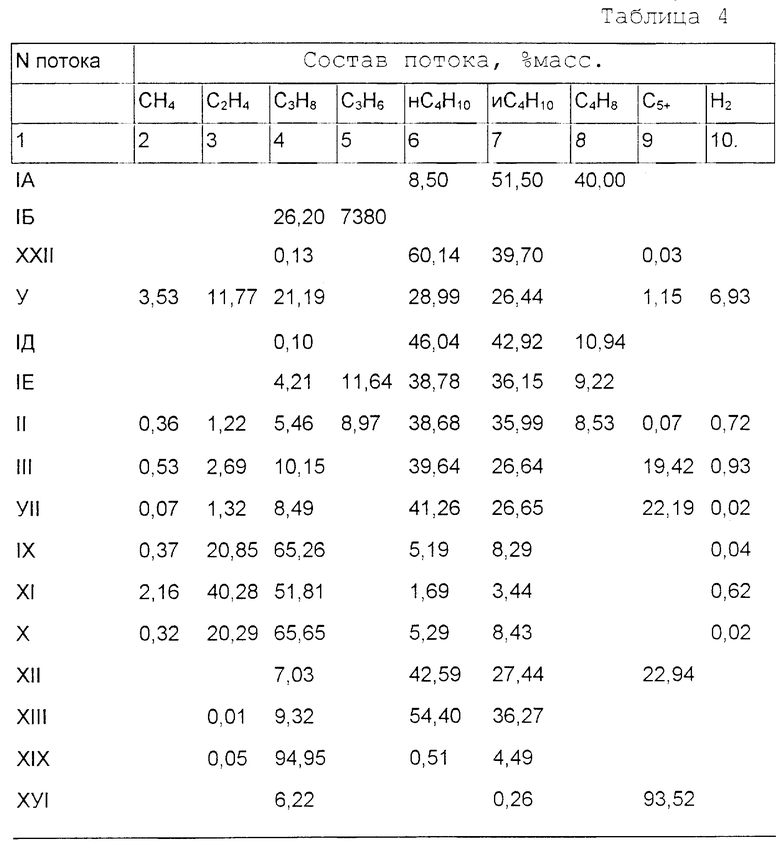

Пример 2. Осуществляют олигомеризацию смеси пропан - пропиленовой фракции /ППФ/ и бутан - бутиленовой фракции по схеме, приведенной на фиг. 2. Используют катализатор по примеру 1. Контакт сырья с катализатором осуществляют при температуре на входе в реактор 420oC, давлении 1,6 МПа, объемной скорости подачи сырья 3,9 час-1. Концентрация водорода в рецикле 23,1 об.%, что соответствует объемному соотношению углеводороды : водород = 1 : 0,3. Физические характеристики основных потоков приведены в таблице 3, состав основных потоков - в таблице 4.

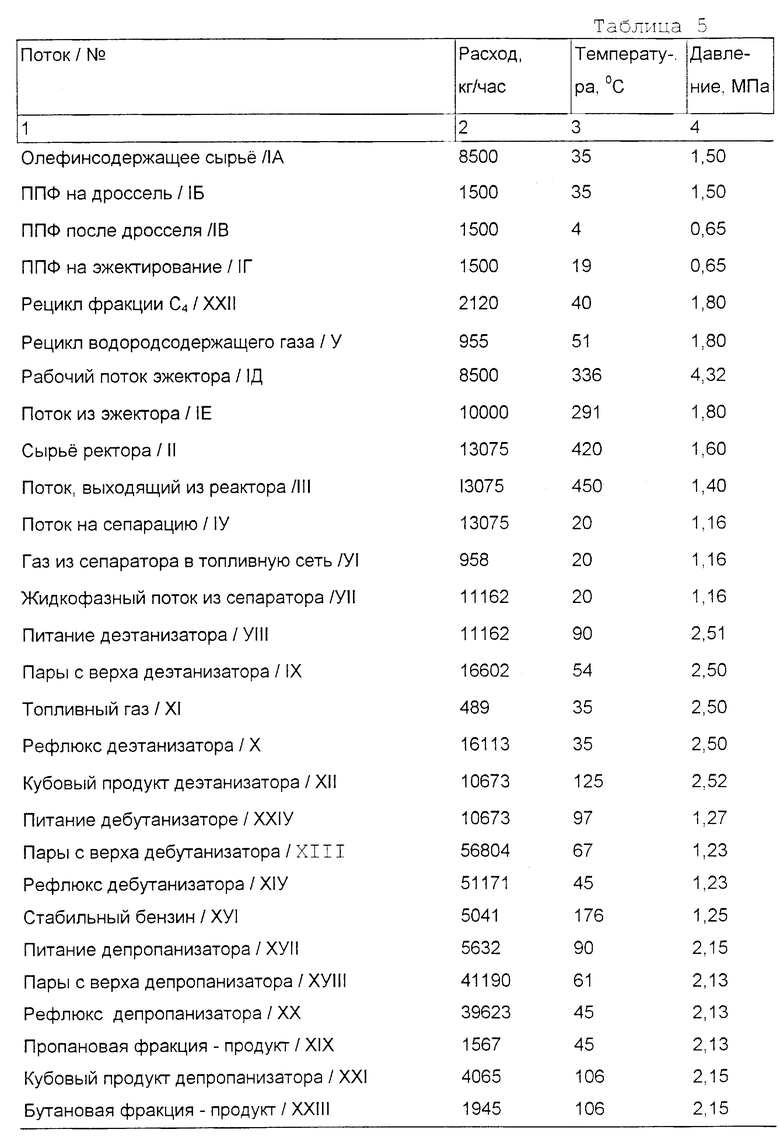

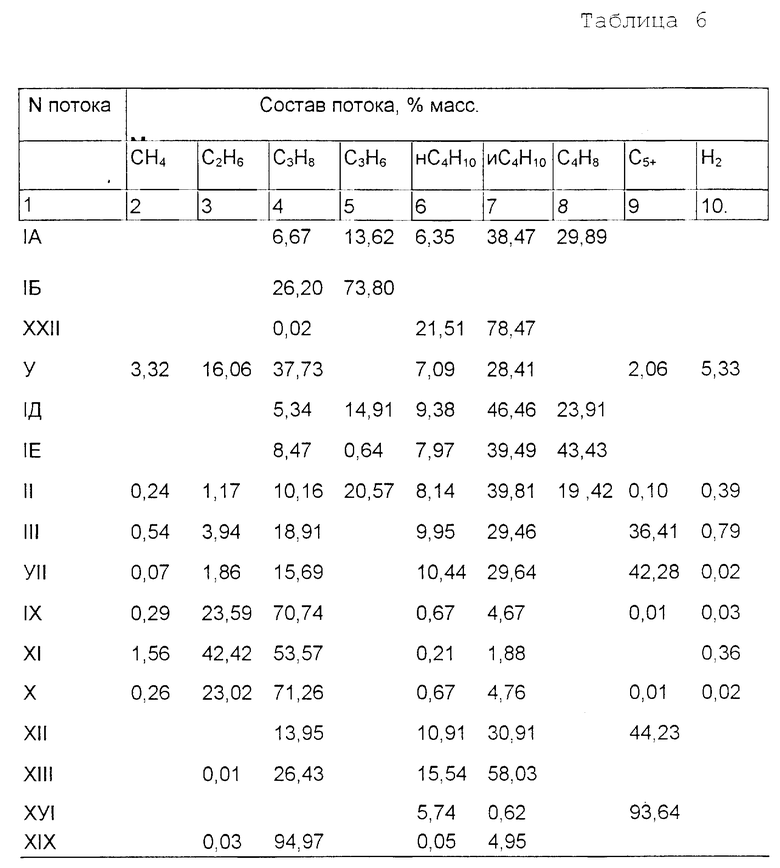

Пример 3. Осуществляют олигомеризацию смеси пропан - пропиленовой и бутан - бутиленовой фракции по схеме, представленной на фиг. 2. Используют катализатор по примеру 1. Условия олигомеризации: температура на входе в реактор 420oC, давление 1,6 МПа, объемная скорость подачи сырья 3,0 час-1. Концентрация водорода в рецикле 30,4 об.%, что соответствует объемному отношению углеводородов к водороду в рецикле 1: 0,44. Физические характеристики основных потоков приведены в таблице 5, их состав - в таблице 6.

Пример 4. Осуществляют контакт бутан - бутиленовой фракции с катализатором по примеру 1 и в тех же условиях, разбавив исходное сырье пропаном до содержания олефинов в потоке, поступающем в реактор, 13,21%. Состав бутан - бутиленовой фракции - по примеру 1. Анализируют состав потока, выходящего из реактора.

Пример 5. Осуществляют контакт смеси пропан - пропиленовой фракции и бутан - бутиленовой фракции /исходное олефинсодержащее сырье по примеру 2/ с катализатором по примеру 1 в условиях олигомеризации по примеру 2, разбавив исходное сырье пропиленом до содержания олефинов в потоке, поступающем в реактор, 16,50 мас.% Анализируют состав потока, выходящего из реактора.

Пример 6. Осуществляют контакт смеси пропан - пропиленовой и бутан - бутиленовой фракций /исходное олефинсодержащее сырье по примеру 3/ с катализатором по примеру 1 в условиях олигомеризации по примеру 3, разбавив исходное олефинсодержащее сырье пропаном до содержания олефинов в потоке, поступающем в реактор, 39,99мас.% Анализируют состав продуктов, выходящих из реактора.

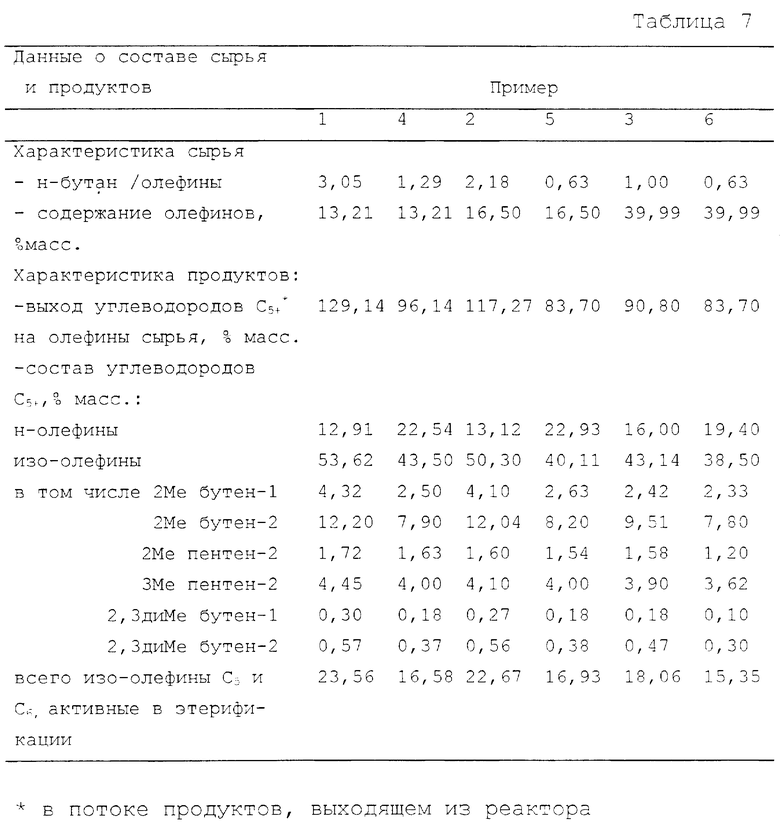

В таблице 7 приведены результаты экспериментов, подтверждающих влияние изобутана на олигомеризацию олефинов C3 и C4. При олигомеризации сырья по примерам 1, 2 и 3 в соответствии с заявляемым способом, с рециклом потока легких углеводородов из сепаратора и фракции C4, содержащей изобутан, сырьевой поток, поступающий в реактор, по сравнению с исходным сырьем обогащен изобутаном. При олигомеризации олефинсодержащего сырья по примерам 4, 5 и 6 - примерам для сравнения - в потоке, поступающем в реактор, сохраняется присущее исходному сырью соотношение изобутан /олефины.

Полученные данные свидетельствуют о том, что при увеличении содержания в сырье олигомеризации изобутана увеличивается выход углеводородов C5+ и содержание в них изоолефинов, в том числе изоолефинов C5 и C6, при этерификации которых метанолом образуются высокооктановые эфиры, повышающие детонационную стойкость бензина.

Пример 7. Осуществляют превращение смеси бутан - бутиленовой и пропан - пропиленовой фракции с установки каталитического крекинга по примеру 2 до появления 1 мас. % олефинов в потоке, выходящем из реактора. Продолжительность работы катализатора с конверсией олефинов сырья не менее 94% - 280 часов, выход стабильного бензина на сырье - 61,90 мас.%

Прекращают подачу сырья в реактор и выжигают кокс, образовавшийся на катализаторе, смесью воздуха и азота. Температуру в реакторе повышают с 420oC до 520oC на входе ступенчато, через каждые 2 часа на 20oC за 1 час нагрева. Скорость подачи регенерационного газа 3 час-1 концентрацию кислорода повышают с 1 до 21 об.% не менее чем через каждые 2 часа изотермического режима и устанавливают последовательно на значениях 3 об.%, 6 об.%, 10 об.%, 15 об. % и 21 об.% во время нагрева катализатора. Анализ потока, выходящего из реактора, на содержание оксидов углерода и воды свидетельствует о завершении горения кокса при 520oC. После регенерации катализатора температуру в потоке азота снижают до 420oC и продолжают контакт сырья с катализатором в тех же условия до появления 1 мас.% олефинов в потоке, выходящем из реактора. Продолжительность работы катализатора с конверсией не ниже 94% - 296 часов, выход стабильного бензина на сырье - 63,12 мас.%. Прерывают контакт сырья с катализатором и осуществляют его регенерацию, как описано выше.

После повторной регенерации катализатора температуру в реакторе снижают до 420oC и осуществляют контакт сырья с катализатором в тех же условиях в течение 286 часов, при этом конверсия олефинов сырья - не менее 94%, выход стабильного бензина - 61,20мас.% Прерывают контакт сырья с катализатором, пропускают через слой катализатора азот при 420-440oC в течение 4 часов при объемной скорости подачи 5 час-1 затем осуществляют контакт катализатора с газом, содержащим 94-98% об. водорода /остальное - смесь азота, аргона, метана и диоксида углерода переменного состава/ при расходе 140 м3 на 1 м3 катализатора, повышая температуру на входе в реактор с 440 до 470oC равномерно в течение 20 часов, до прекращения выделения с потоком водорода углеводородов тяжелее метана. Прекращают контакт катализатора с водородсодержащим газом, снижают температуру в реакторе до 420oC и осуществляют олигомеризацию олефинсодержащего сырья по примеру 2 до появления 1мас.% олефинов в потоке, выходящем из реактора. Продолжительность работы катализатора с конверсией олефинов не менее 94% - 190 часов, выход стабильного бензина на сырье - 61,54мас.%о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА, СОДЕРЖАЩЕГО МЕТИЛТРЕТБУТИЛОВЫЙ И МЕТИЛТРЕТАМИЛОВЫЙ ЭФИРЫ | 2003 |

|

RU2236396C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ УГЛЕВОДОРОДОВ C4-, СОДЕРЖАЩИХ ОЛЕФИНЫ И БУТАДИЕН | 2004 |

|

RU2277525C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2277524C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ ИЛИ ВЫСОКООКТАНОВЫЙ БЕНЗИН | 2000 |

|

RU2175959C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2185359C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

Использование изобретения: нефтехимия. Сущность изобретения: олефинсодержащие углеводородные фракции С3 и C4 или C4 контактируют с катализатором олигомеризации, содержащим цеолит группы пентасилов, в условиях олигомеризации с образованием потока, обогащенного углеводородами С5+, который с целью выделения потока, содержащего углеводороды С3+,и потока легких углеводородов охлаждают, пропускают через сепаратор и фракционируют жидкую фазу из сепаратора, и поток, содержащий углеводороды С3+, фракционируют с получением бензина C3+, фракции углеводородов С3 и фракции углеводородов С4. При этом поток легких углеводородов содержит компоненты С1-С4 и часть этого потока и часть фракции углеводородов C4 направляют на смешение с олефинсодержащим сырьем. Технический результат - повышение выхода углеводородов С5+. 5 з.п.ф-лы, 7 табл., 2 ил.

| 4899015 A, 06.02.90 | |||

| Способ получения олигомеров пропилена и бутилена | 1990 |

|

SU1816749A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 1996 |

|

RU2112013C1 |

| US 5221774 A, 22.06.93 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1999-08-27—Публикация

1998-03-31—Подача