Изобретение относится к композиционному антифрикционному материалу на основе хлопчатобумажного волокна и фенолформальдегидного связующего, содержащему порошок полиоксадиазольного волокна. Изобретение наиболее эффективно может использоваться для изготовления изделий конструктивного назначения, применяемых в узлах трения машин и механизмов в машиностроении.

Фенолформальдегидные композиты, армированные хлопчатобумажными тканями, используются в промышленности для изготовления широкого круга деталей трибологического назначения. Основным преимуществом является экономическая доступность таких композитов при невысоких показателях коэффициента трения, износа, а также хороших физико-механических свойствах.

Фенолформальдегидные смолы в отвержденном состоянии образуют пространственные сетки сшивок и представляют собой довольно жесткий, неплавкий и нерастворимый полимер, поэтому их применяют в качестве связующих различных классов композиционных материалов, которые характеризуются высокими деформационно-прочностными показателями.

Известен композиционный материал на основе хлопчатобумажной ткани с фенолформальдегидным связующим - поделочный текстолит конструкционный, выпускаемый согласно ГОСТ 5-78. Этот материал производится в промышленных масштабах и применяется для изготовления шестерен червячных колес, втулок, подшипников скольжения, вкладышей подшипников прокатных станов, роликов, колец и других изделий конструкционного и технического назначения. Одним из существенных недостатков материала является значительное снижение износостойкости в условиях развития фрикционного нагрева при трении [Брацыхин Е. А., Шульгина Э. С.Технология пластических масс. Изд. 3. - 1982, с. 245].

Известно, что для улучшения трибологических характеристик композитных антифрикционных материалов в состав материалов часто вводят порошкообразные добавки, например графит, металлы, оксиды металлов и другие.

Известен композиционный материал для изготовления деталей антифрикционного назначения - графитированный текстолит (ТУ 6-05-031-486-72). В состав этого материала входит графит, который обладает ламеллярной структурой, позволяющей снизить сдвиговые усилия в зоне контакта при трении, что приводит к повышению износостойкости и снижению фрикционной температуры. Кроме того, графит является твердой смазкой и способен образовывать на трущихся поверхностях модифицированный слой с пониженным коэффициентом трения. Недостатком графитированного текстолита является относительно низкая ударная вязкость (30 кгс*см/см2), что значительно снижает его работоспособность и срок эксплуатации в условиях повышенных вибрационных нагрузок, возникающих при трении.

Известно, что порошкообразный полиоксиметилен (ПОМ) используют в качестве целевой добавки для модификации композиционных антифрикционных материалов. Введение порошкообразного полиоксиметилена в волокноармированный фенолформальдегидный композит приводит к снижению и стабилизации коэффициента трения [Панова М. О. и др. Трибохимические процессы в фенолформальдегидном полимере, модифицированном сополимером полиформальдегида //Трение и износ.-2018. - Т. 39. - №. 6. - С. 596-603].

Известны композиционные материалы с фенолформальдегидным связующим, в которых в качестве армирующего наполнителя используют синтетические волокна, например полиоксадиазольное (ПОД) волокно. Это позволяет значительно увеличить прочность, теплостойкость и стойкость к истиранию таких материалов при их применении как в смазочных средах, так и при сухом трении [Краснов А. П. и др. Роль трибохимически активных связующих в создании нового армированного антифрикционного износостойкого материала // Вопросы материаловедения. - 2006. -Т. 46. - №. 2. - С. 105]. Однако оказалось, что синтетическое полиоксадиазольное волокно при пропитке хуже смачивается фенолформальдегидным связующим, чем натуральные хлопчатобумажные волокна. Это приводит к расслаиванию материала и значительному ухудшению работоспособности изготовленных из него деталей. Кроме того, из-за относительно высокой прочности полиоксадиазольного волокна затрудняется процесс механической обработки изделий из него.

Известны фенолформальдегидные композиты, в которые в качестве армирующего наполнителя вводят совместно хлопчатобумажное и синтетическое волокно, такое, как полиоксадиазольное, полипарафенилентерефталамидное или полиамидобензимидазольное волокно (в виде волокна нитей и тканей) [Патент РФ №2137790, МПК C08L 61/10, опубл. 20.09.1999; Патент РФ №2190635, МПК В32В 27/00, 2002, Бюл. №28; Патент РФ №2270845, МПК C08L 61/10, С08К 7/02, C08J 5/16, опубл. 27.02.2006].

Совместное введение в фенолформальдегидный композит хлопчатобумажного и полиоксадиазольного волокон позволяет создать антифрикционные материалы с улучшенным комплексом технологических и физико-механических свойств (Патент РФ №2576302, МПК B29D 99/00, опубл. 09.12.2014; Патент РФ №2451702, МПК C08L 61/10, опубл. 27.05.2012; Патент РФ №2190635, МПК В32В 27/00, 2002, Бюл. №28; Патент РФ №2405073, МПК D03D 15/00, опубл. 27.11.2010; Патент РФ №2137790, МПК C08L 61/10, опубл. 20.09.1999]. Основным недостатком указанных композиционных материалов являются достаточно сложные способы их получения, в отличие от известного способа получения текстолитов с хлопчатобумажным наполнителем.

Известны композиционные материалы, в которых содержание полиоксадиазольного волокна, используемого в качестве армирующего наполнителя, значительно превышает массовое содержание армирующего хлопчатобумажного волокна [Патент РФ №2137790, МПК C08L 61/10, опубл. 20.09.1999].

В литературе не имеется данных о композиционных материалах, для изготовления которых используется полиоксадиазольное волокно в виде порошка.

Известен композиционный полимерно-волокнистый материал, обладающий антифрикционными свойствами, содержащий хлопчатобумажное волокно (42-60 масс. %) и полиоксадиазольное волокно (3-24 масс. %) в качестве армирующего наполнителя, фенолформальдегидную смолу (32-33 масс. %) в качестве связующего и графит (1-4 масс. %) [Патент РФ №2270845, МПК C08L 61/10, С08К 7/02, C08J 5/16, опубл. 27.02.2006]. Для материала, в котором содержание полиоксадиазольного волокна составляет 3 масс. %, показатель ударной вязкости составляет 30 КДж/м2, а коэффициент трения 0,29. Данный композиционный материал был выбран в качестве прототипа, как наиболее близкий к заявляемому материалу по ряду существенных признаков: по составляющим его компонентам и техническому назначению.

Недостатком прототипа является относительно низкое значение показателя ударной вязкости, которое обусловлено, главным образом, высоким содержанием графита. Кроме того, при промышленном производстве материала-прототипа способ получения усложняется введением дополнительной технологической операции -соединения нитей хлопчатобумажной и полиоксадиазольной пряжи для последующего получения комбинированной ткани, или специального способа ткачества полотна из товарных нитей при заданных соотношениях ПОД и х/б пряжи, это не позволяет использовать промышленно производимые типовые технические хлопчатобумажные ткани. При промышленном производстве материала-прототипа невозможно добиться равномерного распределения малого количества полиоксадиазольного волокна в объеме композита, что негативно сказывается на прочностных свойствах композиционного материала.

Задачей настоящего изобретения является создание композиционного антифрикционного материала на основе фенолформальдегидного связующего, армированного доступным хлопчатобумажным наполнителем, с улучшенными показателями ударной вязкости и износостойкости, получаемого простым технологичным способом.

Технический результат - создание нового композиционного антифрикционного материала, в котором содержание полиоксадиазольного волокна меньше, чем в прототипе, и расширение ассортимента доступных композиционных материалов.

Поставленная задача решается композиционным антифрикционным материалом, включающим хлопчатобумажную ткань в качестве армирующего наполнителя, фенолформальдегидную смолу резольного типа в качестве связующего, порошок полиоксадиазольного волокна с размером частиц 20-250 мкм и графит, при следующем содержании указанных компонентов (масс. %):

Композиционный материал может дополнительно содержать порошок полиоксиметилена с размером частиц 20-50 мкм в количестве 0,1-0,6 масс. %. Ударная вязкость заявленного материала составляет 38-44 кДж/кв.м, а коэффициент трения — от 0,24 до 0,32.

Для изготовления материала по изобретению используют хлопчатобумажное волокно, пространственно-структурированное в виде ткани, фенолформальдегидную смолу резольного типа, дисперсный порошок полиоксадиазольного волокна и коллоидный графит.

Способ получения заявляемого композиционного материала аналогичен известным промышленным способам изготовления текстолитов на текстильной хлопчатобумажной основе, который включает обработку хлопчатобумажного носителя (в виде ткани, или нитей, или волокна) пропиточным составом, содержащимсвязующее, модифицирующие добавки и растворитель. Способ может быть осуществлен на стандартном оборудовании, используемом в промышленности для изготовления текстолитов.

Отличительной особенностью разработанного композиционного материала является то, что полиоксадиазольное волокно вводится в виде дисперсного порошка (полученного путем измельчения волокна) в количестве менее 3 масс. %. В материале-прототипе содержание полиоксадиазольного волокна составляет от 3 до 24 масс. %. Новизна заявляемого композиционного материала заключается в том, что полиоксадиазольное волокно в данном случае используется не в качестве армирующего наполнителя, а вводится в пропиточный состав добавка-модификатор, улучшающий антифрикционные свойства заявляемого материала.

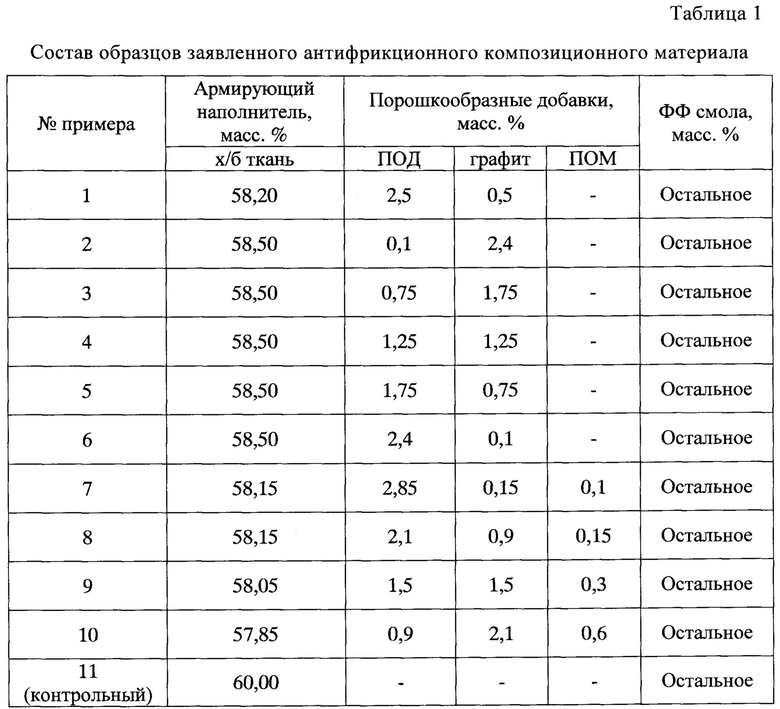

Для повышения износостойкости заявляемого композиционного материала в пропиточный состав вводят еще один порошкообразный агент - стабилизированный полиоксиметилен. Состав образцов заявленного материала приведен в таблице 1.

Способ включает стадии приготовления раствора фенолформальдегидного связующего в этиловом спирте, введения в раствор порошкообразных добавок (порошка ПОД волокна, графита и необязательно порошка ПОМ) и стадию пропитки хлопчатобумажной ткани полученным составом, при этом соотношение массы хлопчатобумажной ткани и массы связующего с добавками составляет приблизительно 60: 40. После пропитки текстильной основы ее сушат при температуре 21°С±3°С, затем при температуре 80°С±3°С.Из полученного прессовочного материала (препрега) методом горячего прессования изготавливают образцы материала для испытаний.

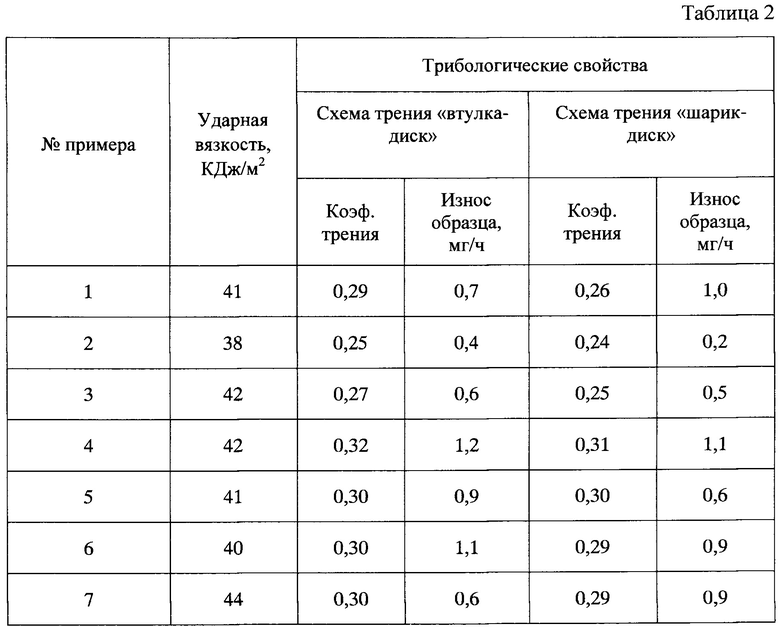

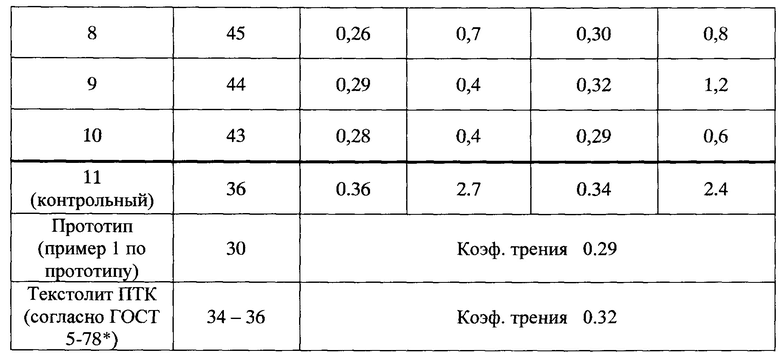

Полученные образцы композиционных материалов испытывают на машине торцевого трения И-47 при сухом трении по стали по двум схемам:

- «втулка-диск», скорость вращения 0,5 м/с, нагрузка - 0,1 МПа, контртело -втулка с торцевой поверхностью ∅22×12 мм, изготовленная из стали 30×13 в соответствии с ГОСТ 5632-2014, полировка поверхности до Ra=0.2,

- «шарик-диск», скорость вращения 0,5 м/с, нагрузка - 10 МПа, трехшариковое контртело с шариками 05,0 мм, изготовленными в соответствии с ГОСТ 3722-81, Ra=0.02.

Результаты испытаний приведены в таблице 2.

Данные таблицы 2 показывают, что заявленный композиционный материал обладает повышенными значениями показателей физико-механических свойств по сравнению с материалом-прототипом, в частности по показателю ударной вязкости, составляющему 38-44 кДж/кв.м (для материала-прототипа ударная вязкость составляет - 30 кДж/кв.м. При этом коэффициент трения заявляемого композиционного материала составляет от 0,24 до 0,32, и не превышает допустимое в соответствии с ГОСТ 5-78 значение 0,32 для промышленно выпускаемых текстолитов. Композиционный материал по настоящему изобретению оказался работоспособным как в условиях испытаний при низком контактном давлении («втулка-диск»), так и в высоконагруженных стендовых узлах трения («шарик-диск»).

Заявляемый материал содержит существенно меньше синтетического полиоксадиазольного волокна, чем материал-прототип. Заявляемый материал получают простым технологичным способом на стандартном оборудовании.

Материалы и реагенты, используемые для осуществления изобретения В качестве армирующего наполнителя в заявляемом материале используют промышленно выпускаемая хлопчатобумажная ткань полотняного переплетения марки МОСТ (арт.С-М/002-94 ООО «Мальцевотекс»). В качестве связующего -фенолформальдегидная смола марки ФЭЛ-03 (ТУ 2221-026-48090685-2014 ЗАО «Химсинтез»).

Для изготовления заявляемого композиционного материала используют следующие порошкообразные добавки:

- графит в тонкоизмельченном виде (коллоидный графит) марки С-1 (ТУ 113-08-48-63-90 ООО «Коллоидно-графитовые препараты»), размер частиц не более 4 мкм;

- порошок полиоксадиазольного волокна марки «Арселон» (Светлогорское ПО «Химволокно»), полученный путем измельченния в шаровой вибрационной мельнице, размер полученных частиц: 20-250 мкм,

- порошок полиоксиметилена - марки POM KEPITAL F30-03 (светостабилизированный сополимер), полученный путем криоизмельчения гранул в ножевой мельнице, размер частиц 20-50 мкм.

В таблице 1 представлены примеры состава образцов заявляемого материала.

Пример 1. Изготовление образца заявляемого материала.

Готовят 50%-ный раствор 100 г фенолформальдегидной смолы в этиловом спирте, в раствор вводят при перемешивании 6,44 г порошка полиоксадиазольного волокна и 1,29 г графита. Полученным составом пропитывают 150 г хлопчатобумажной ткани, пропитанную ткань сушат в течение 24 ч при температуре 21±3°С в вытяжном шкафу и 60 мин. в термошкафу при 80±3°С. Получают прессовочный материал (препрег), из которого методом горячего прессования при температуре 160°С и давлении Руд=25 МПа изготавливают образец материала для испытаний, при этом. время выдержки при температуре составляет 2 мин на 1 мм толщины изделия, изготавливают образцы материала для испытаний.

Примеры 2-6 осуществляют аналогично примеру 1 в соответствии с приведенными в таблице 1 составами.

Примеры 7-10 осуществляют аналогично примерам 2-6 (в спиртовой раствор дополнительно вводят порошок ПОМ) в соответствии с приведенными в таблице 1 составами.

Пример 11 (контрольный). Материал получают так же, как в примере 1, но без введения порошкообразных добавок (состав указан в табл.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2190635C2 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2451702C1 |

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ С АНТИФРИКЦИОННЫМИ СВОЙСТВАМИ (ЕГО ВАРИАНТЫ) | 2004 |

|

RU2270845C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2346963C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2005 |

|

RU2278878C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 2000 |

|

RU2184286C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2137790C1 |

| АНТИФРИКЦИОННАЯ ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2395534C1 |

| ЛИСТОВОЙ СЛОИСТЫЙ ПОЛИМЕРНЫЙ ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2014 |

|

RU2576302C1 |

| ПАРА ТРЕНИЯ И СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА С ЭТОЙ ПАРОЙ ТРЕНИЯ | 2002 |

|

RU2215206C1 |

Настоящее изобретение относится к композиционному антифрикционному материалу, включающему хлопчатобумажную ткань в качестве армирующего наполнителя, фенолформальдегидную смолу резольного типа в качестве связующего, порошок полиоксадиазольного волокна с размером частиц 20-250 мкм и графит при следующем содержании компонентов, масс. %: хлопчатобумажная ткань 57,85-58,50; графит 0,1-2,4; порошок полиоксадиазольного волокна 0,1-2,85; фенолформальдегидная смола - остальное. Настоящее изобретение обеспечивает создание нового композиционного антифрикционного материала, в котором содержание полиоксадиазольного волокна меньше, чем в прототипе, и расширение ассортимента доступных композиционных материалов. 2 з.п. ф-лы, 2 табл.

1. Композиционный антифрикционный материал, включающий хлопчатобумажную ткань в качестве армирующего наполнителя, фенолформальдегидную смолу резольного типа в качестве связующего, порошок полиоксадиазольного волокна с размером частиц 20-250 мкм и графит при следующем содержании компонентов, масс. %:

2. Материал по п. 1, отличающийся тем, что дополнительно содержит порошок полиоксиметилена с размером частиц 20-50 мкм в количестве 0,1-0,6 масс. %.

3. Материал по п. 1 или 2, отличающийся тем, что его коэффициент трения составляет от 0,24 до 0,32, а ударная вязкость составляет от 38 до 44 кДж/кв.м.

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ С АНТИФРИКЦИОННЫМИ СВОЙСТВАМИ (ЕГО ВАРИАНТЫ) | 2004 |

|

RU2270845C1 |

| US 5576358 A, 19.11.1995 | |||

| материалы сайта: http://купить-кевлар.рф, сохраненная версия от 21.06.2021: https://web.archive.org/web/20210621201848/http://купить-кевлар.рф | |||

| Гладунова О | |||

| И | |||

| и др | |||

| / Полиоксадиазольные волокна, модифицированные нанодобавками | |||

| Российский химический журнал, 2011, Т | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

2024-12-11—Публикация

2023-11-01—Подача