Изобретение относится к области машиностроения и может быть использовано в прокатных станах, в частности в подшипниках скольжения прокатных станов.

Известен подшипник скольжения прокатного стана, содержащий вкладыш из антифрикционного и монолитного конструкционного слоев, при этом монолитный конструкционный слой выполнен на основе полиоксадназольной ткани, пропитанной связующим с добавлением графита (патент РФ 2042059, МКИ - F 16 C 33/12).

Антифрикционный слой вкладыша данного подшипника обладает достаточно высокими антифрикционными свойствами, однако указанный вкладыш довольно трудоемок в изготовлении, так как состоит из двух слоев, антифрикционного и конструкционного, каждый из которых должен иметь строго определенную толщину. Кроме того, вкладыш данного подшипника обладает низкой устойчивостью к расслоению и низкой устойчивостью к ударным нагрузкам, что снижает срок эксплуатации подшипника в целом.

Наиболее близким к предлагаемому изобретению является подшипник скольжения прокатного стана (патент РФ 2130136, МКИ - F 16 С 33/12, 33/24, 17/00), выбранный нами в качестве прототипа, содержащий вкладыш, выполненный из антифрикционного и монолитного конструкционного слоев, при этом антифрикционный слой выполнен слоистым из композиционного материала на основе войлока из синтетических волокон и хлопчатобумажной ткани, пропитанных термореактивным связующим, с добавлением графита, оксида алюминия или глинозема.

Антифрикционный слой этого вкладыша обладает более высокой устойчивостью к ударным нагрузкам по сравнению с аналогом за счет использования в армирующем компоненте хлопчатобумажной ткани, однако она не достаточно высока ( ударная вязкость от 3 до 9 кДж/м2), так как основную часть армирующего компонента антифрикционного слоя составляет войлок из синтетических волокон, который обладает низкой устойчивостью к ударным нагрузкам (в 4-5 раз ниже, чему ткани). Кроме того, антифрикционный слой вкладыша описанного подшипника обладает недостаточно высокой износостойкостью, так как имеет довольно низкую устойчивость к расслоению (сопротивление раскалыванию вдоль нити основы на образцах без надреза составляет от 80 до 100 кН/м), плохую смачиваемость термореактивным связующим, так как синтетические волокна плохо смачиваются связующим в отличие от хлопчатобумажных. Все это снижает срок эксплуатации подшипника в целом. Также надо отметить, что данный вкладыш подшипника скольжения трудоемок в изготовлении, так как имеет рабочий антифрикционный и нерабочий конструкционный слои, каждый из которых должен иметь строго определенную толщину.

В основу заявляемого изобретения положена задача создания более технологичного в изготовлении подшипника скольжения прокатного стана, антифрикционный материал вкладыша которого обладал бы высокой устойчивостью к ударным нагрузкам и высокой устойчивостью к расслоению.

Технический эффект, который может быть достигнут в результате использования предлагаемого изобретения заключается в создании более технологичного в изготовлении подшипника скольжения прокатного стана, антифрикционный материал вкладыша которого обладает высокой устойчивостью к ударным нагрузкам, высокой устойчивостью к расслоению и к температурным нагрузкам, а также высокой износостойкостью.

Поставленная задача решается за счет создания подшипника скольжения прокатного стана, включающего вкладыш из антифрикционного материала, содержащий армирующий компонент, термореактивное связующее и графит, в котором, согласно изобретению, армирующий компонент антифрикционного материала вкладыша содержит по меньшей мере один слой иглопробивного или холстопрошивного нетканого полотна, выполненного из смеси синтетических и хлопчатобумажных волокон, и/или по меньше мере один слой тканого полотна, выполненного из синтетических и/или хлопчатобумажных нитей, при этом вкладыш из антифрикционного материала дополнительно содержит порошкообразный дисульфид молибдена и металлический порошок при следующем соотношении компонентов, мас.%:

Армирующий компонент - 20,0 - 85,0

Термореактивное связующее - 10,0 - 60,0

Графит - 2,0 - 10,0

Дисульфид молибдена - 0,5 - 10,0

Металлический порошок - 0,5 - 10,0

Выполнение нетканого полотна армирующего компонента вкладыша подшипника из смеси синтетических и хлопчатобумажных волокон обеспечивает высокие антифрикционные свойства вкладыша и высокую устойчивость к ударным нагрузкам, кроме того, за счет содержания хлопчатобумажных волокон повышается смачиваемость нетканого полотна термореактивным связующим, что снижает износ вкладыша и увеличивает срок эксплуатации в целом.

Наличие в армирующем компоненте иглопробивного или холстопрошивного нетканого полотна обеспечивает увеличение устойчивость к расслоению вкладыша, так как при этом волокна в полотне очень прочно связаны друг с другом, а это в свою очередь способствует повышению срока эксплуатации вкладыша.

Выполнение тканого полотна армирующего компонента из смеси хлопчатобумажных и синтетических нитей позволяет с одной стороны повысить устойчивость к ударным нагрузкам и смачиваемость термореактивным связующим за счет присутствия хлопчатобумажных нитей, а с другой стороны обеспечить прочность и износостойкость за счет присутствия синтетических нитей.

Использование в антифрикционном материале вкладыша дисульфида молибдена обеспечивает равномерную теплопроводность материала, что минимизирует пригорание слоев материала при прессовании в форме в процессе изготовления вкладыша подшипника скольжения.

Использование в материале металлического порошка значительно повышает ее устойчивость к температурным нагрузкам, что в свою очередь уменьшает износ этого материала.

Возможность выполнения антифрикционного материала вкладыша из нескольких армирующих слоев нетканого и тканого полотна позволяет изготавливать вкладыш любых размеров за счет наращивания слоев и позволяет упростить его конструкцию за счет отсутствия конструкционного слоя.

Согласно заявляемому изобретению целесообразно, чтобы нектаное полотно армирующего компонента дополнительно содержало металлические волокна в количестве, равном или меньше 15,0 мас.%.

Наличие металлических волокон обеспечивает равномерность теплопроводности антифрикционного материала вкладыша подшипника скольжения, а также повышает ударопрочность, при этом наилучшие показатели обеспечиваются при добавлении металлических волокон в количестве, равном или меньше 15 мас.%.

При работе подшипника скольжения возникают значительные тепловые нагрузки, в результате чего возможно возгорание хлопчатобумажных нитей и волокон в материале вкладыша подшипника скольжения. Чтобы это предотвратить, добавляют в материал вкладыша металлические волокна и нити, которые, обладая хорошей теплопроводностью, эффективно отводят и распределяют лишнее тепло.

Согласно заявляемому изобретению желательно, чтобы в нетканом полотне антифрикционного материала соотношение в смеси синтетических и хлопчатобумажных волокон составляло от 2:5 до 17:1 соответственно.

При указанном выше соотношении обеспечиваются наилучшие показатели по устойчивости к ударным нагрузкам. Ударная вязкость, которая характеризует устойчивость к ударным нагрузкам, при этом соотношении составляет от 4 до 32 кДж/м2, что примерно в три раза выше, чем в прототипе.

Согласно заявляемому изобретению, целесообразно, чтобы нетканое полотно армирующего компонента дополнительно содержало по меньшей мере один каркас полотняного переплетения.

При этом желательно, чтобы каркас полотняного переплетении содержал синтетические и хлопчатобумажные нити, взятые в соотношении от 1:5 до 8:1 соответственно.

Наличие в нетканом полотне армирующего компонента каркаса из хлопчатобумажных и/или синтетических нитей придает дополнительную прочность и устойчивость к расслоению вкладышу подшипника скольжения, причем наилучшие показатели достигаются при выполнении указанного выше соотношения между синтетическими и хлопчатобумажными нитями.

Согласно изобретению целесообразно, чтобы тканое полотно содержало синтетические и хлопчатобумажные нити, взятые в соотношении от 1:5 до 8:1 соответственно.

Данное соотношение между синтетическими и хлопчатобумажными нитями обеспечивает повышение устойчивости к ударным нагрузкам и смачиваемости связующим, что обеспечивает уменьшение износа вкладыша.

Согласно изобретению желательно, чтобы в качестве металлического порошка вкладыш из антифрикционного материала содержал порошок меди и/или латуни.

При использовании в качестве металлического порошка меди или латуни достигаются наилучшие показатели по устойчивости к температурным нагрузкам.

Для уменьшения износа вкладыша целесообразно, чтобы в качестве термореактивного связующего антифрикционный материал вкладыша содержал вещество на основе фенольной смолы.

Для повышения антифрикционных свойств вкладыша желательно, чтобы тканое полотно, нетканое полотно, а также каркас нетканого полотна в качестве синтетических волокон и нитей содержали полиоксадиазольные, и/или полифениленовые, и/или полиаримидные волокна и нити.

При этом повышается износостойкость вкладыша подшипника скольжения, срок службы вкладыша подшипника скольжения, который по настоящему изобретению в 1,2-2,0 раза выше по сравнению с прототипом.

Дальнейшие цепи и преимущества заявляемого изобретения станут ясны из подробного описания подшипника скольжения прокатного стана.

Заявляемый подшипник скольжения прокатного стана включает вкладыш из антифрикционного материала, содержащий армирующий компонент (20,0-85,0 мас.%), термореактивное связующее (10,0-60,0 мас.%), графит (0,5-10,0 мас.%), дисульфид молибдена (0,1-10,0 мас.%), металлический порошок (0,5-10,0 мас.% ).

Армирующий компонент антифрикционного материала вкладыша может содержать один слой, или несколько слоев нетканого полотна из синтетических и хлопчатобумажных волокон и один слой, или несколько слоев тканого полотна из синтетических и хлопчатобумажных нитей, при этом соотношение между синтетическими и хлопчатобумажными волокнами в нетканом полотне от 2:5 до 17:1 соответственно, а в тканом полотне соотношение между синтетическими и хлопчатобумажными нитями должно находиться в пределах от 2:7 до 13:1 соответственно.

Нетканое полотно армирующего компонента может дополнительно содержать по меньшей мере один каркас полотняного переплетения из синтетических и хлопчатобумажных нитей, взятых в соотношении от 1:5 до 8:1 соответственно.

Выполнение нетканого полотна армирующего компонента из смеси синтетических и хлопчатобумажных волокон обеспечивает с одной стороны хорошие антифрикционные свойства за счет содержания синтетических волокон, а с другой стороны обеспечивает устойчивость к ударным нагрузкам за счет содержания хлопчатобумажных волокон, а также повышает смачиваемость нетканого полотна термореактивным связующим.

Наличие в нетканом полотне каркаса из хлопчатобумажных и/или синтетических нитей придает ему дополнительную прочность при обеспечении высоких антифрикционных свойств, а способ выполнения нетканого полотна (иглопробивной или холстопрошивной) обеспечивает повышение устойчивости к расслоению, так как волокна при этих способах очень прочно связаны друг с другом. Все эти факторы обеспечивают заявляемому антифрикционному материалу вкладыша подшипника значительное повышение срока службы и снижение износа по сравнению с прототипом.

Нетканое полотно армирующего компонента может дополнительно содержать металлические волокна в количестве, равном или меньше 15 мас.%, что обеспечивает повышение устойчивости к ударным и температурным нагрузкам.

Выполнение тканого полотна армирующего компонента из хлопчатобумажных и синтетических нитей позволяет повысить устойчивость к ударным нагрузкам и смачиваемость термореактивным связующим, что приводит также к увеличению срока службы вкладыша подшипника.

Возможность выполнения антифрикционного материала вкладыша из нескольких армирующих слоев нетканого и тканого полотна позволяет изготавливать вкладыш любых размеров за счет наращивания слоев и позволяет упростить его конструкцию за счет отсутствия конструкционного слоя.

Использование в антифрикционном материале вкладыша дисульфида молибдена позволяет обеспечить равномерность теплопроводности материала, что исключает пригорание при прессовании слоев материала в форме при изготовлении вкладыша подшипника скольжения, а использование в материале металлического порошка, предпочтительно меди и/или латуни, которые обладают хорошей теплопроводностью, значительно повышает его устойчивость к температурным нагрузкам, что уменьшает износ и увеличивает срок эксплуатации.

В антифрикционном материале вкладыша в качестве термореактивного связующего используются вещества на основе фенольной смолы. Это может быть и фенолформальдегидная смола, или какие-либо другие фенольные смолы, или растворы данных смол в спирте и других растворителях.

Использование перечисленных выше веществ в качестве термореактивного связующего позволяет добиться наилучших показателей по сроку службы и износу.

В нетканом и тканом полотнах армирующего компонента, а также в каркасе в качестве синтетических волокон и нитей используются полиоксадиазольные, и/или полифениленовые, и/или полиаримидные волокна и нити, что позволяет добиться наилучших антифрикционных и прочностных показателей благодаря свойствам данных волокон и нитей.

Таким образом перечисленные выше усовершенствования антифрикционного материала вкладыша подшипника скольжения позволяют упростить конструкцию вкладыша, повысить его прочностные показатели (ударная вязкость для образцов по данному изобретению составляет от 9 до 32 кДж/м2, тогда как у образцов по прототипу от 3 до 9 кДж/м2), устойчивость к расслоению (у образцов по данному изобретению сопротивление раскалыванию вдоль нитей основы на образцах без надреза составляет от 104 до 198 кН/м, тогда как у прототипа только от 80 до 100 кН/м), а также увеличить срок эксплуатации подшипника при сохранении высоких антифрикционных свойств.

Подшипник скольжения прокатного стана, включающий вкладыш из антифрикционного материала, изготавливают на обычном производственном оборудовании следующим образом.

В первую очередь изготавливают армирующий компонент в виде нетканого и/или тканого полотна.

При этом нетканое полотно изготавливают из смеси синтетических (полиоксадиазольных, и/или полифениленовых, и/или полиаримидных) и хлопчатобумажных волокон, взятых в соотношении от 2:5 до 17:1, уложенных слоями и скрепленных между собой иглопробивным или холстопрошивным способом. Также можно при изготовлении нетканого полотна использовать один или несколько каркасов полотняного переплетения из синтетических (полиоксадиазольных, и/или полифениленовых, и/или полиаримидных) и/или хлопчатобумажных нитей. Причем если каркас изготавливают из синтетических и хлопчатобумажных нитей, то они берутся в следующем соотношении от 1:5 до 8:1 соответственно.

Полученный каркас полотняного переплетения прокладывают между слоями из смеси синтетических и хлопчатобумажных волокон и скрепляют иглопробивным или холстопрошивным способом.

Применение каркаса при изготовлении нетканого полотна значительно повышает устойчивость к расслоению и ударную вязкость антифрикционного материала вкладыша, так как в этом случае волокна крепко связываются не только между собой, но и с каркасом.

Тканое полотно изготавливают из синтетических и/или хлопчатобумажных нитей. Причем в случае изготовления тканого полотна из синтетических и хлопчатобумажных нитей их берут в следующем соотношении от 2:7 до 13:1 соответственно.

После приготовления нетканого и тканого полотен их пропитывают смесью, содержащей термореактивное связующее, графит, дисульфид молибдена и металлический порошок (желательно порошок меди или латуни). При этом в качестве термореактивного связующего используют вещества на основе фенольной смолы.

После пропитки нарезают нетканые и/или: тканые полотна по форме вкладыша подшипника скольжения, затем укладывают в прессформу в один или несколько слоев, и прессуют при определенном давлении и температуре, получая таким образом вкладыш подшипника скольжения. При этом вкладыш подшипника скольжения могут получать из одного слоя нетканого или тканого пропитанного полотна, из нескольких слоев как тканого, так и нетканого пропитанных полотен, или из комбинации пропитанных тканых и нетканых полотен, в зависимости от размеров набираемого для прессования вкладыша подшипника скольжения и желаемых прочностных свойств изготавливаемого подшипника скольжения.

Вкладыш подшипника скольжения может изготавливаться и другим способом, при котором в прессформу в хаотичном порядке укладывают произвольно нарезанные пропитанные нетканые и/или тканые полотна, которые затем прессуют при определенной температуре и давлении. В результате получается хаотично армированный вкладыш подшипника скольжения. Этот способ хорошо применять при большом скоплении обрезков нетканого и тканого полотна, а также при получении сложных форм вкладышей подшипников скольжения.

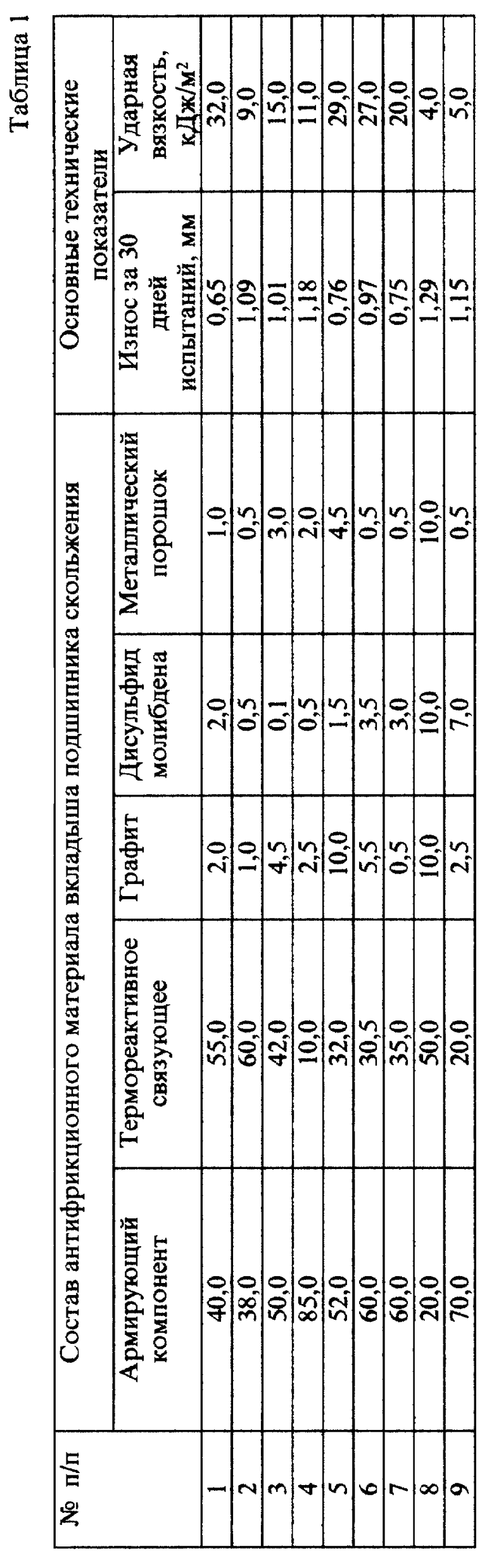

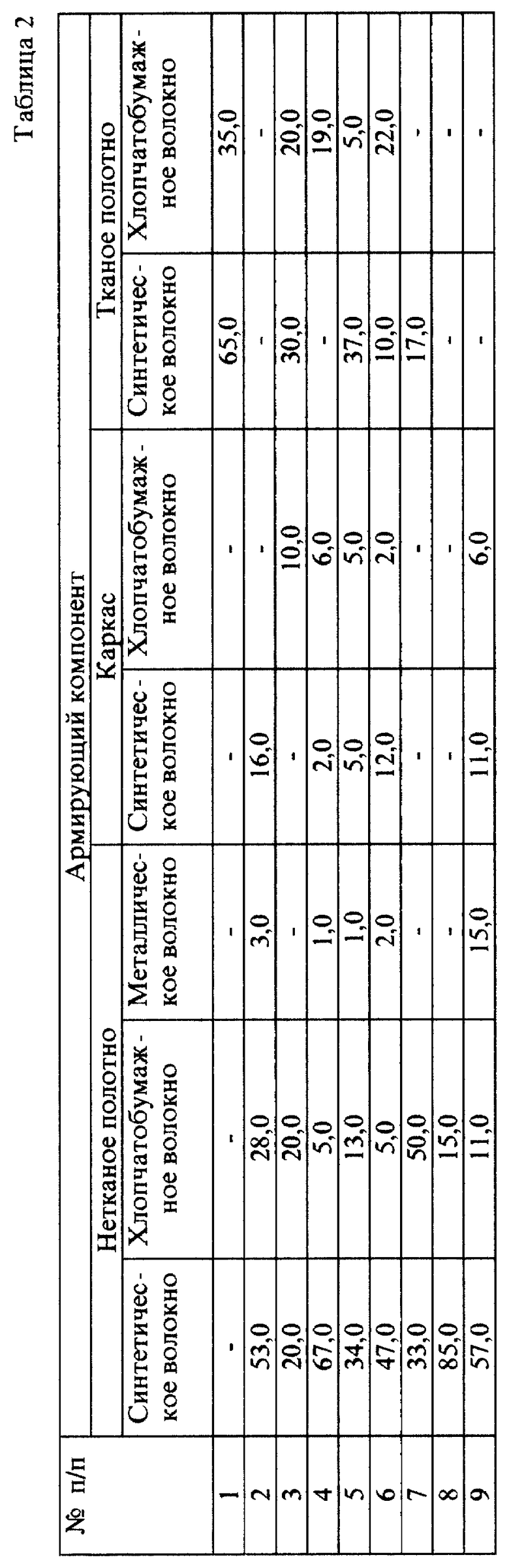

На табл. 1, 2 приведены конкретные примеры выполнения антифрикционного материала вкладыша подшипника скольжения прокатного стана, где в табл.1 приведены составы антифрикционных материалов вкладыша подшипника скольжения в мас. % и их основные технические показатели, а в табл.2 приведены составы армирующих компонентов в мас. % антифрикционных материалов подшипника скольжения прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2190635C2 |

| КОРПУС ЗАЩИТНОГО ШЛЕМА | 1998 |

|

RU2128457C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 1998 |

|

RU2130136C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЭНДВИЧЕВОГО ЛЕГКОГО ГИПСОПЕНОПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО (ВАРИАНТЫ) | 2007 |

|

RU2344937C1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| ПАРА ТРЕНИЯ И СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА С ЭТОЙ ПАРОЙ ТРЕНИЯ | 2002 |

|

RU2215206C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИФАКТОРНОГО ЛЕЧЕБНОГО ВОЗДЕЙСТВИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2429030C2 |

| КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2023 |

|

RU2831643C1 |

| Нетканый геотекстильный материал | 1990 |

|

SU1728314A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

Изобретение относится к области машиностроения и может быть использовано в прокатных станах. Подшипник скольжения прокатного стана, включающий вкладыш из антифрикционного материала, содержит армирующий компонент в виде по меньшей мере одного слоя нетканого или тканого полотна, выполненного из смеси синтетических и хлопчатобумажных волокон, термореактивное связующее, графит, а также дисульфид молибдена и металлический порошок. При этом количественное содержание компонентов антифрикционного материала следующее мас. %: армирующий компонент 20,0-85,0; термореактивное связующее 10,0-60,0; графит 0,5-10,0; дисульфид молибдена 0,1-10,0; металлический порошок 0,5-10,0. Технический результат - высока устойчивость к ударным нагрузкам и расслоению, а также высокая устойчивость к температурным нагрузкам. 8 з.п. ф-лы, 2 табл.

Армирующий компонент - 20,0 - 85,0

Термореактивное связующее - 10,0 - 60,0

Графит - 0,5 - 10,0

Дисульфид молибдена - 0,1 - 10,0

Металлический порошок - 0,5 - 10,0

2. Подшипник по п. 1, отличающийся тем, что нетканое полотно армирующего компонента содержит синтетические и хлопчатобумажные волокна, взятые в соотношении от 2: 5 до 17: 1 соответственно.

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 1998 |

|

RU2130136C1 |

| Гладильный каток | 1983 |

|

SU1266909A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2042059C1 |

| GB 677240, 13.08.1952 | |||

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1992 |

|

RU2084717C1 |

Авторы

Даты

2002-06-27—Публикация

2000-11-22—Подача