Изобретение относится к химической промышленности, а именно к области создания композиционных материалов (композитов), и может быть использовано в качестве материала вкладышей подшипников скольжения различного назначения.

Известен антифрикционный композиционный материал (авторское свидетельство СССР 1162827, МКИ - С 08 J 5/16, 1982 г.), содержащий армирующий компонент в виде синтетического волокна, термореактивное связующее в виде фенольной смолы и графит.

Однако известный антифрикционный материал имеет недопустимо высокий коэффициент трения (0,19-0,24), что не позволяет использовать его в ответственных узлах трения. Кроме того, данный материал имеет низкую устойчивость к расслоению в процессе эксплуатации.

Наиболее близким к предлагаемому изобретению является антифрикционный композиционный материал (патент РФ 2137790, МКИ - C 08 L 61/10, С 08 К 13/00, 1999 г. ), выбранный нами в качестве прототипа, содержащий синтетическое волокно, фенольную смолу, графит, хлопчатобумажное волокно и оксид алюминия.

Данный материал обладает достаточно низким коэффициентом трения (высокими антифрикционными свойствами), однако у него недостаточно высокая устойчивость к расслоению, устойчивость к ударным и температурным нагрузкам в процессе эксплуатации.

В основу заявляемого изобретения положена задача создания антифрикционного композиционного материала, который обладает наряду с низким коэффициентом трения высокой устойчивостью к ударным нагрузкам и высокой устойчивостью к расслоению, а также к температурным нагрузкам.

Технический эффект, который может быть достигнут в результате использования предлагаемого изобретения, заключается в создании антифрикционного материала, который обладает высокой устойчивостью к ударным нагрузкам, высокой устойчивостью к расслоению и к температурным нагрузкам, а также высокой износостойкостью.

Поставленная задача решается за счет создания антифрикционного композиционного материала, содержащего армирующий компонент, термореактивное связующее и графит, в котором, согласно изобретению, армирующий компонент антифрикционного материала содержит по меньшей мере один слой иглопробивного или холстопрошивного нетканого полотна, выполненного из смеси синтетических и хлопчатобумажных волокон, или по меньше мере один слой тканого полотна, выполненного из синтетических и хлопчатобумажных нитей, при этом антифрикционный композиционный материал дополнительно содержит порошкообразный дисульфид молибдена и металлический порошок при следующем соотношении компонентов, маc.%:

Армирующий компонент - 20,0-85,0

Термореактивное связующее - 10,0-60,0

Графит - 0,5-15,0

Дисульфид молибдена - 0,1-10,0

Металлический порошок - 0,1-15,0

Выполнение нетканого полотна армирующего компонента антифрикционного материала из смеси синтетических и хлопчатобумажных волокон обеспечивает высокие антифрикционные свойства материала и высокую устойчивость к ударным нагрузкам, кроме того, за счет содержания хлопчатобумажных волокон повышается смачиваемость нетканого полотна термореактивным связующим, что снижает износ материала в процессе эксплуатации.

Наличие в армирующем компоненте материала иглопробивного или холстопрошивного нетканого полотна обеспечивает увеличение устойчивости к расслоению материала, так как при этом волокна в полотне очень прочно связаны друг с другом, а это в свою очередь способствует повышению срока эксплуатации.

Выполнение тканого полотна армирующего компонента из смеси хлопчатобумажных и синтетических нитей позволяет, с одной стороны, повысить устойчивость к ударным нагрузкам и смачиваемость термореактивным связующим за счет присутствия хлопчатобумажных нитей, а с другой стороны, обеспечить прочность и износостойкость за счет присутствия синтетических нитей.

Использование в антифрикционном материале порошка дисульфида молибдена обеспечивает равномерную теплопроводность материала, что способствует повышению устойчивости к температурным нагрузкам.

Использование в материале металлического порошка значительно повышает его устойчивость к температурным нагрузкам, что в свою очередь уменьшает износ этого материала.

Согласно заявляемому изобретению целесообразно, чтобы нектаное полотно армирующего компонента дополнительно содержало металлические волокна в количестве, равном или меньшем 15,0 маc.%.

Наличие металлических волокон обеспечивает равномерность теплопроводности антифрикционного материала, а также повышает ударопрочность, при этом наилучшие показатели обеспечиваются при добавлении металлических волокон в количестве, равном или меньшем 15 маc.%.

При эксплуатации антифрикционных композиционных материалов возникают значительные тепловые нагрузки, в результате чего возможно возгорание хлопчатобумажных нитей и волокон в материале. Чтобы это предотвратить, добавляют в материал металлические волокна и нити, которые, обладая хорошей теплопроводностью, эффективно отводят и распределяют лишнее тепло.

Согласно заявляемому изобретению желательно, чтобы в нетканом полотне антифрикционного материала соотношение в смеси синтетических и хлопчатобумажных волокон составляло от 7:10 до 17:1 соответственно.

При указанном выше соотношении обеспечиваются наилучшие показатели по устойчивости к ударным нагрузкам, ударная вязкость, которая характеризует устойчивость к ударным нагрузкам, при этом соотношении составляет от 4 до 32 кДж/м2, что примерно в три раза выше, чем в прототипе.

Согласно заявляемому изобретению целесообразно, чтобы нетканое полотно армирующего компонента дополнительно содержало по меньшей мере один каркас полотняного переплетения.

При этом желательно, чтобы каркас полотняного переплетения содержал синтетические и хлопчатобумажные нити, взятые в соотношении от 1:3 до 9:1 соответственно.

Наличие в нетканом полотне армирующего компонента каркаса из хлопчатобумажных и/или синтетических нитей придает дополнительную прочность и устойчивость к расслоению материала, причем наилучшие показатели достигаются при выполнении указанного выше соотношения между синтетическими и хлопчатобумажными нитями.

Согласно изобретению целесообразно, чтобы тканое полотно содержало синтетические и хлопчатобумажные нити, взятые в соотношении от 4:13 до 9:1 соответственно.

Данное соотношение между синтетическими и хлопчатобумажными нитями обеспечивает повышение устойчивости к ударным нагрузкам и смачиваемости связующим, что обеспечивает уменьшение износа материала в процессе эксплуатации.

Согласно изобретению целесообразно, чтобы тканое полотно армирующего компонента содержало металлические нити в количестве, равном или меньшем 15 маc.%.

Наличие металлических волокон обеспечивает равномерность теплопроводности антифрикционного материала вкладыша подшипника скольжения, а также повышает ударопрочность, при этом наилучшие показатели обеспечиваются при добавлении металлических волокон в количестве, равном или меньшем 15 маc.%.

Согласно изобретению желательно, чтобы в качестве металлического порошка антифрикционный материал содержал порошок меди и/или латуни.

При использовании в качестве металлического порошка меди или латуни достигаются наилучшие показатели по устойчивости к температурным нагрузкам.

Для обеспечения прочности и ударостойкости материала целесообразно, чтобы в качестве термореактивного связующего антифрикционный материал вкладыша содержал вещество на основе фенольной смолы.

Для повышения антифрикционных свойств материала желательно, чтобы тканое полотно, нетканое полотно, а также каркас нетканого полотна в качестве синтетических волокон и нитей содержали полиоксадиазольные, и/или полифениленовые, и/или полиаримидные волокна и нити.

При этом повышается износостойкость антифрикционного композиционного материала, которая по настоящему изобретению в 1,2-2,0 раза выше по сравнению с прототипом.

Дальнейшие цели и преимущества заявляемого изобретения станут ясны из подробного описания антифрикционного композиционного материала.

Заявляемый материал содержит армирующий компонент (20,0-85,0 маc.%), термореактивное связующее (10,0-60,0 маc.%), графит (0,5-10,0 маc.%), дисульфид молибдена (0,1-10,0 маc.%), металлический порошок (0,5-10,0 маc.%).

Армирующий компонент антифрикционного материала может содержать один слой, или несколько слоев нетканого полотна из синтетических и хлопчатобумажных волокон, или один слой, или несколько слоев тканого полотна из синтетических и хлопчатобумажных нитей, при этом соотношение между синтетическими и хлопчатобумажными волокнами в нетканом полотне от 7:10 до 17:1 соответственно, а в тканом полотне должно находиться в пределах от 4:13 до 9:1 соответственно.

Нетканое полотно армирующего компонента может дополнительно содержать по меньшей мере один каркас полотняного переплетения из синтетических и хлопчатобумажных нитей, взятых в соотношении от 1:3 до 9:1 соответственно.

Выполнение нетканого полотна армирующего компонента из смеси синтетических и хлопчатобумажных волокон обеспечивает, с одной стороны, хорошие антифрикционные свойства за счет содержания синтетических волокон, а с другой стороны, обеспечивает устойчивость к ударным нагрузкам за счет содержания хлопчатобумажных волокон, а также повышает смачиваемость нетканого полотна термореактивным связующим.

Наличие в нетканом полотне каркаса из хлопчатобумажных и/или синтетических нитей придает ему дополнительную прочность при обеспечении высоких антифрикционных свойств, а способ выполнения нетканого полотна (иглопробивной или холстопрошивной) обеспечивает повышение устойчивости к расслоению, так как волокна при этих способах очень прочно связаны друг с другом. Все эти факторы обеспечивают заявляемому антифрикционному материалу значительное уменьшение износа в процессе эксплуатации по сравнению с прототипом.

Нетканое полотно армирующего компонента может содержать металлические волокна в количестве, равном или меньшем 15 маc.%.

Тканое полотно армирующего компонента может содержать металлические нити в количестве, равном или меньшем 15 маc.%.

Добавление металлических волокон и нитей придает материалу дополнительную прочность, а также улучшает теплопроводность, что повышает устойчивость к температурным нагрузкам.

Выполнение тканого полотна армирующего компонента из хлопчатобумажных и синтетических нитей позволяет повысить устойчивость к ударным нагрузкам и смачиваемость термореактивным связующим, что приводит к уменьшению износа в процессе эксплуатации.

Использование в антифрикционном материале вкладыша дисульфида молибдена позволяет обеспечить равномерность теплопроводности материала, а использование в материале металлического порошка, предпочтительно меди и/или латуни, которые обладают хорошей теплопроводностью, значительно повышает его устойчивость к температурным нагрузкам, что уменьшает износ в процессе экслуатации.

В антифрикционном материале в качестве термореактивного связующего используются вещества на основе фенольной смолы. Это может быть и фенолформальдегидная смола, или какие-либо другие фенольные смолы, или растворы данных смол в спирте и других растворителях.

Использование перечисленных выше веществ в качестве термореактивного связующего позволяет добиться наилучших показателей по прочности и ударостойкости.

В нетканом и тканом полотнах армирующего компонента, а также в каркасе в качестве синтетических волокон и нитей используются полиоксадиазольные, и/или полифениленовые, и/или полиаримидные волокна и нити, что позволяет добиться наилучших антифрикционных и прочностных показателей благодаря свойствам данных волокон и нитей.

Таким образом, перечисленные выше усовершенствования антифрикционного материала позволяют повысить его прочностные показатели (ударная вязкость для образцов по данному изобретению составляет от 9 до 32 кДж/м2, тогда как у образцов по прототипу от 3 до 9 кДж/м2), устойчивость к расслоению (у образцов по данному изобретению сопротивление раскалыванию вдоль нитей основы на образцах без надреза составляет от 104 до 198 кН/м, тогда как у прототипа только от 80 до 100 кД/м).

Антифрикционный композиционный материал изготавливают на обычном производственном оборудовании следующим образом.

В первую очередь изготавливают армирующий компонент в виде нетканого или тканого полотна.

При этом нетканое полотно изготавливают из смеси синтетических (полиоксадиазольных, и/или полифениленовых, и/или полиаримидных) и хлопчатобумажных волокон, взятых в соотношении от 7:10 до 17:1 соответственно, уложенных слоями и скрепленных между собой иглопробивным или холстопрошивным способом. При этом в смесь из синтетических и хлопчатобумажных волокон могут добавлять и металлические волокна в количестве, равном или меньшем 15 маc.%.

Также можно при изготовлении нетканого полотна использовать один или несколько каркасов полотняного переплетения из синтетических (полиоксадиазольных, и/или полифениленовых, и/или полиаримидных) и/или хлопчатобумажных нитей. Причем если каркас изготавливают из синтетических и хлопчатобумажных нитей, то они берутся в следующем соотношении от 1:3 до 9:1 соответственно.

Полученный каркас полотняного переплетения прокладывают между слоями из смеси синтетических и хлопчатобумажных волокон и скрепляют иглопробивным или холстопрошивным способом.

Применение каркаса при изготовлении нетканого полотна значительно повышает устойчивость к расслоению и ударную вязкость антифрикционного материала вкладыша, так как в этом случае волокна крепко связываются не только между собой, но и с каркасом.

Тканое полотно изготавливают из синтетических и хлопчатобумажных нитей с возможным добавлением металлических нитей. При этом синтетические и хлопчатобумажные нити берут в следующем соотношении от 4:13 до 9:1 соответственно.

Металлические нити в тканое полотно добавляют в количестве, равном или меньшем 15 маc.%.

После приготовления армирующего компонента в виде нетканого или тканого полотен их пропитывают смесью, содержащей термореактивное связующее, графит, дисульфид молибдена и металлический порошок (желательно порошок меди или латуни). При этом в качестве термореактивного связующего используют вещества на основе фенольной смолы.

В результате получают антифрикционный композиционный материал, обладающий высокими антифрикционными показателями, высокой устойчивостью к ударным нагрузкам, к расслоению, а также к температурным нагрузкам.

Пример выполнения материала 1.

Берут 85 частей синтетического полиоксадиазольного волокна (оксалон), 14 частей хлопчатобумажного волокна и 1 часть металлических волокон, смешивают их и укладывают в один или несколько слоев, в зависимости от требуемой толщины материала. Затем скрепляют их иглопробивным или холстопрошивным способами, получая таким образом нетканое полотно, которое в данном примере является армирующим компонентом. Приготавливают смесь из вещества на основе фенольной смолы (30 маc.%), графита (2,5 маc.%), дисульфида молибдена (0,4 маc. %) и металлического порошка (2,1 маc.%). Пропитывают полученной смесью армирующий компонент, получая таким образом антифрикционный композиционный материал.

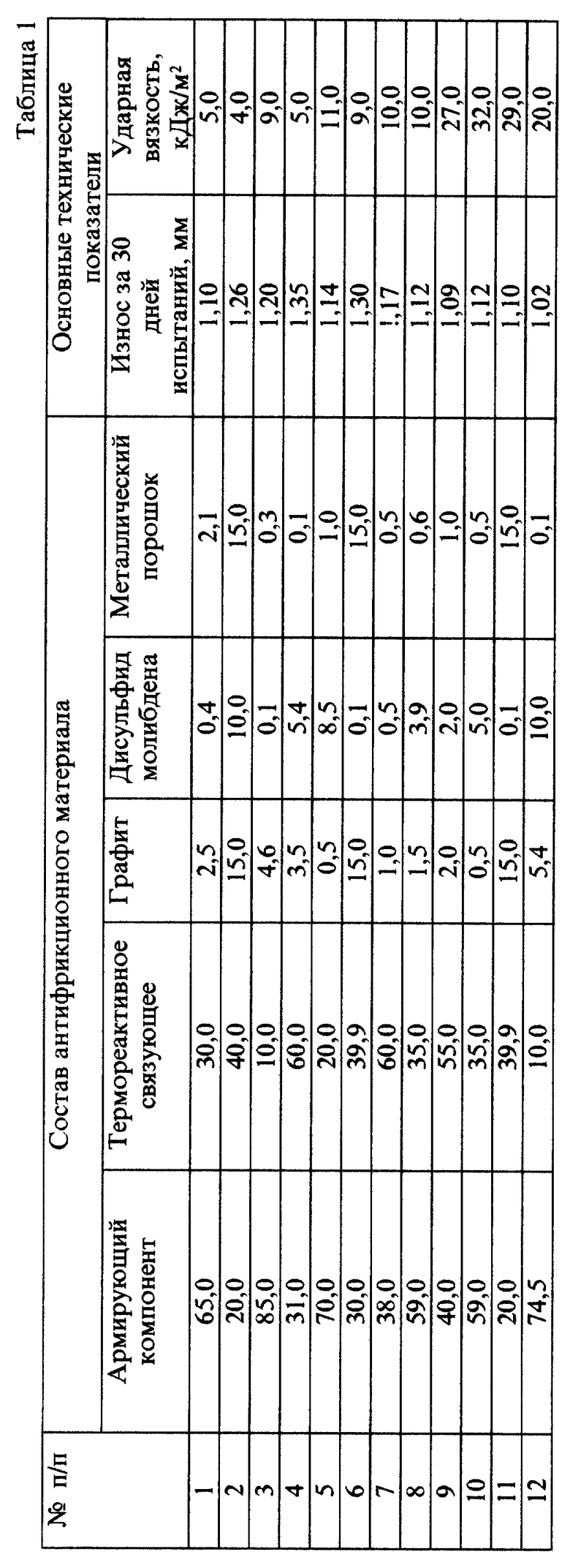

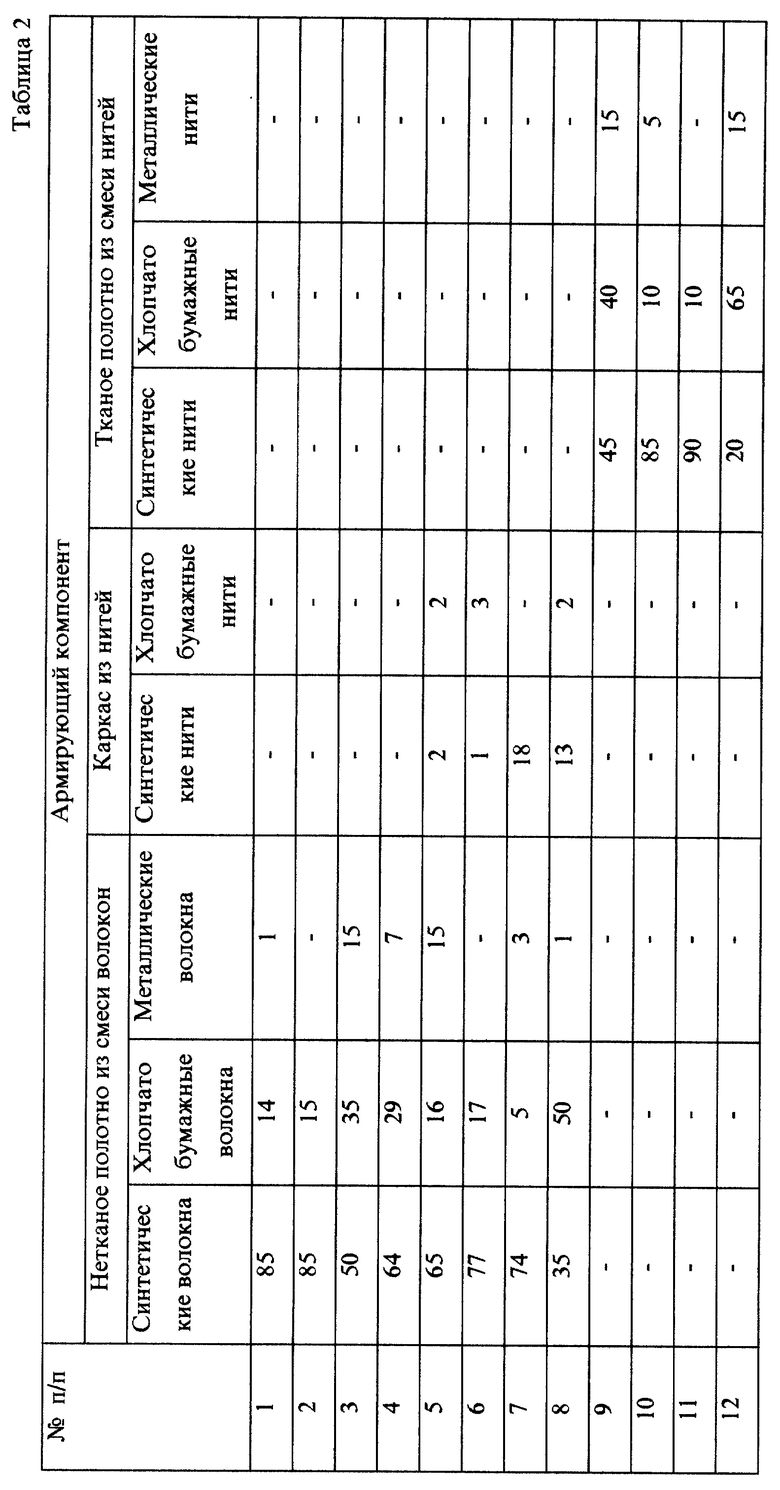

Другие примеры выполнения материала приведены в таблицах 1 и 2.

В таблице 1 приведены составы антифрикционных материалов в маc.% и их основные технические показатели.

В таблице 2 приведены составы армирующих компонентов в маc.% антифрикционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 2000 |

|

RU2184286C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2042059C1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2006 |

|

RU2302564C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2451702C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2005 |

|

RU2278878C1 |

| ПАРА ТРЕНИЯ И СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА С ЭТОЙ ПАРОЙ ТРЕНИЯ | 2002 |

|

RU2215206C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 1998 |

|

RU2130136C1 |

| Нетканый геотекстильный материал | 1990 |

|

SU1728314A1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2005 |

|

RU2286487C1 |

| КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2023 |

|

RU2831643C1 |

Изобретение относится к химической промышленности и может быть использовано в качестве материала вкладыша подшипника скольжения. Антифрикционный композиционный материал содержит армирующий компонент в виде по меньшей мере одного слоя иглопробивного или холстопрошивного нетканого полотна, выполненного из смеси синтетических и хлопчатобумажных волокон, или по меньшей мере один слой тканого полотна, выполненного из синтетических и хлопчатобумажных нитей, термореактивное связующее, графит, а также дополнительно содержит дисульфид молибдена и металлический порошок при следующем количественном содержании компонентов, мас.%: армирующий компонент 20,0-85,0, термореактивное связующее 10,0-60,0, графит 0,5-15,0, дисульфид молибдена 0,1-10,0, металлический порошок 0,1-15,0. Изобретение позволит создать антифрикционный композиционный материал с высокой устойчивостью к ударным нагрузкам, к расслоению, а также к температурным нагрузкам. 6 з.п. ф-лы, 2 табл.

Армирующий компонент - 20,0-85,0

Термореактивное связующее на основе фенольной смолы - 10,0-60,0

Графит - 0,5-15,0

Дисульфид молибдена - 0,1-10,0

Порошок меди или латуни - 0,1-15,0

2. Материал по п.1, отличающийся тем, что нетканое полотно армирующего компонента содержит синтетические и хлопчатобумажные волокна, взятые в соотношении от 7:10 до 17: 1 соответственно.

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2137790C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2130470C1 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОДНОГО КОКСА ДЛЯ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2186882C1 |

| US 4485721 A, 04.12.1984 | |||

| RU 2075389 C1, 20.03.1997. | |||

Авторы

Даты

2002-10-10—Публикация

2000-11-22—Подача