ПЕРЕКРЁСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет китайской патентной заявки No. 202111680322.1, поданной 30 декабря 2021 г., содержание которой специально и полностью включено в настоящую заявку путём ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится к области техники эксплуатации месторождений нефти и газа, в частности к материалу ранней прочности, подходящему для системы цементного раствора, композиции цементного раствора, системе цементного раствора, а также к способу её получения и её применению.

УРОВЕНЬ ТЕХНИКИ

[0003] Глубина глубоких скважин и сверхглубоких скважин в последние годы постоянно увеличивается, поэтому изоляционные секции становятся все длиннее и длиннее (длина части изоляционных секций в скважине составляет более 6000 м), а верхний цементный раствор долго не затвердевает, что серьезно влияет на последующие операции. Из-за механизма действия высокотемпературного замедлителя, высокотемпературный замедлитель будет влиять на развитие прочности схватившегося цемента в верхней части. Чтобы ускорить достижение прочности цемента в верхней части, часто требуется добавлять материал, ускоряющий раннюю прочность. Обычно используемый материал ранней прочности включает в себя неорганические соли и органические соединения, причем соли хлора в неорганических солях являются наиболее распространенным материалом ранней прочности цемента для нефтяных скважин, а также карбонаты, неорганические минералы, алюминаты, тиосульфаты и гидроксид натрия, гидроксид калия и гидроксид аммония также используется в качестве материала ранней прочности для цемента нефтяных скважин; органический материал ранней прочности включает в себя формиат кальция, формиат аммония, щавелевую кислоту, триэтиламин и т.п. Хотя традиционный материал ранней прочности обладает определенным эффектом ранней прочности, этот материал все же имеет следующие недостатки:

[0004] (1) хотя обычный материал ранней прочности обладает эффектом ранней прочности, время загустевания цементного раствора может быть серьезно сокращено в условиях высокой температуры, так что количество добавляемого замедлителя увеличивается, и возникает противоречие между добавляемым количеством агента ранней прочности и добавляемым количеством замедлителя;

[0005] (2) традиционный материал ранней прочности обычно представляет собой содержащий соль хлора композиционный материал, который склонен вызывать высокотемпературное снижение прочности затвердевшего цемента;

[0006] (3) часть традиционного материала ранней прочности представляет собой ультрадисперсный минеральный материал, количество добавляемого материала велико, это влияет на время обеззоливания, а кривая загустевания цементного раствора легко «выпучивается» и «поднимается ступеньками»;

[0007] (4) традиционный материал ранней прочности мало влияет на развитие ранней прочности цементного раствора при низкой температуре в верхней части длинной секции уплотнения.

[0008] Таким образом, крайне необходимо разработать систему цементного раствора с большой разницей температур, которая может продлить время загустевания цементного раствора, улучшить раннюю прочность цемента с верхним схватыванием и не оказывать влияния на обычные свойства (например, реологические свойства, потери воды) цементного раствора под действием высокой температуры, тем самым улучшая качество цементирования скважин и обеспечивая эффективную разработку глубоких пластов нефти и газа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Настоящее изобретение направлено на преодоление проблем, связанных с коротким временем загустевания при высокой температуре, сверхзамедлением цементного раствора при низкой температуре, низкой ранней прочностью и низкими реологическими свойствами существующей системы цементного раствора, и относится к новому материалу ранней прочности для системы цементного раствора, новой композиции цементного раствора, новой системе цементного раствора, а также к способу её получения и её применению, где материал ранней прочности обладает как характеристикой замедления при высоких температурах, так и характеристикой ранней прочности при низких температурах; система цементного раствора, содержащая материал ранней прочности, может продлить время загустевания цементного раствора в условиях высокой температуры и предотвратить сверхзамедление верхнего слоя цементного раствора в условиях низкой температуры, обеспечивая соответствие технологии цементирования скважины, а также эффективно улучшить раннюю прочность системы цементного раствора.

[0010] Для достижения вышеуказанных целей первый аспект настоящего изобретения относится к материалу ранней прочности, подходящему для системы цементного раствора, содержащему соль алюминия, соль натрия, нитевидный кристалл, неорганический минерал и диспергирующий агент I;

[0011] где массовое соотношение соли алюминия, соли натрия, нитевидного кристалла, неорганического минерала и диспергирующего агента I составляет (1-3): (1-3): (1-4): (1- 8): 1.

[0012] Второй аспект настоящего изобретения относится к композиции цементного раствора, содержащей: 100 массовых частей цемента, 1-5 массовых частей материала ранней прочности, 0,5-40 массовых частей стабилизатора прочности, 0-120 массовых частей модификатора плотности, 0-2 массовых части стабилизатора суспензии, 0-2 массовых части диспергирующего агента II, 2-5 массовых частей понизителя фильтрации, 0,1-2 массовых части замедлителя, 0,1-0,5 массовых частей пеногасителя и 40-80 массовых частей воды;

[0013] где материал ранней прочности представляет собой материал ранней прочности, предусмотренный в первом аспекте.

[0014] Третий аспект настоящего изобретения относится к системе цементного раствора, полученной из композиции цементного раствора второго аспекта.

[0015] Четвёртый аспект настоящего изобретения относится к способу получения системы цементного раствора, включающему в себя следующие этапы:

[0016] (1) подвергание цемента, материала ранней прочности, стабилизатора прочности, модификатора плотности, стабилизатора суспензии и диспергирующего агента II первому смешиванию с получением сухой смеси;

[0017] (2) подвергание понизителя фильтрации, замедлителя, пеногасителя и воды второму смешиванию с получением влажной смеси;

[0018] (3) добавление сухой смеси во влажную смесь при перемешивании на низкой скорости, затем перемешивание полученной смеси на высокой скорости для получения системы цементного раствора;

[0019] где материал ранней прочности представляет собой материал ранней прочности, предусмотренный в первом аспекте.

[0020] Пятый аспект настоящего изобретения относится к применению системы цементного раствора, предусмотренной третьим аспектом, или системы цементного раствора, полученной способом, предусмотренным четвертым аспектом, при высокотемпературном цементировании глубоких скважин и цементировании длинных изоляционных секций в условиях большого перепада температур.

[0021] По сравнению с предшествующим уровнем техники настоящее изобретение имеет следующие преимущества:

[0022] (1) материал ранней прочности настоящего изобретения, обладает как характеристиками замедления при высоких температурах, так и характеристиками ранней прочности при низких температурах за счет ограничения массовых соотношений соли алюминия, соли натрия, нитевидного кристалла, неорганического минерала и диспергирующего агента I в материале ранней прочности, обеспечивая синергизм между ингредиентами; путём добавления диспергирующего агента I в материал ранней прочности можно эффективно регулировать реологические свойства цементного раствора, корректировать экспериментальную кривую загустевания цементного раствора и избегать аномальных явлений, таких как «выпучивание» и «подъем ступенькой»;

[0023] (2) композиция цементного раствора настоящего изобретения может эффективно координировать прямой синергетический эффект ингредиентов в композиции за счет ограничения конкретного материала ранней прочности и объединения конкретных частей по массе цемента, материала ранней прочности, стабилизатора прочности, модификатора плотности, стабилизатора суспензии, диспергирующего агента II, понизителя фильтрации, замедлителя, пеногасителя и воды, система цементного раствора, приготовленная из композиции, может продлить время загустевания цементного раствора в условиях высокой температуры и может избежать сверхзамедления верхнего цементного раствора при низкой температуре, обеспечивая соответствие технологии цементирования скважины (т.е. система цементного раствора имеет текучесть более или равную 22 см; потерю воды, измеряемую по методике Американского нефтяного института (АНИ), менее 50 мл; содержание свободной воды равное 0), что улучшает раннюю прочность системы цементного раствора.

[0024] (3) система цементного раствора настоящего изобретения обладает характеристиками, позволяющими продлевать время загустевания цементного раствора в условиях высокой температуры и предотвращать сверхзамедление цементного раствора в условиях низкой температуры, улучшение характеристик ранней прочности затвердевшего цемента и отсутствие негативного влияния на реологические свойства, потерю воды, стабильность и т.п. цементного раствора, а также может обеспечить качество цементирования скважин при высокотемпературном цементировании глубоких скважин и цементировании длинных изоляционных секций в условиях большого перепада температур.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

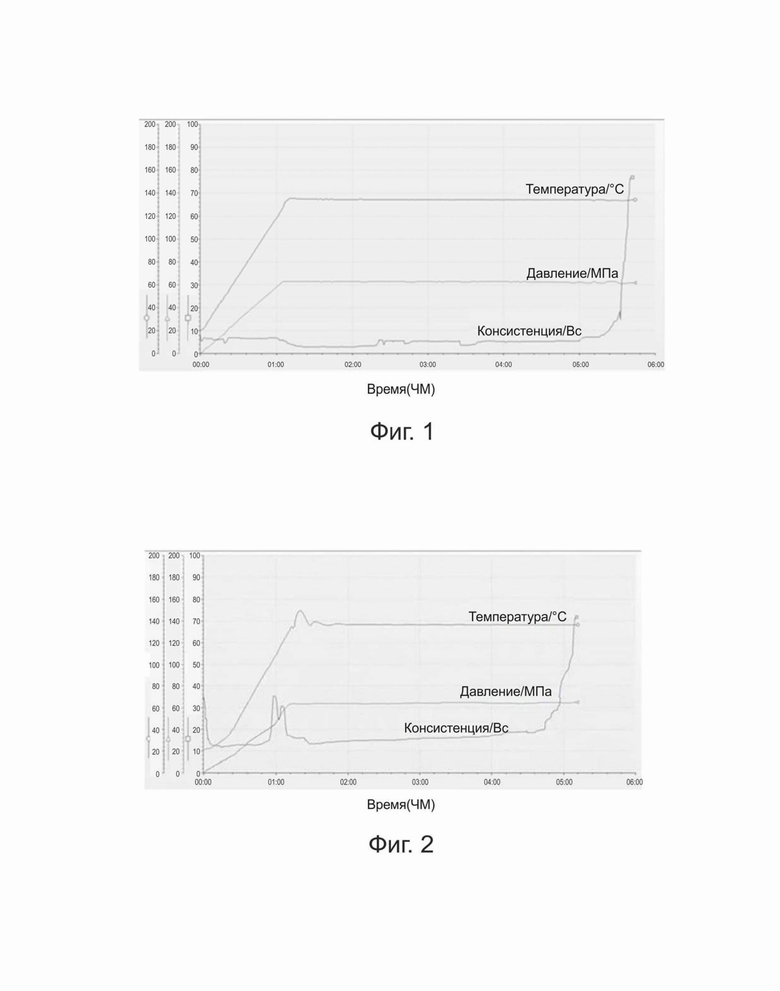

[0025] Фиг. 1 иллюстрирует кривую загустевания системы цементного раствора S1, полученной в Примере 1;

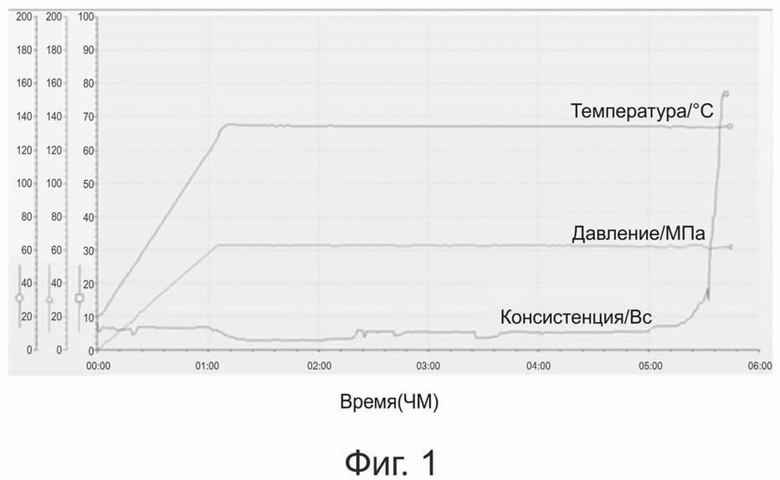

[0026] Фиг. 2 иллюстрирует кривую загустевания системы цементного раствора D1, полученной в Сравнительном примере 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0027] Конечные и любые значения раскрытых здесь диапазонов не ограничиваются точными диапазонами или значениями, такие диапазоны или значения следует понимать как включающие значения, соседние с диапазонами или значениями. Что касается числовых диапазонов, значения конечных точек различных диапазонов, значения конечных точек и значения отдельных точек различных диапазонов, а также значения отдельных точек могут быть объединены для создания одного или нескольких новых числовых диапазонов, которые следует считать специально раскрытыми в настоящем изобретении.

[0028] Если в настоящем описании не указано иное, то термины «первый» и «второй» не указывают последовательность и не накладывают ограничений на отдельный этап или материал, эти термины просто служат для различения отдельного этапа или материала; например, термины «первый» и «второй» в терминах «первое смешивание» и «второе смешивание» используются только для того, чтобы различать два процесса смешивания и указывать, что они не являются одним и тем же процессом смешивания.

[0029] В первом аспекте настоящее изобретение относится к материалу ранней прочности, подходящему для системы цементного раствора, содержащему соль алюминия, соль натрия, нитевидный кристалл, неорганический минерал и диспергирующий агент I;

[0030] где массовое соотношение соли алюминия, соли натрия, нитевидного кристалла, неорганического минерала и диспергирующего агента I составляет (1-3): (1-3): (1-4): (1- 8): 1.

[0031] В некоторых вариантах осуществления настоящего изобретения предпочтительно массовое соотношение соли алюминия, соли натрия, нитевидного кристалла, неорганического минерала и диспергирующего агента I составляет (1-2): (1-2): (1-4): (1-5): 1. Принятие предпочтительного массового соотношения более полезно для улучшения характеристик замедления при высоких температурах и характеристик ранней прочности при низких температурах материала ранней прочности.

[0032] Настоящее изобретение предлагает широкий выбор способов получения материала ранней прочности при условии, что параметры массового соотношения ингредиентов в материале ранней прочности удовлетворяют вышеупомянутым ограничениям.

[0033] В конкретном варианте осуществления настоящего изобретения соль алюминия, соль натрия, нитевидный кристалл, неорганический минерал и диспергирующий агент I равномерно смешивают в перемешивающем устройстве в соответствии с массовым соотношением (1-3 ): (1-3): (1-4): (1-8): 1, предпочтительно массовым соотношением (1-2): (1-2): (1-4): (1-5): 1, чтобы получить материал ранней прочности.

[0034] В некоторых вариантах осуществления настоящего изобретения соль алюминия предпочтительно представляет собой, по меньшей мере, одну соль, выбранную из группы, состоящей из силиката алюминия, нитрата алюминия, хлорида алюминия, сульфата алюминия и трихлорида алюминия.

[0035] В некоторых вариантах осуществления настоящего изобретения соль натрия предпочтительно представляет собой, по меньшей мере, одну соль, выбранную из группы, состоящей из фторида натрия, силиката натрия, метасиликата натрия, сульфата натрия, тиосульфата натрия, карбоната натрия, алюмината натрия, фторосиликата натрия, оксалата натрия, гексаметафосфата натрия, триполифосфата натрия и нитрат натрия.

[0036] В некоторых вариантах осуществления настоящего изобретения нитевидный кристалл предпочтительно представляет собой, по меньшей мере, один нитевидный кристалл, выбранный из группы, состоящей из нитевидного кристалла карбоната кальция, нитевидного кристалла оксида алюминия, нитевидного кристалла сульфата кальция, нитевидного кристалла нитрида кремния и нитевидного кристалла сульфата магния.

[0037] В некоторых вариантах осуществления настоящего изобретения предпочтительно неорганический минерал представляет собой два материала, выбранных из группы, состоящей из каолина, полевого шпата, цеолита, галлуазита, шпинели, монтмориллонита, шлака и летучей золы; кроме того, предпочтительно, массовое соотношение двух материалов, выбранных из группы, состоящей из каолина, полевого шпата, цеолита, галлуазита, шпинели, монтмориллонита, шлака и летучей золы, в неорганическом минерале составляет (0,5-2):1, например 0,5: 1, 1:1, 1,5:1, 2:1 и любое значение в диапазоне, состоящем из двух любых числовых значений.

[0038] В конкретном варианте осуществления настоящего изобретения неорганический минерал содержит материал I и материал II, а массовое соотношение материала I к материалу II составляет (0,5-2): 1, где каждый материал I и материал II независимо друг от друга представляют собой, по меньшей мере, один материал, выбранный из группы, состоящей из каолина, полевого шпата, цеолита, галлуазита, шпинели, монтмориллонита, шлака и летучей золы, причем материал I и материал II не являются одинаковыми одновременно.

[0039] В некоторых вариантах осуществления настоящего изобретения предпочтительно диспергирующий агент I представляет собой диспергирующий агент на основе альдегид-кетона и диспергирующий агент на основе поликарбоновой кислоты; кроме того, предпочтительно, массовое отношение диспергирующего агента на основе альдегид-кетона к диспергирующему агенту на основе поликарбоновой кислоты в диспергирующем агенте I составляет (0,5-2):1, например 0,5:1, 1:1, 1,5:1, 2:1 и любое значение в диапазоне, состоящем из любых двух числовых значений. В настоящем изобретении диспергирующий агент на основе альдегид-кетона включает в себя без ограничений поликонденсат сульфированного альдегид-кетона; диспергирующий агент на основе поликарбоновой кислоты включает в себя без ограничений полиоксиэтиленовый эфир метилаллилового спирта и акриловой кислоты; как поликонденсат сульфированного альдегид-кетона, так и полиоксиэтиленовый эфир метилаллилового спирта и акриловой кислоты являются коммерчески доступными, их содержание не будет дополнительно описываться в настоящем описании.

[0040] В настоящем изобретении по сравнению с диспергирующим агентом I, который представляет собой диспергирующий агент на основе альдегид-кетона и диспергирующий агент на основе поликарбоновой кислоты, когда диспергирующий агент I состоит только из диспергирующего агента на основе альдегид-кетона, а диспергирующий агент на основе альдегид-кетона используется в системе цементного раствора в качестве материала ранней прочности диспергирующего агента I, эффект замедления при высоких температурах системы цементного раствора не очевиден; когда требуется такое же время загустевания, следует добавить больше замедлителя, чтобы также ослабить эффект раннего повышения прочности цементного раствора при низких температурах; реологические свойства цементного раствора ухудшаются, а на кривой загустевания наблюдаются явления «выпучивания» и «подъема ступенькой».

[0041] Во втором аспекте настоящее изобретение относится к композиции цементного раствора, содержащей: 100 массовых частей цемента, 1-5 массовых частей материала ранней прочности, 0,5-40 массовых частей стабилизатора прочности, 0-120 массовых частей модификатора плотности, 0-2 массовых частей стабилизатора суспензии, 0-2 массовых частей диспергирующего агента II, 2-5 массовых частей понизителя фильтрации, 0,1-2 массовых частей замедлителя, 0,1-0,5 массовых частей пеногасителя и 40-80 массовых частей воды;

[0042] где материал ранней прочности представляет собой материал ранней прочности, предусмотренный в первом аспекте.

[0043] В некоторых вариантах осуществления настоящего изобретения предпочтительно композиция цементного раствора содержит: 100 массовых частей цемента, 1-3 массовых частей материала ранней прочности, 0,5-30 массовых частей стабилизатора прочности, 0-120 массовых частей модификатора плотности, 0-1,5 массовых частей стабилизатора суспензии, 0-1 массовых частей диспергирующего агента II, 2-4 массовых частей понизителя фильтрации, 0,1-1,5 массовых частей замедлителя, 0,1-0,5 массовых частей пеногасителя и 40-80 массовых частей воды. При выборе предпочтительных условий время загустевания цементного раствора может быть значительно продлено при высокой температуре, а используемое количество замедлителя снижается; ранняя прочность цемента с верхним схватыванием эффективно улучшается, удается избежать сверхзамедления, а цементный раствор имеет желаемые реологические свойства и небольшую тиксотропию, предотвращается явление «выпучивания» и «подъема ступенькой» на кривой загустевания.

[0044] В некоторых вариантах осуществления настоящего изобретения цемент предпочтительно представляет собой цемент для нефтяных скважин марки G, более предпочтительно цемент для нефтяных скважин марки G с высокой сульфатостойкостью.

[0045] В некоторых вариантах осуществления настоящего изобретения предпочтительно, чтобы гранулометрический состав стабилизатора прочности был больше или равен 600 меш, более предпочтительно в диапазоне от 600 меш до 2400 меш; стабилизатор прочности имеет содержание SiO2 более 99 мас.%, более предпочтительно в диапазоне от 99,1 мас.% до 100 мас.%.

[0046] В настоящем изобретении стабилизатор прочности используется для снижения содержания Ca(OH)2 в застывшем цементе и соотношения Ca/Si (Ca/Si) в затвердевшем цементе, предотвращая снижение прочности затвердевшего цемента при высокой температуре. Предпочтительно стабилизатор прочности представляет собой, по меньшей мере, один стабилизатор прочности, выбранный из группы, состоящей из промытого кислотой кварцевого песка, рафинированного кварцевого песка и кварцевого песка высокой чистоты.

[0047] В настоящем изобретении модификатор плотности служит для регулирования плотности системы цементного раствора для удовлетворения требований к плотности системы цементного раствора в различных рабочих условиях. Предпочтительно модификатор плотности представляет собой концентрат железного порошка, имеющий плотность в диапазоне от 5,05 г/см3 до 7,2 г/см3.

[0048] В некоторых вариантах осуществления настоящего изобретения стабилизатор суспензии предпочтительно выбран из стабилизатора на основе модифицированного крахмала и/или стабилизатора на основе биополимера. В настоящем изобретении стабилизатора на основе модифицированного крахмала включает в себя без ограничений карбоксиметилкрахмал; стабилизатор на основе биополимера включает в себя без ограничений ксантановую камедь; где и карбоксиметилкрахмал, и ксантановая камедь являются коммерчески доступными, и их содержание далее здесь не описывается.

[0049] В некоторых вариантах осуществления настоящего изобретения, предпочтительно, диспергирующий агент II представляет собой, по меньшей мере, один агент, выбранный из группы, состоящей из диспергирующего агента на основе альдегид-кетона, диспергирующего агента на основе поликарбоновой кислоты, поликонденсированного формальдегида-ацетона и полистиролсульфоната, предпочтительно поликонденсированного формальдегида-ацетона и/или полистиролсульфоната. В настоящем описании полистиролсульфонат включает в себя без ограничений полистиролсульфонат натрия, где полистиролсульфонат натрия является коммерчески доступным, и его содержание не будет здесь повторно описываться.

[0050] В некоторых вариантах осуществления настоящего изобретения предпочтительно, чтобы понизитель фильтрации представлял собой полиакриламидный полимер. В настоящем изобретении полиакриламидный полимер включает в себя без ограничений сополимер AMPS (т.е. сополимер акриловой кислоты -2-акриламидо-2-метилпропансульфоновой кислоты); где сополимер AMPS является коммерчески доступным, и его содержание не будет здесь повторно описываться.

[0051] В некоторых вариантах осуществления настоящего изобретения предпочтительно, чтобы замедлитель представлял собой полимер на основе акриламида. В настоящем изобретении полимер на основе акриламида включает в себя без ограничений сополимер AMPS/IA (т.е. сополимер 2-акриламидо-2-метилпропансульфоновой кислоты/итаконовой кислоты); где сополимер AMPS/IA является коммерчески доступным, и его содержание не будет здесь повторно описываться.

[0052] В некоторых вариантах осуществления настоящего изобретения предпочтительно, чтобы пеногаситель представлял собой, по меньшей мере, один агент, выбранный из группы, состоящей из трибутилфосфата, полиоксипропиленглицерина и полидиметилсилоксана; где каждый из трибутилфосфата, полиоксипропиленглицерина и полидиметилсилоксана является коммерчески доступным, и их содержание не будет здесь дополнительно описываться.

[0053] В третьем аспекте настоящее изобретение относится к системе цементного раствора, полученной из композиции, предусмотренной вторым аспектом.

[0054] В соответствии с настоящим изобретением, система цементного раствора имеет применимую температуру в диапазоне от 30°С до 150°С и разницу температур в диапазоне от 30°С до 120°С.

[0055] Если в настоящем изобретении не указано иное, то применимый температурный параметр относится к статической температуре свойств загустевания; параметр разницы температур относится к разнице между статической температурой свойств загустевания и максимальной температурой прочности на сжатие.

[0056] В соответствии с настоящим изобретением, предпочтительно, чтобы система цементного раствора имела плотность в диапазоне от 1,9 г/см3 до 2,4 г/см3; текучесть более или равную 22 см, предпочтительно от 22 см до 24 см; потерю воды, измеряемую по методике АНИ, менее 50 мл; содержание свободной воды равное 0; компрессионная прочность цемента при верхнем схватывании через 24 часа более или равная 3 МПа, предпочтительно более или равная 5 МПа; и время загустевания более или равное 180 мин, предпочтительно в диапазоне от 180 мин до 400 мин.

[0057] Если не указано иное, то в настоящем изобретении, каждый из параметров свойств загустевания, параметра текучести, параметра потери воды по методике АНИ, параметра содержания свободной воды, параметра седиментационной устойчивости и параметра компрессионной прочности, измеряется в соответствии с национальным стандартом GB/T 19139-2012 Китая, а именно в соответствии с разделом «Метод испытаний скважинных цементов».

[0058] В соответствии с особенно предпочтительным вариантом осуществления настоящего изобретения, систему цементного раствора получают из композиции цементного раствора, содержащей: 100 массовых частей цемента, 1-5 массовых частей материала ранней прочности, 0,5-40 массовых частей стабилизатора прочности, 0-120 массовых частей модификатора плотности, 0-2 массовых частей стабилизатора суспензии, 0-2 массовых частей диспергирующего агента II, 2-5 массовых частей понизителя фильтрации, 0,1-2 массовых частей замедлителя, 0,1-0,5 массовых частей пеногасителя и 40-80 массовых частей воды;

[0059] где материал ранней прочности содержит соль алюминия, соль натрия, нитевидный кристалл, неорганический минерал и диспергирующий агент I; массовое соотношение соли алюминия, соли натрия, нитевидного кристалла, неорганического минерала и диспергирующего агента I составляет (1-2): (1-2): (1-4): (1-5): 1;

[0060] где диспергирующий агент I образуется путём смешивания диспергирующего агента на основе альдегид-кетона с диспергирующим агентом на основе поликарбоновой кислоты в массовом соотношении (0,5-2): 1.

[0061] В четвертом аспекте настоящее изобретение относится к способу получения системы цементного раствора, включающему в себя следующие этапы:

[0062] (1) подвергание цемента, материала ранней прочности, стабилизатора прочности, модификатора плотности, стабилизатора суспензии и диспергирующего агента II первому смешиванию с получением сухой смеси;

[0063] (2) подвергание понизителя фильтрации, замедлителя, пеногасителя и воды второму смешиванию с получением влажной смеси;

[0064] (3) добавление сухой смеси во влажную смесь при перемешивании на низкой скорости, затем перемешивание полученной смеси на высокой скорости для получения системы цементного раствора;

[0065] где материал ранней прочности представляет собой материал ранней прочности, предусмотренный в первом аспекте.

[0066] В некоторых вариантах осуществления настоящего изобретения массовое соотношение цемента, материала ранней прочности, стабилизатора прочности, модификатора плотности, стабилизатора суспензии и диспергирующего агента II на этапе (1) предпочтительно составляет 100: (1-5): (0,5-40): (0-120): (0-2): (0-2), более предпочтительно 100: (1-3): (0,5-30): (0-120): (0-1,5): (0-1).

[0067] Настоящее изобретение имеет широкий диапазон выбора для способа первого смешивания, при условии, что цемент, материал ранней прочности, стабилизатор прочности, модификатор плотности, стабилизатор суспензии и диспергирующий агент II в результате равномерно смешиваются в соответствии с массовыми соотношениями для получения сухой смеси.

[0068] В некоторых вариантах осуществления настоящего изобретения массовое соотношение понизителя фильтрации, замедлителя, пеногасителя и воды на этапе (2) предпочтительно составляет (2-5): (0,1-2): (0,1-0,5): (40-80), более предпочтительно (2-4): (0,1-1,5): (0,1-0,5): (40-80).

[0069] Настоящее изобретение имеет широкий диапазон выбора для способа второго смешивания при условии, что понизитель фильтрации, замедлитель, пеногаситель и вода смешиваются равномерно в соответствии с массовым соотношением для получения влажной смеси.

[0070] В некоторых вариантах осуществления настоящего изобретения массовое отношение цемента в сухой смеси к понизителю фильтрации во влажной смеси на этапе (3) предпочтительно составляет 100:(2-5), более предпочтительно 100:(2-4).

[0071] В некоторых вариантах осуществления настоящего изобретения предпочтительно скорость вращения низкоскоростной мешалки составляет 4000±200 об/мин.

[0072] В соответствии с некоторыми вариантами осуществления настоящего изобретения, предпочтительно, чтобы условия высокоскоростного перемешивания включали в себя: скорость вращения 12000±500 об/мин и время 30-40 с.

[0073] В пятом аспекте настоящее изобретение относится к применению системы цементного раствора, предусмотренной третьим аспектом, или системы цементного раствора, полученной способом, предусмотренным четвертым аспектом, при высокотемпературном цементировании глубоких скважин и цементировании длинных изоляционных секций в условиях большого перепада температур.

[0074] Настоящее изобретение будет подробно описано ниже со ссылкой на Примеры.

[0075] В следующих Примерах и Сравнительных примерах каждый из параметров загущающих свойств, параметра текучести, параметра потери воды по АНИ, параметра содержания свободной воды, параметра седиментационной устойчивости и параметра компрессионной прочности измеряется в соответствии с национальным стандартом GB/T 19139-2012 Китая, а именно в соответствии с разделом «Метод испытаний скважинных цементов».

[0076] Цемент представлял собой цемент для нефтяных скважин класса G с высокой сульфатостойкостью (далее именуемый «цемент для нефтяных скважин GHSR») производства Jiahua Special Cement Co., Ltd.

[0077] Пример получения 1

[0078] Соль алюминия (сульфат алюминия), соль натрия (алюминат натрия), нитевидный кристалл (нитевидный кристалл карбоната кальция), неорганический минерал (каолин:галлуазит = 1:1) и диспергирующий агент I (массовое соотношение поликонденсата сульфонированного альдегид-кетона к полиоксиэтиленовому эфиру метилаллилового спирта и акриловой кислоты 2:1) равномерно смешивали в массовом соотношении 2:1:4:5:1, получали материал ранней прочности А1.

[0079] Пример получения 2

[0080] Соль алюминия (сульфат алюминия), соль натрия (сульфат натрия), нитевидный кристалл (нитевидный кристалл сульфата кальция), неорганический минерал (каолин:галлуазит = 1:1) и диспергирующий агент I (массовое соотношение поликонденсата сульфонированного альдегид-кетона к полиоксиэтиленовому эфиру метилаллилового спирта и акриловой кислоты 2:1) равномерно смешивали в массовом соотношении 3:2:3:4:1, получали материал ранней прочности А2.

[0081] Пример получения 3

[0082] Материал ранней прочности получали тем же способом, что и в Примере получения 1, за исключением того, что диспергирующий агент I (массовое соотношение диспергирующего агента на основе альдегид-кетона к диспергирующему агенту на основе поликарбоновой кислоты составляло 2:1) был заменен диспергирующим агентом I (массовое соотношение диспергирующего агента на основе сульфированного альдегид-кетона к полиоксиэтиленовому эфиру метилаллилового спирта и акриловой кислоты составляло 3:1), в результате получали материал ранней прочности А3.

[0083] Пример получения 4

[0084] Соль алюминия (сульфат алюминия), соль натрия (сульфат натрия), нитевидный кристалл (нитевидный кристалл карбоната кальция), неорганический минерал (каолин:полевой шпат = 1:1) и диспергирующий агент I (массовое соотношение поликонденсата сульфонированного альдегид-кетона к полиоксиэтиленовому эфиру метилаллилового спирта и акриловой кислоты 2:1) равномерно перемешивали в массовом соотношении 5:0,5:5:10:1, получали материал ранней прочности А4.

[0085] Пример получения 5

[0086] Соль алюминия (сульфат алюминия), соль натрия (алюминат натрия), нитевидный кристалл (нитевидный кристалл карбоната кальция), неорганический минерал (каолин:шпинель = 1:1) и диспергирующий агент I (массовое соотношение поликонденсата сульфонированного альдегид-кетона к полиоксиэтиленовому эфиру метилаллилового спирта и акриловой кислоты 2:1) равномерно перемешивали в массовом соотношении 5:0:0,5:10:1, получали материал ранней прочности А5.

[0087] Параметры физических свойств систем цементного раствора (S1-S7 и D1-D5), полученных в Примерах 1-7 и Сравнительных примерах 1-5, показаны в Таблице 1.

[0088] Пример 1

[0089] (1) 100 массовых частей цемента для нефтяных скважин GHSR, 2,5 массовых частей материала ранней прочности А1, 35 массовых частей стабилизатора прочности (кварцевый песок, промытый кислотой, размером 600 меш, с содержанием SiO2 99,6 мас.%), 1 массовую часть стабилизатора суспензии (карбоксиметилкрахмал) и 0,7 массовых частей диспергирующего агента II (поликонденсат формальдегида и ацетона) смешивали с получением сухой смеси;

[0090] (2) 2,5 массовых частей понизителя фильтрации (сополимер AMPS), 1 массовую часть замедлителя (сополимер AMPS/IA), 0,2 массовых частей пеногасителя (трибутилфосфат) и 49 массовых частей воды смешивали с получением влажной смеси;

[0091] (3) сухую смесь добавляли к влажной смеси в условиях перемешивания со скоростью вращения 4000 об/мин, полученную смесь затем перемешивали при скорости вращения 12000 об/мин в течение 35 секунд, получали систему цементного раствора S1.

[0092] Кривая загустевания системы цементного раствора S1 показана на фиг. 1. Как показано на фиг. 1, первоначальное загущение системы цементного раствора S1, содержащей материал ранней прочности A1, явно не увеличивалось, кривая загустевания была плавной, и не было очевидных явлений «выпучивания» и «подъема ступенькой», это продемонстрировало, что добавление материала ранней прочности А1 в систему цементного раствора S1 оказало небольшое влияние на реологические свойства цементного раствора и не оказал отрицательного воздействия на кривую загустевания цементного раствора.

[0093] Пример 2

[0094] (1) 100 массовых частей цемента для нефтяных скважин GHSR, 2,8 массовых частей материала ранней прочности А1, 45 массовых частей порошкообразного модификатора плотности (концентрат железного порошка плотностью 6,05 г/см3), 25 массовых частей стабилизатора прочности (кварцевый песок, промытый кислотой, 600 меш, с содержанием SiO2 99,6 мас.%), 1,5 массовых частей стабилизатора суспензии (ксантановая камедь) и 0,9 массовых частей диспергирующего агента II (поливинилсульфонат натрия) смешивали с получением сухой смеси;

[0095] (2) 2,5 массовых частей понизителя фильтрации (сополимер AMPS), 0,6 массовых частей замедлителя (сополимер AMPS/IA), 0,2 массовых частей пеногасителя (трибутилфосфат) и 54 массовых частей воды смешивали с получением влажной смеси;

[0096] (3) сухую смесь добавляли к влажной смеси в условиях перемешивания со скоростью вращения 4000 об/мин, полученную смесь затем перемешивали со скоростью вращения 12000 об/мин в течение 35 секунд, и получали систему цементного раствора S2.

[0097] При этом кривая загустевания цементной системы S2 была аналогична кривой на фиг. 1.

[0098] Пример 3

[0099] (1) 100 массовых частей цемента для нефтяных скважин GHSR, 3 массовых части материала ранней прочности А1, 45 массовых частей порошкообразного модификатора плотности (концентрат железного порошка плотностью 6,05 г/см3), 30 массовых частей стабилизатора прочности (кварцевый песок, промытый кислотой, 600 меш, с содержанием SiO2 99,6 мас.%), 1,5 массовых частей стабилизатора суспензии (карбоксиметилкрахмал) и 0,9 массовых частей диспергирующего агента II (поликонденсат формальдегида и ацетона) смешивали с получением сухой смеси;

[00100] (2) 2,5 массовых частей понизителя фильтраци (сополимер AMPS), 0,6 массовых частей замедлителя (сополимер AMPS/IA), 0,2 массовых частей пеногасителя (трибутилфосфат) и 56 массовых частей воды смешивали с получением влажной смеси;

[00101] (3) сухую смесь добавляли к влажной смеси в условиях перемешивания со скоростью вращения 4000 об/мин, полученную смесь затем перемешивали со скоростью вращения 12000 об/мин в течение 35 секунд, и получали систему цементного раствора S3.

[00102] При этом кривая загустевания цементной системы S3 была аналогична кривой на фиг. 1.

[00103] Пример 4

[00104] (1) 100 массовых частей цемента для нефтяных скважин GHSR, 3,2 массовых частей материала ранней прочности А1, 45 массовых частей порошкообразного модификатора плотности (концентрат железного порошка плотностью 6,05 г/см3), 35 весовых частей стабилизатора прочности (кварцевый песок, промытый кислотой, 600 меш, с содержанием SiO2 99,6 мас.%), 1,5 массовых частей стабилизатора суспензии (карбоксиметилкрахмал) и 0,9 массовых частей диспергирующего агента II (поликонденсат сульфированного альдегид-кетона) смешивали с получением сухой смеси;

[00105] (2) 2,5 массовых частей понизителя фильтрации (сополимер AMPS), 0,6 массовых частей замедлителя (сополимер AMPS/IA), 0,2 массовых частей пеногасителя (трибутилфосфат) и 58 массовых частей воды смешивали с получением влажной смеси;

[00106] (3) сухую смесь добавляли к влажной смеси в условиях перемешивания со скоростью вращения 4000 об/мин, полученную смесь затем перемешивали со скоростью вращения 12000 об/мин в течение 35 секунд, и получали систему цементного раствора S4.

[00107] При этом кривая загустевания цементной системы S4 была аналогична кривой на фиг. 1.

[00108] Пример 5

[00109] (1) 100 массовых частей цемента для нефтяных скважин GHSR, 3,5 массовых частей материала ранней прочности А1, 115 массовых частей порошкообразного модификатора плотности (концентрат железного порошка плотностью 6,05 г/см3), 35 массовых частей стабилизатора прочности (кварцевый песок, промытый кислотой, 600 меш, с содержанием SiO2 99,6 мас.%), 1,5 массовых частей стабилизатора суспензии (карбоксиметилкрахмал) и 0,9 массовых частей диспергирующего агента II (полиоксиэтиленовый эфир метилаллилового спирта и акриловой кислоты) смешивали с получением сухой смеси;

[00110] (2) 2,5 массовых частей понизителя фильтрации (сополимер AMPS), 0,5 массовых частей замедлителя (сополимер AMPS/IA), 0,2 массовых частей пеногасителя (трибутилфосфат) и 70 массовых частей воды смешивали с получением влажной смеси;

[00111] (3) сухую смесь добавляли к влажной смеси в условиях перемешивания со скоростью вращения 4000 об/мин, полученную смесь затем перемешивали со скоростью вращения 12000 об/мин в течение 35 секунд, и получали систему цементного раствора S5.

[00112] При этом кривая загустевания цементной системы S5 была аналогична кривой на фиг. 1.

[00113] Пример 6

[00114] Систему цементного раствора получали тем же способом, что и в Примере 2, за исключением того, что на этапе (1) 2,8 массовых частей материала ранней прочности А1 заменяли на 2,8 массовых частей материала ранней прочности А2. Остальные условия были идентичными, получали систему цементного раствора S6.

[00115] Пример 7

[00116] Систему цементного раствора получали тем же способом, что и в Примере 2, за исключением того, что на этапе (1) 2,8 массовых частей материала ранней прочности А1 заменяли на 2,8 массовых частей материала ранней прочности А3. Остальные условия были идентичными, получали систему цементного раствора S7.

[00117] Сравнительный пример 1

[00118] Систему цементного раствора получали тем же способом, что и в Примере 1, за исключением того, что на этапе (1) не добавляли 2,5 массовых частей материала ранней прочности А1, остальные условия были идентичными, и получали систему цементного раствора D1.

[00119] Кривая загустевания системы цементного раствора D1 показана на фиг. 2. Как показано на фиг. 2, в системе цементного раствора D1 наблюдались аномальные явления, такие как «выпучивание» и «подъем ступенькой».

[00120] Сравнительный пример 2

[00121] Систему цементного раствора получали тем же способом, что и в Примере 4, за исключением того, что на этапе (1) не добавляли 3,2 массовые части материала ранней прочности А1, остальные условия были идентичными, и получали систему цементного раствора D2.

[00122] Сравнительный пример 3

[00123] Систему цементного раствора получали тем же способом, что и в Примере 5, за исключением того, что на этапе (1) не добавляли 3,5 массовых частей материала ранней прочности А1, остальные условия были идентичными, и получали систему цементного раствора D3.

[00124] Сравнительный пример 4

[00125] Систему цементного раствора получали тем же способом, что и в Примере 2, за исключением того, что на этапе (1) материал ранней прочности А1 заменяли материалом ранней прочности А4, остальные условия были идентичными, получали систему цементного раствора D4.

[00126] Сравнительный пример 5

[00127] Систему цементного раствора получали тем же способом, что и в Примере 2, за исключением того, что на этапе (1) материал ранней прочности А1 заменяли материалом ранней прочности А5, остальные условия были идентичными, получали систему цементного раствора D5.

[00128]

Примечание:

* обозначена статическая температура свойств загустевания;

** обозначала разницу между статической температурой свойств загустевания и верхней температурой компрессионной прочности.

[00129]

Примечание:

* обозначена статическая температура свойств загустевания;

** обозначана разница между статической температурой свойств загустевания и верхней температурой компрессионной прочности.

[00130] Как можно видеть из Таблицы 1, система цементного раствора, предложенная в настоящем изобретении, имеет текучесть более или равную 22 см, потерю воды по АНИ менее 50 мл, содержание свободной воды равное 0, и регулируемую плотность и отвечает требованиям конструкции цементирования скважин.

[00131] Время загустевания систем цементного раствора, полученных в Примерах 1-7 настоящего изобретения, является регулируемым, кривые загустевания являются нормальными, а аномальные явления, такие как «выпучивание», не существуют; результаты испытаний компрессионной прочности схватившегося цемента показывают, что: компрессионная прочность цемента при верхнем схватывании через 24 часа систем цементного раствора в Примерах составляет более 3 МПа, ранняя прочность высока, и проблема сверхзамедления верхнего цементного раствора отсутствует.

[00132] В тех же условиях эксперимента потеря воды по АНИ Сравнительного примера 1 составляет 36 мл, содержание свободной воды равно 0, а разница плотностей между верхним слоем и нижним слоем цементного раствора после стояния в течение 2 часов составляет 0,01 г/см3; потеря воды по АНИ Сравнительного примера 2 составляет 43 мл, содержание свободной воды равно 0, разница плотностей между верхним слоем и нижним слоем цементного раствора после стояния в течение 2 часов составляет 0,02 г/см3; потеря воды по АНИ Сравнительного примера 3 составляет 47 мл, содержание свободной воды равно 0, разница плотностей между верхним слоем и нижним слоем цементного раствора после стояния в течение 2 часов составляет 0,02 г/см3; обычные свойства систем цементного раствора существенно не изменяются по сравнению со свойствами Примеров 1, 4 и 5, соответственно.

[00133] В Сравнительном примере 2 добавляют 0,6 массовых частей замедлителя и не добавляют материал ранней прочности А1; в примерах 2, 3 и 4 соответственно добавляют как материал ранней прочности А1, так и 0,6 массовых частей замедлителя. Экспериментальная температура Сравнительного примера 2 составляет 135°С, время загустевания составляет 309 мин, экспериментальная температура Примера 4 составляет 135°С, время загустевания составляет 348 мин, что на 12,62% больше, чем время загустевания Сравнительного примера 2. Следовательно, добавление материала ранней прочности, предусмотренного настоящим изобретением, может эффективно продлить время загустевания системы цементного раствора в условиях высокой температуры.

[00134] Компрессионная прочность цемента при верхнем схватывании через 24 часа в Сравнительном примере 1 составляет 1,5 МПа, а компрессионная прочность цемента при верхнем схватывании через 24 часа в Примере 1 составляет 5,7 МПа, компрессионная прочность цемента при верхнем схватывании через 24 часа в Примере 1 на 280% выше, чем компрессионная прочность цемента при верхнем схватывании через 24 часа в Сравнительном примере 1. Компрессионная прочность цемента при верхнем схватывании через 24 часа в Сравнительном примере 2 составляет 3,8 МПа, а компрессионная прочность цемента при верхнем схватывании через 24 часа в Примере 4 составляет 10,3 МПа, компрессионная прочность цемента при верхнем схватывании через 24 часа в Примере 4 улучшена на 171,1% по сравнению с компрессионной прочностью цемента при верхнем схватывании через 24 часа в Сравнительном примере 2. Компрессионная прочность цемента при верхнем схватывании через 24 часа в Сравнительном примере 3 составляет 0 МПа, а компрессионная прочность цемента при верхнем схватывании через 24 часа в Примере 5 составляет 3,9 МПа, компрессионная прочность цемента при верхнем схватывании через 24 часа в Примере 5 значительно улучшена по сравнению с компрессионной прочностью цемента при верхнем схватывании через 24 часа в Сравнительном примере 3. Таким образом, материал ранней прочности, предлагаемый настоящим изобретением, очевидно, может улучшить компрессионную прочность цемента при верхнем схватывании через 24 часа.

[00135] Таким образом, настоящее изобретение обеспечивает получение системы цементного раствора для цементирования скважин с большой разницей температур с регулируемой плотностью (1,9-2,4 г/см3), у которой компрессионная прочность цемента при верхнем схватывании через 24 часа превышает 3 МПа, применимая температура в диапазоне от 30°C до 150°C и разница температур в диапазоне от 30°C до 120°C, система цементного раствора может значительно продлить время загустевания цементного раствора под воздействием высокой температуры и позволяет уменьшить количество добавляемого замедлителя; ранняя прочность цемента при верхнем схватывании эффективно улучшается и предотвращается сверхзамедление; система цементного раствора может улучшить реологические свойства цементного раствора, имеет небольшую тиксотропию и позволяет избежать таких явлений, как «выпучивание» и «подъема ступенькой» на кривой загустевания; настоящее изобретение имеет важное значение для улучшения качества цементирования скважины и экономии затрат на строительство высокотемпературной глубокой скважины, а также цементирование длинной изолирующей секции в условиях большой разницы температур.

[00136] Вышеизложенное содержание подробно описывает предпочтительные варианты осуществления настоящего изобретения, но настоящее изобретение не ограничивается ими. В отношении технических решений настоящего изобретения в пределах объема технической концепции настоящего изобретения может быть сделано множество простых модификаций, включая комбинацию отдельных технических признаков любым другим подходящим способом, такие простые модификации и их комбинации также должны рассматриваться как содержание, раскрываемое настоящим изобретением, каждая из таких модификаций и их комбинаций попадает в объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устойчивая к сверхвысоким температурам система цементного раствора для цементирования, способ ее получения и ее применение | 2022 |

|

RU2828944C2 |

| Тампонажный раствор низкой плотности | 2017 |

|

RU2652040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУВСТВИТЕЛЬНОГО К CO2 ГЕЛЕВОГО МАТЕРИАЛА, ИСПОЛЬЗУЕМОГО ДЛЯ САМОУСТРАНЕНИЯ МИКРОТРЕЩИН ЦЕМЕНТНОГО КАМНЯ | 2023 |

|

RU2812747C1 |

| РАСШИРЯЕМАЯ ЦЕМЕНТНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ЦЕМЕНТИРОВАНИЯ ПОДЗЕМНОЙ СКВАЖИНЫ С ОБСАДНОЙ ТРУБОЙ | 2022 |

|

RU2796718C1 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ВОЛЛАСТОНИТ И ПЕМЗУ, И СПОСОБЫ ПРИМЕНЕНИЯ | 2013 |

|

RU2597906C1 |

| АКТИВАТОРЫ СХВАТЫВАНИЯ ЦЕМЕНТА ДЛЯ ЦЕМЕНТНЫХ КОМПОЗИЦИЙ С ОТСРОЧЕННЫМ СХВАТЫВАНИЕМ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2014 |

|

RU2637347C2 |

| ВЫСОКОПРОНИКАЮЩИЙ ТАМПОНАЖНЫЙ РАСТВОР | 2012 |

|

RU2513220C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЕНТА НАБУХАНИЯ ТАМПОНАЖНОГО ЦЕМЕНТА | 2023 |

|

RU2820663C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ СТРОИТЕЛЬСТВА И РЕМОНТА ГАЗОВЫХ И НЕФТЯНЫХ СКВАЖИН В УСЛОВИЯХ НИЗКИХ ТЕМПЕРАТУР | 2020 |

|

RU2741919C1 |

| Основа утяжеленного термостойкого тампонажного раствора | 2020 |

|

RU2763195C1 |

Группа изобретений относится к области эксплуатации месторождений нефти и газа, в частности к материалу ранней прочности, подходящему для системы цементного раствора, композиции цементного раствора, системе цементного раствора, способу её получения и её применению. Система цементного раствора, полученная из композиции цементного раствора, содержит 100 массовых частей цемента, 1-5 массовых частей материала ранней прочности, 0,5-40 массовых частей стабилизатора прочности, 45-120 массовых частей модификатора плотности. Кроме того, система содержит 1-2 массовых частей стабилизатора суспензии, 0,9-2 массовых частей диспергирующего агента II, 2-5 массовых частей понизителя фильтрации, 0,1-2 массовых частей замедлителя, 0,1-0,5 массовых частей пеногасителя и 40-80 массовых частей воды. Причем материал ранней прочности содержит соль алюминия, соль натрия, нитевидный кристалл, неорганический минерал и диспергирующий агент I. Массовое соотношение соли алюминия, соли натрия, нитевидного кристалла, неорганического минерала и диспергирующего агента I составляет (1-3):(1-3):(1-4):(1-8):1. Способ получения системы включает в себя подвергание цемента, материала ранней прочности, стабилизатора прочности, модификатора плотности, стабилизатора суспензии и диспергирующего агента II первому смешиванию с получением сухой смеси. Подвергают понизитель фильтрации, замедлитель, пеногаситель и воду второму смешиванию с получением влажной смеси. Добавляют сухую смесь во влажную смесь при перемешивании на низкой скорости. Затем осуществляют перемешивание полученной смеси на высокой скорости для получения системы цементного раствора. Указанную систему цементного раствора применяют при высокотемпературном цементировании глубоких скважин и цементировании длинных изоляционных секций в условиях большого перепада температур. Техническим результатом является повышение эффективности цементирования скважин, продление времени загустевания цементного раствора в условиях высокой температуры, предотвращение сверхзамедления верхнего слоя цементного раствора в условиях низкой температуры и увеличение ранней прочности. 3 н. и 13 з.п. ф-лы, 2 ил., 1 табл.

1. Система цементного раствора, полученная из композиции цементного раствора, содержащая: 100 массовых частей цемента, 1-5 массовых частей материала ранней прочности, 0,5-40 массовых частей стабилизатора прочности, 45-120 массовых частей модификатора плотности, 1-2 массовых частей стабилизатора суспензии, 0,9-2 массовых частей диспергирующего агента II, 2-5 массовых частей понизителя фильтрации, 0,1-2 массовых частей замедлителя, 0,1-0,5 массовых частей пеногасителя и 40-80 массовых частей воды;

где материал ранней прочности содержит соль алюминия, соль натрия, нитевидный кристалл, неорганический минерал и диспергирующий агент I; массовое соотношение соли алюминия, соли натрия, нитевидного кристалла, неорганического минерала и диспергирующего агента I составляет (1-3):(1-3):(1-4):(1-8):1.

2. Система цементного раствора по п. 1, где система цементного раствора имеет применимую температуру в диапазоне от 30°С до 150°С и разницу температур в диапазоне от 30°С до 120°С;

где система цементного раствора имеет плотность в диапазоне от 1,9 г/см3 до 2,4 г/см3; текучесть более или равную 22 см; потерю воды, измеряемую по методике Американского нефтяного института (АНИ), менее 50 мл; содержание свободной воды равное 0; компрессионную прочность цемента при верхнем схватывании через 24 часа больше или равную 3 МПа; и время загустевания больше или равное 180 мин.

3. Система цементного раствора по п. 1 или 2, где система цементного раствора имеет текучесть в диапазоне от 22 см до 24 см; компрессионную прочность цемента при верхнем схватывании через 24 часа больше или равную 5 МПа; и время загустевания в диапазоне от 180 мин до 400 мин;

и/или массовое соотношение соли алюминия, соли натрия, нитевидного кристалла, неорганического минерала и диспергирующего агента I составляет (1-2):(1-2):(1-4):(1-5):1.

4. Система цементного раствора по пп. 1-3, где соль алюминия представляет собой, по меньшей мере, одну соль, выбранную из группы, состоящей из силиката алюминия, нитрата алюминия, хлорида алюминия, сульфата алюминия и трихлорида алюминия;

и/или соль натрия представляет собой, по меньшей мере, одну соль, выбранную из группы, состоящей из фторида натрия, силиката натрия, метасиликата натрия, сульфата натрия, тиосульфата натрия, карбоната натрия, алюмината натрия, фторосиликата натрия, оксалата натрия, гексаметафосфата натрия, три полифосфата натрия и нитрата натрия;

и/или нитевидный кристалл выбран, по меньшей мере, из группы, состоящей из нитевидного кристалла карбоната кальция, нитевидного кристалла оксида алюминия, нитевидного кристалла сульфата кальция, нитевидного кристалла нитрида кремния и нитевидного кристалла сульфата магния;

и/или неорганический минерал представляет собой два материала, выбранных из группы, состоящей из каолина, полевого шпата, цеолита, галлуазита, шпинели, монтмориллонита, шлака и летучей золы;

и/или диспергирующий агент I представляет собой диспергирующий агент на основе альдегид-кетона и диспергирующий агент на основе поликарбоновой кислоты.

5. Система цементного раствора по п. 4, где массовое отношение диспергирующего агента на основе альдегид-кетона к диспергирующему агенту на основе поликарбоновой кислоты в диспергирующем агенте I составляет (0,5-2):1, и/или массовое соотношение двух материалов, выбранных из группы, состоящей из каолина, полевого шпата, цеолита, галлуазита, шпинели, монтмориллонита, шлака и летучей золы, в неорганическом минерале составляет (0,5-2):1.

6. Система цементного раствора по любому из пп. 1-5, где композиция цементного раствора содержит: 100 массовых частей цемента, 1-3 массовых частей материала ранней прочности, 0,5-30 массовых частей стабилизатора прочности, 45-120 массовых частей модификатора плотности, 1-1,5 массовых частей стабилизатора суспензии, 0,9-1 массовых частей диспергирующего агента II, 2-4 массовых частей понизителя фильтрации, 0,1-1,5 массовых частей замедлителя, 0,1-0,5 массовых частей пеногасителя и 40-80 массовых частей воды.

7. Система цементного раствора по любому из пп. 1-6, где цемент представляет собой цемент для нефтяных скважин марки G, и/или чтобы гранулометрический состав стабилизатора прочности был больше или равен 600 меш; стабилизатор прочности имеет содержание SiO2 более 99 мас. %.

8. Система цементного раствора по п. 7, где цемент представляет собой цемент для нефтяных скважин марки G с высокой сульфатостойкостью;

и/или гранулометрический состав стабилизатора прочности находится в диапазоне от 600 до 2400 меш; стабилизатор прочности имеет содержание SiO2 в диапазоне от 99,1 мас. % до 100 мас. %.

9. Система цементного раствора по любому из пп. 1-8, где стабилизатор прочности представляет собой, по меньшей мере, один стабилизатор прочности, выбранный из группы, состоящей из промытого кислотой кварцевого песка, рафинированного кварцевого песка и кварцевого песка высокой чистоты;

и/или модификатор плотности представляет собой концентрат железного порошка, имеющий плотность в диапазоне от 5,05 г/см3 до 7,2 г/см3;

и/или стабилизатор суспензии выбран из стабилизатора на основе модифицированного крахмала и/или стабилизатора на основе биополимера.

10. Система цементного раствора по любому из пп. 1-9, где диспергирующий агент II представляет собой, по меньшей мере, один агент, выбранный из группы, состоящей из диспергирующего агента на основе альдегид-кетона, диспергирующего агента на основе поликарбоновой кислоты, поликонденсированного формальдегида-ацетона и полистиролсульфоната;

и/или понизитель фильтрации представляет собой полиакриламидный полимер;

и/или замедлитель представляет собой соединение акриламида;

и/или пеногаситель представляет собой, по меньшей мере, один агент, выбранный из группы, состоящей из трибутил фосфата, полиоксипропиленглицерина и полидиметилсилоксана.

11. Система цементного раствора по п. 10, где диспергирующий агент II представляет собой поликонденсированный формальдегид-ацетон и/или полистиролсульфонат.

12. Способ получения системы цементного раствора по пп. 1-11, включающий в себя следующие этапы:

(1) подвергание цемента, материала ранней прочности, стабилизатора прочности, модификатора плотности, стабилизатора суспензии и диспергирующего агента II первому смешиванию с получением сухой смеси;

(2) подвергание понизителя фильтрации, замедлителя, пеногасителя и воды второму смешиванию с получением влажной смеси;

(3) добавление сухой смеси во влажную смесь при перемешивании на низкой скорости, затем перемешивание полученной смеси на высокой скорости для получения системы цементного раствора;

где соотношение массовых частей цемента, массовых частей материала ранней прочности, массовых частей стабилизатора прочности, массовых частей модификатора плотности, массовых частей стабилизатора суспензии, массовых частей диспергирующего агента II, составляет 100:(1-5):(0,5-40):(45-120):(1-2):(0,9-2), при этом

материал ранней прочности содержит соль алюминия, соль натрия, нитевидный кристалл, неорганический минерал и диспергирующий агент I; массовое соотношение соли алюминия, соли натрия, нитевидного кристалла, неорганического минерала и диспергирующего агента I составляет (1-3):(1-3): (1-4):(1-8):1.

13. Способ по п. 12, в котором система цементного раствора имеет применимую температуру в диапазоне от 30°С до 150°С и разницу температур в диапазоне от 30°С до 120°С;

где система цементного раствора имеет плотность в диапазоне от 1,9 г/см3 до 2,4 г/см3; текучесть более или равную 22 см; потерю воды, измеряемую по методике Американского нефтяного института (АНИ), менее 50 мл; содержание свободной воды равное 0; компрессионную прочность цемента при верхнем схватывании через 24 часа больше или равную 3 МПа; и время загустевания больше или равное 180 мин.

14. Способ по пп. 12, 13, отличающийся тем, что система цементного раствора имеет текучесть в диапазоне от 22 см до 24 см; компрессионную прочность цемента при верхнем схватывании через 24 часа больше или равную 5 МПа; и время загустевания в диапазоне от 180 мин до 400 мин;

и/или массовое соотношение понизителя фильтрации, замедлителя, пеногасителя и воды на этапе (2) составляет (2-5):(0,1-2):(0,1-0,5):(40-80);

и/или массовое отношение цемента в сухой смеси к понизителю фильтрации во влажной смеси на этапе (3) составляет 100:(2-5);

и/или скорость вращения низкоскоростной мешалки составляет 4000±200 об/мин;

и/или, чтобы условия высокоскоростного перемешивания включали в себя: скорость вращения 12000±500 об/мин и время 30-40 с.

15. Способ по п. 14, в котором массовое соотношение цемента, материала ранней прочности, стабилизатора прочности, модификатора плотности, стабилизатора суспензии и диспергирующего агента II на этапе (1) составляет 100:(1-3):(0,5-30):(45-120):(1-1,5):(0,9-1);

и/или массовое соотношение понизителя фильтрации, замедлителя, пеногасителя и воды на этапе (2) составляет (2-4):(0,1-1,5):(0,1-0,5):(40-80);

и/или массовое отношение цемента в сухой смеси к понизителю фильтрации во влажной смеси на этапе (3) составляет 100:(2-4).

16. Применение системы цементного раствора по любому из пп. 1-11 при высокотемпературном цементировании глубоких скважин и цементировании длинных изоляционных секций в условиях большого перепада температур.

| CN 106186777 A, 07.12.2016 | |||

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ГОРИЗОНТАЛЬНЫХ СТВОЛОВ СКВАЖИН | 2012 |

|

RU2508307C2 |

| CN 102225988 A, 26.10.2011 | |||

| CN 104327813 A, 04.02.2015 | |||

| CN 104745160 A, 01.07.2015 | |||

| CN 102321459 A, 18.01.2012. | |||

Авторы

Даты

2024-12-12—Публикация

2022-06-30—Подача