ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения агента набухания тампонажного цемента, относящемуся к области технологии добавок к цементному раствору нефтяных скважин для цементирования скважин.

УРОВЕНЬ ТЕХНИКИ

Цементирование скважины является необходимой частью операции бурения, включающей в себя обсадку и закачку цемента, и направлена на герметизацию кольцевого пространства между обсадной колонной и стенкой скважины для формирования цементного кольца с высокой прочностью на сжатие и высокой цементирующей способностью, чтобы предотвратить образование каналов для подповерхностного потока текучей среды по цементному кольцу внутри скважины. Газ под высоким давлением в пласте будет проникать в колонну цементного раствора в процессе нагнетания цемента, вызывая образование газовых каналов и приводя к загрязнению и потере нефтегазовых ресурсов, что является одной из основных проблем, которая еще не полностью решена в стране и за рубежом для операции закачки цемента; при образовании сильных газовых каналов специалисты даже не могут запустить нефтяные и газовые скважины в эксплуатацию. Цемент, обычно используемый при цементировании скважин, представляет собой силикатный цемент, который имеет большое соотношение воды и связующего в цементном растворе, высокую рабочую температуру и давление, а также обычно большую степень усадки при использовании, поэтому он является основной причиной образования каналов в кольцевом пространстве скважины, легкой усадки и растрескивания цементных колец, и некачественного цементирования скважин.

Агент набухания тампонажного цемента используется в качестве важного средства предотвращения образования газовых каналов и недопущения легкой усадки и растрескивания цементных колец в нефтяных скважинах, поскольку он направлен на компенсацию объемной усадки цемента и обеспечение его набухания в незначительной степени. Существующие агенты набухания можно разделить на две категории: агенты набухания газовыделяющего типа (водород, азот и т. п.) и агенты набухания кристаллического типа (эттрингит, оксид кальция, оксид магния и т. п.). Агенты набухания газовыделяющего типа, в основном, захватывают газ, образующийся в результате реакции активируемого щелочью металлического порошка в растворе щелочи в цементном растворе, в качестве источника расширения, поэтому они подходят для сред с низким давлением и неглубоких скважин, но их время выделения газа зависит от температуры, что приводит к узкому диапазону использования. Агенты набухания кристаллического типа компенсируют объемную усадку, возникающую при затвердевании цемента, и в некоторой степени улучшают структуру цементного камня, главным образом, за счет образования ванадата кальция, гидроксида кальция и гидроксида магния, но среди них эттрингит и гидроксид кальция более растворимы и менее стабильны под действием внутрискважинного давления (например, эттрингит будет разлагаться при температуре выше 70°С).

Агент набухания MgO представляет собой новый тип эттрингитов, по сравнению с традиционными агентами набухания с эттрингитом, служащими в качестве источника расширения, он имеет такие преимущества, как меньшая потребность в воде для гидратации, возможность регулирования процессов расширения и стабильность продуктов гидратации, но поскольку основной причиной расширения, вызванного агентом набухания MgO в цементном бетоне, является гидратация MgO, ранняя гидратация MgO, вызванная высокой температурой, позволяет агенту набухания иметь большую степень расширения на ранней стадии и меньшую степень расширения на более поздней стадии при использовании цементного водного раствора, что приводит к раннему периоду стабилизации расширения. Кроме того, частицы диатомита имеют больше пор и большую удельную площадь поверхности, поэтому они могут поглощать некоторое количество свободной воды в пульпе, тем самым снижая содержание свободной воды и сгущая пульпу. Полное использование этих свойств для подмешивания MgO в поры диатомита для объединения их с цементным раствором способствует повышению трещиностойкости самого цементного камня для цементирования скважин, тем самым достигается улучшение качества цементирования скважин, а также обеспечивается целостность цементного камня в скважинах для цементирования скважин.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на создание способа получения агента набухания тампонажного цемента, который основан на надежном принципе и простоте операций и позволяет производить дорогостоящий реагент путем смешивания доломита с диатомитом, чтобы уменьшить объемную усадку цемента при гидратации и повысить межслойную герметизирующую способность цементных колец, тем самым предотвращая образование каналов и гарантируя достаточную целостность цементных колец для цементирования скважины.

Для достижения указанной технической цели настоящее изобретение обеспечивает следующие технические решения.

Способ получения агента набухания тампонажного цемента, последовательно включает в себя следующие этапы:

S1, измельчение доломита, стеарата кальция и стеарата магния в шаровой мельнице с получением материала, который после перемешивания смешивают с диатомитом;

S2, выполнение для смешанного материала процесса сушки и процесса брикетирования для получения брикетов, при этом условия процесса сушки включают в себя использование воздуходувки коробчатого типа при температуре 90°С в течение 12 ч; условия процесса брикетирования включают в себя применение давления 50-65 кН, последующее повышение давления со скоростью 0,2 кН/с, затем снижение давления после выдержки под давлением в течение 185-200 с и поддержание давления ≤ 4,5 кН во время сброса давления;

S3, выполнение процесса предварительного спекания брикетов с последующим измельчением после охлаждения для получения порошка;

S4, выполнение процесса высокотемпературного прокаливания порошка, его резкое охлаждение после выдержки при заданной температуре в течение определенного времени для получения комкового агента набухания; и

S5, измельчение комкового агента набухания в шаровой мельнице с получением агента набухания цемента.

На этапе S1 доломит, стеарат кальция и стеарат магния измельчают в шаровой мельнице с образованием частиц со средним размером 1500-3200 меш, затем в измельченный доломит добавляют измельченный стеарат кальция и стеарат магния и перемешивают их между собой в течение 30-90 минут для получения материала, который смешивают с диатомитом после перемешивания, так что отношение масс диатомита, доломита, стеарата кальция и стеарата магния составляет 180-240 : 80-150 : 3-8 : 3-9.

Предпочтительно доломит, стеарат кальция и стеарат магния измельчают с образованием частиц со средним размером 2500 меш (5 мкм).

Предпочтительно отношение масс диатомита, доломита, стеарата кальция и стеарата магния составляет 190-220 : 90-120 : 4-6 : 4-7.

На этапе S3 процесс предварительного спекания включает в себя следующие этапы: повышение температуры от комнатной до 650°С в течение 35-55 минут; выдержка при 650°С в течение 5-20 минут; повышение температуры с 650 °С до 800 °С в течение 30-45 минут; повышение температуры от 800 °С до 900°С в течение 30 минут; и выдержка при 900°С в течение 50-120 минут. Способ охлаждения – воздушное охлаждение или принудительное воздушное охлаждение. Способ измельчения – струйное измельчение или измельчение в шаровой мельнице, а размер частиц порошка после измельчения составляет 1500-3200 меш.

На этапе S4, условия процесса высокотемпературного прокаливания включают в себя прокаливание в муфельной печи при температуре 900-1100°С в течение 20-35 с, время выдержки при этой температуре 30-120 минут. Способ закалки осуществляется с помощью жидкого азота

На этапе S5 размер частиц агента набухания, полученного путем измельчения комка агента набухания в шаровой мельнице, составляет 1500-3200 меш.

Агент набухания цемента добавляют к тампонажному цементу с целью получения тампонажного цемента с хорошими характеристиками препятствования образованию каналов и трещин.

Содержание агента набухания цемента в тампонажном цементе составляет 4-5% по массе.

Тампонажный цемент представляет собой тампонажный цемент марки G или силикатный цемент, оба из которых являются наиболее распространенными цементами, используемыми для цементирования при сооружении нефтяных и газовых скважин.

С целью получения тампонажного цемента к цементу также добавляют обычные добавки и примеси, такие как диспергаторы, добавки для снижения водоотдачи, ингибиторы пенообразования и т.п., в зависимости от конкретных потребностей.

Тампонажный цемент с добавлением агента набухания согласно настоящему изобретению особенно подходит для операций цементирования со строгими требованиями по предотвращению образования каналов и трещин, например, он не только улучшает сопротивление разрушению цементного камня, но также повышает межслойную герметизирующую способность цементных колец, тем самым предотвращая образование каналов и гарантируя достаточную целостность цементных колец для цементирования скважины.

По сравнению с предшествующим уровнем техники настоящее изобретение имеет следующие преимущества.

(1) Для агента набухания согласно настоящему изобретению используют двухступенчатый процесс спекания для объединения диатомита с MgO и CaO, которые подмешиваются в поры диатомита, который сам по себе является пористым и обладает плохой текучестью, так что цементный раствор имеет лучшую текучесть и улучшенную консистенцию, так что улучшаются все характеристики текучести и консистенции.

(2) Для агента набухания согласно настоящему изобретению используют в качестве сырья доломит, а MgO и CaO, содержащиеся в микропорах диатомита, получают из всего сырья, обеспечивающего чистоту и химическую стабильность продуктов; размер частиц, получаемых путем измельчения материала, составляет 1500-3200 меш, и частицы имеют большую удельную площадь поверхности, что обеспечивает полное реагирование исходного материала во время процесса высокотемпературного прокаливания.

(3) Агент набухания в соответствии с настоящим изобретением гидратируется так медленно, что цемент может регидратироваться в последней фазе, таким образом, контролируемое время расширения MgO позволяет ему вступать в реакцию в нужный момент, чтобы впоследствии достичь предотвращения образования каналов и трещин.

(4) Когда агент набухания согласно настоящему изобретению гидратируется вместе с цементным раствором, во-первых, цементный клинкер гидратируется с образованием Ca(OH)2 и Mg(OH)2, во-вторых, образующиеся в результате Ca(OH)2 и Mg(OH)2 вступают в пуццолановую реакцию с активными компонентами диатомита, такими как активный кремнезем и активный оксид алюминия, с образованием продуктов реакции, таких как гидратированный силикат кальция, гидратированный силикат магния, гидратированный эттрингит или гидратированный алюминат магния, таким образом, две реакции чередуются для улучшения микроструктуры цемента и повышения прочности цемента.

(5) Способ получения, предусмотренный настоящим изобретением, технически надежен, имеет высокий выход и требует меньшего количества исходных материалов; полученный продукт отличается высокой однородностью, химической стабильностью, высокой способностью к гидратации и пригоден для крупномасштабного промышленного производства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

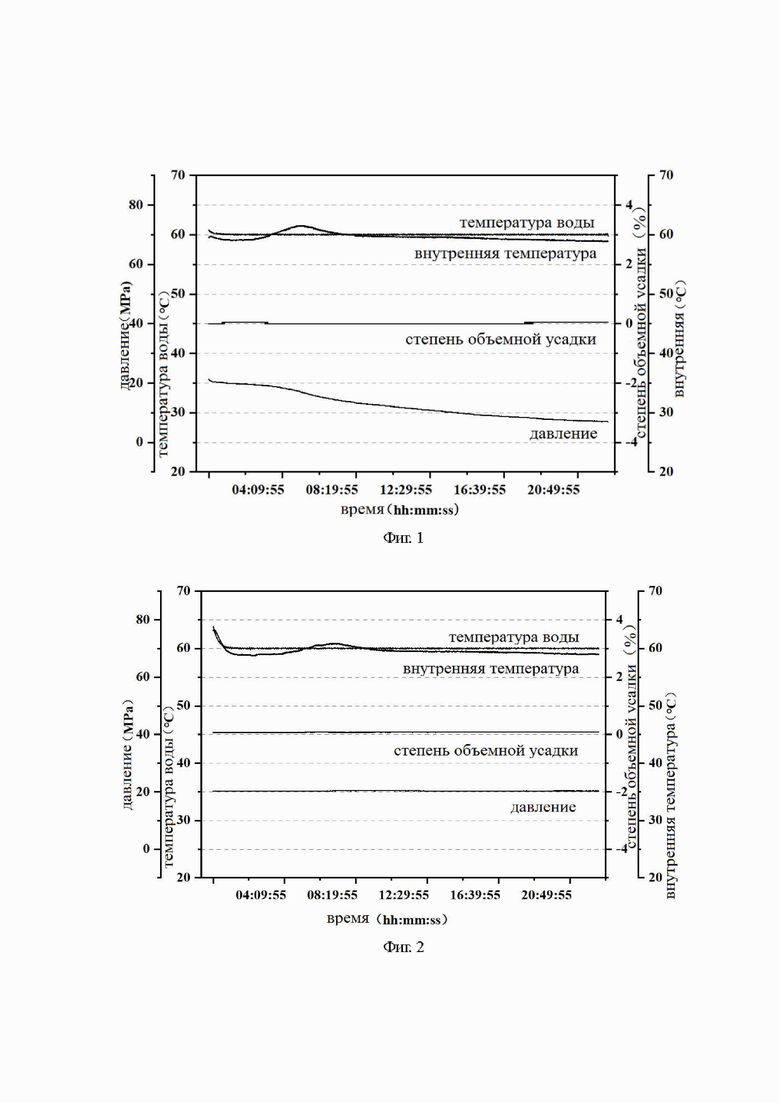

На фиг. 1 показана объемная усадка цементного камня для примера 1.

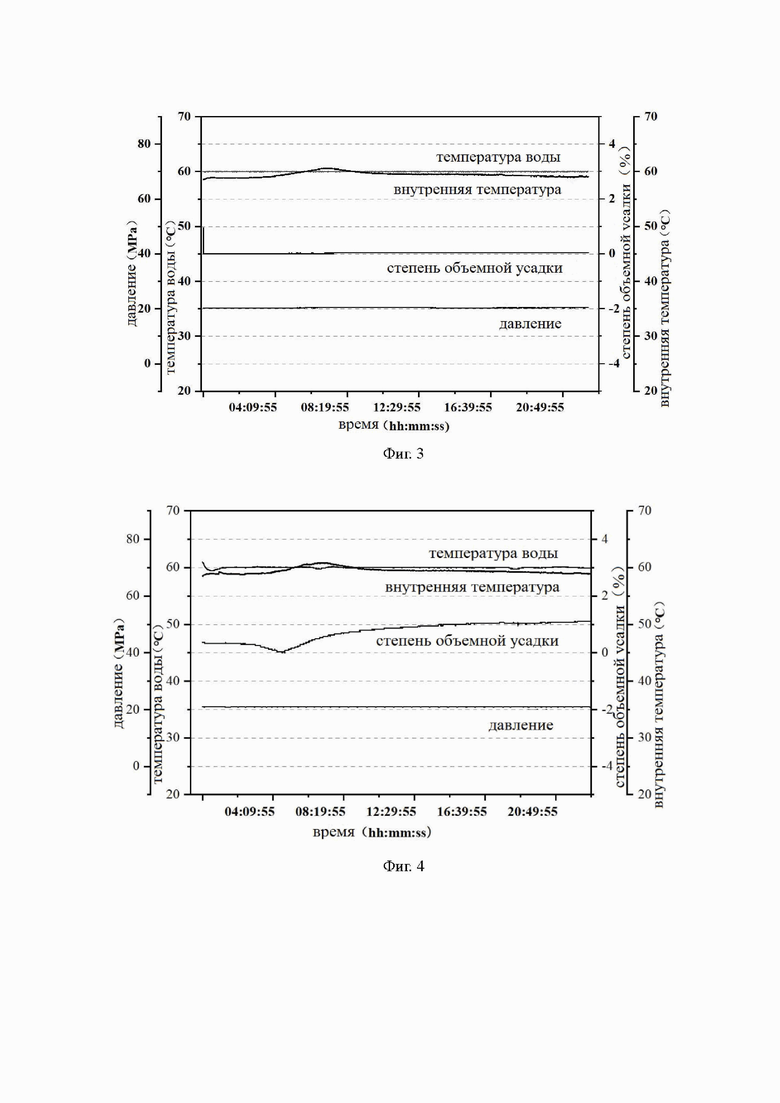

На фиг. 2 показана объемная усадка цементного камня для примера 2.

На фиг. 3 показана объемная усадка цементного камня для примера 3.

На фиг. 4 показана объемная усадка цементного камня, не дополненного агентом набухания.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее описано настоящее изобретение на основе следующих чертежей, что дает возможность специалисту в данной области техники понять настоящее изобретение. Однако очевидно, что настоящее изобретение не ограничено объемом конкретных вариантов его осуществления, и любое изменение, сделанное специалистом в данной области техники в рамках сущности и объема настоящего изобретения, определенного и определяемого прилагаемой формулой изобретения, подпадает под действие патентной защиты.

Экспериментальные методы, принятые в следующих примерах, являются обычными методами, если не указано иное.

Материалы, реагенты и т.п., используемые в следующих примерах, являются доступными на рынке, если не указано иное.

Пример 1

Состав агента набухания в данном примере следующий.

Отношение масс диатомита, доломита, стеарата кальция и стеарата магния составляло 200 : 120 : 6 : 5.

Доломит, стеарат кальция и стеарат магния измельчали в шаровой мельнице в течение 6 ч соответственно, затем к измельченному доломиту добавляли измельченный стеарат кальция и стеарат магния, и смешивали их друг с другом в течение 40 минут с получением материала, который затем перемешивали с диатомитом для получения сырья. Выполняли процесс сушки сырья, затем выполняли процесс брикетирования высушенного сырья (применение давления 50 кН, следующее повышение давления со скоростью 0,2 кН/с, затем сброс давления после выдержки под давлением в течение 185 с и поддержание давления ≤ 4,5 кН во время сброса давления). Полученный брикет помещали в тигель и подвергали предварительному спеканию в электропечи сопротивления (процесс повышения температуры и выдержки включает в себя: повышение температуры от комнатной до 650°С в течение 35 мин; выдержку при 650°С в течение 10 минут; повышение температуры от 650 °С до 800 °С в течение 30 минут; повышение температуры с 800°С до 900°С в течение 30 минут; и выдержку при 900°С в течение 55 минут.), после того, как для предварительно спеченного продукта был выполнен процесс принудительного воздушного охлаждения с помощью холодного воздуха, предварительно спеченный продукт измельчали в порошок, размер частиц которого контролировался на уровне 1500~3200 меш. Измельченный предварительно спеченный продукт прокаливали в муфельной печи при контролируемых условиях температуры пламени 900°C и времени прокаливания 25 с, после выдержки при заданной температуре в течение 100 минут немедленно проводили процесс закалки измельченного предварительно спеченного продукта жидким азотом до получения комка агента набухания, который для получения материала агента набухания цемента измельчали в порошок с размером ячеек 1500~3200 с помощью шаровой мельницы.

Пример 2

Состав агента набухания в данном примере следующий.

Отношение масс диатомита, доломита, стеарата кальция и стеарата магния составляло 190 : 90 : 5 : 4.

Доломит, стеарат кальция и стеарат магния измельчали в шаровой мельнице в течение 6 ч соответственно, затем к измельченному доломиту добавляли измельченный стеарат кальция и стеарат магния и перемешивали друг с другом в течение 60 минут с получением материала, который затем перемешивали с диатомитом для получения сырья. Выполнялся процесс сушки сырья, затем выполнялся процесс брикетирования высушенного сырья (применение давления 60 кН, последующее повышение давления со скоростью 0,2 кН/с, затем сброс давления после выдержки под давлением в течение 190 с и поддержание давления ≤ 4,5 кН во время сброса давления). Полученный брикет помещали в тигель и предварительно спекали в электропечи сопротивления (процесс повышения температуры и выдержки при заданной температуре включает: повышение температуры от комнатной до 650°С в течение 45 минут; выдержку при 650°С в течение 15 минут; повышение температуры с 650°С до 800°С в течение 40 минут; повышение температуры с 800°С до 900°С в течение 30 минут; и выдержку при 900°С в течение 90 минут) после того, как для предварительно спеченного продукта был выполнен процесс принудительного воздушного охлаждения с помощью холодного воздуха, предварительно спеченный продукт измельчали в порошок, размер частиц которого контролировался на уровне 1500~3200 меш. Измельченный предварительно спеченный продукт прокаливали в муфельной печи при контролируемых условиях температуры пламени 1000°C и времени прокаливания 28 с, после выдержки в течение 80 минут немедленно проводили процесс закалки жидким азотом для получения комка агента набухания, который измельчали в порошок с размером ячеек 1500~3200 меш с помощью шаровой мельницы для получения материала агента набухания цемента.

Пример 3

Состав агента набухания в данном примере следующий.

Отношение масс диатомита, доломита, стеарата кальция и стеарата магния составляло 210 : 110 : 4 : 7.

Доломит, стеарат кальция и стеарат магния измельчали в шаровой мельнице в течение 6 ч соответственно, затем к измельченному доломиту добавляли измельченный стеарат кальция и стеарат магния и перемешивали друг с другом в течение 80 минут с получением материала, который затем перемешивали с диатомитом для получения сырья. Выполняли процесс сушки сырья, затем процесс брикетирования высушенного сырья (применение давления 65 кН, затем повышение давления со скоростью 0,2 кН/с, затем сброс давления после выдержки под давлением в течение 200 с и поддержание давление ≤ 4,5 кН во время сброса давления). Полученный брикет помещали в тигель и предварительно спекали в электропечи сопротивления (процесс повышения температуры и выдержки при заданной температуре включает: повышение температуры от комнатной до 650°С в течение 55 минут; выдержку при 650 °С в течение 20 минут; повышение температуры от 650°С до 800°С в течение 45 минут; повышение температуры с 800°С до 900 °С в течение 30 минут; и выдержку при 900°С в течение 120 минут). После того, как для предварительно спеченного продукта был выполнен процесс принудительного воздушного охлаждения с помощью холодного воздуха, предварительно спеченный продукт измельчали в порошок, размер частиц которого контролировался на уровне 1500~3200 меш. Измельченный предварительно спеченный продукт прокаливали в муфельной печи при контролируемых условиях температуры пламени 1100°C и времени прокаливания 35 с, после выдержки при заданной температуре в течение 60 минут измельченный предварительно спеченный продукт немедленно подвергали процессу закалки жидким азотом для получения комка агента набухания, который измельчали в порошок с размером 1500~3200 меш с помощью шаровой мельницы с целью получения материала агента набухания цемента.

Полученный цементный раствор заливали непосредственно в чашу для раствора объемом 240 мл, который помещали в устройство для проверки коэффициента изменения объема при высокой температуре и высоком давлении, чтобы получить его характеристики объемной усадки, такие как параметры и результаты испытаний, представленные в таблице 1.

Таблица 1. Параметры и результаты испытаний на объемную усадку цементного камня

(МПа)

(ч)

Объемная усадка цементного камня приводит к снижению качества цементирования на границах раздела 1 и 2 цементирования скважины, и на границах раздела образуются микрокольцевые зазоры и микротрещины, создающие каналы для прохода текучей среды и газа. Чем сильнее объемная усадка, тем выше вероятность образования микрокольцевых зазоров и микротрещин, а также возникновения газовых каналов. Из результатов испытаний очевидно, что объемная усадка цементного камня без агентов набухания составляет 0,60178%. Согласно таблице 1 объемная усадка цементного камня из примеров 1, 2 и 3 составляет 0,01269 %, 0,06954 % и 0,02821 % соответственно.

Состав указанного цементного раствора включает 0,5 весовых частей диспергаторов USZ (Henan Weihui Chemical Co., Ltd.), 2 весовых части добавок для снижения водоотдачи G33S (Henan Weihui Chemical Co., Ltd.), 0,01 части ингибитора пенообразования тампонажного цемента XP-I (Henan Weihui Chemical Co., Ltd.) по массе, 2 части агентов набухания по массе и 44 части воды по массе, всего 100 частей тампонажного цемента марки G. Получение цементного раствора и эксплуатация цементного камня выполнялись в соответствии с документом GB/T 19139-2012 «Метод испытаний тампонажного цемента».

На фиг. 1~3 показана диаграмма объемной усадки для примеров 1~3, а на фиг. 4 показана диаграмма объемной усадки для варианта без агентов набухания.

Из анализа результатов испытаний на фиг. 1~4, следует, что цементный камень для цементирования скважин без агентов набухания выдерживался в условиях 60°С (чистая вода) в течение 24 ч, в течение которых степень объемной усадки цементного камня спустя 7 часов начинала увеличиваться, а цементный камень был склонен к усадке и растрескиванию. Цементный камень для цементирования скважин с добавлением агента набухания согласно настоящему изобретению выдерживали в условиях 60 °C (чистая вода) в течение 24 ч, в течение которых степень объемной усадки цементного камня была невелика и практически оставалась стабильной после затвердевания. Это свидетельствует, что добавка этого агента набухания компенсирует объемную усадку цементного камня для цементирования скважин и гарантирует способность цементного камня предотвращать образование трещин при цементировании скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУВСТВИТЕЛЬНОГО К CO2 ГЕЛЕВОГО МАТЕРИАЛА, ИСПОЛЬЗУЕМОГО ДЛЯ САМОУСТРАНЕНИЯ МИКРОТРЕЩИН ЦЕМЕНТНОГО КАМНЯ | 2023 |

|

RU2812747C1 |

| Материал для цементирования скважин | 1985 |

|

SU1303735A1 |

| СОСТАВ САМОВОССТАНАВЛИВАЮЩЕЙСЯ ЦЕМЕНТНОЙ СИСТЕМЫ НА ОСНОВЕ КОМПЛЕКСНОЙ ДОБАВКИ | 2023 |

|

RU2831135C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ КРЕПЛЕНИЯ СКВАЖИН | 1991 |

|

RU2021489C1 |

| Способ приготовления многокомпонентных тампонажных материалов | 1968 |

|

SU1164393A1 |

| Тампонажная смесь | 1989 |

|

SU1654543A1 |

| ГАЗОБЛОКИРУЮЩИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН С МАЛЫМИ КОЛЬЦЕВЫМИ ЗАЗОРАМИ | 2014 |

|

RU2553807C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЯЮЩЕГОСЯ ТАМПОНАЖНОГО МАТЕРИАЛА | 1996 |

|

RU2105132C1 |

| Тампонажный раствор | 1979 |

|

SU870673A1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ СКВАЖИН | 1980 |

|

SU884367A1 |

Изобретение относится к способу получения агента набухания тампонажного цемента, относящемуся к области технологии добавок к цементному раствору нефтяных скважин для цементирования скважин. Способ включает измельчение доломита, стеарата кальция и стеарата магния в шаровой мельнице с получением материала, который после перемешивания смешивают с диатомитом. Для смешанного материала выполняют процесс сушки и процесс брикетирования для получения брикетов. При этом условия процесса сушки включают в себя использование воздуходувки коробчатого типа при температуре 90°С в течение 12 ч. Условия процесса брикетирования включают в себя применение давления 50-65 кН, последующее повышение давления со скоростью 0,2 кН/с, затем снижение давления после выдержки под давлением в течение 185-200 с и поддержание давления ≤ 4,5 кН во время сброса давления. Выполняют процесс предварительного спекания брикетов с последующим измельчением после охлаждения для получения порошка. Выполняют процесс высокотемпературного прокаливания порошка, его резкое охлаждение после выдержки при заданной температуре в течение определенного времени для получения комкового агента набухания. Измельчают комковый агент набухания в шаровой мельнице с получением агента набухания цемента. Техническим результатом является снижение объемной усадки цемента при гидратации и повышение межслойной герметизирующей способности цементных колец. 7 з.п. ф-лы, 4 ил., 1 табл., 3 пр.

1. Способ получения агента набухания тампонажного цемента, включающий в себя следующие этапы:

S1, измельчение доломита, стеарата кальция и стеарата магния в шаровой мельнице с получением материала, который после перемешивания смешивают с диатомитом;

S2, выполнение для смешанного материала процесса сушки и процесса брикетирования для получения брикетов, при этом условия процесса сушки включают в себя использование воздуходувки коробчатого типа при температуре 90°С в течение 12 ч; условия процесса брикетирования включают в себя применение давления 50-65 кН, последующее повышение давления со скоростью 0,2 кН/с, затем снижение давления после выдержки под давлением в течение 185-200 с и поддержание давления ≤ 4,5 кН во время сброса давления;

S3, выполнение процесса предварительного спекания брикетов с последующим измельчением после охлаждения для получения порошка;

S4, выполнение процесса высокотемпературного прокаливания порошка, его резкое охлаждение после выдержки при заданной температуре в течение определенного времени для получения комкового агента набухания; и

S5, измельчение комкового агента набухания в шаровой мельнице с получением агента набухания цемента.

2. Способ по п. 1, отличающийся тем, что на этапе S1 доломит, стеарат кальция и стеарат магния измельчают в шаровой мельнице с образованием частиц со средним размером 1500-3200 меш, затем в измельченный доломит добавляют измельченный стеарат кальция и стеарат магния и перемешивают друг с другом в течение 30-90 минут с получением материала, который затем после перемешивания смешивают с диатомитом, так что отношение масс диатомита, доломита, стеарата кальция и стеарат магния составляет 180-240 : 80-150 : 3-8 : 3-9.

3. Способ по п. 2, отличающийся тем, что доломит, стеарат кальция и стеарат магния измельчают с образованием частиц со средним размером 2500 меш.

4. Способ по п. 2, отличающийся тем, что отношение масс диатомита, доломита, стеарата кальция и стеарата магния составляет 190-220 : 90-120 : 4-6 : 4-7.

5. Способ по п. 1, отличающийся тем, что на этапе S3 процесс предварительного спекания включает в себя следующие стадии: повышение температуры от комнатной до 650°С в течение 35-55 минут; выдержка при 650°С в течение 5-20 минут; повышение температуры с 650°С до 800°С в течение 30-45 минут; повышение температуры от 800°С до 900°С в течение 30 минут; и выдержка при 900°С в течение 50-120 минут.

6. Способ по п. 1, отличающийся тем, что на этапе S4 условия процесса высокотемпературного прокаливания включают в себя прокаливание в муфельной печи при температуре 900-1100°С в течение 20-35 с; время выдержки при этой температуре 30-120 минут, причем способ закалки осуществляется с помощью жидкого азота.

7. Способ по п. 1, отличающийся тем, что на этапе S5 размер частиц агента набухания, полученного путем измельчения комка агента набухания в шаровой мельнице, составляет 1500-3200 меш.

8. Способ по любому из пп. 1-7, отличающийся тем, что полученный агент набухания цемента добавляют в тампонажный цемент с получением тампонажного цемента, а содержание агента набухания в тампонажном цементе составляет 4-5% по массе.

| CN 112645623 A, 13.04.2021 | |||

| РАСШИРЯЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ТАМПОНАЖНОГО РАСТВОРА | 2008 |

|

RU2387690C1 |

| CN 109399996 A, 01.03.2019 | |||

| Мреобразователь многофазного переменного напряжения в постоянный ток | 1975 |

|

SU548930A1 |

| SK 500622012 A3, 02.07.2014 | |||

| CN 108046621 A, 18.05.2018. | |||

Авторы

Даты

2024-06-07—Публикация

2023-04-19—Подача