ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области стоматологии. В частности, изобретение относится к получению материала для реставрации зубов из стоматологического гидравлического цемента, содержащего ультрадисперсные частицы силиката кальция (УСК), в присутствии ограниченного количества воды, так что гидравлический цемент быстро затвердевает, превращаясь в материал, обладающий механическими свойствами, необходимыми для реставрации зубов, в особенности, высокой прочностью на сжатие. Ультрадисперсные частицы силиката кальция (УСК), используемые в стоматологическом гидравлическом цементе по настоящему изобретению, имеют точно подобранные значения d10, d50 и d90 и удельной поверхности.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Реставрация зубов направлена на восстановление целостности и морфологии зубов, включая восстановление потери минерализованного вещества вследствие кариеса или в результате внешней травмы. Прямая реставрация выполняется путем нанесения эластичного пломбировочного материала на подготовленный зуб с последующим отверждением материала на месте.

В идеале реставрационный материал должен обладать несколькими свойствами, включая надлежащую адгезионную способность, нерастворимость, недеформируемость, биосовместимость, биоактивность и соответствующие механические свойства. Доступны различные типы наполнителей, в том числе, цементы на основе силиката кальция.

При применении материала для реставрации зубов часто требуется первый этап подготовки реставрационного материала врачом, за которым следует период отверждения материала в месте его применения. Это, в частности, актуально при использовании гидравлического зубного цемента, например, цемента на основе силиката кальция, который должен подвергаться воздействию воды, обычно путем смешивания безводной порошковой фазы цемента с водной жидкой фазой, чтобы инициировать процесс отверждения.

Основными параметрами, которые необходимо контролировать при получении стоматологического цемента на основе силиката кальция, являются удобство обращения, время отверждения и механические свойства материала после отверждения.

Что касается удобства обращения, текстура пломбировочного материала должна быть кремообразной, чтобы врачу удобно было работать с материалом. Кроме того, рабочее время должно быть достаточным для подготовки пломбировочного материала и его размещения на участке, требующем реставрации.

В идеале время отверждения должно быть относительно коротким. Действительно, слишком длительное время отверждения доставляет неудобство пациенту, может привести к вымыванию реставрационного материала слюной и раздражению тканей полости рта.

Отвердевший реставрационный материал должен обладать механическими свойствами, аналогичными механическим свойствам зубов. В частности, прочность на сжатие должна быть достаточной для предотвращения разрушения восстановительного материала и обеспечения его долговечности.

Минеральный триоксид агрегат (МТА) это стоматологический цемент на основе силиката кальция, полученный более 25 лет назад. Несмотря на высокую клиническую эффективность, МТА имеет недостатки, во многих случаях препятствующие его применению. Главными из них являются очень длительное время отверждения (около 3-4 часов) и неудобство в обращении.

Sanaee и другие авторы изучали влияние размера частиц МТА в готовой смеси на время отверждения (Sanaee и др., "The influence of particle size and multi-walled carbon nanotube on physical properties of mineral trioxide aggregate", Mater. Res. Express, 2019, Vol.6(6),065413). Время отверждения готового к применению МТА, использовавшегося в упомянутом исследовании, составляло около 65 минут.

Авторы работы утверждают, что время отверждения можно уменьшить до приблизительно 12 минут за счет выравнивания размера частиц путем измельчения порошкообразного МТА перед использованием. Однако выравнивание размеров частиц оказало негативное влияние на прочность при сжатии и изгибе. Добавление многослойных углеродных нанотрубок позволило повысить механическую прочность за счет восстановления прочности при изгибе, но не оказало существенного влияния на прочность при сжатии.

Заявитель ранее уже представлял биоактивные и биосовместимые материалы для реставрации зубов, как указано в патентах US 7819663 и в US 8974586, полученные из цемента на основе силиката кальция и обладающие хорошими механическими свойствами. В частности, Заявитель разработал реставрационный материал Biodentine®, биоактивный цемент на основе силиката кальция. Время отверждения материала Biodentine® составляет всего 10-12 минут, он прост в обращении и обладает механическими свойствами и механическим поведением, аналогичными свойствам и поведению человеческого дентина.

У пациентов и врачей остается потребность в реставрационных материалах, которые быстро отвердевают после нанесения на зуб пациента, сохраняя при этом свойства, делающие такие материалы удобными в обращении для врача (кремообразная текстура, рабочее время, и т.д.), а также механические свойства, в особенности, прочность на сжатие, по крайней мере, на уровне доступных в настоящее время продуктов.

В настоящем документе Заявитель приводит доказательства того, что использование ультрадисперсных частиц силиката кальция (УСК) в композиции цементного порошка на основе силиката кальция в присутствии ограниченного количества воды значительно сокращает время отверждения при сохранении высокой прочности на сжатие для получаемого в результате реставрационного материала. Ультрадисперсные частицы силиката кальция, используемые в стоматологическом гидравлическом цементе по настоящему изобретению, имеют точно подобранные значения d10, d50 и d90 и удельной поверхности. Замещение всех или части частиц силиката кальция, особенно частиц C3S, в цементе на основе силиката кальция, на ультрадисперсные частицы силиката кальция по настоящему изобретению, также обеспечивает удобство в обращении и удовлетворительный внешний вид.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к комплекту для изготовления материала для реставрации зубов, состоящему из:

- первого контейнера, содержащего порошковую фазу, включающую:

• от 15% до 98% (по массе от общей массы порошковой фазы) ультрадисперсных частиц силиката кальция с d10 в диапазоне от 0,4 мкм до 0,9 мкм, предпочтительно в диапазоне от 0,4 мкм до 0,8 мкм или в диапазоне от 0,4 мкм до 0,7 мкм; d50 в диапазоне от 0,7 мкм до 2,9 мкм, предпочтительно в диапазоне от 0,8 мкм до 2,5 мкм, предпочтительно от 1 мкм до 2,1 мкм; и d90 в диапазоне от 1,3 мкм до 7,0 мкм, предпочтительно в диапазоне от 1,5 мкм до 7 мкм или в диапазоне от 2 мкм до 5 мкм; где d10, d50 и d90 определены методом лазерной дифракции;

• от 2% до 35% (по массе от общей массы порошковой фазы) радионепрозрачного компонента; и

• опционально, одну или несколько добавок, выбранных из: ускорителей отверждения; пигментов; водоредуцирующих добавок; добавок, улучшающих текстуру; добавок, стабилизирующих рН; сурфактантов, и наполнителей; и

- второго контейнера, содержащего водную жидкую фазу;

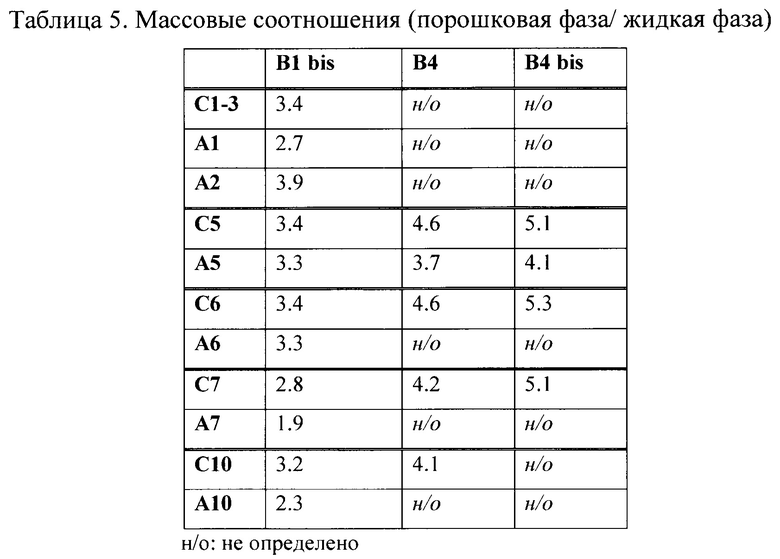

при этом массовое соотношение порошковой фазы в составе комплекта к жидкой фазе в составе комплекта составляет от 2 до 5; предпочтительно от 2,5 до 4,0.

В одном варианте осуществления первый контейнер, содержащий порошковую фазу, включает:

• от 15% до 98% (по массе от общей массы порошковой фазы) ультрадисперсных частиц силиката кальция с d10 в диапазоне от 0,5 мкм до 0,9 мкм, предпочтительно от 0,5 мкм до 0,8 мкм, еще более предпочтительно от 0,5 мкм до 0,7 мкм; d50 в диапазоне от 0,7 мкм до 2,9 мкм, предпочтительно в диапазоне от 0,8 мкм до 2,5 мкм, предпочтительно в диапазоне от 1 мкм до 2,1 мкм; и d90 в диапазоне от 1,3 мкм до 7,0 мкм, предпочтительно в диапазоне от 1,5 мкм до 7 мкм или в диапазоне от 2 мкм до 5 мкм; при этом d10, d50 и d90 определены методом лазерной дифракции.

В одном варианте осуществления силикат кальция выбирают из трехкальциевого силиката (C3S), двухкальциевого силиката (C2S) и любых комбинаций таковых; предпочтительно силикат кальция представляет собой трехкальциевый силикат.

В одном варианте осуществления порошковая фаза включает в качестве ультрадисперсных частиц силиката кальция портландцемент и/или минеральный триоксид агрегат (МТА).

В одном варианте осуществления порошковая фаза содержит также не ультрадисперсные частицы силиката кальция. В одном варианте осуществления количество ультрадисперсных частиц силиката кальция составляет от 10% до 100% по массе от общей массы силиката кальция, присутствующего в порошковой фазе; предпочтительно количество ультрадисперсных частиц силиката кальция составляет от 10% до 70% по массе; более предпочтительно, от 10% до 50% по массе.

В одном варианте осуществления радионепрозрачный компонент выбирают из оксида циркония, оксида висмута, оксида церия, сульфата бария, вольфрамата кальция, диоксид титаната, оксида иттербия и их смесей; предпочтительно радионепрозрачный компонент представляет собой оксид циркония.

В одном варианте осуществления порошковая фаза содержит одну или более добавок, которые выбираются из ускорителей отверждения, например, карбоната кальция, оксида кальция, фосфата кальция и смеси таковых, и пигментов, например, оксидов железа.

В одном варианте осуществления порошковая фаза содержит:

• от 20% до 60% (по массе от общей массы порошковой фазы) ультрадисперсных частиц трехкальциевого силиката, имеющих:

- удельную поверхность, измеряемую методом БЭТ, величина которой находится в диапазоне от 3 до 11 м2/г;

- d10 в диапазоне от 0,4 мкм до 0,9 мкм, предпочтительно в диапазоне от 0,4 мкм до 0,82 мкм, в диапазоне от 0,4 мкм до 0,8 мкм или в диапазоне от 0,4 мкм до 0,7 мкм;

- d50 в диапазоне от 0,7 мкм до 2,9 мкм, предпочтительно в диапазоне от 0,8 мкм до 2,5 мкм, предпочтительно от 1 мкм до 2,1 мкм или в диапазоне от 0,8 мкм до 2,1 мкм; и

- d90 в диапазоне от 1,3 мкм до 7,0 мкм, предпочтительно в диапазоне от 1,4 мкм до 7 мкм, от 1,5 мкм до 7 мкм или в диапазоне от 2 мкм до 5 мкм;

где d10, d50 и d90 определены методом лазерной дифракции;

• от 0% до 50% (по массе от общей массы порошковой фазы) не ультрадисперсных частиц силиката кальция;

• от 2% до 35% (по массе от общей массы порошковой фазы) радионепрозрачного компонента; и

• от 0% до 25% (по массе от общей массы порошковой фазы) одного или нескольких ускорителей отверждения, таких как карбонат кальция, оксид кальция и их смесь.

В одном варианте осуществления порошковая фаза содержит:

• от 20% до 60% (по массе от общей массы порошковой фазы) ультрадисперсных частиц трехкальциевого силиката, имеющих:

- удельную поверхность, измеряемую методом БЭТ, величина которой находится в диапазоне от 3 до 11 м2/г;

- d10 в диапазоне от 0,5 мкм до 0,9 мкм, предпочтительно от 0,5 мкм до 0,8 мкм, еще более предпочтительно от 0,5 мкм до 0,7 мкм;

- d50 в диапазоне от 0,7 мкм до 2,9 мкм, предпочтительно в диапазоне от 0,8 мкм до 2,5 мкм, предпочтительно в диапазоне от 1 мкм до 2,1 мкм, или в диапазоне от 0,8 мкм до 2,1 мкм; и

- и d90 в диапазоне от 1,3 мкм до 7,0 мкм, предпочтительно в диапазоне от 1,5 мкм до 7 мкм, или в диапазоне от 2 мкм до 5 мкм.

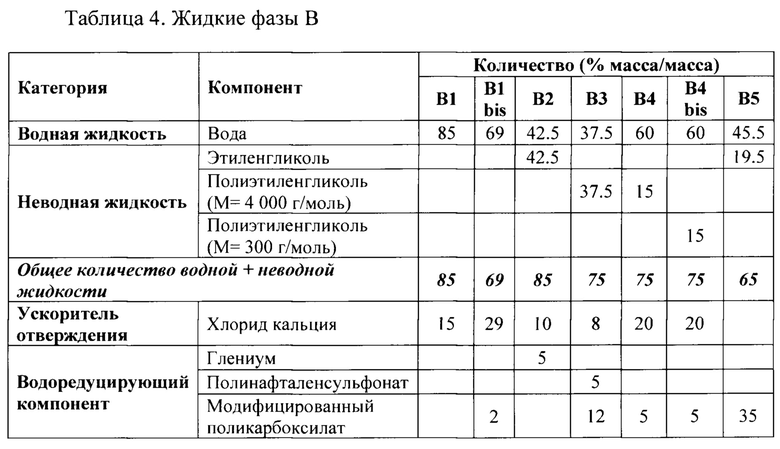

В одном варианте осуществления водная жидкая фаза представляет собой воду. В одном варианте осуществления водная жидкая фаза дополнительно содержит одну или более добавок, при этом добавка выбирается из ускорителей отверждения, например, хлорида кальция; и пластификаторов, например, модифицированного поликарбоксилата.

В одном варианте осуществления водная жидкая фаза содержит:

• от 60% до 85% воды (по массе от общей массы водной жидкой фазы);

• от 5% до 35% (по массе от общей массы водной жидкой фазы) ускорителя отверждения, предпочтительно хлорида кальция; и

• от 0% до 5% (по массе от общей массы водной жидкой фазы) пластификатора, предпочтительно модифицированного поликарбоксилата.

Изобретение также относится к стоматологической композиции, полученной путем смешивания всего содержимого первого контейнера со всем содержимым второго контейнера в составе комплекта по настоящему изобретению.

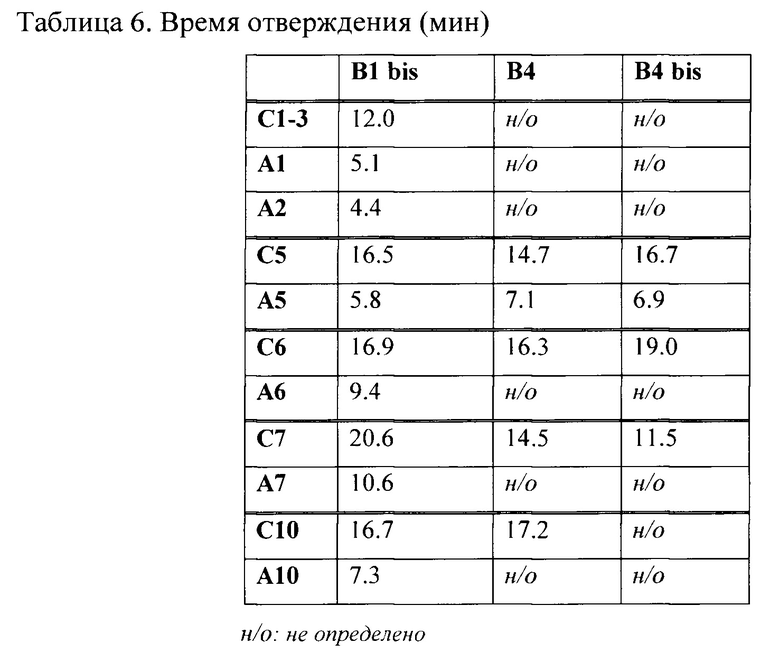

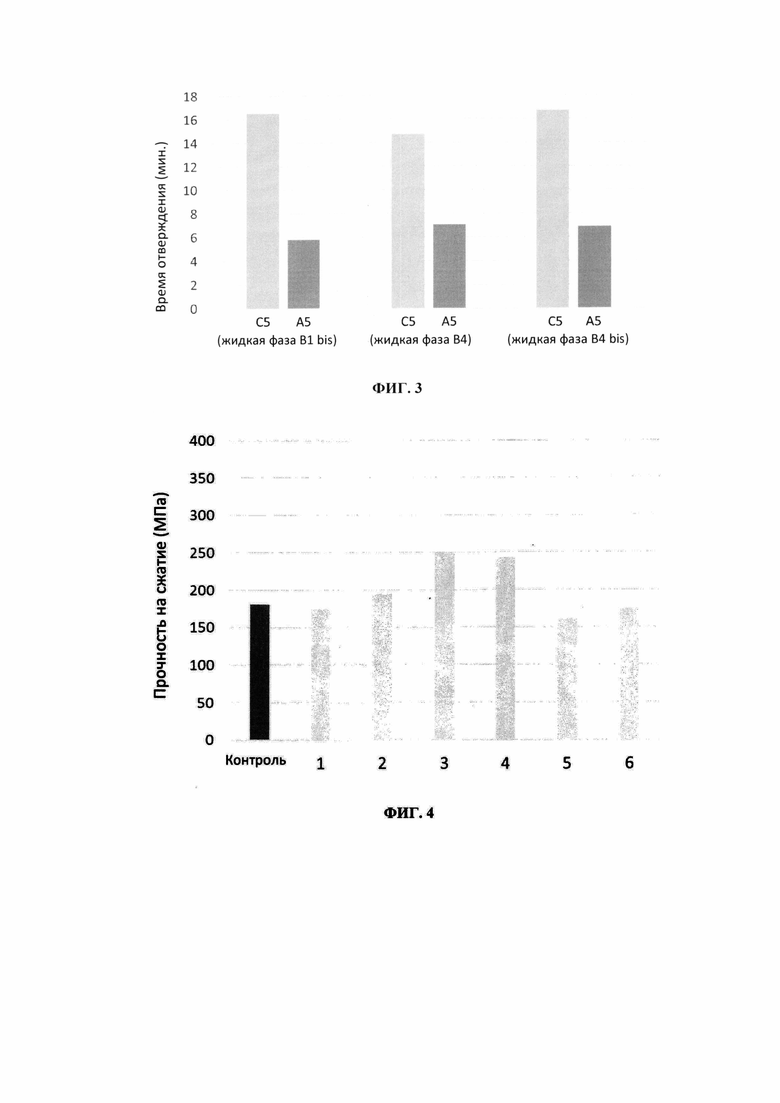

В одном варианте осуществления композиция имеет время отверждения в диапазоне от 1 мин до 12 мин, предпочтительно от 4 мин до 9 мин.

В одном варианте осуществления стоматологическая композиция имеет через 24 часа прочность на сжатие, составляющую более 100 МПа; предпочтительно более 150 МПа.

Изобретение также относится к медицинскому устройству, содержащему набор по настоящему изобретению; предпочтительно медицинское устройство представляет собой инъекционную систему; более предпочтительно, оно представляет собой шприц.

ОПРЕДЕЛЕНИЯ

В настоящем изобретении следующие термины имеют следующие значения:

- "Приблизительно", предшествующее цифре, означает плюс-минус 10% от значения указанной цифры.

- "Добавка" означает любое вещество, добавляемое, предпочтительно в небольшом количестве, в композицию для улучшения ее физико-химических свойств в зависимости от ее применения. Добавка может выбираться, например, из радионепрозрачных компонентов (например, оксид циркония), ускорителей отверждения (например, оксид кальция, карбонат кальция, хлорид кальция), пигментов (например, оксиды железа), водоредуцирующих добавок (например, модифицированные поликарбоксилаты), добавок, улучшающих текстуру, добавок, стабилизирующих рН, сурфактантов, наполнителей, и их смесей.

-"Спирт" означает любое химическое соединение, имеющее гидроксильную функциональную группу (-ОН).

- "Водный" означает любое соединение или композицию, содержащее воду и/или влагу.

- "БЭТ" означает любые методы, основанные на теории Брунауэра-Эммета-Теллера, объясняющей физическую адсорбцию газа на твердой поверхности. Согласно одному варианту осуществления, метод БЭТ используется для определения площади поверхности (выраженной в м2/г) твердого образца, предпочтительно частицы. Согласно одному варианту осуществления, анализ методом БЭТ осуществляется с использованием анализатора размера частиц, например, Gemini 2375® или Gemini V® фирмы «Micromeritics».

- "Силикат кальция" означает соединения, которые могут быть получены путем взаимодействия оксида кальция и диоксида кремния в различных соотношениях. Согласно одному варианту осуществления, выражение "силикат кальция" означает соединения, состоящие из кальция и силиката, предпочтительно выбранные из трехкальциевого силиката, двухкальциевого силиката или любых смесей таковых; более предпочтительно, трехкальциевого силиката C3S (формула Ca3SiO5), двухкальциевого силиката C2S (формулы Ca2SiO4) или любых смесей таковых.

- "Смесь силикатов кальция" означает, согласно одному варианту осуществления, общее количество силиката кальция, присутствующего в твердой фазе согласно настоящему изобретению, при этом указанный силикат кальция находится в форме ультрадисперсных и/или не ультрадисперсных частиц силиката кальция. Согласно одному варианту осуществления, выражение "смесь силикатов кальция" означает соединение (соединения) силиката кальция в соответствии с определением, приведенным выше, т.е. трехкальциевый силикат, двухкальциевый силикат, или любые смеси таковых. Согласно одному варианту осуществления, выражение "смесь силикатов кальция" означает смесь соединений силиката кальция в соответствии с определением, приведенным выше, где соединения силиката кальция находятся в форме ультрадисперсных и/или не ультрадисперсных частиц силиката кальция. Согласно одному варианту осуществления, "смесь силикатов кальция" может содержать силикат кальция, являющийся частью портландцемента и/или МТА.

- "Частица силиката кальция": означает совокупность, включающую одно или более соединений силиката кальция. Термины "частица силиката кальция" также включают совокупности, состоящие из одного или более соединений силиката кальция.

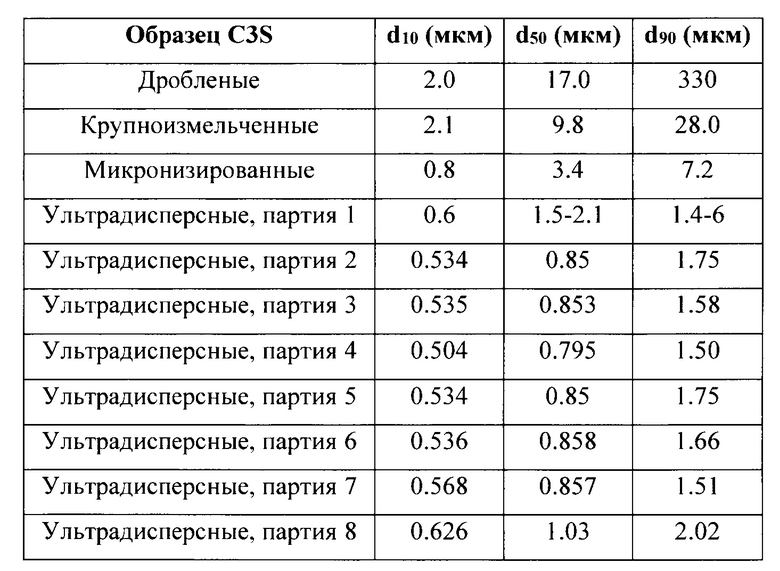

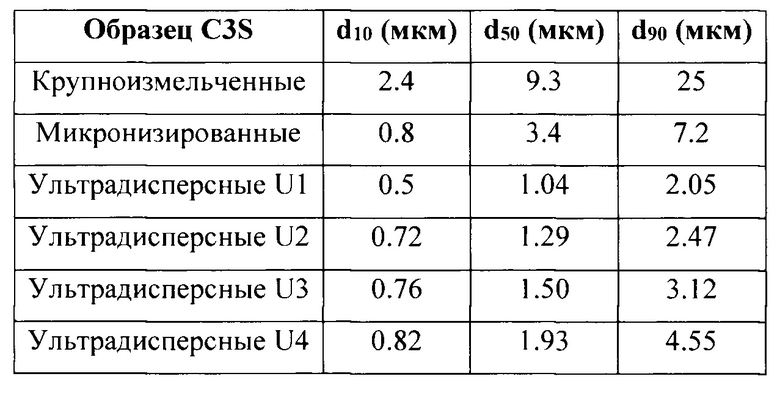

- "Крупноизмельченные частицы" означает частицы, для которых величина d10 находится в диапазоне от более 1,7 до 5 мкм, включительно; d50 в диапазоне от более 8 до 14 мкм, включительно, и d90 в диапазоне от более 20 до 40 мкм, включительно; и удельная поверхность составляет от 0,3 до 1,2 м2/г.

- "Дробленые частицы" означает частицы, для которых величина d10 находится в диапазоне от более 2 до 6 мкм, включительно; d50 в диапазоне от более 17 до 25 мкм, включительно, и d90 в диапазоне от более 150 до 330 мкм, включительно; и удельная поверхность составляет приблизительно 0,5 м2/г.

- "Зубной цемент" означает любую композицию, которая подходит для применения в восстановительной стоматологии и действует в качестве адгезивного средства, связывающего протез со структурой зуба.

- "Стоматологическая композиция" означает любой состав, подходящий для применения в стоматологии.

- "Двойной шприц" означает инъекционную систему, содержащую или включающую систему смешивания и/или камеру смешивания, два картриджа и поршень.

- "d10" означает, что 10% частиц имеют средний диаметр меньше указанного значения. Согласно одному варианту осуществления, значение d10 определяется методом лазерной дифракции.

- "d50" означает, что 50% частиц имеют средний диаметр меньше указанного значения. Согласно одному варианту осуществления, значение d50 определяется методом лазерной дифракции.

- "d90" означает, что 90% частиц имеют средний диаметр меньше указанного значения. Согласно одному варианту осуществления, значение d90 определяется методом лазерной дифракции.

- "Гликоль" или "диол": означает любое соединение, имеющее две гидроксильные группы у разных атомов углерода. Согласно одному варианту осуществления, термин "гликоль" включает вицинальный диол, т.е., соединение, имеющее две гидроксильные группы у двух соседних атомов углерода. Примеры гликолей включают этиленгликоль, пропиленгликоль и полиэтиленгликоль.

- "Этиленгликоль": означает гликоль, имеющий формулу НО-(СН2)2-ОН.

- "Быстротвердеющий": означает соединение или композицию, которые способны отвердевать менее чем за 12 минут после гидратации; предпочтительно менее чем за 9 минут.

- "Измельчающие гранулы": означает физические элементы в виде инертных частиц, которые находятся в устройстве для измельчения и позволяют механически дробить твердый материал на более мелкие частицы.

- "Дробильная камера": означает часть устройства для измельчения, в которую вносится твердый образец, подлежащий дроблению на более мелкие частицы.

- "Время измельчения": означает период времени, в течение которого осуществляется дробление твердого образца на более мелкие частицы.

- "Отвержденный стоматологический материал": означает материал, подходящий для применения в стоматологии, который находится в твердой форме. Согласно одному варианту осуществления, выражение "отвержденный стоматологический материал" означает материал, полученный после отверждения (или затвердевания) стоматологической композиции по настоящему изобретению. "Отвержденный стоматологический пломбировочный материал", в частности, означает отвержденный стоматологический материал, подходящий для реставрации зубов путем пломбирования.

"Гидравлический цемент": означает цемент, способный к самоотверждению при контакте с водой.

- "Лазерный дифракционный анализ": означает метод, использующий дифракционные диаграммы лазерного луча, прошедшего через объект, состоящий из частиц, для определения его размера.

- "Медицинское устройство": означает любое устройство, материал или объект, используемые отдельно или в комбинации, которые могут применяться в диагностических и/или терапевтических целях.

- "Оксид металла": означает химические соединения, содержащие катион металла и анион оксида или состоящие из катиона металла и аниона оксида.

- "Микронизированные частицы" означает частицы, для которых величина d10 находится в диапазоне от более 0,7 до 1,7 мкм, включительно; d50 в диапазоне от более 2,9 до 8 мкм, включительно, и d90 в диапазоне от более 6 до 20 мкм, включительно; и удельная поверхность составляет от 0,8 до 3 м2/г.

- "Модифицированный поликарбоксилат": означает любой полимер, имеющий в качестве повторяющегося звена фрагмент, содержащий, по меньшей мере, одну карбоксилатную функциональную группу, в котором часть или все упомянутые карбоксилатные функциональные группы модифицированы для обеспечения другой химической функции. Согласно одному варианту осуществления, выражение "модифицированный поликарбоксилат" означает любой полимер, содержащий, по меньшей мере, две карбоксилатные функциональные группы в составе своей основной цепи, в котором часть или все упомянутые карбоксилатные функциональные группы модифицированы для обеспечения другой химической функции. Согласно одному варианту осуществления, выражение "модифицированный поликарбоксилат" означает полимер, содержащий множество карбоксилатных функциональных групп, в котором часть или все упомянутые карбоксилатные функциональные группы прореагировали с одной функциональной группой химического компонента, при этом указанная функциональная группа выбрана из аминной, гидроксильной, нитрильной или галогенной группы.

- "МТА" или "Минеральный триоксид агрегат": означает гидравлический цемент, содержащий портландцемент в сочетании с радионепрозрачным компонентом, например, оксидом висмута. Согласно одному варианту осуществления, термин "МТА" означает гидравлический цемент, содержащий трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат, четырехкальциевый алюмоферрит, сульфат кальция и радионепрозрачный компонент, например, оксид висмута.

- "Неводный" (см. также "безводный") означает любое соединение или композицию, которые не содержат воду и/или влагу.

- "Пигмент": означает любое красящее химическое соединение, которое может быть натуральным или синтетическим, минеральным или органическим.

- "Полиэтиленгликоль" или "полиэтиленоксид": означает полимер, который представляет собой полиэфирное соединение с общей формулой Н-[O-СН2-CH2]n-ОН, где n является положительным целым числом.

- "Портландцемент": означает гидравлический материал, содержащий, по меньшей мере, две трети (по массе) силикатов кальция (3 CaO⋅SiC2 и 2 CaO⋅SiO2) в качестве основного компонента и дополнительные соединения, включающие алюминийсодержащие и/или железосодержащие клинкерные фазы (например, трехкальциевый алюминат и четырехкальциевый алюмоферрит). Выражение "портландцемент" включает все композиции портландцемента, хорошо известные квалифицированным специалистам, например, композиции, определенные европейским стандартом EN 197 и международным стандартом ASTM C150.

"Радионепрозрачный компонент" или "радионепрозрачный материал": означает вещество, добавляемое в материал с целью сделать его светонепроницаемым, в частности, для того, чтобы сделать его видимым при рентгенографии.

- "Ускоритель отверждения" означает любой компонент, который сокращает время отверждения материала при добавлении к упомянутому материалу, по сравнению со временем отверждения того же материала без указанного вещества.

- "Время отверждения" в контексте настоящего документа означает период времени, необходимый для полного отверждения стоматологической композиции по настоящему изобретению после ее гидратации. Время отверждения начинается с момента помещения испытуемой композиции в условия с определенным режимом температуры и влажности (как правило, водяная баня при 37°С). Время отверждения может быть измерено несколькими способами, например, с использованием прибора Гилмора (игла Гилмора) или прибора Вика (игла Вика). Например, время отверждения может быть измерено с помощью прибора Гилмора: испытуемый материал помещают в форму, которую ставят на водяную баню при 37°С, степень отверждения материала оценивается с помощью иглы Гилмора весом 400 г, и материал считается затвердевшим, когда игла не оставляет следов на поверхности формы. Время отверждения соответствует промежутку времени между помещением формы на водяную баню и зафиксированным отверждением.

- "Размер": означает средний диаметр частицы.

"Удельная площадь" или "удельная поверхность": означает соотношение площади фактической поверхности объекта и количества вещества для указанного объекта. Удельная площадь выражается в квадратном метре на грамм (м2/г). Согласно одному варианту осуществления, удельную поверхность определяют методом БЭТ (метод Брунауэра-Эммета-Теллера).

- "Субъект": означает теплокровное животное, более предпочтительно, человека. Предпочтительно субъект является пациентом, т.е., субъект ожидает получения или получает медицинскую помощь или является/ будет являться объектом медицинской процедуры.

- "Компонент, улучшающий текстуру": означает любое соединение, которое при добавлении к веществу повышает вязкость и сцепление указанного вещества.

- "Лечение" или "Лечить": относится к терапевтическому лечению, целью которого является излечение или замедление (облегчение) конкретного патологического состояния или заболевания. Субъект или млекопитающее успешно "излечились" от патологического состояния или заболевания, если после применения стоматологической композиции или затвердевшего стоматологического материала по настоящему изобретению у пациента наблюдается заметное и/или измеримое уменьшение одного или более симптомов, связанных с конкретным заболеванием или состоянием; и улучшение качества жизни. Вышеуказанные параметры для оценки успешного лечения и улучшения патологического состояния или заболевания легко поддаются измерению с помощью обычных процедур, хорошо известных врачу.

- "Ультрадисперсные частицы": означает частицы, для которых величина d10 составляет менее 0,7 мкм; величина d50 находится в диапазоне от приблизительно 0,7 мкм до 2,9 мкм, и величина d90 находится в диапазоне от приблизительно 2,0 мкм до 7,0 мкм; и удельная площадь, определенная методом БЭТ, составляет от приблизительно 3 до 11 м2/г. Согласно одному варианту осуществления, значения d10, d50 и d90 определяются методом лазерной дифракции. Согласно одному варианту осуществления, термин «ультрадисперсные частицы» также относится к частицам, для которых величина d10 лежит в диапазоне от 0,4 мкм до 0,9 мкм, предпочтительно в диапазоне от 0,4 мкм до 0,82 мкм или от 0,4 мкм до 0,8 мкм; d50 лежит в диапазоне от 0,7 мкм до 2,9 мкм; и d90 лежит в диапазоне от 1,3 мкм до 7 мкм. Согласно одному варианту осуществления, ультрадисперсные частицы имеют величину d10, лежащую в диапазоне от 0,4 мкм до 0,8 мкм; d50 в диапазоне от 0,8 мкм до 2,1 мкм; и d90 в диапазоне от 1,4 мкм до 7 мкм; и удельную площадь, определенную методом БЭТ, которая составляет от приблизительно 3 до 11 м2/г.

- "Безводный" (см. также "неводный"): относится к любому неводному или негидратированному соединению, фазе или материалу. Согласно одному варианту осуществления, термин "негидратированный" означает также, что указанное соединение или материал не контактировали ни с одной молекулой воды.

- "Водоредуцирующий компонент": означает вещество, способное улучшать реологические характеристики композиции. В частности, "водоредуцирующий компонент" может быть пластифицирующим или разжижающим компонентом.

- "Рабочее время" относится к периоду времени, в течение которого врач может работать со стоматологической композицией до ее размещения в полости рта нуждающегося в этом субъекта. В одном варианте осуществления рабочее время соответствует периоду времени между окончанием смешивания фазы силиката кальция с водной фазой и началом отверждения, когда композиция становится слишком однородной для проведения с ней манипуляций. Предпочтительно, чтобы рабочее время составляло более 1 минуты.

Кроме того, в настоящем изобретении, когда речь идет о диапазоне, подразумевается следующее: "диапазон от X до Y" означает, что X и Y включены в диапазон; "диапазон от более X, до Y, включительно" означает, что X не включен в диапазон, в то время как Y включен в диапазон; и "менее X" означает, что диапазон включает X или меньшие значения.

ПОДРОБНОЕ ОПИСАНИЕ

Таким образом, настоящее изобретение относится к получению материала для реставрации зубов из стоматологического гидравлического цемента, а именно, цемента на основе силиката кальция, имеющего непродолжительное время отверждения и высокую прочность на сжатие после отверждения.

Изобретение также относится к получению исходных композиций, позволяющих получать материал для реставрации зубов по настоящему изобретению. В одном варианте осуществления, таким образом, представлена безводная фаза силиката кальция, подходящая для получения материала для реставрации зубов по настоящему изобретению.

Решение по настоящему изобретению включает использование ультрадисперсных частиц силиката кальция (здесь и далее именуемых "частицы УСК") в безводной фазе силиката кальция, при этом частицы УСК имеют точно подобранный гранулометрический состав, и другие компоненты регулируются таким образом, чтобы количество воды, необходимое для отверждения гидравлического цемента, оставалось небольшим.

В первую очередь подробно описываются свойства подходящих ультрадисперсных частиц силиката кальция. Затем описывается состав исходных композиций и комплектов для получения ожидаемого материала для реставрации зубов. Также обсуждаются свойства полученного материала для реставрации зубов и возможные варианты его применения.

Ультрадисперсные частицы силиката кальция

В одном варианте осуществления изобретение относится к ультрадисперсным частицам силиката кальция (частицам УСК).

Согласно одному варианту осуществления, силикат кальция в составе ультрадисперсных частиц силиката кальция по настоящему изобретению выбирается из трехкальциевого силиката, двухкальциевого силиката или любых смесей таковых; предпочтительно это трехкальциевый силикат (C3S). Согласно одному варианту осуществления, трехкальциевый силикат выбирается из соединения, имеющего формулу Ca3SiO5 (также обозначаемого как "C3S"), и соединения, имеющего формулу Ca3Si3O9 (также именуемого "оксосиландиолат кальция"). Согласно одному варианту осуществления, двухкальциевый силикат представляет собой соединение, имеющее формулу Ca2SiO4 4(также обозначаемое "C2S").

В одном варианте осуществления силикат кальция в составе ультрадисперсных частиц силиката кальция по настоящему изобретению может представлять собой силикат кальция, присутствующий в портландцементе. В другом варианте осуществления силикат кальция в составе ультрадисперсных частиц силиката кальция по настоящему изобретению может представлять собой силикат кальция, присутствующий в минеральном триоксид агрегате (МТА).

Согласно одному варианту осуществления, ультрадисперсные частицы силиката кальция по настоящему изобретению находятся в форме порошка. В одном варианте осуществления частицы УСК по настоящему изобретению могут характеризоваться распределением частиц по размерам, в частности, с помощью величин d10, d50 и/или d90. Согласно одному варианту осуществления, значения d10, d50 и/или d90 определяют методом лазерной дифракции.

D90

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, лежащим в диапазоне от 1,4 мкм до 6,0 мкм, предпочтительно от 1,4 до 5,0 мкм, более предпочтительно от 1,4 до 3,5 мкм. В одном варианте осуществления ультрадисперсные частицы силиката кальция характеризуются значением d90, лежащим в диапазоне от 1,4 мкм до 5,9 мкм, от 1,4 мкм до 5,8 мкм, от 1,4 мкм до 5,7 мкм, от 1,4 мкм до 5,6 мкм, от 1,4 мкм до 5,5 мкм, от 1,4 мкм до 5,4 мкм, от 1,4 мкм до 5,3 мкм, от 1,4 мкм до 5,2 мкм, от 1,4 мкм до 5,1 мкм, от 1,4 мкм до 5,0 мкм, от 1,4 мкм до 4,9 мкм, от 1,4 мкм до 4,8 мкм, от 1,4 мкм до 4,7 мкм, от 1,4 мкм до 4,6 мкм, от 1,4 мкм до 4,5 мкм, от 1,4 мкм до 4,4 мкм, от 1,4 мкм до 4,3 мкм, от 1,4 мкм до 4,2 мкм, от 1,4 мкм до 4,1 мкм, от 1,4 мкм до 4,0 мкм, от 1,4 мкм до 3,9 мкм, от 1,4 мкм до 3,8 мкм, от 1,4 мкм до 3,7 мкм, от 1,4 мкм до 3,6 мкм от 1,4 мкм до 3,5 мкм, от 1,4 мкм до 3,4 мкм, от 1,4 мкм до 3,3 мкм, от 1,4 мкм до 3,2 мкм, от 1,4 мкм до 3,1 мкм, от 1,4 мкм до 3,0 мкм, от 1,4 мкм до 2,9 мкм, от 1,4 мкм до 2,8 мкм, от 1,4 мкм до 2,7 мкм, от 1,4 мкм до 2,6 мкм, от 1,4 мкм до 2,5 мкм, от 1,4 мкм до 2,4 мкм, от 1,4 мкм до 2,3 мкм, от 1,4 мкм до 2,2 мкм, от 1,4 мкм до 2,1 мкм, от 1,4 мкм до 2,0 мкм, от 1,4 мкм до 1,9 мкм, от 1,4 мкм до 1,8 мкм, от 1,4 мкм до 1,7 мкм, от 1,4 мкм до 1,6 мкм, от 1,4 мкм до 1,5 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, лежащим в диапазоне от 1,3 мкм до 7 мкм, предпочтительно от 1,4 мкм до 7 мкм; предпочтительно от 1,4 мкм до 6 мкм; более предпочтительно от 2 мкм до 5 мкм; еще более предпочтительно от 2,05 мкм до 4,55 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, составляющим 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7, 2,8, 2,9, 3, 3,1, 3,2, 3,3, 3,4, 3,5, 3,6, 3,7, 3,8, 3,9, 4, 4,1, 4,2, 4,3, 4,4, 4,5, 4,6, 4,7, 4,8, 4,9 или 5 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, лежащим в диапазоне от 1,5 мкм до 6,0 мкм, предпочтительно от 2 мкм до 6 мкм, от 2,5 мкм до 6 мкм, от 3 мкм до 6 мкм, от 3,5 мкм до 6 мкм, от 4 мкм до 6 мкм, от 4,5 мкм до 6 мкм, или от 5 мкм до 6 мкм.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, лежащим в диапазоне от 2 мкм до 4,6 мкм, предпочтительно от 2 мкм до 4,7 мкм, от 2 мкм до 4,8 мкм, или от 2 мкм до 4,9 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, составляющим 2,05 мкм, 2,47 мкм, 3,12 мкм или 4,55 мкм.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, лежащим в диапазоне от 1,5 мкм до 2 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, составляющим 1,51; 1,52; 1,53; 1,54; 1,55; 1,56; 1,57; 1,58; 1,59; 1,60; 1,61; 1,62; 1,63; 1,64; 1,65; 1,66; 1,67; 1,68; 1,69; 1,70; 1,71; 1,72; 1,73; 1,74; 1,75; 1,76; 1,77; 1,78; 1,79; 1,80; 1,81; 1,82; 1,83; 1,84; 1,85; 1,86; 1,87; 1,88; 1,89; 1,90; 1,91; 1,92; 1,93; 1,94; 1,95; 1,96; 1,97; 1,98; 1,99; 2,00; 2,01; 2,02; 2,03; 2,04; 2,05 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, лежащим в диапазоне от 4 до 7 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, составляющим 4,0; 4,1; 4,2; 4,3; 4,4; 4,5; 4,6; 4,7; 4,8; 4,9; 5,0; 5,1; 5,2; 5,3; 5,4; 5,5; 5,6; 5,7; 5,8; 5,9; 6; 6,1; 6,2; 6,3; 6,4; 6,5; 6,6; 6,7; 6,8; 6,9 или 7,0 мкм.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d90, лежащим в диапазоне от 1,3 мкм до 6,0 мкм, предпочтительно от 1,3 до 5,0 мкм, более предпочтительно от 1,3 до 3,5 мкм. В одном варианте осуществления ультрадисперсные частицы силиката кальция характеризуются значением d90, лежащим в диапазоне от 1,3 мкм до 5,9 мкм, от 1,3 мкм до 5,8 мкм, от 1,3 мкм до 5,7 мкм, от 1,3 мкм до 5,6 мкм, от 1,3 мкм до 5,5 мкм, от 1,3 мкм до 5,4 мкм, от 1,3 мкм до 5,3 мкм, от 1,3 мкм до 5,2 мкм, от 1,3 мкм до 5,1 мкм, от 1,3 мкм до 5,0 мкм, от 1,3 мкм до 4,9 мкм, от 1,3 мкм до 4,8 мкм, от 1,3 мкм до 4,7 мкм, от 1,3 мкм до 4,6 мкм, от 1,3 мкм до 4,5 мкм, от 1,3 мкм до 4,4 мкм, от 1,3 мкм до 4,3 мкм, от 1,3 мкм до 4,2 мкм, от 1,3 мкм до 4,1 мкм, от 1,3 мкм до 4,0 мкм, от 1,3 мкм до 3,9 мкм, от 1,3 мкм до 3,8 мкм, от 1,3 мкм до 3,7 мкм, от 1,3 мкм до 3,6 мкм, от 1,3 мкм до 3,5 мкм, от 1,3 мкм до 3,4 мкм, от 1,3 мкм до 3,3 мкм, от 1,3 мкм до 3,2 мкм, от 1,3 мкм до 3,1 мкм, от 1,3 мкм до 3,0 мкм, от 1,3 мкм до 2,9 мкм, от 1,3 мкм до 2,8 мкм, от 1,3 мкм до 2,7 мкм, от 1,3 мкм до 2,6 мкм, от 1,3 мкм до 2,5 мкм, от 1,3 мкм до 2,4 мкм, от 1,3 мкм до 2,3 мкм, от 1,3 мкм до 2,2 мкм, от 1,3 мкм до 2,1 мкм, от 1,3 мкм до 2,0 мкм, от 1,3 мкм до 1,9 мкм, от 1,3 мкм до 1,8 мкм, от 1,3 мкм до 1,7 мкм, от 1,3 мкм до 1,6 мкм, от 1,3 мкм до 1,5 мкм.

D50

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d50, лежащим в диапазоне от 0,7 мкм до 2,9 мкм, предпочтительно от 0,7 мкм до 2,0 мкм, предпочтительно от 0,7 мкм до 1,5 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d50, лежащим в диапазоне от 0,7 мкм до 2,8 мкм, от 0,7 мкм до 2,7 мкм, от 0,7 мкм до 2,6 мкм, от 0,7 мкм до 2,5 мкм, от 0,7 мкм до 2,4 мкм, от 0,7 мкм до 2,3 мкм, от 0,7 мкм до 2,2 мкм, от 0,7 мкм до 2,1 мкм, от 0,7 мкм до 2,0 мкм, от 0,7 мкм до 1,9 мкм, от 0,7 мкм до 1,8 мкм, от 0,7 мкм до 1,7 мкм, от 0,7 мкм до 1,6 мкм, от 0,7 мкм до 1,5 мкм, от 0,7 мкм до 1,4 мкм, от 0,7 мкм до 1,3 мкм, от 0,7 мкм до 1,2 мкм, от 0,7 мкм до 1,1 мкм, от 0,7 мкм до 1,0 мкм, от 0,7 мкм до 0,9 мкм, от 0,7 мкм до 0,8 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d50, лежащим в диапазоне от 0,8 мкм до 2,9 мкм; предпочтительно, лежащим в диапазоне от 0,8 мкм до 2,1 мкм; предпочтительно от 1,5 мкм до 2,1 мкм; предпочтительно от 1,04 мкм до 2,1 мкм; более предпочтительно от 1 мкм до 2,1 мкм или от 1,04 мкм до 1,93 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d50, лежащим в диапазоне от 1 мкм до 2,9 мкм, предпочтительно от 1 мкм до 2,8 мкм; от 1 мкм до 2,7 мкм; от 1 мкм до 2,6 мкм; от 1 мкм до 2,5 мкм; от 1 мкм до 2,4 мкм; от 1 мкм до 2,3 мкм; от 1 мкм до 2,2 мкм; от 1 мкм до 2,1 мкм; от 1 мкм до 2,0 мкм; от 1 мкм до 1,9 мкм; от 1 мкм до 1,8 мкм; от 1 мкм до 1,7 мкм; от 1 мкм до 1,6 мкм; или от 1 мкм до 1,5 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d50, лежащим в диапазоне от 1,1 мкм до 2,9 мкм, предпочтительно от 1,2 мкм до 2,9 мкм; от 1,3 мкм до 2,9 мкм; от 1,4 мкм до 2,9 мкм; от 1,5 мкм до 2,9 мкм; от 1,6 мкм до 2,9 мкм; от 1,7 мкм до 2,9 мкм; от 1,8 мкм до 2,9 мкм; от 1,9 мкм до 2,9 мкм; от 2 мкм до 2,9 мкм; от 2,1 мкм до 2,9 мкм; от 2,2 мкм до 2,9 мкм; от 2,3 мкм до 2,9 мкм; или от 2,4 мкм до 2,9 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d50, составляющим 1,04 мкм, 1,29 мкм, 1,50 мкм или 1,93 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением dso, составляющим 0,80: 0,81; 0,82; 0,83; 0,84; 0,85; 0,86; 0,87; 0,88; 0,89; 0,90; 0,91; 0,92; 0,93; 0,94; 0,95; 0,96; 0,97; 0,98; 0,99; или 1 мкм.

D10

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d10, составляющим менее 0,7 мкм, предпочтительно, лежащим в диапазоне от 0,1 мкм до 0,7 мкм; предпочтительно от 0,2 мкм до 0,6 мкм; от 0,3 мкм до 0,55 мкм; от 0,35 мкм до 0,50 мкм; от 0,40 мкм до 0,50 мкм.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d10, лежащим в диапазоне от 0,4 мкм до 0,9 мкм; предпочтительно от 0,5 мкм до 0,9 мкм, от 0,4 мкм до 0,85 мкм; от 0,4 мкм до 0,82 мкм или от 0,5 мкм до 0,85 мкм; более предпочтительно от 0,4 мкм до 0,82 мкм, от 0,4 мкм до 0,8 мкм or от 0,4 мкм до 0,7 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d10, лежащим в диапазоне от 0,4 мкм до 0,6 мкм, более предпочтительно от 0,4 мкм до 0,5 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d10, лежащим в диапазоне от 0,5 мкм до 0,9 мкм, от 0,6 мкм до 0,9 мкм, от 0,7 мкм до 0,9 мкм или от 0,8 мкм до 0,9 мкм. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются значением d10, составляющим 0,5 мкм; 0,51; 0,52; 0,53; 0,54; 0,55; 0,56; 0,57; 0,58; 0,59; 0,60; 0,61; 0,62; 0,63; 0,64; 0,65; 0,66; 0067; 0,68; 0,69; 0,70; 0,71;0,72; 0,73; 0,74; 0,75; 0,76; 0,77; 0,78; 0,79; 0,80; 0,81; или 0,82 мкм.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- величиной d50, лежащей в диапазоне от 0,7 мкм до 2,9 мкм; и

- величиной d90, лежащей в диапазоне от 1,4 мкм до 6,0 мкм;

где значения d50 и d90 определены методом лазерной дифракции.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- величиной d50, лежащей в диапазоне от 0,4 мкм до 0,9 мкм, предпочтительно от 0,4 мкм до 0,82 мкм или от 0,4 мкм до 0,8 мкм; еще более предпочтительно от 0,5 мкм до 0,8 мкм; и

- величиной d90, лежащей в диапазоне от 1,3 мкм до 7,0 мкм, предпочтительно от 1,4 мкм до 7 мкм;

где значения d50 и d90 определены методом лазерной дифракции.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- величиной d50, лежащей в диапазоне от 1 мкм до 2,9 мкм, предпочтительно от 1 мкм до 2,1 мкм; и

- величиной d90, лежащей в диапазоне от 1,4 мкм до 6,0 мкм, предпочтительно от 2 мкм до 5 мкм;

где значения d50 и d90 определены методом лазерной дифракции.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- величиной d10, составляющей менее 0,7 мкм;

- величиной d50, лежащей в диапазоне от 0,7 мкм до 2,9 мкм; и

- величиной d90, лежащим в диапазоне от 1,4 мкм до 6,0 мкм;

где значения d10, d50 и d90 определены методом лазерной дифракции.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- величиной d10, лежащей в диапазоне от 0,1 мкм до 0,7 мкм;

- величиной d50, лежащей в диапазоне от 0,7 мкм до 2,9 мкм; и

- величиной d90, лежащей в диапазоне от 1,4 мкм до 6,0 мкм;

где значения d10, d50 и d90 определены методом лазерной дифракции.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- величиной d10, лежащей в диапазоне от 0,5 мкм до менее, чем 0,7 мкм,

- величиной d50, лежащей в диапазоне от 0,7 мкм до 2,9 мкм, предпочтительно от 1 мкм до 2,1 мкм; и

- величиной d90, лежащей в диапазоне от 1,4 мкм до 6,0 мкм, предпочтительно от 2 мкм до 5 мкм;

где значения d10, d50 и d90 определены методом лазерной дифракции.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- величиной d10, лежащей в диапазоне от менее 0,7 мкм до 0,9 мкм,

предпочтительно от 0,7 мкм до 0,9 мкм;

- величиной d50, лежащей в диапазоне от 0,7 мкм до 2,9 мкм, предпочтительно от 1 мкм до 2,1 мкм; и

- величиной d90, лежащей в диапазоне от 1,4 мкм до 6,0 мкм, предпочтительно от 2 мкм до 5 мкм;

где значения d10, d50 и d90 определены методом лазерной дифракции.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- величиной d10, лежащей в диапазоне от 0,5 мкм до 0,9 мкм,

- величиной d50, лежащей в диапазоне от 1 мкм до 2,1 мкм и

- величиной d90, лежащей в диапазоне от 2,0 мкм до 5,0 мкм,

где значения d10, d50 и d90 определены методом лазерной дифракции.

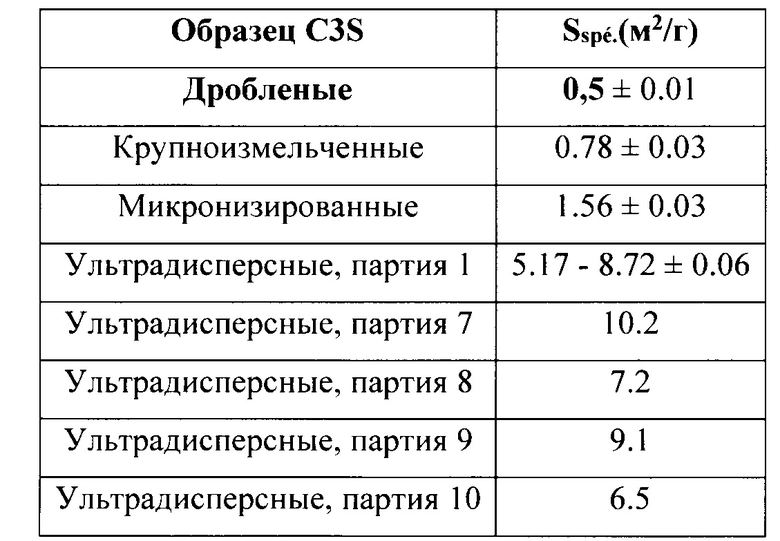

Ультрадисперсные частицы силиката кальция могут также характеризоваться значением удельной площади. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция имеют удельную площадь, величина которой, определяемая с помощью метода БЭТ (метод Брунауэра-Эммета-Теллера), лежит в диапазоне от 3 до 11 м2/г; предпочтительно от 3 до 9 м2/г; предпочтительно от 4 до 8 м2/г, более предпочтительно от 5 до 7 м2/г. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция имеют удельную площадь, величина которой, определяемая с помощью метода БЭТ, лежит в диапазоне 4 до 11 м2/г, от 5 до 11 м2/г, от 6 до 11 м2/г, от 7 до 11 м2/г, от 8 до 11 м2/г, от 9 до 11 м2/г, от 10 до 11 м2/г. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция имеют удельную площадь, величина которой, определяемая с помощью метода БЭТ, лежит в диапазоне от 3 до 9 м2/г; предпочтительно от 3 до 8 м2/г, 3 до 7 м2/г, 3 до 6 м2/г, от 3 до 5 м2/г или 3 до 4 м2/г. В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция имеют удельную площадь, величина которой, определяемая с помощью метода БЭТ, составляет приблизительно 3, 4, 5, 6, 7, 8, 9, 10 или 11 м2/г.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция имеют удельную площадь, величина которой, определяемая с помощью метода БЭТ, лежит в диапазоне от 5 м2/г до 9 м2/г, предпочтительно от 5,17 м2/г до 8,72 м2/г.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- удельной площадью, величина которой, определяемая с помощью метода БЭТ, лежит в диапазоне от 3 до 11 м2/г; и

- значениями d10, d50 и d90, как определено выше в настоящем документе.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- удельной площадью, величина которой, определяемая с помощью метода БЭТ, лежит в диапазоне от 3 до 11 м2/г;

- величиной d10 менее 0,7 мкм;

- величиной d50, лежащей в диапазоне от 0,7 мкм до 2,9 мкм; и

- величиной d90, лежащей в диапазоне от 1,4 мкм до 6,0 мкм;

где значения d10, d50 и d90 определены методом лазерной дифракции.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- удельной площадью, величина которой, определяемая с помощью метода БЭТ, лежит в диапазоне от 3 до 11 м2/г;

- величиной d10, лежащей в диапазоне от 0,1 мкм до 0,7 мкм;

- величиной d50, лежащей в диапазоне от 0,7 мкм до 1,5 мкм; и

- величиной d90, лежащей в диапазоне от 1,4 мкм до 3,5 мкм;

где значения d10, d50 и d90 определены методом лазерной дифракции.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- удельной площадью, величина которой, определяемая с помощью метода БЭТ, лежит в диапазоне от 3 до 11 м2/г, предпочтительно от 5 до 9 м2/г;

- величиной d10, лежащей в диапазоне от 0,5 мкм до 0,9 мкм,

- величиной d50, лежащей в диапазоне от 0,7 мкм до 2,9 мкм,

- величиной d90, лежащей в диапазоне от 1,4 мкм до 6,0 мкм;

где значения d10, d50 и d90 определены методом лазерной дифракции.

В соответствии с одним вариантом осуществления, ультрадисперсные частицы силиката кальция характеризуются:

- удельной площадью, величина которой, определяемая с помощью метода БЭТ, лежит в диапазоне от 3 до 11 м2/г, предпочтительно от 5 до 9 м2/г;

- величиной d10, лежащей в диапазоне от 0,5 мкм до 0,9 мкм,

- величиной d50, лежащей в диапазоне от 1 мкм до 2,1 мкм и

- величиной d90, лежащей в диапазоне от 2,0 мкм до 5,0 мкм,

где значения d10, d50 и d90 определены методом лазерной дифракции.

Ультрадисперсные частицы силиката кальция, определение которых приведено выше, могут быть получены посредством различных производственных процессов.

Согласно первому варианту осуществления, частицы UCS могут быть получены с помощью процесса механического измельчения. Согласно одному варианту осуществления, процесс механического измельчения по настоящему изобретению включает:

(i) смешивание дробленых и/или крупноизмельченных частиц силиката кальция с неводным растворителем, например, спиртом, в дробильной камере; и

(ii) измельчение смеси, полученной на этапе (i), с помощью измельчающих гранул, диаметр которых, предпочтительно, лежит в диапазоне от 0,4 мм до 3 мм.

Согласно одному варианту осуществления, дробленые и/или крупноизмельченные частицы силиката кальция, используемые для получения ультрадисперсных частиц силиката кальция по настоящему изобретению, выбираются из дробленого и/или крупноизмельченного трехкальциевого силиката, двухкальциевого силиката или любых смесей таковых; предпочтителен дробленый и/или крупноизмельченный трехкальциевый силикат (C3S). В одном варианте осуществления дробленые и/или крупноизмельченные частицы силиката кальция, используемые для получения ультрадисперсных частиц силиката кальция по настоящему изобретению, представляют собой силикат кальция, присутствующий в портландцементе. В таком случае дробленый и/или крупноизмельченный портландцемент измельчают таким образом, чтобы содержащиеся в нем частицы силиката кальция имели характеристики ультрадисперсных частиц силиката кальция по настоящему изобретению. В одном варианте осуществления дробленые и/или крупноизмельченные частицы силиката кальция, используемые для получения ультрадисперсных частиц силиката кальция по настоящему изобретению, представляют собой силикат кальция, присутствующий в минеральном триоксиде агрегате (МТА). В таком случае дробленый и/или крупноизмельченный МТА измельчают таким образом, чтобы содержащиеся в нем частицы силиката кальция имели характеристики ультрадисперсных частиц силиката кальция (УСК) по настоящему изобретению.

Согласно одному варианту осуществления, неводный растворитель представляет собой спирт. В одном варианте осуществления спирт выбирают из первичного, вторичного или третичного спирта. Согласно одному варианту осуществления, спирт представляет собой изопропанол.

Согласно одному варианту осуществления, дробильную камеру не изготавливают из нержавеющей стали во избежание почернения порошка и предотвращения загрязнения порошка следовыми количествами нержавеющей стали. Согласно одному варианту осуществления, материал, из которого состоит дробильная камера или ее покрытие, представляет собой оксид металла, в частности, например, оксид циркония; карбид вольфрама и/или карбид кремния.

Согласно одному варианту осуществления, дробильная камера заполнена на 33% по объему частицами силиката кальция, предназначенными для измельчения, и на 66% по объему спиртом. Согласно одному варианту осуществления, дробильная камера заполнена на 50% по объему частицами силиката кальция, предназначенными для измельчения, и на 50% по объему спиртом.

Согласно одному варианту осуществления, стадию (i) осуществляют путем смешивания дробленых или крупноизмельченных частиц C3S с изопропанолом, предпочтительно в дробильной камере устройства для измельчения.

Согласно одному варианту осуществления, стадия измельчения (и) представляет собой механическое измельчение. Согласно одному варианту осуществления, измельчение осуществляется с помощью устройства для измельчения, хорошо известного квалифицированному специалисту, например, ЕМАХ® фирмы RETSCH.

Согласно одному варианту осуществления, измельчающие гранулы не изготавливают из нержавеющей стали по причинам, которые подробно описаны выше. Согласно одному варианту осуществления, материал, из которого состоят измельчающие гранулы или их покрытие, представляет собой оксид металла, в частности, например, оксид циркония; карбид вольфрама и/или карбид кремния.

Согласно одному варианту осуществления, средний диаметр измельчающих гранул составляет от 0,4 мм до 3 мм; предпочтительно от 0,5 до 2,5 мм; от 0,5 до 2 мм; от 0,5 до 1,5 мм; или от 0,5 до 1 мм; или от 0,4 мм до 0,8 мм.

Согласно одному варианту осуществления, время, в течение которого осуществляют измельчение, варьирует от 1 мин до 60 мин, предпочтительно от 10 мин до 40 мин; более предпочтительно от 20 мин до 30 мин. Столь непродолжительное время измельчения позволяет избежать загрязнения порошка, содержащего частицы УСК, минеральными или металлическими элементами измельчающего средства.

Согласно одному варианту осуществления, измельчение осуществляют со скоростью измельчения, лежащей в диапазоне от более 0 до 5000 об/мин; предпочтительно от 1000 об/мин до 3000 об/мин; более предпочтительно приблизительно 1900 об/мин. Согласно одному варианту осуществления, измельчение осуществляют со скоростью измельчения, лежащей в диапазоне от 9 до 15 м/с.

Согласно одному варианту осуществления, процесс по настоящему изобретению осуществляют с использованием 45 г крупноизмельченных частиц C3S, 30 мл изопропанола и 90 г измельчающих гранул. Согласно одному варианту осуществления, процесс по настоящему изобретению осуществляют в течение 20 мин с помощью устройства ЕМАХ® со скоростью измельчения, составляющей приблизительно 1900 об/мин.

Согласно одному варианту осуществления, процесс получения ультрадисперсных частиц силиката кальция дополнительно включает стадию сушки. Согласно одному варианту осуществления, стадию сушки проводят после стадии (ii). Согласно одному варианту осуществления, стадия сушки позволяет удалять спирт, например, изопропанол, из измельчающей смеси. Согласно одному варианту осуществления, стадию сушки проводят при температуре в диапазоне от 30°С до 300°С; предпочтительно от 40°С до 100°С; более предпочтительно при приблизительно 50°С. Согласно одному варианту осуществления, стадию сушки проводят при температуре, составляющей приблизительно 90°С.

Согласно одному варианту осуществления, способ по настоящему изобретению дополнительно включает стадию просеивания. Согласно одному варианту осуществления, стадию просеивания осуществляют путем пропускания измельчающей смеси, полученной после стадии (ii), через сито.

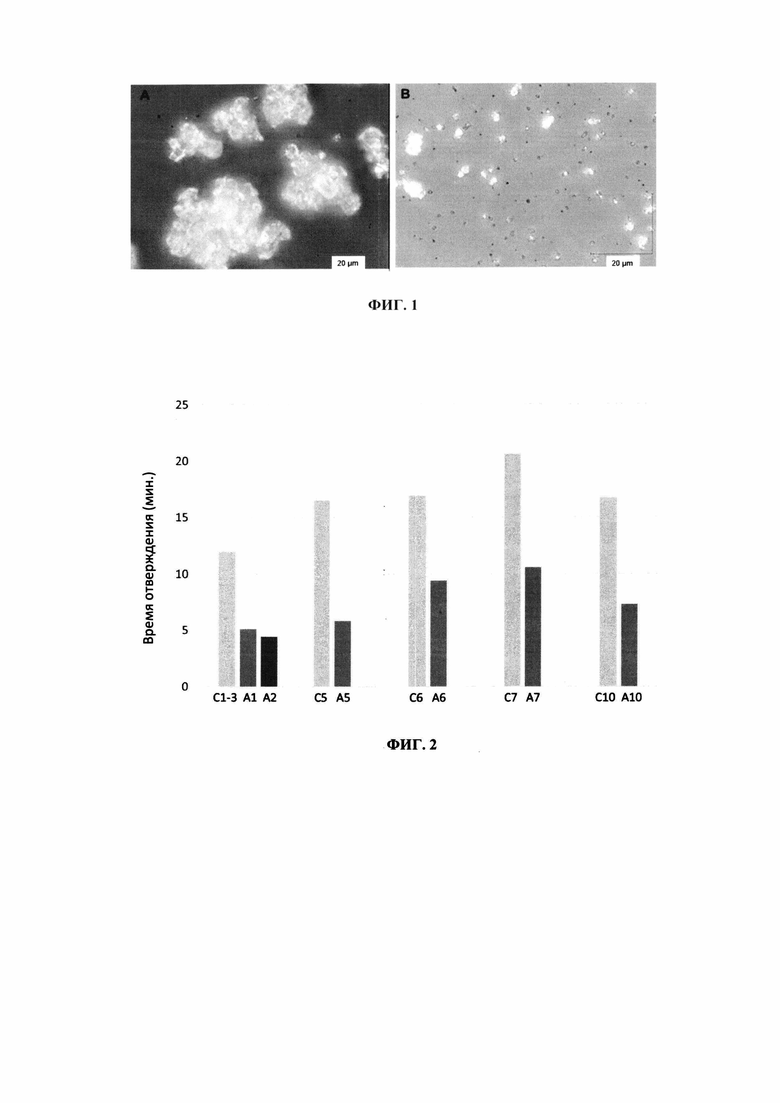

Ультрадисперсные частицы силиката кальция, определение которых приведено выше, могут быть использованы в качестве ускорителя отверждения; предпочтительно в качестве ускорителя отверждения стоматологической композиции, например, гидравлического зубного цемента. В одном варианте осуществления ультрадисперсные частицы силиката кальция по настоящему изобретению при использовании в составе стоматологического гидравлического цемента сокращают время отверждения цемента на 10-70% по сравнению с тем же самым стоматологическим гидравлическим цементом, содержащим только не ультрадисперсные частицы силиката кальция; предпочтительно на 30-65%; более предпочтительно на 40-65%. Согласно одному варианту осуществления, при использовании в составе стоматологического гидравлического цемента, ультрадисперсные частицы силиката кальция по настоящему изобретению сокращают время отверждения цемента приблизительно на 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%, 50%, 60% или даже на 65% по сравнению с тем же самым стоматологическим гидравлическим цементом, содержащим только не ультрадисперсные частицы силиката кальция.

Порошковая фаза и водная жидкая фаза

Изобретение, таким образом, относится к получению исходных композиций, позволяющих создавать материал для реставрации зубов по настоящему изобретению, в частности, содержащий безводные фазы силиката кальция, включающие частицы УСК.

В одном варианте осуществления предусмотрена порошковая фаза, содержащая ультрадисперсные частицы силиката кальция (УСК), предпочтительно безводная порошковая фаза, содержащая ультрадисперсные частицы силиката кальция, более предпочтительно безводная фаза, представляющая собой порошок цемента силиката кальция, содержащий ультрадисперсные частицы силиката кальция. В данном варианте осуществления требуется также водная фаза, предпочтительно водная жидкая фаза, чтобы при смешивании с порошковой фазой, содержащей ультрадисперсные частицы силиката кальция, происходило образование материала для реставрации зубов по настоящему изобретению.

Порошковая фаза

В одном варианте осуществления порошковая фаза по настоящему изобретению включает ультрадисперсные частицы силиката кальция согласно определению, приведенному выше в настоящем документе.

В предпочтительном варианте осуществления порошковая фаза является безводной или неводной. Действительно, в присутствии воды силикат кальция начинает твердеть. Поэтому важно, чтобы порошковая фаза не подвергалась воздействию воды во время хранения во избежание нежелательного отверждения на данной стадии.

Согласно одному варианту осуществления, порошковая фаза представляет собой фазу, содержащую силикат кальция, предпочтительно фазу, содержащую цемент на основе силиката кальция. Согласно одному варианту осуществления, порошковая фаза содержит ультрадисперсные и не ультрадисперсные частицы силиката кальция. Согласно одному варианту осуществления, порошковая фаза не содержит алюминаты, например, алюминат кальция. Согласно одному варианту осуществления, порошковая фаза не содержит галогены или галогенированные соединения, например, фториды. Согласно одному варианту осуществления, порошковая фаза не содержит фосфаты, например, фосфат кальция. Согласно одному варианту осуществления, порошковая фаза не содержит пористые соединения. Согласно одному варианту осуществления, порошковая фаза не содержит пористые наполнители и/или пористые волокна.

Согласно одному варианту осуществления, порошковая фаза содержит ультрадисперсные частицы силиката кальция, определение которых приведено выше, и другие компоненты, которые находятся не в форме ультрадисперсных частиц, а в виде дробленых, крупноизмельченных и/или микронизированных частиц. "Другими компонентами" порошковой фазы могут быть добавки, подробно описанные ниже, и/или не ультрадисперсные частицы силиката кальция.

Согласно одному варианту осуществления, порошковая фаза содержит смесь силиката кальция, где упомянутая смесь силиката кальция включает (i) ультрадисперсные частицы силиката кальция по настоящему изобретению и, опционально, (ii) не ультрадисперсные частицы силиката кальция.

В контексте настоящего изобретения термин "не ультрадисперсные частицы силиката кальция" относится к частицам силиката кальция, которые не обладают гранулометрическими характеристиками, присущими указанным выше ультрадисперсным частицам силиката кальция, в частности, которые не имеют таких значений d10, d50 и/или d90 и удельной площади, которые характерны для УСК. Согласно одному варианту осуществления, не ультрадисперсные частицы силиката кальция могут иметь форму дробленых, крупноизмельченных и/или микронизированных частиц силиката кальция. Как и в случае ультрадисперсных частиц силиката кальция, не ультрадисперсные частицы силиката кальция выбираются из частиц трехкальциевого силиката, частиц двухкальциевого силиката или любых смесей таковых.

Согласно одному варианту осуществления, крупноизмельченные частицы силиката кальция характеризуются величиной dio, лежащей в диапазоне от более 1,7 мкм до 5 мкм, включительно, предпочтительно от более 1,7 до 3 мкм, более предпочтительно, составляющей приблизительно 2,1 мкм. Согласно одному варианту осуществления, крупноизмельченные частицы силиката кальция характеризуются величиной d50, лежащей в диапазоне от более 8 мкм до 14 мкм, включительно, предпочтительно от более 8 до 13 мкм, более предпочтительно, составляющей приблизительно 9,8 мкм. Согласно одному варианту осуществления, крупноизмельченные частицы силиката кальция характеризуются величиной d90, лежащей в диапазоне от более 20 мкм до 40 мкм, предпочтительно от 25 до 35 мкм, более предпочтительно, составляющей приблизительно 28,0 мкм. Согласно одному варианту осуществления, крупноизмельченные частицы силиката кальция характеризуются величиной d10, составляющей приблизительно 2,1 мкм, величиной d50, составляющей приблизительно 9,8 мкм, и величиной d90, составляющей приблизительно 28,0 мкм. Согласно одному варианту осуществления, крупноизмельченные частицы силиката кальция характеризуются величиной d10, составляющей 2,1 мкм, величиной d50, составляющей 9,8 мкм, величиной d90, составляющей 28,0 мкм. Согласно одному варианту осуществления, крупноизмельченные частицы силиката кальция характеризуются удельной поверхностью, определенной методом БЭТ (метод Брунауэра-Эммета-Теллера) и лежащей в диапазоне от 0,3 до 1,2 м2/г, предпочтительно от 0,5 до 1,5 м2/г, более предпочтительно, составляющей приблизительно 0,78 м2/г. Согласно одному варианту осуществления, крупноизмельченные частицы силиката кальция характеризуются величиной d10, составляющей 2,1 мкм, величиной d50, составляющей 9,8 мкм, и величиной d90, составляющей 28,0 мкм, при этом удельная поверхность, измеренная методом БЭТ, составляет приблизительно 0,78 м2/г.

Согласно одному варианту осуществления, микронизированные частицы силиката кальция характеризуются величиной d10, лежащей в диапазоне от более 0,7 мкм до 1,7 мкм, включительно, предпочтительно от более 0,7 до 1,0 мкм, более предпочтительно, составляющей приблизительно 0,8 мкм. Согласно одному варианту осуществления, микронизированные частицы силиката кальция характеризуются величиной d50, лежащей в диапазоне от более 2,9 мкм до 8 мкм, включительно, предпочтительно от более 3,0 до 5 мкм, более предпочтительно, составляющей приблизительно 3,4 мкм. Согласно одному варианту осуществления, микронизированные частицы силиката кальция характеризуются величиной d90, лежащей в диапазоне от более 6,0 мкм до 20 мкм, включительно, предпочтительно от более 6,0 до 10 мкм, более предпочтительно, составляющей приблизительно 7,2 мкм. Согласно одному варианту осуществления, микронизированные частицы силиката кальция характеризуются величиной d10, составляющей приблизительно 0,8 мкм, величиной d50, составляющей приблизительно 3,4 мкм, и величиной d90, составляющей приблизительно 7,2 мкм. Согласно одному варианту осуществления, микронизированные частицы силиката кальция характеризуются величиной d10, составляющей 0,8 мкм, величиной d50, составляющей 3,4 мкм, и величиной d90, составляющей 7,2 мкм. Согласно одному варианту осуществления, микронизированные частицы силиката кальция характеризуются удельной поверхностью, определенной методом БЭТ (метод Брунауэра-Эммета-Теллера) и лежащей в диапазоне от 0,8 до 3 м2/г, предпочтительно от 0,8 до 2 м2/г, более предпочтительно, составляющей приблизительно 1,56 м2/г. Согласно одному варианту осуществления, микронизированные частицы силиката кальция характеризуются величиной d10, составляющей 0,8 мкм, величиной d50, составляющей 3,4 мкм, и величиной d90, составляющей 7,2 мкм, при этом удельная поверхность, определенная методом БЭТ, составляет приблизительно 1,56 м2/г.

В одном варианте осуществления порошковая фаза по настоящему изобретению состоит из ультрадисперсных частиц силиката кальция по настоящему изобретению.

В одном варианте осуществления порошковая фаза изобретения содержит или включает смесь ультрадисперсных частиц силиката кальция по настоящему изобретению и не ультрадисперсных частиц силиката кальция, например, дробленых, крупноизмельченных и/или микронизированных частиц силиката кальция.

В одном варианте осуществления порошковая фаза по настоящему изобретению содержит ультрадисперсные частицы силиката кальция по настоящему изобретению в качестве источника силиката кальция.

В одном варианте осуществления порошковая фаза по настоящему изобретению содержит смесь ультрадисперсных частиц силиката кальция по настоящему изобретению и не ультрадисперсных частиц силиката кальция, например, дробленых, крупноизмельченных и/или микронизированных частиц силиката кальция.

Согласно одному варианту осуществления, порошковая фаза содержит ультрадисперсные частицы силиката кальция в количестве, варьирующем от 10% до 100% по массе от общей массы порошковой фазы, предпочтительно от 10% до 98%, предпочтительно от 15% до 60%, более предпочтительно от 20 до 55%.

Согласно одному варианту осуществления, порошковая фаза содержит смесь силиката кальция в количестве, варьирующем от 10% до 100% по массе от общей массы порошковой фазы; предпочтительно от 40% до 100%, от 50% до 95%, от 50% до 85%. Указанное количество смеси силиката кальция соответствует общему количеству силиката кальция, присутствующему в порошковой фазе, независимо от распределения частиц по размерам.

Согласно одному варианту осуществления, смесь силиката кальция содержит ультрадисперсные частицы силиката кальция по настоящему изобретению и, опционально, не ультрадисперсные частицы силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит от 10% до 100% ультрадисперсных частиц силиката кальция по массе от общей массы смеси силиката кальция; предпочтительно от 10% до 100%, от 10% до 70%, от 30% до 70%, от 30% до 60%, от 30% до 50%. В конкретном варианте осуществления количество ультрадисперсных частиц силиката кальция составляет приблизительно 50% по массе от общей массы силиката кальция, присутствующего в порошковой фазе.

Согласно одному варианту осуществления, порошковая фаза содержит не ультрадисперсные частицы силиката кальция в количестве, варьирующем от 0% до 70% по массе от общей массы порошковой фазы. В одном варианте осуществления порошковая фаза не содержит не ультрадисперсных частиц силиката кальция. В другом варианте осуществления порошковая фаза содержит не ультрадисперсные частицы силиката кальция в количестве, варьирующем от 10% до 60%о, предпочтительно от 20% до 50%, более предпочтительно от 25 до 45%.

Согласно одному варианту осуществления, смесь силиката кальция, присутствующая в порошковой фазе, включает:

- от 10% до 100% ультрадисперсных частиц силиката кальция по настоящему изобретению; и

от 0% до 90% дробленых, крупноизмельченных и/или микронизированных частиц силиката кальция, по массе от общей массы смеси силиката кальция.

Согласно одному варианту осуществления, смесь силиката кальция содержит 50% ультрадисперсных частиц силиката кальция и 50% крупноизмельченных частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 50% ультрадисперсных частиц силиката кальция и 50% дробленых частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 50% ультрадисперсного трехкальциевого силиката (C3S) и 50% крупноизмельченных частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает эитЪ ультрадисперсных частиц трехкальциевого силиката (C3S) и 50% дробленых частиц силиката кальция по массе от общей массы смеси силиката кальция.

Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 30% ультрадисперсных частиц силиката кальция и 70% крупноизмельченных частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 30%>ультрадисперсных частиц силиката кальция и 70% дробленых частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 30% ультрадисперсных частиц трехкальциевого силиката (C3S) и 70% крупноизмельченных частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 30% ультрадисперсных частиц трехкальциевого силиката (C3S) и 70% дробленых частиц силиката кальция по массе от общей массы смеси силиката кальция.

Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 70% ультрадисперсных частиц силиката кальция и 30% крупноизмельченных частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 70% ультрадисперсных частиц силиката кальция и 30% дробленых частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 70% ультрадисперсных частиц трехкальциевого силиката (C3S) и 30%>крупноизмельченных частиц силиката кальция по массе от общей массы смеси силиката кальция.

Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 70% ультрадисперсных частиц трехкальциевого силиката (C3S) и 30% дробленых частиц силиката кальция по массе от общей массы смеси силиката кальция.

Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 20% ультрадисперсных частиц силиката кальция и 80% крупноизмельченных частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 20% ультрадисперсных частиц силиката кальция и 80% дробленых частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 20% ультрадисперсных частиц трехкальциевого силиката (C3S) и 80% крупноизмельченных частиц силиката кальция по массе от общей массы смеси силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция содержит или включает 20% ультрадисперсных частиц трехкальциевого силиката (C3S) и 80% дробленых частиц силиката кальция по массе от общей массы смеси силиката кальция.

Согласно одному варианту осуществления, смесь силиката кальция не содержит дробленых частиц силиката кальция. Согласно одному варианту осуществления, смесь силиката кальция не содержит дробленых частиц C3S.

Согласно одному варианту осуществления, порошковая фаза содержит портландцемент и/или минеральный триоксид агрегат (МТА). Согласно одному варианту осуществления, порошковая фаза содержит портландцемент и/или минеральный триоксид агрегат (МТА), в котором частицы силиката кальция представляют собой ультрадисперсный силикат кальция согласно определению, приведенному в настоящем изобретении. Согласно одному варианту осуществления, порошковая фаза содержит портландцемент и/или минеральный триоксид агрегат (МТА), который измельчен таким образом, что содержащиеся в нем частицы силиката кальция имеют значения d10, d50, d90 и  соответствующие таковым для ультрадисперсных частиц силиката кальция согласно определению, приведенному в настоящем изобретении. Согласно одному варианту осуществления, смесь силиката кальция в составе порошковой фазы содержит или включает силикат кальция, присутствующий в портландцементе, и/или в минеральном триоксид агрегате (МТА).

соответствующие таковым для ультрадисперсных частиц силиката кальция согласно определению, приведенному в настоящем изобретении. Согласно одному варианту осуществления, смесь силиката кальция в составе порошковой фазы содержит или включает силикат кальция, присутствующий в портландцементе, и/или в минеральном триоксид агрегате (МТА).

Согласно одному варианту осуществления, порошковая фаза дополнительно содержит добавки, например, радионепрозрачные компоненты; ускорители отверждения; пигменты; водоредуцирующие добавки; добавки, улучшающие текстуру; добавки, стабилизирующие рН; сурфактанты; наполнители, и смеси таковых.

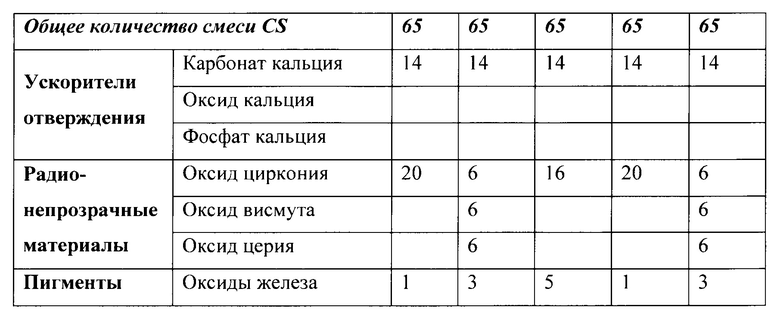

Согласно одному варианту осуществления, радионепрозрачный компонент выбирают из оксида циркония, оксида висмута, оксида церия, сульфата бария, вольфрамата кальция, диоксид титаната, оксида иттербия и их смесей. В конкретном варианте осуществления радио непрозрачный компонент представляет собой оксид циркония. Согласно одному варианту осуществления, ускоритель отверждения представляет собой карбонат кальция, оксид кальция, фосфат кальция, бикарбонат натрия, лактат кальция, хлорид кальция, или их смеси. Согласно одному варианту осуществления, ускоритель отверждения представляет собой карбонат кальция, оксид кальция или их смеси. Согласно одному варианту осуществления, ускоритель отверждения представляет собой хлорид кальция. Согласно одному варианту осуществления, пигментами могут быть оксиды железа. Согласно одному варианту осуществления, водоредуцирующий компонент выбирают из глениума, полинафталинсульфоната, модифицированного поликарбоксилата. Согласно одному варианту осуществления, компоненты, улучшающие текстуру, могут быть выбраны, например, из диоксида кремния, повидона (также называемого поливинилпирролидоном), целлюлозы или их производных, таких как метилцеллюлоза, гидроксипропилцеллюлоза и гидроксиэтилцеллюлоза, полимеров, таких как сополимер акриламида/акрилоилдиметилтаурата натрия, сополимер изогексадекана и гидроксиэтилакрилата/акрилоилдиметилтаурата натрия, минеральных наполнителей, пирогенного диоксида кремния (гидрофильного и/или гидрофобного), ксантановой камеди, или смесей таковых.

Согласно одному варианту осуществления, компонент, стабилизирующий рН, представляет собой минеральную кислоту или органическую кислоту. Согласно одному варианту осуществления, сурфактант представляет собой полисорбат.

Согласно одному варианту осуществления, порошковая фаза содержит, по меньшей мере, одну добавку, причем добавка предпочтительно выбирается из радионепрозрачных компонентов, ускорителей отверждения, пигментов и компонентов, улучшающих текстуру. Согласно одному варианту осуществления, порошковая фаза содержит одну или более добавок, выбранных из радионепрозрачных компонентов (например, оксида циркония, оксида висмута, оксида церия, сульфата бария, вольфрамата кальция, диоксид титаната, оксида иттербия, или их смесей), ускорителей отверждения (таких как карбонат кальция, оксид кальция, фосфат кальция или их смеси), пигментов (например, оксидов железа), и смесей таковых. Согласно одному варианту осуществления, порошковая фаза содержит, по меньшей мере, одну добавку в количестве, варьирующем от 0% до 60% по массе от общей массы порошковой фазы; предпочтительно от 2% до 50%; более предпочтительно от 2% до 35%.

Согласно одному варианту осуществления, порошковая фаза содержит, по меньшей мере, один радионепрозрачный компонент, например, оксид циркония, оксид висмута, оксид церия, сульфат бария, вольфрамат кальция, диоксид титаната, оксид иттербия, или смеси таковых. В конкретном варианте осуществления порошковая фаза содержит оксид циркония.

Согласно одному варианту осуществления, порошковая фаза содержит от 0 до 40% радионепрозрачного компонента по массе от общей массы указанной порошковой фазы; предпочтительно от 2 до 35%, от 5 до 35%, предпочтительно 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34 или 35%.

Согласно одному варианту осуществления, порошковая фаза содержит, по меньшей мере, один ускоритель отверждения, например, карбонат кальция, оксид кальция, фосфат кальция, или смеси таковых. В конкретном варианте осуществления порошковая фаза содержит карбонат кальция. В конкретном варианте осуществления порошковая фаза содержит карбонат кальция и оксид кальция.

Согласно одному варианту осуществления, порошковая фаза содержит ускоритель отверждения, предпочтительно карбонат кальция, и соотношение между значением d50 ультрадисперсных частиц силиката кальция и значением d50 частиц ускорителя отверждения составляет менее 10, предпочтительно находится в диапазоне от 0,1 до 9, предпочтительно от 0,2 до 5, более предпочтительно от 0,5 до 2.

Согласно одному варианту осуществления, порошковая фаза содержит от 0 до 25% ускорителя отверждения по массе от общей массы указанной порошковой фазы; предпочтительно от 4 до 20%, предпочтительно от 4 до 15%, предпочтительно 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20%.

Согласно одному варианту осуществления, порошковая фаза содержит, по меньшей мере, один пигмент или смесь пигментов, например, оксидов железа. Специалист в данной области техники способен выбрать подходящие смеси пигментов таким образом, чтобы композиция имела требуемую окраску. Согласно одному варианту осуществления, порошковая фаза содержит:

• от 15% до 98% (по массе от общей массы порошковой фазы) ультрадисперсных частиц силиката кальция, у которых величина d50 лежит в диапазоне от 0,7 мкм до 2,9 мкм, и величина d90 лежит в диапазоне от 1,4 мкм до 6,0 мкм, при этом значения d50 и d90 определяются методом лазерной дифракции;

• от 2% до 35% радионепрозрачного компонента (по массе от общей массы порошковой фазы); и

• необязательно, одну или несколько добавок, выбранных из ускорителей отверждения; пигментов; водоредуцирующих компонентов; компонентов, улучшающих текстуру; компонентов, стабилизирующих рН; сурфактантов; наполнителей.

Согласно одному варианту осуществления, порошковая фаза содержит:

• от 15% до 98% (по массе от общей массы порошковой фазы) ультрадисперсных частиц силиката кальция, у которых величина d50 лежит в диапазоне от 1 мкм до 2,1 мкм, и величина d90 лежит в диапазоне от 2 мкм до 5,0 мкм, при этом значения d50 и d90 определяются методом лазерной дифракции;

• от 2% до 35% радионепрозрачного компонента (по массе от общей массы порошковой фазы); и

• необязательно, одну или несколько добавок, выбранных из ускорителей отверждения; пигментов; водоредуцирующих компонентов; компонентов, улучшающих текстуру; компонентов, стабилизирующих рН; сурфактантов; наполнителей.

Согласно одному варианту осуществления, порошковая фаза содержит:

• от 15% до 98% (по массе от общей массы порошковой фазы) ультрадисперсных частиц силиката кальция, у которых величина d10 лежит в диапазоне от 0,5 мкм до 0,9 мкм, предпочтительно от 0,5 мкм до 0,82 мкм или от 0,5 мкм до 0,8 мкм, даже более предпочтительно от 0,5 мкм до 0,7 мкм; величина d50 лежит в диапазоне от 0,7 мкм до 2,9 мкм, предпочтительно в диапазоне от 0,8 мкм до 2,5 мкм, предпочтительно в диапазоне от 1 мкм до 2,1 мкм; и величина d90 лежит в диапазоне от 1,3 мкм до 7,0 мкм, предпочтительно в диапазоне от 1,5 мкм до 7 мкм или в диапазоне от 2 мкм до 5 мкм; при этом значения d10, d50 и d90 определяются методом лазерной дифракции.

• от 2% до 35% радионепрозрачного компонента (по массе от общей массы порошковой фазы); и

• необязательно, одну или несколько добавок, выбранных из ускорителей отверждения; пигментов; водоредуцирующих компонентов; компонентов, улучшающих текстуру; компонентов, стабилизирующих рН; сурфактантов; наполнителей.

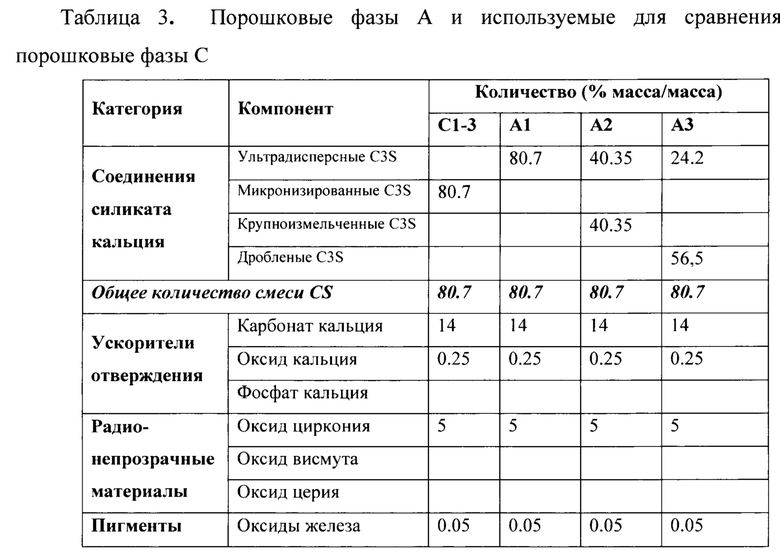

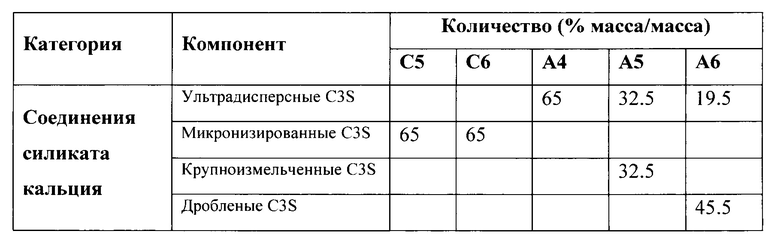

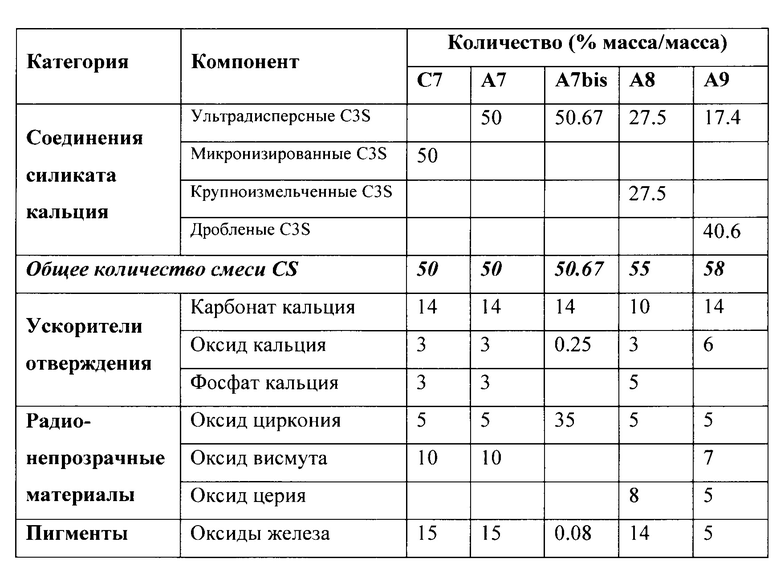

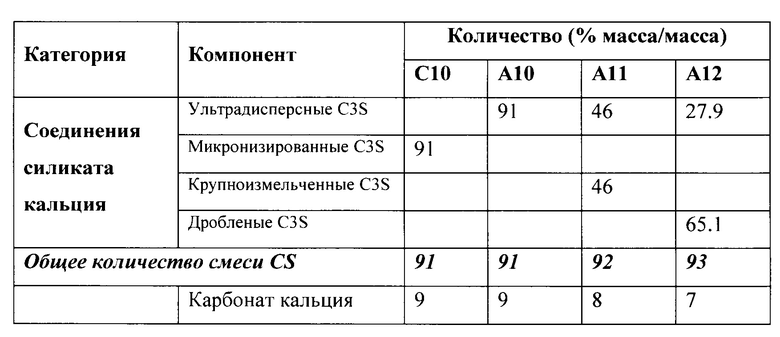

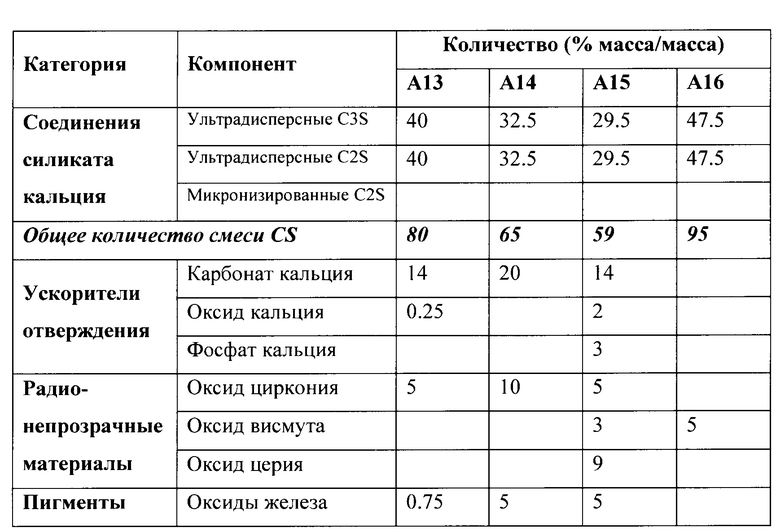

Согласно одному варианту осуществления, порошковая фаза содержит:

• от 15% до 98% (по массе от общей массы порошковой фазы) ультрадисперсных частиц трехкальциевого силиката (C3S), у которых величина d50 лежит в диапазоне от 0,7 мкм до 2,9 мкм, предпочтительно величина d50 лежит в диапазоне от 1 мкм до 2,1 мкм, и величина d90 лежит в диапазоне от 1,4 мкм до 6,0 мкм, предпочтительно величина d90 лежит в диапазоне от 2 мкм до 5 мкм, при этом значения d50 и d90 определяются методом лазерной дифракции;

• от 2% до 35% радионепрозрачного компонента (по массе от общей массы порошковой фазы), предпочтительно оксида циркония; и

• необязательно, одну или несколько добавок, выбранных из ускорителей отверждения; пигментов; водоредуцирующих компонентов; компонентов, улучшающих текстуру; компонентов, стабилизирующих рН; сурфактантов; наполнителей.

Согласно одному варианту осуществления, порошковая фаза содержит

• от 15% до 98% (по массе от общей массы порошковой фазы) ультрадисперсных частиц силиката кальция, имеющих:

- удельную площадь, определенную методом БЭТ и лежащую в диапазоне от 3 до 11 м2/г;

- величину d10 менее 0,7 мкм;

- величину d50 в диапазоне от 0,7 мкм до 2,9 мкм; и

- величину d90 в диапазоне от 1,4 мкм до 6,0 мкм;

где значения d10, d50 и d90 определяются методом лазерной дифракции;