Изобретение относится к области подготовки газов и их смесей, в частности, к компримированию природного газа, отбираемого из подводящего газопровода и его подготовке до качества моторного топлива.

Известны способы подготовки природного газа до качества моторного топлива, основанные на применении многоступенчатого поршневого компрессора в составе бытовой (домашней) автомобильной газонаполнительной компрессорной установки (АГНКУ) малой производительности или автомобильной газонаполнительной компрессорной станции (АГНКС), причем во всех случаях осушку газа производят в специальных адсорберах с использованием процессов адсорбции паров воды в неподвижном слое адсорбента.

Ближайшим аналогом заявляемого способа является способ осушки потока газа, включающий пропускание газа, содержащего воду и другие нежелательные примеси (в случае природного газа - это: сероводород, диоксид серы и меркаптаны) через адсорбент для удаления воды, содержащей нежелательные примеси, регенерацию адсорбента продувочным газом для его очистки от значительной части воды и части адсорбированных им нежелательных примесей; разделение продувочного газа, содержащего воду со смешанными в ней нежелательными примесями, на воду, практически свободную от нежелательных примесей, и остаточные нежелательные примеси, при этом средства разделения на последующих стадиях включают: испаритель, конденсирующий воду с содержащимися в ней нежелательными примесями и выпускающий на выходе продувочный газ, содержащий остаточные нежелательные примеси; полупроницаемую мембрану, которая производит из водного конденсата свободную от нежелательных примесей воду в виде пермеата, за которой следуют следующие этапы: высвобождение отделенного таким образом очищенного от нежелательных примесей водного фильтрата в окружающую среду путем испарения и введение продувочного газа с остаточными нежелательными примесями, содержащимися в нем, в поток газа без выброса загрязняющих веществ в окружающую среду [см. патент США 6117211, кл. B01D 53/04, B01D 53/26, 2000 "Gas desiccation and contaminant disposal method and apparatus"].

Кроме того, известна установка, использующая такой способ удаления парообразной влаги как части процедуры сжатия и отделения удаленной влаги от содержащихся в ней загрязняющих веществ [см. патент РФ 2336434, кл. F04B 39/16, 2008 "Компрессорная система для сжатия газа"].

Компрессорная система для сжатия газа, которая включает в себя компрессор, имеющий по меньшей мере первую входную ступень сжатия, через которую проходит поток сжимаемого газа, поступающий на вход компрессора от источника газа; ступень осушения газа, конденсатор, при этом газ, захваченный в компрессоре, направляют с выхода компрессора для циркуляции по замкнутой петле в качестве потока газа рециркуляции через компрессор. Компрессор представляет собой многоступенчатый компрессор, имеющий по меньшей мере первую и вторую ступени сжатия, причем указанная система также содержит слой адсорбента (десиканта) и конденсатор, установленные последовательно между указанными ступенями, преимущественно между первой и второй ступенями компрессора.

Недостатками этих аналогов являются:

- возможность быстрого, преждевременного насыщения влагой адсорбента до «проскоковой» концентрации и получение некондиционного, «влажного» компримированного природного газа (КПГ) на выходе из установки при превышении паспортного значения влагосодержания природного газа, поступающего на вход установки адсорбционной осушки газа;

- необходимость периодической регенерации адсорбента, что приводит к дополнительным затратам электроэнергии и, в случае использования одноколонной осушки газа, сокращает производительное время и приводит к простоям;

-отсутствие контроля влагосодержания получаемого КПГ на выходе из установки, что приводит к возможности заправки некондиционного КПГ в автомобиль, а также к дополнительным затратам энергии на регенерацию адсорбента в связи с невозможностью изменения продолжительности цикла адсорбции по фактическому влагосодержанию;

- неизбежная «деградация» динамической влагоемкости адсорбента со временем и необходимость его периодической замены.

Технический результат заявляемой группы изобретений - получение компримированного природного газа необходимого качества с низким содержанием паров воды (0,009 г/ст.м3 по ГОСТ 57577-2022 и ниже) при любых значениях влагосодержания природного газа в подводящем газопроводе без необходимости периодической регенерации адсорбента при минимальных энергозатратах в процессе глубокой осушки газа.

Способ осушки природного газа при компримировании заключается в очистке в сепараторе от механических примесей и капельной влаги прямого потока влажного природного газа, насыщенного парами воды при транспортировке по подводящему газопроводу, фильтрации в фильтре тонкой чистки, последовательном многоступенчатом компримировании, охлаждении и сепарации от капельной влаги и, при необходимости, от паров компрессорного масла, при этом газ после компримирования в ступени сжатия N многоступенчатого поршневого компрессора направляется в мембранный модуль, на мембранном модуле прямой поток газа разделяется на два потока: проникший через мембрану поток газа-пермеата низкого давления, содержащий отделенную влагу, за счет естественного перепада давления возвращается в подводящий газопровод, и осушенный поток газа-ретентата высокого давления, не проникший через мембрану, и в случае, если после мембранного модуля, с учетом потерь давления на фильтрацию и в теплообменном оборудовании, достигнуто необходимое рабочее давление компримированного и осушенного природного газа, этот газ подают через вторую секцию двухсекционного межступенчатого теплообменника-охладителя непосредственно потребителю, а в ином случае газ поступает на конечный блок сжатия, включающий конечную ступень сжатия поршневого компрессора и концевой теплообменник, и затем подается потребителю.

Определение ступени сжатия N многоступенчатого поршневого компрессора, после которой устанавливается мембранный модуль, производится из условий обеспечения оптимальных рабочих параметров (температура, давление, влагосодержание) функционирования мембранного модуля с учетом его конструкционных особенностей и характеристик мембранного материала. Рабочие параметры (температура, давление, влагосодержание) выбираются таким образом, чтобы обеспечивались: максимизация разделительных свойств, сохранение механической прочности мембранного материала, снижение риска образования капельной влаги, повышение выхода газа-ретентата и общее улучшение технико-экономических показателей мембранного модуля. Рабочая температура газа на входе в мембранный модуль должна быть, как минимум, на 10-20°С выше температуры точки росы газа по воде (ТТРв) при рабочем давлении на входе в мембранный модуль, а рабочее давление газа на входе в мембранный модуль (обычно в диапазоне от 3,0 МПа до 10,0 МПа) выбирается, исходя из обеспечения механической прочности мембранного материала и допускаемого отношения давления над мембраной (в полости высокого давления) и под мембраной (в полости низкого давления).

Установка для осушки природного газа при компримировании, включающая линию подвода газа низкого давления от источника, обратный клапан, элемент трубопровода для возврата газа в прямой поток, входной газовый сепаратор, фильтр тонкой очистки, по меньшей мере один блок сжатия газа, содержащий ступень сжатия, межступенчатый теплообменник-охладитель и межступенчатый фильтр-сепаратор, один мембранный блок, содержащий ступень сжатия, первую секцию двухсекционного межступенчатого теплообменника-охладителя, фильтр-сепаратор грубой очистки, фильтр-сепаратор тонкой очистки, мембранный модуль, и вторую секцию двухсекционного межступенчатого теплообменника-охладителя, при этом из мембранного модуля выходят две линии потоков газа: линия потока газа-пермеата низкого давления, проникшего через мембрану и содержащего отделенную влагу, за счет естественного перепада давления возвращающегося в подводящий газопровод, и линия осушенного потока газа-ретентата высокого давления, не проникшего через мембрану, и в случае, если после мембранного модуля, с учетом потерь давления на фильтрацию и в теплообменном оборудовании, достигнуто необходимое рабочее давление компримированного и осушенного природного газа (обычно 20,0-30,0 МПа), этот газ подают через вторую секцию двухсекционного межступенчатого теплообменника-охладителя непосредственно потребителю, а в ином случае газ поступает на конечный блок сжатия, включающий конечную ступень сжатия поршневого компрессора и концевой теплообменник, и затем подается потребителю. В качестве элемента трубопровода для возврата газа в основной поток используется тройник газовой трубы, установленный перед входным газовым сепаратором.

Фильтр-сепаратор грубой очистки и фильтр-сепаратор тонкой очистки могут быть объединены и конструктивно выполнены в виде одного высокоэффективного фильтра-сепаратора грубой и тонкой очистки.

Двухсекционный межступенчатый теплообменник-охладитель может быть конструктивно выполнен в виде двух воздушных или водяных теплообменников.

Поток, проникший через мембрану (газ-пермеат), охлаждают в дополнительно установленном теплообменнике и отделяют от капельной влаги в дополнительно установленном фильтре-сепараторе перед его возвратом в подводящий газопровод перед входным сепаратором первой ступени сжатия поршневого компрессора.

Для подъема давления в линии газа-пермеата для возврата газа в прямой поток используется дополнительно установленный компрессор в случае, если избыточное давление газа в потоке, проникшем через мембрану (газ-пермеат) меньше давления газа в подводящем газопроводе.

Поток газа-пермеата после дополнительно установленного компрессора в линии газа-пермеата охлаждают в дополнительно установленном теплообменнике и отделяют от капельной влаги в дополнительно установленном фильтре-сепараторе перед возвратом потока в подводящий газопровод перед входным сепаратором первой ступени сжатия многоступенчатого поршневого компрессора.

В качестве элемента трубопровода для возврата газа в прямой поток используется газовый эжектор, установленный перед входным газовым сепаратором. Его функцией является подъем давления в линии пермеата.

Поток, проникший через мембрану (газ-пермеат), охлаждают в дополнительно установленном теплообменнике и отделяют от капельной влаги в дополнительно установленном фильтре-сепараторе перед его возвратом через эжектор в подводящий газопровод перед входным сепаратором первой ступени сжатия поршневого компрессора.

Блок адсорбционной осушки природного газа (АОПГ) с одной или несколькими адсорбционными колоннами с адсорбентом дополнительно может быть установлен или на выходе второй секции двухсекционного межступенчатого теплообменника-охладителя, или после конечного блока сжатия.

Адсорбционная(ые) колонна(ы) блока АОПГ выполнена(ы) в виде сменного фильтрующего элемента картриджного типа со смотровым окном, а применяемый адсорбент (например, цеолит марки 4А, ЗА или силикагель) выбирается индикаторного типа, который меняет свой цвет при насыщении влагой, что указывает на необходимость замены адсорбента и продлевает полезный срок службы адсорбента до его замены по фактическому состоянию.

Фильтр тонкой очистки от механических примесей (твердых частиц) подбирается таким, чтобы степень фильтрации была не более 1 мкм, в первую секцию двухсекционного межступенчатого теплообменника газ поступает из как минимум второй ступени сжатия компрессора и охлаждается до температуры, которая должна быть как минимум на 10-20°С выше температуры точки росы газа по воде (ТТРв) при рабочем давлении, а во вторую секцию теплообменника газ поступает после фильтра-сепаратора грубой очистки со степенью фильтрации не более 3 мкм и фильтра-сепаратора тонкой очистки для эффективного удаления твердых частиц и капельной жидкости со степенью фильтрации не более 1 мкм.

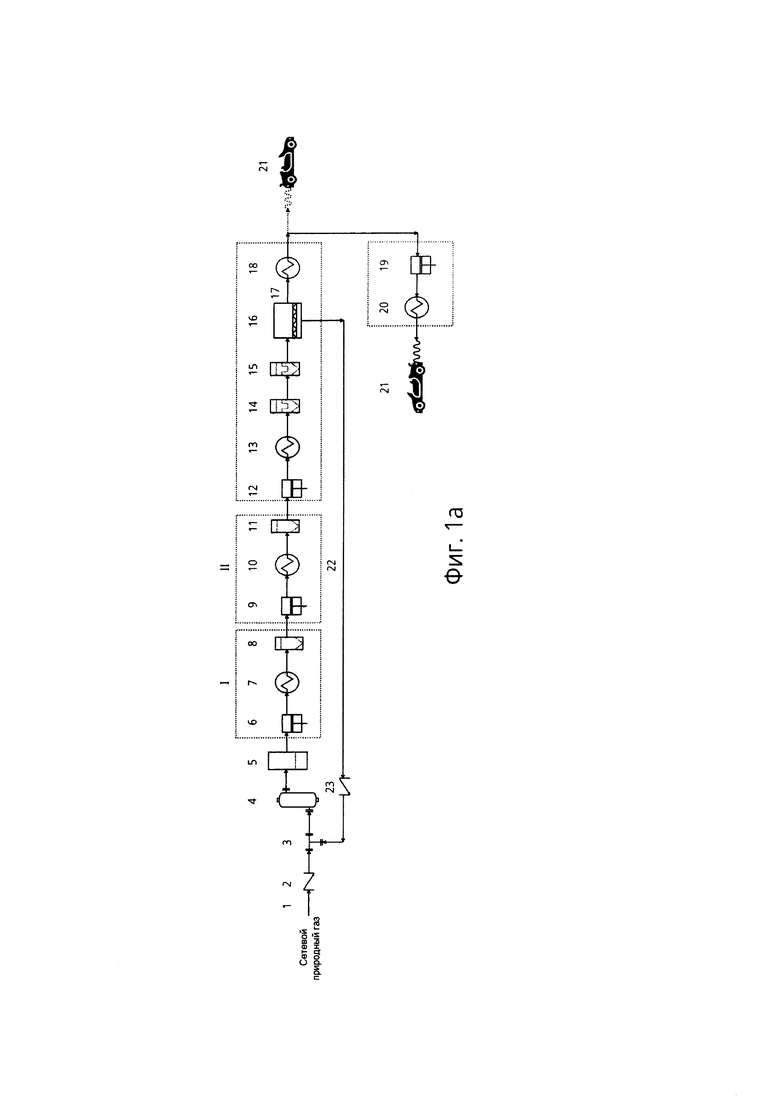

На фиг.1а представлен один из примеров предлагаемой установки с двумя блоками сжатия для реализации описываемого способа.

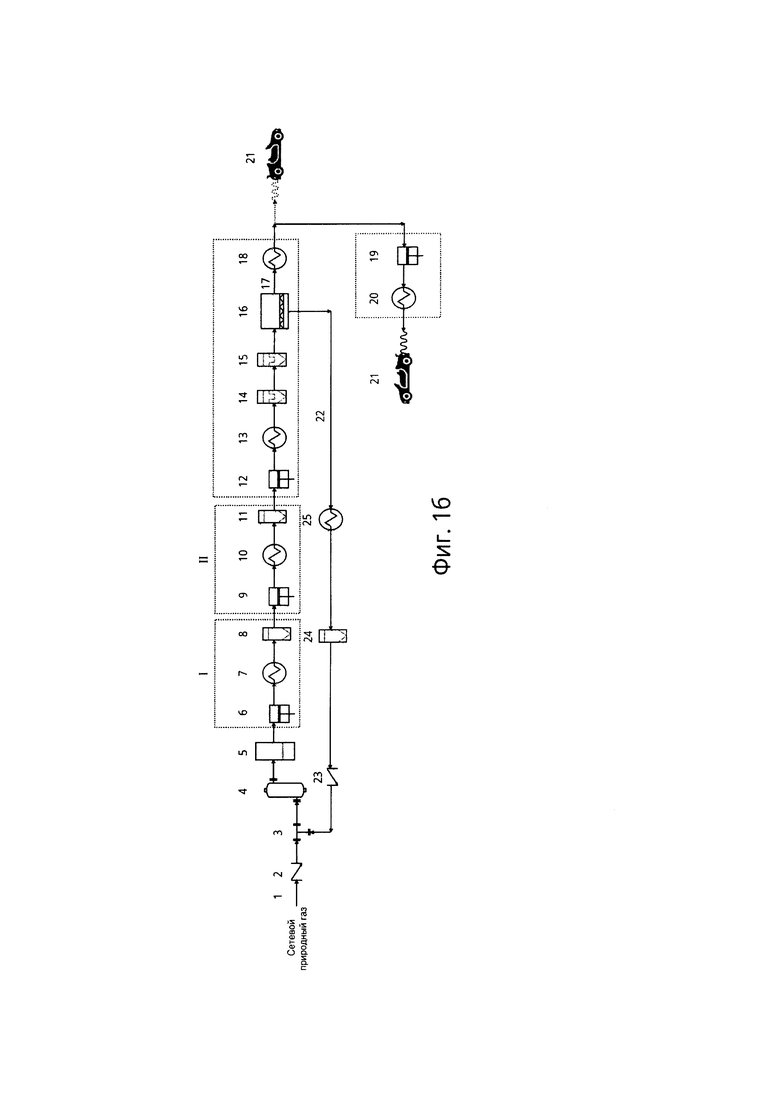

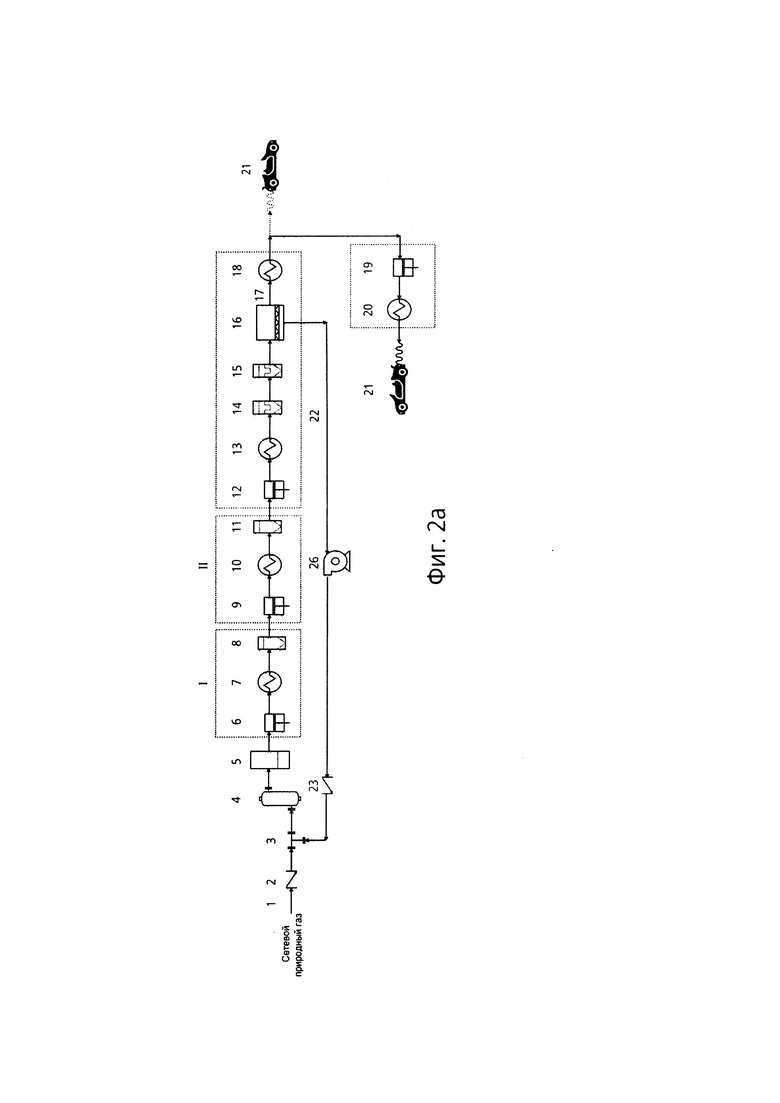

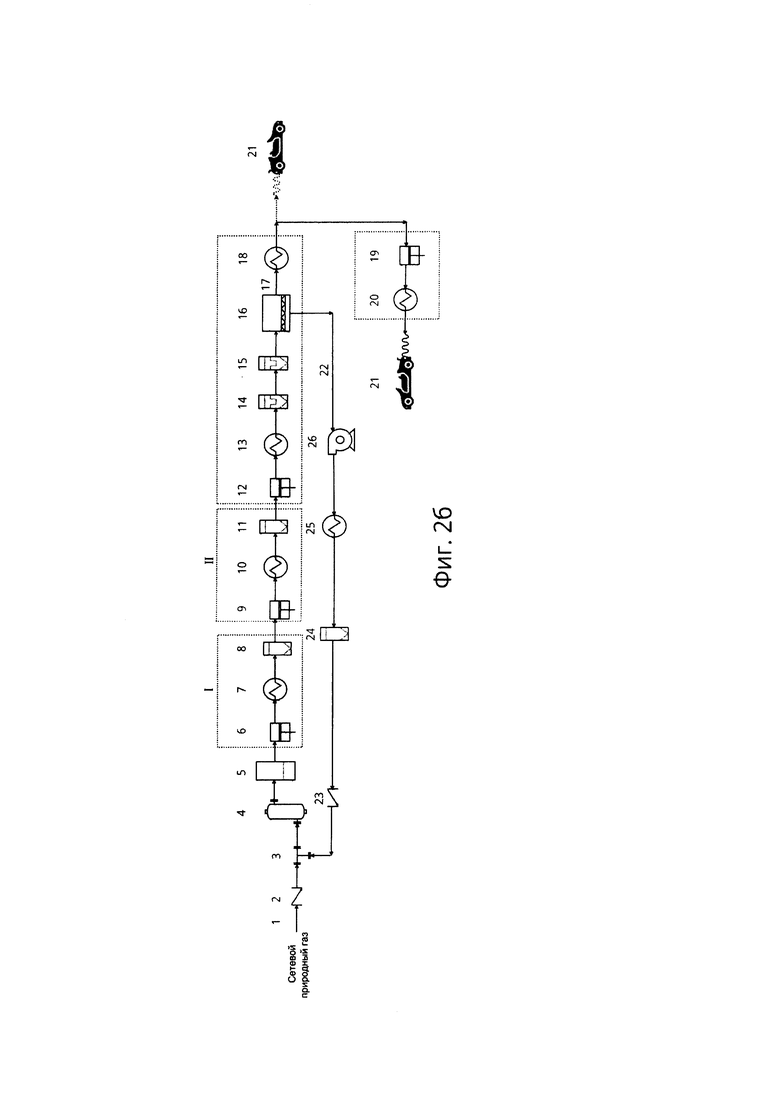

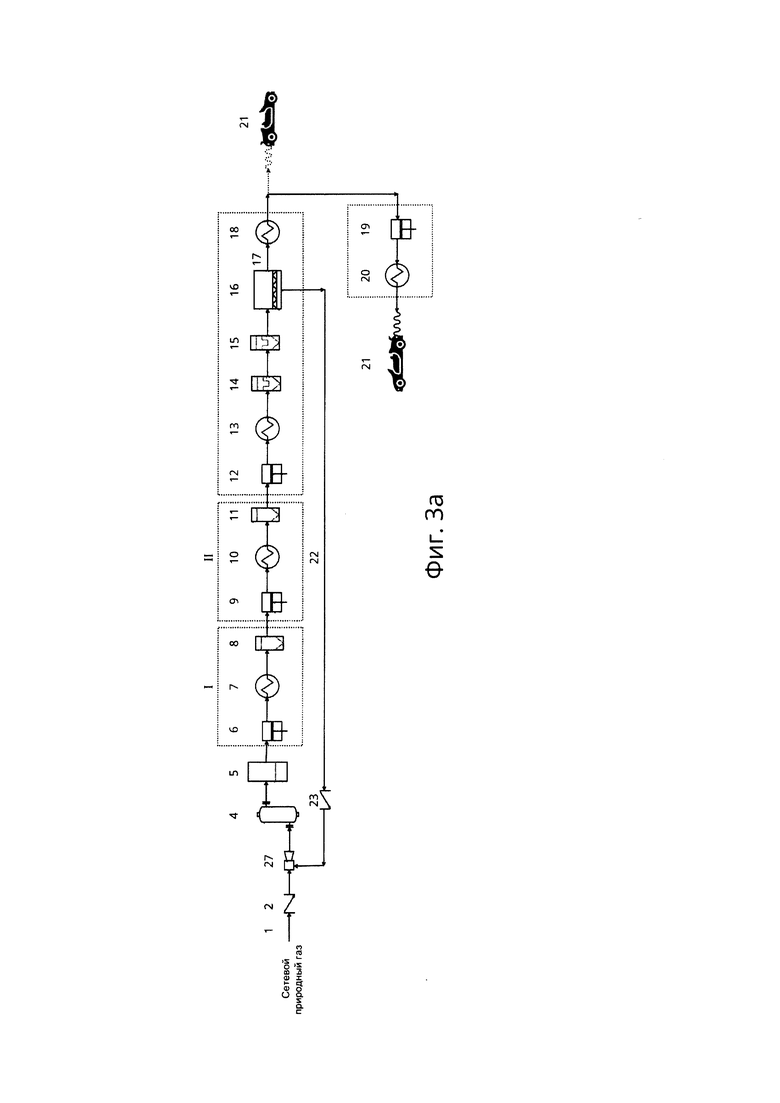

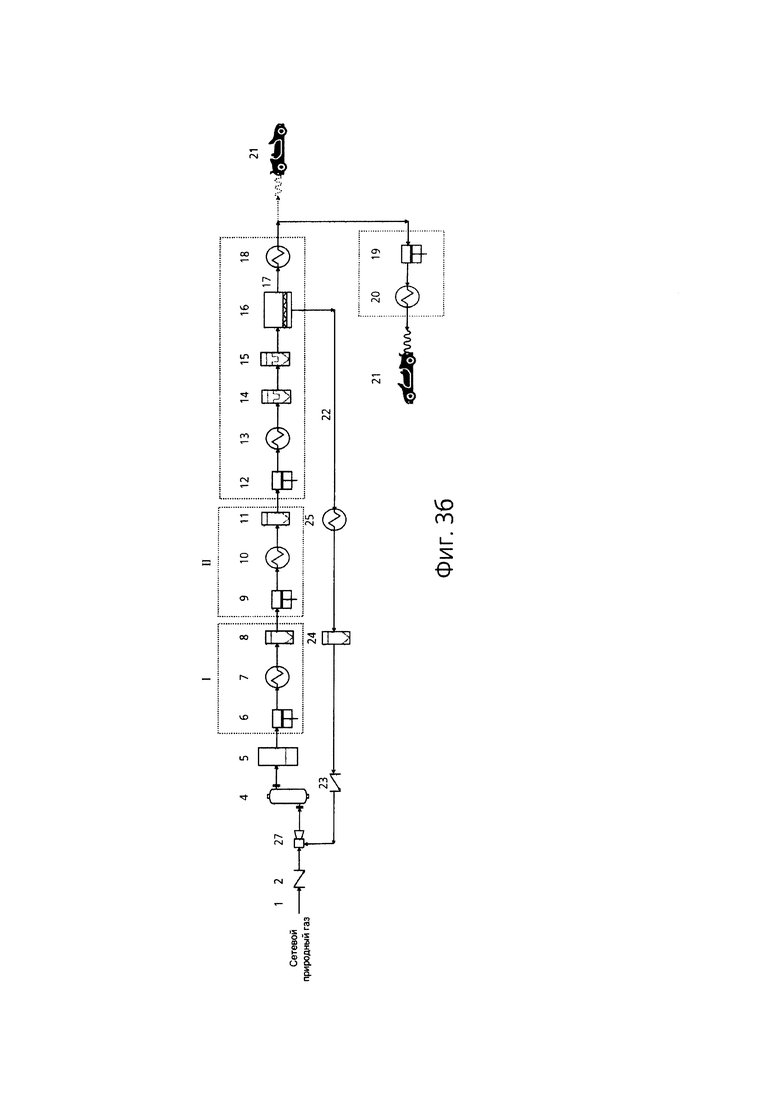

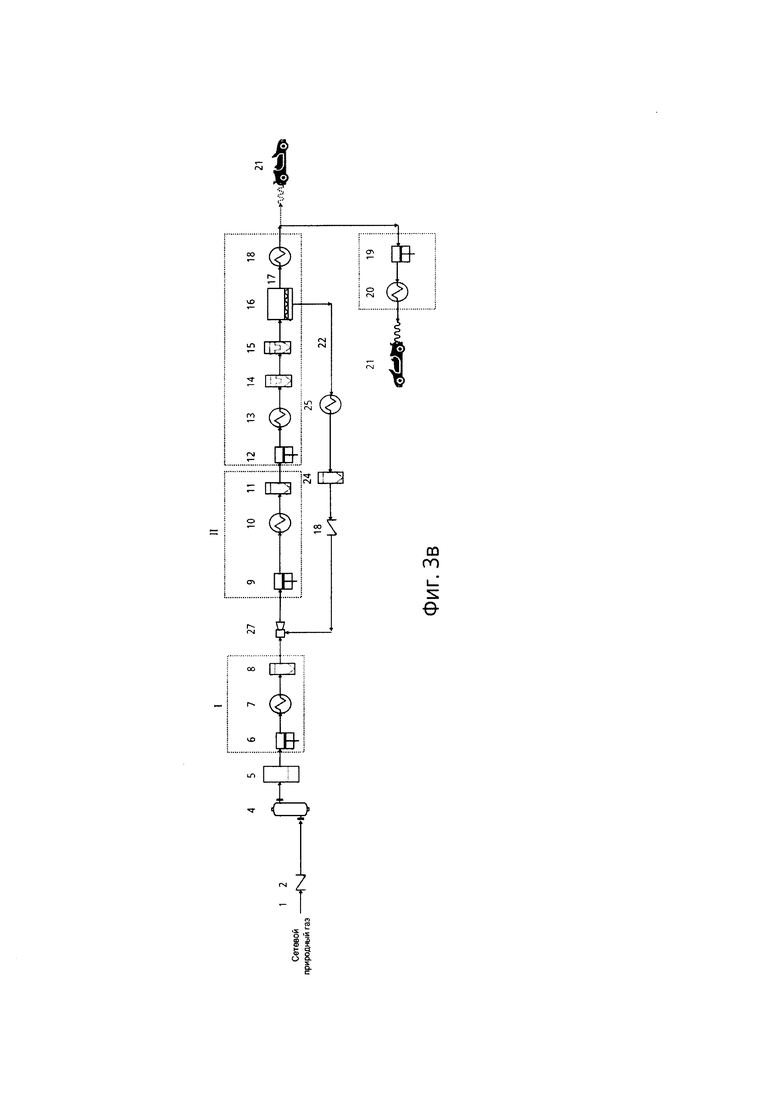

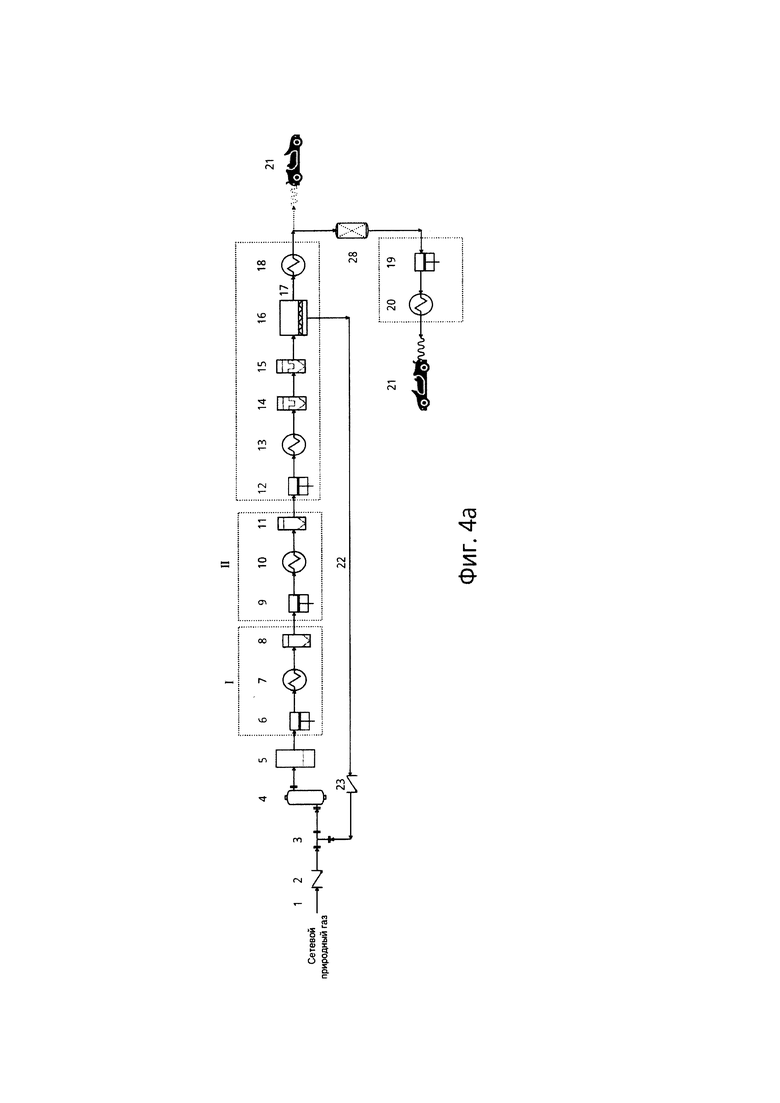

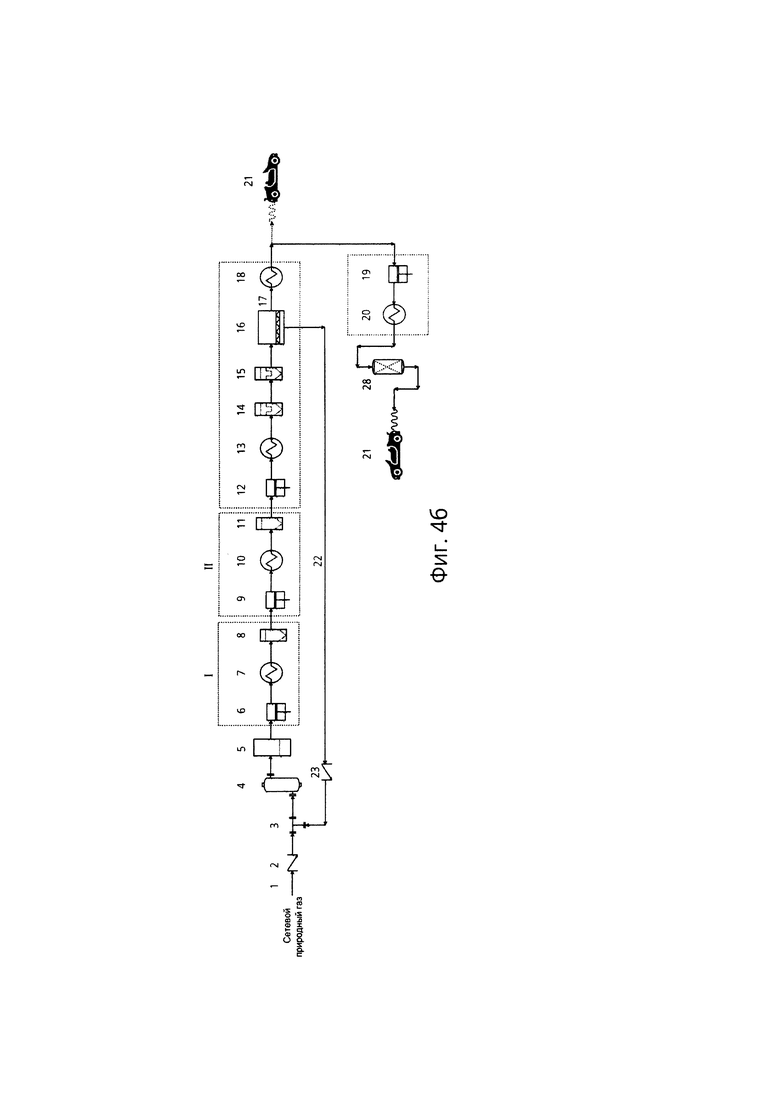

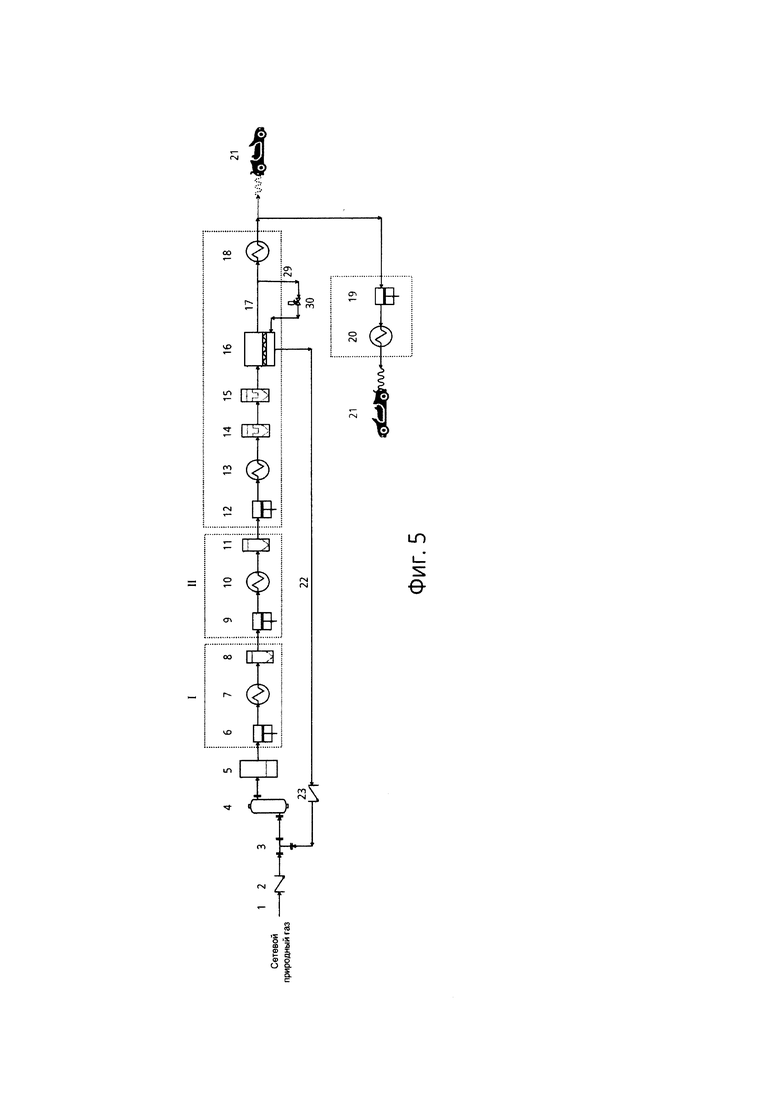

На фиг.1б, 2-5 - варианты предлагаемой установки для реализации описываемого способа.

На фиг.1а указаны следующие позиции: линия подвода газа низкого давления 1 от источника (например, распределительный газопровод), обратный клапан 2, тройник 3, входной газовый сепаратор 4, фильтр тонкой очистки 5, первый блок сжатия, включающий первую ступень сжатия 6 многоступенчатого поршневого компрессора, первый межступенчатый теплообменник-охладитель 7 и первый межступенчатый сепаратор 8, второй блок сжатия, включающий вторую ступень сжатия 9 многоступенчатого поршневого компрессора, второй межступенчатый теплообменник-охладитель 10, второй межступенчатый сепаратор 11, мембранный блок, который включает третью ступень сжатия 12 многоступенчатого поршневого компрессора, первую секцию двухсекционного межступенчатого теплообменника-охладителя 13, фильтр-сепаратор грубой очистки 14 и фильтр-сепаратор тонкой очистки 15, мембранный модуль 16, вторую секцию двухсекционного межступенчатого теплообменника-охладителя 18, линию основного потока осушенного газа-ретентата 17, конечный блок сжатия, содержащий конечную ступень сжатия 19 и концевой теплообменник-охладитель 20, потребитель (автомобиль) 21, линия возврата газа-пермеата 22, обратный клапан 23.

Поток, проникший через мембрану (газ-пермеат), охлаждают в дополнительно установленном теплообменнике 25 и отделяют от капельной влаги в дополнительно установленном фильтре-сепараторе 24 перед его возвратом в подводящий газопровод перед входным сепаратором первой ступени сжатия поршневого компрессора (фиг.1б).

Для подъема давления в линии газа-пермеата для возврата газа в прямой поток используется дополнительный компрессор 26 в случае, если избыточное давление газа в потоке, проникшем через мембрану (газ-пермеат) меньше давления газа в подводящем газопроводе (фиг.2а). В других вариантах реализации - поток газа-пермеата после компрессора 26 в линии газа-пермеата охлаждают в теплообменнике 25 и отделяют от капельной влаги в дополнительно установленном фильтре-сепараторе 24 перед возвратом потока в подводящий газопровод перед входным сепаратором 4 первой ступени сжатия поршневого компрессора (фиг.2б).

Для подъема давления в линии газа-пермеата и возврата газа в прямой поток вместо тройника используется газовый эжектор 27 (фиг.3а. 3б, 3в). В других вариантах реализации - поток пермеата охлаждают в теплообменнике 25 и отделяют от капельной влаги в дополнительно установленном фильтре-сепараторе 24 перед возвратом потока в подводящий газопровод перед входным сепаратором 4 первой ступени сжатия поршневого компрессора (фиг.3б). Газовый эжектор может быть установлен перед второй ступенью сжатия многоступенчатого поршневого компрессора для обеспечения необходимой степени сжатия инжектируемой среды и необходимой степени расширения рабочей среды газового эжектора (фиг.3в). При этом, степень сжатия первой ступени сжатия компрессора выбирается с учетом необходимого начального давления сжатия газового эжектора, которое определяется в результате расчета газового эжектора с использованием методик, приведенных, например, в работе Соколов Е.Я., Зингер Н.М. Струйные аппараты. - 3-е изд., перераб. - М: Энергоатомиздат, 1989.- 352 с: ил. ISBN 5-283-00079-6 или с использованием аналогичных методик.

На выходе второй секции двухсекционного межступенчатого теплообменника-охладителя многоступенчатого компрессора (фиг.4а) или на выходе конечного блока сжатия многоступенчатого компрессора (фиг.4б) для достижения высокой глубины осушки газа может быть дополнительно установлен блок адсорбционной осушки природного газа (АОПГ) 28 с одной или несколькими адсорбционными колоннами с адсорбентом. В таком случае обеспечивается достаточно низкое предельное влагосодержание основного потока осушеного природного газа-ретентата, подаваемого на вход в блок АОПГ после мембранного модуля и второй секции двухсекционного межступенчатого теплообменника-охладителя или концевого теплообменника последней ступени сжатия компрессора, что позволяет заранее рассчитать высоту засыпки адсорбента и использовать безрегенеративную установку АОПГ. Это, в свою очередь, значительно удешевляет блок АОПГ, уменьшает его массогабаритные характеристики и сокращает эксплуатационные расходы установки осушки природного газа при компримировании в целом. Расчетная продолжительность работы адсорбента до замены в таком случае может составлять 2000 часов и более (в зависимости от высоты засыпки адсорбента). При этом, на выходе из блока АОПГ обеспечивается достижение крайне низкой ТТРв (до минус 70 -минус 90°С и ниже при атмосферном давлении), что может быть актуально для подготовки КПГ в районах с крайне низкой температурой окружающей среды (Крайнего Севера).

Адсорбционная(ые) колонна(ы) блока АОПГ выполнена(ы) в виде сменного фильтрующего элемента катриджного типа со смотровым окном, а применяемый адсорбент (например, 4А, 3А или силикагель) выбирается индикаторного типа, который меняет свой цвет при насыщении влагой, что указывает на необходимость замены адсорбента и продлевает полезный срок службы адсорбента до его замены по фактическому состоянию.

Для оптимизации процесса осушки газа в мембранный модуль 16 используется продувочный поток, который отбирается из потока 29 проникшего через мембрану сухого газа-ретентата, пропускается через газовый редуктор 30 «после себя» для понижения давления газа продувочного потока до оптимального давления под мембраной и подается обратно под мембрану для снижения парциального давления паров воды и, таким образом, интенсификации процесса осушки газа (фиг.5).

Установка работает следующим образом.

Влажный природный газ, насыщенный парами воды при транспортировке по подводящему газопроводу, поступающий, например, при низком рабочем давлении (P1=от 0,002 до 0,005 МПа (изб.), проходит через обратный клапан 2 и тройник 3 во входной газовый сепаратор 4, где предварительно сепарируется от капельной влаги и продуктов износа подводящего газопровода, после чего поступает в фильтр тонкой очистки 5, где очищается от механических примесей (твердых частиц) со степенью фильтрации не более 1 мкм, далее поступает в первый блок сжатия на первую ступень сжатия 6 многоступенчатого поршневого компрессора, где компримируется до давления Р2 и температуры Т2 на выходе первой ступени сжатия, после чего охлаждается в первом межступенчатом теплообменнике-охладителе 7, подается на первый межступенчатый сепаратор 8, где производится сепарация и отведение посредством ручного или автоматического слива в дренажную емкость части влаги и паров масла (или только влаги при безмасляном исполнении компрессора), после чего газ основного потока поступает во второй блок сжатия на вторую ступень сжатия 9 многоступенчатого поршневого компрессора, где цикл охлаждения и влагомаслоотделения повторяется во втором межступенчатом теплообменнике-охладителе 10, втором межступенчатом сепараторе 11 до давления Р3 и температуры Т3 на выходе второй ступени сжатия. Затем газ поступает в мембранный блок на третью ступень сжатия 12 многоступенчатого поршневого компрессора, где компримируется до давления Р4 и температуры Т4, затем через первую секцию двухсекционного межступенчатого теплообменника-охладителя 13 (где горячий газ охлаждается до температуры Т5≥ТТРв(Р4;Т4)+10-20°С), фильтр-сепаратор грубой очистки 14 и фильтр-сепаратор тонкой очистки 15 поступает в мембранный модуль 16. На мембранном модуле 16 прямой поток газа разделяется на два потока. Первый поток 22, проникший через мембрану (пермеат), за счет естественного перепада давления возвращается через обратный клапан 23 и тройник 3 в подводящий газопровод перед входным сепаратором первой ступени сжатия поршневого компрессора. Осушенный газ во втором потоке 17, не проникший через мембрану (газ-ретентат), охлаждают во второй секции двухсекционного межступенчатого теплообменника-охладителя 18 и подают на конечный блок сжатия, содержащий конечную ступень сжатия поршневого компрессора 19 и через концевой теплообменник 20, и далее на заправочный узел потребителю 21 или непосредственно потребителю в случае, если на выходе из второй секцию двухсекционного межступенчатого теплообменника-охладителя 18 достигнуто необходимое рабочее давление (обычно 20,0-30,0 МПа) компримированного и осушенного природного газа.

Использование изобретения позволит получать компримированный природный газ необходимого качества с низким содержанием паров воды, при минимальных энергозатратах и расходах на техническое обслуживание блока осушки газа и при любых значениях влагосодержания природного газа в подводящем газопроводе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ДИОКСИД УГЛЕРОДА, С ИСПОЛЬЗОВАНИЕМ МЕМБРАННОЙ ТЕХНОЛОГИИ | 2017 |

|

RU2670171C1 |

| УСТАНОВКА ОЧИСТКИ ГАЗА НИЗКОГО ДАВЛЕНИЯ ОТ СЕРОВОДОРОДА | 2018 |

|

RU2693782C1 |

| Станция для компримирования природного газа | 1990 |

|

SU1825401A3 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКЕ | 2014 |

|

RU2565320C1 |

| БЛОЧНО-МОДУЛЬНЫЙ МОБИЛЬНЫЙ АВТОНОМНЫЙ МАЛОТОННАЖНЫЙ КОМПЛЕКС ПОДГОТОВКИ И ПЕРЕРАБОТКИ ПОПУТНОГО И ПРИРОДНОГО ГАЗА | 2021 |

|

RU2779480C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 1998 |

|

RU2140050C1 |

| ГАЗОНАПОЛНИТЕЛЬНАЯ СТАНЦИЯ НАУМЕЙКО | 2004 |

|

RU2244205C1 |

| АЗОТНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ (ВАРИАНТЫ) | 2017 |

|

RU2659264C1 |

| СПОСОБ ЗАПРАВКИ ТРАНСПОРТА СЖАТЫМ ПРИРОДНЫМ ГАЗОМ (ВАРИАНТЫ) И ПЕРЕДВИЖНАЯ ГАЗОЗАПРАВОЧНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305224C2 |

| ПРОЦЕСС РЕЦИРКУЛЯЦИИ МЕМБРАННОГО ПЕРМЕАТА ДЛЯ ПРИМЕНЕНИЯ В ПРОЦЕССАХ АДСОРБЦИИ ПРИ ПЕРЕМЕННОМ ДАВЛЕНИИ | 2020 |

|

RU2795121C1 |

Группа изобретений относится к области подготовки газов и их смесей, в частности к компримированию природного газа, отбираемого из подводящего газопровода, и его подготовке до качества моторного топлива. Осушку газа производят в мембранном модуле, устанавливаемом на одной из ступеней многоступенчатого поршневого компрессора. Для подготовки газа перед мембранным модулем газ пропускают через первую секцию двухсекционного межступенчатого теплообменника, фильтр-сепаратор грубой очистки и фильтр-сепаратор тонкой очистки. Осушенный газ в мембранном модуле, не проникший через мембрану (ретентат), охлаждают во второй секции двухсекционного межступенчатого теплообменника-охладителя и подают на конечную ступень сжатия поршневого компрессора или непосредственно потребителю. Поток газа, проникший через мембрану (пермеат), за счет избыточного давления, посредством дожатия в компрессоре или газовом эжекторе, возвращается в подводящий газопровод перед входным сепаратором первой ступени поршневого компрессора. Таким образом, исключаются выбросы влажного газа в атмосферу из мембранного модуля. Выбор ступени сжатия газа многоступенчатого поршневого компрессора, на которой устанавливается мембранный модуль, производится из условий обеспечения оптимальных рабочих параметров (температура, давление, влагосодержание) функционирования мембранного модуля с учетом конструкционных особенностей мембранного модуля и характеристик мембранного материала. Также заявлена установка для осушки природного газа при компримировании. Рабочие параметры (температура, давление, влагосодержание) выбираются таким образом, чтобы обеспечивались: максимизация разделительных свойств, сохранение механической прочности мембранного материала, снижение риска образования капельной влаги, повышение выхода газа-ретентата и общее улучшение технико-экономических показателей мембранного модуля. Группа изобретений обеспечивает получение компримированного природного газа необходимого качества с низким содержанием паров воды (0,009 г/ст.м3 по ГОСТ 57577-2022 и ниже) при любых значениях влагосодержания природного газа в подводящем газопроводе без необходимости периодической регенерации адсорбента при минимальных энергозатратах в процессе глубокой осушки газа. 2 н. и 4 з.п. ф-лы, 10 ил.

1. Способ осушки природного газа при компримировании заключается в очистке в сепараторе от механических примесей и капельной влаги прямого потока влажного природного газа, фильтрации в фильтре тонкой чистки, последовательном многоступенчатом компримировании, охлаждении, сепарации от капельной влаги и, при необходимости, от паров компрессорного масла, при этом газ после компримирования в ступени сжатия N многоступенчатого поршневого компрессора через первую секцию двухсекционного межступенчатого теплообменника-охладителя, фильтр-сепаратор грубой очистки и фильтр-сепаратор тонкой очистки направляется в мембранный модуль, на мембранном модуле прямой поток газа разделяется на два потока: проникший через мембрану поток газа-пермеата низкого давления, содержащий отделенную влагу, за счет естественного перепада давления возвращается в подводящий газопровод, и не проникший через мембрану осушенный поток газа-ретентата высокого давления, при этом в случае, если после мембранного модуля достигнуто необходимое рабочее давление компримированного и осушенного природного газа, этот газ подают через вторую ступень двухсекционного межступенчатого теплообменника-охладителя непосредственно потребителю, а в ином случае газ поступает на конечный блок сжатия и затем подается потребителю.

2. Установка для осушки природного газа при компримировании, включающая линию подвода газа низкого давления от источника, обратный клапан, элемент трубопровода для возврата газа в прямой поток, входной газовый сепаратор, фильтр тонкой очистки, по меньшей мере один блок сжатия газа, содержащий ступень сжатия, межступенчатый теплообменник-охладитель и межступенчатый фильтр-сепаратор, один мембранный блок, содержащий ступень сжатия, первую секцию двухсекционного межступенчатого теплообменника-охладителя, фильтр-сепаратор грубой очистки, фильтр-сепаратор тонкой очистки, мембранный модуль и вторую секцию двухсекционного межступенчатого теплообменника-охладителя, и конечный блок сжатия, содержащий конечную ступень сжатия и концевой теплообменник-охладитель, при этом из мембранного модуля выходят две линии потока газа: линия потока проникшего через мембрану газа-пермеата низкого давления, содержащего отделенную влагу, и линия потока не проникшего через мембрану осушенного газа-ретентата высокого давления, и в случае, если после мембранного модуля достигнуто необходимое рабочее давление, газ с выхода второй секции двухсекционного теплообменника-охладителя подается непосредственно потребителю, а в ином случае газ поступает на конечный блок сжатия и затем подается потребителю, при этом в качестве элемента трубопровода для возврата газа в основной поток используется тройник газовой трубы, установленный перед входным газовым сепаратором.

3. Установка для осушки природного газа при компримировании по п. 2, отличающаяся тем, что в качестве элемента трубопровода для возврата газа в прямой поток используется установленный перед входным газовым сепаратором газовый эжектор с функцией подъема давления среды в линии газа-пермеата.

4. Установка для осушки природного газа при компримировании по п. 2, отличающаяся тем, что дополнительно устанавливают блок адсорбционной осушки природного газа (АОПГ) с по меньшей мере одной адсорбционной колонной с адсорбентом, причем блок АОПГ устанавливается либо на выходе второй секции двухсекционного межступенчатого теплообменника-охладителя, либо после концевого теплообменника-охладителя.

5. Установка для осушки природного газа при компримировании по п. 4, отличающаяся тем, что адсорбционная колонна блока АОПГ выполнена в виде сменного фильтрующего элемента картриджного типа со смотровым окном, а применяемый адсорбент выбирается индикаторного типа, который меняет свой цвет при насыщении влагой.

6. Установка для осушки природного газа при компримировании по п. 2, отличающаяся тем, что для оптимизации процесса осушки газа в мембране используется продувочный поток, который отбирается из потока проникшего через мембрану сухого газа-ретентата, пропускается через газовый редуктор для понижения давления газа продувочного потока до оптимального давления под мембраной и подается под мембрану для снижения парциального давления паров воды и, таким образом, интенсификации процесса осушки газа.

| US 6117211 A1, 12.09.2000 | |||

| КОМПРЕССОРНАЯ СИСТЕМА ДЛЯ СЖАТИЯ ГАЗА | 2003 |

|

RU2336434C2 |

| Система снабжения сжатым воздухом транспортного средства | 1979 |

|

SU787720A1 |

| Способ и установка адсорбционной осушки и очистки природного газа | 2019 |

|

RU2717052C1 |

| US 5263826 A1, 23.11.1993. | |||

Авторы

Даты

2024-12-24—Публикация

2023-09-12—Подача