Изобретение относится к текстильной промышленности, а именно к устройствам для чесания волокнистого материала, и может быть использовано для имитации процесса чесания трепаного льняного волокна в горстях на льночесальной машине Ч-302-Л с целью оценки его качества и стандартизации.

Известно устройство для определения длинных и коротких волокон в трепаном льне, содержащем узел зажима горсти волокна, два вертикально установленных и параллельных планчатых полотна с закрепленными на них прочесывающими гребнями [1].

Однако это устройство имеет недостаток, так как прочес происходит при не достаточной дифференциации чесания.

Известны также устройства для чесания лубоволокнистого материала, содержащие зажим для конца порции материала с приспособлением для накалывания волокон на иглы гребня и расположенные под ним вертикально расположенный транспортер с гребнями [2].

Однако данное устройство [2] для прочеса имеет сложную конструкцию и не эффективно обеспечивает накалывание волокна на иглы. Кроме этого, из-за повышенного расстояния между зажимом и наиболее выступающим гребнем происходит плохой прочее средней части горсти.

Наиболее близким аналогом заявляемого устройства является известное устройство для чесания лубоволокнистого материала, содержащее перемещающийся зажим конца порции материала и размещенный под ним замкнутый транспортер с гребнями, имеющими разную частоту игл для прочеса [3].

Анализ известного устройства [3] выявил его недостатки, связанные с плохим качеством прочеса зоны материала вблизи его зажима, а также низкой эффективностью выделения из материала неволокнистых примесей, образуемых при прочесе.

Однако по своей технической сущности и достигаемому эффекту известное устройство [3] является наиболее близким к заявляемому и поэтому может быть выбрано в качестве прототипа.

Технической задачей изобретение является улучшение качества прочеса лубоволокнистого материала.

Технический результат, заключающийся в устранении указанных недостатков в устройстве для чесания лубоволокнистого материала, содержащем перемещающийся зажим конца порции материала и размещенный под ним замкнутый транспортер с гребнями, имеющих разную частоту игл для прочеса, согласно изобретению состоит в том, что зажим закреплен на вращающемся полом барабане с диаметром, равным не менее 2L/π, где L - длина обрабатываемого участка порции материала, π - математическая постоянная; образующая поверхность барабана имеет прорезь для размещения внутри его свободного не обрабатываемого конца порции материала, а ось барабана расположена горизонтально и перпендикулярно к направлению движения транспортера, она связана с приводом и ее положение может меняться путем регулировки по вертикали, в зоне под барабаном имеется замкнутый транспортер с гребнями, которые установлены на нем с шагом, перемещение транспортера происходит циклически с остановами, продолжительность между которыми определяется временем, необходимым на прочес по всей длине обрабатываемого участка порции материала, останов транспортера происходит в момент времени, когда расстояние от вершин игл гребня, приближающегося и расположенного вблизи к барабану, до траектории перемещения наиболее удаленного от центра вращения барабана края зажима, является минимальным, причем в зоне приближения гребней к барабану имеется щиток шириной, равной не менее длины гребней, и длиной не менее величины шага установки гребней на транспортере, щиток установлен выше вершин игл гребней.

Закрепление зажима на вращающемся полом барабане с диаметром, равным не менее 2L/π, где L - длина обрабатываемого участка порции материала, π - математическая постоянная, позволяет обеспечивать прочес всей длины обрабатываемого участка порции материала.

Расположение оси барабана, связанной с приводом, горизонтально и перпендикулярно к направлению движения транспортера, обеспечивает такое расположение прядей в обрабатываемом участке порции материала, при котором к моменту прочеса они располагаются под небольшим углом к горизонтальной плоскости, что будет повышать вероятность удаления из материала неволокнистых примесей.

Наличие прорези в образующей поверхности барабана позволяет размещать внутри его свободный не подвергаемый прочесу конец порции материала, а также зажим для его удержания.

Вращение барабана с зажимом посредством привода и с возможностью изменения путем регулировки положения оси барабана по вертикали позволяет оптимизировать интенсивность прочеса средней части порции материала, что будет повышать качество прочеса.

Наличие в зоне под барабаном замкнутого транспортера с гребнями с разной частотой игл, которые установлены на нем с шагом, позволяет производить дифференцированный прочес - на начальном этапе с использованием гребней с малой частотой установки игл, а в последующем с использованием гребней с большей частотой игл.

Возможность перемещения транспортера циклически с остановами, продолжительность между которыми определяется временем, необходимым на прочес по всей длине обрабатываемого участка порции материала, обеспечивает эффективный прочес порции без вмешательства в процесс других гребней.

Возможность останова транспортера в момент времени, когда расстояние от вершин игл гребня, приближающегося и расположенного вблизи к барабану, до траектории перемещения наиболее удаленного от центра вращения барабана края зажима, является минимальным, обеспечивает должное качество прочеса при условии минимизации свободного не подвергаемого прочесу участка порции (участка от края зажима до места соприкосновения с иглами).

Расположение в зоне приближения гребней к барабану щитка шириной, равной не менее длины гребней, и длиной не менее величины шага установки гребней на транспортере, причем при условии, что щиток установлен выше вершин игл гребней, обеспечивает должную ориентацию для последующего перемещения и эффективные условия расположения участка горсти перед прочесам без соприкосновения с иглами других (следующих по ходу движения транспортера) гребней.

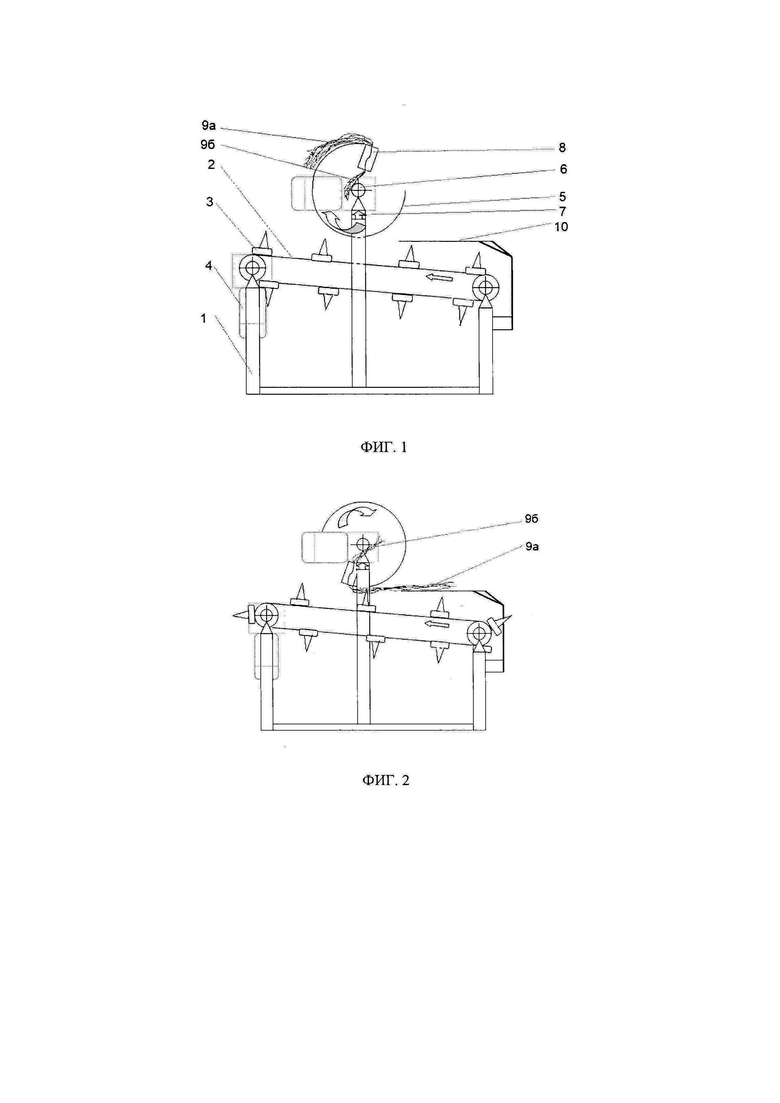

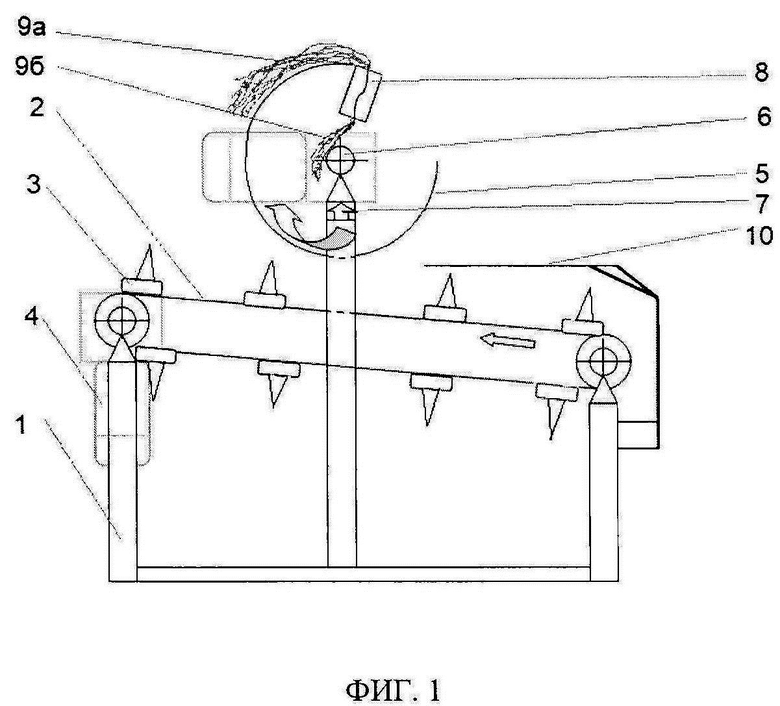

Сущность изобретения поясняется чертежом. На фиг. 1 представлена схема предлагаемого устройства в момент закрепления материала в зажим, а на фиг. 2 - схема предлагаемого устройства в момент прочеса материала.

Предлагаемое устройство состоит из рамы 1, на которой смонтирован бесконечный транспортер 2 с гребнями 3, имеющими разную частоту игл. Транспортер имеет привод в виде мотор-редуктора 4. Кроме этого, на раме над транспортером смонтирован вращающийся от своего привода в виде мотор-редуктора полый барабан 5 с диаметром, равным не менее 2L/π, где L - длина обрабатываемого участка порции материала, л -математическая постоянная. Образующая поверхность барабана имеет прорезь. В зоне под образующей поверхностью барабана и над транспортером направления их линейных перемещений совпадает. Ось 6 барабана расположена горизонтально и перпендикулярно к направлению движения транспортера. При этом ось барабана посредством узла регулировки 7 может изменять свое положение по вертикали.

У края прорези поверхности барабана закреплен зажим 8 для крепления порции материала 9. После закрепления в зажиме один участок порции материала 9а располагается вне образующей поверхности барабана, а другой 96 заходит в прорезь и располагается внутри полого барабана.

В зоне приближения на транспортере 2 гребней 3 к барабану 5 имеется щиток 10 шириной, равной не менее длины гребней, и длиной не менее величины шага установки гребней на транспортере, щиток установлен выше вершин игл гребней.

Предлагаемое устройство работает следующим образом. Перед прочесом готовят материал в виде горсти волокна определенной и постоянной массы. Ее равномерно располагают по всей ширине зажима 8 и закрепляют в нем. При этом примерно 2/3 всей длины горсти располагают вне барабана (эта часть будет прочесываться), а 1/3 длины горсти располагают через прорезь внутри образующей барабана. К моменту начала прочеса на транспортере при подходе в зону вблизи барабана должен располагаться гребень с наименьшей частотой установки игл. После этого включат привода транспортера и барабана. Работа этих приводов синхронизирована посредством использования системы автоматизированного управления их работы.

После включения приводов барабан начинает вращаться, а транспортер подводит гребень с наименьшей частотой установки игл под барабан и останавливается. В момент останова транспортера расстояние от вершин игл гребня, расположенного вблизи к барабану, до траектории перемещения наиболее удаленного от центра вращения барабана края зажима, является минимальным. Вследствие вращения барабана участок горсти 9а при подводе его к транспортеру будет смещается от центра барабана за счет центробежной силы и силы тяжести участка горсти к транспортеру. При этом он начинает располагаться на щитке 10. Его ширина равна не менее длины гребней, а длина - не менее величины шага установки гребней на транспортере. Сам щиток установлен выше вершин игл гребней.

После расположения на щитке при одновременном вращении барабана, но при остановленном транспортере будет происходить прочес волокна. При этом прочесанный участок будет отходить вверх от зоны прочеса, располагаясь на образующей барабана. После прочеса по всей обрабатываемой части горсти включается транспортер и под барабан подводиться следующий гребень с большей частотой установки игл. После достижения минимального расстояния от края зажима до траектории перемещения концов игл, транспортер останавливается, а волокно подвергается прочесу, но с большей интенсивностью - другим гребнем. Подобным образом осуществляется прочес посредством всех оставшихся гребней. После этого привода транспортера и барабана останавливаются.

После прочеса производят перезажатие горсти волокна. 1/3 длины прочесанного участка горсти располагают внутри барабана, а 2/3 длины горсти от конца не прочесанного участка располагают вне барабана для прочеса. Далее включают привода транспортера и барабана и процесс прочеса реализуют подомным указанным выше образом применительно ко второму участку горсти.

После прочеса на втором этапе волокно освобождают из зажима. В конечном итоге получают горсть чесаного льняного волокна.

Пример конкретной реализации работы предлагаемого устройства, (на примере прочеса горсти льняного волокна, необходимой для испытания по ГОСТ Р 53484-2009. «Лен трепаный. Технические условия», п. 6.1.4.1.2.3.). Горсть волокна определенной по ГОСТ массы (Mi=50±2 грамма) равномерно располагают по всей ширине зажима 8 и закрепляют в нем. Закрепление производят следующим образом. Примерно 2/3 всей длины горсти располагают вне барабана (эта часть будет прочесываться), а 1/3 длины горсти располагают через прорезь внутри образующей барабана.

Для обеспечения дифференцированного прочеса на транспортере предлагаемого устройства закреплены гребни разных номеров: №1 - 0,2 игл/см; №2 - 0,4 игл/см; №3 -0,8 игл/см; №4- 1 игл/см; №5 - 2 игл/см; №6 - 3 игл/см; №7 - 4 игл/см; №8 - 5 игл/см; №9 - 6 игл/см; №10 - 7 игл/см; №11 - 8 игл/см; №12 - 9 игл/см.

К моменту начала прочеса на транспортере при подходе в зону вблизи барабана должен располагаться гребень с наименьшей частотой установки игл. После этого включат привода транспортера и барабана. Работа этих приводов синхронизирована посредством использования системы автоматизированного управления их работы.

После включения приводов барабан начинает вращаться, а транспортер подводит гребень с наименьшей частотой установки игл под барабан и останавливается. В момент останова транспортера расстояние от вершин игл гребня, расположенного вблизи к барабану, до траектории перемещения наиболее удаленного от центра вращения барабана края зажима, является минимальным. Вследствие вращения барабана участок горсти, подвергаемый прочесу при подводе его к транспортеру будет смещается от центра барабана за счет центробежной силы и силы тяжести участка горсти к транспортеру. При этом он начинает располагаться на щитке 10. Его ширина равна не менее длины гребней, а длина - не менее величины шага установки гребней на транспортере. Сам щиток установлен выше вершин игл гребней.

После расположения на щитке при одновременном вращении барабана, но при остановленном транспортере будет происходить прочес волокна. При этом прочесанный участок будет отходить вверх от зоны прочеса, располагаясь на образующей барабана. После прочеса по всей обрабатываемой части горсти включается транспортер и под барабан подводиться следующий гребень с большей частотой установки игл. После достижения минимального расстояния от края зажима до траектории перемещения концов игл, транспортер останавливается, а волокно подвергается прочесу, но с большей интенсивностью - другим гребнем. Подобным образом осуществляется прочес посредством всех оставшихся гребней. После этого привода транспортера и бар на останавливаются.

После прочеса производят перезажатие горсти волокна. 1/3 длины прочесанного участка горсти располагают внутри барабана, а 2/3 длины горсти от конца не прочесанного участка располагают вне барабана для прочеса. Далее включают привода транспортера и барабана и процесс прочеса реализуют подомным указанным выше образом применительно ко второму участку горсти.

После прочеса на втором этапе волокно освобождают из зажима. В конечном итоге получают горсть чесаного льняного волокна массой М2=35 г.

Выход чесаного волокна Вч в процентах вычисляют по формуле: Вч=М2*100/М1. Применительно к примеру, получаем 70%.

Предложенное устройство для чесания лубоволокнистого материала не требует значительных затрат для реализации и обеспечивает качество прочеса за счет лучшего прочеса средней части горсти материала и более полного удаления неволокнистых примесей. Поэтому данное устройство может быть рекомендовано для практического применения, например, для решения задач стандартизации лубяных волокон.

Источники информации

1. Авт. свид. СССР №827625. Прибор для содержания длинных и коротких волокон в трепаном льне // Авторы: Кириллов Л.Н., Петров Б.А., Иванникова И.М., Дроздова Л.В., Кузнецова Л.И. Опубл. 07.05.1981.

2. Авт. свид. СССР №1189896. Устройство для чесания лубоволокнистого материала // Авторы: Пашин Е.Л., Гилязетдинов Р.Н., Тимонин М.А. Опубл. 07.11.1985.

3. Патент РФ на изобретение №2208667. Устройство для чесания лубоволокнистого материала // Авторы: Пашин Е.Л. Куликов А.В. Опубл. 20.07.2003, бюл. №20.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЧЕСАНИЯ ЛУБОВОЛОКНИСТОГО МАТЕРИАЛА | 2002 |

|

RU2208667C1 |

| Устройство для чесания лубовокнистого материала | 1984 |

|

SU1189896A1 |

| Машина для чесания длинного лубяного волокна | 1979 |

|

SU887632A1 |

| СПОСОБ ЧЕСАНИЯ ЛЬНЯНОГО ВОЛОКНА В ГОРСТИ НА ЛЬНОЧЕСАЛЬНОЙ МАШИНЕ И ЛЬНОЧЕСАЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170777C1 |

| СПОСОБ ЧЕСАНИЯ ЛЬНЯНОГО ВОЛОКНА В ГОРСТИ НА ЛЬНОЧЕСАЛЬНОЙ МАШИНЕ И ЛЬНОЧЕСАЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2190048C1 |

| Способ обработки лубяного волокна и устройство для его осуществления | 1989 |

|

SU1712477A1 |

| ГРЕБНЕЧЕСАЛЬНАЯ МАШИНА | 1970 |

|

SU278491A1 |

| Машина для гребнечесания шелковых отходов пенье | 1941 |

|

SU64731A1 |

| Чесальная машина для луба | 1933 |

|

SU36576A1 |

| Гребнечесальная машина | 1979 |

|

SU950817A1 |

Изобретение относится к текстильной промышленности, а именно к устройству для чесания лубоволокнистого материала. Устройство для чесания лубоволокнистого материала содержит зажим конца порции материала, выполненный с возможностью перемещения, и размещенный под ним замкнутый транспортер с гребнями, имеющими разную частоту игл для прочеса. При этом зажим закреплен на полом барабане, выполненном с возможностью вращения, а образующая поверхность барабана имеет прорезь для размещения внутри него свободного не обрабатываемого конца порции материала. Ось барабана расположена горизонтально и перпендикулярно к направлению движения транспортера. При этом ось связана с приводом и выполнена с возможностью изменения своего положения путем регулировки по вертикали. Замкнутый транспортер с гребнями, установленными на нем с шагом, расположен в зоне под барабаном и выполнен с возможностью перемещения, которое происходит циклически с остановами, продолжительность между которыми определяется временем, необходимым на прочес по всей длине обрабатываемого участка порции материала. При этом останов транспортера происходит в момент времени, когда расстояние от вершин игл гребня, приближающегося и расположенного вблизи к барабану, до траектории перемещения наиболее удаленного от центра вращения края зажима, является минимальным. Причем в зоне приближения гребней к барабану имеется щиток шириной, равной не менее длины гребней, и длиной не менее величины шага установки гребней на транспортере. При этом щиток установлен выше игл гребней. Предложенное устройство для чесания лубоволокнистого материала не требует значительных затрат для реализации и обеспечивает качество прочеса за счет лучшего прочеса средней части горсти материала и более полного удаления неволокнистых примесей. 2 ил.

Устройство для чесания лубоволокнистого материала, содержащее зажим конца порции материала, выполненный с возможностью перемещения, и размещенный под ним замкнутый транспортер с гребнями, имеющими разную частоту игл для прочеса, отличающееся тем, что зажим закреплен на полом барабане, выполненном с возможностью вращения и имеющем диаметр, равный не менее 2L/π, где L - длина обрабатываемого участка порции материала, π - математическая постоянная, при этом образующая поверхность барабана имеет прорезь для размещения внутри него свободного не обрабатываемого конца порции материала, а ось барабана расположена горизонтально и перпендикулярно к направлению движения транспортера, при этом ось связана с приводом и выполнена с возможностью изменения своего положения путем регулировки по вертикали, при этом замкнутый транспортер с гребнями, установленными на нем с шагом, расположен в зоне под барабаном и выполнен с возможностью перемещения, которое происходит циклически с остановами, продолжительность между которыми определяется временем, необходимым на прочес по всей длине обрабатываемого участка порции материала, при этом останов транспортера происходит в момент времени, когда расстояние от вершин игл гребня, приближающегося и расположенного вблизи к барабану, до траектории перемещения наиболее удаленного от центра вращения края зажима является минимальным, причем в зоне приближения гребней к барабану имеется щиток шириной, равной не менее длины гребней, и длиной не менее величины шага установки гребней на транспортере, причем щиток установлен выше игл гребней.

| УСТРОЙСТВО ДЛЯ ЧЕСАНИЯ ЛУБОВОЛОКНИСТОГО МАТЕРИАЛА | 2002 |

|

RU2208667C1 |

| Устройство для прочесывания лубововолокнистого материала | 1984 |

|

SU1174499A1 |

| Устройство для чесания лубовокнистого материала | 1984 |

|

SU1189896A1 |

| US 8650717 B2, 18.02.2014. | |||

Авторы

Даты

2024-12-27—Публикация

2023-09-26—Подача