Изобретение относится к устройствам для осуществления высококачественного смешивания разнородных по физическим свойствам текучих материалов (преимущественно, жидкостей и суспензий, а также газожидкостных потоков) с целью получения гомогенных смесей (в частности, с измененными физико-химическими свойствами) и получением новых продуктов в области химической, пищевой, нефтеперерабатывающей, фармацевтической промышленности, а также для производства строительных материалов и в других отраслях (в частности -полимерной модифицированной серы, применяемой в строительной индустрии для изготовления серобетона и сероасфальтобетона и в шинной промышленности для модификации резиновых изделий).

При производстве продуктов из разнородных материалов (жидких, твердых, газообразных) часто необходимо высококачественное их смешение с получением изделий с новыми параметрами, отвечающими современным требованиям.

Известен роторно-пульсационный аппарат (а.с. СССР №331811, кл. B01F, от 21.04.1972) для однократной обработки жидких систем, содержащий статоры и ротор с коаксиальными цилиндрами с прорезями, размещенными между цилиндрами статоров, имеющих на роторе отверстия и радиальные лопасти с зазором между цилиндрами ротора и статора. Работа аппарата на жидкостях характеризовалась низкой эффективностью из-за наличия прямых каналов от входа до выхода жидкости вдоль радиуса от центра к периферии - жидкость проскакивала через рабочий объем аппарата без обработки.

Известен гидродинамический излучатель (А.С. СССР №1219125 А, кл. B01F, от 23.03.1986), состоящий из ротора и статора, имеющими коаксиальные цилиндры, входящие друг в друга с зазором, а также на коаксиальных цилиндрах нарезаны проходные прорези в виде наклонных прямоугольников со сторонами, наклоненными под углом а к радиусу, рассчитываемых по предложенной формуле. Этот аппарат, несмотря на некоторое усовершенствование в виде другой конфигурации прорезей, имеет те же недостатки, что и вышеописанное изобретение.

Известен роторный аппарат (полезная модель к патенту RU ПМ №113171 от 10.02.2012), по которому корпус аппарата с двумя входными и одним выходным патрубками включает статор в виде цилиндрической обечайки с прорезями по образующей цилиндра и ротор в виде открытого лопастного колеса с наружной цилиндрической обечайкой с всасывающими напорными каналами, а также между лопастями ротора расположены дополнительные напорные каналы, расположенные под заданными углами к поверхности лопасти, и в торце цилиндрической обечайки ротора выполнены вихревые камеры, при этом количество напорных каналов ротора должно быть не менее 5, а число оборотов ротора относится к количеству лопастей ротора, прорезей статора и напорных каналов ротора как 250:125:50.

Описанное изобретение характеризуется сложным конструктивным исполнением. К тому же, однажды установленная жесткая привязка числа оборотов ротора к числу прорезей статора и ротора негативно сказывается на возможности перенастройки аппарата на другую обрабатываемую жидкость, в случае необходимости, так как это отношение определяет частоту пульсаций в рабочих зонах аппарата, которая является определяющим параметром при обработке жидких сред с целью изменения их физико-химических характеристик.

Наиболее близким с технической стороны к заявляемому изобретению принадлежит патент на изобретение UA №81479 С2, от 10.01.2008, по которому в корпусе аппарата расположен статор, на валу - ротор, имеющие цилиндрические коаксиальные цилиндры, входящие друг в друга с прорезями и зазором между статором и ротором, при этом во входном патрубке расположен другой патрубок с соплом на конце, а выходной патрубок соединен трубопроводом с входом конфузорно-диффузорным каналом камеры гидроакустической обработки в виде тороидальной полости с сужающими и расширяющимися каналами входа и выхода, при этом от выходного патрубка аппарата сделаны два отвода, которые через дроссели соединены с тороидальной камерой узкими каналами, служащими для дополнительного воздействия на вращающуюся обрабатываемую жидкость в камере и, при этом, дополнительно структурируя жидкость (прототип).

К недостаткам известного роторно-кавитационного диспергатора следует отнести:

- те же недостатки предыдущих изобретений, ввиду сходства конструкций статоров и роторов;

- установленные дроссели в отводных каналах между выходным патрубком и тороидальной полостью неизбежно будут забиваться солями жесткости и посторонними примесями, что невозможно будет контролировать из-за принятой конструкции и изменения характера гидродинамического и теплового режима в сечении камеры, в результате которого из жидкости будут выделяться соли жесткости, что, в конечном счете, приведет к неконтролируемому снижению эффективности роторно-кавитационного диспергатора.

В основу изобретения поставлена задача разработки конструкции аппарата для переработки жидких композитных растворов и суспензий, а также газожидкостных систем и других, работающих длительное время без остановки и вырабатывающих новый продукт с заданными разработчиком физико-химическими свойствами.

Технический результат - повышение качества смешивания упомянутых материалов с возможностью получения гомогенного выходного продукта.

Поставленный технический результат достигается посредством того, что: в роторно-пульсационном аппарате для осуществления высококачественного смешивания разнородных по физическим свойствам материалов с одновременным проведением химических реакций, включающем: корпус с патрубками входа и выхода обрабатываемой жидкости (суспензии), статор, расположенный на корпусе, ротор - на вращающемся валу, концентрические коаксиальные цилиндры, расположенные параллельно оси вращения вала, входящие друг в друга при сборке с расстоянием между ними и прорезями на цилиндрах, согласно изобретению: на противоположных сторонах цилиндров ротора и статора расположены глухие индукторы цилиндрической формы и/или в форме многогранников, центры характеристических диаметров индукторов смещены вглубь наружных поверхностей цилиндров ротора и статора на расстояние 0,1÷1,0 характеристического диаметра индукторов, расстояние между индукторами на цилиндрах составляет 0,1÷1,0 и более характеристического диаметра индуктора, соотношение размеров индукторов (высота к ширине) составляет 0,1÷1,0 преимущественно - 0,618, расстояние между цилиндрами ротора и статора выбирают экспериментально в зависимости от физико-химических свойств обрабатываемого материала и достигаемой цели, количество индукторов на цилиндрах ротора и статора постоянное, и/или увеличивается/уменьшается от центра вращения к периферии, на выходном и/или входном патрубке аппарата установлено (как минимум одно) сопло трубы Ранке-Хилша, перед/за соплом трубы Ранке-Хилша размещен статический смеситель, в аппарате на валу устанавливается одновременно одно или несколько чередующихся пар ротор-статор.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного технического решения, позволил установить, что не обнаружены аналоги, характеризующиеся признаками и связями между ними, идентичными или эквивалентными всем существенным признакам заявленного технического решения, а выбранный из выявленных аналогов прототип (как наиболее близкий по совокупности признаков аналог) позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте изобретения, изложенных в формуле.

Следовательно, заявленное техническое решение соответствует условию патентоспособности «новизна» по действующему законодательству.

Для проверки соответствия заявленного технического решения требованию условия патентоспособности «изобретательский уровень» заявитель провел дополнительный поиск известных из уровня техники сходных решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения, результаты которого показывают, что заявленное техническое решение не следуют (для специалиста) явным образом из известного уровня техники, поскольку из уровня техники (определенного заявителем) не выявлено влияния предусматриваемых существенными признаками заявленного технического решения преобразований на достижение усматриваемого заявителем технического результата.

В частности, заявленным техническим решением не предусматриваются следующие преобразования известного объекта-прототипа:

дополнение известных объектов каким-либо известным признаком, присоединяемым к ним по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какого-либо признака известных объектов другим известным признаком для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какого-либо признака известных объектов с одновременным исключением, обусловленной наличием этого признака функции, и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных признаков в известных объектах для усиления технического результата, обусловленного наличием в объектах именно таких признаков;

- выполнение известных объектов или их частей из известного материала для достижения технического результата, обусловленного известными свойствами материала;

- создание объектов, включающих известные признаки, выбор которых и связь между ними осуществлены на основании известных правил и достигаемый, при этом, технический результат обусловлен только известными свойствами признаков этих объектов и связей между ними.

Следовательно, заявленное техническое решение соответствуют требованию критерия патентоспособности «изобретательский уровень» по действующему законодательству.

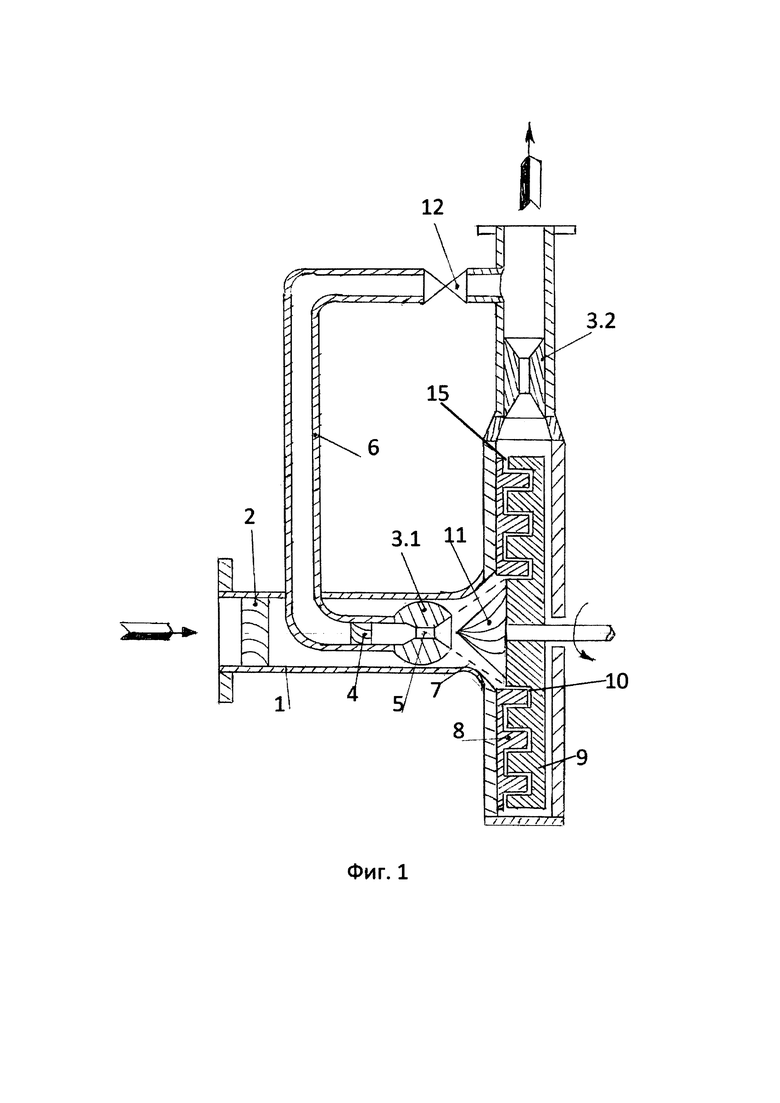

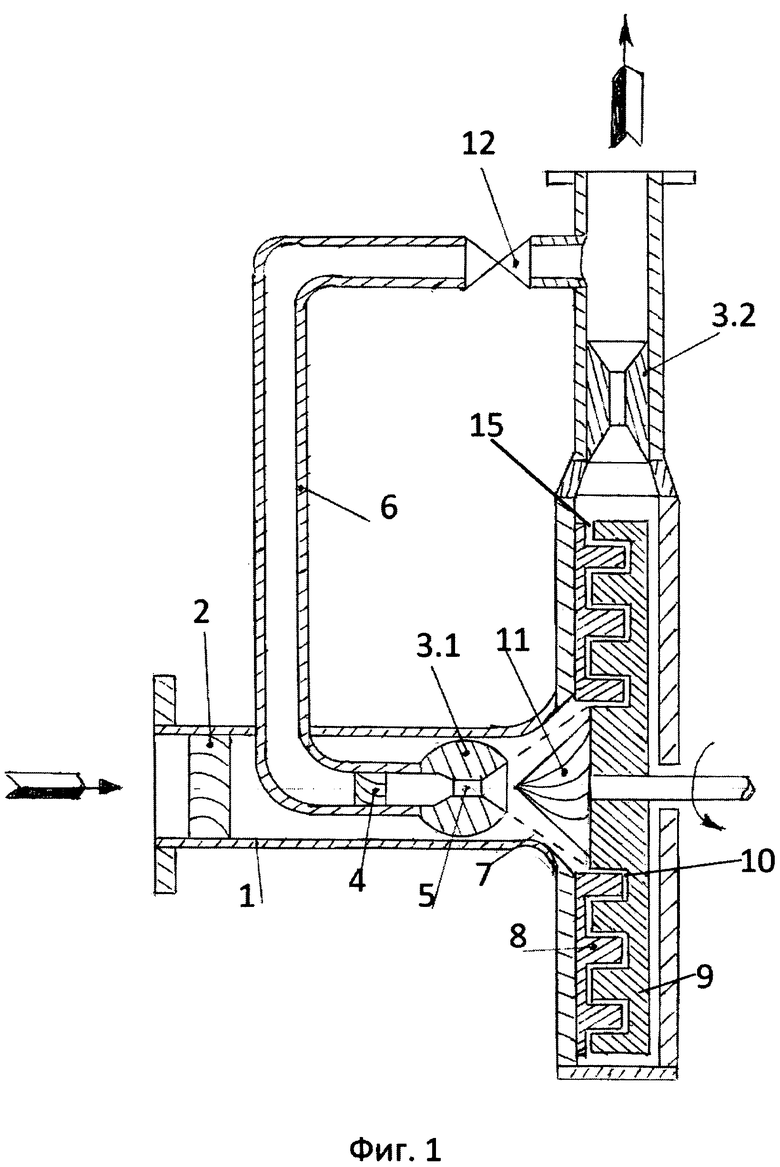

Изобретение иллюстрируется графическими материалами, в которых: показана основная конструкция аппарата, согласно изобретению - фиг. 1 и вспомогательные узлы - фиг. 2, фиг. 3, фиг. 4, поясняющие сущность изобретения.

В графических материалах используются следующие позиции агрегатов, узлов и их функциональная, динамическая и геометрическая связь.

Фиг. 1 (общий вид аппарата):

1 - входной патрубок корпуса аппарата;

2 и 4 - завихрители (статические);

3.1 и 3.2 - сопло (трубы Ранке-Хилша);

5 - горло (сопла 3.1);

6 - наружный контур циркуляции;

7 - угол (раскрытия сопла 3.1);

8 - статор;

9 - ротор;

10 - зазор (между статором 8 и ротором 9);

11 -турбина;

12 - кран (запорный наружной циркуляции);

15 - зазор между индукторами 13 и 14.

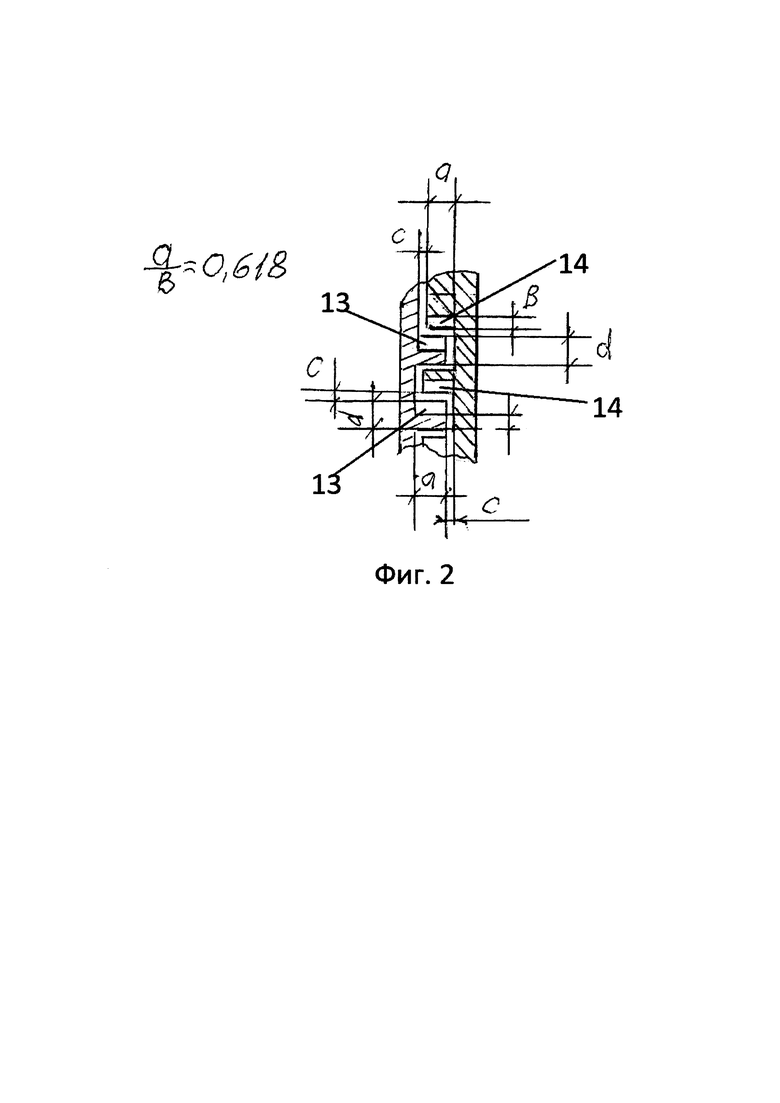

Фиг. 2 (вертикальный разрез рабочих колес аппарата).

13 - индуктор (статора 8);

14 - индуктор (ротора 9).

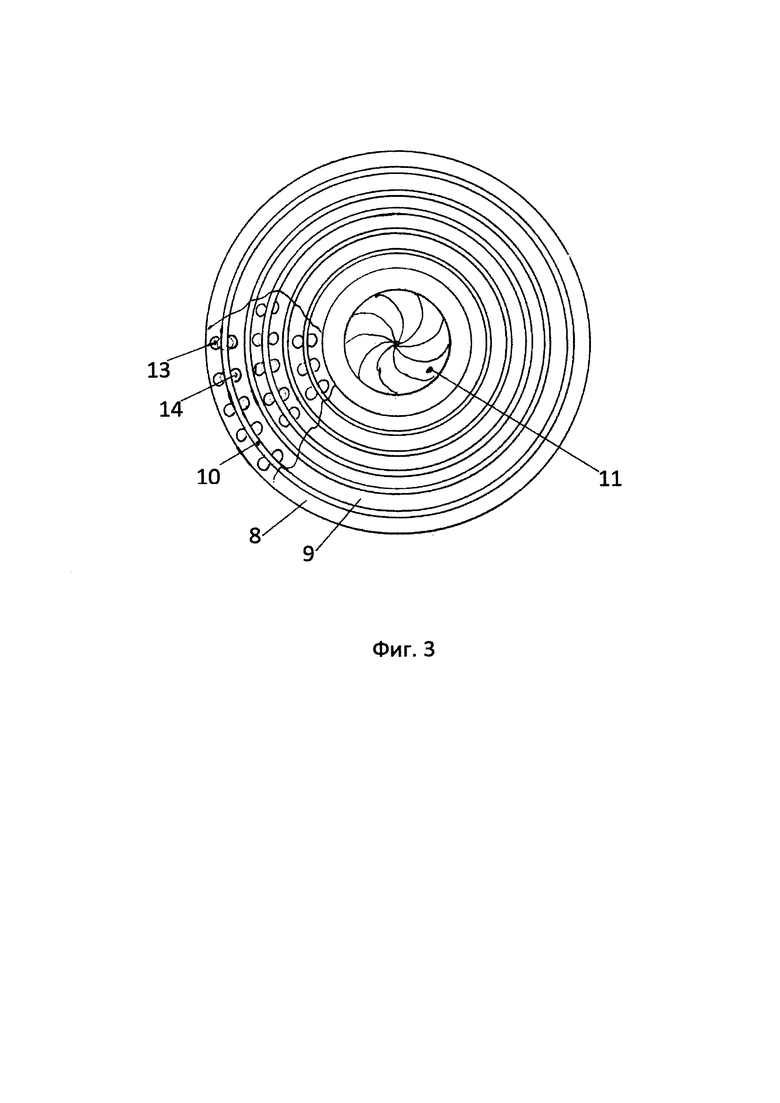

Фиг. 3 (горизонтальный разрез рабочих колес аппарата).

- позиции те же, что и на Фиг. 1.

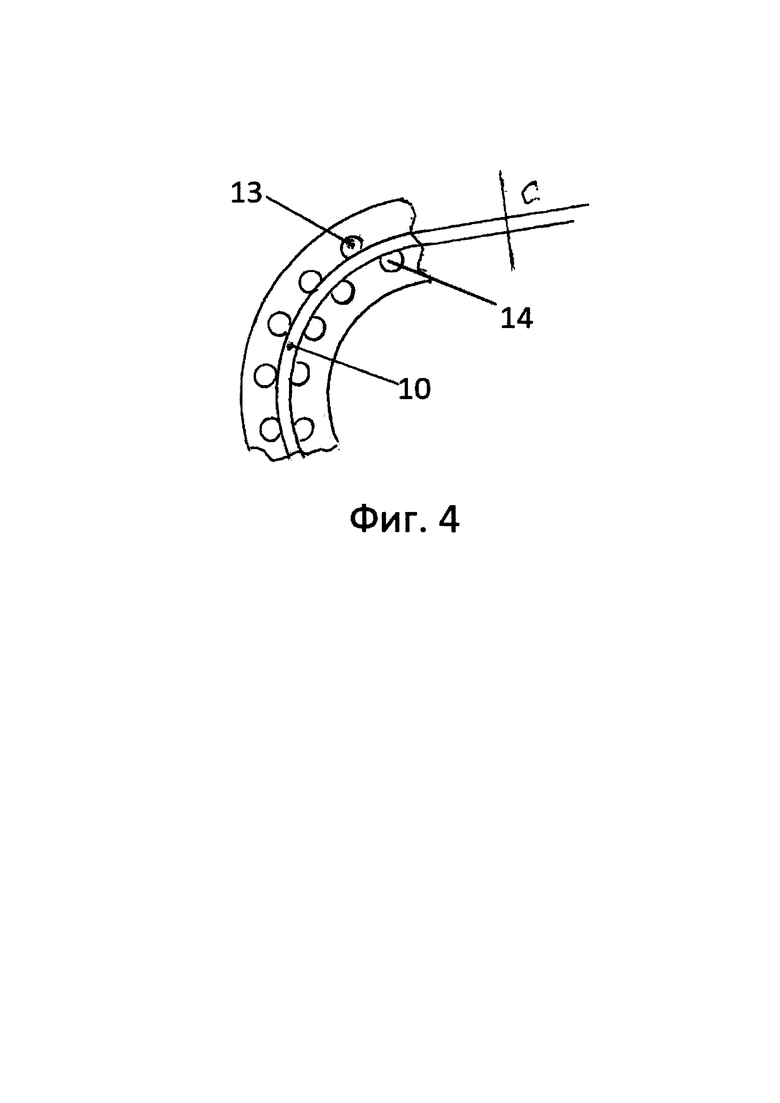

Фиг. 4 (горизонтальный разрез рабочих колес с индукторами).

10 - зазор между ротором и статором;

13 - индуктор (статора 8);

14 - индуктор (ротора 9).

Работа роторно-пульсационного аппарата по предлагаемому изобретению осуществляется следующим образом.

Исходная рабочая среда (ИРС), подвергаемая обработке, подается во входной патрубок 1 корпуса аппарата (см. фиг. 1) и направляется на завихритель 2, позволяющий осуществить закручивание потока, снижая, тем самым, гидродинамическое сопротивление движению в зазоре между наружной частью сопла 3.1 трубы Ранке - Хилша и стенкой патрубка, при этом, на выходе из этого зазора закрученный поток создает высокотурбулизированный конус с пониженным давлением за тыльной стороной сопла 3.1. Возвратный поток обработанной смеси из выхода аппарата, образующий наружный контур 6 циркуляции в установке, с целью увеличения кратности ее обработки в рабочей зоне аппарата, поступая в сопло 3.1, предварительно завихряется в статическом завихрителе 4, затем за счет резкого сужения в горле 5 сопла 3.1 приобретает высокую скорость движения. Далее поток резко расширяется на выходе сопла 3.1 и за счет разности давлений наружного потока и потока циркулирующей смеси, а также закрученного потока циркулирующей смеси происходит ее диспергация в вихревом смешанном потоке с одновременным интенсивным перемешиванием и началом физико-химического взаимодействия смешивающихся веществ.

Угол 7 раскрытия сопла 3.1, а, следовательно, образованного смешанного потока, конструктивно рассчитывается таким образом, чтобы его начало совпадало с выходом из горла 5 сопла 3.1, а конец упирался бы в начало первого цилиндра вращающегося ротора 9. При этом центр вихря попадает на турбину 11 вращающегося ротора. За счет тангенциальной составляющей резко поднимается скорость потока и, как следствие, - его давление. Приближаясь к ротору поток поступает в незначительный зазор 10 между цилиндрами статора 8 и ротора 9, превращаясь в высокотурбулизированный монослой жидкости, близкий к эмульсии, в котором (в результате резкого сближения до расстояния, близкого к мономолекулярному слою) начинают проявляться по закону Кулона большие силы притяжения / отталкивания (зависят от знаков зарядов), пропорциональные диэлектрической проницаемости смешивающихся веществ, в результате резко ускоряются все возможные химическое реакции преобразования и образования новых химических веществ с новыми физическими свойствами. Этот процесс продолжается по мере передвижения жидкости по зазорам между цилиндрами статора и вращающегося ротора (фиг. 2).

Особенно ускоряются все массообменные процессы в кавитационных областях, образующихся при набегании вращающегося индуктора 14 ротора (фиг. 2) на неподвижный индуктор 13 статора (фиг. 2). Объем жидкости индуктора ротора, движущегося с большой тангенциальной скоростью, вначале давит на объем жидкости в индукторе статора с давлением до сотен атмосфер, затем при выходе индуктора ротора из индуктора статора в объеме индуктора статора происходит резкий сброс давления до вакуума. Это приводит к кавитационному режиму, при котором вначале образуются газовые пузырьки пара жидкости, а затем они конденсируются и схлопываются со сбросом давления. В результате образуется высокочастотная с большой величиной амплитуды пульсация, при которой происходит разрыв межмолекулярных связей и, в силу межмолекулярного взаимодействия притяжения / отталкивания молекул (зависит от знаков зарядов молекул), образуются новые вещества с новыми физико-химическими свойствами, которые не могут образоваться при нормальных условиях в силу известных законов физики и химии.

Ускорению массообменных процессов в мономолекулярном слое жидкости, прилегающей к стенкам ротора и статора, также способствует повышение ее температуры, достигающей сотен градусов, вследствие возникающих в зазоре ротора и статора значительных усилий сдвига.

Такое взаимодействие продолжается до выхода жидкости из объема зазоров 15 между ротором и статором на большем диаметре цилиндра ротора 9 (см. фиг. 1).

Как видно из приведенного описания работы предлагаемого роторно -пульсационного аппарата, обрабатываемая жидкость проходит последовательно от центра оси вращения к периферии дисков, проходя все изменения направления движения без проскока от оси вращения до периферии, что невозможно в принятом прототипе.

Конструктивное расположение индукторов на роторе и статоре поясняются фиг. 2,3 и 4.

При этом, зазор между дисками в горизонтальной плоскости, также как и зазор в вертикальной плоскости, может изменяться от центра вращения к периферии в зависимости от требуемого качества получаемого продукта (эмульсия, минимальный размер твердых веществ и их дисперсность, вязкость и плотность продукта) и производительности аппарата.

Экспериментально и с учетом конструктивных особенностей используемого при изготовлении аппарата машинного обрабатывающего оборудования зазор варьируется от 50-100 мкм до величины, обеспечивающей заданную производительность аппарата по обрабатываемому сырью и получение продукта заданного качества, и определяется, в основном, по результатам экспериментов.

Размеры индукторов и цилиндров на роторе и статоре (соотношение их сторон, равным 0,618 см. фиг. 2) выбрано из соображения соблюдения правил «Золотого сечения», сформулированного знаменитым итальянским математиком Луки Пачоли и доказавшими его состоятельность его последователями Леонардо да Винчи, немецким ученым Альбертом Дюрером и другими, которые реализованы в природе в таких явлениях, как ДНК человека, росте растений, пропорций тела человека и т.д. В настоящее время эту пропорцию используют в строительстве, медицине, промышленности и т.д. По-видимому, этому соотношению отвечают практически все термодинамические процессы, происходящие на Земле, как наиболее целесообразные, отвечающие законам Природы.

Возврат части обработанного потока жидкости из выхода во входной патрубок 1 корпуса аппарата продиктован соображениями увеличения кратности циркуляции через рабочий объем аппарата и выбирается по результатам экспериментов на конкретном сырье и регулируется краном 12.

Пример конкретного использования.

Заявляемый роторно-пульсационный аппарат использовался в опытной непрерывно действующей (и периодической) установке для получения полимерной модифицированной серы для использования ее в качестве безцементного связующего в композиции для получения серного бетона.

При этом, использовался комплексный модификатор в виде порошков, состоящий из минеральных веществ отечественного производства.

Основной реагент - комовая техническая сера (отход переработки нефти или природного газа или природная сера).

Порошки в заданном соотношении смешивали в смесителе и подавали в плавитель, затем - в роторно-пульсационный аппарат, включенный в линию наружной циркуляции реактора - плавителя установки. Основная задача - смешать все загруженные в установку ингредиенты, осуществить идеальное смешение во всем объеме смеси с одновременным осуществлением необходимых физико-химических превращений с получением нового продукта - полимерной модифицированной серы.

В результате эксперимента была получена гомогенная суспензия модифицированной серы, которая затем охлаждалась на воздухе с целью перевода полученного продукта в кристаллическое твердое состояние.

В сданной на химический анализ пробе полученной серы обнаружилось -18% полимерной не растворимой в толуоле серы, что подтвердило ранее сделанный вывод.

По ГОСТ 56249-2014 «Сера газовая техническая. Технические условия» содержание нерастворимой серы в модифицированной сере должно находиться в пределах 8-15% мае. В нашем опыте ее содержание составило -18%.

Полученный результат не наблюдался ни в одном из ранее апробированных смесительных аппаратах при аналогичных технических условиях попыток получения модифицированной серы, что подтверждает «новизну» заявляемого роторно-пульсационного аппарата.

Из полученной модифицированной серы выполнили образец серобетона по ГОСТ 59316-2021 «Смеси серобетонные и серобетон», Технические условия с определенной композицией наполнителей. В результате получен образец серобетона с прочностью на сжатие ~28 мПа, что соответствует конструкционным материалам, а, следовательно, - может использоваться в строительной индустрии.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение при его промышленной реализации, предназначен для использования в различных областях техники (более конкретно - является устройством для осуществления высококачественного смешивания разнородных по физическим свойствам текучих материалов (преимущественно, жидкостей и суспензий, а также газожидкостных потоков) с целью получения гомогенных смесей (в частности, с измененными физико-химическими свойствами и получением новых продуктов в области химической, пищевой, нефтеперерабатывающей, фармацевтической промышленности), а также для производства строительных материалов и в других отраслях (в частности -полимерной модифицированной серы, применяемой в строительной индустрии для изготовления серобетона и сероасфальтобетона и в шинной промышленности для модификации резиновых изделий).

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из современного уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата: повышение качества смешивания упомянутых материалов с возможностью получения гомогенного выходного продукта.

Следовательно, заявленное техническое решение удовлетворяют требованию условия патентоспособности «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ДИСПЕРГИРОВАНИЯ ПРЕИМУЩЕСТВЕННО В СИСТЕМАХ "ЖИДКОСТЬ-ТВЁРДОЕ" | 2022 |

|

RU2792356C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО СИСТЕМ "ЖИДКОСТЬ - ЖИДКОСТЬ" | 2005 |

|

RU2299091C1 |

| ДИСПЕРГАТОР | 1997 |

|

RU2129912C1 |

| ЭМУЛЬГАТОР | 1999 |

|

RU2167704C2 |

| Роторно-пульсационный аппарат | 2017 |

|

RU2639799C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2016 |

|

RU2625984C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ АППАРАТ | 2015 |

|

RU2600049C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826847C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА РАБОЧУЮ СРЕДУ И РОТОРНЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371240C2 |

| РОТОРНЫЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2017 |

|

RU2658768C1 |

Изобретение относится к устройствам для осуществления высококачественного смешивания разнородных по физическим свойствам текучих материалов, преимущественно жидкостей и суспензий, а также газожидкостных потоков с целью получения гомогенных смесей, в частности, с измененными физико-химическими свойствами и получением новых продуктов. Роторно-пульсационный аппарат включает корпус с патрубками входа и выхода обрабатываемой жидкости (суспензии), статор, расположенный на корпусе, ротор - на вращающемся валу, концентрические коаксиальные цилиндры, расположенные параллельно оси вращения вала, входящие друг в друга при сборке с расстоянием между ними и прорезями на цилиндрах, согласно изобретению на противоположных сторонах цилиндров ротора и статора расположены глухие индукторы цилиндрической формы и/или в форме многогранников, центры характеристических диаметров индукторов смещены вглубь наружных поверхностей цилиндров ротора и статора на расстояние 0,1÷1,0 характеристического диаметра индукторов, расстояние между индукторами на цилиндрах составляет 0,1÷1,0 и более характеристического диаметра индуктора, соотношение размеров индукторов высота к ширине составляет 0,1÷1,0, преимущественно 0,618, расстояние между цилиндрами ротора и статора зависит от физико-химических свойств обрабатываемого материала, количество индукторов на цилиндрах ротора и статора постоянное или увеличивается/уменьшается от центра вращения к периферии, на выходном и/или входном патрубке аппарата установлено как минимум одно сопло трубы Ранке-Хилша, перед/за соплом трубы Ранке-Хилша размещен статический смеситель, в аппарате на валу устанавливается одновременно одно или несколько чередующихся пар ротор-статор. Технический результат изобретения - повышение качества смешивания упомянутых материалов с возможностью получения гомогенного выходного продукта. 4 ил., 1 пр.

Роторно-пульсационный аппарат для осуществления смешивания разнородных по физическим свойствам материалов с одновременным проведением химических реакций, включающий: корпус с патрубками входа и выхода обрабатываемой суспензии, статор, расположенный на корпусе, ротор - на вращающемся валу, концентрические коаксиальные цилиндры, расположенные параллельно оси вращения вала, входящие друг в друга при сборке с расстоянием между ними и прорезями на цилиндрах, отличающийся тем, что: на противоположных сторонах цилиндров ротора и статора расположены глухие индукторы цилиндрической формы и/или в форме многогранников, центры характеристических диаметров индукторов смещены вглубь наружных поверхностей цилиндров ротора и статора на расстояние 0,1÷1,0 характеристического диаметра индукторов, расстояние между индукторами на цилиндрах составляет 0,1÷1,0 и более характеристического диаметра индуктора, соотношение размеров индукторов высота к ширине составляет 0,1÷1,0, преимущественно 0,618, расстояние между цилиндрами ротора и статора зависит от физико-химических свойств обрабатываемого материала, количество индукторов на цилиндрах ротора и статора постоянное или увеличивается/уменьшается от центра вращения к периферии, на выходном и/или входном патрубке аппарата установлено как минимум одно сопло трубы Ранке-Хилша, перед/за соплом трубы Ранке-Хилша размещен статический смеситель, в аппарате на валу устанавливается одновременно одно или несколько чередующихся пар ротор-статор.

| Приспособление для автоматической перекачки жидкости сжатым воздухом | 1948 |

|

SU81479A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139467C1 |

| Роторно-пульсационный аппарат | 1988 |

|

SU1664383A1 |

| Роторно-пульсационный аппарат | 1981 |

|

SU1000085A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 1998 |

|

RU2144423C1 |

| Механическая колосниковая решетка | 1926 |

|

SU3748A1 |

| Маховик с переменным распределение масс | 1928 |

|

SU9719A1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ | 2000 |

|

RU2169814C1 |

Авторы

Даты

2025-01-13—Публикация

2023-11-02—Подача