Изобретение относится к переработке недренированных остатков щелочного металла, например натрия в демонтированных трубах АЭС с реакторами на быстрых нейтронах.

Известны устройства аналогичного назначения, например, «Способ перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние и устройство его осуществления» авторов Смыка В. Б., Пронина А. А., Легких К. Г. по патенту РФ № 2794139, МПК G21F 9/28; G 21G 4/04.

Суть способа в том, что заполняют газом-носителем циркуляционный контур с оборудованием и подают газовую смесь-реагент, контролируют по выделению азота процесс, затем подают в оборудование пар растворителя, при обнаружении остатков водорода, процесс продолжают до момента прекращения химической реакции с натрием.

Устройство, реализующее данный способ содержит бак подачи растворителя, бак смешивания и подачи газов-реагентов, баллоны с газом-носителем закисью азота и углекислого газа, линию ваккумирования, манометры газовой смеси, насос ваккумный и ряд другого вспомогательного оборудования.

Сущность данного изобретения в создании в процессе работы сложного герметичного газового циркулирующего контура. Данное изделие достаточно сложное в создании и эксплуатации, универсальное по применению к основному оборудованию АЭС, но требует доработки при его использовании для дезактивации снятых (демонтируемых) труб с остатками щелочного металла.

Известен так же «Способ дезактивации труб и трубных пучков- кислотно- абразивная дезактивация» авторов Аксенова В. И., Кадникова А. А., Минаева В. И., Шастина А. Г. и Щеклеина С. Е. по патенту РФ №2505872, МПК G21F 9/28.

Способ состоит в том, что в глинистую суспензию, содержащую абразивный компонент, фосфорную кислоту и диатомит с влажностью около 50% прокачивают через трубу, очищая внутреннюю поверхность.

Устройство, реализующее данный способ содержит емкость для приготовления дезактивирующего раствора, насос, манипулятор, парогенератор, погружной растворный насос, насос откачки отстоявшейся воды и устройство для отвердения и хранения отходов.

Данное устройство так же сложное в изготовлении и эксплуатации, предназначено для использования при обработке большого количества труб при демонтаже крупного объекта.

Известен «Способ очистки оборудования от щелочных металлов и их соединений» авторов Горохова М. А., Решетько Л. М. и Винокурова Г. М. по авторскому свидетельству СССР № 377456, МПК C21G 5/00, который выбран в качестве прототипа.

В устройстве, реализующим данный способ, содержится емкость со щелочным металлом, которую через трубопровод промывают инертным газом или вакуумируют, при этом давление контролируют мановакууметром, а по другой трубе подают воду.

Данный способ направлен на предотвращение образования взрывоопасной смеси. Однако, недостатком этого способа является не полная гарантия предотвращения взрыва в емкости большого объема вследствие халатности оператора, неисправности оборудования или неверных показаний измерительных приборов.

Кроме того, устройство по данному способу не приспособлено для очистки внутренней поверхности с остатками щелочного металла демонтируемых труб с АЭС и с других объектов.

Задачей способа по предлагаемому изобретению является устранение указанных выше недостатков и повышение безопасности для персонала, работающих на очистке труб от щелочного металла.

Технической проблемой, которую решает способ по настоящему изобретению, является создание средства определенного назначения путем расширения арсенала технических средств, позволяющих выполнять ряд последовательных действий оператору по очистке труб, в частности:

- в трубе создают малую герметичную камеру с регулируемым переменным объемом;

- в камере создают бескислородную среду или вакуумируют;

- вводят в камеру реагент, например, воду и отводят выделившийся водород и другие примеси из герметичной камеры;

- герметичную камеру перемещают вдоль трубы на другой участок, который необходимо очищать.

Технический результат достигается за счет того, что в способе очистки внутренних поверхностей труб от остатков щелочного металла заключающийся в пропускании через трубу дезактивирующих веществ, в трубе создают малую герметичную камеру растворения, которая выполнена из основного поршня и перемещающегося относительно него на винте дополнительного поршня, камера перемещается в трубе при увеличении длины толкающего его составного штока из труб или троса, закрепленного на основном поршне, в камере создают бескислородную среду, вакуумируют или заполняют инертным газом, затем вводят реагент: воду, отводят из камеры выделившийся водород, водный раствор гидроокиси металла и другие примеси, а герметичную камеру после завершения очистки одного участка последовательно перемещают вдоль трубы, причем газы и другие отходы отводят из камеры в герметичный сосуд для их нейтрализации.

Технический результат достигается также за счет того, что в качестве реагента в герметичной камере используют смесь закиси азота и диоксида углерода, причем объемной доли закиси азота должно быть меньше объемной доли диоксида углерода, а продукты реакции отводят из камеры в герметичный сосуд для их нейтрализации.

Технический результат достигается также за счет того, что в качестве реагента в герметичной камере используют монометиловый эфир альфа-пропиленгликоля общей формулы: CH3-CH-CH2-O-CH3, а продукты реакции отводят из камеры в герметичный сосуд для их нейтрализации.

Технический результат достигается также за счет того, что в устройстве очистки внутренней поверхности труб от остатков щелочного металла, содержащее камеру растворения щелочного металла, линии подвода воды и инертного газа с форсункой, линию отвода газообразных продуктов реакции с герметичным сосудом с жидкостью для нейтрализации продуктов реакции и линией вакуума, герметичная камера растворения выполнена из основного поршня и перемещающегося относительно него на винте дополнительного поршня, которая перемещается в трубе при увеличении толкающего его составного штока из труб или троса, закрепленного на основном поршне, в камеру введена через основной поршень и присоединена к форсунке трубка линии подвода воды, инертного газа и линия отсоса остаточного газа, подсоединенные через вентили соответственно к вакуумному и нагнетательному насосу, также в камеру через основной поршень введены трубки линии отвода через вентили продуктов распада реакции и одна из них подключена через насос, другая трубка напрямую введена в герметичный сосуд на уровень нейтрализующей жидкости для продуктов реакции, к верхней части которого через его пробку подключена трубка для выхода газа в атмосферу, причем поршни и их уплотнители выполнены токопроводящими и соединены проводами с источниками электропитания, а на поршнях выполнены подпружиненные клапаны в стороны выходных отверстий труб.

Сущность предлагаемого «Способа очистки внутренних поверхностей труб от остатков щелочного металла» заключается в последовательности выполнения следующих операций.

В трубе для безопасности создают малую герметичную камеру с регулируемым оператором переменным объемом. В камере создают бескислородную среду: вакуумируют или заполняют любым инертным газом, кроме азота, затем вводят реагент, например, воду, отводят выделившийся водород и другие примеси, а герметичную камеру после завершения очистки одного участка последовательно перемещают вдоль трубы.

В качестве реагента вместо воды может быть использована смесь закиси азота и диоксида углерода, причем объемной доли закиси азота должно быть меньше объемной доли диоксида углерода. «Это необходимо для того, чтобы образовавшийся при взаимодействии щелочного металла с закисью азота гипонитрит разлагался углекислым газом до химических нейтральных газов» (с.4 из патента РФ № 2794139, МПК G21F 9/28 авторов Смыкова В. Б., Пронина А. А., Легких К. Г.). Так же в качестве реагента для растворения щелочных металлов может быть применен монометиловый эфир альфа-пропиленгликоля общей формулы:

Этот реагент применяется в изобретении СССР № 624449, МПК G23 G5/02 авторов Кочеткова Л. А., Архипова В. М. и др.

Реакция данного реагента со щелочными металлами и их соединениями протекает спокойно. Это позволяет вести процесс удаления щелочных металлов и их соединений при низких температурах. В процессе реакции образуются гидроокись щелочных металлов и в газовую сферу выделяется водород. Кроме того, применение данного реагента позволяет повторно использовать оборудование (трубы), так как коррозионное воздействие растворителя на металл минимально.

Из устройств, частично реализующих описанные выше способы известно так же в качестве аналога «Устройство для растворения щелочных металлов» авторов Осипова В. Н., Чижова А. Н. и др. по патенту РФ № 1473168 МПК B01 F1/00, содержащее камеру растворения, линии подвода воды, инертного газа, патрубок отвода газообразных продуктов, герметичный сосуд для жидких продуктов реакции, соединенный с дренажным патрубком, линией вакуума и форсункой.

Недостатком этого устройства является сложность и громозкость оборудования, предназначенного для работы с крупным оборудованием, и не приспособленным для очистки внутренних поверхностей труб.

Задачей устройства по предлагаемому изобретению является устранение указанных выше недостатков и повышение безопасности для персонала, работающих на очистке труб от щелочного металла.

Технической проблемой, которую решает устройство по настоящему изобретению, является создание средства определенного назначения путем расширения арсенала технических средств, позволяющих выполнять ряд последовательных действий оператору по безопасной очистке труб, в частности:

- в трубе создается малая герметичная камера из двух поршней с регулируемым оператором переменным объемом;

- в камере создается при помощи оборудования бескислородная среда или камера вакуумируется;

- вводится в камеру реагент, например, вода и отводятся выделившийся водород и другие примеси из герметичной камеры;

-поршни герметичной камеры и их уплотнители выполнены электропроводными и подключены к источнику электропитания;

- герметичная камера перемещается вдоль трубы на другой участок, который необходимо очищать.

Технический результат в отличие от других подобных устройств достигается за счет того, что в устройстве очистки внутренней поверхности труб от остатков щелочного металла, содержащее камеру растворения щелочного металла, линии подвода воды и инертного газа с форсункой, линию отвода газообразных продуктов реакции с герметичным сосудом с жидкостью для нейтрализации продуктов реакции и линией вакуума, герметичная камера растворения выполнена из основного поршня и перемещающегося относительно него на винте дополнительного поршня, которая перемещается в трубе при увеличении толкающего его составного штока из труб или троса, закрепленного на основном поршне, в камеру введена через основной поршень и присоединена к форсунке трубка линии подвода воды, инертного газа и линия отсоса остаточного газа, подсоединенные через вентили соответственно к вакуумному и нагнетательному насосу, также в камеру через основной поршень введены трубки линии отвода через вентили продуктов распада реакции и одна из них подключена через насос, другая трубка напрямую введена в герметичный сосуд на уровень нейтрализующей жидкости для продуктов реакции, к верхней части которого через его пробку подключена трубка для выхода газа в атмосферу, причем поршни и их уплотнители выполнены токопроводящими и соединены проводами с источниками электропитания, а на поршнях выполнены подпружиненные клапаны в стороны выходных отверстий труб.

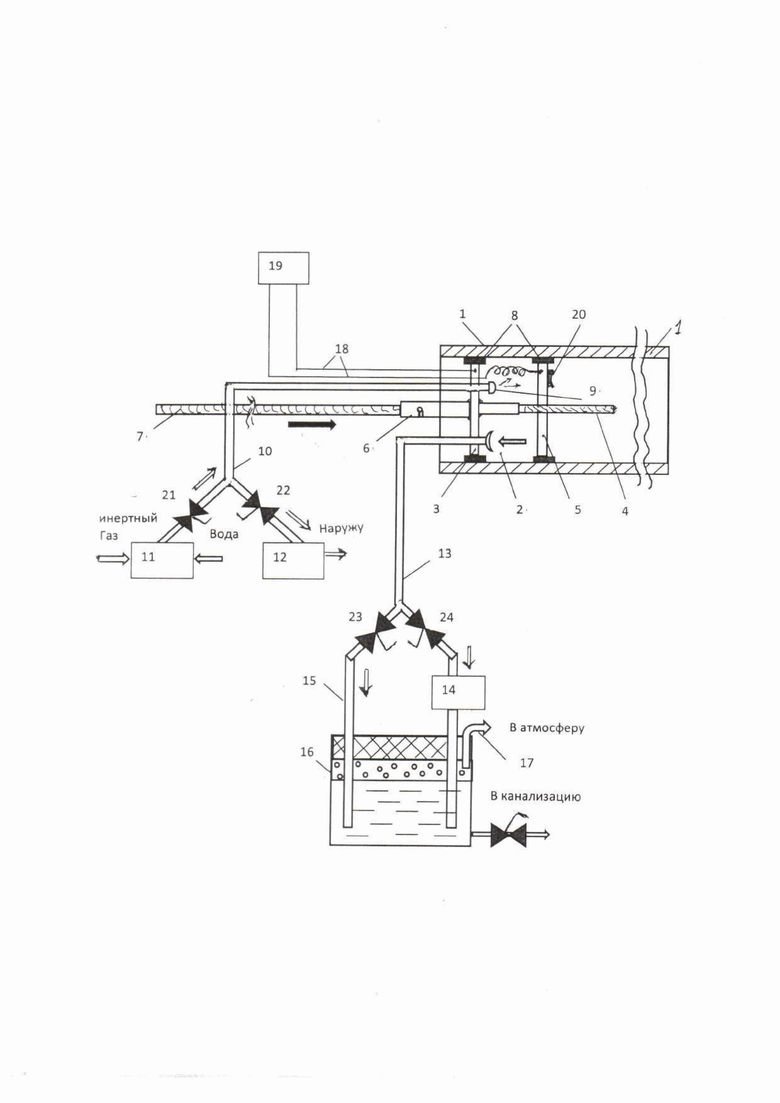

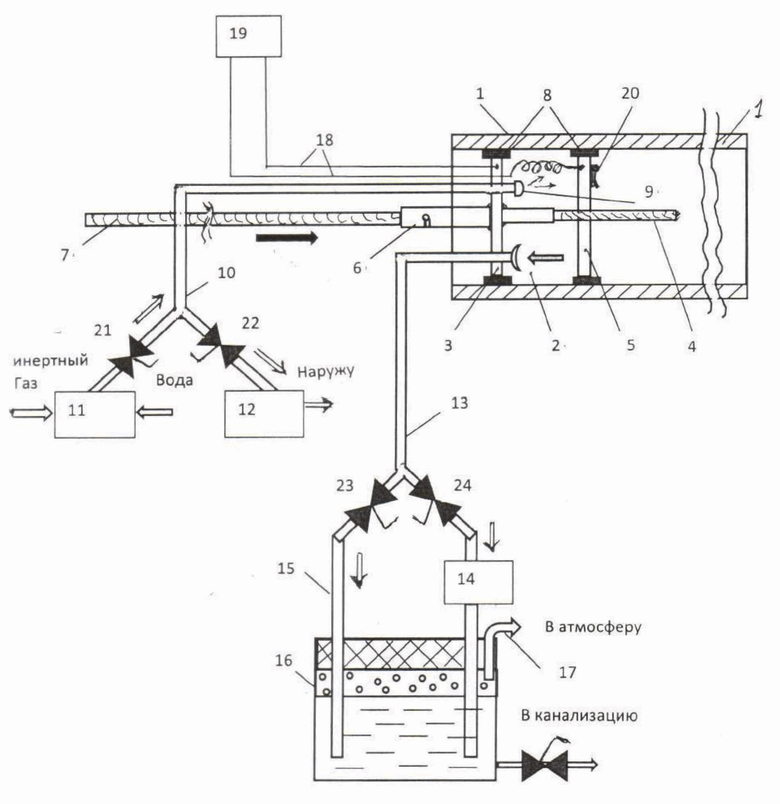

Описанный выше способ осуществляется с использованием «Устройства для очистки труб от остатков щелочного металла», приведенного на чертеже.

«Устройство» включает очищаемую от щелочного металла трубу 1, внутри которой размещается герметичная камера 2 растворения, например, натрия, состоящая из основного поршня 3 и перемещающегося относительно него на винте 4 дополнительного поршня 5, причем камера передвигается оператором на всем протяжении трубы с помощью составного штока 6 или троса 7, прикрепленному к основному поршню, а поршни и их уплотнения 8 между поршнями и внутренней стенкой трубы выполнены токопроводящими.

В камеру введена через основной поршень и присоединена к форсунке 9 трубка 10 линии подвода воды, инертного газа, подключенная через вентили к нагнетающему насосу 11 и вакуумному насосу 12 для отсоса газа. Так же в камеру через основной поршень введена трубка 13 с линиями отвода через вентили продуктов реакции и одна из них подключена через отсасывающий насос 14, другая трубка15 для отвода газа непосредственно введены в герметичный сосуд 16 на уровень жидкости для продуктов реакции, а в его верхнюю свободную от жидкости часть введена дополнительная трубка 17 для вывода газа в атмосферу. Кроме того, токопроводящие поршни соединены проводами 18 с источником 19 электропитания, а на поршнях выполнены подпружиненные страховочные клапаны 20 на открывание в стороны выходных отверстий трубы. Оператор в процессе работы управляет вентилями 21, 22, 23, 24.

«Устройство» работает следующим образом. Оператор, предполагая, что в трубе могут быть значительные остатки натрия и его соединений, способные создать взрывоопасную смесь, выключает все вентили и уменьшает размеры герметичной камеры 2 путем перемещения на винте 4 дополнительного поршня 5 в сторону основного поршня 3. Затем оператор вводит камеру 2 в трубу, включает вентиль 22 и вакуумным насосом 12 отсасывает по трубке 10 воздух, содержащий кислород, в камере, или через вентиль 21 нагнетательным насосом 11 подает в камеру 2 инертный газ. После этого, также насосом11 по трубке 10 через форсунку 9 подается в камеру распыленная вода. В результате реакции натрия и его соединений с водой образуется водород с примесями других газов, который отводится по трубке 13, открытый вентиль 23, трубку 15 в жидкость герметичного сосуда 16 и далее через трубку 17 отвода газа выходит в атмосферу, а водный раствор гидроокиси металла из камеры 2 так же по трубке 13 через открытый вентиль 24 и отсасывающий насос14 перекачивается в нейтрализующую жидкость сосуда 16, которая по мере его заполнения в другие подготовленные емкости или в специальную канализацию. Химический состав нейтрализующей жидкости в сосуде 16 зависит от свойств реагентов, распыляемых в камере, которые используются вместо воды.

По данным с. 25 «Отчета о конференции «Обращение с натриевым теплоносителем 1 и 2 контуров энергоблока № 3 Белоярской АЭС», 23-24. 08. 2023 г., АО Росэнергоатом, Белоярская АЭС, жидкометаллический теплоноситель остается на стенках толщиной 50-60 мкм.

Оператор для увеличения производительности своей работы и не опасаясь взрывных эффектов, имеет возможность увеличения объема камеры 2 перемещая дополнительный поршень 5 по винту 4 в противоположную сторону от основного поршня 3.

В ряде аналогов к настоящему изобретению для ускорения процесса реакции, а также для более совершенной очистки поверхностей изделий от остатков щелочного металла, предлагается их разогревать повышенной температурой. Щелочные металлы и их соединения электропроводны, поэтому, чтобы быстро нагреть их тонкий слой на внутренней поверхности трубы в зоне камеры 2, подключают источник 19 электропитания по проводам 18. Электрический ток проходит через токопроводящие поршни 3, 5 и их токопроводящие уплотнения 8, причем часть провода внутри камеры 2 выполнена с минеральной изоляцией.

Уплотнения 8 выполнены, например, из волокнистого углеродного материала, обеспечивающего необходимую герметичность камеры 2 и позволяющего за счет изменения своей формы преодолевать при движении в трубе ржавчину и другие наросты.

В случае не предусмотренного взрыва в камере 2, срабатывают страховочные подпружиненные клапаны 20 и газ в малых объемах вылетает в стороны выходных отверстий трубы 1 наружу.

Предлагаемый «Способ очистки внутренних поверхностей труб от остатков щелочного металла и устройство для его осуществления» достаточно просты в практической реализации и могут быть применены на разных объектах атомной и судостроительной промышленности для перевода во взрывопожаробезопасное состояние демонтированных на объектах труб.

Изобретение относится к переработке недренированных остатков щелочного металла, например натрия в демонтированных трубах АЭС с реакторами на быстрых нейтронах. Способ очистки внутренних поверхностей труб от остатков щелочного металла заключается в пропускании через трубу дезактивирующих веществ. В трубе создают малую герметичную камеру растворения, которая выполнена из основного поршня и перемещающегося относительно него на винте дополнительного поршня. Камера перемещается в трубе при увеличении длины толкающего его составного штока из труб или троса. В камере создают бескислородную среду, затем вводят реагент: воду, отводят из камеры выделившийся водород, водный раствор гидроокиси металла и другие примеси. Герметичную камеру после завершения очистки одного участка последовательно перемещают вдоль трубы, причем газы и другие отходы отводят из камеры в герметичный сосуд для их нейтрализации. Изобретение позволяет расширить арсенал технических средств для очистки внутренних поверхностей труб от остатков щелочных металлов. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ очистки внутренних поверхностей труб от остатков щелочного металла, заключающийся в пропускании через трубу дезактивирующих веществ, отличающийся тем, что в трубе создают малую герметичную камеру растворения, которая выполнена из основного поршня и перемещающегося относительно него на винте дополнительного поршня, камера перемещается в трубе при увеличении длины толкающего его составного штока из труб или троса, закрепленного на основном поршне, в камере создают бескислородную среду, вакуумируют или заполняют инертным газом, затем вводят реагент: воду, отводят из камеры выделившийся водород, водный раствор гидроокиси металла и другие примеси, а герметичную камеру после завершения очистки одного участка последовательно перемещают вдоль трубы, причем газы и другие отходы отводят из камеры в герметичный сосуд для их нейтрализации.

2. Способ очистки внутренних поверхностей труб от остатков щелочного металла по п. 1, отличающийся тем, что в качестве реагента в герметичной камере используют смесь закиси азота и диоксида углерода, причем объемной доли закиси азота должно быть меньше объемной доли диоксида углерода, а продукты реакции отводят из камеры в герметичный сосуд для их нейтрализации.

3. Способ очистки внутренних поверхностей труб от остатков щелочного металла по п. 1, отличающийся тем, что в качестве реагента в герметичной камере используют монометиловый эфир альфа-пропиленгликоля общей формулы: СН3-СН-ОН-СН2-О-СН3, а продукты реакции отводят из камеры в герметичный сосуд для их нейтрализации.

4. Устройство очистки внутренней поверхности труб от остатков щелочного металла, содержащее камеру растворения щелочного металла, линии подвода воды и инертного газа с форсункой, линию отвода газообразных продуктов реакции с герметичным сосудом с жидкостью для нейтрализации продуктов реакции и линией вакуума, отличающееся тем, что герметичная камера растворения выполнена из основного поршня и перемещающегося относительно него на винте дополнительного поршня, которая перемещается в трубе при увеличении толкающего его составного штока из труб или троса, закрепленного на основном поршне, в камеру введена через основной поршень и присоединена к форсунке трубка линии подвода воды, инертного газа и линия отсоса остаточного газа, подсоединенные через вентили соответственно к вакуумному и нагнетательному насосу, также в камеру через основной поршень введены трубки линии отвода через вентили продуктов распада реакции и одна из них подключена через насос, другая трубка напрямую введена в герметичный сосуд на уровень нейтрализующей жидкости для продуктов реакции, к верхней части которого через его пробку подключена трубка для выхода газа в атмосферу, причем поршни и их уплотнители выполнены токопроводящими и соединены проводами с источниками электропитания, а на поршнях выполнены подпружиненные клапаны в стороны выходных отверстий труб.

| СПОСОБ ОЧИСТКИ ОБОРУДОВАНИЯ ОТ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 0 |

|

SU377456A1 |

| Устройство для растворения щелочных металлов | 1986 |

|

SU1473168A1 |

| Способ перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние и устройство его осуществления | 2021 |

|

RU2794139C1 |

| СПОСОБ ОТМЫВКИ ОБОРУДОВАНИЯ ОТ НАТРИЯ | 1998 |

|

RU2138867C1 |

| СПОСОБ ОТМЫВКИ ОБОРУДОВАНИЯ РЕАКТОРА ОТ НАТРИЯ | 1997 |

|

RU2123210C1 |

| DE 3002472 C2, 04.03.1982. | |||

Авторы

Даты

2025-01-13—Публикация

2024-04-05—Подача