Изобретение относится к переработке недренируемых остатков щелочного металла, в том числе радиоактивного щелочного теплоносителя АЭС с реакторами на быстрых нейтронах.

Известен способ переработки радиоактивного щелочного металла, который представлен в патенте РФ на изобретение №2746248 от 09.04.2021.

Способ включает следующие операции: нагрев щелочного металла до жидкого состояния в плавильном баке, накопление достаточного количества воды в расходном баке, распыление форсункой расплавленного щелочного металла в реакционную емкость, заполненную инертным газом, осуществление постоянной циркуляции воды в нижней части реакционной емкости, сброс в атмосферу выделяющегося водорода, смешанного с инертным газом, перенос растворенной щелочи потоком воды в сборный бак.

Недостаток известного технического решения состоит в том, что щелочной металл выдавливают в реакционную емкость, в которой постоянно циркулирует вода. В случае контакта щелочного металла с водой происходит химическая реакция с выделением относительно большого объема водорода, сопровождающаяся относительно большим тепловым эффектом. При этом возможен взрыв водорода. Коме того, водород при утечке горюч, пожаро- и взрывоопасен.

Наиболее близким к заявляемому техническому решению является способ переработки радиоактивного щелочного металла (патент РФ на изобретение №2542729 27.02.2015).

Способ заключается в распылении расплавленного щелочного металла в газ-реагент и во взаимодействии газа-реагента с щелочным металлом с образованием твердых продуктов переработки.

Недостаток известного технического решения заключается в том, что оно не обеспечивает взрывопожаробезопасность процесса переработки, так как при взаимодействии щелочного металла с закисью азота образуется гипонитрит щелочного металла, который способен спонтанно разлагаться со значительным тепловым эффектом, скачком температуры на несколько сотен градусов и, как следствие, сопровождается резким повышением давления из-за выделения газообразного азота.

Для исключения указанного недостатка в способе перевода оборудования с недре-нируемыми остатками щелочного металла во взрывопожаробезопасное состояние, включающем заполнение газом-носителем герметичного газового циркуляционного контура и установленного в нем оборудования с недренируемыми остатками щелочного металла, подачу в газ-носитель газовой смеси-реагента, накопление полученных твердых продуктов переработки остатков щелочного металла, сброс отработавшей газовой смеси-реагента и извлечение полученных твердых продуктов переработки остатков щелочного металла предлагается:

- перед заполнением газового циркуляционного контура и установленного в нем оборудования с недренируемыми остатками щелочного металла газом-носителем подключать указанное оборудование к газовому циркуляционному контуру;

- обеспечивать герметичность газового циркуляционного контура;

- после подачи в газ-носитель газовой смеси-реагента последовательно подогревать газ-носитель, газовую смесь-реагент и герметичный газовый циркуляционный контур с установленным в нем оборудованием с недренируемыми остатками щелочного металла, прокачивать газ-носитель и смесь-реагент через герметичный газовый циркуляционный контур и установленное в нем оборудование с недренируемыми остатками щелочного металла, контролировать по выделению азота процесс переработки остатков щелочного металла в указанном оборудовании;

- после накопления полученных твердых продуктов переработки остатков щелочного металла определять момент завершения процесса потребления газовой смеси-реагента щелочным металлом по прекращению выделения азота в герметичном газовом циркуляционном контуре;

- после сброса отработавшей газовой смеси-реагента последовательно подавать в оборудование с недренируемыми остатками щелочного металла пар растворителя и определять наличие непрореагировавшего щелочного металла по выделению водорода в герметичном газовом циркуляционном контуре;

- прекращать подачу пара растворителя при обнаружении водорода в герметичном газовом циркуляционном контуре;

- повторять процесс переработки недренируемых остатков щелочного металла до момента прекращения химической реакции с ними пара растворителя с образованием водорода.

В частных случаях осуществления способа предлагается:

- в качестве газовой смеси-реагента использовать смесь закиси азота и диоксида углерода, причем объемную долю закиси азота обеспечивать меньше объемной доли диоксида углерода;

- в качестве газа-носителя использовать аргон;

- газ-носитель, газовую смесь-реагент и герметичный газовый циркуляционный контур нагревать, по меньшей мере, до появления азота в газовой пробе;

- после прекращения процесса потребления газовой смеси-реагента щелочным металлом отработавшую газовую смесь сбрасывать из герметичного газового циркуляционного контура в спецвентиляцию, герметичный газовый циркуляционный контур вакууми-ровать и процесс нейтрализации повторять до тех пор, пока при наличии газов-реагентов в смеси не перестанет выделяться азот;

- после сброса отработавшей газовой смеси-реагента герметичный газовый циркуляционный контур расхолаживать, вакуумировать, а затем заполнять газом-носителем;

- после сброса отработавшей газовой смеси в отмываемое оборудование дозированно подавать пар растворителя, отбирать газовую пробу и измерять в ней содержание водорода, подачу пара растворителя прекращать при наличии водорода в газовой пробе, в герметичный газовый циркуляционный контур вновь подавать смесь-реагент и процесс переработки повторять;

- образовавшийся продукт переработки щелочного металла растворять путем подачи растворителя в отмываемое оборудование;

- в качестве растворителя использовать воду;

- образовавшийся водный раствор сливать из оборудования в специальную канализацию, а отмытое оборудование высушивать горячим инертным газом и направлять на дезактивацию внутренней поверхности и затем на утилизацию.

Сущность способа перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние состоит в последовательном выполнении следующих операций.

Подключают оборудование с недренируемыми остатками щелочного металла к газовому циркуляционному контуру.

Обеспечивают его герметичность.

Заполняют газом-носителем герметичный газовый циркуляционный контур и установленное в нем оборудование с недренируемыми остатками щелочного металла.

Эта операция необходима для дальнейшего обеспечения равномерного распределения газов-реагентов во всем герметичном газовом циркуляционном контуре.

Подают в газ-носитель газовую смесь-реагент в герметичном газовом циркуляционном контуре.

Газовую смесь-реагент готовят таким образом, чтобы объемная доля углекислого газа превышала объемную долю закиси азота. Это необходимо для того, чтобы образующийся при взаимодействии щелочного металла с закисью азота гипонитрит разлагался углекислым газом до химически инертных веществ. Также в оборудовании неизбежно будут накапливаться соединения (пероксид, гидроксид и гидрид щелочного металла), выступающими поглотителями углекислого газа. Газовую смесь-реагент подают в газ-носитель порциями для обеспечения безопасности процесса.

Подогревают газ-носитель, газовую смесь-реагент и герметичный газовый циркуляционный контур с установленным в нем оборудованием с недренируемыми остатками щелочного металла.

Это действие необходимо для обеспечения старта реакции нейтрализации щелочного металла, в противном случае реакция протекать не будет.

Прокачивают газ-носитель и газовую смесь-реагент через герметичный газовый циркуляционный контур и установленное в нем оборудование с недренируемыми остатками щелочного металла.

Это действие обеспечивает полноту реакции нейтрализации, т.е. полное взаимодействие газовой смеси-реагента со всем объемом щелочного металла, находящимся в отмываемом оборудовании.

Контролируют по выделению азота процесс переработки остатков щелочного металла в оборудовании с недренируемыми остатками щелочного металла.

Азот является продуктом взаимодействия щелочного металла с газовой смесью-реагентом. Соответственно наличие азота в пробе свидетельствует о старте реакции, дальнейший нагрев герметичного газового циркуляционного контура не требуется. Полученная температура старта реакции поддерживается в герметичном газовом циркуляционном контуре на всем протяжении процесса переработки.

Накапливают полученные твердые продукты переработки остатков щелочного металла.

Определяют момент завершения процесса потребления газовой смеси-реагента щелочным металлом по прекращению выделения азота в герметичном газовом циркуляционном контуре.

Это необходимо для мониторинга процесса потребления газовой смеси-реагента щелочным металлом и для определения окончания указанного процесса. Одной порции газовой смеси-реагента недостаточно для нейтрализации щелочного металла в оборудовании. Поэтому отсутствие азота в газовой пробе указывает либо на полную нейтрализацию щелочного металла, либо на образование на поверхности щелочного металла корки из продуктов нейтрализации, либо об израсходование смеси-реагента. Так же это подтверждается анализом газовой пробы на определение концентрации исходных реагентов (закиси азота и углекислого газа), концентрации газов-реагентов будут крайне низкие. Во всех случаях процесс переработки необходимо завершить, чтобы исключить действия, которые не могут привести к необходимому результату. Следовательно, необходимо осуществить сброс газовой смеси-реагента, заполнить герметичный газовый циркуляционный контур газом-носителем и дозировать в него новую порцию газовой смеси-реагента. Если при подаче новой порции газовой смеси-реагента азот не выделяется в герметичный газовый циркуляционный контур, то переходят к этапу проверки непрореагировавшего щелочного металла в указанном оборудовании путем подачи пара растворителя. Сбрасывают отработавшую газовую смесь-реагент.

Подают в оборудование с нейтрализованными остатками щелочного металла пар растворителя.

Определяют наличие непрореагировавшего щелочного металла по выделению водорода в герметичном газовом циркуляционном контуре.

Водород является продуктом взаимодействия щелочного металла с растворителем. Следовательно, выделение водорода в газовой пробе свидетельствует о наличии непрореагировавшего щелочного металла и о необходимости повторения процесса нейтрализации.

Прекращают подачу пара растворителя при обнаружении водорода в герметичном газовом циркуляционном контуре.

Повторяют процесс переработки недренируемых остатков щелочного металла до момента прекращения химической реакции с ним пара растворителя с образованием водорода.

В частных случаях реализации способа выполняют следующие операции.

- В качестве газовой смеси-реагента используют смесь закиси азота и диоксида углерода, причем объемную долю закиси азота обеспечивают меньше объемной доли диоксида углерода.

Это важно для предотвращения накопления гипонитрита натрия. В случае образования гипонитрита натрия, он будет разложен углекислым газом.

- В качестве газа-носителя используют аргон.

Может использоваться и другой инертный газ, за исключением азота, т.к. в процессе нейтрализации продуктом реакции является азот, и его концентрация непрерывно определяется на протяжении процесса.

- Газ-носитель, газовую смесь-реагент и герметичный газовый циркуляционный контур нагревают, по меньшей мере, до появления азота в газовой пробе.

Азот является продуктом взаимодействия щелочного металла со смесью-реагентом. Соответственно наличие азота в пробе свидетельствует о старте реакции, дальнейший нагрев системы не требуется. Полученная температура старта реакции поддерживается в герметичном газовом циркуляционном контуре на всем протяжении процесса переработки.

- После прекращения процесса потребления газовой смеси-реагента щелочным металлом отработавшую газовую смесь сбрасывают из герметичного газового циркуляционного контура в спецвентиляцию, герметичный газовый циркуляционный контур вакууми-руют и процесс нейтрализации повторяют.

- После сброса отработавшей газовой смеси в отмываемое оборудование дозиро-ванно подают пар растворителя, отбирают газовую пробу и измеряют в ней содержание водорода. Подачу пара растворителя прекращают при наличии водорода в газовой пробе, а в герметичный газовый циркуляционный контур вновь подают смесь-реагент и процесс переработки повторяют.

- После сброса отработавшей газовой смеси-реагента герметичный газовый циркуляционный контур расхолаживают, вакуумируют и заполняют газом-носителем.

- Образовавшийся продукт переработки щелочного металла растворяют путем подачи растворителя в оборудование.

- В качестве растворителя используют воду.

- Образовавшийся водный раствор сливают из оборудования в специальную канализацию, а отмытое оборудование высушивают горячим инертным газом, направляют на дезактивацию внутренней поверхности и утилизацию.

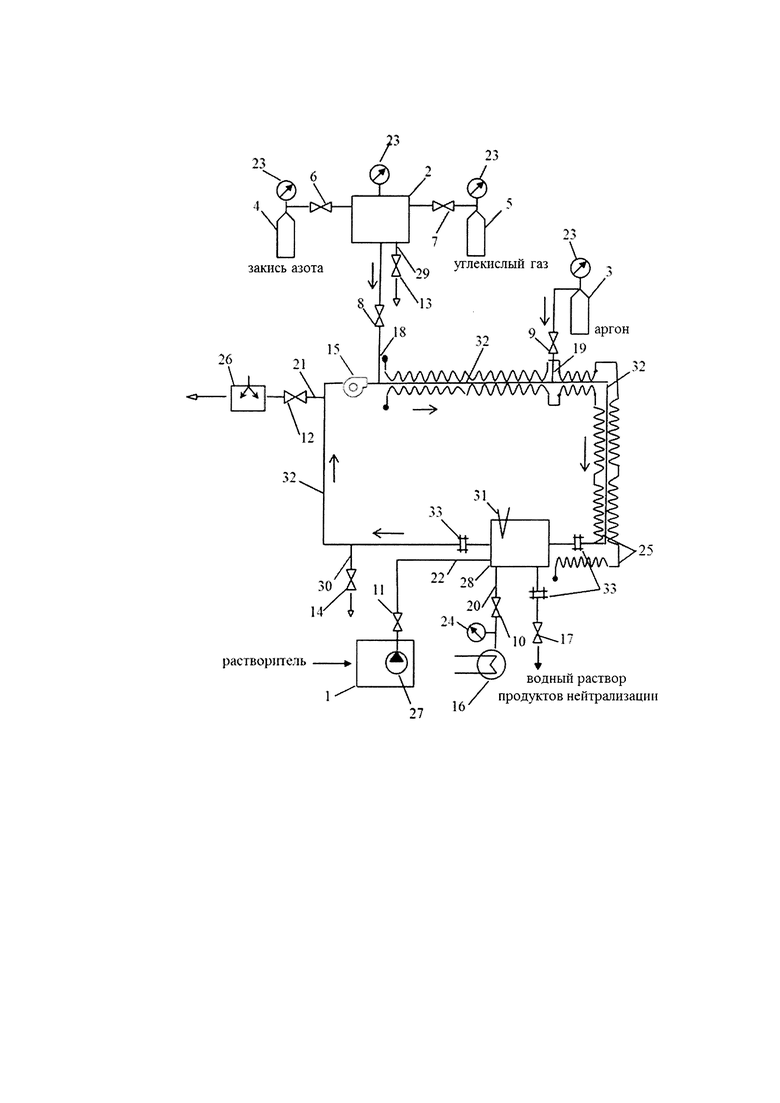

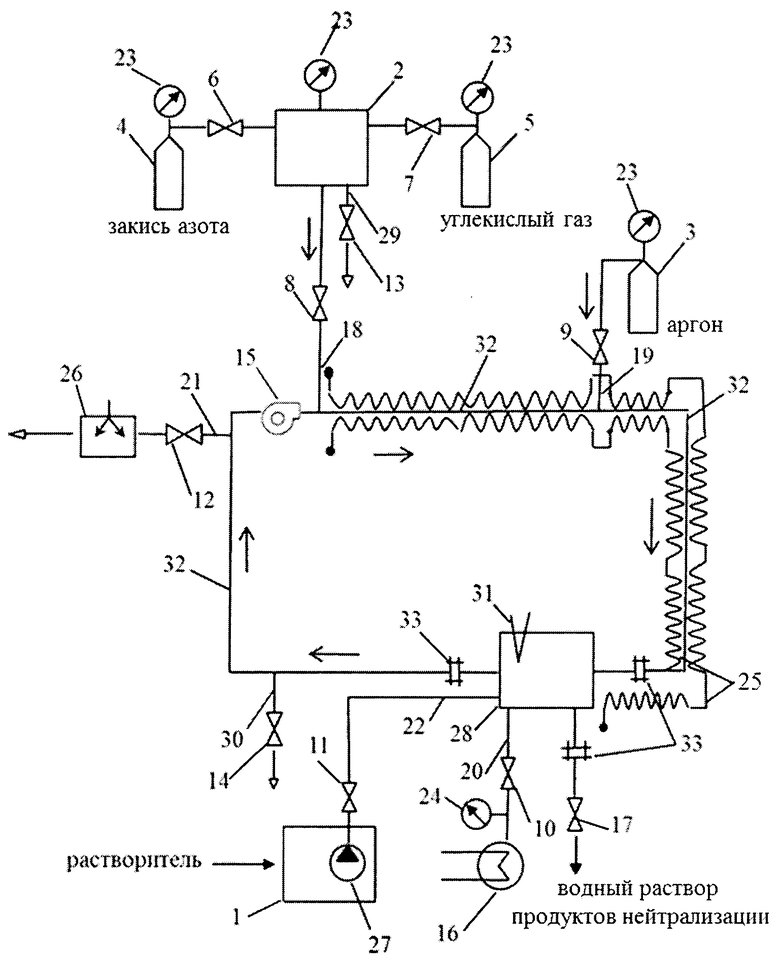

Процесс реализации способа перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние показан на фигуре.

Пример конкретного осуществления способа.

Перевод холодной ловушки оксидов (ХЛО) во взрывопожаробезопасное состояние.

Производят монтаж извлеченной из хранилища ХЛО массой 620 кг в газовый циркуляционный контур. Далее на патрубок фильтрующей набивки ХЛО наматывают электрический нагреватель во избежание замерзания натрия в нем при выдавливании дренируемого щелочного металла. На патрубке закрепляют первичный преобразователь температуры, внутри ХЛО так же размещают первичный преобразователь температуры. Определяют герметичность полученного циркуляционного контура.

ХЛО и газовые линии нагревают до 250°С. Контроль температуры осуществляют по показаниям первичного преобразователя температуры 31. Циркуляционный контур и ХЛО заполняют аргоном при давлении 0,6 ати. В течение 150 мин выдавливают аргоном расплавленный натрий. Выдавленный объем натрия (181 л) перекачивают в сливную емкость. Далее отсекают ХЛО от сливной емкости перекрытием вентиля. В ХЛО продолжают подавать аргон. Далее, в аргон из бака смешения 2 подают первую порцию смеси закиси азота и углекислого газа (СО2+N2O). С этого момента осуществляют непрерывное определение концентрации азота в газовой смеси, путем отбора проб 27. В конкретном примере очередной анализ состава газовых продуктов через 30 мин после начала нейтрализации остатков натрия показал: Н2 - нет; О2 - нет; N2=55%; N2O=20%; СО2=19%.

Отработавшую смесь сбрасывают из циркуляционного контура в спецвентиляцию, циркуляционный контур вакуумируют 21.

В циркуляционную систему вновь подают аргон 3 и вторую порцию смеси-реагента 2. Контролируют рост температуры 31 и состав газовых продуктов нейтрализации натрия 30. В конкретном примере температура в ХЛО возросла до 304°С. Через час состав газовых продуктов был следующим: Н2 - нет; О2 - нет; N2=95%; N2O=1,3%; СО2=2,4%.

Отработавшую смесь снова сбрасывают, а циркуляционный контур вакуумируют 21. Процесс нейтрализации повторяют.

В конкретном случает активное потребление смеси-реагента наблюдалось на протяжении 100 циклов. На 105 цикле состав смеси-реагента оставался неизменным, т.е. процесс нейтрализации остановился. Состав газовых продуктов: Н2=1,0%, N2=25%, N2O=39%, С02=34%.

Для проверки на наличие непрореагировавшего натрия отработавшую смесь сбрасывают из циркуляционного контура в спецвентиляцию 21, циркуляционный контур вакуумируют, а затем заполняют аргоном 3. В ХЛО из электрического парогенератора подают порцию водяного пара 5,7 л. С этого момента производят непрерывный отбор проб и определяют наличие водорода 30.

Если водород в пробе отсутствует, то на этом основании подают вторую порцию водяного пара 16. В конкретном случае всего в ХЛО подали 160 л пара. Если водород в продуктах реакции отсутствует, процесс нейтрализации считают завершенным. Образовавшийся концентрированный раствор сливают в монжус специальной канализации 17.

В ХЛО подают воду (50 л) 1, подогретую до 50°С и оставляют на сутки. По истечению суток раствор сливают в монжус специальной канализации 17, а ХЛО высушивают горячим азотом 3. Далее очищенную ХЛО помещают в хранилище твердых радиоактивных отходов (ТРО).

Таким образом, указанный способ позволил перевести ХЛО с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние.

Данный способ осуществляется с использованием устройства для перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние, рассмотрение которого приводится далее по тексту.

Устройство для перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние.

Известен химический реактор для переработки радиоактивного щелочного металла (патент РФ №2543050 от 25.06.2013).

Химический реактор состоит из корпуса реактора, полости, разделенной газопроницаемой перегородкой на нижнюю камеру, оснащенную трубопроводом подачи газа-реагента, и верхнюю камеру, оснащенную трубопроводом подачи расплавленного щелочного металла, и рубашки охлаждения. Накопление твердых продуктов нейтрализации щелочного металла производится в нижней камере химического реактора.

Недостаток известного технического решения заключается в том, что в устройстве используют закись азота, которая при взаимодействии со щелочным металлом образуется гипонитрит щелочного металла, который способен спонтанно разлагаться со значительным тепловым эффектом, скачком температуры на несколько сотен градусов и, как следствие, сопровождается резким повышением давления из-за выделения газообразного азота. Кроме того, в устройстве не предусмотрены первичные преобразователи температуры и пробоотборники газовых продуктов реакции. Отсутствие контроля температуры и пробоотбора не позволяет контролировать течение процесса нейтрализации щелочного металла. Бесконтрольность процесса нейтрализации может стать причиной взрыва, так как при взаимодействии щелочного металла с закисью азота образуется гипонитрит щелочного металла, который способен спонтанно разлагаться со значительным тепловым эффектом, скачком температуры на несколько сотен градусов и, как следствие, сопровождаться резким повышением давления из-за выделения газообразного азота. Рост температуры важно контролировать для принятия опережающих мер безопасности. Следовательно, данное техническое решение не обеспечивает взрывопожаробезопасность процесса переработки щелочного металла.

Наиболее близким к заявляемому техническому решению является устройство для быстрой и безопасной переработки остатков щелочных металлов в больших количествах (патент РФ на изобретение №2542729 от 04.07.2018).

Устройство включает расходный плавильный бак с наружным нагревателем, оборудование с остатками щелочного металла, баллон с газом-носителем, для подачи расплава в зону реакции, циркуляционный контур, бак с растворителем, холодильник для охлаждения воды, водяной затвор. Накопление и растворение твердых продуктов нейтрализации щелочного металла производится в реакционной емкости.

Недостаток известного технического решения состоит в том, что в нем используют воду, которая при взаимодействии со щелочным металлом образует водород, который является взрывопожароопасным. Кроме того, в устройстве не предусмотрены первичные преобразователи температуры и пробоотборники газовых продуктов реакции. Отсутствие контроля концентрации водорода может привести к его взрыву. Рост температуры важно контролировать для принятия опережающих мер безопасности, но датчики температуры в указанном устройстве не предусмотрены. Следовательно, известное техническое решение не обеспечивает взрывопожаробезопасность процесса переработки щелочного металла.

Для исключения указанных недостатков в устройстве для перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние, включающем герметичный газовый циркуляционный контур, баллон с газом-носителем, наружный нагреватель, бак подачи растворителя, оборудование с недренируемыми остатками щелочного металла, предлагается:

- герметичный газовый циркуляционный контур выполнить из трубопровода, газодувки, оборудования с недренируемыми остатками щелочного металла;

- герметичный газовый циркуляционный контур дополнительно снабдить баком подачи растворителя, баком смешения и подачи газов-реагентов, баллоном с закисью азота; баллоном с углекислым газом, линией подачи закиси азота с вентилем, вентилем линии подачи углекислого газа, вентилем линии подачи смеси-реагента, линией подачи газа-носителя с вентилем, линией подачи пара растворителя с вентилем, линией подачи растворителя с вентилем, линией вакуумирования с вентилем, пробоотборником для определения состава смеси-реагента с вентилем, пробоотборником для определения содержания газообразных продуктов нейтрализации щелочного металла с вентилем, генератором пара растворителя, вентилем дренажной линии, манометрами газовой системы, манометром линии подачи пара растворителя, насосом вакуумным, насосом для подачи растворителя и, не менее, чем одним первичным преобразователем температуры.

- баллон с газом-носителем, снабженный манометром газовой системы, соединить с герметичным газовым циркуляционным контуром линией подачи газа-носителя через вентиль и расположить после бака смешения и подачи газов-реагентов;

- бак смешения и подачи газов-реагентов соединить с герметичным газовым циркуляционным контуром линией подачи газовой смеси-реагента через вентиль и расположить после газодувки;

- к баку смешения и подачи газов-реагентов подключить баллоны, снабженные манометрами газовой системы, с закисью азота и углекислым газом соответственно через вентили;

- бак смешения и подачи газов-реагентов снабдить пробоотборником для определения состава смеси-реагента с вентилем;

- оборудование с недренируемыми остатками щелочного металла включить в состав газового контура между баллоном с газом-носителем и газодувкой;

- разместить в оборудовании с недренируемыми остатками щелочного металла не менее, чем один первичный преобразователь температуры;

- нагреватель циркуляционного контура подключить к части трубопровода циркуляционного контура от линии подачи газовой смеси-реагента до оборудования с недренируемыми остатками щелочного металла;

- бак подачи растворителя последовательно подключить к оборудованию с недренируемыми остатками щелочного металла через насос для подачи растворителя и линию подачи растворителя с вентилем;

- генератор пара растворителя подключить к оборудованию с недренируемыми остатками щелочного металла через линию подачи пара растворителя с вентилем;

пробоотборник для определения содержания газообразных продуктов нейтрализации щелочного металла соединить с трубопроводом циркуляционного контура посредством вентиля и разместить на участке между оборудованием с недренируемыми остатками щелочного металла и вакуумным насосом;

- вакуумный насос соединить с трубопроводом газового циркуляционного контура линией вакуумирования через вентиль и расположить между пробоотборником для определения состава газовой смеси-реагента и газодувкой.

В частных случаях исполнения устройства для перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние предлагается:

- оборудование с недренируемыми остатками щелочного металла подключать к циркуляционному контуру посредством фланцевого соединения;

- в качестве нагревателя циркуляционного контура использовать электрический нагреватель;

- в качестве первичного преобразователя температуры использовать термопару;

- в качестве генератора пара растворителя использовать электрический парогенератор.

Сущность изобретения в отношении устройства поясняется фигурой чертежа, на которой представлен вариант конструкции устройства для перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние.

Работа данного устройства выполняется с использованием описанного выше способа.

На фигуре приняты следующие позиционные обозначения: 1 - бак подачи растворителя; 2 - бак смешения и подачи газов-реагентов; 3 - баллон с газом-носителем; 4 - баллон с закисью азота; 5 - баллон с углекислым газом; 6 - вентиль линии подачи закиси азота; 7 - вентиль линии подачи углекислого газа; 8 - вентиль линии подачи смеси-реагента; 9 - вентиль линии подачи газа-носителя; 10 - вентиль линии подачи пара растворителя; 11 - вентиль линии подачи растворителя; 12 - вентиль вакуумной линии; 13 - вентиль пробоотборника для определения состава смеси-реагента; 14 - вентиль пробоотборника для определения содержания газовых продуктов нейтрализации; 15 - газодувка; 16 - генератор пара растворителя; 17 - вентиль дренажной линии; 18 - линия подачи газовой смеси-реагента; 19 - линия подачи газа-носителя; 20 - линия подачи пара растворителя; 21 - линия вакуумирования; 22 - линия подачи растворителя; 23 - манометры газовой системы; 24 - манометр линии подачи пара растворителя; 25 - нагреватель циркуляционного контура; 26 - насос вакуумный; 27 - насос для подачи растворителя; 28 - оборудование с недренируемыми остатками щелочного металла; 29 - пробоотборник для определения состава смеси-реагента; 30 - пробоотборник для определения содержания газообразных продуктов нейтрализации; 31 - первичный преобразователь температуры; 32 - трубопровод циркуляционного контура; 33 - фланцевое соединение.

Сущность изобретения. Устройство для перевода оборудования с недренируемыми остатками щелочного металла 28 во взрывопожаробезопасное состояние включает герметичный газовый циркуляционный контур, баллон с газом-носителем 3, нагреватель 25 циркуляционного контура, бак подачи растворителя 1 и оборудование с недренируемыми остатками щелочного металла 28, бак смешения и подачи газов-реагентов 2, баллон с закисью азота 4, баллон с углекислым газом 5, вентиль линии подачи закиси азота 6, вентиль линии подачи углекислого газа 7, линию подачи смеси-реагента 18 с вентилем 8, линию подачи газа-носителя 19 с вентилем 9, линию подачи пара растворителя 20 с вентилем 10, линию подачи растворителя 22 с вентилем 11, линия вакуумирования 21 с вентилем 12, пробоотборником для определения состава смеси-реагента 29 с вентилем 13, пробоотборник для определения содержания газообразных продуктов нейтрализации 30 щелочного металла с вентилем 14, генератор пара растворителя 16, вентиль дренажной линии 17, манометры газовой системы 23, манометр линии подачи пара растворителя 24, насос вакуумный 26, насос для подачи растворителя 27 и не менее, чем один первичный преобразователь температуры 31.

Герметичный газовый циркуляционный контур выполнен из трубопровода 32, га-зодувки 15 и оборудования с недренируемыми остатками щелочного металла 28.

Баллон с газом-носителем 3 соединен с герметичным газовым циркуляционным контуром линией подачи 19 через вентиль 9 и расположен после бака смешения и подачи газов-реагентов 2.

Бак смешения и подачи газов-реагентов 2 соединен с герметичным газовым циркуляционным контуром линией подачи газовой смеси-реагента 18 через вентиль 8 и расположен после газодувки 15.

Такое расположение выбрано с целью равномерного распределения газовой смеси-реагента в газе-носителе.

К баку смешения и подачи газов-реагентов 2 подключен баллон с закисью азота 4 и баллон с углекислым газом 5 соответственно через вентили 6 и 7.

Это решение необходимо для приготовления газовой смеси-реагента и возможности регулирования объемных долей газов-реагентов в смеси.

Бак смешения и подачи газов-реагентов 2 снабжен пробоотборником для определения состава смеси-реагента 29 с вентилем 13.

Пробоотборник для определения состава смеси-реагента 29 необходим для контроля соотношения газов-реагентов в газовой смеси-реагенте.

Оборудование с недренируемыми остатками щелочного металла 28 включают в состав газового циркуляционного контура между баллоном с газом-носителем 3 и газодувкой 15.

Размещают в оборудовании с недренируемыми остатками щелочного металла 28 не менее, чем один первичный преобразователь температуры 31.

Это решение необходимо для контроля протекания процесса нейтрализации щелочного металла газовой смесью-реагентом и повышения безопасности процесса перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние.

Нагреватель 25 циркуляционного контура подключен к части трубопровода герметичного газового циркуляционного контура 32 от линии подачи газовой смеси-реагента 18 до оборудования с недренируемыми остатками щелочного металла 28.

Это решение необходимо для обеспечения температуры старта реакции нейтрализации щелочного металла газовой смесью-реагентом на участке подвода газовой смеси реагента к оборудованию с недренируемыми остатками щелочного металла 28. На участке трубопровода от оборудования с недренируемыми остатками щелочного металла 28 до газодувки 15 поддержание температуры старта реакции не требуется.

Бак подачи растворителя 1 последовательно подключают к оборудованию с недренируемыми остатками щелочного металла 28 через насос 27 и линию подачи растворителя 22 с вентилем 11.

Генератор растворителя 16 подключают к оборудованию с недренируемыми остатками щелочного металла 28 через линию подачи пара растворителя 20 с вентилем 10.

Такое расположение выбрано с целью недопущения попадания жидкой фазы в герметичный газовый циркуляционный контур.

Пробоотборник для определения содержания газообразных продуктов нейтрализации 30 щелочного металла (N2, N2O, СО2, Н2) 30 соединен с трубопроводом циркуляционного контура 32 посредством вентиля 14 и размещен на участке между оборудованием с недренируемыми остатками щелочного металла 28 и вакуумным насосом 26.

Это решение необходимо для контроля хода нейтрализации щелочного металла. Именно изменение концентраций газообразных продуктов нейтрализации щелочного металла отражают ход процесса, свидетельствуют о его развитии или завершении. Непрерывный контроль газообразных продуктов нейтрализации повышает безопасность процесса перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние.

Вакуумный насос 26 соединен с трубопроводом герметичного газового циркуляционного контура 32 линией вакуумирования 21 через вентиль 12 и расположен между пробоотборником для определения содержания газообразных продуктов нейтрализации щелочного металла 30 и газодувкой 15.

Частные случаи исполнения устройства. - Оборудование с недренируемыми остатками щелочного металла 28 подключено к циркуляционному контуру посредством фланцевого соединения 33.

Данное решение выбрано, как самое простое и эффективное, но может быть заменено другим видом соединения.

- В качестве нагревателя 25 использован электрический нагреватель.

- В качестве первичного преобразователя температуры 31 используют термопару.

В качестве генератора пара растворителя 16 используют электрический парогенератор 16.

Устройство работает следующим образом.

Посредством фланцевого соединения 33 включают оборудование с недренируемыми остатками щелочного металла 28 в состав газового циркуляционного контура.

Проверяют газовый циркуляционный контур на герметичность с помощью гелиевого течеискателя. Далее все вентили переводятся в закрытое положение. Вентиль 9 переводят в открытое положение и осуществляют подачу газа-носителя из баллона 3. Посредством включения газодувки 15 осуществляют подачу газа-носителя в герметичный газовый циркуляционный контур. Включают нагреватель циркуляционного контура 25. Подают в бак смешения и подачи газовой смеси-реагента 2 углекислый газ из баллона 5 посредством открытия вентиля 7. В бак смешения и подачи газовой смеси-реагента 2 падают закись азота из баллона 4 посредством открытия вентиля 6. Из пробоотборника 29 отбирают пробу полученной газовой смеси посредством открытия вентиля 13 и определяют соотношение объемных долей газов-реагентов. Вентиль 13 переводят в закрытое положение. Дозируют газовую смесь-реагент в газ-носитель и, посредством газодувки 15, осуществляют заполнение оборудования с недренируемыми остатками щелочного металла 28 газовой смесью-реагентом и газом-носителем. Открывают вентиль 14 и отбирают пробу газовых продуктов реакции из пробоотборника 30. После срабатывания первой порции газовой смеси-реагента вентили линий подачи газовой смеси-реагента и газа-носителя 8 и 9 закрывают. Газодувку 15 и нагреватель циркуляционного контура 25 отключают. Осуществляют сброс отработавшей газовой смеси-реагента и газа-носителя посредством открытия вентиля 12. Вакуумируют герметичный газовый контур с помощью вакуумного насоса 26. Далее вакуумный насос 26 отключают, вентиль 12 закрывают. Открывают вентиль 9 и подают в герметичный газовый циркуляционный контур газ-носитель, включают газодувку 15. Открывают вентиль 13 и отбирают пробу газовой смеси-реагента из пробоотборника 29. Дозируют в газ-носитель новую порцию газовой смеси-реагента через открытый вентиль 8. Включают нагреватель циркуляционного контура 25. Заполняют оборудование с недренируемыми остатками щелочного металла 28 газом-носителем и газовой смесью-реагентом. Открывают вентиль 14 и отбирают пробу газовых продуктов нейтрализации из пробоотборника 30.

После окончания процесса нейтрализации вентили линий подачи газовой смеси-реагента и газа-носителя 8 и 9 закрывают. Газодувку 15 и нагреватель 25 отключают. Осуществляют сброс отработавшей газовой смеси-реагента и газа-носителя посредством открытия вентиля 12. Вакуумируют герметичный газовый контур с помощью вакуумного насоса 26. Далее вакуумный насос 26 отключают, вентиль 12 закрывают. Включают генератор пара растворителя 16, открывают вентиль 10 и подают порцию пара растворителя в оборудовании с недренируемыми остатками щелочного металла 28. Вентиль закрывают 10. Контролируют температуру в оборудовании с недренируемыми остатками щелочного металла по показаниям первичного преобразователя температуры 31, открывают вентиль 14 и отбирают газовую пробу из пробоотборника 30 на определение содержания водорода. Вентиль 14 переводят в закрытое положение. При наличии водорода в пробе генератор пара растворителя 16 отключают, вентиль 10 закрывают. Открывают вентиль 9 и подают в газовый герметичный контур газ-носитель, включают газодувку 15 и повторяют процесс нейтрализации щелочного металла.

Если водород в пробе отсутствует, то подают вторую порцию пара растворителя через вентиль 10, производят отбор проб из пробоотборника 30 через вентиль 14. При отсутствии водорода в отобранных пробах генератор пара растворителя 16 отключают, вентиль 10 закрывают. Открывают вентиль 11, включают насос для подачи растворителя 27 и подают растворитель из бака 1 в оборудование с твердыми продуктами переработки не-дренируемых остатков щелочного металла 28. После заполнения насос для подачи растворителя 27 отключают, вентиль 11 перекрывают. Оставляют оборудование с переработанными остатками щелочного металла заполненным растворителем на несколько часов. Далее открывают вентиль 17 и осуществляют сброс полученных радиоактивных отходов в спецканализацию.

Пример конкретного осуществления устройства.

В качестве материала трубопроводов газового циркуляционного контура 32, линий подвода, бака подачи растворителя 1, бака смешения и подачи газов-реагентов 2 использована сталь 08Х18Н10Т. Диаметр трубопроводов 32 составляет 18 мм, диаметр газовых линий 10 мм.

Для осуществления циркуляции газов в герметичном газовом циркуляционном контуре использована ротационная газодувка ГРА-5.

Бак смешения и подачи газов-реагентов 2 объемом 5 л соединяют с газовым циркуляционным контуром посредством линии подачи 18 Ду 10 мм через вентиль 8 типа НВЗ. Бак смешения и подачи газов-реагентов 2 снабжают пробоотборником для определения состава смеси-реагента 29 с вентилем 13 типа НВЗ. К баку смешения и подачи газов-реагентов 2 подсоединяют баллон с закисью азота 4 объемом 14 л через вентиль 6 и баллон с углекислым 5 газом объемом 40 л через вентиль 7 типа НВ 3. Регулируют подачу газов из баллона с угле5кислым газом 5 и из баллона с закисью азота 4 в бак смешения и подачи газов-реагентов 2 при помощи вентилей типа ВБ2 и цифровых прецизионных манометров 23 типа ДМ5002М.

Баллон с аргоном 3 объемом 40 л подсоединяют к газовому циркуляционному контуру посредством линии 19 через вентиль 9 типа вентиля НВ 2. Подачу аргона контролируют по показаниям манометра 23 типа ДМ5002М.

В газовый циркуляционный контур посредством фланцевого соединения 33 включают холодную ловушку оксидов (далее - ХЛО) 28 и размещают ее между баллоном с азотом 3 и газодувкой 15.

Производят подключение вакуумного насоса 26 марки ВН-4 к газовому циркуляционному контуру между ХЛО 28 и газодувкой 15 посредством линии 21 Ду 10 через вентиль 12 типа VAT 218.

Производят подключение к газовому циркуляционному контуру пробоотборника для определения газовых продуктов нейтрализации 30 через вентиль 14 между ХЛО 28 и вакуумным насосом 26.

На часть газового циркуляционного контура от бака подачи и смешения газов-реагентов 2 до ХЛО 28 объемом 230 л наматывают электрический нихромовый нагреватель циркуляционного контура 25 мощностью 1,5 кВт в изоляторных керамических бусах.

В ХЛО располагают термопару типа ТХА в стальном корпусе.

К ХЛО подключают через линию подачи 20 Ду 20 через вентиль 10 типа MV40 электрический генератор водяного пара ПЭЭ-15 производительностью 15 м3/ч с цифровым прецизионным манометром 24 типа ДМ5002М.

К дну ХЛО подключают линию дренажа Ду 20 через вентиль 17 типа PRO AQUA.

К ХЛО подключают через линию подачи 22 Ду 20 через вентиль 11 типа PRO AQUA бак подачи воды 1 объемом 200 л. В баке подачи воды располагают погружной водяной насос 27.

Определяют герметичность газового циркуляционного контура с помощью гелиевого течеискателя. Все вентили переводят в закрытое положение.

ХЛО 28 и трубопровод 32 нагревают до 250°С.Контроль температуры осуществляют по показаниям термопар 31, выведенных на табло шкафа контроля и управления. Циркуляционный контур и ХЛО при помощи ротационной газодувки 15 заполняют аргоном из баллона 3 через газовый вентиль 9 при давлении 0,6 ати. Подают в бак смешения и подачи газовой смеси-реагента 2 углекислый газ из баллона 5 посредством открытия вентиля 7. В бак смешения и подачи газовой смеси-реагента 2 падают закись азота из баллона 4 объемом посредством открытия вентиля 6. Из пробоотборника 29 отбирают пробу полученной газовой смеси посредством открытия вентиля 13 и определяют соотношение газов-реагентов. Вентиль 13 переводят в закрытое положение. Осуществляют заполнение ХЛО 28 газовой смесью-реагентом и газом-носителем. С этого момента осуществляют непрерывное определение концентрации азота в газовой смеси, путем отбора проб 30 через вентиль 14.

После срабатывания первой порции газовой смеси-реагента вентили линий подачи газовой смеси-реагента и газа-носителя 8 и 9 закрывают. Газодувку 15 и нагреватель 25 отключают. Отработавшую смесь сбрасывают из герметичного газового циркуляционного контура в спецвентиляцию путем открытия вентиля 12 и включения вакуумного насоса 26, циркуляционный контур вакуумируют.

Далее насос вакуумный 26 отключают, вентиль 12 закрывают. Открывают вентиль 9 и подают в герметичный газовый циркуляционный контур газ-носитель, включают газодувку 15. Открывают вентиль 13 и отбирают пробу газовой смеси-реагента из пробоотборника для определения состава смеси-реагента 29. Дозируют в газ-носитель новую порцию газовой смеси-реагента через открытый вентиль 8. Включают нагреватель циркуляционного контура 25. Заполняют ХЛО 28 газом-носителем и газовой смесью-реагентом. Открывают вентиль 14 и отбирают пробу газовых продуктов нейтрализации из пробоотборника для определения содержания газообразных продуктов нейтрализации 30.

Для проверки на наличие непрореагировавшего натрия отработавшую смесь сбрасывают из герметичного газового циркуляционного контура в спецвентиляцию через линию вакуумирования 21, газовый циркуляционный контур вакуумируют, а затем заполняют аргоном 3. В ХЛО из генератора пара растворителя 16 типа ПЭЭ-15 подают порцию водяного пара 5,7 л. С этого момента производят непрерывный отбор проб из пробоотборника 30 через вентиль 14 и определяют наличие водорода.

Если водород в пробе отсутствует, то подают вторую порцию водяного пара. Всего в ХЛО подают 160 л пара. Если водород в продуктах реакции отсутствует, то процесс нейтрализации считают завершенным. Генератор пара растворителя 16 типа ПЭЭ-15 отключают, вентиль 10 закрывают. Открывают вентиль 11, включают погружной водяной насос 27 и подают 50 л воды, подогретой до 50°С, из бака 1 в ХЛО 28. После заполнения насос 27 отключают, вентиль 11 перекрывают. Оставляют ХЛО 28 заполненной на сутки. Далее открывают вентиль 17 и осуществляют сброс полученного РАО в спецканализацию. ХЛО высушивают горячим азотом 3.

Технический результат - обеспечение взрывопожаробезопасного состояния оборудования с недренируемыми остатками щелочного металла.

Таким образом, достигнут технический результат. Разработанные технические позволили перевести ХЛО с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ ОТ ОСТАТКОВ ЩЕЛОЧНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833005C1 |

| СПОСОБ ОТМЫВКИ ОБОРУДОВАНИЯ ОТ НАТРИЯ | 1998 |

|

RU2138867C1 |

| СПОСОБ ОТМЫВКИ ОБОРУДОВАНИЯ РЕАКТОРА ОТ НАТРИЯ | 1997 |

|

RU2123210C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТОПЛИВНОГО БАКА САМОЛЕТА | 2016 |

|

RU2626976C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ СОЛЕЙ ЛИТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270168C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТОПЛИВНОГО БАКА САМОЛЕТА | 2016 |

|

RU2624618C1 |

| УСТАНОВКА ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И СОПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА С ЭТИЛЕНОМ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА С ЭТИЛЕНОМ | 2012 |

|

RU2535483C2 |

| СПОСОБ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2238790C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ПРОБЕ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2809978C1 |

Изобретение относится к переработке недренируемых остатков щелочного металла, в том числе радиоактивного щелочного теплоносителя АЭС с реакторами на быстрых нейтронах. Заполняют газом-носителем циркуляционный контур с оборудованием и подают газовую смесь-реагент; подогревают газ-носитель, газовую смесь-реагент и циркуляционный контур с оборудованием; контролируют по выделению азота процесс переработки остатков щелочного металла; накапливают полученные твердые продукты переработки остатков щелочного металла; определяют момент завершения процесса потребления газовой смеси-реагента щелочным металлом по прекращению выделения азота в герметичном газовом циркуляционном контуре; подают в оборудование пар растворителя; определяют наличие непрореагировавшего щелочного металла по выделению водорода в циркуляционном контуре; прекращают подачу пара растворителя при обнаружении водорода в циркуляционном контуре; повторяют процесс переработки недренируемых остатков щелочного металла до момента прекращения химической реакции с ним пара растворителя с образованием водорода. Изобретение позволяет обеспечить взрывопожаробезопасное состояние оборудования. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Способ перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние, включающий заполнение газом-носителем газового циркуляционного контура и установленного в нем оборудования с недренируемыми остатками щелочного металла, подачу в газ-носитель газовой смеси-реагента, накопление полученных твердых продуктов переработки остатков щелочного металла, сброс отработавшей газовой смеси-реагента и извлечение полученных твердых продуктов переработки остатков щелочного металла, отличающийся тем, что перед заполнением газового циркуляционного контура и установленного в нем оборудования с недренируемыми остатками щелочного металла газом-носителем подключают указанное оборудование к газовому циркуляционному контуру, обеспечивают его герметичность, после подачи в газ-носитель газовой смеси-реагента последовательно подогревают газ-носитель, газовую смесь-реагент и герметичный газовый циркуляционный контур с установленным в нем оборудованием с недренируемыми остатками щелочного металла, прокачивают газ-носитель и газовую смесь-реагент через герметичный газовый циркуляционный контур и установленное в нем оборудование с недренируемыми остатками щелочного металла, контролируют по выделению азота процесс переработки остатков щелочного металла в указанном оборудовании, после накопления полученных твердых продуктов переработки остатков щелочного металла определяют момент завершения процесса потребления газовой смеси-реагента щелочным металлом по прекращению выделения азота в герметичном газовом циркуляционном контуре, после сброса отработавшей газовой смеси-реагента последовательно подают в оборудование с недренируемыми остатками щелочного металла пар растворителя и определяют наличие непрореагировавшего щелочного металла по выделению водорода в герметичном газовом циркуляционном контуре, прекращают подачу пара растворителя при обнаружении водорода в герметичном газовом циркуляционном контуре и повторяют процесс переработки недренируемых остатков щелочного металла до момента прекращения химической реакции с ними пара растворителя с образованием водорода.

2. Способ по п. 1, отличающийся тем, что в качестве газовой смеси-реагента используют смесь закиси азота и диоксида углерода, причем объемную долю закиси азота обеспечивают меньше объемной доли диоксида углерода.

3. Способ по п. 1, отличающийся тем, что в качестве газа-носителя используют аргон.

4. Способ по п. 1, отличающийся тем, что газ-носитель, газовую смесь-реагент и герметичный газовый циркуляционный контур нагревают по меньшей мере до появления азота в газовой пробе.

5. Способ по п. 1, отличающийся тем, что после прекращения процесса потребления газовой смеси-реагента щелочным металлом отработавшую газовую смесь сбрасывают из герметичного газового циркуляционного контура в спецвентиляцию, герметичный газовый циркуляционный контур вакуумируют и процесс нейтрализации повторяют до тех пор, пока при наличии газов-реагентов в смеси не перестанет выделяться азот.

6. Способ по п. 5, отличающийся тем, что после сброса отработавшей газовой смеси-реагента герметичный газовый циркуляционный контур расхолаживают, вакуумируют и заполняют газом-носителем.

7. Способ по п. 1, отличающийся тем, что после сброса отработавшей газовой смеси в отмываемое оборудование дозированно подают пар растворителя, отбирают газовую пробу и измеряют в ней содержание водорода, подачу пара растворителя прекращают при наличии водорода в газовой пробе, а в герметичный газовый циркуляционный контур вновь подают смесь-реагент и процесс переработки повторяют.

8. Способ по п. 1, отличающийся тем, что образовавшийся продукт переработки щелочного металла растворяют путем подачи растворителя в отмываемое оборудование.

9. Способ по п. 8, отличающийся тем, что в качестве растворителя используют воду.

10. Способ по п. 9, отличающийся тем, что образовавшийся водный раствор сливают из оборудования в специальную канализацию, а отмытое оборудование высушивают горячим инертным газом, направляют на дезактивацию внутренней поверхности и утилизацию.

11. Устройство для перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние, включающее газовый циркуляционный контур, баллон с газом-носителем, нагреватель циркуляционного контура, бак подачи растворителя и отмываемое оборудование, отличающееся тем, что устройство дополнительно снабжено баком подачи растворителя, баком смешения и подачи газов-реагентов, баллоном с закисью азота, баллоном с углекислым газом, линией подачи закиси азота с вентилем, линией подачи углекислого газа с вентилем, линией подачи смеси-реагента с вентилем, линией подачи газа-носителя с вентилем, линией подачи пара растворителя с вентилем, линией подачи растворителя с вентилем, вакуумной линией с вентилем, пробоотборником для определения состава смеси-реагента с вентилем, пробоотборником для определения содержания газообразных продуктов нейтрализации щелочного металла с вентилем, генератором пара растворителя, линией дренажа с вентилем, манометрами газовой системы, манометром линии подачи пара растворителя, вакуумным насосом, насосом для подачи растворителя, не менее чем одним первичным преобразователем температуры, причем герметичный газовый циркуляционный контур выполнен из трубопровода, газодувки и оборудования с недренируемыми остатками щелочного металла, баллон с газом-носителем, снабженный манометром, соединен с герметичным газовым циркуляционным контуром линией подачи через вентиль и расположен после бака смешения и подачи газов-реагентов, бак смешения и подачи газов-реагентов, снабженный манометром, соединен с герметичным газовым циркуляционным контуром линией подачи газовой смеси-реагента через вентиль и расположен после газодувки, к баку смешения и подачи газов-реагентов подключены снабженные манометрами баллоны с закисью азота и углекислым газом соответственно через вентили, бак смешения и подачи газов-реагентов снабжен пробоотборником для определения состава смеси-реагента с вентилем, оборудование с недренируемыми остатками щелочного металла включено в состав газового контура между баллоном с газом-носителем и газодувкой; в оборудовании с недренируемыми остатками щелочного металла размещен не менее чем один первичный преобразователь температуры, нагреватель циркуляционного контура подключен к части трубопровода герметичного газового циркуляционного контура от линии подачи газовой смеси-реагента до оборудования с недренируемыми остатками щелочного металла, бак подачи растворителя подключен к оборудованию с недренируемыми остатками щелочного металла последовательно через вентиль, насос и линию подачи растворителя, генератор пара растворителя, снабженный манометром, подключен к оборудованию с недренируемыми остатками щелочного металла через линию подачи пара растворителя с вентилем, пробоотборник для определения содержания газообразных продуктов нейтрализации щелочного металла соединен с трубопроводом герметичного газового циркуляционного контура и размещен на участке между вакуумным насосом и оборудованием с недренируемыми остатками щелочного металла, а вакуумный насос соединен с трубопроводом герметичного газового циркуляционного контура линией вакуумирования через вентиль и расположен между пробоотборником для определения состава газовой смеси-реагента и газодувкой.

12. Устройство по п. 11, отличающееся тем, что оборудование с недренируемыми остатками щелочного металла подключено к газовому циркуляционному контуру посредством фланцевого соединения.

13. Устройство по п. 11, отличающееся тем, что в качестве нагревателя циркуляционного контура использован электрический нагреватель.

14. Устройство по п. 11, отличающееся тем, что в качестве первичного преобразователя использована термопара.

15. Устройство по п. 11, отличающееся тем, что в качестве генератора пара растворителя использован электрический парогенератор.

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНОГО ЩЕЛОЧНОГО МЕТАЛЛА | 2013 |

|

RU2542729C2 |

| ХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНОГО ЩЕЛОЧНОГО МЕТАЛЛА | 2013 |

|

RU2543050C2 |

| RU 2066493 C1, 10.09.1996 | |||

| WO 2000065607 A1, 02.11.2000 | |||

| US 6120745 A, 19.09.2000. | |||

Авторы

Даты

2023-04-11—Публикация

2021-12-29—Подача