Способ отмывки оборудования от натрия относится к атомной энергетике, в частности, может быть использован для растворения и удаления остатков недренируемого натрия из подлежащего ремонту или снятию с эксплуатации оборудования реакторов с натриевым теплоносителем.

В настоящее время широко применяется отмывка оборудования водяным паром и водой в атмосфере защитного газа. ["Способ очистки элементов, загрязненных натрием, особенно радиоактивным, и установка для осуществления способа". Заявка Франции N2327611, МКИ G 21 F 19/30 опубл. 1977 г."] Этот способ отмывки оборудования реакторов, загрязненных радиоактивным натрием, осуществляется в камере путем последовательного воздействия на отмываемое оборудование водяным паром и водой в атмосфере защитного газа. Характеризуется тем, что использованная вода и раствор, который образуется при отмывке, возвращается в несколько приемов на первоначальную стадию для того, что бы концентрировать жидкие радиоактивные отходы (ЖРО). Способ применяется для удаления пленки остатков натрия с поверхности, например, теплообменников, тепловыделяющих сборок (ТВС). Для отмывки оборудования со значительными объемами недренируемого натрия неприменим, так как большой объемный остаток натрия будет блокироваться продуктами реакции (раствором гидроксида натрия) и становится недоступным для пара.

В некоторых случаях применяется способ отмывки оборудования реактора от щелочных металлов ["Утилизация отходов щелочных металлов" Патент США N4254089, МКИ G 21 F 9/28 опубл. 1981 г."], согласно которому, реакционно способный материал, натриевый шлам или иной материал, содержащий натрий, калий или литий, превращают в соответствующую гидроокись металла. Материал помещают на поверхность большой массы раствора соответствующей гидроокиси, на которой он плавает; нижняя сторона плавающего материала охлаждается раствором. Над раствором и металлом поддерживают атмосферу, не содержащую кислорода; сверху плавающий материал орошают тем же раствором для охлаждения.

Струи омывающего раствора создают также циркуляцию раствора относительно материала. Отмывка корпусного оборудования большого размера, содержащего значительную массу (десятки килограмм) недренируемого натрия, таким способом потребует разрезку радиоактивного оборудования на части и обеспечения объема жидкости, значительно превосходящего объем отмываемого оборудования, что в десятки раз увеличивает объем ЖРО. Известен паро-газовый способ отмывки оборудования реактора от натрия, предложенный ВНИПИЭТ, г. Томск [Ю.М. Симановский, К.Ф. Васильев, С.Д. Капустин, В.М. Утемесов, С.А. Чеснокова "Разработка и совершенствование технологии отмывки оборудования от остатков натриевого теплоносителя". Сборник тезисов докладов. Межотраслевая конференция "Теплофизика-91", Обнинск, 1993 г., с. 201-203.]

Способ заключается в том, что в герметичную камеру с деталями, загрязненными натрием, или непосредственно в объем отмываемого оборудования с помощью инертного газа специальными газоэжекционными распылителями непрерывно или импульсно подается диспергированная вода. Образующийся водород, концентрация которого в парогазовой смеси поддерживается на взрывобезопасном уровне (<4 об.%) подачей необходимого количества инертного газа, постоянно отводится через вакуумную систему, а гидроксид натрия смывается водой. При этом вода расходуется на взаимодействие с натрием, на отвод тепла реакции и на образование раствора гидроксида. Прекращение подачи воды мгновенно останавливает процесс. Давление в камере должно быть менее 100 мм рт.ст. Температура растворителя должна находиться в диапазоне 10-25oC. Удельный расход растворителя не должен превышать 0,20-0,25 кг/с на квадратный метр отмываемой поверхности. Достигается скорость растворения при этом около 0,06 кг/(м2•с). Способ является малоэффективным ввиду того, что низкое давление, создаваемое внутри отмываемого бака, не позволяет большей части жидкости, поступающей вместе с инертным газом, реагировать с натрием. Вода непрерывно испаряется и удаляется из бака вакуумным насосом, поддерживающим низкое давление, что приводит к увеличению количества ЖРО и радиоактивного газа.

Наиболее близким к предлагаемому способу является водовакуумный способ, предложенный ГНЦ РФ ФЭИ, г. Обнинск и исследованный в ОКБ машиностроения, г. Нижний Новгород [А.И. Леднев, Б.П. Клюков Исследование, разработка и внедрение водо-вакуумного способа отмывки от натрия "Сборник тезисов докладов. Межотраслевая конференция Теплофизика-91", Обнинск, 1993 г., с.214-216.]. Способ заключается в том, что в герметично закрытую камеру с кусками щелочного металла внутри, подают воду. Образующийся во время реакции водород отводится из камеры вакуумным насосом, а образующийся гидроксид растворяется в объеме подаваемой воды. Вода также используется для отвода тепла из зоны реакции. При этом скорость растворения натрия не должна превышать 0,8 г Na/см2 мин, а температура должна быть <25oC при любых соотношениях поверхности SH2O/SNa и массы mH2O/mNa натрия и воды.

Безопасным считается взаимодействие натрия с водой в концентрированных (40- 52% NaOH) растворах гидроксида натрия при атмосферном давлении и t<40oC, а в условиях разряжения до -0,8 кг/см2 и t<60oC безопасно протекает взаимодействие натрия с водой в менее концентрированных растворах гидроксида натрия (25-40% NaOH).

Недостатки способа заключаются в том, что он не позволяет производить безопасно отмывку крупного оборудования, содержащего значительную массу остатков натрия, так как требуется камера значительно большего объема, чем объем отмываемого оборудования и обеспечение беспрепятственного проникновения воды к остаткам натрия, что не всегда возможно, в значительном коррозийном поражение материала оборудования в концентрированном растворе гидроксида (глубина межкристаллитной и общей коррозии за период отмывки может достигать 1- 4 мм), а также в большом объеме ЖРО: 10-15 л раствора на 1 кг натрия. Кроме того, заливать воду непосредственно в оборудование в количестве, в 10-15 раз превосходящем количество находящегося в нем натрия, невозможно по причине высокой взрывообразной скорости реакции и достижения значительного давления и температуры.

Заявляемый способ отмывки оборудования реакторов от натрия позволяет провести безопасно процесс отмывки крупного оборудования, содержащего десятки и сотни килограммов остатков недренируемого натрия с примесями, без его разрезки на части, снизить коррозийное поражение материала продуктами отмывки и в несколько раз уменьшить объем ЖРО, образующихся при отмывке, по сравнению с известными способами.

Заявляемый способ отмывки оборудования реакторов от натрия состоит в том, что в отмываемое оборудование, свободный от натрия объем которого предварительно вакуумируют, подают воду и одновременно барботируют раствор продуктов реакции воды и натрия углекислым газом, поддерживая давление внутри отмываемого оборудования ниже значения давления насыщенного пара при максимальной температуре в объеме. Барботирование раствора продуктов реакции осуществляют расходом углекислого газа, обеспечивающем полное реагирование образующегося при взаимодействии коррозионно-активного гидроксида натрия с образованием гидрокарбоната и карбоната натрия. Выделяющийся в процессе реакции водород и непрореагировавший углекислый газ периодически откачивают вакуумным насосом, снижая давление.

Барботирование концентрированного щелочного раствора, скапливающегося в оборудовании, позволяет исключить блокировку натрия продуктами реакции, обеспечивает его перемешивание с поступающей водой, плавное протекание реакции и отвод тепла.

Использование для барботирования углекислого газа обеспечивает нейтрализацию продуктов реакции натрия и воды по реакциям:

NaOH+CO2NaHCO3

NaHCO3+NaOH=Na2CO3+H2O

и в конечном итоге снижение коррозионного воздействия на отмываемое оборудование за счет снижения концентрации гидроксида в растворе.

Пониженное давление внутри оборудования ниже давления насыщенного пара при максимальной температуре в объеме, создаваемое вакуумным насосом, позволяет жидкости реагировать с натрием более устойчиво. Тепло, выделяемое при реакции взаимодействия натрия с водой, полностью отводится из зоны реакции испарением части поступающей воды.

Подачу углекислого газа производят при расходе углекислого газа, обеспечивающим полное реагирование гидроксида натрия с образованием гидрокарбоната и карбоната натрия. На 1 моль выделяющегося при реакции воды и натрия водорода образуется 2 моля гидроксида, поэтому для полного превращения гидроксида в карбонат натрия необходимо подавать углекислого газа по объему более, чем в 2 раза больше чем образуется водорода, т.к. часть газа не успевает реагировать и удаляется.

Таким образом, новый существенный признак заявляемого решения - барботирование раствора продуктов реакции углекислым газом позволит одновременно эффективно, безопасно и с меньшим коррозийным повреждением материала оборудования провести процесс водо-вакуумной отмывки от натрия. Накапливающийся в объеме отмываемого оборудования концентрированный раствор продуктов реакций после окончания процесса сливается и может быть в последствии утилизирован или переработан как ЖРО.

Новые существенные признаки заявляемого решения в научной и технической литературе не обнаружены, предложенное решение не следует явным образом из уровня техники, совокупность признаков обеспечивает новые свойства, что позволяет сделать вывод, что заявляемое решение соответствует критерию изобретательский уровень.

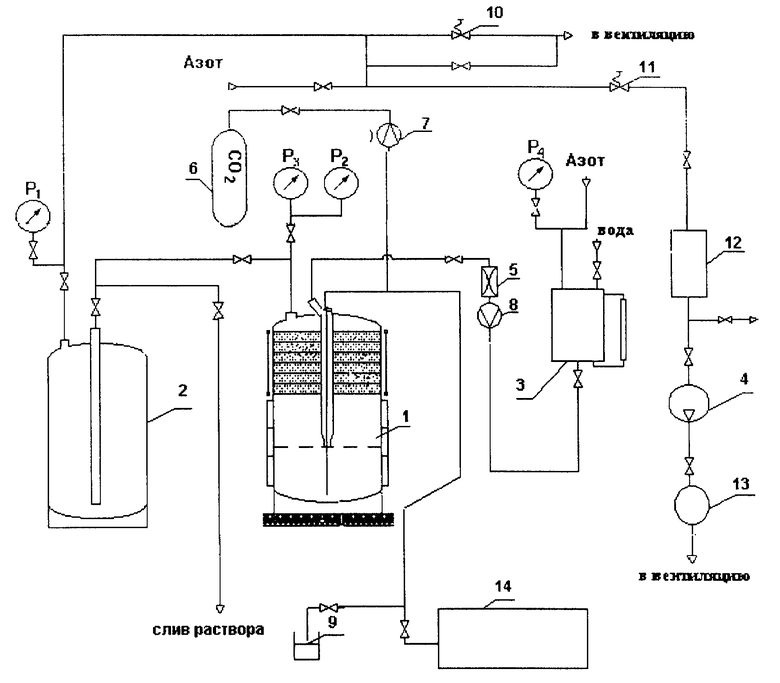

На основе предлагаемого метода в НИИАР разработана опытная установка для удаления натрия из снятого с эксплуатации оборудования, в частности, из холодных ловушек (ХЛ) второго контура реакторной установки БОР-60 (фиг.1).

Установка содержит: элемент оборудования (ХЛ) 1, буферную емкость 2, мерный бак для воды 3, вакуумный насос 4, дроссель для ограничения расхода воды 5, газовый баллон с углекислым газом 6, ротаметр газовый 7, ротаметр водяной 8, конденсатор паров влаги 7, пробоотборник 9, электромагнитный клапаны 10, 11, влагосборник 12, газовый счетчик 13. Бак для сбора продуктов реакции 14.

Холодную ловушку 1, демонтированную из второго натриевого контура реактора, поместили в рабочую камеру стенда. К входному патрубку ХЛ подсоединили линию подачи воды от мерного бака 3 через дроссель 5, линию подачи углекислого газа из баллона 6 через ротаметр 7 ввели через установленную в ХЛ трубу под уровень образующегося раствора. К выходному патрубку ХЛ подсоединили линию сброса газа через буферный бак 2, предохранительный электромагнитный клапан 11. Удаление газа осуществляется вакуумным насосом 4, подключенным к линии сброса газа. После вакуумного насоса установлен газовый счетчик 13, предназначенный для измерения объема удаляемого газа.

После дренажа натрия и демонтажа из 2 контура ХЛ объемом 1 м3 содержала 200 кг остатков натрия в смеси с оксидом натрия, радиоактивный тритий.

В процессе отмывки ~ 600 кг воды было подано в ХЛ, около 20 куб.м увлажненного водорода, содержавшего 10 Ки трития, было удалено вакуумированием. Воду подавали при абсолютном давлении 100-200 мм рт.ст. Температура в ХЛ в процессе отмывки повышалась от комнатной до 50-80oC.

В процессе отмывки для поддержания концентрации гидроксида в области взаимодействия с натрием на безопасном уровне (25-40 мас.%) барботировали раствор продуктов реакций углекислым газом расходом около 0,12 м3/ч для перемешивание образующегося раствора и подаваемой воды и нейтрализации коррозионно-активных продуктов. Реакция воды с натрием протекала плавно, без резкого ускорения и резкого повышения давления. В процессе отмывки израсходовали около 40 н•м3 углекислого газа.

В конце процесса, который занял около 1 месяца получили приготовленную к повторному использованию ХЛ без натрия и осадка оксида, 450 л (~2,25 л на 1 кг натрия с примесями) водного раствора смеси гидроксида и карбонатов натрия. Общее коррозийное поражение материала корпуса ХЛ не превысило 150 мкм.

В результате безопасно отмыли от натрия оборудование без разрезки на части, объем отходов сократили примерно в 7 раз по сравнению с прототипом, в десятки раз снизили глубину коррозийного поражения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТМЫВКИ ОБОРУДОВАНИЯ РЕАКТОРА ОТ НАТРИЯ | 1997 |

|

RU2123210C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ РЕАКТОРОВ С НАТРИЕВЫМ ТЕПЛОНОСИТЕЛЕМ | 1996 |

|

RU2091876C1 |

| СПОСОБ ПЕРЕРАБОТКИ НАТРИЕВОГО ТЕПЛОНОСИТЕЛЯ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2123732C1 |

| СПОСОБ И АППАРАТ ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА УРАНА | 2001 |

|

RU2211884C1 |

| Способ перевода оборудования с недренируемыми остатками щелочного металла во взрывопожаробезопасное состояние и устройство его осуществления | 2021 |

|

RU2794139C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО КАРБИДА БОРА | 1999 |

|

RU2156732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТОВ РЕДКОЗЕМЕЛЬНЫХ ИЛИ ТРАНСПЛУТОНИЕВЫХ ЭЛЕМЕНТОВ | 1995 |

|

RU2089538C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ТЕРМОПАРА | 2001 |

|

RU2202772C2 |

| СПОСОБ УЛАВЛИВАНИЯ ХЛОРОВОДОРОДА | 2011 |

|

RU2494482C2 |

| СПОСОБ РЕГЕНЕРАЦИИ БОРА ИЗ ОБЛУЧЕННОГО КАРБИДА БОРА | 1997 |

|

RU2137227C1 |

Изобретение относится к атомной энергетике и может быть использовано для растворения и удаления недренируемого натрия из подлежащего ремонту или снятого с эксплуатации оборудования реакторов с натриевым теплоносителем. Способ отмывки оборудования включает подачу воды в вакуумируемый объем отмываемого оборудования и дополнительно в процессе отмывки барботируют образующиеся продукты реакции углекислым газом, при этом углекислый газ подают под уровень образующегося раствора продуктов реакции, а также барботирование производят при избытке углекислого газа. Осуществление процесса отмывки с использованием барботирования продуктов реакции углекислым газом позволяет безопасно провести процесс без разрезки оборудования на части, снизить коррозионное поражение оборудования, уменьшить объем жидких радиоактивных отходов. 2 з.п.ф-лы, 1 ил.

| Леднев А.И., Клюков Б.П | |||

| Исследование, разработка и внедрение водовакуумного способа отмывки от натрия, Сборник тезисов докладов | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Обнинск, 1993, с.214-216 | |||

| Ампелогова Н.И | |||

| и др | |||

| Дезактивация в ядерной энергетике | |||

| -М.: Энергоиздат, 1982, с.212-214 | |||

| СПОСОБ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ РЕАКТОРОВ С НАТРИЕВЫМ ТЕПЛОНОСИТЕЛЕМ | 1996 |

|

RU2091876C1 |

| Вяжущее | 1988 |

|

SU1565822A1 |

| ТОПЛИВОМЕРНО-РАСХОДОМЕРНАЯ СИСТЕМА САМОЛЕТА С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ | 2006 |

|

RU2327611C1 |

| JP 5842440 B, 20.09.83. | |||

Авторы

Даты

1999-09-27—Публикация

1998-07-07—Подача