Композитная дека для скейтборда относится к доскам (декам) для спорта и отдыха, а именно к декам спортивных роликовых досок - скейтбордов, предназначенных для размещения ступней спортсмена (скейтбордиста) с верхней стороны, а также для крепления подвесок с колесами к нижней стороне деки.

Современные скейтборды и деки для скейтбордов, в частности, эксплуатируются в весьма тяжелых условиях, подвергаясь постоянно высоким нагрузкам, вызванных ударами хвостовых и носовых частей деки (щелчками) о твердые поверхности спортивных фигур, а также ударным нагрузкам создаваемых весом скейтбордиста через его ступни на внешние поверхности деки при приземлении. Кроме того, часто при потере контроля над скейтбордом, он может вылетать из-под ног скейтбордиста и ударяться краями деки о твердые спортивные фигуры, вызывая появление: вмятин на поверхности деки, растрескивания и расслоения деки, поэтому важно, чтобы дека была достаточно упругой и прочной. Ряд спортивных фигур устроены так, чтобы на них скейтбордист мог выполнять различные скольжения, преимущественно, нижней поверхностью деки, в следствии чего нижняя поверхность деки подвержена значительному стиранию, поэтому весьма важно, чтобы коэффициент трения между нижней поверхностью деки и поверхностями спортивных фигур был минимальным, что увеличивает продолжительность скольжения, улучшает контроль деки скейтбордистом при его выполнении, предотвращает стопорение деки, увеличивается ресурс нижней поверхности деки. Существует ряд трюков, при которых есть вероятность перелома деки скейтборда пополам. Например, при выполнении заходов на трюки, при которых центральная часть деки скользит по периле (бордслайд, липслайд), а ноги скейтбордиста при этом находятся по краям деки, волокна верхних и нижних слоев по центру деки испытывают высокие, зачастую, ударные нагрузки, и в случае разрушения этих волокон дека складывается пополам, а скейтбордист может получить тяжелые травмы, поэтому весьма важно, чтобы верхний и нижний слой были максимально прочными.

Известна дека для скейтборда, защищенная от сколов, по патенту на изобретение CN 111111144 A от 31.10.2018 состоящая из множества слоев шпона из твердых пород древесины, причем 5 слоев древесного шпона ориентированы параллельно относительно продольной оси деки, а 2 слоя ориентированы перпендикулярно относительно указанной оси, при этом указанные 2 перпендикулярно ориентированных слоя древесного шпона на обоих концах содержат всенаправленный равно сопротивляющийся материал. Такое выполнение деки скейтборда позволяет защитить лишь концы деки от растрескивания, при ударах деки о твердые препятствия, но не позволяет получить максимальную прочность средней части деки, поскольку всенаправленный прочный материал располагается только на концах, поперечно ориентированных относительно продольной оси древесных слоев.

Известна усиленная дека для скейтборда по патенту на изобретение US 7735844 от 15.06.2010, содержащая набор из множества древесных слоев, усиленный металлом древесный слой, встроенный внутри набора из множества древесных слоев, причем первый слой выполнен из не древесного материала и расположен поверх первого древесного слоя, либо под первым древесным слоем или сверху последнего древесного слоя. Применение металлических составляющих в деках для скейтбордов приводит к значительному увеличению их веса, а наличие дополнительных армирующих элементов усложняет технологию изготовления, кроме того в данном изобретении не древесные (композитные) слои могут располагаться только сверху и с низу относительно первого древесного слоя, а также над последним слоем древесного шпона, что не обеспечивает максимальную прочность деки из-за не максимального удаления композитных слоев от нейтральной оси деки, где и находятся максимальные вызванные изгибом нормальные напряжения, что приводит к разрушению последнего слоя древесного шпона, который имеет значительно меньшую прочность, чем композитный (не древесный) слой. Такое конструктивное выполнение продиктовано необходимостью применять промышленно применимый способ нанесения графического дизайна на нижнюю поверхность деки. Отвержденные связующие применяемые для создания полимерной матрицы композитного материала на основе эпоксидных и полиэфирных смол имеют низкую адгезию к термопластичным пластизолям на основе ПВХ, применяемых при переносе полноцветного изображения, напечатанного методом UV (ультрафиолетовой) фотопечати на PET пленке, на лицевую сторону верхнего и/или нижнего древесных слоев методом компрессионного термотрансфера, применяющегося при производстве классических не композитных дек, состоящих как правило из семи слоев древесного шпона. Для сохранения традиционной высокопроизводительной технологии нижний композитный слой располагают поверх последнего древесного шпона и/или верхний композитный слой располагают под первым слоем древесного шпона, чтобы иметь возможность осуществлять компрессионный термотрансфер изображения на внешние древесные слои предварительно покрытые лаком, и имеющие высокую адгезию к термопластичному ПВХ-пластизолю, жертвуя тем самым прочностью деки. Коэффициент трения скольжения нижней древесной поверхности деки о поверхности спортивных фигур не высок и составляет ориентировочно величину 0,35-0,4, что приводит к неизбежному использованию смазок на основе парафина.

Наиболее близким аналогом (прототипом) к данному изобретению является композитная дека для скейтборда по патенту на изобретение RU2790604 от 07.08.2022 г, состоящая из сердцевины, защитного материала, верхнего композитного слоя и нижнего композитного слоя, причем сердцевина, верхний композитный слой и нижний композитный слой размещены в матрице защитного материала. В таком конструктивном исполнении достигается максимальная прочность деки за счет расположения композитных прочных слоев на максимальное расстояние от нейтральной оси деки. Недостатком такой конструкции является её сложность из-за наличия полимерного защитного материала, расположенного по периметру деки, который несмотря на защитные свойства усложняет конструкцию и технологию производства, и соответственно приводит к её значительному удорожанию.

Технической задачей изобретения является упрощение конструкции, усиление сердцевины, повышение антифрикционных свойств нижней поверхности композитной деки, а также улучшение её внешнего вида.

Технический результат достигается тем, что композитная дека для скейтборда, состоящая из сердцевины, верхнего композитного слоя и нижнего композитного слоя, причем средняя часть, а также верхняя и нижняя части сердцевины содержат, по меньшей мере, по одному слою древесного шпона, ориентация волокон которых, по существу, параллельна продольной оси композитной деки - продольные слои древесного шпона, а промежуточные части сердцевины, расположенные между средней и верхней частями сердцевины, а также между средней и нижней частями сердцевины содержат по одному слою древесного шпона, ориентация волокон которых, по существу, перпендикулярна продольной оси композитной деки - поперечные слои древесного шпона, или промежуточные части сердцевины содержат чередующиеся, по меньшей мере, один поперечный и, по меньшей мере, один продольный слои древесного шпона. Максимальные нормальные напряжения в следствие изгиба композитной деки развиваются в её верхнем и нижнем слоях, а максимальные касательные напряжения - на её нейтральной плоскости. Слои древесного шпона, полученного либо лущением, либо строганием имеют максимальную прочность по направлению древесных волокон. Включение в верхнюю, нижнюю и среднюю части сердцевины, по меньшей мере, одного продольного слоя древесного шпона в сочетании с верхним и нижним композитными слоями позволяет достичь максимальной прочности композитной деки при изгибных деформациях, в следствии воздействия на нее моментов и/или перерезывающих сил. Однако, кроме нагружений, приводящих к изгибным деформациям, в процессе эксплуатации композитная дека может испытывать ударные нагрузки по периметру её сердцевины, т.е. по её канту. Для повышения сопротивления канта композитной деки таким ударам, в промежуточные части сердцевины включены, по меньшей мере, по одному поперечному слою. При такой компоновке слоев древесного шпона, при ударе по поверхности канта, нормальная к поверхности канта компонента ударной нагрузки, будет воспринята волокнами под углом не менее 45 градусов к направлению наибольшей прочности древесных волокон (т.е. к направлению вдоль волокон), по меньшей мере, одного слоя, что означает снижение ударной нагрузки поперек волокон (направление наименьшей прочности) древесного шпона от 30 до 100% в зависимости от точки приложения ударной нагрузки к поверхности канта. Это приводит к снижению выкрашивания канта и продлению срока службы композитной деки в целом. Промежуточные части сердцевины могут быть выполнены из чередующихся поперечных и продольных слоев древесного шпона, что позволяет управлять анизотропией механических свойств сердцевины по толщине. Так при нечетном количестве чередующихся слоев, при условии, что поперечных слоев в промежуточной части сердцевины больше продольных слоев, происходит усреднение механических свойств (снижение анизотропии, т.е. усиление слабых мест и ослабление избыточно сильных) по поверхности канта, что в конечном итоге приводит к увеличению ресурса композитной деки.

Лицевые поверхности верхнего и нижнего композитных слоев выполнены гладкими, а внутренние - рельефными. Выполнение верхнего и нижнего композитных слоев с внешней стороны гладкими позволяет снизить коэффициент трения между нижней поверхностью нижнего композитного слоя и поверхностями спортивных фигур, выполненных из бетона, стали, дерева и других материалов даже без использования смазок. Так, например, коэффициент трения скольжения нижнего композитного слоя, содержащего, например, эпоксидную полимерную матрицу, по стали составляет, 0,14-0,19, что в два раза меньше коэффициента трения скольжения в случае использования в качестве нижнего слоя композитной деки слой древесного шпона. Выполнение внутренних поверхностей нижнего и верхнего композитных слоев рельефными, позволяет повысить площадь поверхности контакта с клеем, делая клеевое соединение внутренних поверхностей верхнего и нижнего композитных слоев и внешних поверхностей сердцевины максимально прочным. Величина высоты рельефа как правило определяется высотой текстуры разделительной ткани, применяемой при производстве композитных слоев, что составляет величину от 0,01 до 0,1 мм.

Нижний композитный слой включает, по крайней мере, один силовой слой и один антифрикционный слой, связанные между собой общей полимерной матрицей, причем антифрикционный слой расположен под силовым слоем. Включение в нижний композитный слой антифрикционного слоя, который может быть выполнен, например, из полимерных сеток с низким коэффициентом трения, либо из углеткани (так, например, ориентировочный коэффициент трения скольжения углепластиков по стали составляет величину 0,1-0,17), расположенного под силовым слоем, позволяет дополнительно снизить коэффициент трения между нижней поверхностью композитной деки и спортивными фигурами, выполненными из бетона, стали, дерева и других материалов, предотвращая стопорения деки скейтборда и самого скейтборда в целом во время исполнения трюков на спортивных фигурах. Кроме того, антифрикционный слой предотвращает контакт поверхностей спортивных фигур с силовым слоем при выполнении трюков, выполняя тем самым также защитную функцию.

Верхний композитный слой включает, по крайней мере, один силовой слой, погруженный в полимерную матрицу. Поскольку силовой слой может быть выполнен из нескольких слоев, например, стеклоткани, углеткани, арамида и т.п., с различной направленностью волокон, например, один из силовых слоев может иметь ориентацию осей волокон 0/90 градусов, а второй -45/45, для придания силовому слою свойств квадроаксиальных тканей, что означает повышение изгибной прочности по осям отличным от продольной и поперечной оси композитной деки, что является весьма полезным, поскольку композитная дека при эксплуатации может испытывать не только изгибающие нагрузки, но и скручивающие нагрузки вокруг её продольной оси. В простейшем же случае верхний композитный слой может быть выполнен из одного слоя армирующего материала, что позволяет сделать технологический процесс производства верхнего композитного слоя максимально простым.

Верхний композитный слой включает, по крайней мере, один силовой слой и один декоративный слой, связанные между собой общей полимерной матрицей, причем декоративный слой выполнен из углеткани, толщина которого находится в диапазоне 0,1…0,3 мм и расположен над силовым слоем. Такое конструктивное выполнение позволяет улучшить внешний вид композитной деки, за счет использования в составе верхнего композитного слоя тонкого слоя относительно дешёвой широкодоступной углеткани с различными типами плетения (саржевым, полотняным, сатиновым, шахматным, узорчатым и т.п.). Минимальная толщина декоративного слоя 0,1 мм обусловлена тем, что меньшее значение толщины не имеет широкого распространение, а слишком тонкий декоративный слой, например из углетканевой вуали толщиной около 0,015 мм может оказаться полупрозрачным, открывая вид на менее привлекательный силовой слой. Толщина более 0,3 мм приводит к необоснованному увеличению веса композитной деки.

Полимерные матрицы выполнены, либо прозрачными, либо окрашенными за счет добавления в их состав пигментной пасты. В случае применения декоративных и антифрикционных слоев из углеткани, полимерная матрица, предпочтительно должна быть прозрачной, чтобы сделать текстуру декоративного и антифрикционного слоя видимой. В случае неиспользования декоративного слоя полимерная матрица может быть окрашена, для придания верхнему композитному слою определенной окраски. В случае использования в качестве антифрикционного слоя проводящую сетку полимерная матрица также может быть окрашена в цвет проводящей сетки, что позволяет получить наиболее привлекательный внешний вид нижнего композитного слоя.

Антифрикционный слой выполнен толщиной в диапазоне 0,1…0,8 мм из углеткани или проводящей сетки. Минимальная толщина антифрикционного слоя 0,1 мм обусловлена использованием тонкого слоя углеткани в качестве антифрикционного слоя того же типа, что и углеткань, применяющаяся в декоративном слое верхнего композитного слоя. Это позволяет унифицировать используемую углеткань в декоративном слое верхнего композитного слоя и антифрикционном слое нижнего композитного слоя. Кроме того, толщина углеткани в диапазоне от 0,1 мм до 0,3 мм позволяет защитить силовой слой из стеклоткани от ударных воздействий спортивных фигур, одновременно снижая коэффициент трения, ввиду того что при контакте со спортивной фигурой и последующем трении нижней поверхности композитной деки жгуты углеткани работают по принципу графитовой твердой смазки, снижая коэффициент трения. Наибольшее значение толщины антифрикционного слоя 0,8 мм определяется выбором проводящей сетки с толщиной не более указанной, поскольку использование проводящих сеток большей толщины приводит к неоправданному увеличению веса композитной деки. Материалом для проводящих сеток служит полиэтилен высокой плотности, который обладает также высокими антифрикционными свойствами. Кроме того выполнение антифрикционного слоя из инфузионной проводящей сетки толщиной от 0,5 до 0,8 мм используемой при производстве верхнего и нижнего композитных слоев методом вакуумной инфузии для равномерного и быстрого распределения связующего (например, эпоксидной смолы, заранее смешенной с отвердителем, например, ТЭТА и с пигментной пастой для придания полимерной матрице окраски) по армирующему материалу, что позволяет сократить отходы при производстве верхнего и нижнего композитных слоев, делая проводящую сетку не отходом, а антифрикционным слоем нижнего композитного слоя, причем для получения лучшего внешнего вида, цвет проводящей сетки может совпадать с цветом пигментной пасты.

По крайней мере, один силовой слой выполнен из стеклоткани толщиной в диапазоне 0,3…1 мм. Стеклоткань, преимущественно, выполненная из ровинговых жгутов полотняного плетения, помимо широкого распространения имеет низкую стоимость и высокую прочность на растяжение практически не уступающую углеткани. Для того чтобы силовые слои верхнего и нижнего композитных слоев выполняли свою функцию их необходимо выполнить толщиной не менее 0,3 мм, максимальная же толщина в 1 мм обусловлена ростом общего веса композитной деки, значения толщин силовых слоев больше 1 мм приводит к неоправданно высокому весу деки, что сказывается на ухудшении контроля деки скейтборда скейтбордистом, повышение физического усилия при выполнении трюков.

Сердцевина выполнена из пяти слоев древесного шпона толщиной 1,2…2,0 мм. Выполнение сердцевины композитной деки из пяти слоев позволяет использовать минимально возможное количество слоев (для обеспечения высокой технологичности), скомпонованных так, что волокна первого (верхняя часть сердцевины), третьего (средняя часть сердцевины) и пятого (нижняя часть сердцевины) слоев древесного шпона должны быть ориентированы продольно относительно продольной оси деки, что обеспечивает максимальную прочность сердцевины, а волокна второго и четвертого (промежуточные часть сердцевины) слоя древесного шпона ориентированы перпендикулярно относительно продольной оси, что обеспечивает максимальную прочность канта композитной деки при ударах о спортивные фигуры. Минимальная толщина древесного шпона 1,2 мм определяется требуемой жесткостью композитной деки, при применении слоев меньшей толщины для набора требуемой жесткости будет необходимо использовать более 5 слоев, что может привести к снижению технологичности композитной деки. Максимальная толщина древесного шпона 2,0 мм определяется прочностью слоев при перегибе через минимальный радиус пресс-формы (молда), который обычно не меньше 80 мм, при запрессовке сэндвича для его склеивания. Использование шпона толщиной более 2,0 мм может привести к повреждению слоев шпона в местах перегибов через радиусы пресс-формы.

На лицевых поверхностях нижнего композитного слоя и/или верхнего композитного слоя выгравирован рисунок, либо на верхнюю поверхность верхнего композитного слоя и/или на нижнюю поверхность нижнего композитного слоя расположен графический слой, содержащий полноцветный графический рисунок, нанесённый с лицевой или с обратной стороны указанного графического слоя. Это позволяет сделать дизайн деки более привлекательным. Как уже было отмечено выше, что традиционный ПВХ-пластизоли, применяющиеся для нанесения графики на деку, имеют низкую адгезию к отвержденным эпоксидным связующим нижнего композитного слоя, что не обеспечивает достаточно надежной фиксации изображения на нижнем и верхнем композитных слоях при переносе на него графики традиционным компрессионным термотрансферным способом. Эта проблема может быть решена, например, использованием самоклеящихся виниловых иди полипропеленовых пленок с нанесенным на них полноцветным принтом. Кроме того графика может быть предварительно нанесена, например, на прозрачную виниловую пленку методом ультрафиолетовой фото печати, которая при производстве отдельных композитных слоев помещается в сэндвич с остальными армирующими слоями (стеклоткань, углеткань, проводящая сетка) на лицевой поверхности декоративного и/или антифрикционного слоя, причем при использовании прозрачных пленок, графика может быть нанесена как на лицевой поверхности графического слоя, так и с обратной стороны методом UV фотопечати. При заливке и отверждении эпоксидного связующего графический слой становится неразделимой частью верхнего и/или нижнего композитного слоя. Самоклеящиеся виниловые пленки же, используемые в качестве графического слоя толщиной от 0,05…0,15 мм имеют хорошую адгезию к отвержденным эпоксидным связующими, за счет использования клея чувствительного к давлению. Антифрикционные свойства нижнего композитного слоя не уменьшаются, ввиду достаточно низкого коэффициента трения, полимерного графического слоя, например, пвх пленки, прочно соединенной с твердым нижним композитным слоем. В процессе эксплуатации неизбежно стирание графического слоя и открытие антифрикционного слоя, что позволяет длительно сохранить антифрикционные свойства нижнего композитного слоя, в плоть до полного стирания антифрикционного слоя.

Техническое решение поясняется следующими фигурами:

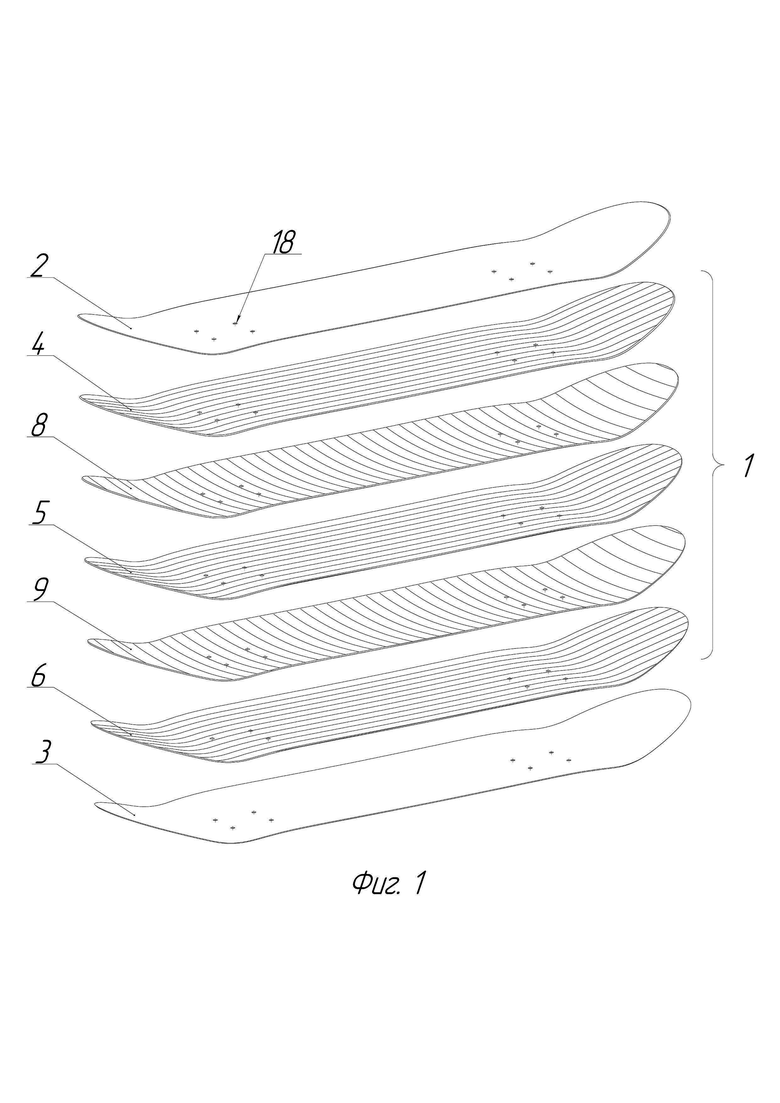

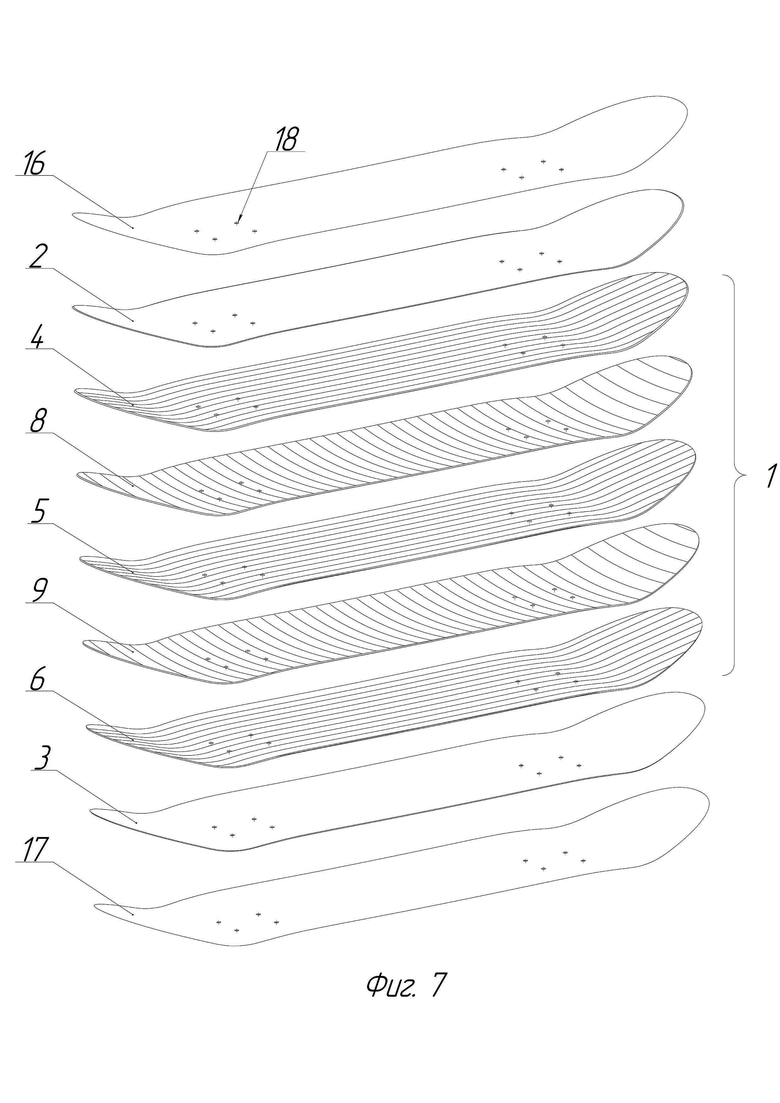

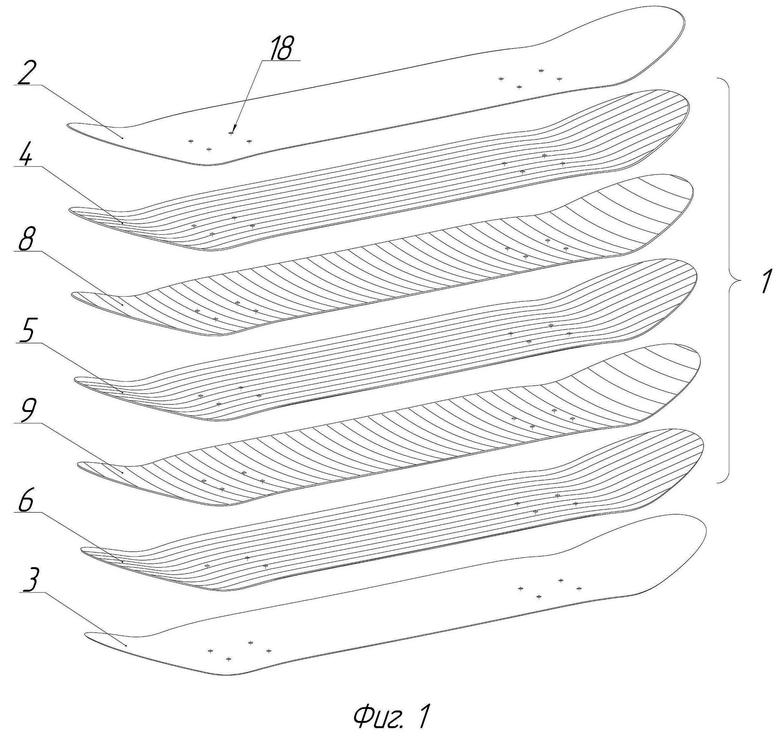

На фиг. 1 изображена взрыв-схема композитных и древесных слоев композитной деки;

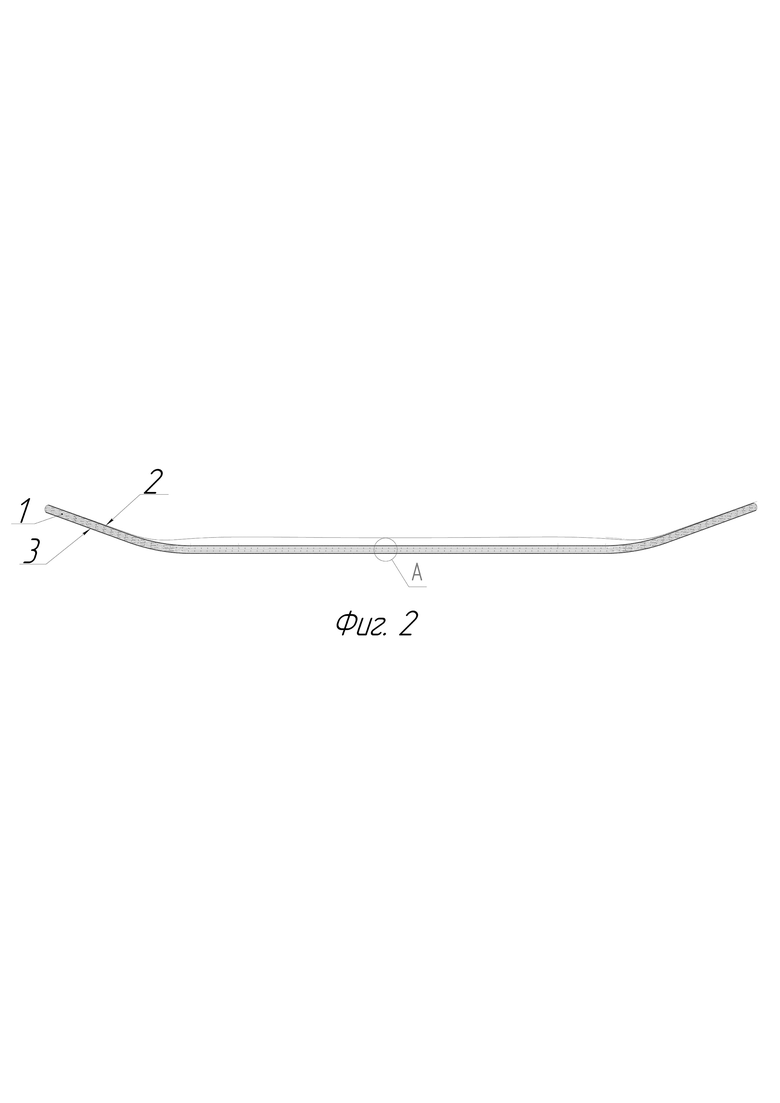

На фиг. 2 изображен продольный разрез композитной деки со ссылкой на выносной элемент А;

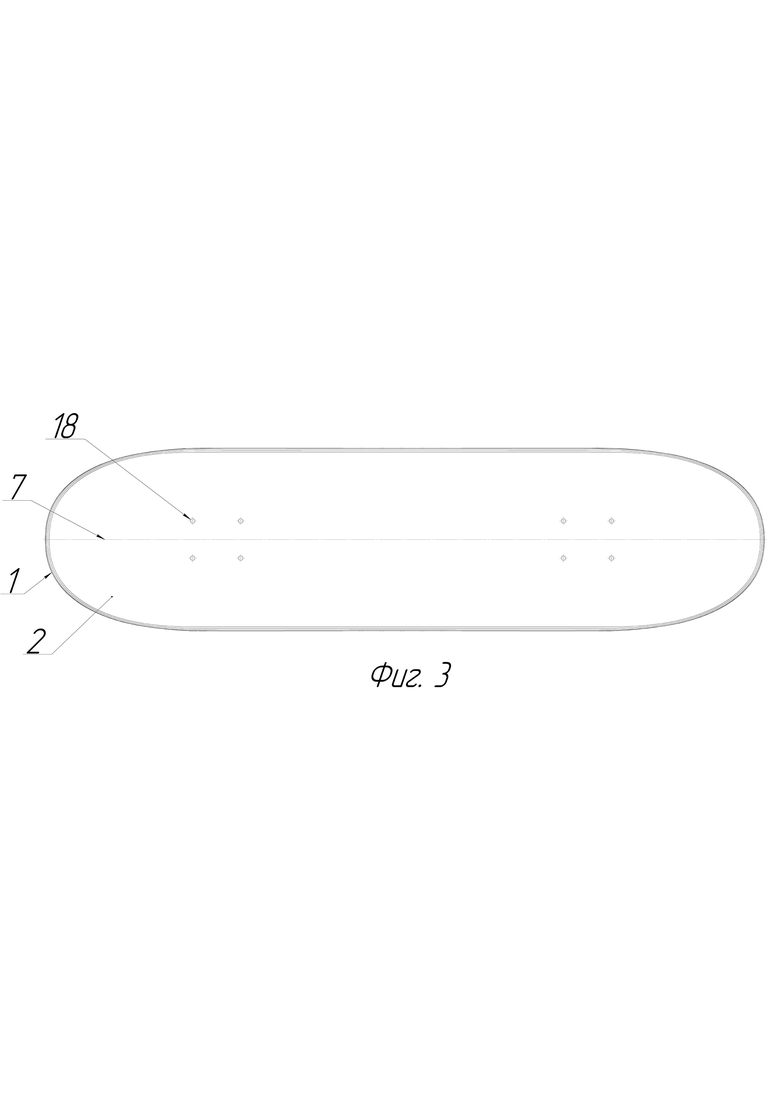

На фиг. 3 изображен вид сверху композитной деки;

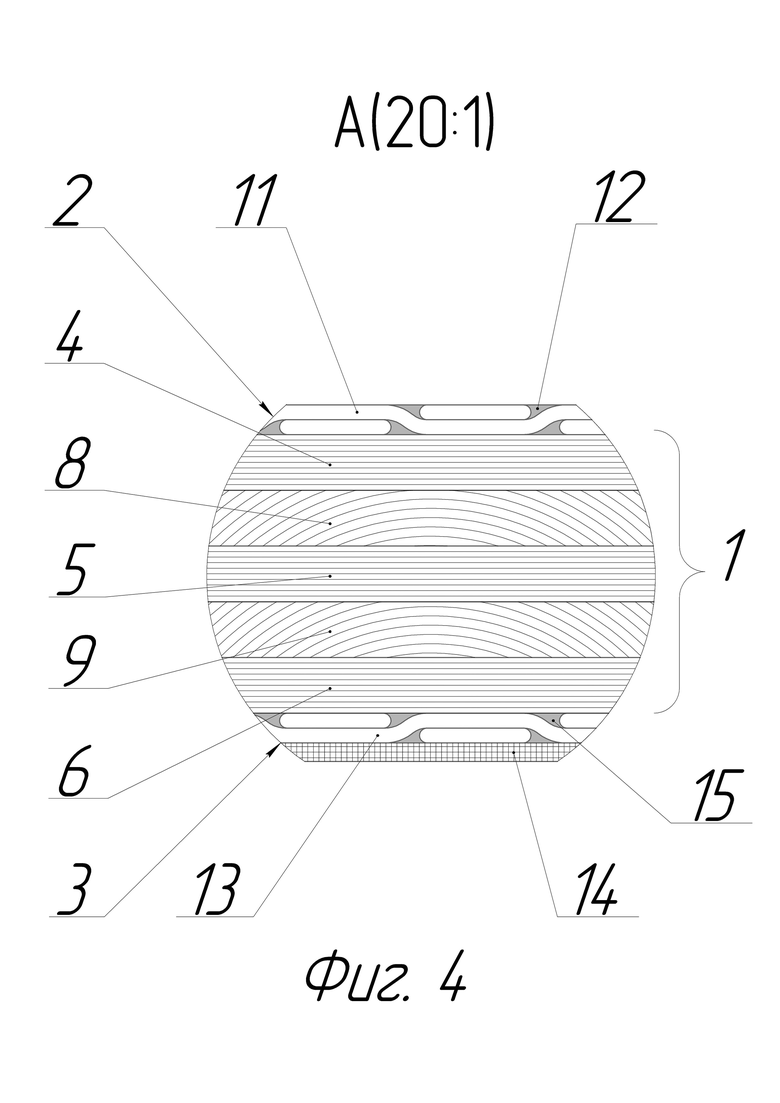

На фиг. 4 изображен увеличенный выносной элемент А варианта композитной деки без декоративного слоя и проводящей сеткой в качестве антифрикционного слоя;

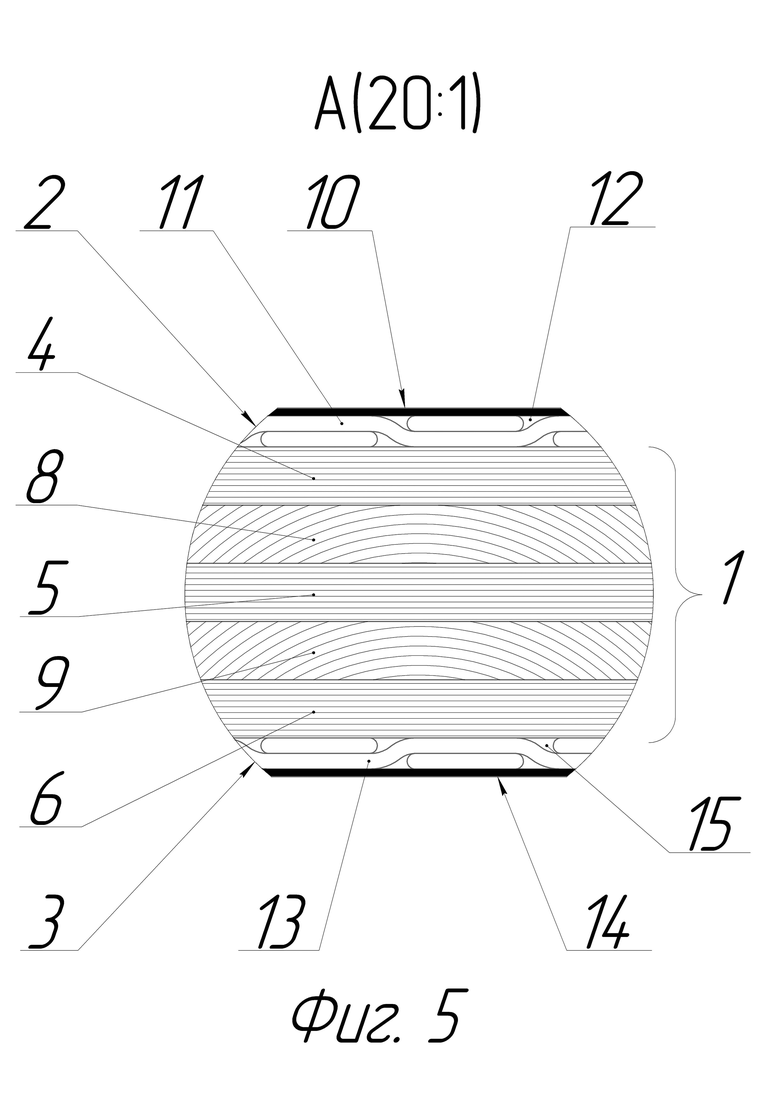

На фиг. 5 изображен увеличенный выносной элемент А варианта композитной деки с антифрикционным и декоративным слоем, выполненных из углеткани;

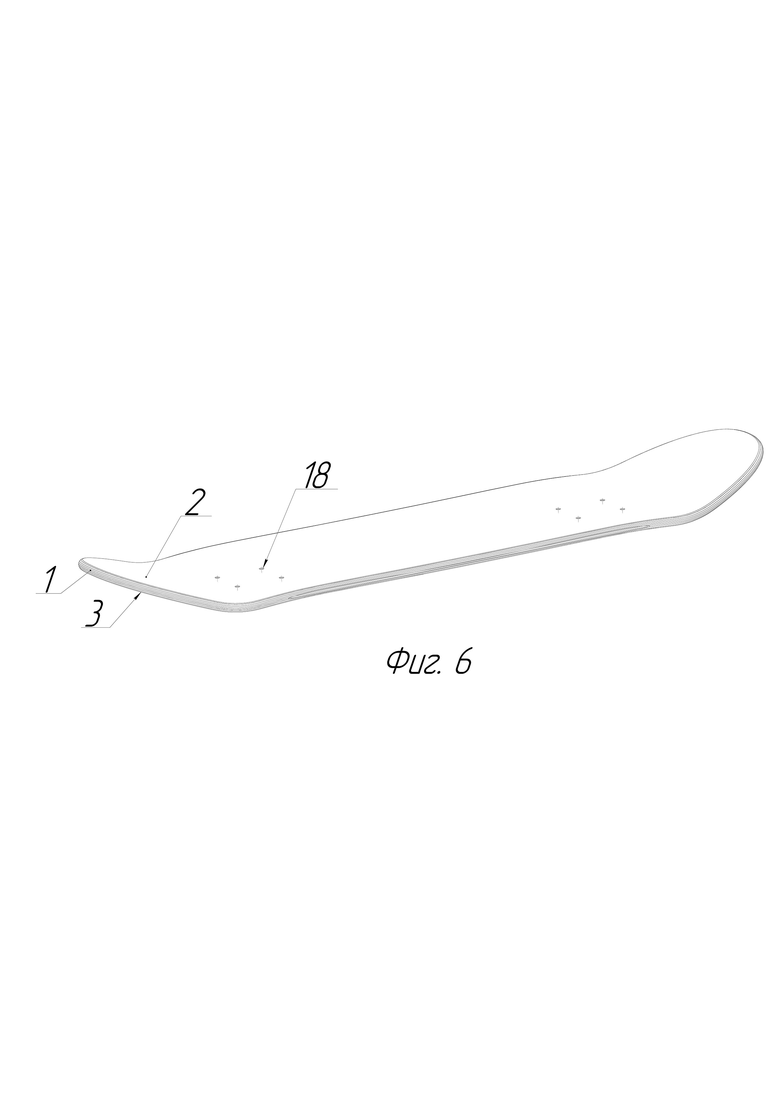

На фиг. 6 изображена композитная дека в изометрии;

На фиг. 7 изображена взрыв-схема композитной деки варианта с двумя графическими слоями.

Композитная дека для скейтборда включает в себя сердцевину 1 (фиг. 1-7), верхний композитный слой 2, нижний композитный слой 3. Сердцевина 1 включает в себя пять слоев древесного шпона, а именно первый 4 (фиг. 1, 4, 5 и 7) (верхняя часть сердцевины), третий 5 (средняя часть сердцевины) и пятый 6 (нижняя часть сердцевины) слои древесного шпона с продольной ориентацией древесных волокон относительно продольной оси 7 (фиг. 3) композитной деки, второй 8 (фиг. 1, 4, 5 и 7) и четвертый 9 (промежуточные части сердцевины) слои древесного шпона с поперечной ориентацией древесных волокон относительно продольной оси 7 (фиг. 3) композитной деки, причем верхний 2 (фиг. 1-7) и нижний 3 композитные слои, а также слои древесного шпона 4, 5, 6, 8 и 9 (фиг. 1, 4, 5 и 7), образующие сердцевину 1 (фиг. 1-7), соединены вместе эпоксидным клеем. Верхний композитный слой 2 (фиг. 1-7) выполнен, по крайней мере, из двух слоев армирующего материала: декоративный слой 10 (фиг.5) и силовой слой 11, причем декоративный слой 10 выполнен из углеткани, а силовой слой 11 выполнен, по крайней мере, из одного слоя стеклоткани. Декоративный слой 10 и силовой слой 11 полностью заключены в матрицу связующего полимера 12 - прозрачной отвержденной эпоксидной смолы. Возможен вариант, при котором из верхнего композитного слоя 2 (фиг. 1-7) исключен декоративный слой 10 (фиг. 5). В этом случае матрица полимерного связующего 12 (фиг. 4) окрашивается пигментной пастой. Нижний композитный слой выполнен из двух армирующих слоев: силового слоя 13 и антифрикционного слоя 14 (фиг. 4 и 5), причем силовой слой 13 выполнен из стеклоткани, а антифрикционный слой 14 (фиг. 5) выполнен из углеткани полностью заключенный в матрицу связующего полимера 15 - прозрачной отвержденной эпоксидной смолы. Также возможен вариант, при котором антифрикционный слой 14 (фиг. 4) выполнен из проводящей сетки, а связующий полимерный материал 12 добавлена пигментная паста для придания ей определенного цвета. Для придания эстетических свойств, а также брендирования композитной деки на верх верхнего композитного слой 2 (фиг. 1-7) и/или на низ нижнего композитного слоя 3 наклеены графические слои 16 (фиг. 7) и 17 выполненный из самоклеящегося винила или полипропилена с заранее нанесенным на него принтом. Также в качестве графических слоев 16 и 17 возможно применение прозрачных виниловых пленок с нанесенным графическим изображением как с лицевой, так и с обратной стороны методом ультрафиолетовой фотопечати. Кроме этого, возможно отказаться от графических слоев 16, 17 и наносить графической изображение методом гравировки с помощью лазера или фрезы непосредственно на нижнюю поверхность нижнего композитного слоя 3 (фиг. 1-7) и/или на верхнюю поверхность верхнего композитного слоя 2. Для крепления базовых плит подвесок скейтборда, в композитной деке просверлены отверстия 18 (фиг. 7) с фасками со стороны верхнего композитного слоя 2 (фиг. 1-7).

Композитная дека собирается следующим образом, предварительно в специальной пресс-форме выполняется заливка эпоксидным связующим 12 и 15 (фиг. 4 и 5) армирующих слоев верхнего 2 (фиг. 1-7) и нижнего 3 композитных слоев, а в случае использования прозрачной виниловой пленки еще и графический слой 16 (фиг. 7) и 17, методом вакуумной инфузии. После отверждения эпоксидного связующего 12 и 15 (фиг 4 и 5), получается монолитный плоский лист, содержащий необходимые армирующие слои (декоративный слой 10 (фиг. 4 и 5), силовые слои 11 и 13, антифрикционный слой 14 и, возможно, графические слои 16 (фиг. 7) и 17). После извлечения из пресс-формы и разделения, поверхность композитных слоев 2 (фиг. 1-7) и 3 с одной стороны будет гладкая и глянцевая, а обратная сторона матовая и рельефная. В зависимости от желаемого результата до заливки эпоксидного связующего 12 и 15 (фиг 4 и 5) в пресс-форму его можно окрасить пигментной пастой, в случае если в верхнем композитном слое 2 (фиг. 1-7) не применяется декоративный слой 10 (фиг. 4 и 5), а в нижнем композитном слое 3 (фиг. 1-7) не используется углеткань в качестве антифрикционного слоя 14 (фиг. 4 и 5). Кроме того, графические слои 16 (фиг. 7) и 17 могут не иметь заливку белым цветом, а вместо белого фона может быть использован белая пигментная паста, окрашивающая эпоксидные связующие 12 (фиг. 4 и 5) и 15, для создания фона изображения графических слоев 16 и 17 (фиг. 7). Верхний композитный слой 2 (фиг. 1-7), сердцевина 1, состоящая из пяти слоев древесного шпона, преимущественно, из твердых пород древесины, например, клена, ясеня, бука, березы и т.д., три из которых 4 (фиг. 1, 4, 5 и 7), 5 и 6 ориентированы параллельно относительно продольной оси 7 (фиг. 3) композитной деки, а два 8 (фиг. 1-7) и 9 ориентированы перпендикулярно относительно продольной оси 7 (фиг. 3) композитной деки, а также нижний композитный слой 3 (фиг. 1-7) склеиваются между собой с помощью эпоксидного клей, либо столярного клея. После чего весь сэндвич из указанных слоев помещается в пресс-форму (молд), состоящую из выпуклой и вогнутой частей, по существу, повторяющих форму будущей композитной деки, сэндвич из указанных слоев сжимается давлением не менее 8 бар. Также для склейки слоев композитной деки возможно использование термически отверждаемой эпоксидной смолы для ускорения процесса отверждения. После отверждения эпоксидной смолы давление с частей молда снимается и склеенный сэндвич извлекается из молда, сверлятся восемь сквозных отверстий 18 (фиг. 7) с фасками со стороны верхнего композитного слоя 2 (фиг. 1-7). Далее по шаблону, либо на фрезерном станке с ЧПУ вырезается контур композитной деки и производится скругление острых кромок, а также их шлифовка, затем наносится лак на кант, т.е. по периметру сердцевины 1, не затрагивая контуры композитных слоев. После этого, в случае если графические слои 16 и 17 (фиг. 7) не были нанесены при производстве композитных слоев 2 (фиг 1-7) и 3, на верхнюю поверхность верхнего 2 и/или на нижнюю поверхность нижний композитного 3 слои наносится графический слой/слои 16 и 17 (фиг. 7), преимущественно самоклеящиеся виниловая пленка, содержащий графическое изображение.

Композитная дека работает следующим образом, на верхнюю поверхность верхнего композитного слоя 2 (фиг. 1-7) или на верхнюю поверхность графического слоя 16 (фиг. 7) композитной деки наклеивается материал (на фиг. не показан), повышающий коэффициент трения обуви скейтбордиста с верхней поверхностью композитной деки. Это может быть как самоклеящаяся наждачная бумага разной степени зернистости или самоклеящееся резиновое покрытие. К нижней поверхности композитной деки с помощью болтов крепятся подвески с колесами (на фиг. не показаны). После чего скейтборд готов к выполнению трюков.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНАЯ ДЕКА ДЛЯ СКЕЙТБОРДА | 2022 |

|

RU2790604C1 |

| СЕРДЦЕВИНА, ЗАГОТОВКА ПАНЕЛИ, ПОЛОВАЯ ПАНЕЛЬ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2618247C2 |

| АКУСТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ РЕЗОНАНСНЫХ ДЕК МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ | 2008 |

|

RU2357300C1 |

| Способ изготовления многослойного изделия из композиционного материала | 2016 |

|

RU2634016C2 |

| БАЛАНСИРУЮЩИЙ СЛОЙ НА ПОРОШКООБРАЗНОЙ ОСНОВЕ | 2012 |

|

RU2591466C2 |

| Емкость, устойчивая к агрессивным средам, и способ ее получения | 2020 |

|

RU2757654C1 |

| НЕСУЩАЯ ПЛИТА ДЛЯ ШТАНЦЕВАЛЬНОЙ ФОРМЫ | 2009 |

|

RU2509643C2 |

| ПАНЕЛЬ ДЛЯ ПОЛА, СТЕНЫ ИЛИ ПОТОЛКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2637010C1 |

| Способ соединения твердого композитного материала с мягкими материалами с помощью прошивки | 2023 |

|

RU2821466C1 |

| ИЗДЕЛИЕ ИЗ ФАНЕРЫ С ПОВЫШЕННОЙ СТАБИЛЬНОСТЬЮ РАЗМЕРОВ И СТОЙКОСТЬЮ К КОРОБЛЕНИЮ И РАССЛОЕНИЮ | 2004 |

|

RU2352466C2 |

Композитная дека для скейтборда относится к доскам (декам) для спорта и отдыха, а именно к декам спортивных роликовых досок – скейтбордов, и предназначена для размещения ступней спортсмена (скейтбордиста) с верхней стороны, а также для крепления подвесок с колесами к нижней стороне. Композитная дека состоит из сердцевины (1), верхнего композитного слоя (2) и нижнего композитного слоя (3), причем средняя часть, а также верхняя и нижняя части сердцевины (1) содержат, по меньшей мере, по одному слою древесного шпона (4, 5 и 6), ориентация волокон которого параллельна продольной оси (7) композитной деки – продольные слои древесного шпона, а промежуточные части сердцевины (1), расположенные между средней и верхней частями сердцевины (1), а также между средней и нижней частями сердцевины (1) содержат по одному слою древесного шпона (8 и 9), ориентация волокон которого перпендикулярна продольной оси (7) композитной деки – поперечные слои древесного шпона, или промежуточные части сердцевины (1) содержат чередующиеся, по меньшей мере, один поперечный (8 и 9) и, по меньшей мере, один продольный слои древесного шпона. Включение в верхнюю, нижнюю и среднюю части сердцевины (1), по меньшей мере, одного продольного слоя древесного шпона (4, 5 и 6) в сочетании с верхним (2) и нижним (3) композитными слоями позволяет достичь максимальной прочности композитной деки при изгибных деформациях, вследствие воздействия на нее моментов и/или перерезывающих сил. Однако, кроме нагружений, приводящих к изгибным деформациям, в процессе эксплуатации композитная дека может испытывать ударные нагрузки по периметру ее сердцевины (1), т.е. по ее канту. Для повышения сопротивления канта композитной деки таким ударам в промежуточные части сердцевины (1) включены, по меньшей мере, по одному поперечному слою (8 и 9). При такой компоновке слоев древесного шпона, при ударе по поверхности края сердцевины (1), нормальная к поверхности края сердцевины (1) компонента ударной нагрузки будет воспринята волокнами слоев древесного шпона под углом не менее 45 градусов к направлению наибольшей прочности древесных волокон (т.е. к направлению вдоль волокон), по меньшей мере, одного слоя, что означает снижение ударной нагрузки поперек волокон (направление наименьшей прочности) древесного шпона от 30 до 100% в зависимости от точки приложения ударной нагрузки к линии края сердцевины (1). Это приводит к снижению выкрашивания канта и продлению срока службы композитной деки в целом. Промежуточные части сердцевины могут быть выполнены из чередующихся поперечных (8 и 9) и продольных слоев древесного шпона, что позволяет управлять анизотропией механических свойств сердцевины (1) по толщине. Так при нечетном количестве чередующихся слоев, при условии, что поперечных слоев в промежуточной части сердцевины больше продольных слоев, происходит усреднение механических свойств (снижение анизотропии, т.е. усиление слабых мест и ослабление избыточно сильных) по периметру, что в конечном итоге приводит к увеличению ресурса композитной деки. 9 з.п. ф-лы, 7 ил.

1. Композитная дека для скейтборда, состоящая из сердцевины (1), верхнего композитного слоя (2) и нижнего композитного слоя (3), отличающаяся тем, что средняя часть, а также верхняя и нижняя части сердцевины (1) содержат, по меньшей мере, по одному слою древесного шпона (4, 5 и 6), ориентация волокон которых параллельна продольной оси (7) композитной деки – продольные слои древесного шпона, а промежуточные части сердцевины (1), расположенные между средней и верхней частями сердцевины (1), а также между средней и нижней частями сердцевины (1) содержат по одному слою древесного шпона (8 и 9), ориентация волокон которых перпендикулярна продольной оси (7) композитной деки для скейтборда – поперечные слои древесного шпона, или промежуточные части сердцевины (1) содержат чередующиеся, по меньшей мере, один поперечный (8 и 9) и, по меньшей мере, один продольный слои древесного шпона.

2. Композитная дека по п.1, отличающаяся тем, что лицевые поверхности верхнего (2) и нижнего (3) композитных слоев выполнены гладкими, а внутренние – рельефными.

3. Композитная дека по пп.1, 2, отличающаяся тем, что нижний композитный слой (3) включает, по крайней мере, один силовой слой (13) и один антифрикционный слой (14), связанные между собой общей полимерной матрицей (15), причем антифрикционный слой (14) расположен под силовым слоем (13).

4. Композитная дека по пп.1, 2, отличающаяся тем, что верхний композитный слой (2) включает, по крайней мере, один силовой слой (11), погруженный в полимерную матрицу (12).

5. Композитная дека по пп.1, 2, отличающаяся тем, что верхний композитный слой (2) включает, по крайней мере, один силовой слой (11) и один декоративный слой (10), связанные между собой общей полимерной матрицей (12), причем декоративный слой (10) выполнен из углеткани, толщина которого находится в диапазоне 0,1…0,3 мм, и расположен над силовым слоем (11).

6. Композитная дека по пп.3, 4, 5, отличающаяся тем, что полимерные матрицы (12 и 15) выполнены либо прозрачными, либо окрашенными за счет добавления в их состав пигментной пасты.

7. Композитная дека по п.3, отличающаяся тем, что антифрикционный слой (14) выполнен толщиной в диапазоне 0,1…0,8 мм из углеткани или проводящей сетки.

8. Композитная дека по пп.3, 4, 5, отличающаяся тем, что, по крайней мере, один силовой слой (11 и 13) выполнен из стеклоткани толщиной в диапазоне 0,3…1 мм.

9. Композитная дека по п.1, отличающаяся тем, что сердцевина выполнена из пяти слоев древесного шпона толщиной 1,2…2,0 мм.

10. Композитная дека по п.1, отличающаяся тем, что на лицевых поверхностях нижнего композитного слоя (3) и/или верхнего композитного слоя (2) нанесен рисунок методом гравировки, либо на верхней поверхности верхнего композитного слоя (2) и/или на нижней поверхности нижнего композитного слоя (3) расположен полимерный графический слой (16 и 17), содержащий полноцветный графический рисунок, нанесенный с лицевой или с обратной стороны указанного графического слоя.

| КОМПОЗИТНАЯ ДЕКА ДЛЯ СКЕЙТБОРДА | 2022 |

|

RU2790604C1 |

| Способ получения структурообразователей почвы | 1961 |

|

SU145597A1 |

| СКЕЙТБОРД | 2008 |

|

RU2396100C2 |

| WO 2009012233 A1, 22.01.2009 | |||

| US 10137357 B1, 27.11.2018. | |||

Авторы

Даты

2025-01-14—Публикация

2024-05-29—Подача