Изобретение относится к способу изготовления изделий различного назначения, характеризуемых выполнением по меньшей мере одного из слоев в виде твердого композиционного материала, в частности отвержденной углеткани, и соединяемого с мягкими материалами, и может быть использовано при изготовлении подушек, чемоданов, мягкой мебели, обшивки транспортных средств, ковров и т.д.

Известен способ изготовления армированной волокном композитной конструкции (заявка US 20200307153, опубл. 01.10.2020), включающей множество листов, армированных углеродным волокном, которые ламинированы; и шов, проходящий через один или несколько листов, армированных углеродным волокном, при этом углеродные волокна в листе расположены в одном направлении. Способ получения композитной конструкции включает: ламинирование множества листов, армированных углеродным волокном; обработку одного или нескольких ламинированных листов, армированных углеродным волокном швом; и формирование композитной конструкции путем формования и отверждения ламинированных листов.

Известен способ изготовления детали внутренней отделки транспортного средства (патент FR 3121866, опубл. 21.10.2022), содержащей соединенные между собой открытый верхний композитный слой и нижний поддерживающий слой. Способ включает: создание верхнего композитного слоя, содержащего гибкий поверхностный слой, в частности типа кожи или текстиля, эластично сжимаемый слой и, необязательно, слой функционального или технического назначения, и соединение поддерживающего слоя с указанным верхним композитным слоем путем сшивки.

Известен способ изготовления многоосного текстильно-полимерного материала (патент US 11692306, опубл. 04.07.2023), включающий пропитку термореактивной смолой многоосного ламината из текстильного материала, содержащего листы из пучков волокон, уложенные слоями под разными углами, причем листы из пучков волокон содержат однонаправленные пучки волокон прошитые сшивающими нитями, состоящими из термопластичной смолы, причем многоосный ламинат текстильного материала пронизывают в направлении толщины стежками таким образом, что нити совершают возвратно-поступательное движение с заданными интервалами в продольном направлении; отверждение термореактивной смолы; и процесс формирования двухфазной непрерывной структуры.

В известных решениях рассматривается возможность получения многослойных структур, в т.ч. с применением композитных материалов. Однако в них не предусмотрена возможность вшивки твердых композиционных материалов в мягкий материал. Недостатком вышеуказанных технических решений является недолговечность конструкции, отсутствие прочного соединения слоев, высокая изностойкость, повышенная влагостойкость, низкая термоизоляция и плотность изделий.

Техническая задача заявляемого изобретения заключается в эффективном и простом соединении твердого композитного материала с мягкими материалами.

Технический результат изобретения - простой и надежный способ крепления твердого композитного материала к мягкому материалу изделия, а также обеспечение ровной поверхности материала без выступов.

Технический результат достигается тем, что способ соединения твердого композитного материала с мягкими материалами включает изготовление основы путем укладки в оснастку слоя армирующего материала и промежуточного структурного слоя и поверх них верхнего гибкого слоя, причем верхний гибкий слой выполнен с площадью поверхности, превышающей площадь поверхности слоев, выложенных в оснастке и образующий ступень; пропитка основы связующим с последующим отверждением; изготовление заготовки из мягкого листового материала по форме упомянутой ступени основы; укладку сформированной заготовки на основу в области упомянутой ступени и соединение с ней путем пришивания.

Изобретение иллюстрируется следующими фигурами:

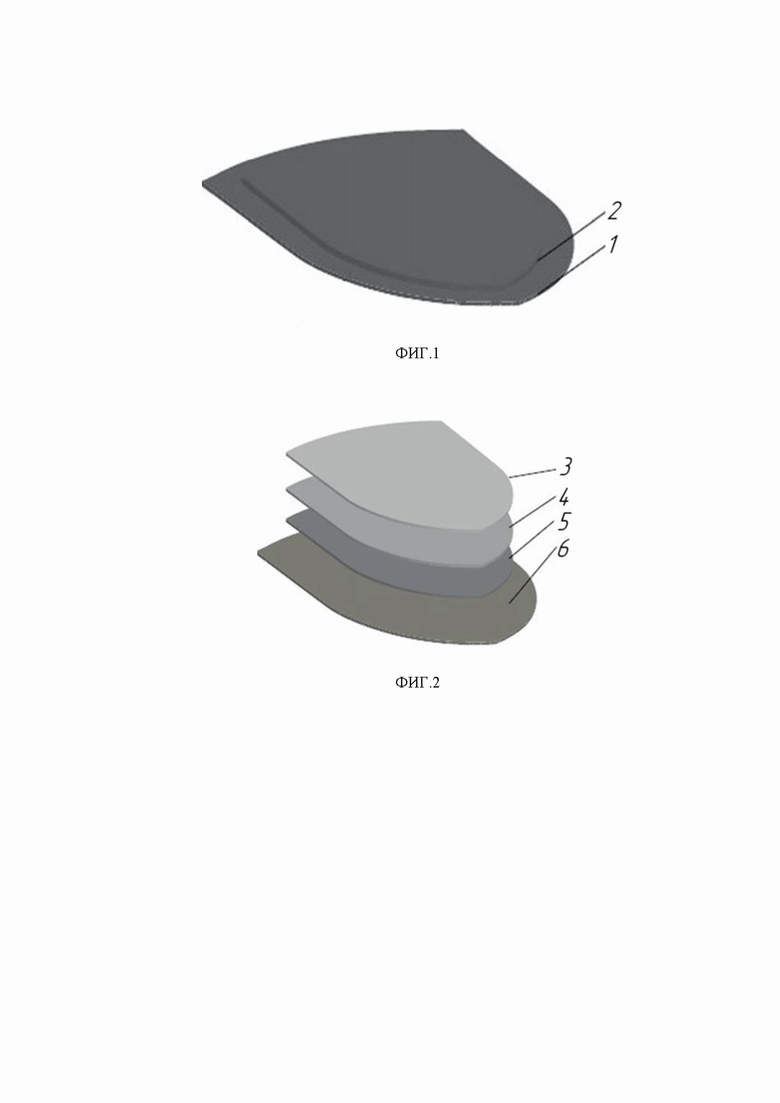

На фиг. 1 представлен общий вид основания;

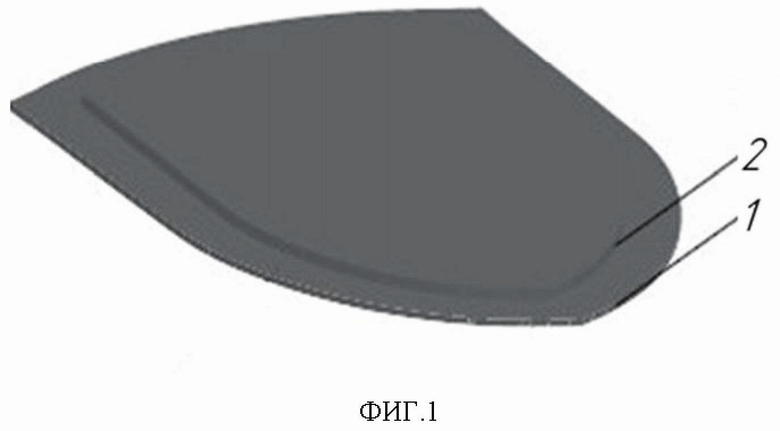

На фиг. 2 представлен пример расположения соединяемых слоев изделия.

Способ соединения твердого композитного материала с мягкими материалами, включающий изготовление основы путем укладки в оснастку слоя углеткани либо другого армирующего материала (кевлар, арамид,алютекс), промежуточного структурного слоя из вспененного полимерного материала, и/или слоя армирующего материала, и/или слоя нетканого материала и поверх промежуточного слоя верхнего гибкого слоя, причем верхний гибкий слой выполнен с площадью поверхности, превышающей площадь нижнего и промежуточного слоев, и образующего ступень; пропитку основы связующим с последующим отверждением; изготовление заготовки из мягкого листового материала по форме упомянутой ступени основы; укладку сформированной заготовки на основу в области упомянутой ступени и соединение с ней путем пришивания.

Способ согласно настоящему изобретению включает:

- изготовление основы 1 из слоя углеткани либо иного армирующего материала с наложенным на него последовательно промежуточным структурным слоем и верхнего гибкого слоя, причем основу изготавливают с заранее сформированной посредством верхнего гибкого материала ступенькой 2 по всему периметру, таким образом, что центральная часть основы (армирующий слой и промежуточный структурный слой) находятся выше указанной ступеньки 2;

- пропитку основы 1 связующим с последующим отверждением;

- изготовление заготовки из мягкого листового материала по форме ступеньки 2 основы 1 путем вырезания;

- укладку сформированной заготовки на ступеньку 2 по периметру основы 1 и соединение с основой 1 путем пришивания к мягкому слою основы 1.

Промежуточный слой предназначен для обеспечения необходимой жесткости изделия и может быть выполнен из вспененного полимерного материала и/или армирующего материала и/или нетканого материала.

В качестве вспененного полимерного материала может быть использован поливинилхлорид (пвх) с закрытой либо открытой ячеистой структурой.

В качестве армирующего слоя промежуточного слоя может быть использован слой углеткани, стеклоткани.

В качестве нетканого материала промежуточного слоя может быть использован коремат, конструкционный пенопласт, нетканное углеволокно, нетканное базальтовое волокно, стекломат, однонаправленные ткани.

В качестве гибкого слоя основы может быть использован базальтовая ткань или иной материал. Предпочтительно толщина слоя составляет от 0,2 до 0,6 мм. Ступенька, образованная указанным слоем нетканого материала, используется для пришивания с мягкими материалами, чтобы получить эффект ровной плоскости твердого композитного материала и основного материала изделия.

Для изготовления заготовки могут быть использованы различные листовые материалы: ткань, искусственная или натуральная кожа и пр.

Примеры осуществления изобретения

Пример 1

В оснастке - листовом оргстекле толщиной 2 мм - выполняют вырез по форме вшиваемой детали.

Оргстекло укладывают на ровную гладкую поверхность (стекло, пластик, металл). В вырез оргстекла выкладывают заготовку на основе углеткани толщиной 0,2 мм и слой коремата (либо иного армирующего материала в зависимости от особенности изделия) толщиной 1,8 мм. Далее на оргстекло с выложенными внутри углетканью и слоем армирующего материала укладывают слой базальтового материала толщиной 0,4 мм. Таким образом, формируют основу 1 со ступенькой 2 по ее периметру.

После выкладки слоев собирают систему для вакуумной инфузии и осуществляют пропитку собранной многослойной заготовки эпоксидной либо полиэфирной либо винилэфирной смолой и отверждение заготовки основы. После полимеризации смолы заготовку извлекают из оснастки. При этом ступенька, образованная базальтовым материалом, пропитана смолой и далее к ней пришивают сквозным швом слой предварительно подготовленной заготовки из мягкого материала (например, кожи) толщиной 2 мм, имеющей форму указанной ступеньки. В коже вырезается отверстие под размер видимой части основы 1, ступенька при этом прячется под указанный слой мягкого материала и в результате изделие имеет ровную поверхность. Сформированную деталь дополнительно покрывают лаком.

Пример 2

В листовом оргстекле толщиной 3,6 мм выполняют вырез по форме вшиваемой детали. В вырез оргстекла выкладывают поочередно: слой углеткани 3 толщиной 0,2 мм, базальтовый лист 4 толщиной 0,4 мм и слой конструкционного пенополиэтилена 5 толщиной 3 мм. Далее на оргстекло с выложенной внутри углетканью и слоем вспененного материала укладывают слой базальтового материала 6 толщиной 0,4 мм. Таким образом, формируют основу 1 со ступенькой 2 по ее периметру. Дальнейшие этапы формирования детали аналогичны примеру 1.

Преимуществом заявляемого изобретения является возможность соединения материалов разной твердости с получением качественного изделия с большим сроком службы и имеющего ровную поверхность на месте стыка материалов. Кроме того, способ позволяет вшить в мягкий материал твердые композиционные материалы различных форм и размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568725C1 |

| Способ изготовления композитного бампера для наземного транспортного средства | 2019 |

|

RU2723856C1 |

| Способ получения композиционного материала на основе алюмосиликатного связующего | 2022 |

|

RU2792488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ КОМПОЗИТОВ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ ДЛЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2008 |

|

RU2371315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНЫХ КОРПУСНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПРИМЕНЕНИЕМ ДАВЯЩЕЙ ЭЛАСТИЧНОЙ МЕМБРАНЫ | 2021 |

|

RU2761820C1 |

| СПОСОБ ФОРМОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИТОВ С СИНУСОИДАЛЬНЫМИ ГОФРАМИ | 1991 |

|

SU1805605A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

Изобретение относится к способу изготовления изделий различного назначения, характеризуемых выполнением по меньшей мере одного из слоев в виде твердого композиционного материала и соединяемого с мягкими материалами, и может быть использовано при изготовлении подушек, чемоданов, мягкой мебели, обшивки транспортных средств, ковров. Способ соединения твердого композитного материала с мягкими материалами включает изготовление основы путем укладки в оснастку слоя армирующего материала и промежуточного структурного слоя и поверх них верхнего гибкого слоя, причем верхний гибкий слой выполнен с площадью поверхности, превышающей площадь поверхности слоев, выложенных в оснастке, и образующий ступень; пропитку основы связующим с последующим отверждением; изготовление заготовки из мягкого листового материала по форме упомянутой ступени основы; укладку сформированной заготовки на основу в области упомянутой ступени и соединение с ней путем пришивания. Изобретение обеспечивает простой и надежный способ крепления твердого композитного материала к мягкому материалу изделия, а также получение ровной поверхности материала без выступов. 5 з.п. ф-лы, 2 ил., 2 пр.

1. Способ соединения твердого композитного материала с мягкими материалами, включающий изготовление основы путем укладки в оснастку слоя армирующего материала и промежуточного структурного слоя и поверх них верхнего гибкого слоя, причем верхний гибкий слой выполнен с площадью поверхности, превышающей площадь поверхности слоев, выложенных в оснастке, и образующий ступень; пропитку основы связующим с последующим отверждением; изготовление заготовки из мягкого листового материала по форме упомянутой ступени основы; укладку сформированной заготовки на основу в области упомянутой ступени и соединение с ней путем пришивания.

2. Способ по п. 1, отличающийся тем, что в качестве армирующего слоя используют углеткань.

3. Способ по п. 1, отличающийся тем, что в качестве промежуточного структурного слоя используют вспененный полимерный материал, и/или армирующий материал, и/или нетканый материал.

4. Способ по п. 1, отличающийся тем, что в качестве связующего используют эпоксидную смолу.

5. Способ по п. 1, отличающийся тем, что в качестве мягкого листового материала используют ткань, натуральную или искусственную кожу.

6. Способ по п. 1, отличающийся тем, что мягкий листовой материал пришивают к верхнему гибкому слою основы сквозным швом.

| FR 3121866 A1, 21.10.2022 | |||

| US 2021301462 A1, 30.09.2021 | |||

| СОЕДИНЕНИЕ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2406591C2 |

| СПОСОБ СОЕДИНЕНИЯ ПОВЕРХНОСТЕЙ ДВУХ ИЛИ БОЛЕЕ ЭЛЕМЕНТОВ ДРУГ С ДРУГОМ И ПРОДУКТ, ПОЛУЧЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2017 |

|

RU2739066C2 |

| US 10414305 B2, 17.09.2019. | |||

Авторы

Даты

2024-06-24—Публикация

2023-10-18—Подача