Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при приготовлении обратных эмульсий, используемых в качестве технологических жидкостей при глушении нефтегазовых скважин в высокотемпературных условиях. Также технологию можно будет применять при проведении операций по обработке призабойной зоны пласта (например, кислотные обработки загущенными составами). Данная технология будет полезна для применения на высокопроницаемых пластах, на которых применяют эмульсионные кислотные составы. Другой не менее перспективной областью применения технологии является приготовление эмульсионных технологических составов для установки «жидких пакеров» в горизонтальных скважинах. Продукция (технологические жидкости), полученная с помощью предлагаемой технологии приготовления сверхстабильных технологических жидкостей, сможет применяться потребителями на объектах разработки месторождений нефти и газа с высокими температурами, где ранее было проблематично или вовсе невозможно производить ремонт скважин. Также предлагаемая к разработке технология позволит сократить время на приготовление жидкости глушения, что приведет к общему сокращению времени на проведение операций по ремонту скважин, а также других технологических операций, где применяются эмульсионные составы.

Согласно стандартам промышленной безопасности, перед началом любых ремонтных работ на скважине необходимо проводить операцию по ее глушению во избежание аварий в виде неконтролируемых газонефтеводопроявлений. Глушение скважины позволяет выровнять давление между пластом и стволом скважины для предотвращения выхода нефти, газа и воды на поверхность (фонтанирования). Зачастую закачка жидкостей глушения ухудшает эксплуатационные характеристики скважин: загрязняет призабойную зону пласта, что приводит к осложнению ввода скважин в работу и падению их дебита. Для снижения негативных последствий компании модифицируют технологические жидкости различными химическими реагентами, которые должны отвечать определенным требованиям. Быть безопасными для людей и технологического оборудования, не загрязнять скважину и продуктивный пласт. Все эти требования приводят к значительному удорожанию технологических жидкостей и, соответственно, самой операции глушения.

На нефтяном промысле для глушения скважин в основном применяют эмульсионные составы. Однако, при всех достоинствах, данные технологические жидкости не применимы в условиях повышенных пластовых температур, поскольку при повышении температуры нарушается их устойчивость. Это происходит вследствие повышения мобильности дисперсной фазы и увеличения ее размеров за счет термического расширения жидкости, а также из-за снижения эффективности эмульгатора при температурах, превышающих температуру его помутнения (50–80°С). Это приводит к расслоению раствора с потерей его технологических и физико-химических свойств. Также в качестве жидкостей глушения находят применение растворы на полимерной основе. Значительным недостатком такого рода жидкостей глушения является то, что в процессе проведения работ возможно их глубокое проникновение в продуктивный пласт и образование в его порах устойчивых полимерных образований (пленок, мембран), которые в зависимости от типа связей с частицами пород пласта могут не удаляться притоком нефти в процессе освоения скважины и, соответственно, приводить к существенному снижению коллекторских свойств пласта (снижению дебита нефти или газа).

Осложнения, возникающие при проведении ремонтных работ на месторождениях с трудноизвлекаемыми запасами, особенно при высоких пластовых температурах и наличии горизонтальных стволов у скважин, ставят вопрос о необходимости применения сверхстабильных жидкостей глушения. Для их получения необходимо использовать новые энергосберегающие и экономически выгодные технологии приготовления жидкостей глушения.

На сегодняшний день для приготовления жидкостей глушения эмульсионного типа обычно применяются механические мешалки и струйные диспергаторы. Данные способы приготовления не позволяют достигать нужных физических свойств эмульсий (и их стабильности) для высоких пластовых температур и давлений без использования дорогостоящих поверхностно-активных веществ. Также обозначенные способы не позволяют регулировать реологические и физические свойства технологических жидкостей в процессе перемешивания, что усложняет процесс приготовления жидкости глушения с необходимыми параметрами непосредственно на объекте. Все это ведет к дополнительным затратам на электроэнергию, материалы и непродуктивное время.

Известен гидродинамический способ приготовления водотопливной эмульсии и гидродинамический кавитационный реактор [RU 2 482 906, опубликовано 27.05.2013г. Бюл. № 15]. других отраслях промышленности. Способ состоит в кавитационной обработке водотопливной смеси в гидродинамическом кавитационном реакторе, через проточную часть которого пропускают топливо, а воду подают в зону кавитации топлива в проточной камере реактора. Проточная камера реактора выполнена плоской, а кавитаторы выполнены в виде поперечных штырей в два ряда. Кавитаторы первого по ходу движения потока топлива ряда выполнены в виде трубок, соединенных с водопитающими трубопроводами. В каждой из трубок выполнено кавитационное отверстие в зоне кавитации топлива по ходу движения потока топлива. Технический результат состоит в повышении эффективности работы реактора.

Недостатком данного способа является недостаточная дисперсность полученной гидродинамическим кавитатором эмульсии, что отмечено в таких научных статьях, как: Лузгин В. И. и др. Ультразвуковые резонансные излучатели для технологий получения нанодисперсных эмульсий и суспензий //Актуальные проблемы энергосберегающих электротехнологий АПЭЭТ-2014.—Екатеринбург, 2014. – 2014. – С. 72-77; Taha A. et al. Ultrasonic emulsification: An overview on the preparation of different emulsifiers-stabilized emulsions //Trends in Food Science & Technology. – 2020. – Т. 105. – С. 363-377 и другие. В связи с этим, полученная таким способом эмульсия будет являться недостаточно устойчивой для применения с целью проведения технологических операций на скважинах с высокотемпературными условиями, например, при глушении скважин.

Известен способ приготовления эмульсий, включающий совместное с ультразвуковым воздействием механическое перемешивание [RU 2172207, опубликовано: 20.08.2001, бюл. № 23]. При осуществлении способа дисперсная фаза вводится в дисперсионную среду из тонкого слоя на поверхности, с которой в смесь распространяются ультразвуковые колебания, а образующаяся эмульсия находится в процессе непрерывного механического перемешивания.

Недостаток этого способа, который не позволяет достигнуть технического результата, являющегося целью изобретения, заключается в том, что дисперсность получаемой эмульсии зависит от физических свойств входящих в нее компонентов, главным образом, от их плотности и скорости звука в них. Дело в том, что от этих параметров смеси зависит значение амплитуды гармонического давления в пучности деформаций в ультразвуковой волне. А от амплитуды гармонического давления в пучности деформаций жидкости в ультразвуковой волне зависит энергия кавитации, которая является основным фактором диспергирования. В этом способе используется одна ступень кавитации и при этом не предусмотрено какое-либо управление амплитудой ультразвуковых колебаний. То есть эмульсии с различными средами, получаемые таким способом, будут иметь различную дисперсность.

Известен способ приготовления эмульсии, при котором компоненты эмульсии механически перемешивают и подвергают полученную эмульсию ультразвуковому диспергированию в кавитационном режиме [RU 2055479, опубликовано: 31.03.1994].

Недостатком данного способа получения эмульсий в достижении технического результата является то, что и здесь используется одна ступень кавитации и при этом амплитуда ультразвуковых колебаний или, что аналогично, интенсивность ультразвука не регулируются в зависимости от физических свойств смешиваемых компонентов и пропорции их смешивания. Как известно, интенсивность ультразвука пропорциональна квадрату максимальной амплитуды колебаний или максимальной амплитуды гармонического давления. Этот факт делает зависимой дисперсность приготавливаемой эмульсии физических свойств входящих в нее веществ.

Наиболее близким к предлагаемому способу по технической сущности является способ приготовления эмульсии, включающий механическое перемешивание компонентов и ультразвуковое диспергирование полученной смеси, при котором диспергирование производят ультразвуком с интенсивностью не менее  Вт/м2, где с, ρ, p – скорость звука в смеси в м/с, ее плотность в кг/м3 и статическое давление в ней в Н/м2, соответственно [RU 2304460, опубликовано: 20.08.2007, бюл. № 23], принятый за прототип.

Вт/м2, где с, ρ, p – скорость звука в смеси в м/с, ее плотность в кг/м3 и статическое давление в ней в Н/м2, соответственно [RU 2304460, опубликовано: 20.08.2007, бюл. № 23], принятый за прототип.

Недостатком указанного способа является сложность и длительность процесса приготовления обратной эмульсии, а также получение эмульсий с низкой электростабильностью при высокотемпературных условиях из-за использования только одной ступени кавитации.

Технический результат заключается в улучшении физико-химических и реологических свойств обратной эмульсии: повышение электростабильности и термостабильности.

Технический результат достигается тем, что в способе приготовления обратной гидрофобной эмульсии для обработки призабойной зоны пласта, включающем механическое перемешивание компонентов и ультразвуковое диспергирование полученной смеси, предварительное перемешивание компонентов эмульсии осуществляют кавитационным гомогенизатором, т.е. используют две ступени кавитационной обработки.

Стабильность обратных эмульсий и их структурно-реологические свойства во многом определяются размером микроэмульсионных частиц и шириной распределения частиц по размерам. Чем меньше размеры и уже распределение, тем более устойчива эмульсия. Эти параметры определяются видом и концентрацией эмульгатора, составом водной и углеводородной фаз, а также режимом приготовления эмульсий. Как известно, при ультразвуковом эмульгировании основным фактором, обеспечивающим получение требуемой дисперсности (величины, обратной среднему диаметру капель фазы), является кавитация. Из компонентов эмульсии истинная кавитация возникает преимущественно в воде, так как она обладает, в отличие от любой неполярной жидкости, более благоприятными для этого свойствами: наличием зародышей кавитационных полостей, снижающих прочность на разрыв, убывающей с ростом давления вязкостью, высоким поверхностным натяжением и т.п. Лабораторными исследованиями установлено, что использование только одной ступени кавитации при приготовлении эмульсии не позволяет придать ей необходимый период стабильности (не менее 3 суток при 100°С). Отличительным признаком изобретения является эффект двойной последовательной кавитационной обработки, позволяющий получить стабильные эмульсии для применения в нефтегазовой промышленности при высокотемпературных условиях.

Предлагаемый способ осуществляется следующим образом.

Компоненты эмульсии смешивают следующим образом: в углеводородную фазу (дизельное топливо, нефть, масло и т.д.) добавляют маслорастворимый эмульгатор (Сонкор-9601, Сонкор-9701, Эмультал, РДН, ЯЛАН-Э-1 и т.д.) из расчета общей концентрации от 1 до 5% об. от общего объема приготавливаемой смеси в зависимости от соотношения «водная фаза – углеводородная фаза». Отдельно приготавливается вода, в которую добавляют водорастворимые соли (хлористый кальций, хлористый натрий, хлористый цинк и т.д.) и механически перемешивают до полного растворения в ней соли. Затем углеводородная фаза с растворенным эмульгатором и вода подаются насосами с определенным расходом на кавитационный гомогенизатор (1 ступень кавитации), например, диспергатор РПА 1,5/10К5-3,02. На данном устройстве происходит подготовка первичной эмульсии, которая затем для стабилизации подается на ультразвуковой диспергатор (2 ступень кавитации), например, «Аппарат ультразвуковой проточный серии «ВОЛНА-П» УЗАП-1/22-ОП (вариант исполнения №1) мощностью 1 кВт с частотой звуковых колебаний 22 кГц и интенсивностью ультразвукового воздействия на менее 15 Вт/см2.

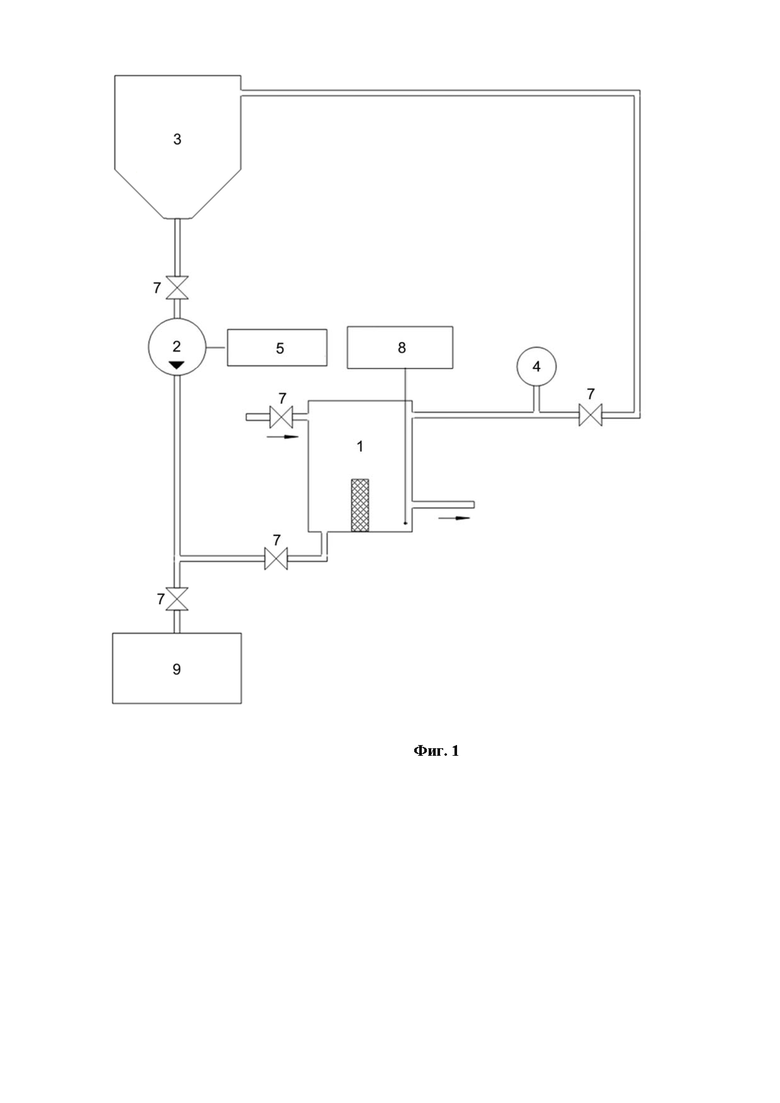

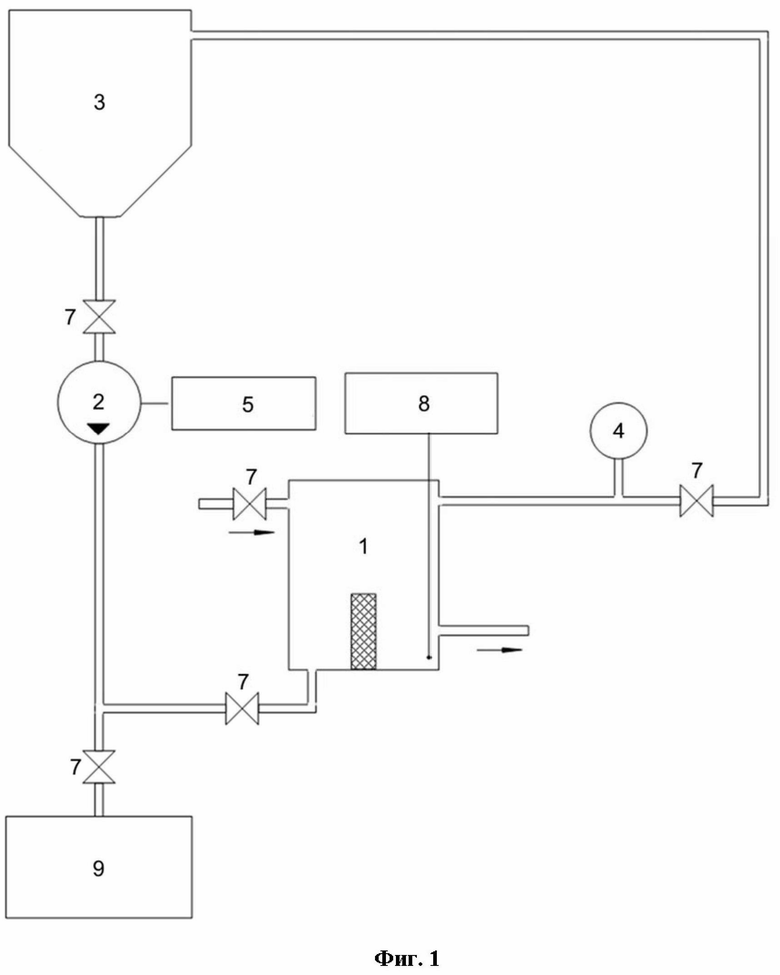

Функциональная схема устройства для приготовления сверхстабильных технологических жидкостей для высокотемпературных условий представлена на Фиг.1.

В состав устройства входят следующие основные элементы:

1) Аппарат ультразвуковой проточный (УЗАП) серии «Волна-П» мощностью 1 кВт. Конструктивно состоит из технологического объема (6 литров), оснащенного пьезоэлектрической колебательной системой, теплообменником и измерителем температуры, а также электронного генератора с таймером и регулятором выходной мощности;

2) Циркуляционный насос Calpeda NM 1/AE. Предназначен для обеспечения циркуляции эмульсии по контуру установки. Мощность 370 Вт, максимальный расход 1 – 4.2 м3/час, максимальная температура жидкости – 90°C;

3) Буферная емкость – бак из нержавеющей стали объемом 55 литров;

4) Термоманометр Watts TMRA – предназначен для измерения температуры эмульсии на выходе из УЗАП и давления внутри технологического объема. Диапазон измеряемого давления 0-4 бар, температуры – 0-120°C, класс точности – 1.6;

5) Частотный преобразователь Mitsubishi Electric FR-CS82S-025-60. Предназначен для запуска, отключения и управления оборотами циркуляционного насоса. Мощность нагрузки до 0.4 КВт, номинальный ток 2.5 А, напряжение питания 220 В;

6) Шкаф электромонтажный;

7) Краны различного назначения: отделяющий буферную емкость от системы; для реализации режима порционной обработки; регулировки давления, создаваемого в системе насосом; для слива готовой эмульсии; для регулировки потока холодной воды в теплообменнике;

8) Датчик температуры. Измеряет температуру смеси в технологическом объеме УЗАП;

9) Емкость для готовой эмульсии – бочка из ПВХ объемом 65 литров, максимальная температура жидкости – 70°C.

Принцип работы устройства следующий. Компоненты эмульсии в нужных пропорциях заливаются в буферную емкость. Открываются краны. Запускается циркуляционный насос, который начинает перекачивать жидкость по контуру системы. Скорость циркуляции (режим работы насоса) регулируется частотным преобразователем. Запускается УЗАП. В процессе работы жидкость будет нагреваться, что может привести к температурному распаду эмульсии. Для исключения этого конструкция предусматривает теплообменник (совмещенный в едином корпусе с УЗАП), где эмульсия охлаждается с помощью проточной холодной воды. В процессе работы с помощью встроенного в УЗАП измерителя температуры и термоманометра, а также частотного преобразователя, контролируется температура и давление на входе и выходе технологического объема УЗАП. Также в ходе работы есть возможность отбора проб эмульсии путем открывания крана. По завершении цикла приготовления (получении однородной эмульсии) продукт сливается в соответствующую емкость с помощью кранов. Кроме проточного режима обработки может быть реализован порционный режим. Для этого после заполнения технологического объема УЗАП компонентами эмульсии краны закрываются. Смесь в течение необходимого времени подвергается ультразвуковой обработке, по завершении которой открывается кран.

При приготовлении эмульсий использовались следующие реагенты и товарные продукты, их содержащие. В качестве маслорастворимого эмульгатора использовали ЯЛАН-Э-1 (ТУ 2458-012-22657427-2000) – продукт конденсации полиэтиленполиаминов с жирными кислотами таллового масла. В качестве дисперсной фазы использовали раствор хлористого кальция. В качестве углеводородной жидкости использовали дизельное топливо.

Эффективность предлагаемого способа оценивалась в лабораторных условиях путем измерения электростабильности обратных эмульсий. Измерение электростабильности эмульсий производили на приборе ТЭЭ-01 (аналог прибора ИГЭР-1). При этом измеряли напряжение, соответствующее моменту разрушения эмульсии, заключенной между электродами измерительной ячейки, погруженной в эмульсию. Готовая обратная эмульсия выдерживалась в течение 2 часов, после чего производился замер электростабильности при 20°С. Дополнительно проводили оценку стабильности обратных эмульсий визуальным методом после их выдержки в течение 3 суток при высокотемпературных условиях (100°С).

Пример 1.

Для приготовления 100 мл обратной эмульсии брали 3 мл эмульгатора ЯЛАН Э-1, 27 мл дизельного топлива и в качестве дисперсной фазы 70 мл 40%-ного водного раствора хлористого кальция. Предварительно готовили 40%-ный водный раствор хлористого кальция путем механического перемешивания расчетного количества соли в воде до полного растворения. В дизельное топливо добавляли маслорастворимый эмульгатор ЯЛАН-Э-1. Все компоненты загружали в буферную емкость. Затем углеводородную фазу с растворенным эмульгатором и воду подавали на 1 ступень кавитации – кавитационный гомогенизатор – диспергатор РПА 1,5/10К5-3,02. Далее полученную первичную эмульсию подавали для стабилизации на 2 ступень кавитации – ультразвуковой диспергатор –«Аппарат ультразвуковой проточный серии «ВОЛНА-П». Время приготовления эмульсии составляло 15 мин. Приготовление эмульсии велось при 20°С. Готовую эмульсию выдерживали в состоянии покоя в течение 2 часов, после чего производили замер электростабильности. Электростабильность обратной эмульсии составила 430 В. Далее эмульсию выдерживали в течение 3 суток при температуре 100°С, после чего ее визуально инспектировали на предмет расслоения. Эмульсия не расслоилась.

Пример 2.

Для приготовления 100 мл обратной эмульсии брали 1 мл эмульгатора ЯЛАН Э-1, 29 мл дизельного топлива и в качестве дисперсной фазы 70 мл 12%-ного водного раствора хлористого кальция. Предварительно готовили 12%-ный водный раствор хлористого кальция путем механического перемешивания расчетного количества соли в воде до полного растворения. В дизельное топливо добавляли маслорастворимый эмульгатор ЯЛАН-Э-1. Все компоненты загружали в буферную емкость. Затем углеводородную фазу с растворенным эмульгатором и воду подавали на 1 ступень кавитации – кавитационный гомогенизатор – диспергатор РПА 1,5/10К5-3,02. Далее полученную первичную эмульсию подавали для стабилизации на 2 ступень кавитации – ультразвуковой диспергатор –«Аппарат ультразвуковой проточный серии «ВОЛНА-П». Время приготовления эмульсии составляло 15 мин. Приготовление эмульсии велось при 20°С. Готовую эмульсию выдерживали в состоянии покоя в течение 2 часов, после чего производили замер электростабильности. Электростабильность обратной эмульсии составила 280 В. Далее эмульсию выдерживали в течение 3 суток при температуре 100°С, после чего ее визуально инспектировали на предмет расслоения. Эмульсия не расслоилась.

Пример 3 (прототип).

Обратную эмульсию готовят согласно способу по прототипу. Время приготовления эмульсии составляло 30 мин. Для приготовления 100 мл обратной эмульсии с использованием в качестве дисперсной фазы водного раствора хлористого кальция в способе по прототипу компоненты и их количество брали согласно примеру 1. Электростабильность обратной эмульсии составила 287 В. Далее эмульсию выдерживали в течение 3 суток при температуре 100°С, после чего ее визуально инспектировали на предмет расслоения. Эмульсия расслоилась.

Пример 4 (прототип).

Обратную эмульсию готовят согласно способу по прототипу. Время приготовления эмульсии составляло 30 мин. Для приготовления 100 мл обратной эмульсии с использованием в качестве дисперсной фазы водного раствора хлористого кальция в способе по прототипу компоненты и их количество брали согласно примеру 2. Электростабильность обратной эмульсии составила 200 В. Далее эмульсию выдерживали в течение 3 суток при температуре 100°С, после чего ее визуально инспектировали на предмет расслоения. Эмульсия расслоилась.

Согласно результатам экспериментов по определению электростабильности обратных эмульсий следует, что предлагаемый способ приготовления обратной эмульсии значительно эффективнее способа по прототипу, так как при его применении электростабильность обратных эмульсии возрастает в 1,5 раза. Предлагаемый способ также эффективнее способа по прототипу согласно результатам экспериментов по определению термостабильности. Все обратные эмульсии, приготовленные по способу прототипа, расслоились в течение 3 суток при 100°С, а обратные эмульсии, приготовленные по предлагаемому способу, не расслоились в течение 3 суток при 100°С. Результаты экспериментов приведены в таблице 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБРАТНОЙ ЭМУЛЬСИИ ДЛЯ ТЕХНОЛОГИЙ ГЛУШЕНИЯ И ИНТЕНСИФИКАЦИИ НЕФТЕГАЗОВЫХ СКВАЖИН | 2007 |

|

RU2359002C1 |

| Гидрофобная эмульсия для обработки карбонатного нефтяного пласта | 2019 |

|

RU2720715C1 |

| ГИДРОФОБНАЯ ЭМУЛЬСИЯ | 2005 |

|

RU2281385C1 |

| СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2000 |

|

RU2184839C2 |

| Способ глушения нефтяных и газовых скважин с высокопроницаемыми трещинами гидравлического разрыва пласта (варианты) | 2017 |

|

RU2662720C1 |

| БЛОКИРУЮЩИЙ ГИДРОФОБНО-ЭМУЛЬСИОННЫЙ РАСТВОР С МРАМОРНОЙ КРОШКОЙ | 2020 |

|

RU2736671C1 |

| СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИН | 2016 |

|

RU2623380C1 |

| ЭМУЛЬГАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ | 2017 |

|

RU2697803C2 |

| СОСТАВ, СПОСОБ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ ГИДРОФОБНЫХ ЭМУЛЬСИЙ В КОМБИНИРОВАННОЙ ТЕХНОЛОГИИ ГЛУШЕНИЯ И ОСВОЕНИЯ СКВАЖИН | 2005 |

|

RU2291183C2 |

| ЭМУЛЬСИОННЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2424269C1 |

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при приготовлении обратных эмульсий, используемых в качестве технологических жидкостей при глушении нефтегазовых скважин, кислотной обработке призабойной зоны пласта, установке «жидких пакеров» в нефтегазовых скважинах в высокотемпературных условиях. Способ включает приготовление водного раствора хлористой соли путем механического перемешивания расчетного количества хлористой соли в воде до полного растворения. Осуществляют добавление маслорастворимого эмульгатора в углеводородную фазу, подачу углеводородной фазы с растворенным эмульгатором и водного раствора хлористой соли в кавитационный гомогенизатор, их перемешивание и последующее ультразвуковое диспергирование полученной смеси для стабилизации. Техническим результатом является улучшение физико-химических и реологических свойств обратной эмульсии, а именно: повышение электростабильности и термостабильности. 4 пр., 1 табл., 1 ил.

Способ приготовления обратной эмульсии для технологий глушения и интенсификации нефтегазовых скважин в высокотемпературных условиях, включающий приготовление водного раствора хлористой соли путем механического перемешивания расчетного количества хлористой соли в воде до полного растворения, добавление маслорастворимого эмульгатора в углеводородную фазу, подачу углеводородной фазы с растворенным эмульгатором и водного раствора хлористой соли в кавитационный гомогенизатор, их перемешивание и последующее ультразвуковое диспергирование полученной смеси для стабилизации.

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ | 2006 |

|

RU2304460C1 |

| ГИДРОДИНАМИЧЕСКИЙ СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ И ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2008 |

|

RU2482906C2 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2014 |

|

RU2562998C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2000 |

|

RU2184839C2 |

| WO 2013154926 А1, 17.10.2013. | |||

Авторы

Даты

2025-01-14—Публикация

2022-04-11—Подача