Настоящее изобретение относится к изделию, генерирующему аэрозоль, содержащему субстрат, генерирующий аэрозоль, и приспособленному для получения вдыхаемого аэрозоля при нагреве. Кроме того, изобретение относится к способу изготовления изделия, генерирующего аэрозоль, а также к системе, генерирующей аэрозоль.

Изделия, генерирующие аэрозоль, в которых субстрат, генерирующий аэрозоль, такой как табакосодержащий субстрат, нагревают, а не сжигают, известны в данной области техники (см., например, публикации US 2008202542 А1 и ЕР 2361516 А1).

В обычной сигарете потребитель подносит пламя к дальнему концу сигареты, одновременно втягивая воздух через ближний конец. Тепло, выделяемое пламенем локально и кислород в воздухе, втягивающемся через сигарету, вызывает воспламенение дальнего конца сигареты, а при сгорании табачного стержня и окружающей обертки образуется вдыхаемый дым. Для сравнения, в нагреваемых изделиях, генерирующих аэрозоль, аэрозоль генерируется путем более щадящей передачи тепла от источника тепла к физически отдельному субстрату, генерирующему аэрозоль, или материалу, который может быть расположен в контакте с источником тепла, внутри, вокруг него или дальше по ходу потока относительно него. Во время использования изделия, генерирующего аэрозоль, летучие соединения высвобождаются из субстрата, генерирующего аэрозоль, путем передачи тепла от источника тепла и захватываются воздухом, втягиваемым через изделие, генерирующее аэрозоль. По мере охлаждения высвобождаемых соединений они конденсируются с образованием аэрозоля.

В ряде документов известного уровня техники раскрыты устройства, генерирующие аэрозоль, для потребления изделий, генерирующих аэрозоль. Такие устройства включают в себя, например, электрически нагреваемые устройства, генерирующие аэрозоль, в которых аэрозоль генерируется путем передачи тепла от одного или более электрических элементов-нагревателей устройства, генерирующего аэрозоль, к субстрату, генерирующему аэрозоль, нагреваемого изделия, генерирующего аэрозоль. Например, были предложены электрически нагреваемые устройства, генерирующие аэрозоль, которые содержат внутреннюю нагревательную пластину, которая приспособлена для вставки в субстрат, генерирующий аэрозоль. В качестве альтернативы также были предложены индукционно нагреваемые изделия, генерирующие аэрозоль, содержащие субстрат, генерирующий аэрозоль, и токоприемник, расположенный внутри субстрата, генерирующего аэрозоль.

Изделия, генерирующие аэрозоль, в которых табакосодержащий субстрат нагревают, а не сжигают, создают ряд проблем, которые не возникали с обычными курительными изделиями. Табакосодержащие субстраты, как правило, нагревают до значительно более низких температур по сравнению с температурами, достигаемыми фронтом горения в обычной сигарете. Однако температуры нагрева не могут быть слишком низкими, так как это может повлиять на высвобождение никотина из табакосодержащего субстрата и доставку никотина потребителю. Кроме того, для увеличения эффективности передачи тепла, как правило, желательно, чтобы источник тепла располагался как можно ближе к субстрату, генерирующему аэрозоль, и предпочтительно контактировал с ним.

Следовательно, в существующих изделиях, генерирующих аэрозоль, предназначенных для нагрева с помощью пластины-нагревателя, вставленной в субстрат, генерирующий аэрозоль, или с помощью токоприемника, расположенного внутри субстрата, генерирующего аэрозоль, субстрат, генерирующий аэрозоль, обычно окружен оберткой, объединяющей бумажный слой с металлической фольгой, такой как алюминиевая фольга. Таким образом, металлический слой, расположенный между субстратом, генерирующим аэрозоль, и бумажной оберткой, действует как тепловой экран и предотвращает подгорание или обугливание бумажной обертки во время использования. Это желательно, поскольку повышает безопасность использования изделия, генерирующего аэрозоль, и предотвращает доставку продуктов сгорания бумаги или продуктов пиролиза бумаги потребителю во время использования. Однако включение одного такого металлического экрана делает процесс изготовления более сложным и дорогостоящим и может привести к увеличению воздействия изделия, генерирующего аэрозоль, на окружающую среду, когда его утилизируют после использования. Кроме того, поскольку первоначальное визуальное воздействие изделия, генерирующего аэрозоль, по существу сохраняется во время использования, может быть трудно определить, эффективно ли использовалось изделие, генерирующее аэрозоль, или нет.

Соответственно, было бы желательно предоставить новое и улучшенное изделие, генерирующее аэрозоль, которое легче утилизировать, и которое оказывает меньшее воздействие на окружающую среду, и в то же время приспособлено для предотвращения подгорания или обугливания изделия во время использования. Во-вторых, как правило, ощущается необходимость в новом и улучшенном изделии, генерирующем аэрозоль, которое по существу предотвращает неправильное использование изделия, так что изделие может быть правильно использовано только в устройстве, генерирующем аэрозоль, приспособленном для нагрева субстрата, генерирующего аэрозоль, а не использовано в качестве обычной сигареты. Кроме того, было бы желательно предоставить одно такое изделие, генерирующее аэрозоль, которое может быть изготовлено эффективно и с высокой скоростью, предпочтительно без необходимости в значительной модификации существующего устройства.

Следовательно, было бы желательно предоставить новое и улучшенное изделие, генерирующее аэрозоль, приспособленное для достижения по меньшей мере одного из желаемых результатов, описанных выше.

Настоящее изобретение относится к изделию, генерирующему аэрозоль, для получения вдыхаемого аэрозоля при нагревании, при этом изделие, генерирующее аэрозоль, содержит стержень субстрата, генерирующего аэрозоль. Субстрат, генерирующий аэрозоль, может содержать по меньшей мере вещество для образования аэрозоля. Изделие, генерирующее аэрозоль, может содержать расположенную дальше по ходу потока секцию в местоположении дальше по ходу потока относительно стержня субстрата, генерирующего аэрозоль. Изделие, генерирующее аэрозоль, может содержать обертку, окружающую по меньшей мере стержень субстрата, генерирующего аэрозоль. Плотность субстрата, генерирующего аэрозоль, может превышать приблизительно 300 миллиграмм на кубический сантиметр. Обертка может содержать препятствующую воспламенению композицию, содержащую одно или более препятствующих воспламенению соединений.

Согласно настоящему изобретению предусмотрено изделие, генерирующее аэрозоль, для получения вдыхаемого аэрозоля при нагреве, причем изделие, генерирующее аэрозоль, содержит: стержень субстрата, генерирующего аэрозоль; расположенную дальше по ходу потока секцию в местоположении дальше по ходу потока относительно стержня субстрата, генерирующего аэрозоль, и обертку, окружающую по меньшей мере стержень субстрата, генерирующего аэрозоль. Плотность субстрата, генерирующего аэрозоль, превышает приблизительно 300 миллиграмм на кубический сантиметр. Кроме того, обертка содержит препятствующую воспламенению композицию, содержащую одно или более препятствующих воспламенению соединений.

Настоящее изобретение дополнительно относится к способу изготовления изделия, генерирующего аэрозоль, для генерирования вдыхаемого аэрозоля при нагреве. Способ может включать этап предоставления непрерывного стержня субстрата, генерирующего аэрозоль, при этом плотность субстрата, генерирующего аэрозоль, превышает приблизительно 300 миллиграмм на кубический сантиметр. Способ может включать дополнительный этап окружения непрерывного стержня субстрата, генерирующего аэрозоль, оберткой, содержащей препятствующую воспламенению композицию. Способ может включать дополнительный этап разрезания окруженного непрерывного стержня на отдельные стержни, причем каждый отдельный стержень окружен частью обертки, содержащей препятствующую воспламенению композицию.

Согласно настоящему изобретению, дополнительно предоставлен способ изготовления изделия, генерирующего аэрозоль, для генерирования вдыхаемого аэрозоля при нагреве, причем способ включает: предоставление непрерывного стержня субстрата, генерирующего аэрозоль, при этом плотность субстрата, генерирующего аэрозоль, превышает приблизительно 300 миллиграмм на кубический сантиметр; окружение непрерывного стержня субстрата, генерирующего аэрозоль, оберткой, содержащей препятствующую воспламенению композицию; и разрезание окруженного непрерывного стержня на отдельные стержни, причем каждый отдельный стержень окружен частью обертки, содержащей препятствующую воспламенению композицию.

Настоящее изобретение также относится к системе, генерирующей аэрозоль, содержащей электрическое устройство, генерирующее аэрозоль, и изделие, генерирующее аэрозоль, как указано выше. Устройство, генерирующее аэрозоль, может содержать средство для нагрева стержня субстрата, генерирующего аэрозоль, до температуры, достаточной для генерирования аэрозоля из субстрата, генерирующего аэрозоль.

Согласно настоящему изобретению, дополнительно предоставлена система, генерирующая аэрозоль, содержащая электрическое устройство, генерирующее аэрозоль, и изделие, генерирующее аэрозоль, как описано выше, причем устройство, генерирующее аэрозоль, содержит средство для нагрева стержня субстрата, генерирующего аэрозоль, до температуры, достаточной для генерирования аэрозоля из субстрата, генерирующего аэрозоль.

Как кратко описано выше, в настоящем изобретении предусмотрено изделие, генерирующее аэрозоль, для получения вдыхаемого аэрозоля при нагреве, причем изделие содержит стержень субстрата, генерирующего аэрозоль, и расположенную дальше по ходу потока секцию в местоположении дальше по ходу потока относительно стержня субстрата, генерирующего аэрозоль. Более подробно, настоящее изобретение предусматривает изделие, генерирующее аэрозоль, для получения вдыхаемого аэрозоля при нагреве при температуре от приблизительно 100 градусов Цельсия до приблизительно 800 градусов Цельсия, предпочтительно от приблизительно 150 градусов Цельсия до приблизительно 500 градусов Цельсия, более предпочтительно от приблизительно 200 градусов Цельсия до приблизительно 300 градусов Цельсия.

Эти температуры значительно ниже, чем температуры, достигаемые в обычной сигарете при сгорании табакосодержащего субстрата, и еще более значительно ниже, чем температуры, достигаемые коммерчески доступными зажигалками, которые могут находиться в диапазоне от приблизительно 1000 градусов Цельсия до 2000 градусов Цельсия и даже выше.

Кроме того, изделие, генерирующее аэрозоль, содержит обертку, окружающую стержень субстрата, генерирующего аэрозоль, или как стержень субстрата, генерирующего аэрозоль, так и расположенную дальше по ходу потока секцию. В отличие от существующих изделий субстрат, генерирующий аэрозоль, имеет плотность более приблизительно 300 миллиграмм на кубический сантиметр, а обертка содержит препятствующую воспламенению композицию.

Авторы настоящего изобретения обнаружили, что путем окружения субстрата, генерирующего аэрозоль, оберткой, содержащей препятствующую воспламенению композицию, то есть оберткой, содержащей один или более препятствующих воспламенению соединений, преимущественно можно предотвратить обугливание или подгорание обертки и нижележащего субстрата, генерирующего аэрозоль, при нагреве во время использования. Другими словами, преимущественно можно существенно предотвратить сгорание и пиролиз компонентов изделий, генерирующих аэрозоль, в соответствии с настоящим изобретением.

В изделиях, генерирующих аэрозоль, в соответствии с настоящим изобретением, это желательно достигается без необходимости включения дополнительного слоя металлической фольги или другого теплозащитного материала в изделие, генерирующее аэрозоль. Это упрощает производственный процесс и может, таким образом, снизить производственные затраты. Также становится легче утилизировать изделие, генерирующее аэрозоль, в соответствии с настоящим изобретением, поскольку нет необходимости отделять и извлекать ценный перерабатываемый материал, такой как, например, алюминиевая фольга, при выбрасывании использованного изделия, генерирующего аэрозоль. Кроме того, авторы настоящего изобретения обнаружили, что путем окружения субстрата, генерирующего аэрозоль, с помощью обертки, как описано выше, когда субстрат, генерирующий аэрозоль, во время использования подвергался воздействию температур в диапазоне от приблизительно 100 градусов Цельсия до приблизительно 800 градусов Цельсия, изделие, генерирующее аэрозоль, выглядит значительно обесцвеченным, поверхность обертки становится темно-коричневой или черноватой.

Соответственно, потребитель может сразу определить, использовалось ли ранее изделие, генерирующее аэрозоль, и следует ли его выбросить.

Регулируя количество препятствующих воспламенению соединений в обертке (например, в расчете количества на квадратный метр площади поверхности обработанной части), степень, до которой поверхность обертки обрабатывают препятствующей воспламенению композицией, а также состав препятствующей воспламенению композиции (то есть характер препятствующего воспламенению соединения или соединений), можно выгодно улучшить препятствующие воспламенению свойства обертки и изделия, генерирующего аэрозоль, в целом.

Таким образом, в настоящем изобретении предусмотрено улучшенное изделие, генерирующее аэрозоль, которое способно по существу предотвращать подгорание и обугливание субстрата, генерирующего аэрозоль, и обертки во время использования. Это связано с тем, что путем предоставления одного или более препятствующих воспламенению соединений на обертке или внутри обертки или и того, и другого, можно по существу предотвратить то, чтобы тепло, подаваемое на изделие для генерирования аэрозоля, вызывало пиролиз или сгорание основного материала обертки

Изделия, генерирующие аэрозоль, в соответствии с настоящим изобретением преимущественно легко утилизируют и оказывают пониженное воздействие на окружающую среду, поскольку нет необходимости в том, чтобы изделия содержали слой металлической фольги, как это обычно бывает в существующих изделиях, генерирующих аэрозоль.

Кроме того, изделие, генерирующее аэрозоль, в соответствии с настоящим изобретением имеет дополнительное преимущество, заключающееся в том, что его можно правильно использовать только по назначению, то есть в сочетании с устройством, приспособленным для нагрева субстрата, генерирующего аэрозоль. Фактически в отличие от обычной сигареты, изделие, генерирующее аэрозоль, в соответствии с настоящим изобретением по существу не может воспламеняться и не способно поддерживать горение, как обычная сигарета.

В соответствии с настоящим изобретением предусмотрено изделие, генерирующее аэрозоль, для генерирования вдыхаемого аэрозоля при нагреве.

Термин «изделие, генерирующее аэрозоль» используется в данном документе для обозначения изделия, в котором субстрат, генерирующий аэрозоль, нагревается для получения и доставки вдыхаемого аэрозоля потребителю. В контексте данного документа термин «субстрат, генерирующий аэрозоль» обозначает субстрат, способный высвобождать летучие соединения при нагреве для генерирования аэрозоля.

Обычная сигарета поджигается, когда пользователь подносит пламя к одному концу сигареты и втягивает воздух через другой конец. Локализованное тепло, обеспечиваемое пламенем и кислородом в воздухе, втягиваемом через сигарету, является причиной возгорания конца сигареты, и обусловленное этим горение генерирует вдыхаемый дым. Для сравнения, в нагреваемых изделиях, генерирующих аэрозоль, аэрозоль генерируется в результате нагрева субстрата, генерирующего аромат, такого как табак. Известные нагреваемые изделия, генерирующие аэрозоль, включают, например, электрически нагреваемые изделия, генерирующие аэрозоль, и изделия, генерирующие аэрозоль, в которых аэрозоль генерируется путем передачи тепла от горючего тепловыделяющего элемента или источника тепла к физически отдельному материалу, образующему аэрозоль. Например, изделия, генерирующие аэрозоль, согласно настоящему изобретению находят конкретное применение в системах, генерирующих аэрозоль, содержащих электрически нагреваемое устройство, генерирующее аэрозоль, имеющее внутреннюю пластину-нагреватель, которая приспособлена для вставки в стержень субстрата, генерирующего аэрозоль. Изделия, генерирующие аэрозоль, такого типа описаны в известном уровне техники, например, в документе ЕР 0822670.

В контексте данного документа термин «устройство, генерирующее аэрозоль» относится к устройству, содержащему элемент-нагреватель, который взаимодействует с субстратом, генерирующим аэрозоль, изделия, генерирующего аэрозоль, для генерирования аэрозоля.

В контексте данного документа применительно к настоящему изобретению термин «стержень» используется для описания по существу цилиндрического элемента с по существу круглым, овальным или эллиптическим поперечным сечением.

В контексте данного документа термин «продольный» относится к направлению, соответствующему главной продольной оси изделия, генерирующего аэрозоль, которая проходит между расположенным раньше по ходу потока и расположенным дальше по ходу потока концами изделия, генерирующего аэрозоль. В контексте данного документа термины «раньше по ходу потока» и «дальше по ходу потока» описывают относительные положения элементов или частей элементов изделия, генерирующего аэрозоль, по отношению к направлению, в котором аэрозоль транспортируется через изделие, генерирующее аэрозоль, во время использования.

Во время использования воздух втягивается через изделие, генерирующее аэрозоль, в продольном направлении. Термин «поперечный» относится к направлению, которое перпендикулярно продольной оси. Любая ссылка на «сечение» изделия, генерирующего аэрозоль, или компонента изделия, генерирующего аэрозоль, относится к поперечному сечению, если не указано иное.

Термин «длина» обозначает размер компонента изделия, генерирующего аэрозоль, в продольном направлении. Например, его можно использовать для обозначения размера стержня или продолговатых трубчатых элементов в продольном направлении.

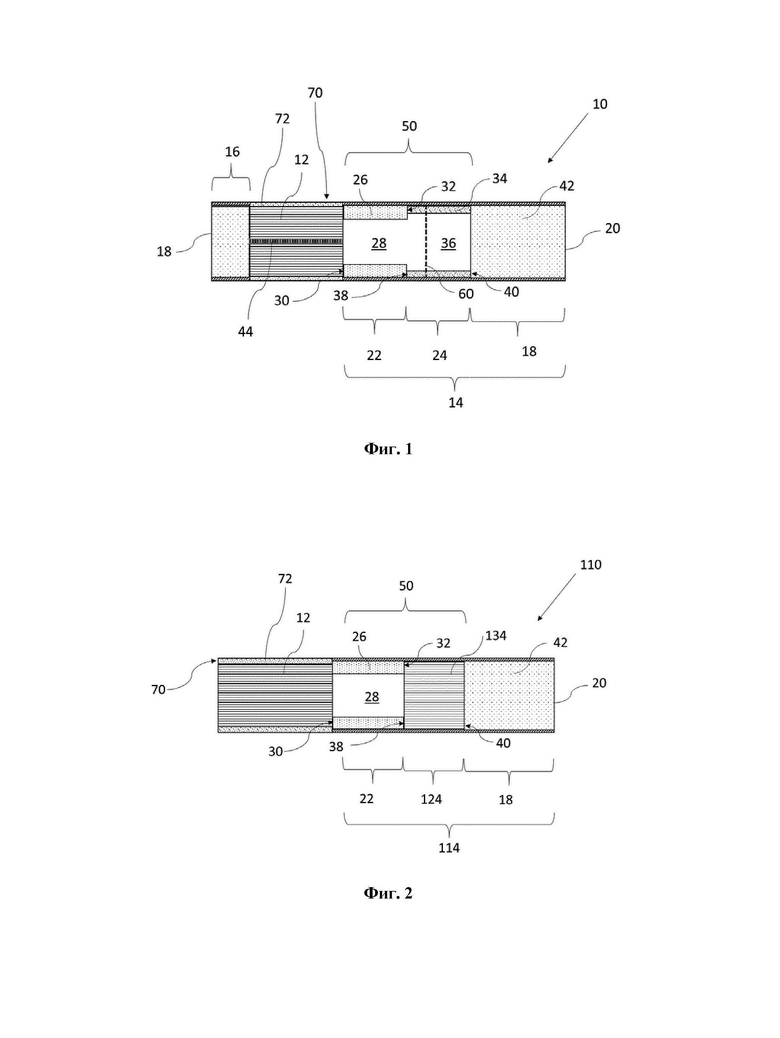

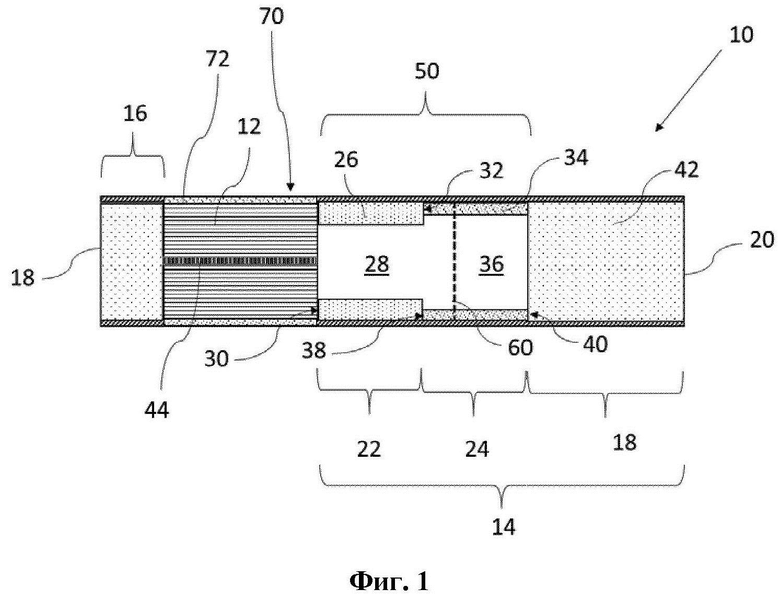

Изделие, генерирующее аэрозоль, в соответствии с настоящим изобретением содержит стержень субстрата, генерирующего аэрозоль. Кроме того, изделие, генерирующее аэрозоль, содержит расположенную дальше по ходу потока секцию в местоположении дальше по ходу потока относительно стержня субстрата, генерирующего аэрозоль.

В изделиях, генерирующих аэрозоль, в соответствии с настоящим изобретением по меньшей мере стержень субстрата, генерирующего аэрозоль, окружен оберткой. Это означает, что в изделиях, генерирующих аэрозоль, в соответствии с настоящим изобретением та же самая обертка, окружающая стержень субстрата, генерирующего аэрозоль, может также окружать по меньшей мере часть расположенной дальше по ходу потока секции или по меньшей мере часть необязательного дополнительного компонента изделия, генерирующего аэрозоль, предусмотренного в местоположении раньше по ходу потока относительно стержня субстрата, генерирующего аэрозоль, или и то, и другое.

Изделие, генерирующее аэрозоль, может иметь общую длину от приблизительно 35 миллиметров до приблизительно 100 миллиметров.

Предпочтительно общая длина изделия, генерирующего аэрозоль, согласно настоящему изобретению составляет по меньшей мере приблизительно 38 миллиметров. Более предпочтительно общая длина изделия, генерирующего аэрозоль, согласно настоящему изобретению составляет по меньшей мере приблизительно 40 миллиметров. Еще более предпочтительно общая длина изделия, генерирующего аэрозоль, согласно настоящему изобретению составляет по меньшей мере приблизительно 42 миллиметра.

В некоторых вариантах осуществления общая длина изделия, генерирующего аэрозоль, в соответствии с настоящим изобретением предпочтительно меньше или равна 80 миллиметрам. Более предпочтительно общая длина изделия, генерирующего аэрозоль, в соответствии с настоящим изобретением меньше или равна 7 0 миллиметрам. Еще более предпочтительно общая длина изделия, генерирующего аэрозоль, в соответствии с настоящим изобретением предпочтительно меньше или равна 60 миллиметрам. Наиболее предпочтительно общая длина изделия, генерирующего аэрозоль, в соответствии с настоящим изобретением предпочтительно меньше или равна 50 миллиметрам.

В предпочтительных вариантах осуществления общая длина изделия, генерирующего аэрозоль, составляет от приблизительно 38 миллиметров до приблизительно 70 миллиметров, более предпочтительно от приблизительно 40 миллиметров до приблизительно 70 миллиметров, еще более предпочтительно от приблизительно 42 миллиметров до приблизительно 70 миллиметров. В других вариантах осуществления общая длина изделия, генерирующего аэрозоль, составляет предпочтительно от приблизительно 38 миллиметров до приблизительно 60 миллиметров, более предпочтительно от приблизительно 40 миллиметров до приблизительно 60 миллиметров, еще более предпочтительно от приблизительно 42 миллиметров до приблизительно 60 миллиметров. В дополнительных вариантах осуществления общая длина изделия, генерирующего аэрозоль, составляет предпочтительно от приблизительно 38 миллиметров до приблизительно 50 миллиметров, более предпочтительно от приблизительно 40 миллиметров до приблизительно 50 миллиметров, еще более предпочтительно от приблизительно 42 миллиметров до приблизительно 50 миллиметров. В иллюстративном варианте осуществления общая длина изделия, генерирующего аэрозоль, составляет приблизительно 45 миллиметров.

В других вариантах осуществления общая длина изделия, генерирующего аэрозоль, в соответствии с настоящим изобретением, составляет предпочтительно по меньшей мере приблизительно 40 миллиметров, более предпочтительно приблизительно 50 миллиметров, еще более предпочтительно приблизительно 60 миллиметров. В этих вариантах осуществления общая длина изделия, генерирующего аэрозоль, предпочтительно меньше или равна приблизительно 95 миллиметрам, более предпочтительно меньше или равна приблизительно 90 миллиметрам, еще более предпочтительно меньше или равна приблизительно 85 миллиметрам, наиболее предпочтительно меньше или равна приблизительно 80 миллиметрам.

В предпочтительных вариантах осуществления общая длина изделия, генерирующего аэрозоль, составляет от приблизительно 40 миллиметров до приблизительно 95 миллиметров, предпочтительно от приблизительно 40 миллиметров до приблизительно 90 миллиметров, более предпочтительно от приблизительно 40 миллиметров до приблизительно 85 миллиметров, еще более предпочтительно от приблизительно 40 миллиметров до приблизительно 80 миллиметров. В других вариантах осуществления общая длина изделия, генерирующего аэрозоль, составляет от приблизительно 50 миллиметров до приблизительно 95 миллиметров, предпочтительно от приблизительно 50 миллиметров до приблизительно 90 миллиметров, более предпочтительно от приблизительно 50 миллиметров до приблизительно 85 миллиметров, еще более предпочтительно от приблизительно 50 миллиметров до приблизительно 80 миллиметров. В дополнительных вариантах осуществления общая длина изделия, генерирующего аэрозоль, составляет от приблизительно 60 миллиметров до приблизительно 95 миллиметров, предпочтительно от приблизительно 60 миллиметров до приблизительно 90 миллиметров, более предпочтительно от приблизительно 60 миллиметров до приблизительно 85 миллиметров, еще более предпочтительно от приблизительно 60 миллиметров до приблизительно 80 миллиметров. В еще одних дополнительных вариантах осуществления общая длина изделия, генерирующего аэрозоль, составляет от приблизительно 70 миллиметров до приблизительно 95 миллиметров, предпочтительно от приблизительно 70 миллиметров до приблизительно 90 миллиметров, более предпочтительно от приблизительно 70 миллиметров до приблизительно 85 миллиметров, еще более предпочтительно от приблизительно 70 миллиметров до приблизительно 8 0 миллиметров. В иллюстративном варианте осуществления общая длина изделия, генерирующего аэрозоль, составляет приблизительно 75 миллиметров.

Изделие, генерирующее аэрозоль, в соответствии с настоящим изобретением может иметь внешний диаметр по меньшей мере 4 миллиметра. Предпочтительно изделие, генерирующее аэрозоль, имеет внешний диаметр по меньшей мере 5 миллиметров. Более предпочтительно изделие, генерирующее аэрозоль, имеет внешний диаметр по меньшей мере 6 миллиметров. Еще более предпочтительно изделие, генерирующее аэрозоль, имеет внешний диаметр по меньшей мере 7 миллиметров.

Предпочтительно изделие, генерирующее аэрозоль, имеет внешний диаметр, который меньше или равен приблизительно 12 миллиметрам. Более предпочтительно изделие, генерирующее аэрозоль, имеет внешний диаметр, который меньше или равен приблизительно 10 миллиметрам. Еще более предпочтительно изделие, генерирующее аэрозоль, имеет внешний диаметр, который меньше или равен приблизительно 8 миллиметрам.

В некоторых вариантах осуществления изделие, генерирующее аэрозоль, имеет внешний диаметр от приблизительно 4 миллиметров до приблизительно 12 миллиметров, предпочтительно от приблизительно 5 миллиметров до приблизительно 12 миллиметров, более предпочтительно от приблизительно 6 миллиметров до приблизительно 12 миллиметров, еще более предпочтительно от приблизительно 7 миллиметров до приблизительно 12 миллиметров. В других вариантах осуществления изделие, генерирующее аэрозоль, имеет внешний диаметр от приблизительно 4 миллиметров до приблизительно 10 миллиметров, предпочтительно от приблизительно 5 миллиметров до приблизительно 10 миллиметров, более предпочтительно от приблизительно 6 миллиметров до приблизительно 10 миллиметров, еще более предпочтительно от приблизительно 7 миллиметров до приблизительно 10 миллиметров. В дополнительных вариантах осуществления изделие, генерирующее аэрозоль, имеет внешний диаметр от приблизительно 4 миллиметров до приблизительно 8 миллиметров, предпочтительно от приблизительно 5 миллиметров до приблизительно 8 миллиметров, более предпочтительно от приблизительно 6 миллиметров до приблизительно 8 миллиметров, еще более предпочтительно от приблизительно 7 миллиметров до приблизительно 8 миллиметров.

Стержень субстрата, генерирующего аэрозоль, может иметь длину от приблизительно 5 миллиметров до приблизительно 100 мм.

В некоторых вариантах осуществления стержень субстрата, генерирующего аэрозоль, предпочтительно имеет длину по меньшей мере приблизительно 6 миллиметров, более предпочтительно по меньшей мере приблизительно 7 миллиметров. В этих вариантах осуществления стержень субстрата, генерирующего аэрозоль, может иметь длину, которая меньше чем приблизительно 90 миллиметров, и предпочтительно имеет длину, которая меньше чем приблизительно 70 миллиметров, более предпочтительно меньше чем приблизительно 65 миллиметров, еще более предпочтительно меньше чем приблизительно 50 миллиметров, наиболее предпочтительно меньше чем приблизительно 40 миллиметров. В особенно предпочтительных вариантах осуществления стержень субстрата, генерирующего аэрозоль, имеет длину менее приблизительно 35 миллиметров, более предпочтительно менее 25 миллиметров, еще более предпочтительно менее приблизительно 20 миллиметров. В одном варианте осуществления стержень субстрата, генерирующего аэрозоль, может иметь длину приблизительно 10 миллиметров. В предпочтительном варианте осуществления стержень субстрата, генерирующего аэрозоль, имеет длину приблизительно 12 миллиметров. Это может быть объединено с общей длиной изделия, генерирующего аэрозоль, приблизительно 45 миллиметров.

В других вариантах осуществления стержень субстрата, генерирующего аэрозоль, предпочтительно имеет длину по меньшей мере приблизительно 10 миллиметров, более предпочтительно по меньшей мере приблизительно 20 миллиметров, еще более предпочтительно по меньшей мере приблизительно 30 миллиметров. В этих вариантах осуществления длина стержня субстрата, генерирующего аэрозоль, предпочтительно меньше или равна приблизительно 60 миллиметрам, более предпочтительно меньше или равна 50 миллиметрам, еще более предпочтительно меньше или равна приблизительно 40 миллиметрам.

В предпочтительных вариантах осуществления длина стержня субстрата, генерирующего аэрозоль, составляет от приблизительно 10 миллиметров до приблизительно 60 миллиметров, предпочтительно от приблизительно 20 миллиметров до приблизительно 60 миллиметров, более предпочтительно от приблизительно 30 миллиметров до приблизительно 60 миллиметров. В других вариантах осуществления длина стержня субстрата, генерирующего аэрозоль, составляет от приблизительно 10 миллиметров до приблизительно 50 миллиметров, предпочтительно от приблизительно 2 0 миллиметров до приблизительно 50 миллиметров, более предпочтительно от приблизительно 30 миллиметров до приблизительно 50 миллиметров. В дополнительных вариантах осуществления длина стержня субстрата, генерирующего аэрозоль, составляет от приблизительно 10 миллиметров до приблизительно 4 0 миллиметров, предпочтительно от приблизительно 2 0 миллиметров до приблизительно 4 0 миллиметров, более предпочтительно от приблизительно 4 0 миллиметров до приблизительно 60 миллиметров. В иллюстративном варианте осуществления длина стержня субстрата, генерирующего аэрозоль, составляет приблизительно 35 миллиметров. Это может быть объединено с общей длиной изделия, генерирующего аэрозоль, приблизительно 7 5 миллиметров.

Предпочтительно стержень субстрата, генерирующего аэрозоль, имеет по существу равномерное поперечное сечение вдоль длины стержня. Особенно предпочтительно стержень субстрата, генерирующего аэрозоль, имеет по существу круглое поперечное сечение.

Согласно настоящему изобретению плотность субстрата, генерирующего аэрозоль, превышает приблизительно 300 миллиграмм на кубический сантиметр. Как используется в настоящем документе, со ссылкой на субстрат, генерирующий аэрозоль, изделий, генерирующих аэрозоль, в соответствии с настоящим изобретением, термин «плотность» относится к «кажущейся плотности» или «объемной плотности» субстрата, и равен общей массе основной части субстрата, генерирующего аэрозоль, данного объема, которая представляет собой массу гомогенизированного растительного материала, вещество для образования аэрозоля и т.д. или массу гелевой композиции данного объема, разделенную на указанный данный объем стержня субстрата, генерирующего аэрозоль.

Соответственно, например, плотность субстрата, генерирующего аэрозоль, определяет массу части гомогенизированного табачного материала указанного объема и эффективность упаковывания данной площади поверхности гомогенизированного табачного материала. Плотность гомогенизированного табачного материала обычно в значительной степени определена типом процесса, используемого для его изготовления. Из уровня техники известно несколько способов восстановления для получения гомогенизированных табачных материалов. Они включают без ограничения процессы бумажного производства, типа описанного, например, в US 5724 998 А; процессы литья, типа, описанного, например, в US 5724 998 А; процессы восстановления тестообразной массы, типа описанного, например, в US 3894544 А; и процессы экструзии, типа описанного, например, в GB 983928 А.

Обычно плотности гомогенизированных табачных материалов, полученных процессами экструзии и процессами восстановления тестообразной массы, выше, чем плотности гомогенизированных табачных материалов, полученных процессами литья. Плотности гомогенизированных табачных материалов, полученных процессами экструзии, могут быть выше, чем плотности гомогенизированных табачных материалов, полученных процессами восстановления тестообразной массы.

В качестве примера плотность субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 310 миллиграмм на кубический сантиметр или по меньшей мере приблизительно 32 0 миллиграмм на кубический сантиметр, или по меньшей мере приблизительно 330 миллиграмм на кубический сантиметр.

В некоторых вариантах осуществления плотность субстрата, генерирующего аэрозоль, составляет предпочтительно по меньшей мере приблизительно 350 миллиграмм на кубический сантиметр.

Более предпочтительно плотность субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 400 миллиграмм на кубический сантиметр. Еще более предпочтительно плотность субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 450 миллиграмм на кубический сантиметр. В особенно предпочтительных вариантах осуществления плотность субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 500 миллиграмм на кубический сантиметр. Предпочтительно плотность субстрата, генерирующего аэрозоль, меньше или равна приблизительно 1000 миллиграммам на кубический сантиметр, более предпочтительно меньше или равна приблизительно 900 миллиграммам на кубический сантиметр, еще более предпочтительно меньше или равна приблизительно 800 миллиграммам на кубический сантиметр. В качестве примера плотность субстрата, генерирующего аэрозоль, может составлять от приблизительно 350 миллиграмм на кубический сантиметр до приблизительно 1000 миллиграмм на кубический сантиметр, предпочтительно от приблизительно 400 миллиграмм на кубический сантиметр до приблизительно 1000 миллиграмм на кубический сантиметр, более предпочтительно от приблизительно 450 миллиграмм на кубический сантиметр до приблизительно 1000 миллиграмм на кубический сантиметр, еще более предпочтительно от приблизительно 500 миллиграмм на кубический сантиметр до приблизительно 1000 миллиграмм на кубический сантиметр. В качестве другого примера плотность субстрата, генерирующего аэрозоль, может составлять от приблизительно 350 миллиграмм на кубический сантиметр до приблизительно 900 миллиграмм на кубический сантиметр, предпочтительно от приблизительно 4 00 миллиграмм на кубический сантиметр до приблизительно 900 миллиграмм на кубический сантиметр, более предпочтительно от приблизительно 450 миллиграмм на кубический сантиметр до приблизительно 900 миллиграмм на кубический сантиметр, еще более предпочтительно от приблизительно 500 миллиграмм на кубический сантиметр до приблизительно 900 миллиграмм на кубический сантиметр. В качестве дополнительного примера плотность субстрата, генерирующего аэрозоль, может составлять от приблизительно 350 миллиграмм на кубический сантиметр до приблизительно 800 миллиграмм на кубический сантиметр, предпочтительно от приблизительно 400 миллиграмм на кубический сантиметр до приблизительно 8 00 миллиграмм на кубический сантиметр, более предпочтительно от приблизительно 450 миллиграмм на кубический сантиметр до приблизительно 800 миллиграмм на кубический сантиметр, еще более предпочтительно от приблизительно 500 миллиграмм на кубический сантиметр до приблизительно 800 миллиграмм на кубический сантиметр.

В других вариантах осуществления плотность субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 600 миллиграмм на кубический сантиметр, предпочтительно по меньшей мере приблизительно 700 миллиграмм на кубический сантиметр, более предпочтительно по меньшей мере приблизительно 800 миллиграмм на кубический сантиметр, еще более предпочтительно по меньшей мере приблизительно 900 миллиграмм на кубический сантиметр. В некоторых особенно предпочтительных вариантах осуществления плотность субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 1 грамм на кубический сантиметр, предпочтительно по меньшей мере приблизительно 1,1 грамма на кубический сантиметр, более предпочтительно по меньшей мере приблизительно 1,2 грамма на кубический сантиметр, еще более предпочтительно по меньшей мере приблизительно 1,3 грамма на кубический сантиметр. Предпочтительно плотность субстрата, генерирующего аэрозоль, меньше или равна приблизительно 2,0 грамма на кубический сантиметр, более предпочтительно меньше или равна приблизительно 1,9 грамма на кубический сантиметр, еще более предпочтительно меньше или равна 1,8 грамма на кубический сантиметр. В предпочтительных вариантах осуществления плотность субстрата, генерирующего аэрозоль, меньше или равна приблизительно 1,7 грамма на кубический сантиметр, более предпочтительно меньше или равна приблизительно 1,6 грамма на кубический сантиметр, еще более предпочтительно меньше или равна приблизительно 1,5 грамма на кубический сантиметр.

В качестве примера плотность субстрата, генерирующего аэрозоль, составляет от приблизительно 1 грамма на кубический сантиметр до приблизительно 1,7 грамма на кубический сантиметр, предпочтительно от приблизительно 1,1 грамма на кубический сантиметр до приблизительно 1,7 грамма на кубический сантиметр, более предпочтительно от приблизительно 1,2 грамма на кубический сантиметр до приблизительно 1,7 грамма на кубический сантиметр, еще более предпочтительно от приблизительно 1,3 грамма на кубический сантиметр до приблизительно 1,7 грамма на кубический сантиметр. В качестве другого примера плотность субстрата, генерирующего аэрозоль, составляет от приблизительно 1 грамма на кубический сантиметр до приблизительно 1,6 грамма на кубический сантиметр, предпочтительно от приблизительно 1,1 грамма на кубический сантиметр до приблизительно 1,6 грамма на кубический сантиметр, более предпочтительно от приблизительно 1,2 грамма на кубический сантиметр до приблизительно 1,6 грамма на кубический сантиметр, еще более предпочтительно от приблизительно 1,3 грамма на кубический сантиметр до приблизительно 1,6 грамма на кубический сантиметр. В качестве дополнительного примера плотность субстрата, генерирующего аэрозоль, составляет от приблизительно 1 грамма на кубический сантиметр до приблизительно 1,5 грамма на кубический сантиметр, предпочтительно от приблизительно 1,1 грамма на кубический сантиметр до приблизительно 1,5 грамма на кубический сантиметр, более предпочтительно от приблизительно 1,2 грамма на кубический сантиметр до приблизительно 1,5 грамма на кубический сантиметр, еще более предпочтительно от приблизительно 1,3 грамма на кубический сантиметр до приблизительно 1,5 грамма на кубический сантиметр.

Субстрат, генерирующий аэрозоль, может представлять собой твердый субстрат, генерирующий аэрозоль.

В определенных предпочтительных вариантах осуществления, субстрат, генерирующий аэрозоль, содержит гомогенизированный растительный материал, предпочтительно гомогенизированный табачный материал.

В контексте данного документа термин «гомогенизированный растительный материал» охватывает любой растительный материал, образованный путем агломерирования частиц растения. Например, листы или полотна гомогенизированного табачного материала для субстратов, генерирующих аэрозоль, согласно настоящему изобретению могут быть образованы путем агломерирования частиц табачного материала, полученных за счет истирания в порошок, измельчения или помола растительного материала и необязательно одной или более из пластинок табачного листа и жилок табачного листа. Гомогенизированный растительный материал может быть получен посредством процессов литья, экструзии, изготовления бумаги или любыми другими подходящими способами, известными в данной области техники.

Гомогенизированный растительный материал может быть предоставлен в любой подходящей форме. Например, гомогенизированный растительный материал может быть в форме одного или более листов. В контексте данного документа применительно к настоящему изобретению термин «лист» описывает слоистый элемент, имеющий ширину и длину, которые по существу больше, чем его толщина.

Альтернативно или дополнительно гомогенизированный растительный материал может быть в форме множества шариков или гранул.

Альтернативно или дополнительно гомогенизированный растительный материал может быть в форме множества нитей, полосок или кусочков. В контексте данного документа термин «нить» описывает продолговатый элемент материала, длина которого существенно превышает его ширину и толщину. Термин «нить» следует рассматривать, как охватывающий полоски, кусочки и любой другой гомогенизированный растительный материал, имеющий аналогичную форму. Нити гомогенизированного растительного материала могут быть образованы из листа гомогенизированного растительного материала, например, посредством разрезания, или разделения на кусочки, или других способов, например, посредством способа экструзии.

В некоторых вариантах осуществления нити могут быть образованы in situ внутри субстрата, генерирующего аэрозоль, в результате разделения или расщепления листа гомогенизированного растительного материала во время образования субстрата, генерирующего аэрозоль, например, в результате гофрирования. Нити гомогенизированного растительного материала внутри субстрата, генерирующего аэрозоль, могут быть отделены друг от друга. Альтернативно каждая нить гомогенизированного растительного материала внутри субстрата, генерирующего аэрозоль, может быть по меньшей мере частично соединена со смежной нитью или нитями вдоль длины нитей. Например, смежные нити могут быть соединены посредством одного или более волокон. Это может происходить, например, если нити были образованы в результате разделения листа гомогенизированного растительного материала во время получения субстрата, генерирующего аэрозоль, как описано выше.

Предпочтительно субстрат, генерирующий аэрозоль, предоставлен в форме одного или более листов гомогенизированного растительного материала. В различных вариантах осуществления настоящего изобретения один или более листов гомогенизированного растительного материала могут быть получены в результате процесса литья. В различных вариантах осуществления настоящего изобретения один или более листов гомогенизированного растительного материала могут быть получены в результате процесса производства бумаги. Каждый из одного или более листов, как описано в данном документе, по отдельности может иметь толщину от приблизительно 100 микрометров до 600 микрометров, предпочтительно от 150 микрометров до 300 микрометров и наиболее предпочтительно от 200 микрометров до 250 микрометров. Отдельная толщина относится к толщине отдельного листа, тогда как совокупная толщина относится к общей толщине всех листов, которые составляют субстрат, генерирующий аэрозоль. Например, если субстрат, генерирующий аэрозоль, образован из двух отдельных листов, тогда совокупная толщина является суммой толщины двух отдельных листов или измеренной толщины двух листов, при этом два листа уложены друг на друга в субстрате, генерирующем аэрозоль.

Каждый из одного или более листов, как описано в данном документе, может отдельно иметь граммаж от приблизительно 100 г/м2 до приблизительно 300 г/м2.

Каждый из одного или более листов, как описано в данном документе, по отдельности может иметь плотность от приблизительно 0,3 г/см3 до приблизительно 1,3 г/см3 и предпочтительно от приблизительно 0,7 г/см3 до приблизительно 1,0 г / см3.

В вариантах осуществления настоящего изобретения, в которых субстрат, генерирующий аэрозоль, содержит один или более листов гомогенизированного растительного материала, листы предпочтительно представлены в форме одного или более собранных листов. В контексте данного документа термин «собранный» используется для описания листа гомогенизированного растительного материала, который свернут, согнут или иным образом сжат или сужен в направлении, по существу поперечном цилиндрической оси штранга или стержня.

Один или более листов гомогенизированного растительного материала могут быть собраны в поперечном направлении относительно его продольной оси и окружены оберткой с образованием непрерывного стержня или заглушки.

Один или более листов гомогенизированного растительного материала могут быть преимущественно гофрированы или подобным образом обработаны. В контексте данного документа термин «гофрированный» обозначает лист, имеющий множество по существу параллельных складок или гофров. Альтернативно или в дополнение к гофрированию один или более листов гомогенизированного растительного материала могут быть выполнены конгревным тиснением, выполнены блинтовым тиснением, перфорированы или иным образом деформированы для обеспечения текстуры на одной или обеих сторонах листа.

Предпочтительно каждый лист гомогенизированного растительного материала может быть гофрирован таким образом, что они имеют множество складок или гофров, по существу параллельных цилиндрической оси заглушки. Эта обработка преимущественно облегчает собирание гофрированного листа гомогенизированного растительного материала для образования заглушки.

Предпочтительно может быть собран один или более листов гомогенизированного растительного материала. Следует понимать, что гофрированные листы гомогенизированного растительного материала альтернативно или дополнительно могут иметь множество по существу параллельных складок или гофров, расположенных под острым или тупым углом к цилиндрической оси заглушки. Лист может быть гофрирован до такой степени, что целостность листа нарушается на множестве параллельных складок или гофров, что обуславливает отделение материала и приводит к образованию кусочков, нитей или полосок гомогенизированного растительного материала.

Альтернативно один или более листов гомогенизированного растительного материала могут быть разрезаны на нити, как упомянуто выше. В таких вариантах осуществления субстрат, генерирующий аэрозоль, содержит множество нитей гомогенизированного растительного материала. Нити могут использоваться для образования заглушки. Как правило, ширина таких нитей составляет приблизительно 5 миллиметров, или приблизительно 4 миллиметра, или приблизительно 3 миллиметра, или приблизительно 2 миллиметра или меньше. Длина нитей может быть больше приблизительно 5 миллиметров, от приблизительно 5 миллиметров до приблизительно 15 миллиметров, от приблизительно 8 миллиметров до приблизительно 12 миллиметров или приблизительно 12 миллиметров. Предпочтительно нити имеют по существу одинаковую длину друг относительно друга. Длина нитей может быть определена процессом изготовления, в котором стержень разрезают на более короткие заглушки, и длина нитей соответствует длине заглушки. Нити могут быть хрупкими, что может приводить к разрыву, особенно во время перемещения. В таких случаях длина некоторых нитей может быть меньше длины заглушки.

Множество нитей предпочтительно проходят по существу в продольном направлении вдоль длины субстрата, генерирующего аэрозоль, выровненной с продольной осью. Предпочтительно множество нитей, таким образом, выровнены по существу параллельно друг другу.

Гомогенизированный растительный материал может содержать вплоть до приблизительно 95 процентов по весу частиц растений в пересчете на сухой вес. Предпочтительно гомогенизированный растительный материал содержит вплоть до приблизительно 90 процентов по весу частиц растений, более предпочтительно вплоть до приблизительно 80 процентов по весу частиц растений, более предпочтительно вплоть до приблизительно 7 0 процентов по весу частиц растений, более предпочтительно вплоть до приблизительно 60 процентов по весу частиц растений, более предпочтительно вплоть до приблизительно 50 процентов по весу частиц растений в пересчете на сухой вес.

Например, гомогенизированный растительный материал может содержать от приблизительно 2,5 процента до приблизительно 95 процентов по весу частиц растений или от приблизительно 5 процентов до приблизительно 90 процентов по весу частиц растений, или от приблизительно 10 процентов до приблизительно 80 процентов по весу частиц растений, или от приблизительно 15 процентов до приблизительно 7 0 процентов по весу частиц растений, или от приблизительно 20 процентов до приблизительно 60 процентов по весу частиц растений, или от приблизительно 30 процентов до приблизительно 50 процентов по весу частиц растений в пересчете на сухой вес.

В определенных вариантах осуществления настоящего изобретения гомогенизированный растительный материал представляет собой гомогенизированный табачный материал, содержащий частицы табака. Листы гомогенизированного табачного материала для использования в таких вариантах осуществления настоящего изобретения могут иметь содержание табака по меньшей мере приблизительно 4 0 процентов по весу в пересчете на сухой вес, более предпочтительно по меньшей мере приблизительно 50 процентов по весу в пересчете на сухой вес, более предпочтительно по меньшей мере приблизительно 70 процентов по весу в пересчете на сухой вес и наиболее предпочтительно по меньшей мере приблизительно 90 процентов по весу в пересчете на сухой вес.

В отношении настоящего изобретения термин «частицы табака» описывает частицы любого растения, принадлежащего к роду Nicotiana. Термин «частицы табака» охватывает измельченные или порошкообразные пластинки табачного листа, измельченные или порошкообразные стебли табачного листа, табачную пыль, табачную мелочь и другие побочные продукты табака в виде частиц, образующиеся во время обработки, перемещения и отгрузки табака. В предпочтительном варианте осуществления частицы табака по существу все получены из пластинок табачного листа. Для сравнения, отделенный никотин и соли никотина представляют собой соединения, полученные из табака, но не считающиеся частицами табака для целей настоящего изобретения и не включенные в процентное содержание растительного материала в виде частиц.

Частицы табака могут быть получены из одной или более разновидностей растений табака. Любой тип табака может использоваться в смеси. Примеры типов табака, которые могут использоваться, включают, но без ограничения, табак солнечной сушки, табак трубоогневой сушки, табак Берли, табак Мэриленд, табак восточного типа, табак Вирджиния и другие специальные виды табака.

Трубоогневая сушка - это способ сушки табака, который особенно широко используется с видами табака Вирджиния. Во время процесса трубоогневой сушки нагретый воздух циркулирует через плотно уложенный табак. Во время первой стадии листья табака желтеют и вянут. Во время второй стадии пластинки листьев полностью высыхают. Во время третьей стадии стебли листьев полностью высыхают.

Табак Берли играет важную роль во многих табачных смесях. Табак Берли имеет узнаваемый привкус и аромат, а также имеет способность поглощать большие количества соуса.

Табак восточного типа имеет небольшие листья и ярко выраженные ароматические качества. Однако табак восточного типа имеет более мягкий привкус, чем, например, табак Берли. Следовательно, по существу табак восточного типа используется в относительно небольших долях в табачных смесях.

Кастури, Мадуро и Ятим - это подтипы табака солнечной сушки, которые могут использоваться. Предпочтительно табак Кастури и табак трубоогневой сушки могут использоваться в смеси для получения частиц табака. Соответственно, частицы табака в растительном материале в виде частиц могут содержать смесь табака Кастури и табака трубоогневой сушки.

Частицы табака могут иметь содержание никотина по меньшей мере приблизительно 2,5 процента по весу в пересчете на сухой вес. Более предпочтительно частицы табака могут иметь содержание никотина по меньшей мере приблизительно 3 процента, еще более предпочтительно по меньшей мере приблизительно 3,2 процента, еще более предпочтительно по меньшей мере приблизительно 3,5 процента, наиболее предпочтительно по меньшей мере приблизительно 4 процента по весу в пересчете на сухой вес.

В определенных других вариантах осуществления настоящего изобретения гомогенизированный растительный материал содержит частицы табака в сочетании с частицами нетабачного растительного ароматизирующего вещества. Предпочтительно частицы нетабачного растительного ароматизирующего вещества выбирают из одного или более из: частиц имбиря, частиц эвкалипта, частиц аниса и частиц аниса звездчатого. Предпочтительно в таких вариантах осуществления гомогенизированный растительный материал содержит по меньшей мере приблизительно 2,5 процента по весу частиц нетабачного растительного ароматизирующего вещества в пересчете на сухой вес, причем остальная часть частиц растений представляет собой частицы табака. Предпочтительно гомогенизированный растительный материал содержит по меньшей мере приблизительно 4 процента по весу частиц нетабачного растительного ароматизирующего вещества, более предпочтительно по меньшей мере приблизительно 6 процентов по весу частиц нетабачного растительного ароматизирующего вещества, более предпочтительно по меньшей мере приблизительно 8 процентов по весу частиц нетабачного растительного ароматизирующего вещества и более предпочтительно по меньшей мере приблизительно 10 процентов по весу частиц нетабачного растительного ароматизирующего вещества в пересчете на сухой вес. Предпочтительно гомогенизированный растительный материал содержит вплоть до приблизительно 20 процентов по весу частиц нетабачного растительного ароматизирующего вещества, более предпочтительно вплоть до приблизительно 18 процентов по весу частиц нетабачного растительного ароматизирующего вещества, более предпочтительно вплоть до приблизительно 16 процентов по весу частиц нетабачного растительного ароматизирующего вещества.

Весовое соотношение частиц нетабачного растительного ароматизирующего вещества и частиц табака в растительном материале в виде частиц, образующем гомогенизированный растительный материал, может варьировать в зависимости от желаемых характеристик привкуса и состава аэрозоля, полученного из субстрата, генерирующего аэрозоль, во время использования. Предпочтительно гомогенизированный растительный материал содержит по меньшей мере весовое соотношение 1:30 частиц нетабачного растительного ароматизирующего вещества к частицам табака, более предпочтительно по меньшей мере весовое соотношение 1:20 частиц нетабачного растительного ароматизирующего вещества к частицам табака, более предпочтительно по меньшей мере весовое соотношение 1:10 частиц нетабачного растительного ароматизирующего вещества к частицам табака и наиболее предпочтительно по меньшей мере весовое соотношение 1:5 частиц нетабачного растительного ароматизирующего вещества к частицам табака в пересчете на сухой вес.

Альтернативно или дополнительно к включению частиц табака в гомогенизированный растительный материал субстрата, генерирующего аэрозоль, согласно настоящему изобретению гомогенизированный растительный материал может содержать частицы конопли. Термин «частицы конопли» относится к частицам растения конопли, например, видов Cannabis sativa, Cannabis indica и Cannabis ruderalis.

Гомогенизированный растительный материал предпочтительно содержит не более 95 процентов по весу растительного материала в виде частиц в пересчете на сухой вес. Таким образом, растительный материал в виде частиц, как правило, объединяют с одним или более другими компонентами для образования гомогенизированного растительного материала.

Гомогенизированный растительный материал может дополнительно содержать связующее для изменения механических свойств растительного материала в виде частиц, причем связующее включают в гомогенизированный растительный материал во время изготовления, как описано в данном документе. Подходящие экзогенные связующие известны специалисту в области техники и включают, но без ограничения: камеди, такие как, например, гуаровая камедь, ксантановая камедь, аравийская камедь и камедь рожкового дерева; целлюлозные связующие, такие как, например, гидроксипропилцеллюлоза, карбоксиметилцеллюлоза, гидроксиэтилцеллюлоза, метилцеллюлоза и этилцеллюлоза; полисахариды, такие как, например, крахмалы, органические кислоты, такие как альгиновая кислота, соли оснований, сопряженных с органическими кислотами, такие как альгинат натрия, агар и пектины; и их комбинации. Предпочтительно связующее содержит гуаровую камедь.

Связующее может присутствовать в количестве от приблизительно 1 процента до приблизительно 10 процентов по весу в пересчете на сухой вес гомогенизированного растительного материала, предпочтительно в количестве от приблизительно 2 процентов до приблизительно 5 процентов по весу в пересчете на сухой вес гомогенизированного растительного материала.

Альтернативно или дополнительно гомогенизированный растительный материал может дополнительно содержать один или более липидов, способствующих диффузионной способности летучих компонентов (например, веществ для образования аэрозоля, гингеролов и никотина), при этом липид включают в гомогенизированный растительный материал во время изготовления, как описано в данном документе. Липиды, подходящие для включения в гомогенизированный растительный материал, включают, но без ограничения: среднецепочечные триглицериды, масло какао, пальмовое масло, пальмоядровое масло, масло манго, масло из семян масляного дерева, соевое масло, хлопковое масло, кокосовое масло, гидрогенизированное кокосовое масло, канделильский воск, карнаубский воск, шеллак, воск из подсолнечника, подсолнечное масло, воск из рисовых отрубей и Revel А; и их комбинации.

Альтернативно или дополнительно гомогенизированный растительный материал может дополнительно содержать модификатор рН.

Альтернативно или дополнительно гомогенизированный растительный материал может дополнительно содержать волокна для изменения механических свойств гомогенизированного растительного материала, причем волокна включают в гомогенизированный растительный материал во время изготовления, как описано в данном документе. Экзогенные волокна, подходящие для включения в гомогенизированный растительный материал, известны в данной области техники и включают волокна, образованные из материала, не являющегося табаком, и материала, не являющегося имбирем, включая, без ограничения: целлюлозные волокна; волокна древесины мягких пород; волокна древесины твердых пород; джутовые волокна и их комбинации. Также могут быть добавлены экзогенные волокна, полученные из табака и/или имбиря. Любые волокна, добавленные в гомогенизированный растительный материал, не считаются образующими часть «растительного материала в виде частиц», как определено выше. Перед включением в гомогенизированный растительный материал волокна могут быть обработаны подходящими способами, известными в данной области техники, включая, но без ограничения: механическое превращение в волокнистую массу; очистку; химическое превращение в волокнистую массу; отбеливание; сульфатное превращение в волокнистую массу; и их комбинации. Волокно, как правило, имеет длину, превышающую его ширину.

Подходящие волокна, как правило, имеют значения длины больше 400 микрометров и меньше или равные 4 миллиметрам, предпочтительно в диапазоне от 0,7 миллиметра до 4 миллиметров. Предпочтительно волокна присутствуют в количестве от приблизительно 2 процентов до приблизительно 15 процентов по весу, наиболее предпочтительно на уровне приблизительно 4 процентов по весу в пересчете на сухой вес субстрата.

Альтернативно или дополнительно гомогенизированный растительный материал может дополнительно содержать одно или более веществ для образования аэрозоля. После испарения вещество для образования аэрозоля может переносить другие испаренные соединения, высвобожденные из субстрата, генерирующего аэрозоль, при нагреве, такие как никотин и ароматизаторы, в аэрозоль. Вещества для образования аэрозоля, подходящие для включения в гомогенизированный растительный материал, известны в данной области техники и включают, но без ограничения: многоатомные спирты, такие как триэтиленгликоль, пропиленгликоль, 1,3-бутандиол и глицерол; сложные эфиры многоатомных спиртов, такие как глицерол моно-, ди- или триацетат; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоа.

Гомогенизированный растительный материал может иметь содержание вещества для образования аэрозоля от приблизительно 5 процентов до приблизительно 30 процентов по весу в пересчете на сухой вес, например, от приблизительно 10 процентов до приблизительно 25 процентов по весу в пересчете на сухой вес или от приблизительно 15 процентов до приблизительно 20 процентов по весу в пересчете на сухой вес.

Например, если субстрат предназначен для использования в изделии, генерирующем аэрозоль, для электрической системы, генерирующей аэрозоль, имеющей нагревательный элемент, он может предпочтительно предусматривать содержание вещества для образования аэрозоля от приблизительно 5 процентов до приблизительно 30 процентов по весу в пересчете на сухой вес. Если субстрат предназначен для использования в изделии, генерирующем аэрозоль, для электрической системы, генерирующей аэрозоль, имеющей нагревательный элемент, вещество для образования аэрозоля предпочтительно представляет собой глицерол.

В других вариантах осуществления гомогенизированный растительный материал может иметь содержание вещества для образования аэрозоля от приблизительно 1 процента до приблизительно 5 процентов по весу в пересчете на сухой вес. Например, если субстрат предназначен для использования в изделии, генерирующем аэрозоль, в котором вещество для образования аэрозоля удерживается в резервуаре, отдельном от субстрата, субстрат может иметь содержание вещества для образования аэрозоля больше 1 процента и меньше приблизительно 5 процентов. В таких вариантах осуществления вещество для образования аэрозоля испаряется при нагреве, и поток вещества для образования аэрозоля контактирует с субстратом, генерирующим аэрозоль, для захвата ароматизирующих веществ из субстрата, генерирующего аэрозоль, в аэрозоле.

В других вариантах осуществления гомогенизированный растительный материал может иметь содержание вещества для образования аэрозоля от приблизительно 30 процентов по весу до приблизительно 45 процентов по весу. Этот относительно высокий уровень вещества для образования аэрозоля особенно подходит для субстратов, генерирующих аэрозоль, которые предназначены для нагрева при температуре менее 275 градусов Цельсия. В таких вариантах осуществления гомогенизированный растительный материал предпочтительно дополнительно содержит от приблизительно 2 процентов по весу до приблизительно 10 процентов по весу простого эфира целлюлозы в пересчете на сухой вес и от приблизительно 5 процентов по весу до приблизительно 50 процентов по весу дополнительной целлюлозы в пересчете на сухой вес. Было обнаружено, что использование комбинации простого эфира целлюлозы и дополнительной целлюлозы обеспечивает особенно эффективную доставку аэрозоля при использовании в субстрате, генерирующем аэрозоль, имеющем содержание вещества для образования аэрозоля от 30 процентов по весу до 45 процентов по весу.

Подходящие простые эфиры целлюлозы включают, но без ограничения, метилцеллюлозу, гидроксипропилметилцеллюлозу, этилцеллюлозу, гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, этилгидроксиэтилцеллюлозу и карбоксиметилцеллюлозу (CMC). В особенно предпочтительных вариантах осуществления простой эфир целлюлозы представляет собой карбоксиметилцеллюлозу.

В контексте данного документа термин «дополнительная целлюлоза» охватывает любой целлюлозный материал, введенный в гомогенизированный растительный материал, который не получают из частиц растений, не являющихся табаком, или частиц табака, обеспеченных в гомогенизированном растительном материале. Следовательно, дополнительную целлюлозу вводят в гомогенизированный растительный материал в дополнение к нетабачному растительному материал или табачному материалу как источник целлюлозы, отделенный и отличающийся от любой целлюлозы, в сущности обеспеченной в частицах растений, не являющихся табаком, или частицах табака. Дополнительную целлюлозу, как правило, получают из растения, отличающегося от частиц растений, не являющихся табаком, или частиц табака. Предпочтительно дополнительная целлюлоза имеет форму инертного целлюлозного материала, который является инертным для органов чувств и, следовательно, не оказывает значительного влияния на органолептические характеристики аэрозоля, генерируемого из субстрата, генерирующего аэрозоль. Например, дополнительная целлюлоза предпочтительно представляет собой материал без вкуса и запаха.

Дополнительная целлюлоза может содержать порошок целлюлозы, целлюлозные волокна или их комбинацию.

Вещество для образования аэрозоля может действовать как увлажнитель в субстрате, генерирующем аэрозоль.

В определенных предпочтительных вариантах осуществления настоящего изобретения субстрат, генерирующий аэрозоль, содержит гелевую композицию, которая содержит алкалоидное соединение, или каннабиноидное соединение, или как алкалоидное соединение, так и каннабиноидное соединение. В особенно предпочтительных вариантах осуществления субстрат, генерирующий аэрозоль, содержит гелевую композицию, которая содержит никотин.

Предпочтительно гелевая композиция содержит алкалоидное соединение, или каннабиноидное соединение, или как алкалоидное соединение, так и каннабиноидное соединение; вещество для образования аэрозоля; и по меньшей мере одно гелеобразующее средство. Предпочтительно по меньшей мере одно гелеобразующее средство образует твердую среду, и глицерол распределяют в твердой среде, причем алкалоид или каннабиноид распределяют в глицероле. Предпочтительно гелевая композиция представляет собой стабильную гелевую фазу.

Преимущественно стабильная гелевая композиция, содержащая никотин, обеспечивает предсказуемую форму композиции при хранении или транспортировке от производства к потребителю. Стабильная гелевая композиция, содержащая никотин, фактически сохраняет свою форму. Стабильная гелевая композиция, содержащая никотин, фактически не высвобождает жидкую фазу при хранении или транспортировке от производства к потребителю. Стабильная гелевая композиция, содержащая никотин, может обеспечивать простую расходуемую конструкцию. Данный расходный материал может быть разработан без содержания жидкости, таким образом, может быть предусмотрен более широкий диапазон материалов и конструкций контейнера.

Гелевая композиция, описанная в данном документе, может быть объединена с устройством, генерирующим аэрозоль, для доставки никотинового аэрозоля в легкие при скоростях вдыхания или потока воздуха, которые находятся в пределах скоростей вдыхания или потока воздуха в обычном режиме курения. Устройство, генерирующее аэрозоль, может непрерывно нагревать гелевую композицию. Потребитель может делать несколько вдохов или «затяжек», где каждая «затяжка» доставляет определенное количество никотинового аэрозоля. Гелевая композиция может быть способна доставлять аэрозоль с высоким содержанием никотина/с низким общим содержанием твердых частиц (ТРМ) потребителю при нагреве, предпочтительно непрерывным образом.

Фраза «стабильная гелевая фаза» или «стабильный гель» относится к гелю, который по существу сохраняет свою форму и массу под воздействием различных условий окружающей среды. Стабильный гель может фактически не высвобождать (выделять влагу) или поглощать воду при воздействии стандартной температуры и давления при изменении относительной влажности от приблизительно 10 процентов до приблизительно 60 процентов. Например, стабильный гель может по существу сохранять свою форму и массу при воздействии стандартных температуры и давления при изменении относительной влажности от приблизительно 10 процентов до приблизительно 60 процентов.

Гелевая композиция содержит алкалоидное соединение, или каннабиноидное соединение, или как алкалоидное соединение, так и каннабиноидное соединение. Гелевая композиция может содержать один или более алкалоидов. Гелевая композиция может содержать один или более каннабиноидов. Гелевая композиция может содержать комбинацию одного или более алкалоидов и одного или более каннабиноидов.

Термин «алкалоидное соединение» относится к любому из класса встречающихся в природе органических соединений, которые содержат один или более основных атомов азота. Как правило, алкалоид содержит по меньшей мере один атом азота в структуре по типу амина. Этот или другой атом азота в молекуле алкалоидного соединения может быть активным в качестве основания в кислотно-основных реакциях. Большая часть алкалоидных соединений имеют один или более атомов азота как часть циклической системы, такой как, например, гетероциклическое кольцо. В природе алкалоидные соединения обнаруживаются главным образом в растениях и являются особенно распространенными в определенных семействах цветущих растений. Однако некоторые алкалоидные соединения содержатся у видов животных и грибков. В настоящем изобретении термин «алкалоидное соединение» относится как к полученным в природе алкалоидным соединениям, так и синтетически изготовляемым алкалоидным соединениям.

Гелевая композиция может предпочтительно содержать алкалоидное соединение, выбранное из группы, состоящей из никотина, анатабина и их комбинаций.

Предпочтительно гелевая композиция содержит никотин.

Термин «никотин» относится к никотину и производным никотина, таким как чистый никотин, никотиновые соли и т.п.

Термин «каннабиноидное соединение» относится к любому из класса встречающихся в природе соединении, которые содержатся в частях растения конопли, а именно виды Cannabis sativa, Cannabis indica и Cannabis ruderalis. Каннабиноидные соединения особенно сконцентрированы в головках женских цветков. Каннабиноидные соединения, встречающиеся в природе в растении конопли, включают каннабидиол (CBD) и тетрагидроканнабинол (ТНС). В настоящем изобретении термин «каннабиноидные соединения» используется для описания как полученных в природе каннабиноидных соединений, так и синтетически изготовленных каннабиноидных соединений.

Гель может содержать каннабиноидное соединение, выбранное из группы, состоящей из каннабидиола (CBD), тетрагидроканнабинола (ТНС), тетрагидроканнабиноловой кислоты (ТНСА), каннабидиоловой кислоты (CBDA), каннабинола (CBN), каннабигерола (CBG), каннабихромена (СВС), каннабициклола (CBL), каннабиварина (CBV), тетрагидроканнабиварина (THCV), каннабидиварина (CBDV), каннабихромеварина (CBCV), каннабигероварина (CBGV), простого монометилового эфира каннабигерола (CBGM), каннабиельсоина (СБЕ), каннабицитрана (СВТ) и их комбинаций.

Гелевая композиция может предпочтительно содержать каннабиноидное соединение, выбранное из группы, состоящей из каннабидиола (CBD), ТНС (тетрагидроканнабинола) и их комбинаций.

Гель может предпочтительно содержать каннабидиол (CBD).

Гелевая композиция может содержать никотин и каннабидиол (CBD).

Гелевая композиция может содержать никотин, каннабидиол (CBD) и ТНС (тетрагидроканнабинол).

Гелевая композиция предпочтительно содержит от приблизительно 0,5 процента по весу до приблизительно 10 процентов по весу алкалоидного соединения, или от приблизительно 0,5 процента по весу до приблизительно 10 процентов по весу каннабиноидного соединения, или как алкалоидное соединение, так и каннабиноидное соединение в общем количестве от приблизительно 0,5 процента по весу до приблизительно 10 процентов по весу. Гелевая композиция может содержать от приблизительно 0,5 процента по весу до приблизительно 5 процентов по весу алкалоидного соединения, или от приблизительно 0,5 процента по весу до приблизительно 5 процентов по весу каннабиноидного соединения, или как алкалоидное соединение, так и каннабиноидное соединение в общем количестве от приблизительно 0,5 процента по весу до приблизительно 5 процентов по весу. Предпочтительно гелевая композиция содержит от приблизительно 1 процента по весу до приблизительно 3 процентов по весу алкалоидного соединения, или от приблизительно 1 процента по весу до приблизительно 3 процентов по весу каннабиноидного соединения, или как алкалоидное соединение, так и каннабиноидное соединение в общем количестве от приблизительно 1 процента по весу до приблизительно 3 процентов по весу. Гелевая композиция может предпочтительно содержать от приблизительно 1,5 процента по весу до приблизительно 2,5 процента по весу алкалоидного соединения, или от приблизительно 1,5 процента по весу до приблизительно 2,5 процента по весу каннабиноидного соединения, или как алкалоидное соединение, так и каннабиноидное соединение в общем количестве от приблизительно 1,5 процента по весу до приблизительно 2,5 процента по весу. Гелевая композиция может предпочтительно содержать приблизительно 2 процента по весу алкалоидного соединения, или приблизительно 2 процента по весу каннабиноидного соединения, или как алкалоидное соединение, так и каннабиноидное соединение в общем количестве приблизительно 2 процента по весу. Компонент алкалоидного соединения гелевого состава может быть наиболее летучим компонентом гелевого состава. В некоторых аспектах вода может представлять собой наиболее летучий компонент гелевого состава, и компонент алкалоидного соединения гелевого состава может представлять собой второй наиболее летучий компонент гелевого состава. Компонент каннабиноидного соединения гелевого состава может быть наиболее летучим компонентом гелевого состава. В некоторых аспектах вода может представлять собой наиболее летучий компонент гелевого состава, и компонент алкалоидного соединения гелевого состава может представлять собой второй наиболее летучий компонент гелевого состава.

Предпочтительно никотин содержится в гелевых композициях. Никотин может быть добавлен в композицию в виде свободного основания или в виде соли. Гелевая композиция содержит от приблизительно 0,5 процента по весу до приблизительно 10 процентов по весу никотина или от приблизительно 0,5 процента по весу до приблизительно 5 процентов по весу никотина. Предпочтительно гелевая композиция содержит от приблизительно 1 процента по весу до приблизительно 3 процентов по весу никотина, или от приблизительно 1,5 процента по весу до приблизительно 2,5 процента по весу никотина, или приблизительно 2 процента по весу никотина. Никотиновый компонент гелевого состава может быть наиболее летучим компонентом гелевого состава. В некоторых аспектах вода может представлять собой наиболее летучий компонент гелевого состава, и никотиновый компонент гелевого состава может представлять собой второй наиболее летучий компонент гелевого состава.

Гелевая композиция содержит вещество для образования аэрозоля. В идеале вещество для образования аэрозоля по существу устойчиво к термическому разложению при рабочей температуре связанного устройства, генерирующего аэрозоль. Подходящие вещества для образования аэрозоля включают, но без ограничения: многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерола; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат. Многоатомные спирты или их смеси могут представлять собой одно или более из следующего: триэтиленгликоль, 1,3-бутандиол и глицерин (глицерол или пропан-1,2,3-триол) или полиэтиленгликоль. Вещество для образования аэрозоля предпочтительно представляет собой глицерол.

Гелевая композиция может содержать большую часть вещества для образования аэрозоля. Гелевая композиция может содержать смесь воды и вещества для образования аэрозоля, причем вещество для образования аэрозоля образует большую часть (по весу) гелевой композиции. Вещество для образования аэрозоля может образовывать по меньшей мере приблизительно 50 процентов по весу гелевой композиции. Вещество для образования аэрозоля может образовывать по меньшей мере приблизительно 60 процентов по весу, или по меньшей мере приблизительно 65 процентов по весу, или по меньшей мере приблизительно 7 0 процентов по весу гелевой композиции. Вещество для образования аэрозоля может образовывать от приблизительно 7 0 процентов по весу до приблизительно 80 процентов по весу гелевой композиции. Вещество для образования аэрозоля может образовывать от приблизительно 7 0 процентов по весу до приблизительно 75 процентов по весу гелевой композиции.

Гелевая композиция может содержать большую часть глицерола. Гелевая композиция может содержать смесь воды и глицерола, где глицерол образует большую часть (по весу) гелевой композиции. Глицерол может образовывать по меньшей мере приблизительно 50 процентов по весу гелевой композиции. Глицерол может образовывать по меньшей мере приблизительно 60 процентов по весу, или по меньшей мере приблизительно 65 процентов по весу, или по меньшей мере приблизительно 7 0 процентов по весу гелевой композиции. Глицерол может образовывать от приблизительно 7 0 процентов по весу до приблизительно 80 процентов по весу гелевой композиции. Глицерол может образовывать от приблизительно 7 0 процентов по весу до приблизительно 75 процентов по весу гелевой композиции.

Гелевая композиция предпочтительно содержит по меньшей мере одно гелеобразующее средство. Предпочтительно гелевая композиция содержит общее количество гелеобразующих средств в диапазоне от приблизительно 0,4 процента по весу до приблизительно 10 процентов по весу. Более предпочтительно композиция содержит гелеобразующие средства в диапазоне от приблизительно 0,5 процента по весу до приблизительно 8 процентов по весу. Более предпочтительно композиция содержит гелеобразующие средства в диапазоне от приблизительно 1 процента по весу до приблизительно 6 процентов по весу. Более предпочтительно композиция содержит гелеобразующие средства в диапазоне от приблизительно 2 процентов по весу до приблизительно 4 процентов по весу. Более предпочтительно композиция содержит гелеобразующие средства в диапазоне от приблизительно 2 процентов по весу до приблизительно 3 процентов по весу.

Термин «гелеобразующее средство» относится к соединению, которое при однородном добавлении в смесь 50 процентов по весу воды/50 процентов по весу глицерола в количестве приблизительно 0,3 процента по весу образует твердую среду или опорную матрицу, приводящую к образованию геля. Гелеобразующие средства содержат, но без ограничения, гелеобразующие средства, обеспечивающие сшивание посредством водородных связей, и гелеобразующие средства, обеспечивающие сшивание посредством ионных связей.

Гелеобразующее средство может включать один или более биополимеров. Биополимеры могут быть образованы из полисахаридов.

Биополимеры включают, например, геллановые камеди (природная, геллановая камедь с низким содержанием ацила, геллановые камеди с высоким содержанием ацила, при этом предпочтительной является геллановая камедь с низким содержанием ацила), ксантановую камедь, альгинаты (альгиновую кислоту), агар, гуаровую камедь и т.п. Композиция может предпочтительно включать ксантановую камедь. Композиция может включать два биополимера. Композиция может включать три биополимера. Композиция может включать два биополимера в фактически равных значениях веса. Композиция может включать три биополимера в фактически равных значениях веса.