Изобретение относится к порошковой металлургии, в частности к способу металлизации алюмосиликатных микросфер, состоящему из процедуры подготовки материала и процедуры напыления методом магнетронного распыления металлической мишени. Предложенное устройство для нанесения покрытий на порошковые материалы относится к области нанесения покрытий металлов, сплавов, соединений и может найти применение в порошковой металлургии, в частности для металлизации порошковых материалов различных размеров, конфигурации поверхности, природы частиц и их степени дисперсности, для создания композиционных материалов с высокой проводимостью, повышенными прочностными и коррозионостойкими свойствами. Задачей предложенного решения является оптимизация системы нанесения покрытия на полую микросферу диаметром 50-200 мкм, с учетом ее высокой летучести и выраженных абразивных свойств и отсутствия склонности к коагуляции.

Известно устройство для нанесения покрытий на порошковые материалы (RU 2767099), состоящее из вакуумной камеры с крышками, снабженной системой откачки, по меньшей мере двумя технологическими источниками потока напыляемых частиц, установленных на поворотных портах, обеспечивающих поворот каждого технологического источника в отдельности относительно своей оси и размещенных на поворотном фланце, установленном на крышке вакуумной камеры. Устройство содержит систему перемещения порошка, снабженную загрузочной тележкой с опорными роликами, на которые установлен барабан. Барабан размещен в вакуумной камере, а его внутренняя поверхность снабжена перемешивающими выступами или ребрами. При этом упомянутые источники потока напыляемых частиц размещены по всей длине барабана.

Недостатками данного способа является его технологичность, наличие высоковакуумных вводов вращательного движения, необходимости водяного охлаждения источников напыления, высоковольтных вакуумных вводов и обеспечения электрической развязки контура охлаждения. При работе с абразивными материалами движущиеся детали подвергаются повышенному износу. При зарядке диэлектрических микрочастиц возможно их прилипание к распыляемому катоду (при использовании магнетронного распыления) и его изолированию, что приведет к потуханию разряда.

Известно устройство (RU 139352), содержащее вакуумную камеру с системой откачки, расположенным в ней генератором потока частиц напыляемого материала покрытия, направленном сверху вниз, и установленным под ним виброперемешивателем-держателем порошка, выполненном в виде цилиндрической чаши, токопроводяший гибкий вал, связанный с приводом вращения и источником опорного напряжения. Виброперемешиватель-держатель порошка посредством токопроводящего гибкого вала кинематически связан с приводом вращения, установлен на платформу, обеспечивающую его установку на угол, равный 0÷45°, относительно вертикальной оси, и выполнен в виде цилиндрической чаши с коническим дном, оснащенной лопатками с выступами, в основании которой имеется зубчатое колесо, к зубьям которого при помощи пружин прижат кулачек, на боковой стенке вакуумной камеры установлен нагреватель и трубопровод с форсункой, подведенный к лопаткам виброперемешивателя-держателя порошка.

Недостатками данного способа является его технологичность, наличие высоковакуумных вводов вращательного движения, необходимости водяного охлаждения источников напыления, высоковольтных вакуумных вводов и обеспечения электрической развязки контура охлаждения генератора потока частиц. При работе с абразивными материалами движущиеся детали подвергаются повышенному износу. При зарядке диэлектрических микрочастиц возможно их разлет по разрядной камере.

Наиболее близким к заявляемому способу и устройству по технической сущности и достигаемому результату, выбранным в качестве прототипа, является устройство для нанесения покрытий на порошки (RU 2486990). Устройство содержит вакуумную камеру с системой откачки, расположенным в ней генератором потока частиц напыляемого материала покрытия, направленном сверху вниз, и установленным под ним виброперемешивателем-держателем порошка, кинематически связанном с виброприводом, обеспечивающим возвратно-поступательные перемещения виброперемешивателя-держателя порошка вдоль вертикальной оси. Виброперемешиватель-держатель порошка выполнен в виде цилиндрической чаши с плоским дном, параллельно которому установлены пересекающиеся в их середине цилиндрические пружины, концы которых закреплены на рамке. Рамка с цилиндрическими пружинами посредством элементов крепления, изготовленных из диэлектрического материала, закреплена на токопроводящем гибком валу, кинематически связанном с приводом вращения. Токопроводящий гибкий вал, на котором закреплена металлическая сетка на расстоянии 80÷110 мм от цилиндрической чаши, соединен с источником опорного напряжения. Обеспечивается нанесение равномерного покрытия за счет предварительной очистки и активации высокоэнергетическими ионами.

Недостатками данного способа являются его технологичность, наличие высоковакуумных вводов вращательного движения, необходимости водяного охлаждения источников напыления, высоковольтных вакуумных вводов и обеспечения электрической развязки контура охлаждения генератора потока частиц. При работе с абразивными материалами движущиеся детали подвергаются повышенному износу, при вращательном перемешивании возможно разрушение микросфер, возможно подмешивание материалов деталей установки к обрабатываемому композиту.

Задачей изобретения является способ покрытия металлом полой керамической микросферы диаметром 50-200 мкм методом магнетронного напыления и разработка устройства для его осуществления.

Техническим результатом, на которое направлено изобретение, является технологическая простота реализации системы магнетронного напыления, для покрытия алюмосиликатной полой микросферы с использованием вибрационного перемешивателя, на основе металлической мембраны с виброприводом, создающего псевдокипящий слой микросфер.

При этом процедура подготовки (очистки поверхности) перед обработкой выполняется отдельной стадией перед этапом нанесения металлического покрытия.

Раскрытие сущности изобретения

Сущность предлагаемого изобретения состоит в двухэтапном подходе к металлизации микросфер. На первом этапе производится промывка микросфер с использованием органических растворителей, поверхностно активных веществ и воды. На втором этапе происходит металлизация поверхности методом магнетронного напыления. Предложенная конструкция магнетрона для напыления металлического покрытия отличается отсутствием подвижных элементов в вакуумной камере, что обеспечивает охлаждения катода за счет кондуктивного теплообмена.

Отличительной особенностью является то, что предварительная промывка микросфер может производиться с добавлением в раствор кислот или солей для сенсибилизации и активации материала.

Отличительной особенностью является то, режимы напыления и вибрации могут происходить последовательно, для предотвращения зарядки и переноса микросфер на поверхность катода.

Отличительной особенностью является то, при напылении покрытия амплитуда и частота могут изменяться, возможна работа в режиме малой амплитуды, для обеспечения гравитационного разделения материала и в режиме большой амплитуды для создания вихревого движения микросфер и интенсификации перемешивания.

Способ может применяться для покрытия порошковых материалов металлическими и диэлектрическими слоями с использованием магнетронного распыления в режимах постоянного или высокочастотного тока и в импульсных режимах.

Описание

Способ подготовки микросферы состоит из следующий этапов:

1. Гидродинамической сепарации микросфер (разделение на плавающую и тонущую фракции), отбора плавающей фракции.

2. Промывки микросфер в смеси органического растворителя (например, этилового спирта, изопропилового спирта, ацетона) и ПАВ (например, додецилсульфата натрия).

3. Промывки микросфер в дистиллированной воде.

4. При необходимости возможна активация поверхности микросфер обработкой в растворе кислот или солей (например, кислый раствор SnCl2, кислый раствор PdCl2 и др).

Промывка осуществляется с использованием механических перемешивающих систем (миксеров), использование ультразвука может приводить к повреждению микросферы.

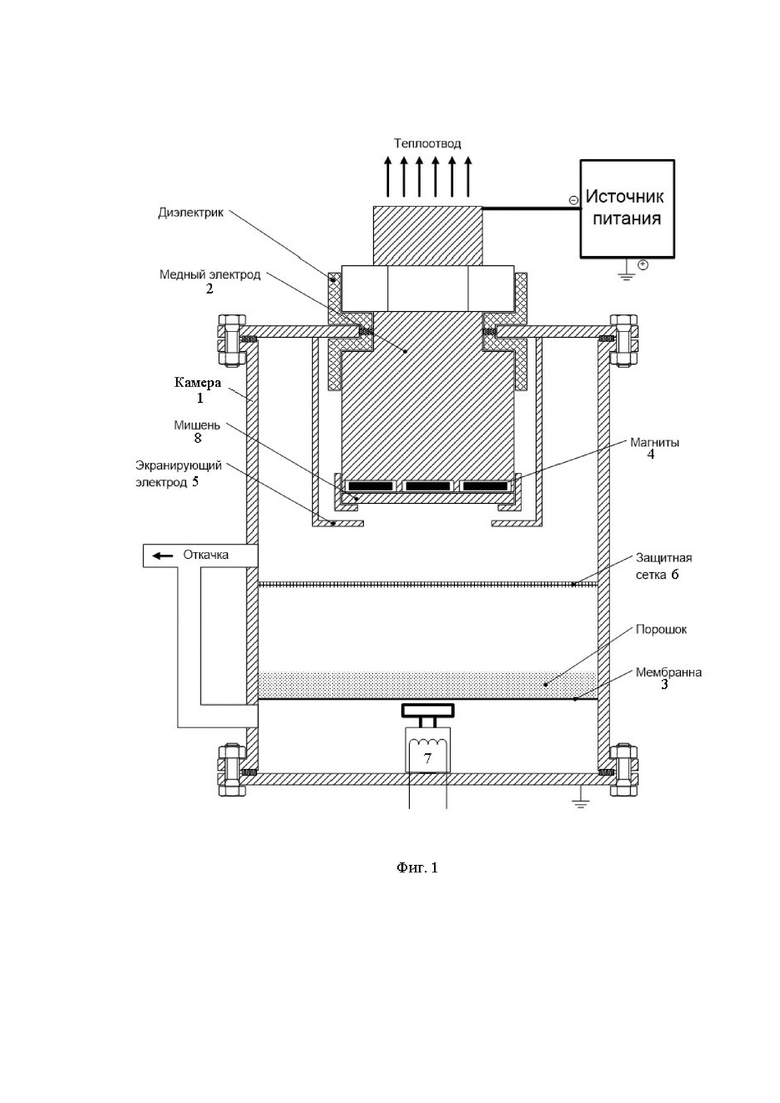

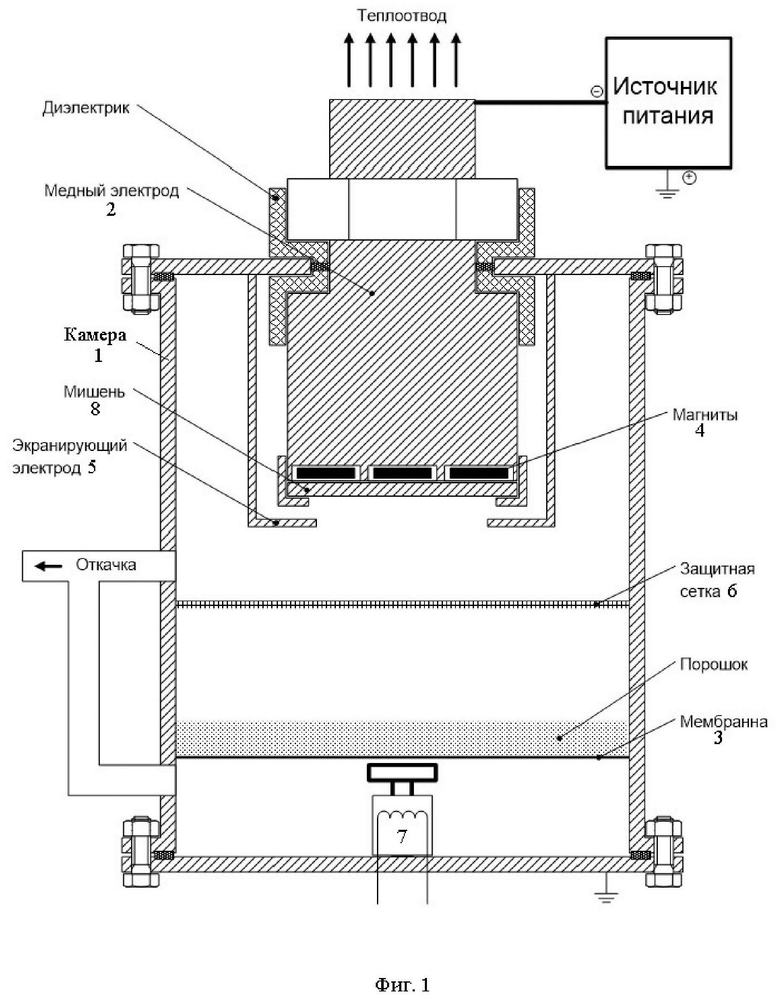

Устройство для магнетронного напыления покрытия на микросферу приведено на фиг. 1. Устройство для нанесения покрытия на порошки содержит заземленную вакуумную камеру (1), в которой расположен электрод (катод) (2) и металлическая мембрана (3). Катод представляет собой массивный проводящий элемент, выполненный из материала с высокой теплопроводностью (например, медь). Катод снабжен магнитами (4) для создания вблизи поверхности магнитного поля заданной конфигурации. Дополнительно может устанавливаться экран (5) для локализации области горения разряда. Катод (2) может иметь принудительное воздушное, водяное или капельное охлаждение наружной части, расположенной вне камеры. Катод может работать в режиме свободно конвективного охлаждения.

Защитная сетка (6) может устанавливаться для защиты от разлета частиц порошка, ячейка сетки должна быть меньше размера обрабатываемых частиц. Мембрана (3) представляет собой тонкую металлическую пластину не жестко закрепленную по периметру или не закрепленную. Мембрана может быть выполнена в виде чашки.

Вибропривод (7) работает от электромагнита, питаемого от импульсного источника, позволяющего регулировать частоту и амплитуду вибраций.

Мишень (8) может быть изготовлена из металла, произвольного сплава, в случае использования RF диэлектрика.

Устройство может быть снабжено системой подачи газов, для работы в заданной смеси.

Устройство работает следующим образом

Микросферы после промывки по указанной процедуре засыпаются на металлическую мембрану.

Камера 1 вакуумируется до давления соответствующего диапазону устойчивого горения разряда, который определяется параметрами используемого источника питания (может использоваться DC, RF или HIPIMS источник).

Запускается вибростол и зажигается разряд, при этом происходит установление теплового равновесия системы, за счет нагрева происходит расширение мембраны, амплитуда и частота вибрации подбирается таким образом, чтобы создать псевдокипящий слой микросфер, заполняющий большую часть промежутка между сеткой (6) и мембраной (3).

При необходимости может перемешивание микросфер и напыление может осуществляться последовательно, это позволяет избавиться от разлета заряженных микросфер по объёму камеры.

Частота и амплитуда вибровоздействия могут периодически изменяться в процессе напыления. Устройство может работать в режиме малой амплитуды, для обеспечения гравитационного разделения материала, режим эффективен для напыления пленки с плотностью существенно превосходящей плотность микросфер, в данном случае более тяжелые сферы с большим слоем покрытия опускаются вниз и пыление происходи на более легкие микросферы. В режиме большой амплитуды формируются вихри из микросфер, что приводит к более эффективному разбитию агломератов в случае их формирования.

Устройство отличается простотой реализации, отсутствием подвижных соединений в зоне напыления, может легко масштабироваться и оснащаться автоматической системой подачи микросфер в камеру для непрерывной работы.

Ниже представлен пример покрытия микросферы описанным способом:

1. Подготовка микросфер:

Промывали микросферы в смеси дистиллированной воды и спирта (20 % концентрации) с использованием лаурилсульфата натрия (концентрация 1%),при механическом перемешивании. Затем промывали микросферы в смеси дистиллированной воды и спирта (20% концентрация), при механическом перемешивании. Третье промывание осуществляли только в дистиллированной воде, при механическом перемешивании. Сушили микросферы при температуре 60°С, не менее 2 часов.

Напыление меди на микросферы проводилось в DC режиме, ток 50 мА, напряжение на разрядном промежутке 480 В, частота колебаний вибростола 12,5 Гц, давление 0,4 Па, объем засыпки 30 см3, диаметр камеры 20 см, расстояние катод-сетка 10 см, сетка - мембрана 10 см. Время напыления 3 и 30 часов.

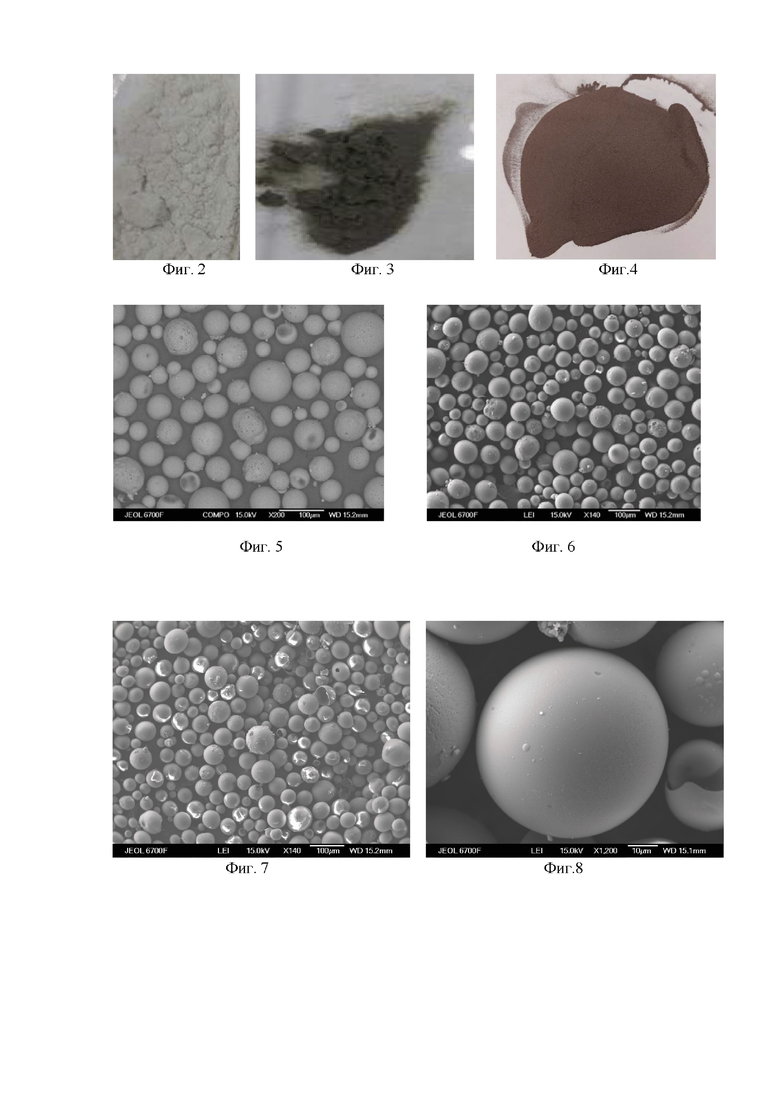

Описание свойств образцов микросферы с нанесенным медным слоем представлены на фиг. 2 - 10

Фиг. 2 - фотография порошка микросфер после промывки;

Фиг. 3 - фотография промывки и трехчасового нанесения меди;

Фиг. 4 - фотография промывки и тридцатичасового нанесения меди;

Фиг. 5 - изображение сканирующего электронного микроскопа поверхности микросферы после промывки;

Фиг. 6 - изображение сканирующего электронного микроскопа поверхности микросферы промывки и трехчасового нанесения меди;

Фиг. 7 - изображение сканирующего электронного микроскопа поверхности микросферы промывки и тридцатичасового нанесения меди.

Фиг. 8 - увеличенное изображение сканирующего электронного микроскопа поверхности микросферы промывки и тридцатичасового нанесения меди

Видно, что поверхность сфер стала более гладкой, что свидетельствует об однородности и сплошности покрытия.

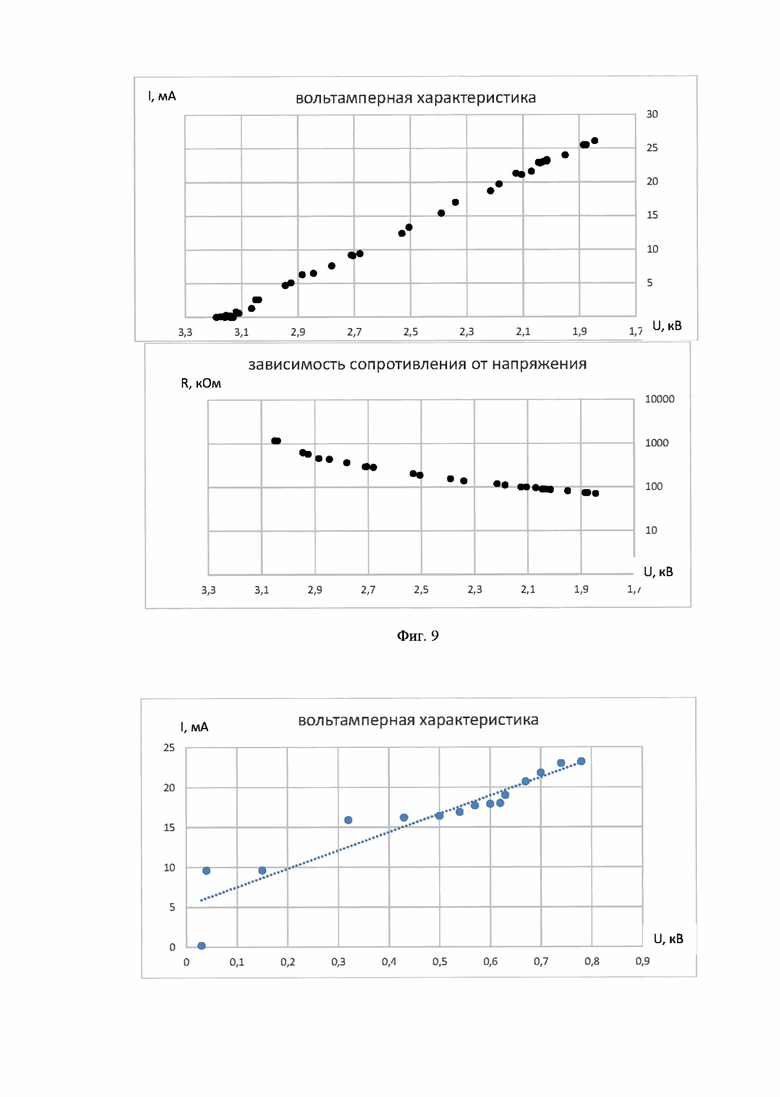

Фиг. 9 - электропроводность порошка после промывки и трехчасового нанесения меди. Электропроводность порошков измерялась в схеме с центральным и цилиндрическим электродами, диаметром центрального -1 мм и цилиндрического - 8мм (стенка 1 мм), длина электродов -10 мм. Порошок, полученный притрехчасовом напылении, ведет себя, как изолятор до напряжения 3,2 кВ, далее сопротивление резко падает до 1 МОм и уменьшается при последующем уменьшении напряжения.

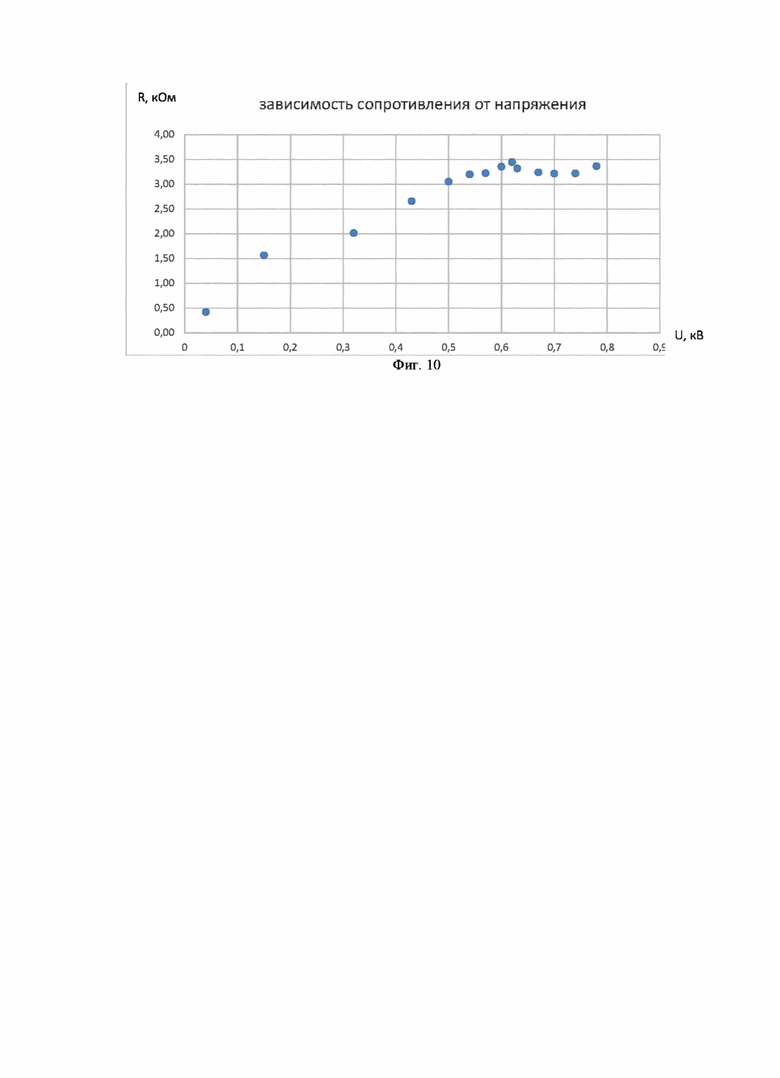

Фиг. 10 - электропроводность порошка после промывки и тридцатичасового нанесения меди. Порошок ведет себя как обычный резистор, ВАХ близка к линейной, сопротивление 0,5-4 кОм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКИ | 2007 |

|

RU2344902C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОРОШКИ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ | 2013 |

|

RU2556185C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКИ | 2012 |

|

RU2486990C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛМАЗНЫЕ ПОРОШКИ | 2010 |

|

RU2426623C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКОВЫЕ МАТЕРИАЛЫ | 2021 |

|

RU2767099C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ С ПОКРЫТИЯМИ, ПРЕИМУЩЕСТВЕННО КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НАКОПИТЕЛЕЙ ВОДОРОДА | 1996 |

|

RU2082554C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛМАЗНЫЕ ПОРОШКИ | 2014 |

|

RU2586170C1 |

| Способ магнетронного напыления покрытий на движущуюся металлическую проволоку | 2022 |

|

RU2788878C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2015 |

|

RU2595900C1 |

Группа изобретений относится к устройству для нанесения металлического покрытия на алюмосиликатные полые микросферы магнетронным напылением и способу нанесения металлического покрытия с использованием упомянутого устройства. Упомянутое устройство содержит следующие элементы: вакуумную камеру, расположенные в ней электрод с возможностью использования в виде катода, виброперемешиватель-держатель указанных микросфер, содержащий вибропривод и металлическую мембрану, а также защитную сетку. Защитная сетка для защиты от разлета упомянутых микросфер установлена между катодом и указанной мембраной. Вакуумная камера заземлена. Упомянутый электрод снабжен магнитами и дополнительно установленным экраном для локализации области горения разряда. Виброперемешиватель-держатель выполнен с возможностью создания псевдокипящего слоя упомянутых микросфер. Упомянутый способ содержит следующие этапы: предварительное промывание указанных микросфер с добавлением в раствор кислот или солей для сенсибилизации и активации материала; размещение алюмосиликатных полых микросфер на металлической мембране виброперемешивателя-держателя; создание псевдокипящего слоя из упомянутых микросфер и проведение металлизации поверхности указанных микросфер магнетронным напылением с использованием упомянутого устройства. Обеспечивается упрощение реализации магнетронного напыления для покрытия алюмосиликатной полой микросферы. 2 н. и 2 з.п. ф-лы, 10 ил.

1. Устройство для нанесения металлического покрытия на алюмосиликатные полые микросферы магнетронным напылением, содержащее вакуумную камеру, расположенные в ней электрод с возможностью использования в качестве катода и виброперемешиватель-держатель указанных микросфер, содержащий вибропривод, отличающееся тем, что оно дополнительно содержит защитную сетку для защиты от разлета упомянутых микросфер с ячейкой, меньшей размера указанных микросфер, при этом вакуумная камера заземлена, упомянутый электрод снабжен магнитами и дополнительно установленным экраном для локализации области горения разряда, при этом упомянутый электрод выполнен с принудительным воздушным, водяным или капельным охлаждением наружной части, расположенной вне камеры, или выполнен с возможностью свободного конвективного охлаждения, упомянутый виброперемешиватель-держатель дополнительно содержит металлическую мембрану и выполнен с возможностью создания псевдокипящего слоя упомянутых микросфер, при этом защитная сетка установлена между катодом и указанной мембраной.

2. Способ нанесения металлического покрытия на алюмосиликатные полые микросферы магнетронным напылением, содержащий следующие этапы: предварительное промывание указанных микросфер с добавлением в раствор кислот или солей для сенсибилизации и активации материала, размещение алюмосиликатных полых микросфер на металлической мембране виброперемешивателя-держателя, содержащего вибропривод и расположенного в вакуумной камере, осуществление вибровоздействия на упомянутые микросферы с помощью указанного виброперемешивателя-держателя для создания псевдокипящего слоя из упомянутых микросфер и проведение металлизации поверхности указанных микросфер магнетронным напылением с использованием устройства по п.1.

3. Способ по п.2, отличающийся тем, что упомянутое создание псевдокипящего слоя из упомянутых микросфер для обеспечения перемешивания упомянутых микросфер и магнетронное напыление на поверхность упомянутых микросфер проводят последовательно.

4. Способ по п.2, отличающийся тем, что при проведении упомянутой металлизации меняют амплитуду и частоту вибровоздействия на упомянутые микросферы для обеспечения гравитационного разделения микросфер с покрытием, при котором более тяжелые микросферы с металлическим покрытием опускаются вниз, и осуществляется магнетронное напыление на более легкие микросферы.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКИ | 2012 |

|

RU2486990C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКОВЫЕ МАТЕРИАЛЫ | 2021 |

|

RU2767099C1 |

| УСТАНОВКА ВАКУУМНОЙ ОБРАБОТКИ И СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ | 2008 |

|

RU2472869C2 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| CN 105220120 B, 23.06.2017 | |||

| CN 107556060 A, 09.01.2018 | |||

| TW 201307600 A, 16.02.2013. | |||

Авторы

Даты

2025-01-14—Публикация

2023-12-19—Подача